El mundo del envase metálico es como un árbol, como un tupido árbol que según crece va desarrollando ramas, cada una de estas ramas serian los diferentes tipos de envases y sus tecnologías de fabricación. Con el tiempo algunas de ellas se van haciendo viejas y se secan, representarían los modelos que se van quedando obsoletos y dejan de ser demandados. Pero otras van apareciendo mientras el árbol crece, son nuevos desarrollos que se incorporar al mercado. Así el ciclo vital del árbol continua, presentando un aspecto diferente según va avanzando en su vida. Otro tanto podríamos decir del entorno de los botes.

Con su imagen un tanto proverbial, parece que las “latas” son siempre iguales, que no cambian con el tiempo. Es muy común pensar que el típico bote de tomate o la tradicional lata de sardinas no han cambiado con los años y la que compramos ahora en el supermercado es la misma que la que adquirieron nuestros abuelos en la tienda de “ultramarinos”. Pero no es verdad, el envase evoluciona y los actuales poco se parecen a los que empezaron a fabricarse hace ya casi dos siglos.

El presente trabajo trata de los diferentes tipos de envases que desde su invención han ido jalonando la historia del enlatado. Unos son solo recuerdos y no se encuentran más que entre las curiosidades de los coleccionistas, algunos aunque de vida dilatada aun siguen empleándose y otros siendo casi unos recién llegados empujan ya con la fuerza de la juventud. Todos ellos forman las ramas de este centenario árbol.

I.- LOS QUE FUERON Y YA NO SON

Describiremos en este capitulo los envases que ya han pasado a la historia, aquellos que fueron empleados por las primeras generaciones de conserveros, que cumplieron su misión pero que por diferentes causas han desaparecido del mercado

1º.- SOLAPADO CON TAPA SOLDADA Y AGUJEREADA

Es el primer tipo de envase conocido en forma profesional. Empezó a fabricarse en la primera mitad del siglo XIX. Prácticamente se correspondía con el patentado por Peter Durand en 1810 y que fue fabricado por primera vez por Bryan Donkin y John Hall en 1813 en Inglaterra. Su configuración era cilíndrica y aunque desarrollado en el Reino Unido, pronto se extendió por Norte América y Europa Occidental. Veamos en que consistía y como se fabricaba:

- Constaba de “tres piezas” – esta descripción acompañará a partir de ahora a los envases compuestos de tres elementos -, cuerpo, fondo y tapa.

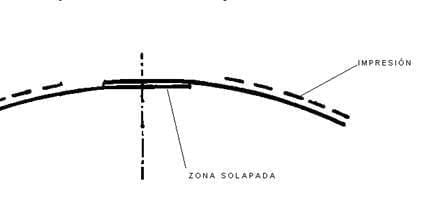

- El cuerpo del envase, cortado a mano a partir de una lamina de hojalata, se curvaba sobre un mandril cilíndrico, tomando su forma. Se superponían sus extremos laterales unos 7 a 10 mm y se procedía a soldar manualmente esta zona a lo largo de la generatriz de unión. A esa técnica se le designó con el nombre de “costura solapada”.

- Poco después se empezó a enrollar el cuerpo haciéndolo pasar a través de una pareja de rodillos y de una lamina curvadora, fue el primer tipo de enrrolladora manual.

- El fondo y la tapa, ligeramente convexos para aumentar su resistencia a la presión interior, se construían a partir de discos cortados también a mano y de un diámetro superior al del envase en un par de cms.

- Sobre el extremo del mismo mandril y por golpeo se doblaban los bordes formando una falda que se encajaba exteriormente sobre los extremos del cuerpo, siendo la misma de unos pocos milímetros de altura. A continuación se soldaba el conjunto también manualmente.

- La tapa presentaba un orificio de unos 38 mm de diámetro, por el que el conservero introducía el producto envasado, tapándolo después con un disco de mayor tamaño, también soldado sobre la tapa.

- ..

Dibujo de un primitivo envase solapado con tapa soldada y agujereada

Posteriormente – a mediados del siglo XIX – se desarrollaron maquinas soldadoras rudimentarias, consistentes en baños de aleación de estaño, en los que se introducían el extremo del envase con la tapa – o el fondo – colocada haciéndolo girar inclinado, de manera que solo se sumergiese la parte inferior del borde. Al girar el conjunto, se iba impregnando progresivamente de soldadura todo el perímetro de la zona de unión tapa-cuerpo.

Su cadencia de fabricación era muy pequeña, dependiendo de la habilidad del operario. Al principio, cuando todo el proceso era artesanal apenas pasaba de unas decenas por persona y día. Después, con la incorporación de las primeras maquinas elementales se alcanzaron producciones de 1000 envases/operario/día.

Su vida se extinguió con el siglo XIX, coincidiendo con la consolidación del envase engargolado y soldado, que permitía una mayor cadencia de fabricación.

2º.- ENGARGOLADO Y SOLDADO

En la segunda mitad del siglo XIX se desarrolló este nuevo tipo de envase, aunque tardó algunas décadas en desterrar por completo al anterior. Tuvo una larga vida, pues fue de uso normal hasta los años “setenta” del siglo XX. La necesidad de eliminar la aleación de estaño y plomo – con que se soldaba su costura lateral – por motivos sanitarios, supuso su desaparición.

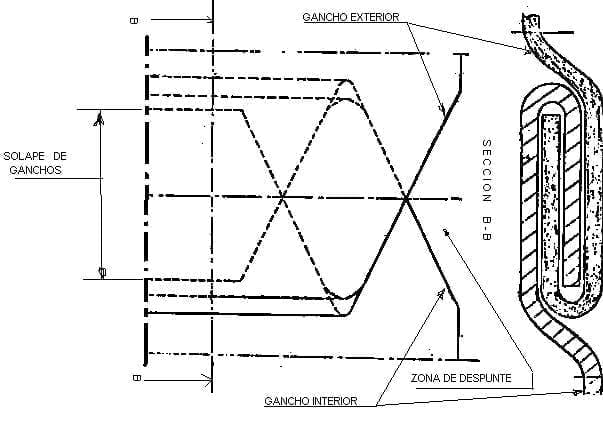

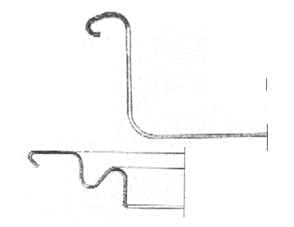

- El paso importante aportado por la nueva técnica fue formar unos ganchos en disposición inversa – de manera que se pudieran enlazar – en los bordes a unir del cuerpo. Una vez unidos, se soldaban empleando un soldador manual. Daban mayor rigidez y seguridad a la costura.

Sección de una costura engargolada

- También suponía un ahorro de material, pues la longitud de los ganchos era de 2 a 3 mm. cada uno. Ese tipo de unión recibió el nombre de costura agrafada o engargolada.

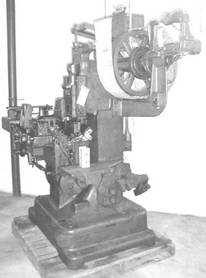

- Este trabajo de formado de ganchos, se hacia inicialmente en una plegadora, pero pronto dio paso a maquinas mas complejas, que en una primera operación doblaban los extremos, y en una segunda enlazaban y remachaban los ganchos sobre una bigornia. Así quedaba el cuerpo formado cilíndricamente. Estas maquinas, que se accionaban manualmente, recibieron el nombre de engatilladoras.

- Hacia finales de siglo, aparecieron una nueva generación de equipos, que eran capaces de hacer todas estas operaciones de forma automática, a partir de una pila de cuerpos cortados. Se les dio el nombre de “bodymaker” y en español “formadora”.

- Para reducir el espesor en los extremos de la costura soldada, – y así facilitar el cierre de la tapa – se cortaban en ángulo las esquinas del gancho exterior y se incisionaban las del gancho interior. En realidad – en una operación mas compleja que omitimos los detalles – los extremos de la costura no iban agrafados sino solapados.

- Pronto colocaron a continuación de las formadoras, los equipos que aplicaban la aleación estaño-plomo fundida sobre la costura. Estos equipos aportaban la soldadura por el exterior de la costura, friccionando la misma contra la generatriz de un rodillo de acero de perfil escalonado que giraba semisumergido en un baño de la misma. Por su función, esta maquina recibió el nombre de “soldadora”.

- El resto de operaciones – pestañado y cierre – se hacia con las mismas técnicas actuales.

Este procedimiento de fabricación ya permitió obtener envases de forma no cilíndrica. Para ello se la daba la forma adecuada a la bigornia sobre la que se conformaba el cuerpo en el momento de remachar sus ganchos.

Las velocidades de fabricación de los últimos equipos que estuvieron en funcionamiento fueron realmente elevadas, llegando a los 500 envases/minuto, siendo su mecánica de gran precisión.

3º.- ENGARGOLADO CON CEMENTO TERMOPLASTICO

Es una variante del sistema anterior. Empezó a usarse a primeros del siglo XX y aunque de forma muy limitada, continúa empleándose en la actualidad.

- Su origen estuvo propiciado en el hecho de que ciertos tipos de envases, que estaban destinados a contener productos que no requerían pasar por un autoclave – por ejemplo: pinturas, aceites, barnices… – hacían una función de simples recipientes herméticos. Por tanto los mismos en ningún momento de su uso estaban sometidos a presión interna o a temperaturas elevadas.

- En estos casos la costura agrafada bastaba que usase como elemento sellante – en vez de una aleación de estaño-plomo – una cola termoplástica.

- Esta cola se aplicada fundida por medio de un inyector en la misma “formadora”. Se posicionaba en la cara interna del gancho interior, antes de producirse la unión de los ganchos y su remachado.

- Esto suponía la eliminación de la maquina soldadora y un abaratamiento del producto.

- El tipo de instalaciones que trabajaban de esta manera recibieron el apelativo de “líneas generales” – “general lines”-. Con el tiempo, este concepto englobó gran variedad de envases, de diversas formas – redondos, rectangulares, oblongos, etc. -, con distintos complementos – asas, golletes, tapones, etc. – y diferentes aplicaciones – productos químicos, pinturas, aceites minerales y vegetales, etc. -. Pero todos ellos con un denominador común: la ausencia de un proceso después de ser llenados.

Detalle del extremo de una costura lateral cementada

Las cadencias de producción fueron moderadas, sin llegar a las del caso anterior, esta moderación no estuvo ocasionada por problemas técnicos, sino por las necesidades de los mercados destinatarios: flexibilidad, tiradas reducidas, variedad de formatos, etc.

4º.- TAPA ENGATILLADA (CERRADA)

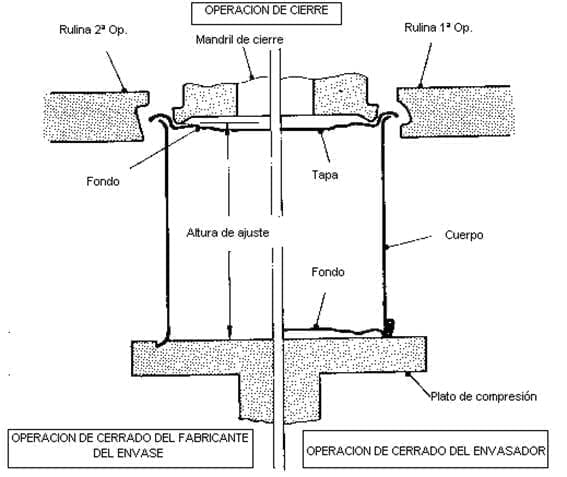

Fue uno de los avances más decisivos en la mejora del envase metálico. Tuvo una gestación progresiva. Primero hubo una patente por parte del norteamericano Delawere en año 1859. Con posterioridad diversos desarrollos llevaron la misma a la práctica. Hoy son varios los que se atribuyen la paternidad de lo que supuso el cierre de envases – por medio de equipos adecuados – tal como ha llegado a nuestros días. Así cabe mencionar como participes en su puesta a punto a los europeos E. L. Bourgine (ingles), Henrik Jorgen Reinert (sueco) y otros. Todos ellos pusieron a punto “cerradoras” capaces de conseguir una unión tapa-cuerpo adecuada. Lo cierto es que a finales del siglo XIX estaba disponible industrialmente esta decisiva mejora y que desde entonces sigue plenamente en vigor.

- La unión del cuerpo con la tapa y el fondo se realiza a partir de ahora de una manera eficaz y rápida, permitiendo una excelente hermeticidad, consiguiendo además agilizar el proceso. Ello supuso un gran paso en esta industria.

- Para ello la tapa modifica su diseño, cambiando su configuración. Se le dota de un panel rehundido con relación al borde del envase que recibe el nombre de cubeta. En él se aloja en plato de cierre. El canto de la tapa queda formando un plano horizontal en forma de “ala” y de ahí le viene su designación. Con posterioridad parte de este plano se pliega en forma de rizo originando una nueva generación de tapas nominadas de “ala rizada”.

- El ala de la tapa se engatilla por medio de un doble gancho al extremo del cuerpo,- que también ha cambiado su forma, abandonando la terminación recta por otra en silueta de “pestaña” – usando para ello una pareja de rodillos (rutinas) con un perfil adecuado. El primer rodillo pliega el borde de la tapa sobre el del cuerpo y el segundo rodillo aplasta firmemente ambos.

Esquema de la operación de engatillar – cerrar – una tapa

- Para asegurar la estanqueidad, previamente se ha aplicado una goma sobre la zona a cerrar de la tapa.

- Esta forma de cerrar los botes dio lugar unas décadas después a una nueva generación de envases, que recibieron el calificativo de “sanitarios”. La demora en su uso fue debida a que en un principio, la unión resultante no era totalmente estanca al cerrar metal sobre metal. El desarrollo de juntas sellantes quince años mas tarde, posibilitó su pleno empleo. Estas juntas – aplicadas sobre el borde de la tapa – inicialmente fueron de celulosa y mas tarde de caucho.

El proceso, puramente mecánico, permitió la automatización de la operación, dando lugar a unos nuevos equipos que partiendo de cuerpos y tapas ya preparadas adecuadamente, los alimentaba, superponía y enlazaba, expulsando el conjunto – envase – ya terminado aun canal de evacuación. Todo ello cada vez a mayores velocidades, consiguiendo su aumento principalmente a base de incrementar el numero de cabezales de cierre. Habían nacido las cerradoras de botes, equipo clave entre los fabricantes de latas y conserveros, a partir de entonces hasta hoy.

5º.- SOLAPADO

Con la llegada del envase “sanitario” se incrementó la automatización del proceso en su fabricación. No solo la operación de cierre sino en las diferentes formas de confeccionar el cuerpo. Así los cuerpos solapados – que ya hemos descrito – manteniendo su configuración, cambiaron la forma de construirse, mejorando en calidad y cadencia de producción. Con ello vivieron una segunda juventud.

- La producción de cuerpos se hacia ahora sobre maquinas rotativas de avance paso a paso – tipo carrusel -. Las mismas disponían de una serie de brazos dotados cada uno de ellos de unas pinzas en forma de “peine” que agarraban los extremos laterales del cuerpo, superponiéndolos pero dejando un espacio entre ellos para permitir el paso de la cinta de soldadura.

- Los cuerpos se introducían ya curvados y su alimentación era manual. El proceso de soldadura se realizaba automáticamente, introduciendo una cinta decapada de aleación estaño-plomo entre las zonas a unir, fundiéndose la misma por aportación de calor por medio de unos mecheros de gas. Mientras, se aplicaba una presión a través de los “peines” sobre la zona de soldadura.

- La perfección de soldadura mejoró sensiblemente al quedar toda el área de superposición soldada. Esta técnica fue muy empleada para tiradas corta de envases sanitarios, dada la rapidez de preparación del cambio de formato.

- Aunque la forma mas usual de los cuerpos hechos por este procedimiento era la cilíndrica, el sistema admitía otras configuraciones (rectangular, oval, etc.)

Sección de una costura solapada

Su velocidad promedio era de 30 envases/minuto, aunque existieron versiones ideadas para pequeños tamaños de latas (pescado) con alimentador automático de cuerpos, que duplicaron esta velocidad.

Los equipos que hicieron posible este nuevo tipo de envase iniciaron su andadura a primeros del siglo XX, tuvieron una vida prolongada – casi tres cuartos de siglo – y recibieron el nombre de “soldadoras circulares”. Su uso estuvo mucho mas extendido en Europa que en Norte América.

6º.- APERTURA LATERAL CON LENGÜETA

Los abridores de envases se desarrollaron con cierto retraso – en la segunda mitad del siglo XIX – y presentaban algunas limitaciones en su uso. Así por ejemplo, su empleo en envases para conservas de productos sólidos – sobre todo carnicos – el reborde irregular que dejaban sobre la zona abierta, una vez desprendida la tapa, actuaba de tope que dificultaba su extracción. Para tratar de mejorar esta operación, aparecieron en el mercado los primeros envases de apertura lateral con llave. Su primera aplicación fue en los envases para “corned beef”.

- A unos 15 o 20 mm de la parte superior del bote, el borde exterior de la zona soldada del cuerpo, se prolongaba con una lengüeta.

- En los dos puntos de enlace de la misma con el citado borde se practicaban sendas muescas, que serian el arranque del desgarre de apertura.

- A partir de estas muescas y paralelamente a la tapa se realizaban dos incisiones a lo largo de todo el perímetro exterior del envase. La profundidad de las mismas era de algo mas de 1/3 del espesor del material. El desgarre se producía a lo largo de estas incisiones.

- Era frecuente que en la zona delimitada por las dos incisiones se añadieran dos pequeños cordones hacia el exterior y paralelos a las citadas incisiones. Su misión era dar rigidez a la tira desgarrada y apoyo a la llave durante la operación.

- A veces el sistema en vez de presentar dos incisiones, se aumentaba a cuatro; iniciándose el desgarre por las dos externas. Si a lo largo del recorrido del desgarramiento el mismo se apartaba de ellas, siempre convergía hacia las dos interiores que continuaban la función de facilitar la apertura.

- Para realizar la apertura se usaba una pequeña llave de alambre de acero – que se suministraba con el envase, soldada a la tapa por una gota de soldadura, siendo fácilmente despegable – que presentaba una ranura; la cual se introducía en la lengüeta descrita.

- Haciendo girar la llave sobre si misma, la lengüeta se plegaba y con un ligero esfuerzo se iniciaba el desgarre del cuerpo. Continuando el avance perimetral se conseguía partir el envase en dos mitad asimétricas. Es decir la lata se abría por el cuerpo, permaneciendo la tapa y fondo intactos – efecto parecido al de romper un huevo -. Así el producto sólido envasado podía extraerse sin dificultad.

Envase con lengüeta

Como ya se ha dicho fue el “corned beef” el primer producto que empleó dicho sistema, con un tipo de envase de forma prismática o troncopiramidal. Después se aplico a toda la gama de productos carnicos sólidos o pastosos – mortadelas, “chopek”…- y de variadas formas: cilíndricos, rectangulares…. Este modo de apertura estuvo ligado desde su inicio a envases de costura lateral solapada o también engatillada – engargolada -. En este segundo tipo de costura, la zona de la lengüeta debía de ir solapada, ya que no podía plegarse el borde para formar el gancho exterior de unión. El procedimiento era muy complejo, semejante al empleado para los envases aerosoles, los cuales presentaban una costura dividida en varios tramos solapados y engargolados de manera alternativa.

Con la llegada de la tecnología de soldadura eléctrica, se complicó su realización tanto por la forma de soldar como por el esfuerzo necesario para iniciar el desgarre, por lo que después de una vida de casi un siglo, prácticamente ha desaparecido del mercado.

7º.- APERTURA NORUEGA

En el área norte de Europa, una aplicación muy importante de los envases fue la industria conservera de pescado. Esta conserva demandaba envases de poca altura y de una base rectangular para permitir posicionar horizontalmente el pescado – para no deteriorarlo -. Noruega – que fue donde se originó este sistema – tenía además una fuerte tradición en la semiconserva de pescado. Se entiende por semiconservas aquellos productos que han sido elaborados previamente al envasado y por tanto no sufren ningún proceso dentro del envase. Para su conservación, se requiere recurrir al frío durante su vida útil dentro de la lata. Es el caso de las típicas anchoas o los ahumados.

Este último mercado desarrolló una nueva forma de apertura. La misma se caracterizaba por lo siguiente:

- Se usaba envases rectangulares, en los cuales el cuerpo y el fondo eran normales.

- La tapa presentaba una lengüeta en uno de los lados menores como prolongación del ala de dicha tapa.

- Sobre el panel de la tapa y paralelamente al perfil de la cubeta, se realizaba una incisión exterior que enlazaba con la base de la lengüeta.

- Al efectuar el cierre de la tapa, en la zona de la lengüeta lógicamente no existía gancho de tapa. Al cerrar se producía solamente un efecto similar a un “falso cierre” (fallo en el cierre cuando no engarzan entre si los ganchos de tapa y de cuerpo), por lo tanto, aunque la presión en esta zona se procuraba que fuese fuerte, no se podía garantizar un cierre estanco 100%.

- Por lo tanto, este sistema no era valido para productos procesables. De ahí su uso solo en semiconservas.

- El envase se abría con la ayuda de una llave que se suministraba bien suelta – en envases estuchados – o soldada al fondo del envase, fijada al mismo por una gota de soldadura.

- Como se podrá apreciar, el sistema era similar al usado para apertura lateral con llave, trasladando a la tapa lo que en el otro se hacia sobre el cuerpo. Esto era así porque en el cuerpo, al ser de muy baja altura, no había espacio para montar este medio de apertura.

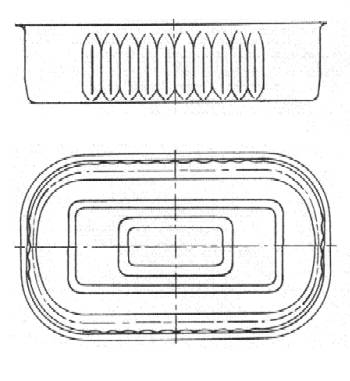

Envase embutido rectangular con lengüeta para apertura noruega

La apertura noruega se uso bastante en Europa del Norte y Occidental (Noruega, Suecia, Dinamarca, Francia, España y Portugal) pero con la llegada de la tapa de fácil apertura, quedó obsoleta.

8º.- DECOLLAGE

Europa a principios del siglo XX seguía creando su propio estilo de botes. Un ejemplo muy interesante de ello, fue el desarrollo en Francia durante este periodo de los envases tipo “decollage”. Estos envases se utilizaron exclusivamente para pescado, ya que los mismos por su baja altura hacían muy incomodo el uso del abrelatas clásico. La diferencia de los mismos estribaba no tanto en la forma, que podía ser redonda, rectangular ú oval (aunque predominó la no redonda) sino en la manera de abrirse.

- En estos envases, la tapa presentaba una lengüeta, que estaba posicionada bien en una esquina o en el centro de uno de los lados menores de la misma.

- Esta tapa, en vez de estar unida al cuerpo por un cierre convencional estaba soldada al mismo..

Bote a decollage

· Para ello se formaba en el borde de la tapa y en el extremo del cuerpo, una pareja de superficies planas y paralelas superpuestas. Es decir, la tapa presentaba un ala plana y el cuerpo una pestaña – también plana – hacia el interior

· En la superficie exterior de la del cuerpo, se aplicaba la aleación de soldadura por medio de un tren de rodillos semisumergidos en un tanque de aleación fundida.

· En siguiente paso se juntaban ambas superficies y se refundía el conjunto. Para ello, se hacia pasar el conjunto tapa-cuerpo, sometidos a una fuerte presión, a través de un túnel a levada temperatura. Así se volvía a fundir la aleación previamente aplicada sobre la pestaña del cuerpo, produciéndose la firme unión de ambos. Este equipo se le denominó “soldadora rectilinea”.

· Los envases a “decollage” fueron los primeros que no necesitaron un abridor clásico para su apertura, si bien tenían que ir provistos de una pequeña llave hecha de alambre para separar la tapa. La llave se insertaba en la lengüeta y haciéndola girar sobre si misma iba despegando la tapa.

· Para la fabricación de estos envases se podía partir de cuerpos con costura lateral solapada o engargolada.

Detalle de la zona de soldadura cuerpo-tapa de un envase a decollege

Las velocidades de fabricación dependían del tipo de costura empleado. Así en líneas de solapado era de 60 envases/minuto y en líneas de engargolado podía llegar a 220. Casi todas de origen francés.

Fue un primer conato de fácil apertura y gozó de gran aceptación en Francia, España, Portugal y Norte de África. Tuvieron una larga vida, ya que continuaron usándose en el mercado del pescado en conserva hasta bien avanzados los años “setenta” del siglo XX. Su desaparición estuvo ligada a la prohibición del empleo de la aleación estaño-plomo como soldadura por motivos sanitarios.

9º.- SOLDADURA “CONOWELD”

En los años “60” del siglo XX los conocimientos sanitarios comprobaron la incidencia negativa del plomo en el organismo, empezando a aplicarse limitaciones en su uso para aquellos casos que pudiese ser ingerido por el hombre. Por este motivo, pronto se empezó a cuestionar el uso de aleaciones estaño-plomo como soldadura en la costura de envases destinados a alimentos. La industria empezó a estudiar sistemas alternativos que solucionases esta situación.

En principio, en EEUU – 1970 -se encontró una solución que tenia la gran ventaja de poder seguir utilizando los equipos anteriores convenientemente modificados. Esto abarataba la reconversión de las instalaciones. Consistía en transformar los antiguos “bodymaker” (formadoras) de fabricación del cuerpo del envase, incorporando a los mismos un equipo de soldadura eléctrica y así, cambiar el sistema de costura engargolada (entrelazado de dos ganchos) y soldada por aleación estaño-plomo por una costura solapada y soldada eléctricamente. El problema grave a solucionar era que la baja temperatura de fusión del estaño con relación al acero, provocaba que antes de alcanzar la temperatura suficiente para soldar los dos bordes del cuerpo del envase ya el estaño del recubrimiento de la hojalata se había fundido, contaminando los electrodos de soldadura. Ello originaba que la vida de los mismos fuese cortísima, haciendo el procedimiento inviable.

La solución encontrada fue eliminar el estaño de la zona a soldar previamente a la estación de soldadura. El equipo desarrollado para este tipo de costura se conformó así:

– Se partía de una formadora convencional.

– De la misma de eliminaba la parte de formación de ganchos y se modificaba la estación de engargolado completa – alas, bigornia y matillo –.

– En la antigua área de formación de ganchos se incorporaban unas pequeñas “fresas” que girando a alta velocidad raspaban el estaño de las zonas extremas del cuerpo – reservas de soldadura libres de estaño -.

– Sobre el arco de la formadora se instalaba un equipo eléctrico de soldadura.

– En la antigua zona de engargolado se montaban los electrodos de soldadura, consistentes en una pareja de rodillos de cobre adecuadamente perfilados que giraban sincronizados con el avance del cuerpo.

Así se obtenía un cuerpo terminado que podía continuar su avance a través del resto de maquinas -que no habían tenido modificación – hasta su total terminación. Por lo tanto las líneas convencionales se veían afectadas en la modificación de la formadora y en la eliminación de la soldadora por aleación estaño-plomo.

Sus ventajas eran:

– Eliminación de la aleación soldante estaño-plomo.

– Economía de material al eliminar los ganchos de la costura.

– Mayor espacio para la soldadura, al reducir las reservas.

– Eliminación de la operación – del equipo – de soldado por aleación

El envase obtenido presentaba un aspecto muy similar al que ahora estamos acostumbrados con las técnicas de soldadura eléctrica puestas en marcha por la casa Soudronic, con dos diferencias apreciables: 1º) reservas de litografía mayores; 2º) Color “acerado” de las mismas, por ausencia de estaño y con presencia de la huella que las “fresas” – herramientas de arranque – habían dejado en su superficie.

Evidentemente era imprescindible el rebarnizado exterior e interior de la zona de la soldadura ante la ausencia de estaño protector para evitar la rápida oxidación del acero.

La soldadura conoweld no llegó a consolidarse en parte porque la transformación del equipo no era tarea fácil y al ser un desarrollo propio de una compañía metalgrafica – Continental Can – no estuvo al alcance del mercado en general. La aparición poco tiempo después de la tecnología desarrollada por Soudronic, que reunía más ventajas, la relegó a una situación marginal. No obstante sigue empleándose como única solución para poder soldar cuerpos de envases hechos con TFS , ya que permite eliminar el cromo superficial en la zona de soldadura.

10º.- MIRASEAM

Mientras Continental Can desarrollaba el “conoweld”, la otra gran multinacional americana, American Can, ponía a punto su propio procedimiento para conseguir fines parecidos, es decir buscar una solución a la eliminación de la soldadura con aleación estaño-plomo. La encontró en la soldadura “miraseam”. Esta consistía en realizar una soldadura del tipo solapado, pegando las partes superpuestas con un cemento especial. Este cemento era una poliamida termoplástica (plastisol) aplicada en una fina capa.

Sus ventajas eran análogas a las ya indicadas para la soldadura “conoweld”. La velocidad de fabricación era inferior a la de un “bodymaker” tradicional y también requería un rebarnizado de la unión pegada.

Viejo envase promocional de “meraseam”

El desarrollo que en principio captó el interés del mercado, pronto vio limitada su penetración en el mismo por la aparición de la soldadura eléctrica que reunía más ventajas que este desarrollo. Solo tuvo una importante aceptación en el mercado japonés para productos no procesados, tipo bebidas. Su uso desapareció en la última década del siglo XX.

11º.- BOX BANDE

Fue el último conato para facilitar la apertura de un envase, antes que irrumpieran con fuerza las tapas de fácil apertura de anilla. También fue un desarrollo francés llevado a cabo al principio de los años “setenta” del siglo XX. Era un tipo de apertura muy interesante, que a diferencia de los anteriores, no precisaba de llave ni de ningún instrumento para abrir el bote. Fue un invento que llegó tarde al mercado, pues al poco tiempo de su puesta en marcha, la legislación que prohibía el uso de aleaciones estaño-plomo entró en vigor, dejándola fuera de juego. De no ser por ello, hubiese tenido mucha aceptación y posiblemente muchos años de validez. Sus características esenciales eran las siguientes:

- El fondo del envase era convencional.

- El cuerpo, engargolado y obtenido por el sistema clásico, incorporaba una reducción de diámetro en el extremo a unir con la tapa. Es decir, sufría un proceso de entallado, análogo a los actuales envases apilables. Esta reducción de diámetro se realizaba en una altura de aproximadamente 8 mm. y la disminución del valor del mismo era dos veces el espesor del material de la tapa. En este extremo del cuerpo no se formaba pestaña para el cierre, sino que permanecía recto.

- La tapa constaba de un panel y un faldón lateral vertical de igual altura que la parte reducida del extremo del cuerpo, sobre el que ajustaba suavemente, ya que su diámetro interior coincidía con el de la parte entallada del cuerpo Es decir actuaba como una tapa de cierre a presión exterior. El diámetro exterior de la tapa coincidía con el del exterior del cuerpo, es decir había una continuidad a lo largo de la altura del envase,

- Una vez montada la tapa sobre el cuerpo, se aplicaba una cinta metálica – muy delgada y flexible – que cubría la zona de unión. Por tanto esta cinta tapaba la circunferencia de contacto entre el borde inferior del faldón de la tapa y el hombro del entallado del cuerpo.

- Dicha cinta llevaba aplicada por su cara interior una aleación estaño-plomo. Aplicando calor al conjunto se fundía la aleación, soldando la tapa al cuerpo a través de la cinta y además se conseguía un cierre estanco. La cinta tenia una longitud mayor que el desarrollo del cuerpo, quedando la parte sobrante suelta, en forma de lengüeta.

- El equipo que realizaba la operación de unir cuerpo- tapa, aplicar la cinta y soldar el conjunto, tenía una concepción circular, rotativa paso a paso, en un plano horizontal. Todo ello muy sofisticado y complejo.

- Para la apertura bastaba tirar con firmeza del extremo libre de la cinta, la misma se despegaba y a continuación se podía retirar la tapa con la mano. Era un proceso similar a la apertura de un paquete de cigarrillos.

Envase con apertura tipo “box bande”

No hubo lugar a desarrollar una cierta variedad de equipos. Los que estuvieron disponibles fueron ideados por Franpac – empresa inventora del sistema – . La velocidad máxima alcanzada fue de 200 envases/minuto.

II .- LOS QUE FUERON Y CONTINUAN

Existe un grupo de envases que aunque llevan mucho tiempo en uso – parte de ellos son muy anteriores a algunos de los escritos en el capitulo anterior y que ya no se emplean – gozan de buena salud y por sus buenas cualidades previsiblemente continuaran prestando servicio al consumidor durante tiempo. En este segundo capitulo detallaremos los mas significativos.

1º.- EMBUTIDO

La aparición de prensas de doble efecto y carrera larga permitió la fabricación de un nuevo tipo de envase muy diferente de los anteriores. Esto sucedió ya en los inicios del siglo XX. Se trata del bote embutido o de “dos piezas”. El mismo consta de dos elementos: la tapa – normal y por tanto igual a la usada para los de “tres piezas” – y el cuerpo que lleva incorporado el fondo.

- El cuerpo en verdad es una prolongación del fondo, hecho con el mismo material y en la misma operación de producción. Para ello el metal tiene que tener unas características especiales, como es mayor ductilidad y menor dureza para que admita resistir un proceso de embutición sin romperse.

- La prensa donde se realiza esta operación necesita :

- A) Una mayor carrera del carro, del orden de tres veces la altura del envase a fabricar, que permita el recorrido suficiente para embutir y expulsar el bote.

- B) Un dispositivo inferior – debajo de la mesa – que genere una presión lo mas uniforme posible a lo largo del avance de la embutición para asegurar el planchado del metal y así impedir la formación de arrugas al deformarse el mismo. Se trata de lo que podríamos llamar un “doble efecto”, aunque esta designación también se emplea para acciones secundarias en otros tipos de prensas.

- El troquel usado presenta analogías con el empleado hasta ahora para la fabricación de tapas de ala plana, pero de mayor altura y con superiores exigencias en precisión y calidad de materiales. Su diseño permitía troquelar el envase en sus dimensiones finales incluyendo la pestaña del mismo pero con acabado irregular de su borde y en sobremedida.

Envase embutido rectangular

- Una línea de producción consta de:

- a) Una prensa principal, que tenia que reunir las características ya mencionadas donde partiendo de material cortado en bandas con alimentación manual y mas tarde automática, se troquelaba el envase.

- b) Una prensa auxiliar que recortaba el material sobrante del borde, dejando el cuerpo terminado con su pestaña correspondiente a medida.

- Años mas tarde – en la segunda mitad del siglo XX – se desarrollaron troqueles capaces de hacer en una sola prensa las dos operaciones de embutición y recorte pero eran útiles de mantenimiento frecuente y complicado por lo que no tuvieron pleno éxito. Por el contrario se generalizó el empleo de utilices dobles, – doble punzón – capaces de troquelar dos envases por golpe de prensa, ampliándose con el tiempo a mayor numero de punzones.

Al poder contar con materiales de propiedades suficientes y con prensas y útiles adecuados, la industria metalgrafica ofreció pronto en el siglo XX este tipo de envase que tenía algunas ventajas sobre los anteriores como son: Menor riesgo de fugas al eliminar el cierre del fondo, simplicidad en el equipo de fabricación, tecnología sencilla…

Por el contrario también tenía ciertas limitaciones. Los materiales y los procesos solo eran capaces de alcanzar alturas de embutición aproximadamente iguales a la mitad del diámetro del envase. Esto obligaba a centrar su empleo en botes pequeños, de baja altura. También el aprovechamiento de la materia prima era menor.

No obstante el nuevo envase resultó muy útil para cierta gama de productos que se venden en pequeños contenidos: alimentos como pescado o pates; otros usos más generales como cosmética y farmacia. Tanto es así que continúa empleándose en los tiempos actuales.

Las cadencias normales de fabricación de este tipo de envases fueron – y es – de 60 golpes/minuto de prensa, los cuales hay que multiplicarlos por el número de “punzones” que tenga el troquel.

2º.- CIERRE A FRICCIÓN

Ciertas utilizaciones de envases conllevan usar solo parcialmente el producto que contiene, debiendo estar diseñados para mantener en buenas condiciones la parte que se consumirá mas adelante. Es decir debe ser posible cerrar de nuevo el bote. Lógicamente deben ser productos que no se descompongan una vez abiertos con el paso de cierto tiempo. Pongamos algunos ejemplos: leches en polvo, mantequillas y jaleas en alimentos; ceras, pinturas y barnices en productos de uso general.

Todos tienen en común que se elaboran previamente al enlatado y por tanto el envase no se ve sometido a ningún tratamiento que genere presión interna.

Además también en casi todos los casos se necesita un instrumento – cuchara, brocha – para su utilización.

A todas estas condiciones dio cumplida respuesta un tipo envase que dentro de los englobados en el tipo de “líneas generales” empezó a fabricarse muy pronto por la industria metalgrafica. Se trata de los envases con cierre a fricción o también llamado a presión.

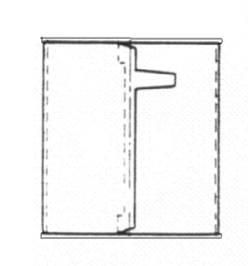

Se trata de un bote de cuatro piezas. El fondo y el cuerpo se pueden definir como normales o usuales en otras utilizaciones, pero la tapa se descompone en dos elementos:

- a) Un aro – o anillo – que se acopla al cuerpo por un cierre normal y que presenta un orificio central de grandes dimensiones.

- b) Un tapón que se adapta al orificio del aro

Conjunto aro-tapón de un cierre simple fricción

Para acoplar el tapón sobre el aro se requiere un cierto esfuerzo – o presión – ya que entra muy ajustado en él. La fuerza de fricción originada entre ambos los mantiene firmemente unidos. De este efecto deriva su nombre.

Dentro de este modelo de envases, según el diseño de la parte en contacto entre aro y tapón, ha dado lugar a varios tipos de cierre a presión.

En el mas antiguo, la fricción se realizada sobre una sola pared vertical. Era la definida por el orificio del aro, que presentaba un faldón de varios milímetros de altura, sobre la que se ajustaba la pared exterior del tapón. El riesgo de pérdida de estanqueidad existía, ya que cualquier fallo o imperfección en esta pared rompía la misma.

De ahí que se buscase su mejora con el doble cierre a presión. En él la zona de obturación tiene forma de “U”, por tanto hay dos superficies verticales que friccionan, las dos paredes de la “U”. Para ello ha de dársele esta forma tanto al aro como al tapón. En el fondo de la “U” no llega a haber contacto entre ambos.

Conjunto aro-tapón de un cierre doble fricción

Estos dos elementos se realizan en varias operaciones en troqueles especiales sobre prensas, al menos dos en cada caso. A causa del doble plegado del material se requiere que sea el mismo de una baja dureza.

Hay una variedad de este tipo de cierre donde se aporta una nueva mejora, consistente en conseguir una tercera superficie de ajuste, dando lugar a lo que se llama “triple fricción”. Este tercer cierre se realiza añadiendo una media caña al tapón, concéntrica a la “U” y de menor diámetro que ella. El borde interior del anillo se incrusta en esta media caña. A veces, para mejorar este tercer contacto se aplica una junta – compuesto – en esta media caña para que el borde del anillo se clave en ella, consiguiéndose un cierre perfectamente hermético.

FOTO

Ejemplo de cierre triple fricción

El invento del cierre “triple fricción”, fue posterior a los otros y tuvo lugar en Estados Unidos a mediados del siglo XX. Este presenta algunas ventajas con relación a los otros tipos, además de la mejora de la hermeticidad, como es evitar que el canto de acero visto – sin protección de estaño – pueda entrar en contacto con el producto. Para productos que contengan agua es importante pues elimina la posibilidad de formación de oxido de hierro, que puede afear la presentación.

Una variante del cierre a fracción consiste en aplicar debajo del aro un precinto de garantía. Este precinto suele estar hecho de papel de aluminio y su misión es asegurar la inviolabilidad del producto, ya que para acceder a él se requiere rasgar el mismo.

Su uso está indicado para contenidos alimenticios de gran responsabilidad sanitaria como son leches en polvo para bebes y productos dietéticos.

Existen equipos especiales que troquelan el precinto a partir de bobina de aluminio y lo inserta sobre el aro previamente fabricado. El conjunto aro-precinto se coloca sobre el cuerpo por medio de un cierre normal, si bien la cerradora a de disponer de un alimentador especial para estos elementos.

Todos estos tipos de cierres encarecen el precio del envase con relación a una tapa normal por razones obvias:

n Mayor consumo de materias primas ya que suponen una o dos piezas mas.

n Uso de materias primas mas caras, por durezas especiales

n Fabricación de los componentes mas compleja – varias operaciones – y lenta

No obstante sus ventajas para ciertos usos son tan evidentes que su utilización está generalizada.

Hay aun otro tipo de cierre a presión muy diferente a los anteriores. Este es el “cierre a presión exterior”. En el se elimina el aro y el tapón encaja directamente sobre la parte superior del cuerpo.

En este caso el extremo del cuerpo esta adecuadamente reforzado por medio de un plegado de su borde normalmente hacia su interior. Así se consigue la rigidez suficiente para mantener una “boca” sobre la que ajusta el tapón. Este último consta de un simple panel con un faldón exterior, que hace de superficie de cierre. A veces la tapa y el cuerpo van unidos por medio de bisagras.

Su uso esta indicado para contener productos que no requieran estanqueidad, como por ejemplo: bombones, caramelos, pastas, etc.

Curiosamente este tipo de cierre fue el primero que se usó en la fabricación de envases. De hecho su primera aplicación se remonta al siglo XVIII, muy anterior al descubrimiento de Nicolas Appert. Se empleaba en los pequeños estuches de hojalata que los aristócratas ingleses guardaban en el bolsillo de su chaleco y contenía rape para aspirar.

3º.- LATONES

Los envases metálicos se prestan a múltiples utilizaciones. Además de las más comunes como son para contener alimentos procesados, productos para el hogar o bebidas, también se emplean como contenedores para líquidos.

Un tema ajeno a este trabajo seria los bidones de gran capacidad, que aunque su proceso de fabricación es similar, la materia prima es distinta y se apartan de nuestro derrotero. Pero hay un eslabón intermedio entre los envases y los bidones, que es la elaboración de “latones”, que son envases de cierta capacidad – entre uno y veinte litros aproximadamente – que si entran de lleno en esta materia. En ellos, tanto la materia prima como los equipos de fabricación forman parte de la industria metalgrafica.

Sus utilidades son muy variadas. Se consumen en los mercados como: aceites lubricantes, aceites vegetales para alimentación, productos químicos, pinturas y barnices para profesionales, conservas de aceitunas, etc.

Se pueden clasificar en dos grandes grupos:

- a) Latones de apertura total. Fundamentalmente para contener pinturas. En ellos, la parte superior actúa de tapa, pudiendo abrirse sin destruirla, permitiendo su uso posterior. Este tipo de apertura deja libre la totalidad de la boca del cuerpo, permitiendo la introducción de un útil como puede ser un rodillo o una brocha para pintar. La falda de la tapa va dividida en un cierto numero de lengüetas que se agrafan sobre el reborde exterior de la boca del cuerpo, consiguiendo un cierre hermético gracias al uso de un compuesto especial – muy esponjoso – aplicado sobre una canal de la tapa en la zona de cierre.

En el comercio este tipo de envases recibe el nombre de “pails” y para su fabricación existen unas líneas especializadas. Su forma normal es la de tronco de cono invertido, lo que permite su apilamiento unos dentro de otros cuando están vacíos. Así se ahorra un gran espacio en su almacenamiento y transporte, factor este importante debido a la elevada capacidad de los mismos. La forma troncoconica se consigue expansionando el cuerpo que inicialmente se ha formado cilíndricamente. . Estos envases debido a su peso, van provistos de un asa para su transporte. La misma suele de ser de alambre a plástico y se fija a los costados del cuerpo por medio de dos soporte opuestos denominados “orejones”.

- b) Latones con gollete. Para contener líquidos. En los mismos, la tapa que es igual que el fondo y que va unida al cuerpo por un cierre estándar, esta dotada de un gollete por el que se vierte el liquido que contiene. Este gollete se cierra con un tapón que incorpora además un precinto de garantía.

Hay gran variedad de tipos de golletes: metálicos, de plástico, mixtos…y también diversas formas de fijarlos a la tapa: soldados, a presión… Esto último define el sistema de llenado y cierre del envase por parte del envasador.

En el caso de golletes metálicos soldados, el envase se entrega con el mismo colocado y se llena a través de él, tapándolo a continuación por medio del tapón-precinto. Es un procedimiento que cada vez se usa menos.

FOTO

Latón con gollete y asa

Si se trata de envases con golletes de plástico, se presenta comúnmente dos opciones: a)

El envase se entrega con la tapa, dotada ya de gollete, colocada. En este caso el envasador llena por el fondo y cierra el mismo por medio de una cerradora convencional. b) El latón se suministra con el fondo y la tapa ya colocados, pero esta ultima sin gollete. Se llena por el orificio destinado a alojar el gollete y con posterioridad se le monta el mismo.

Los golletes de plástico suelen ser telescópicos, de manera que cuando no se usan se pueden recoger, no sobrepasando en esta posición el borde del cierre. Ello permite que los envases se puedan apilar sin que el gollete suponga un obstáculo.

Los latones con gollete casi siempre son de formato rectangular, lo que supone un ahorro de espacio. También van provistos de un asa de alambre fijada por medio de una bisagra, lo cual posibilita que permanezca en posición “acostada”, facilitando su apilamiento.

La fabricación de latones con gollete sigue la técnica usual de los demás envases, teniendo solo de particular: 1º) la preparación del orificio de alojamiento del mismo. Esto supone una operación adicional de troquelado en la tapa una vez terminada. 2º) La soldadura del asa a la tapa, que se realiza por la técnica de soldadura por puntos.

Existen otros latones variantes de los anteriores, como pueden ser los destinados a contener aceitunas, que disponen de asa ni de gollete, cerrándose y abriéndose como un envase normal.

4º.- TAPAS PARA FRASCOS

Un producto muy especializado dentro de la industria metalgrafica son las tapas para frascos. Tienen de común con los envases la materia prima, pero su fabricación es muy diferente. Dentro del mercado de tapas para botellas y tarros de vidrio hay una gran variedad, determinados tipos ya han pasado a la historia. Sin pretender ser exhaustivos mencionaremos algunas de ellas que siguen usándose.

Tapón corona: Es la mas antigua, se remonta a 1892. Son las populares “chapas” empleadas en las botellas de cerveza y bebidas. Inicialmente esta formada por una concha metálica con una serie de corrugaciones y un disco de corcho que hacia de junta estanca. En la actualidad el corcho ha sido sustituido por un compuesto sellante, pariente lejano del usado en los cierres de envases.

Latón con gollete y asa

Si se trata de envases con golletes de plástico, se presenta comúnmente dos opciones: a)

El envase se entrega con la tapa, dotada ya de gollete, colocada. En este caso el envasador llena por el fondo y cierra el mismo por medio de una cerradora convencional. b) El latón se suministra con el fondo y la tapa ya colocados, pero esta ultima sin gollete. Se llena por el orificio destinado a alojar el gollete y con posterioridad se le monta el mismo.

Los golletes de plástico suelen ser telescópicos, de manera que cuando no se usan se pueden recoger, no sobrepasando en esta posición el borde del cierre. Ello permite que los envases se puedan apilar sin que el gollete suponga un obstáculo.

Los latones con gollete casi siempre son de formato rectangular, lo que supone un ahorro de espacio. También van provistos de un asa de alambre fijada por medio de una bisagra, lo cual posibilita que permanezca en posición “acostada”, facilitando su apilamiento.

La fabricación de latones con gollete sigue la técnica usual de los demás envases, teniendo solo de particular: 1º) la preparación del orificio de alojamiento del mismo. Esto supone una operación adicional de troquelado en la tapa una vez terminada. 2º) La soldadura del asa a la tapa, que se realiza por la técnica de soldadura por puntos.

Existen otros latones variantes de los anteriores, como pueden ser los destinados a contener aceitunas, que disponen de asa ni de gollete, cerrándose y abriéndose como un envase normal.

4º.- TAPAS PARA FRASCOS

Un producto muy especializado dentro de la industria metalgrafica son las tapas para frascos. Tienen de común con los envases la materia prima, pero su fabricación es muy diferente. Dentro del mercado de tapas para botellas y tarros de vidrio hay una gran variedad, determinados tipos ya han pasado a la historia. Sin pretender ser exhaustivos mencionaremos algunas de ellas que siguen usándose.

Tapón corona: Es la mas antigua, se remonta a 1892. Son las populares “chapas” empleadas en las botellas de cerveza y bebidas. Inicialmente esta formada por una concha metálica con una serie de corrugaciones y un disco de corcho que hacia de junta estanca. En la actualidad el corcho ha sido sustituido por un compuesto sellante, pariente lejano del usado en los cierres de envases.

Sección de un tapón corona

El tapón corona supuso un gran paso en el envasado de bebidas carbonatadas ya que permitió – además de conseguir un cierre estanco – facilitar la automatización de los procesos.

Su fabricación se realiza sobre líneas básicamente formadas por:

n Una prensa multipunzón – al menos de quince punzones – que troquela las conchas y que es alimentada por hojas enterar.

n Un equipo de aplicación de la goma por inyección de una gota de la misma, posteriormente moldeada a la configuración adecuada.

n Un horno de secado del compuesto.

El tapón corona ha sufrido una reducción importante en su consumo con la expansión de las latas para bebidas.

Tapas “twist-off”

Son tapas redondas de un diámetro generalmente comprendido entre 35 a 110 mm. que están provistas de uñas que permiten su fijación sobre la boca de francos dotados de hilos de rosca.

Desarrollo americano, de los años “40” del pasado siglo, han pasado a ser el cierre mas generalizado en tarros de cristal para mermeladas, mayonesas, salsas, etc. También se emplean para conservas clásicas como verduras, legumbres, frutas…

Sección de una tapa twist-off

Estas tapas constan esencialmente de:

n Un panel central casi plano, que presenta un resalte en su parte exterior para alojamiento del compuesto.

n Una falta vertical.

n Un rizado hacia adentro del borde de la falda.

n Una serie de uñas – en función del diseño y tamaño – formadas sobre este borde.

n Area – coincidente con la boca del franco – sobre la que se aplica un compuesto

5º.- AEROSOLES

Se define un aerosol como el conjunto de partículas suspendidas en un gas que recibe el nombre de propelente. Se puede dar en la naturaleza, aunque lo normal es que se obtenga artificialmente. Es una forma ideal de aplicar un producto atomizado de manera uniforme sobre cualquier superficie.

La manera de generarlo usando un envase fue ideada por primera vez por el noruego Eric Rotheim en 1929. La idea básica consiste en contener en un envase un gas licuado a alta presión y dispersado o disuelto en él un producto que es el componente activo o útil. Cuando se pone en contacto el contenido del envase con la atmósfera, se produce un escape en forma de gas que lleva incorporado en forma de partículas el principio activo. El envase siempre permanece bajo presión interna, ya que según se va consumiendo la fase liquida del mismo, parte del gas de evapora manteniendo la presión interior prácticamente constante

Su aplicación masiva no llego hasta los años “40” del siglo pasado cuando en Norteamérica se comercializó su uso después del éxito obtenido durante la segunda Guerra Mundial durante la cual fue utilizado por el ejercito americano para combatir las enfermedades causadas por insectos en el Pacifico.

Su primera aplicación fue para insecticidas pero pronto se extendió a lacas, desodorantes, etc… A finales de los “70” se produjo una fuerte controversia en su utilización, ya que el propelente normalmente usado estaba compuesto de ClFDs, que atacaban la capa de ozono. La industria poco apoco cambió las formulaciones, eliminando estos gases y hoy día goza de nuevo de un buen ganado prestigio en el hogar, farmacia, perfumería…

Los envases empleados para contener productos que se aplican en forma de aerosol tienen que estar diseñados para soportar elevadas presiones internas. Por ello los espesores de metal usados son mayores que en otros casos. Los envases de aerosol además de cuerpo, fondo y tapa, están provistos de una válvula montada sobre la tapa que al ser accionada permite la salida del producto – mezcla de propelente y componente activo -. La mayoría de las válvulas disponen de un “tubo de pesca” que garantiza tomar el producto de la parte inferior del envase, donde se encuentra la fase liquida La válvula va protegida con un tapón de plástico.

Los fondos y tapas, para soportar adecuadamente la presión interna presentan una forma de casquete esférico, cóncavo en el caso del fondo y convexo en la tapa que recibe por ello el nombre de cúpula, copela o cono. En su centro se encuentra un orificio sobre el que se monta la válvula. Hay una gran variedad de tipos de válvulas que se adaptan a las características del producto y a su manera de aplicarse.

FOTOS

Envase tipo aerosol

Los cuerpos deben tener una costura soldada de gran calidad para asegurar su resistencia a la presión interna además de su estanqueidad. Precisamente por ello, antes de generalizarse el uso de soldadura eléctrica, se empleaba un tipo especial de costura soldada con aleación estaño plomo, especifica para este tipo de envases, en la cual se alternaban tramos solapados con otros engargolados – agrafados-.

Los envases aerosoles fabricados en hojalata, suelen presentar una reducción de diámetro en sus extremos, de manera que una vez efectuado los cierres del fondo y cúpula, los mismos queden alineados con el resto del envases. Esto hace el aspecto general del envase sea mas atractivo, semejante a los producidos por extrusión en aluminio.

III.- LAS NUEVAS TECNOLOGIAS

Por ultimo trataremos en este capitulo final los tipos de envases que han sido desarrollados en el ultimo tercio del siglo pasado y que ahora están siendo empleados masivamente. Se fabrican con tecnologías complejas y representa la cara joven de este sector, la que permitirá mantener la actividad en el mismo en las próximas décadas, hasta que nuevos avances los vuelvan a dejar obsoletos.

1º.- SOLDADURA ELECTRICA

Ya hemos visto en los anteriores capítulos como el sistema normal a lo largo del siglo XX de soldar la costura lateral de los cuerpos, la soldadura con aleación de estaño-plomo, empezó a ser seriamente cuestionada por las autoridades sanitarias debido a su aportación de plomo a los alimentos a partir de los años “60”. Dicho metal es tóxico y de difícil eliminación por el organismo humano. Pronto, se generalizó la prohibición para usos alimentarios de esta técnica en la mayoría de los países, siendo sustituida por la soldadura eléctrica.

La soldadura eléctrica por puntos, era una técnica aplicada comúnmente en la industria en general y ya había encontrado algunas aplicaciones en la fabricación de envases, sobre todo en los de uso industrial, como por ejemplo en la soldadura de la costura de bidones de gran capacidad, soldado de asas y soportes de botes para pinturas, etc. Veamos los fundamentos de esta técnica.

En la soldadura eléctrica se obtiene el punto de soldadura entre dos piezas metálicas sin ninguna aportación exterior más que con el paso de una corriente intensa a través de estas piezas en el punto considerado. La energía de la soldadura se produce por la resistencia que opone el material al paso de esta corriente en dicho punto. Se consigue una línea continua de soldadura por medio de una sucesión de puntos que se producen entre dos piezas metálicas, sometidas a la presión de dos electrodos circulares, animados de un movimiento de giro. Los principios básicos de la soldadura eléctrica están contenidos en la ley de Ohm ( I=V/R) y en la de Joule, que determina la cantidad de calor producida. En el caso de una corriente alterna, cada cambio de frecuencia genera dos puntos de soldadura, uno por cada semisenosoide, de ahí la necesidad de aumentar en lo posible la frecuencia de esta corriente, llegando hasta los 500 hercios.

Inicialmente las primeras aplicaciones basadas en electrodos de cobre fijos permitían una baja cadencia de trabajo. Debido a la baja temperatura de fusión del estaño provocaba que dichos electrodos se recubriesen de este metal después de unos cuantos ciclos, alterando las condiciones de trabajo. Una empresa suiza (Soudronic), empezó la fabricación de unas maquinas que iban a dar la solución ideal a estos problemas. Fundada en 1953 en una localidad cercana a Zurich, Soudronic empezó a construir unas soldadoras muy simples de alimentación manual, que resolvían el problema de la contaminación de los electrodos, consiguiendo que los mismos fuesen continuamente renovados, usando para ello un hilo de cobre que se desplazaba a la misma velocidad que el envase a soldar. El éxito fue total y en pocos años la técnica mejoró mucho, permitiendo poner en el mercado equipos capaces de trabajar a la misma velocidad que los viejos “bodymakers”, e incluso superarla. Soudronic se convirtió en el líder mundial de este cambio tecnológico, basando su política en un gran esfuerzo en investigación y desarrollo, que la llevó a patentan un sin numero de novedades y mejoras, que revolucionaron la técnica de formación de cuerpos de los envases metálicos.

Detalle de una soldadura electrica

Las ventajas que presenta esta nueva técnica con relación a las anteriores son varias:

– Reducción de consumo de materia prima. El desarrollo necesario de los cuerpos se reducía al menos en 6 mm.

– Reducción de las reservas de litografía y barniz, con lo cual mejora la presentación del envase

– Eliminación de metales tóxicos (Plomo)

– Mejora de la resistencia mecánica de la unión (costura lateral)

– Facilita operaciones posteriores como la de acordonar los cuerpos.

– Mejora de los cierres de tapa y fondo al reducir el grosor de metal en la zona de la unión.

En la actualidad esta técnica ha desbancado a todas las anteriormente en uso y es la generalizada en la fabricación de envases de tres piezas.

2º.- TAPAS FACIL APERTURA

La idea de facilitar la apertura de un envase sin tener que recurrir al típico abrelatas no es nueva. Sus antecedentes se remontan bastantes años atrás con el uso de tapas que de alguna manera favorecían la apertura como las de tipo “decollage”, envases con apertura lateral por medio de lengüeta en el cuerpo (los típicos “corned beef”), apertura “noruega”, “box bande” (apertura lateral por cinta) y otras. De la mayoría de ellas ya hemos tratado con anterioridad. Con la llegada de este nuevo tipo de tapas al mercado se desarrollan unos diseños que nada tiene que ver con aquellas y que en todos los casos eliminan el uso de cualquier instrumento auxiliar.

Transcurría el año 1959, cuando en Dayton – América del Norte- Ernie Fraze antiguo técnico de Alcoa, buen conocedor de las propiedades del aluminio y también experto en troquelaría, tenia listo el primer prototipo de tapas de fácil apertura Las primeras versiones industriales se presentan al principio de los años “sesenta” y se desarrollan rápidamente.

La idea básica era realizar sobre la cara externa de la tapa una incisión que delimitaba una zona de la misma y que seria la que se desprendería en la apertura. Para arrancar este área se incorporaba a la tapa una anilla – fijada a la misma mediante un remache realizado con el mismo material de la tapa- que presentaba en su extremo una zona puntiaguda- llamada nariz – que al elevar la anilla empujaba hacia abajo la zona debilitada originando su desgarre. La forma de la apertura tenia en principio la forma de gota de agua y estaba pensada para el vaciado de líquidos, ocupando solo una pequeña parte de la superficie total.

FOTOS

Primitivo diseño de tapa para bebidas

Poco a poco y a lo largo de varios años empezó a utilizarse en bebidas como colas y cervezas, alcanzando al fin un éxito total.

Pronto se pensó en una variante de la misma que permitiese abrir la totalidad de la superficie, destinada a alimentos. Los primeros diseños rasgaban el panel circular en forma de tira siguiendo una configuración en espiral. La incisión a simple vista se asemejaba a tres “C” concéntricas, que al ser despendidas presentaba el aspecto de un “rabo de cochino”. Con el tiempo fue sustituida por otra más simple con una incisión en forma de circunferencia.

Varias empresas americanas ofrecieron en un breve plazo, utillajes y equipos adecuados para la fabricación de tapas de fácil apertura. Los utillajes exigían un diseño y precisión muy altos. Para trabajar con ellos se requerían prensas de alta fiabilidad. El material usado en Estados Unidos, fue – y sigue siéndolo – aluminio, cosa lógica en un país donde la energía es barata. Europa, donde la energía es cara, pronto cambió a hojalata en el caso de apertura total. Esto supuso una reelaboración de equipos y utillajes, bastante complejo. Además, aplicó esta técnica a tapas de forma no redondas (rectangulares y ovales) para el mercado de pescado.

La tapa de fácil apertura fue ganando mercado de forma segura. Hoy día el 100% de las latas para bebidas usan estas tapas y así mismo un porcentaje muy elevado de envases para alimentos.

3º.- ENVASES DRD

Los envases embutidos presentaban la grave limitación de su escasa altura, como ya hemos comentado. Por ello los mercados de gran consumo de conservas alimenticias, que tradicionalmente usaban formatos mas altos – por ejemplo “1/2 kg.”- no estaban a su alcance.

A principios del último tercio del siglo XX, tanto la calidad del acero base utilizada en la hojalata, como la precisión de utillajes y equipos, estaban al nivel adecuado para poder desarrollar una nueva técnica de embutición que permitiese superar la barrera de la baja profundidad del envase. Esta tecnología, se basaba en realizar la embutición paso a paso, es decir de forma escalonada. En cada paso se reduce el diámetro y se aumenta la altura de la pieza obtenida en el anterior. A esta técnica de embuticiones sucesivas se le llamó “embutición-reembutición” tomando la designación “DRD” de este nombre expresado en ingles.

La fabricación se realiza sobre prensas multiestación, de tipo transfer o de mesa circular. El material suele ser alimentado a partir de bobina. Las operaciones normales sobre prensa suelen ser:

– Corte de disco plano a partir de bobina

– Primera embutición de un esbozo a partir del disco plano

– Segunda embutición – mas – para llegar al diámetro y altura deseada

– Configuración del fondo del envase

Posteriormente se recorta el material irregular del borde de envase y se conforma la pestaña sobre el mismo. También se puede acordonar su cuerpo, probar, etc.

FOTOS

Por la gran deformación que sufre el material, no se puede litografiar en plano aunque si barnizar, aunque es posible decorar con posterioridad a su formación o bien etiquetar. Debido al alto coste de las instalaciones de litografiado sobre envase conformado y a su poca versátibilidad, la solución mas extendida es la de etiquetado. Este tipo de envases son capaces de soportar tanto el vacío como la sobrepresión interior pues las paredes mantienen un grosor muy próximo al inicial y están diseñados para alimentos que necesiten proceso de esterilización.

La penetración en el mercado de este tipo de envases por países es desigual. Así en Estados Unidos y Centroeuropea es importante mientras que en las Zona Mediterránea es marginal. La razón está no solo en el elevado coste de la instalación, sino también en la poca flexibilidad de la misma para cambio de formato. Por ello solo se justifica para grandes tiradas de tamaños muy comunes que tengan aplicación en mercados diferentes o muy voluminosos.

4º.- ENVASES DWI

La segunda variedad de envases dos piezas de cierta altura son los realizados con la técnica DWI. Estas siglas proceden de las palabras inglesas “embutido, estirado planchado”, que definen el proceso seguido en su fabricación.

En este caso, la primera operación es la embutición simple de una “copa” de poca altura y diámetro superior al definitivo. Para ello se parte de bobina y la operación se realiza en una prensa multipunzón. En las siguientes se somete a una serie de estirados y planchados, hasta conseguir la forma final. Este estirado y planchado se realiza en una maquina especial – que recibe el nombre de formadora o “bodymaker”, en recuerdo de la primitiva de tres piezas-. Para conseguir el estirado del material, se hace pasar la “copa” – empujada por un mandrino interior – a través de una sucesión de anillos , cada uno de los cuales tiene un diámetro ligeramente menor que el anterior, originando una laminación del metal por su cara externa.

Con ello se consigue una pared muy delgada con un aprovechamiento óptimo del material. Esta técnica consigue que el espesor residual de las paredes del envase sea inferior a un tercio de su valor original. Por el contrario el grosor del fondo permanece prácticamente invariable. Están diseñados para resistir solo presión interna y son las típicas latas de bebidas del mercado actual.

FOTOS

Las instalaciones son en extremo complejas y especializadas, con una flexibilidad nula, de manera que están dedicadas a la fabricación de un solo tamaño de envase. Este es casi siempre el usado para bebidas, de 33 cl. de capacidad y diámetro nominal 65 mm. La totalidad de envases empleados en este mercado van litografiados, operación que se realiza posteriormente al formado y después de un severo lavado, para la eliminación del lubricante usado necesariamente para el proceso de estirado y planchado. Las bebidas envasadas, sobre todo las colas, son altamente agresivas hacia el metal, por lo que se precisa un perfecto barnizado interior – dos capas – al final del proceso de fabricación.

Los envases DWI son la sabia nueva que ha aportado un fortalecimiento del sector cuando parecía que estaba condenado a languidecer.

0 Comments