Le monde des emballages métalliques est comme un arbre, comme un arbre dense qui pousse en développant des branches, chacune de ces branches seraient les différents types d’emballages et leurs technologies de fabrication. Au fil du temps, certains d’entre eux deviennent vieux et se dessèchent, représentant les modèles qui deviennent obsolètes et ne sont plus demandés. Mais d’autres apparaissent à mesure que l’arbre grandit, de nouveaux développements sont intégrés au marché. Ainsi, le cycle de vie de l’arbre se poursuit, présentant un aspect différent à mesure qu’il avance dans sa vie. On pourrait en dire autant de l’environnement des bateaux.

Avec son image quelque peu proverbiale, il semble que les « boîtes » soient toujours les mêmes, qu’elles ne changent pas au fil du temps. Il est très courant de penser que le bocal de tomates typique ou la boîte de sardines traditionnelle n’ont pas changé au fil des ans et que celui que nous achetons aujourd’hui au supermarché est le même que celui que nos grands-parents achetaient à l’épicerie. Mais ce n’est pas vrai, les emballages évoluent et les actuels ressemblent peu à ceux qui ont commencé à être fabriqués il y a près de deux siècles.

Ce document traite des différents types de récipients qui ont marqué l’histoire de la mise en conserve depuis son invention. Certains ne sont que des souvenirs et ne se trouvent que parmi les curiosités des collectionneurs, d’autres sont encore en usage même s’ils sont utilisés depuis longtemps et d’autres encore, étant presque des nouveaux venus, poussent toujours plus loin avec la force de la jeunesse. Tous forment les branches de cet arbre centenaire.

I.- CEUX QUI ÉTAIENT ET NE SONT PLUS

Dans ce chapitre, nous allons décrire les conteneurs qui sont déjà passés dans l’histoire, ceux qui ont été utilisés par les premières générations de canons, qui ont rempli leur mission mais qui, pour diverses raisons, ont disparu du marché.

1º.- CHEVAUCHEMENT AVEC COUVERCLE SOUDÉ ET PERCÉ

C’est le premier type d’emballage connu sous forme professionnelle. Elle a commencé à être fabriquée dans la première moitié du XIXe siècle. Il correspondait pratiquement à celui breveté par Peter Durand en 1810 et fabriqué pour la première fois par Bryan Donkin et John Hall en 1813 en Angleterre. Sa configuration était cylindrique et, bien que développée au Royaume-Uni, elle s’est rapidement étendue à l’Amérique du Nord et à l’Europe occidentale. Voyons en quoi elle consistait et comment elle a été fabriquée :

- Il était composé de « trois parties » – cette description accompagnera désormais les conteneurs composés de trois éléments – corps, base et couvercle.

- Le corps du récipient, découpé à la main dans une feuille de fer blanc, a été plié sur un mandrin cylindrique qui a pris sa forme. Leurs extrémités latérales se chevauchaient de 7 à 10 mm et cette zone était soudée manuellement le long de la génératrice de joint. Cette technique a reçu le nom de « couture chevauchante ».

- Peu de temps après, le corps a été enroulé en le faisant passer par une paire de rouleaux et une lame de pliage, le premier type de machine à enrouler manuelle.

- Le fond et le couvercle, légèrement convexe pour augmenter sa résistance à la pression interne, étaient constitués de disques également découpés à la main et d’un diamètre supérieur de quelques centimètres à celui du récipient.

- A l’extrémité du même mandrin et en battant les bords ont été pliés en formant une jupe qui a été ajusté extérieurement sur les extrémités du corps, étant le même de quelques millimètres de hauteur. L’ensemble a ensuite été soudé à la main.

- Le couvercle comportait un trou d’environ 38 mm de diamètre, par lequel la conserverie insérait le produit conditionné, puis le recouvrait d’un disque plus grand, également soudé sur le couvercle.

- ..

Dessin d’un récipient primitif à couvercle soudé et percé.

Plus tard – au milieu du XIXe siècle – on a mis au point des machines à souder rudimentaires, constituées de bains d’alliage d’étain, dans lesquels on introduisait l’extrémité du récipient avec le couvercle – ou le fond -, en le faisant tourner de manière inclinée, de sorte que seule la partie inférieure du rebord était immergée. Au fur et à mesure de la rotation de l’assemblage, tout le périmètre de la zone de jonction entre le couvercle et le corps a été progressivement imprégné de soudure.

Son taux de fabrication était très faible, selon la compétence de l’opérateur. Au début, lorsque tout le processus était fait à la main, il n’y en avait guère plus de quelques dizaines par personne et par jour. Plus tard, avec l’incorporation des premières machines élémentaires, des taux de production de 1000 conteneurs/opérateur/jour ont été atteints.

Sa vie s’est éteinte au XIXe siècle, coïncidant avec la consolidation de l’emballage serti et soudé, qui a permis un plus grand rythme de fabrication.

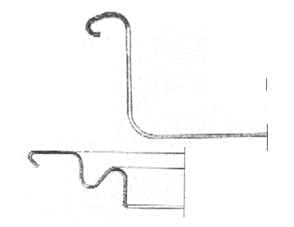

2º.- SERTISSAGE ET SOUDAGE

Ce nouveau type d’emballage a été développé dans la seconde moitié du XIXe siècle, bien qu’il ait fallu quelques décennies pour bannir complètement le précédent. Il a eu une longue vie, puisqu’il a été utilisé normalement jusqu’aux « années soixante-dix » du XXe siècle. La nécessité d’éliminer l’alliage d’étain et de plomb – avec lequel sa soudure latérale était soudée – pour des raisons de santé, a entraîné sa disparition.

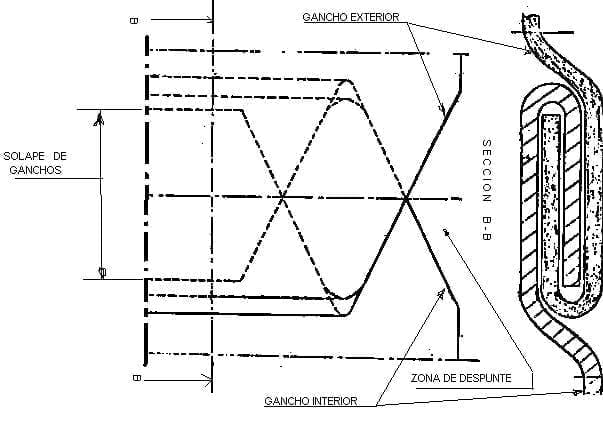

- L’étape importante apportée par la nouvelle technique consistait à former des crochets en disposition inversée – afin de pouvoir les relier – sur les bords du corps à assembler. Une fois réunis, ils étaient soudés ensemble à l’aide d’un fer à souder manuel. Ils ont donné plus de rigidité et de sécurité à la couture.

Section d’une couture sertie

- Cela signifiait également une économie de matériel, car la longueur des crochets était de 2 à 3 mm. chacun. Ce type de joint était appelé agrafada ou joint serti.

- Ce travail de formation des crochets se faisait initialement dans une plieuse, mais il a bientôt fait place à des machines plus complexes, qui, dans une première opération, pliaient les extrémités, et dans une seconde opération, reliaient et rivetaient les crochets sur une bigorne. C’est ainsi que le corps cylindrique a été formé. Ces machines, qui étaient actionnées manuellement, ont reçu le nom de « engatilladoras ».

- Vers la fin du siècle, une nouvelle génération de matériel est apparue, capable d’effectuer toutes ces opérations automatiquement, à partir d’un tas de corps découpés. On leur a donné le nom de « bodymaker » et en espagnol « formadora ».

- Afin de réduire l’épaisseur aux extrémités du joint soudé – et donc de faciliter la fermeture du couvercle – les coins du crochet extérieur ont été coupés en biais et ceux du crochet intérieur ont été incisés. En réalité – dans une opération plus complexe dont nous avons omis les détails – les extrémités de la couture n’étaient pas des agrafes mais se chevauchaient.

- Peu après les machines de formage, ils ont placé l’équipement qui appliquait l’alliage étain-plomb fondu sur le joint. Cet équipement permettait de souder l’extérieur de la couture, en la frottant contre la génératrice d’un rouleau d’acier à profil décalé qui tournait à demi immergé dans un bain de celui-ci. En raison de sa fonction, cette machine a reçu le nom de « machine à souder ».

- Le reste des opérations – serrage et fermeture – ont été effectuées avec les mêmes techniques qu’aujourd’hui.

Ce procédé de fabrication a déjà permis d’obtenir des récipients non cylindriques. Pour ce faire, la forme appropriée a été donnée à la moustache sur laquelle le corps était formé au moment de riveter ses crochets.

Les vitesses de fabrication des dernières machines en service étaient vraiment élevées, atteignant jusqu’à 500 conteneurs/minute, étant leur mécanique de grande précision.

3º.- COLLAGE DE CIMENT THERMOPLASTIQUE

Il s’agit d’une variante du système précédent. Il a commencé à être utilisé au début du XXe siècle et, bien que de manière très limitée, il continue à l’être aujourd’hui.

- Son origine est due au fait que certains types d’emballages, destinés à contenir des produits qui n’ont pas besoin d’être autoclavés – par exemple : peintures, huiles, vernis… – font office de simples récipients hermétiques. Par conséquent, à aucun moment de leur utilisation, ils n’ont été soumis à une pression interne ou à des températures élevées.

- Dans ces cas, il suffisait d’utiliser une colle thermoplastique comme élément d’étanchéité au lieu d’un alliage étain-plomb.

- Cette colle est appliquée fondue au moyen d’un injecteur dans le même « ancien ». Il était positionné sur le côté intérieur du crochet intérieur, avant que les crochets ne soient assemblés et rivetés ensemble.

- Cela signifiait la suppression de la machine à souder et une réduction du coût du produit.

- Les types d’installations qui fonctionnaient de cette manière étaient appelés « lignes générales ». Au fil du temps, ce concept a englobé une grande variété de récipients, de formes différentes – rondes, rectangulaires, oblongues, etc. avec différents accessoires – poignées, presse-étoupes, bouchons, etc. – et différentes applications – produits chimiques, peintures, huiles minérales et végétales, etc. -. Mais toutes ont un dénominateur commun : l’absence de processus après avoir été remplies.

Gros plan sur l’extrémité d’un joint latéral cimenté

Les taux de production étaient modérés, sans atteindre ceux du cas précédent. Cette modération n’était pas due à des problèmes techniques, mais aux besoins des marchés cibles : flexibilité, réduction des tirages, variété des formats, etc.

4º.- VERROUILLAGE DU COUVERCLE (FERMÉ)

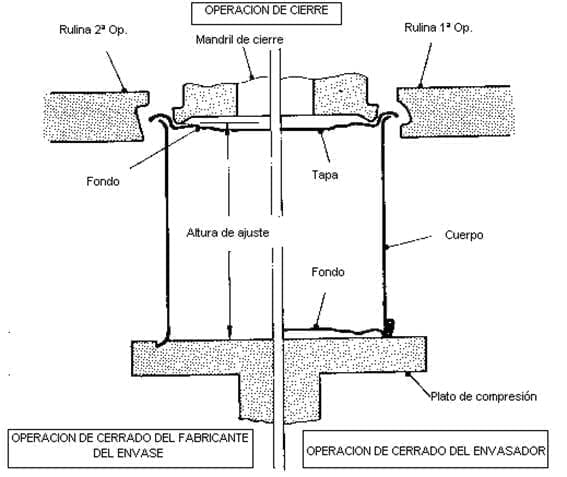

C’est l’une des avancées les plus décisives dans l’amélioration des emballages métalliques. Elle a eu une gestation progressive. Il y a d’abord eu un brevet du Delawere américain en 1859. Par la suite, divers développements l’ont mis en pratique. Aujourd’hui, nombreux sont ceux qui revendiquent la paternité de ce qui est devenu la fermeture des conteneurs – au moyen d’équipements appropriés – telle qu’elle nous est parvenue aujourd’hui. Ainsi, il convient de mentionner comme participants à son développement les Européens E. L. Bourgine (anglais), Henrik Jorgen Reinert (suédois) et d’autres. Tous ont mis en place des « fermeurs » capables de réaliser une bonne articulation cap-corps. Ce qui est certain, c’est que cette amélioration décisive était industriellement disponible à la fin du XIXe siècle et qu’elle est restée pleinement en vigueur depuis lors.

- L’union du corps avec le couvercle et le fond se fait maintenant de manière efficace et rapide, ce qui permet une excellente fermeture hermétique et accélère le processus. Ce fut un grand pas en avant dans l’industrie.

- Pour ce faire, le couvercle modifie sa conception, changeant ainsi sa configuration. Il est muni d’un panneau en retrait par rapport au bord du récipient, appelé plateau. Il abrite la plaque de fermeture. Le bord du couvercle forme un plan horizontal en forme d' »aile », d’où son nom. Par la suite, une partie de cet avion se plie en une boucle, donnant naissance à une nouvelle génération de casquettes appelées « curly wing ».

- Le rebord du couvercle est fixé au moyen d’un double crochet à l’extrémité du corps, qui a également changé de forme, abandonnant l’extrémité droite pour une autre en forme de « rebord », à l’aide d’une paire de rouleaux (routines) ayant un profil approprié. Le premier rouleau rabat le bord du couvercle sur le bord du corps et le second rouleau presse les deux fermement ensemble.

Schéma de l’opération de sertissage – fermeture – un couvercle

- Pour assurer l’étanchéité, un joint en caoutchouc a été préalablement appliqué sur la zone du couvercle à fermer.

- Cette façon de fermer les pots a donné naissance, quelques décennies plus tard, à une nouvelle génération de récipients, que l’on a appelés « sanitaires ». Le retard dans son utilisation est dû au fait qu’au début, le joint résultant n’était pas complètement étanche lors de la fermeture métal sur métal. Le développement des joints d’étanchéité quinze ans plus tard a permis leur pleine utilisation. Ces joints – appliqués sur le bord du couvercle – étaient initialement en cellulose et plus tard en caoutchouc.

Le processus, purement mécanique, a permis l’automatisation de l’opération, donnant naissance à de nouveaux équipements qui, à partir de corps et de couvercles déjà convenablement préparés, les ont alimentés, superposés et reliés, expulsant l’ensemble – conteneur – déjà terminé dans un canal d’évacuation. Tout cela à des vitesses de plus en plus élevées, en obtenant son augmentation principalement par l’augmentation du nombre de têtes de fermeture. Les sertisseuses de boîtes de conserve sont nées, équipement clé parmi les fabricants de boîtes et les canneurs, d’alors jusqu’à aujourd’hui.

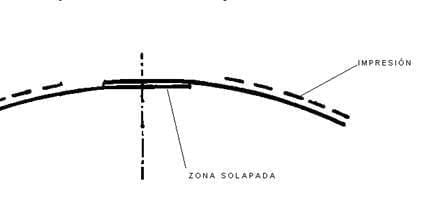

5º.- SE CHEVAUCHENT

Avec l’avènement des emballages « sanitaires », l’automatisation du processus de fabrication s’est accrue. Non seulement l’opération de fermeture, mais aussi les différentes façons de fabriquer le corps. Ainsi, les corps superposés – que nous avons déjà décrits – tout en conservant leur configuration, ont modifié leur mode de construction, en améliorant la qualité et le rythme de production. Cela leur a donné une seconde jeunesse.

- La production des carrosseries se faisait désormais sur des machines rotatives pas à pas – de type carrousel -. Ces derniers avaient une série de bras équipés chacun de pinces en forme de « peigne » qui saisissaient les extrémités latérales du corps, les chevauchant mais laissant un espace entre elles pour permettre le passage du ruban de soudure.

- Les corps étaient introduits déjà courbés et leur alimentation était manuelle. Le processus de soudure a été réalisé automatiquement, en introduisant une bande d’alliage étain-plomb décapé entre les zones à joindre, en la faisant fondre par apport de chaleur au moyen de brûleurs à gaz. Entre-temps, une pression a été appliquée à travers les « peignes » à la zone de soudure.

- La perfection de la soudure a été considérablement améliorée car toute la zone de chevauchement a été soudée. Cette technique a été largement utilisée pour les petites séries d’emballages sanitaires, étant donné la rapidité de préparation du changement de format.

- Bien que la forme la plus courante des corps réalisés par ce procédé soit cylindrique, le système admet d’autres configurations (rectangulaire, ovale, etc.).

Section d’un joint chevauchant

Sa vitesse moyenne était de 30 boîtes/minute, bien qu’il y ait eu des versions conçues pour les petites boîtes (poissons) avec alimentation automatique du corps, qui ont doublé cette vitesse.

Les équipements qui ont rendu possible ce nouveau type d’emballage ont commencé au début du XXe siècle, ont eu une longue durée de vie – près de trois quarts de siècle – et ont été appelés « machines à souder circulaires ». Son utilisation était beaucoup plus répandue en Europe qu’en Amérique du Nord.

6º.- OUVERTURE LATÉRALE AVEC LA LANGUE

Les ouvre-bouteilles ont été développés un peu tard – dans la seconde moitié du XIXe siècle – et leur utilisation était limitée. Ainsi, par exemple, leur utilisation dans des conteneurs pour produits solides en conserve – en particulier les produits carnés – le bord irrégulier laissé sur la zone ouverte, une fois le couvercle enlevé, agissait comme un bouchon qui rendait son extraction difficile. Pour tenter d’améliorer cette opération, les premiers conteneurs à ouverture latérale avec une clé sont apparus sur le marché. Sa première application a été le conditionnement du corned beef.

- À environ 15 à 20 mm du sommet de la boîte, le bord extérieur de la zone soudée du corps a été prolongé par une languette.

- Aux deux points de jonction avec le bord, il y a deux encoches, qui seraient le point de départ de la déchirure d’ouverture.

- À partir de ces encoches et parallèlement au couvercle, deux incisions ont été faites sur tout le périmètre extérieur du conteneur. La profondeur de ces derniers était un peu plus d’un tiers de l’épaisseur du matériau. Les déchirures se sont produites le long de ces incisions.

- Il était courant que dans la zone délimitée par les deux incisions, deux petits cordons soient ajoutés vers l’extérieur et parallèlement aux incisions. Sa mission était de donner de la rigidité à la bande déchirée et de soutenir la clé pendant l’opération.

- Parfois, le système, au lieu de présenter deux incisions, était porté à quatre ; en commençant la déchirure par les deux externes. Si le long du parcours de la déchirure, celle-ci s’éloignait d’eux, elle convergeait toujours vers les deux intérieurs qui continuaient à avoir pour fonction de faciliter l’ouverture.

- Une petite clé en fil d’acier – fournie avec le conteneur, soudée au couvercle par une goutte de soudure, étant facilement détachable – a été utilisée pour l’ouvrir. Cette clé avait une rainure, qui a été insérée dans l’onglet décrit ci-dessus.

- En tournant la clé sur elle-même, la langue se pliait et avec un léger effort, le corps commençait à se déchirer. Poursuivant l’avancée du périmètre, le conteneur a été divisé en deux moitiés asymétriques. En d’autres termes, la boîte a été ouverte depuis le corps, tandis que le couvercle et le fond sont restés intacts – un peu comme si l’on cassait un œuf. De cette manière, le produit solide emballé pourrait être retiré sans difficulté.

Conteneur à onglets

Comme nous l’avons déjà mentionné, le corned beef a été le premier produit à utiliser ce système, avec un type d’emballage prismatique ou en forme de pyramide tronquée. Puis elle a été appliquée à toute la gamme des produits carnés solides ou pâteux – mortadelle, « chopek »… – et de formes diverses : cylindrique, rectangulaire, etc. …. Depuis le début, cette méthode d’ouverture est associée à des emballages à soudure latérale chevauchante ou sertie. Dans ce deuxième type de couture, la zone de la langue devait être chevauchée, car le bord ne pouvait pas être plié pour former le crochet de liaison extérieur. La procédure était très complexe, semblable à celle utilisée pour les bombes aérosols, dont la couture était divisée en plusieurs sections se chevauchant et alternativement serties.

Avec l’avènement de la technologie de la soudure électrique, elle est devenue plus compliquée à réaliser, tant pour la manière de souder que pour l’effort nécessaire pour amorcer la déchirure, si bien qu’après une vie de près d’un siècle, elle a pratiquement disparu du marché.

7ÈME – OUVERTURE NORVÉGIENNE

Dans la zone nord-européenne, une application très importante de l’emballage était l’industrie des conserves de poisson. Ce type de mise en conserve nécessitait des récipients bas à base rectangulaire pour permettre de placer le poisson à l’horizontale – afin de ne pas l’abîmer -. La Norvège – où ce système a vu le jour – avait également une forte tradition de semi-conservation du poisson. On entend par produits semi-conservés ceux qui ont été préparés avant d’être emballés et qui ne subissent donc aucun processus à l’intérieur de l’emballage. Pour sa conservation, il est nécessaire d’utiliser le froid pendant sa durée de vie à l’intérieur de la boîte. C’est le cas des anchois typiques ou des produits fumés.

Ce dernier marché a développé une nouvelle forme d’ouverture. Elle se caractérise par les éléments suivants :

- Des récipients rectangulaires ont été utilisés, dans lesquels le corps et le fond étaient normaux.

- Le couvercle avait une languette sur l’un des petits côtés, dans le prolongement du rebord du couvercle.

- Sur le panneau du couvercle et parallèlement au profil de la cuvette, une incision externe a été pratiquée qui se raccorde à la base de la langue.

- Lorsque le couvercle était fermé, il n’y avait logiquement pas de crochet de couvercle dans la zone de la langue. Lors de la fermeture, il n’y a eu qu’un effet similaire à un « faux joint » (défaillance du joint lorsque le couvercle et les crochets du corps ne s’engagent pas l’un dans l’autre), par conséquent, bien que la pression dans cette zone ait été essayée d’être forte, il n’a pas été possible de garantir une étanchéité à 100%.

- Par conséquent, ce système n’était pas valable pour les produits transformables. D’où son utilisation uniquement en semi-conserves.

- Le conteneur était ouvert à l’aide d’une clé qui était soit fournie en vrac – dans des étuis – soit soudée au fond du conteneur, fixé à celui-ci par une goutte de soudure.

- Comme vous pouvez le voir, le système était similaire à celui utilisé pour l’ouverture latérale avec clé, transférant au couvercle ce qui dans l’autre était fait sur le corps. En effet, dans le corps, étant très bas, il n’y avait pas de place pour monter ce moyen d’ouverture.

Conteneur rectangulaire embouti avec volet d’ouverture norvégien

L’ouverture norvégienne était largement utilisée en Europe du Nord et de l’Ouest (Norvège, Suède, Danemark, France, Espagne et Portugal) mais avec l’avènement du couvercle à ouverture facile, elle est devenue obsolète.

8º.- DÉCOLLAGE

Au début du XXe siècle, l’Europe était encore en train de créer son propre style de bateaux. Un exemple très intéressant est le développement en France, à cette époque, du type d’emballage « décollage ». Ces conteneurs étaient utilisés exclusivement pour le poisson, car leur faible hauteur rendait l’utilisation de l’ouvre-boîte classique très inconfortable. La différence entre eux ne réside pas tant dans la forme, qui peut être ronde, rectangulaire ou ovale (bien que la forme non ronde prédomine), que dans la façon dont ils s’ouvrent.

- Dans ces conteneurs, le couvercle avait une languette, qui était placée soit dans un coin, soit au centre de l’un des petits côtés du couvercle.

- Ce couvercle, au lieu d’être fixé au corps par une attache conventionnelle, a été soudé au corps.

Bidon à décoller

– · À cette fin, une paire de surfaces planes, parallèles et se chevauchant a été formée sur le bord du couvercle et à l’extrémité du corps. C’est-à-dire que le couvercle avait une bride plate et le corps une bride – également plate – vers l’intérieur.

– · Sur la surface extérieure du corps, l’alliage de soudure était appliqué au moyen d’un train de rouleaux semi-submergés dans un réservoir d’alliage en fusion.

– · Dans l’étape suivante, les deux surfaces ont été réunies et l’ensemble a été refondu. Pour ce faire, l’ensemble couvercle-corps, sous forte pression, a été passé dans un tunnel à haute température. L’alliage précédemment appliqué à la bride du corps a ensuite été refondu, produisant une union solide entre les deux. Cet équipement était appelé « machine à souder rectiligne ».

– · Les bouteilles « decollage » sont les premières qui n’ont pas eu besoin d’un ouvreur classique pour les ouvrir, bien qu’elles aient dû être munies d’une petite clé en fil de fer pour séparer le couvercle. La clé était insérée dans la langue et en la tournant sur elle-même, on enlevait le couvercle.

– · Pour la fabrication de ces conteneurs, il était possible de partir de corps dont les coutures latérales se chevauchaient ou étaient serties.

Détail de la zone de soudure du couvercle d’un conteneur de décollage.

Les vitesses de production dépendaient du type de piquage utilisé. Ainsi, dans les lignes de chevauchement, elle était de 60 conteneurs/minute et dans les lignes de collage, elle pouvait atteindre 220 conteneurs/minute. Presque tous d’origine française.

C’était une première tentative d’ouverture facile et elle a été très bien accueillie en France, en Espagne, au Portugal et en Afrique du Nord. Ils ont eu une longue vie, car ils ont continué à être utilisés dans le marché du poisson en conserve jusqu’à une bonne partie des « années soixante-dix » du vingtième siècle. Sa disparition était liée à l’interdiction de l’utilisation de l’alliage étain-plomb comme soudure pour des raisons de santé.

9º.- SOUDURE « CONOWELD ».

Dans les années 60 du XXe siècle, les connaissances sanitaires ont prouvé l’incidence négative du plomb dans l’organisme, en commençant à limiter son utilisation pour les cas pouvant être ingérés par l’homme. C’est pourquoi l’utilisation d’alliages d’étain-plomb comme soudure dans les soudures d’emballages alimentaires a rapidement été remise en question. L’industrie a commencé à étudier des systèmes alternatifs pour résoudre cette situation.

Dans un premier temps, aux États-Unis – 1970 – une solution a été trouvée qui avait le grand avantage de pouvoir continuer à utiliser les équipements précédents commodément modifiés. Il était donc moins coûteux de convertir les installations. Elle a consisté à transformer les anciennes « bodymaker » (machines de formage) pour la fabrication du corps du conteneur, à leur incorporer un équipement de soudure électrique et donc à changer le système de sertissage (entrelacement de deux crochets) et de soudure par alliage étain-plomb pour une soudure à recouvrement et une soudure électrique. Le grave problème à résoudre était que la faible température de fusion de l’étain par rapport à l’acier signifiait qu’avant que la température soit suffisamment élevée pour souder les deux bords du corps du récipient, l’étain du revêtement en fer blanc avait déjà fondu, contaminant les électrodes de soudure. Leur vie était donc très courte, ce qui rendait la procédure irréalisable.

La solution trouvée a consisté à retirer l’étain de la zone à souder avant la station de soudage. L’équipement développé pour ce type de couture se compose comme suit :

– Le point de départ était une machine de formage conventionnelle.

– Le crochet faisant partie de la machine a été éliminé et la station de sertissage complète – ailes, crochets et marteau – a été modifiée.

– Dans l’ancienne zone de formation des crochets, de petites « bavures » étaient incorporées qui, en tournant à grande vitesse, raclaient l’étain des zones extrêmes du corps – réserves de soudure exemptes d’étain.

– Un équipement de soudage électrique a été installé au-dessus de l’arc de la machine de formage.

– Dans l’ancienne zone de sertissage, on montait les électrodes de soudage, composées d’une paire de rouleaux de cuivre de forme appropriée qui tournaient en synchronisme avec l’avancement du corps.

On obtenait ainsi un corps fini qui pouvait continuer sa progression à travers le reste des machines – qui n’avaient pas été modifiées – jusqu’à son achèvement total. Les lignes conventionnelles ont donc été affectées par la modification de la machine de formage et la suppression de la machine de soudage à l’étain-plomb.

Ses avantages étaient :

– Élimination de l’alliage de soudure étain-plomb.

– Permet d’économiser du matériel en éliminant les crochets de couture.

– Plus d’espace pour le soudage en réduisant les réserves.

– Élimination du soudage des alliages – équipement – fonctionnement

Le récipient obtenu avait un aspect très semblable à celui auquel nous sommes habitués aujourd’hui avec les techniques de soudure électrique utilisées par Soudronic, avec deux différences notables : 1º) réserves lithographiques plus importantes ; 2º) couleur « acier » de la même, due à l’absence d’étain et à la présence de la marque laissée sur la surface par les « fraises » – outils de départ.

Il était évidemment indispensable de repeindre l’extérieur et l’intérieur de la zone de soudure en l’absence d’étain de protection pour éviter que l’acier ne s’oxyde rapidement.

Le soudage par conoweld n’a pas été consolidé en partie parce que la transformation de l’équipement n’était pas une tâche facile et étant un développement d’une entreprise de métallurgie – Continental Can – il n’était pas à la portée du marché en général. L’apparition peu après de la technologie développée par Soudronic, qui présentait plus d’avantages, l’a reléguée à une situation marginale. Cependant, il est toujours utilisé comme seule solution pour le soudage des corps de conteneurs en TFS, car il permet d’éliminer le chrome de surface dans la zone de soudure.

10º.- MIRASEAM

Pendant que Continental Can développait le « conoweld », l’autre grande multinationale américaine, American Can, développait son propre procédé pour atteindre des objectifs similaires, c’est-à-dire pour trouver une solution à l’élimination du brasage en alliage étain-plomb. Il l’a trouvé dans le « miraseam » de soudure. Cela consistait à réaliser une soudure du type chevauchement, en collant les parties qui se chevauchent avec un ciment spécial. Ce ciment était un polyamide thermoplastique (plastisol) appliqué en fine couche.

Ses avantages étaient analogues à ceux déjà indiqués pour la soudure « conoweld ». La vitesse de fabrication était plus lente que celle d’un carrossier traditionnel et nécessitait également un nouveau vernissage du joint collé.

Ancien emballage promotionnel pour le « meraseam ».

Le développement qui a initialement capté l’intérêt du marché, a rapidement vu sa pénétration limitée par l’apparition de la soudure électrique, qui présentait plus d’avantages que ce développement. Elle n’a été largement acceptée sur le marché japonais que pour les produits non transformés, tels que les boissons. Son utilisation a disparu dans la dernière décennie du XXe siècle.

11º.- BOX BANDE

C’était la dernière tentative pour faciliter l’ouverture d’un conteneur, avant que des fermetures à anneau facile à ouvrir n’éclatent sur place. C’est aussi un développement français réalisé au début des années 70 du XXe siècle. C’était un type d’ouverture très intéressant, qui, contrairement aux précédentes, ne nécessitait pas de clé ou d’autre instrument pour ouvrir le bidon. C’est une invention qui est arrivée tardivement sur le marché, car peu après son lancement, la législation interdisant l’utilisation des alliages d’étain-plomb est entrée en vigueur, la laissant hors jeu. Sans cela, elle aurait été très bien acceptée et aurait peut-être été valable pendant de nombreuses années. Ses caractéristiques essentielles étaient les suivantes :

- Le fond du conteneur était conventionnel.

- Le corps, serti et obtenu par le système classique, comportait une réduction de diamètre à l’extrémité destinée à être reliée au couvercle. C’est-à-dire qu’il a subi un processus d’entaillage, analogue à celui des conteneurs empilables d’aujourd’hui. Cette réduction de diamètre a été effectuée sur une hauteur d’environ 8 mm. et la diminution de la valeur du diamètre était deux fois plus importante que l’épaisseur du matériau du couvercle. À cette extrémité du corps, aucune bride n’a été formée pour la fermeture, mais elle est restée droite.

- Le couvercle était constitué d’un panneau et d’une jupe latérale verticale de même hauteur que la partie réduite de l’extrémité du corps, sur laquelle il s’emboîtait sans problème, car son diamètre intérieur coïncidait avec celui de la partie entaillée du corps. En d’autres termes, il faisait office de couvercle extérieur à enclenchement. Le diamètre extérieur du couvercle correspondait au diamètre extérieur du corps, c’est-à-dire qu’il y avait une continuité sur toute la hauteur du récipient,

- Une fois le couvercle monté sur le corps, un ruban métallique – très fin et flexible – a été appliqué pour couvrir la zone de jointure. Ce ruban couvrait donc la circonférence de contact entre le bord inférieur de la jupe à rabat et l’épaule de la garniture corporelle.

- Un alliage étain-plomb a été appliqué sur la face interne de cette bande. L’application de chaleur à l’assemblage a fait fondre l’alliage, ce qui a permis de souder le couvercle au corps à travers le ruban et d’obtenir un joint étanche. La bande avait une longueur supérieure au développement du corps, laissant la partie excédentaire libre, sous forme de langue.

- L’équipement qui effectuait les opérations d’assemblage du corps et du couvercle, d’application du ruban et de soudage de l’ensemble, était de conception circulaire, tournant pas à pas, dans un plan horizontal. Tout cela est très sophistiqué et complexe.

- Pour l’ouvrir, il suffisait de tirer fermement sur l’extrémité libre de la bande, la bande se détachait et vous pouviez alors retirer le couvercle à la main. C’était un processus similaire à l’ouverture d’un paquet de cigarettes.

Emballage avec ouverture de type « box tray

Il n’y avait pas de place pour développer une certaine variété d’équipements. Celles qui étaient disponibles ont été conçues par Franpac – la société qui a inventé le système. La vitesse maximale atteinte était de 200 conteneurs/minute.

II – CEUX QUI ÉTAIENT ET CONTINUENT

Il existe un groupe de conteneurs qui, bien qu’ils soient utilisés depuis longtemps – certains sont beaucoup plus anciens que ceux décrits au chapitre précédent et ne sont plus utilisés – sont en bonne santé et, en raison de leurs bonnes qualités, sont susceptibles de continuer à servir le consommateur pendant longtemps encore. Dans ce deuxième chapitre, nous allons détailler les plus importantes.

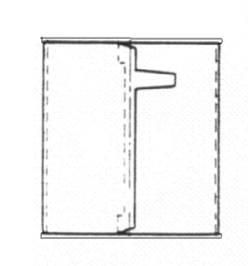

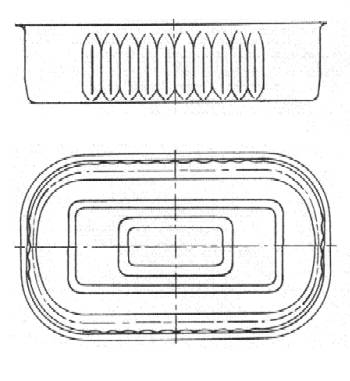

1º.- EMBUTIDO

L’apparition de presses à double effet et à longue course a permis de fabriquer un nouveau type d’emballage très différent des précédents. Cela s’est produit dès le début du XXe siècle. C’est le bocal farci ou « deux pièces ». Il se compose de deux éléments : le couvercle – normal et donc le même que celui utilisé pour les « trois pièces » – et le corps qui incorpore le fond.

- Le corps est en réalité un prolongement de l’arrière-plan, réalisé avec le même matériau et dans la même opération de production. Pour ce faire, le métal doit présenter des caractéristiques particulières, comme une plus grande ductilité et une plus faible dureté, afin de pouvoir supporter un processus d’emboutissage sans se rompre.

- La presse où cette opération est menée a besoin de :

- A) Une course plus importante du chariot, de l’ordre de trois fois la hauteur du conteneur à fabriquer, qui permet un déplacement suffisant pour remplir et éjecter la boîte.

- B) Un dispositif inférieur – sous la table – qui génère une pression aussi uniforme que possible le long de l’avance du tréfilage pour assurer le repassage du métal et éviter ainsi la formation de plis lorsque le métal est déformé. C’est ce que l’on pourrait appeler un « double effet », bien que cette désignation soit également utilisée pour des actions secondaires dans d’autres types de presses.

- La matrice utilisée est similaire à celle utilisée jusqu’à présent pour la fabrication de couvercles à bride plate, mais avec une plus grande hauteur et des exigences plus élevées en termes de précision et de qualité des matériaux. Sa conception permettait de découper le conteneur dans ses dimensions finales, y compris son rebord, mais avec une finition de bord irrégulière et en surdimension.

Conteneur rectangulaire embouti

- Une chaîne de production se compose de :

- a) Une presse principale, qui devait répondre aux caractéristiques susmentionnées, où, à partir d’un matériau découpé en bandes avec une alimentation manuelle puis automatique, le récipient était découpé à l’emporte-pièce.

- b) Une presse auxiliaire qui coupe le matériau excédentaire du bord, laissant le corps fini avec sa bride personnalisée correspondante.

- Des années plus tard – dans la seconde moitié du XXe siècle – des matrices ont été mises au point qui permettaient d’effectuer des opérations d’emboutissage et de découpage dans une seule presse, mais elles nécessitaient un entretien fréquent et compliqué et n’ont donc pas donné tous les résultats escomptés. D’autre part, l’utilisation d’outils doubles – doubles poinçons – capables de poinçonner deux récipients par coup de presse s’est généralisée, s’étendant au fil du temps à un plus grand nombre de poinçons.

Pouvant compter sur des matériaux aux propriétés suffisantes et sur des presses et des outils adaptés, l’industrie métallurgique a rapidement proposé au XXe siècle ce type d’emballage qui présentait certains avantages par rapport aux précédents, tels que Réduction du risque de fuite par la suppression de la fermeture inférieure, simplicité des équipements de fabrication, technologie simple….

D’autre part, elle avait également certaines limites. Les matériaux et les procédés n’étaient capables d’atteindre que des hauteurs de tirage approximativement égales à la moitié du diamètre du récipient. Il était donc nécessaire de concentrer leur utilisation sur les petits bateaux bas. L’utilisation des matières premières a également été plus faible.

Toutefois, le nouvel emballage s’est avéré très utile pour une certaine gamme de produits vendus en petites quantités : denrées alimentaires telles que le poisson ou les pâtés ; autres utilisations plus générales telles que les cosmétiques et les produits pharmaceutiques. A tel point qu’il continue à être utilisé aujourd’hui.

La cadence de production normale pour ce type d’emballage était – et est – de 60 coups de presse/minute, qu’il faut multiplier par le nombre de « poinçons » dans la matrice.

2º.- VERROUILLAGE PAR FRICTION

Certaines utilisations de l’emballage impliquent l’utilisation d’une partie seulement du produit qu’il contient, et doivent être conçues pour maintenir en bon état la partie qui sera consommée ultérieurement. En d’autres termes, il doit être possible de refermer le bidon. Logiquement, il doit s’agir de produits qui ne se décomposent pas une fois ouverts après un certain temps. Prenons quelques exemples : les laits en poudre, les beurres et les gelées dans les aliments ; les cires, les peintures et les vernis dans les produits d’usage général.

Tous ont en commun d’être élaborés avant la mise en conserve et donc le récipient n’est soumis à aucun traitement générant une pression interne.

En outre, dans presque tous les cas, un outil – cuillère, brosse – est nécessaire à son utilisation.

Toutes ces conditions étaient remplies par un type d’emballage qui, parmi ceux inclus dans le type « lignes générales », a commencé à être fabriqué très tôt par l’industrie métallurgique. Il s’agit de conteneurs avec des fermetures à friction ou à pression.

Il s’agit d’un bidon de quatre pièces. Le fond et le corps peuvent être définis comme normaux ou habituels dans d’autres utilisations, mais le couvercle est décomposé en deux éléments :

- a) Un anneau – ou bague – qui est fixé au corps par une attache normale et qui présente un grand trou central.

- b) Un bouchon qui s’insère dans le trou de l’anneau.

Assemblage d’un seul système de verrouillage par friction

Le montage du bouchon sur la jante nécessite un certain effort – ou une certaine pression – car il s’insère très étroitement dans la jante. La force de frottement entre les deux les maintient fermement ensemble. De cet effet découle son nom.

Dans ce type de récipient, selon la conception de la partie en contact entre la bague et le bouchon, différents types de fermetures à pression ont été développés.

Dans la plus ancienne, le frottement s’effectue sur une seule paroi verticale. C’était celle définie par le trou dans le rebord, qui avait une jupe de plusieurs millimètres de haut, sur laquelle était fixée la paroi extérieure du bouchon. Le risque de perte d’étanchéité existait, car toute défaillance ou imperfection de ce mur le briserait.

C’est pourquoi on a cherché à l’améliorer avec le double bouton-pression. La zone d’étanchéité est en forme de « U », il y a donc deux surfaces verticales qui frottent l’une contre l’autre, les deux parois du « U ». Pour cela, la jante et le bouchon doivent être façonnés de cette manière. Dans le fond du « U », il n’y a pas de contact entre les deux.

Assemblage d’un dispositif de verrouillage à double friction

Ces deux éléments sont réalisés en plusieurs opérations dans des matrices spéciales sur des presses, au moins deux dans chaque cas. En raison du double pliage du matériau, il est nécessaire que le matériau soit de faible dureté.

Il existe une variété de ce type de fermeture où une nouvelle amélioration est apportée, consistant à obtenir une troisième surface de réglage, donnant lieu à ce que l’on appelle le « triple frottement ». Cette troisième fermeture est réalisée en ajoutant une demi-tige au bouchon, concentrique au « U » et de diamètre inférieur à celui-ci. Le bord intérieur de l’anneau est encastré dans cette demi-tige. Parfois, pour améliorer ce troisième contact, un joint – composé – est appliqué sur cette demi-tige de façon à ce que le bord de l’anneau soit pressé dedans, obtenant ainsi une étanchéité parfaite.

PHOTO

Exemple de joints à triple friction

L’invention de la fermeture « triple friction » est plus tardive que les autres et a eu lieu aux États-Unis au milieu du XXe siècle. Outre l’amélioration de l’herméticité, cela présente certains avantages par rapport aux autres types, comme le fait d’empêcher le bord en acier exposé – sans protection en étain – d’entrer en contact avec le produit. Pour les produits contenant de l’eau, elle est importante car elle élimine la possibilité de formation d’oxyde de fer, qui peut altérer la présentation.

Une variante du sceau fractionné consiste à appliquer un sceau d’inviolabilité sous l’anneau. Ce scellé est généralement constitué d’une feuille d’aluminium et a pour mission de garantir l’inviolabilité du produit, puisque pour y accéder, il faut le déchirer.

Son utilisation est indiquée pour les contenus alimentaires de grande responsabilité sanitaire tels que le lait en poudre pour bébés et les produits diététiques.

Il existe un équipement spécial qui découpe le joint à partir d’une bobine d’aluminium et l’insère sur la bague fabriquée précédemment. Le jeu de bagues de scellage est placé sur le corps au moyen d’un scellé normal, bien que la sertisseuse doive disposer d’une alimentation spéciale pour ces éléments.

Tous ces types de fermetures augmentent le prix du récipient par rapport à une fermeture normale pour des raisons évidentes :

n Augmentation de la consommation de matières premières, puisqu’elle signifie une ou deux pièces de plus.

n Utilisation de matières premières plus coûteuses, en raison de duretés particulières

n La fabrication des composants est plus complexe – plusieurs opérations – et prend plus de temps

Toutefois, ses avantages pour certains usages sont si évidents que son utilisation est très répandue.

Il existe encore un autre type de boutons-pression très différent des précédents. C’est le « joint de pression externe ». La bague est retirée et le bouchon se place directement sur la partie supérieure du corps.

Dans ce cas, l’extrémité du corps est suffisamment renforcée en repliant son bord normalement vers l’intérieur. Cela permet d’obtenir une rigidité suffisante pour maintenir une « bouche » sur laquelle le bouchon s’adapte. Ce dernier est constitué d’un simple panneau avec une jupe extérieure, qui fait office de surface de fermeture. Parfois, le couvercle et le corps sont articulés ensemble.

Son utilisation est indiquée pour contenir des produits qui ne nécessitent pas d’étanchéité, tels que : chocolats, sucreries, pâtisseries, etc.

Il est intéressant de noter que ce type de fermeture a été le premier à être utilisé dans la fabrication d’emballages. En fait, sa première application remonte au 18e siècle, bien avant la découverte de Nicolas Appert. Il était utilisé dans les petites boîtes de conserve que les aristocrates anglais gardaient dans la poche de leur gilet et qui contenaient des baudroies à renifler.

3º.- BRASSES

Les conteneurs métalliques se prêtent à de multiples usages. Outre les plus courantes, comme celles qui contiennent des aliments transformés, des produits ménagers ou des boissons, elles sont également utilisées comme récipients pour les liquides.

Un sujet étranger à ce travail serait les fûts de grande capacité, bien que leur processus de fabrication soit similaire, la matière première est différente et éloignée de notre chemin. Mais il existe un lien intermédiaire entre les conteneurs et les fûts, à savoir l’élaboration des « canettes », qui sont des conteneurs d’une certaine capacité – entre un et vingt litres environ – qui sont entièrement inclus dans cette matière. Dans ces pays, les matières premières et les équipements de fabrication font partie de l’industrie métallurgique.

Ses services sont très variés. Ils sont consommés sur des marchés tels que : les huiles lubrifiantes, les huiles végétales pour l’alimentation, les produits chimiques, les peintures et vernis pour les professionnels, les olives en conserve, etc.

Ils peuvent être classés en deux groupes principaux :

- a) Les cuivres à pleine ouverture. Principalement pour contenir des peintures. Dans ces derniers, la partie supérieure sert de couvercle, qui peut être ouvert sans le détruire, permettant ainsi son utilisation ultérieure. Ce type d’ouverture laisse toute la bouche du corps libre, permettant l’introduction d’un outil tel qu’un rouleau ou un pinceau. La jupe du couvercle est divisée en un certain nombre de languettes qui sont agrafées sur le bord extérieur de l’embouchure du corps, réalisant une fermeture hermétique grâce à l’utilisation d’un composé spécial – très spongieux – appliqué sur un canal du couvercle dans la zone de fermeture.

Dans le commerce, ce type d’emballage est appelé « seaux » et il existe des lignes spécialisées pour sa fabrication. Leur forme normale est celle d’un cône tronqué inversé, ce qui leur permet d’être empilés les uns dans les autres lorsqu’ils sont vides. Cela permet d’économiser beaucoup d’espace de stockage et de transport, un facteur important en raison de leur grande capacité. La forme tronconique est obtenue par expansion du corps initialement cylindrique. . En raison de leur poids, ces conteneurs sont équipés d’une poignée pour le transport. Il est généralement fabriqué en fil de fer ou en plastique et est fixé sur les côtés du corps au moyen de deux supports opposés appelés « oreilles ».

- b) Cuivre avec glande. Pour contenir des liquides. Dans ces derniers, le couvercle, qui est le même que le fond et qui est relié au corps par une fermeture standard, est équipé d’un goulot à travers lequel le liquide qu’il contient est versé. Ce presse-étoupe est fermé par un bouchon qui comporte également un sceau de garantie.

Il existe une grande variété de types de glandes : métalliques, plastiques, mixtes… et aussi différentes façons de les fixer au couvercle : soudées, sous pression… Ce dernier définit le système de remplissage et de fermeture du récipient par l’emballeur.

Dans le cas de presse-étoupes métalliques soudés, le conteneur est livré avec le presse-étoupe en place et rempli à travers celui-ci, puis scellé avec le bouchon de fermeture. C’est une procédure qui est de moins en moins utilisée.

PHOTO

Laiton avec glande et poignée

Dans le cas de récipients munis de glandes en plastique, il existe généralement deux options : a)

Le conteneur est livré avec le couvercle, déjà muni du presse-étoupe, en place. Dans ce cas, l’emballeur remplit par le bas et le ferme au moyen d’une machine de fermeture conventionnelle. b) Le laiton est fourni avec le fond et le couvercle déjà en place, mais ce dernier sans le goulot. Il est rempli par le trou destiné à loger la glande, puis la glande est montée.

Les presse-étoupes en plastique sont généralement télescopiques, de sorte que lorsqu’ils ne sont pas utilisés, ils peuvent être rétractés, sans dépasser le bord du verrou dans cette position. Cela permet d’empiler les conteneurs sans que le goulot ne soit un obstacle.

Les cuivres glandés sont presque toujours de forme rectangulaire, ce qui permet de gagner de la place. Ils sont également munis d’une poignée en fil de fer fixée au moyen d’une charnière, qui leur permet de rester en position « couchée », facilitant ainsi leur empilage.

La fabrication des laitons à gland suit la technique habituelle des autres récipients, n’ayant que les particularités suivantes : 1º) la préparation du trou pour son logement. Cela implique une opération supplémentaire de découpage à l’emporte-pièce sur le couvercle fini. 2º) La soudure de la poignée au couvercle, qui se fait par la technique du soudage par points.

Il existe d’autres variantes de ce qui précède, telles que celles destinées à contenir des olives, qui n’ont ni poignée ni presse-étoupe, se fermant et s’ouvrant comme un récipient normal.

4º.- COUVERCLES POUR BOCAUX

Les bouchons de bouteilles sont un produit très spécialisé de l’industrie métallurgique. Ce qu’ils ont en commun avec l’emballage, c’est la matière première, mais leur fabrication est très différente. Il existe une grande variété sur le marché des couvercles pour bouteilles et pots en verre, certains types sont déjà de l’histoire ancienne. Sans prétendre à l’exhaustivité, nous en citerons quelques-unes qui sont encore en usage.

Casquette: c’est la plus ancienne, elle date de 1892. Ce sont les « bouchons » populaires utilisés sur les bouteilles de bière et de boissons. Au départ, il était formé d’une coque métallique avec une série d’ondulations et d’un disque de liège qui faisait office de joint étanche. De nos jours, le liège a été remplacé par un produit de scellement, un parent éloigné de celui utilisé dans les bouchons d’emballage.

Laiton avec glande et poignée

Dans le cas de récipients munis de glandes en plastique, il existe généralement deux options : a)

Le conteneur est livré avec le couvercle, déjà muni du presse-étoupe, en place. Dans ce cas, l’emballeur remplit par le bas et le ferme au moyen d’une machine de fermeture conventionnelle. b) Le laiton est fourni avec le fond et le couvercle déjà en place, mais ce dernier sans le goulot. Il est rempli par le trou destiné à loger la glande, puis la glande est montée.

Les presse-étoupes en plastique sont généralement télescopiques, de sorte que lorsqu’ils ne sont pas utilisés, ils peuvent être rétractés, sans dépasser le bord du verrou dans cette position. Cela permet d’empiler les conteneurs sans que le goulot ne soit un obstacle.

Les cuivres glandés sont presque toujours de forme rectangulaire, ce qui permet de gagner de la place. Ils sont également munis d’une poignée en fil de fer fixée au moyen d’une charnière, qui leur permet de rester en position « couchée », facilitant ainsi leur empilage.

La fabrication des laitons à gland suit la technique habituelle des autres récipients, n’ayant que les particularités suivantes : 1º) la préparation du trou pour son logement. Cela implique une opération supplémentaire de découpage à l’emporte-pièce sur le couvercle fini. 2º) La soudure de la poignée au couvercle, qui se fait par la technique du soudage par points.

Il existe d’autres variantes de ce qui précède, telles que celles destinées à contenir des olives, qui n’ont ni poignée ni presse-étoupe, se fermant et s’ouvrant comme un récipient normal.

4º.- COUVERCLES POUR BOCAUX

Les bouchons de bouteilles sont un produit très spécialisé de l’industrie métallurgique. Ce qu’ils ont en commun avec l’emballage, c’est la matière première, mais leur fabrication est très différente. Il existe une grande variété sur le marché des couvercles pour bouteilles et pots en verre, certains types sont déjà de l’histoire ancienne. Sans prétendre à l’exhaustivité, nous en citerons quelques-unes qui sont encore en usage.

Casquette: c’est la plus ancienne, elle date de 1892. Ce sont les « bouchons » populaires utilisés sur les bouteilles de bière et de boissons. Au départ, il était formé d’une coque métallique avec une série d’ondulations et d’un disque de liège qui faisait office de joint étanche. De nos jours, le liège a été remplacé par un produit de scellement, un parent éloigné de celui utilisé dans les bouchons d’emballage.

Section d’une capsule couronne

La capsule couronne a constitué une avancée majeure dans l’embouteillage des boissons gazeuses car elle a permis – en plus d’assurer une fermeture hermétique – de faciliter l’automatisation des processus.

Sa fabrication s’effectue sur des lignes formées essentiellement par :

n Une presse multipoinçons – avec au moins quinze poinçons – qui décortique les coquilles et est alimentée par des lames enterar.

n Équipement permettant d’appliquer le caoutchouc en injectant une goutte de caoutchouc, qui est ensuite moulé à la configuration appropriée.

n Un four de séchage composé.

La capsule couronne a subi une réduction significative de la consommation avec l’expansion des canettes de boissons.

Les couvertures « Twist-off

Ce sont des bouchons ronds d’un diamètre généralement compris entre 35 et 110 mm. qui sont munis de clous permettant de les fixer sur l’embouchure des francs munis de filets.

Le développement américain, à partir des « années 40 » du siècle dernier, est devenu la fermeture la plus répandue dans les pots en verre pour les confitures, la mayonnaise, les sauces, etc. Ils sont également utilisés pour les conserves classiques telles que les légumes, les légumineuses, les fruits…

Section d’un couvercle à visser

Ces plafonds consistent essentiellement en :

n Un panneau central presque plat, qui présente une projection sur l’extérieur pour abriter l’enceinte.

n Une faute verticale.

n Une boucle vers l’intérieur à partir du bord de la jupe.

n Une série de clous – selon le dessin et la taille – formés sur ce bord.

n Zone – coïncidant avec la bouche du franc – sur laquelle un composé est appliqué

5º.- AEROSOLS

Un aérosol est défini comme un ensemble de particules en suspension dans un gaz appelé propulseur. Il peut se produire dans la nature, bien qu’il soit généralement obtenu artificiellement. C’est un moyen idéal d’appliquer un produit atomisé de manière uniforme sur n’importe quelle surface.

La manière de le générer à l’aide d’un conteneur a été conçue pour la première fois par le Norvégien Eric Rotheim en 1929. L’idée de base est de contenir dans un récipient un gaz liquéfié à haute pression et d’y disperser ou dissoudre un produit qui en est le composant actif ou utile. Lorsque le contenu du récipient entre en contact avec l’atmosphère, l’ingrédient actif est libéré sous forme de gaz sous forme de particules. Le récipient reste toujours sous pression interne, puisque lorsque la phase liquide du récipient est consommée, une partie du gaz s’évapore, ce qui maintient la pression interne pratiquement constante.

Son application massive n’est arrivée que dans les années « 40 » du siècle dernier, lorsque son utilisation en Amérique du Nord a été commercialisée après le succès obtenu pendant la Seconde Guerre mondiale, au cours de laquelle il a été utilisé par l’armée américaine pour combattre les maladies causées par les insectes dans le Pacifique.

Sa première application concernait les insecticides, mais elle a rapidement été étendue aux laques, déodorants, etc. À la fin des années 70, son utilisation a fait l’objet d’une forte controverse, car le propergol normalement utilisé était composé de ClFD, qui attaquaient la couche d’ozone. L’industrie a progressivement changé les formulations, éliminant ces gaz et jouit aujourd’hui encore d’un prestige bien mérité dans la maison, la pharmacie, la parfumerie…

Les conteneurs utilisés pour contenir des produits qui sont appliqués sous forme d’aérosol doivent être conçus pour résister à des pressions internes élevées. C’est pourquoi les épaisseurs de métal utilisées sont plus importantes que dans les autres cas. Les conteneurs d’aérosols, outre le corps, le fond et le couvercle, sont équipés d’une valve montée sur le couvercle qui, lorsqu’elle est actionnée, permet au produit – mélange de propergol et de composant actif – d’être libéré. La plupart des vannes sont équipées d’un « tuyau de pêche » qui assure que le produit est prélevé dans la partie inférieure du récipient, où se trouve la phase liquide. La vanne est protégée par un bouchon en plastique.

Les fonds et les couvercles, afin de supporter adéquatement la pression interne, ont une forme de calotte sphérique, concave dans le cas du fond et convexe dans le cas du couvercle, qui est appelée dôme, coupole ou cône. En son centre se trouve un trou sur lequel est montée la valve. Il existe une grande variété de types de vannes en fonction des caractéristiques du produit et de la manière dont il est appliqué.

PHOTOS

Récipient de type aérosol

Les corps doivent avoir un joint soudé de haute qualité pour assurer leur résistance à la pression interne ainsi que leur étanchéité. C’est précisément pour cette raison qu’avant que l’utilisation de la soudure électrique ne se généralise, on utilisait un type spécial de soudure à l’alliage étain-plomb, spécialement pour ce type d’emballage, dans lequel les sections qui se chevauchent alternaient avec d’autres qui étaient serties – agrafados-.

Les bombes aérosols en fer blanc ont généralement un diamètre réduit à leurs extrémités, de sorte qu’une fois les fermetures du fond et du dôme effectuées, elles sont alignées avec le reste du récipient. Cela rend l’aspect général du conteneur plus attrayant, semblable à celui produit par l’extrusion de l’aluminium.

III.- NOUVELLES TECHNOLOGIES

Enfin, nous aborderons dans ce dernier chapitre les types d’emballages qui ont été développés dans le dernier tiers du siècle dernier et qui sont aujourd’hui utilisés massivement. Ils sont fabriqués avec des technologies complexes et représentent le jeune visage de ce secteur, celui qui permettra de maintenir l’activité dans le même au cours des prochaines décennies, jusqu’à ce que de nouvelles avancées les rendent à nouveau obsolètes.

1º.- SOUDURE ÉLECTRIQUE

Nous avons déjà vu dans les chapitres précédents comment le système normal de soudure de la soudure latérale des corps tout au long du 20ème siècle, la soudure en alliage étain-plomb, a commencé à être sérieusement remis en question par les autorités sanitaires en raison de son apport de plomb dans les aliments à partir des années 1960. Ce métal est toxique et difficile à éliminer par le corps humain. Cette technique a rapidement été interdite pour les usages alimentaires dans la plupart des pays et a été remplacée par la soudure électrique.

La soudure électrique par points est une technique couramment appliquée dans l’industrie en général et a déjà trouvé quelques applications dans la fabrication de conteneurs, notamment ceux à usage industriel, comme la soudure des joints de fûts de grande capacité, la soudure des poignées et des supports de boîtes de peinture, etc. Examinons les bases de cette technique.

Dans la soudure électrique, le point de soudure entre deux pièces métalliques est obtenu sans autre apport extérieur que le passage d’un fort courant à travers ces pièces au point en question. L’énergie de soudage est produite par la résistance du matériau au passage de ce courant en ce point. Une ligne de soudure continue est obtenue au moyen d’une succession de points produits entre deux pièces métalliques, soumises à la pression de deux électrodes circulaires, animées d’un mouvement de rotation. Les principes de base du soudage électrique sont contenus dans la loi d’Ohm (I=V/R) et la loi de Joule, qui détermine la quantité de chaleur produite. Dans le cas d’un courant alternatif, chaque changement de fréquence génère deux points de soudure, un pour chaque semi-senosoide, d’où la nécessité d’augmenter au maximum la fréquence de ce courant, jusqu’à 500 Hertz.

Au départ, les premières applications basées sur des électrodes fixes en cuivre permettaient un faible taux de travail. En raison de la faible température de fusion de l’étain, ces électrodes ont été recouvertes d’étain après quelques cycles, ce qui a modifié les conditions de travail. Une société suisse (Soudronic), a commencé la fabrication de quelques machines qui allaient donner la solution idéale à ces problèmes. Fondée en 1953 dans une ville près de Zurich, Soudronic a commencé à construire des machines à souder manuelles très simples, qui permettaient de résoudre le problème de la contamination des électrodes en les renouvelant continuellement, grâce à un fil de cuivre qui se déplaçait à la même vitesse que le conteneur à souder. Le succès fut total et en quelques années, la technique s’est beaucoup améliorée, permettant de mettre sur le marché un équipement capable de fonctionner à la même vitesse que les anciens « bodymakers », voire de la dépasser. Soudronic est devenu le leader mondial de cette évolution technologique, en fondant sa politique sur un grand effort de recherche et de développement, qui l’a conduit à breveter un certain nombre d’innovations et d’améliorations, qui ont révolutionné la technique de formage des corps de conteneurs métalliques.

Détail d’une soudure électrique

Cette nouvelle technique présente plusieurs avantages par rapport aux précédentes :

– Réduction de la consommation de matières premières. Le développement nécessaire des corps a été réduit d’au moins 6 mm.

– Réduction des réserves de lithographie et de vernis, ce qui améliore la présentation de l’emballage.

– Élimination des métaux toxiques (plomb)

– Amélioration de la résistance mécanique du joint (couture latérale)

– Elle facilite les opérations ultérieures telles que le bouclage des corps.

– Amélioration des joints du couvercle et du fond en réduisant l’épaisseur du métal dans la zone des joints.

Aujourd’hui, cette technique a remplacé toutes celles utilisées auparavant et est la plus utilisée dans la fabrication de récipients en trois parties.

2º.- COUVERCLES À OUVERTURE FACILE

L’idée de faciliter l’ouverture d’un récipient sans avoir à recourir à l’ouvre-boîte habituel n’est pas nouvelle. Ses antécédents remontent à de nombreuses années avec l’utilisation de fermetures qui favorisaient d’une certaine manière l’ouverture, comme le type « decollage », les récipients à ouverture latérale au moyen d’une languette sur le corps (le typique « corned beef »), l’ouverture « norvégienne », la « box bande » (ouverture latérale au moyen d’une bande) et autres. La plupart d’entre eux ont déjà été abordés ci-dessus. Avec l’arrivée sur le marché de ce nouveau type de plafonds, on développe des modèles qui n’ont rien à voir avec ceux-ci et qui, dans tous les cas, éliminent l’utilisation de tout instrument auxiliaire.

C’est en 1959, à Dayton, en Amérique du Nord, qu’Ernie Fraze, ancien technicien d’Alcoa, connaisseur des propriétés de l’aluminium et expert en découpe, a préparé le premier prototype de couvercle à ouverture facile. Les premières versions industrielles ont été présentées au début des années 60 et se sont rapidement développées.

L’idée de base était de faire une incision sur la face externe du couvercle qui délimitait une zone de celui-ci et qui serait celle qui se détacherait dans l’ouverture. Pour arracher cette zone, un anneau – fixé au couvercle au moyen d’un rivet fait du même matériau que le couvercle – était incorporé dans le couvercle. Cet anneau avait une zone pointue à son extrémité – appelée nez – qui, lorsque l’anneau était soulevé, poussait vers le bas la zone affaiblie, provoquant sa déchirure. La forme de l’ouverture était à l’origine en forme de goutte d’eau et était destinée à la vidange des liquides, n’occupant qu’une petite partie de la surface totale.

PHOTOS

Conception primitive des couvercles de boissons

Progressivement et sur plusieurs années, il a commencé à être utilisé dans des boissons telles que les colas et les bières, pour finalement connaître un succès total.

Bientôt, on a pensé à une variante du même qui permettrait d’ouvrir la totalité de la surface, destinée à l’alimentation. Les premières conceptions ont déchiré le panneau circulaire en une bande en configuration de spirale. À première vue, l’incision ressemblait à trois « C » concentriques qui, une fois retirés, avaient l’apparence d’une « queue de porc ». Au fil du temps, il a été remplacé par un autre plus simple, avec une incision circonférentielle.

Plusieurs entreprises américaines ont proposé en peu de temps un outillage et un équipement adaptés à la fabrication de couvercles à ouverture facile. L’outillage exigeait une conception et une précision très élevées. Des presses très fiables étaient nécessaires pour travailler avec elles. Le matériau utilisé aux États-Unis était – et est toujours – l’aluminium, ce qui est logique dans un pays où l’énergie est bon marché. L’Europe, où l’énergie est chère, est rapidement passée à l’étain en cas d’ouverture totale. Cela a impliqué un remaniement de l’équipement et de l’outillage, qui était assez complexe. En outre, il a appliqué cette technique à des couvercles de forme non ronde (rectangulaire et ovale) pour le marché aux poissons.

Le couvercle à ouverture facile gagne régulièrement des parts de marché. Aujourd’hui, 100 % des canettes de boisson utilisent ces couvercles et un pourcentage très élevé de récipients alimentaires les utilisent également.

3º.- EMBALLAGE DRD

Comme nous l’avons déjà mentionné, les conteneurs rembourrés avaient la grave limitation de leur faible hauteur. C’est pourquoi les grands marchés de conserves, qui utilisaient traditionnellement des formats plus grands – par exemple « 1/2 kg » – n’étaient pas à leur portée.

Au début du dernier tiers du XXe siècle, tant la qualité de l’acier de base utilisé dans le fer blanc que la précision de l’outillage et de l’équipement étaient au bon niveau pour pouvoir développer une nouvelle technique d’emboutissage capable de surmonter la barrière de la faible profondeur du conteneur. Cette technologie était basée sur le dessin par étapes, c’est-à-dire de manière échelonnée. À chaque étape, le diamètre est réduit et la hauteur de la pièce obtenue à l’étape précédente est augmentée. Cette technique de dessins successifs a été appelée « dessin-re-dessin », d’où la désignation « DRD ».

La production est réalisée sur des presses multipostes, des presses à transfert ou des presses à table circulaire. Le matériau est généralement alimenté à partir d’une bobine. Les opérations de presse normales le sont généralement :

– Découpe de disque plat à partir d’une bobine

– Premier dessin d’une esquisse à partir d’un disque plat

– Deuxième dessin – plus – pour atteindre le diamètre et la hauteur souhaités.

– Configuration du fond du conteneur

Ensuite, le matériau irrégulier est découpé dans le bord du conteneur et le rebord est formé par-dessus. Vous pouvez aussi vous encercler, faire des tests, etc.

PHOTOS

En raison de la grande déformation que subit le matériau, il ne peut pas être lithographié à plat mais il peut être verni, bien qu’il soit possible de le décorer après sa formation ou de l’étiqueter. En raison du coût élevé des installations de lithographie sur les récipients de forme et de leur manque de polyvalence, la solution la plus répandue est l’étiquetage. Ce type d’emballage est capable de résister à la fois au vide et à la surpression interne car les parois conservent une épaisseur très proche de l’épaisseur initiale et sont conçues pour les aliments qui nécessitent un processus de stérilisation.

La pénétration de ce type d’emballage sur le marché est inégale selon les pays. Ainsi, aux États-Unis et en Europe centrale, elle est importante alors qu’en Méditerranée, elle est marginale. La raison en est non seulement le coût élevé de l’installation, mais aussi le manque de flexibilité pour changer de format. Elle n’est donc justifiée que pour les grands tirages de tailles très courantes qui ont des applications dans des marchés différents ou très importants.

4º.- EMBALLAGE DWI

La deuxième variété de conteneurs en deux parties d’une certaine hauteur sont ceux fabriqués selon la technique de la CFA. Ces acronymes proviennent des mots anglais « stuffed, drawn and pressed », qui définissent le processus suivi pour sa fabrication.

Dans ce cas, la première opération est le simple dessin d’une « coupe » de faible hauteur et de diamètre supérieur à celui de la coupe définitive. Pour cela, on utilise la bobine de démarrage et l’opération est réalisée dans une presse à poinçons multiples. Dans les suivantes, il est soumis à une série d’étirements et de repassages, jusqu’à ce que la forme finale soit obtenue. Cet étirement et ce repassage sont effectués dans une machine spéciale – appelée « bodymaker », en souvenir de la machine primitive à trois pièces. Afin d’étirer le matériau, la « coupe » – poussée par un mandrin interne – est passée à travers une succession d’anneaux dont chacun a un diamètre légèrement plus petit que le précédent, ce qui provoque le roulage du métal sur sa face externe.

Il en résulte une paroi très fine avec une utilisation optimale des matériaux. Cette technique permet d’obtenir une épaisseur de paroi résiduelle inférieure à un tiers de sa valeur initiale. L’épaisseur du fond, en revanche, reste pratiquement inchangée. Elles sont conçues pour ne résister qu’à la pression interne et sont typiques des canettes de boissons sur le marché actuel.

PHOTOS

Les installations sont extrêmement complexes et spécialisées, sans aucune flexibilité, et sont donc dédiées à la fabrication d’emballages d’une seule taille. C’est presque toujours celle utilisée pour les boissons, de 33 cl. capacité et diamètre nominal de 65 mm. Tous les conteneurs utilisés sur ce marché sont lithographiés, une opération qui est effectuée après le formage et après un lavage sévère, pour éliminer le lubrifiant nécessairement utilisé pour le processus d’étirage et de repassage. Les boissons en bouteille, en particulier les colas, sont très agressives envers le métal, c’est pourquoi un laquage intérieur parfait – deux couches – est nécessaire à la fin du processus de fabrication.

L’emballage pour la CFA est la nouvelle sagesse qui a permis de renforcer le secteur alors qu’il semblait condamné à languir.

0 commentaires