Clicca qui per vedere la parte 1

Clicca qui per vedere la parte 2

Clicca qui per vedere la parte 3

4a consegna TEORIA DI CHIUSURA

13º.- ANALISI DELLE CHIUSURE

È necessario implementare un sistema di analisi, basato sui dati periodici ottenuti nel monitoraggio del lavoro di un aggraffatore. Se l’aggraffatrice è perfettamente regolata, qualsiasi cambiamento significativo nella qualità della saldatura è probabilmente dovuto ai corpi o ai fondi piuttosto che alla macchina stessa.

Attualmente, ci sono molti tipi diversi di macchine aggraffatrici in uso.

diversi tipi di macchine aggraffatrici

da quelli con una sola testa di tenuta a quelli con 16 teste o più. È essenziale che il processo di chiusura sia stabile, in tutte le teste, richiedendo un controllo rigoroso del processo di ogni testa.

Con l’impostazione di un’analisi di tendenza, supportata dalla rappresentazione giornaliera dei risultati di saldatura, è possibile stabilire, per ogni tipo di aggraffatrice, la frequenza necessaria delle azioni di regolazione per obiettivi. Le aggraffatrici ben progettate e costruite possono avere bisogno di una regolazione dell’obiettivo ogni tre mesi, mentre altre possono avere bisogno di una regolazione settimanale.

Nel caso delle aggraffatrici per contenitori irregolari, il processo di impostazione degli obiettivi non è generalmente così accurato, a causa delle limitazioni del design di questo tipo di macchina. Tuttavia, si possono applicare gli stessi principi.

In termini generali, i seguenti principi possono essere applicati per seguire correttamente l’evoluzione delle cuciture in un’aggraffatrice:

1.- Un campione deve essere raccolto a intervalli regolari, di solito uno per ogni stazione di sigillatura, segnandone l’origine.

2.- Ogni contenitore viene sottoposto alle misurazioni e alle omologazioni indicate sopra, annotando i risultati ottenuti.

3.- I risultati delle misurazioni devono essere confrontati con i dati indicati nelle specifiche. A tal fine, si deve determinare la media di tutte le misurazioni, tenendo conto dei valori massimi e minimi, confrontando questo valore medio ottenuto con le specifiche, così come il suo campo di variazione.

4.- I risultati ottenuti devono essere confrontati con quelli ottenuti da altri campioni precedenti, per verificare lo stato della macchina e poter correggere le sue disfunzioni senza dover fermare la macchina.

5.- Se sembra che la tenuta sia fuori controllo, si consiglia di controllare 5 contenitori per stazione per assicurarsi che i valori precedentemente ottenuti siano veri.

6.- È anche importante effettuare una valutazione di 5 contenitori per stazione, quando si ricomincia a lavorare dopo una lunga sosta, dopo un cambio di formato, o anche quando si cambiano gli utensili sulla macchina.

Se il confronto delle misurazioni mostra che la macchina è fuori regolazione, o le guarnizioni ottenute si allontanano progressivamente dalle specifiche, ciò può essere dovuto a una delle seguenti cause:

a.- Qualsiasi cambiamento nelle caratteristiche dei corpi o dei fondi con cui si alimenta l’attrezzatura.

b.- Sporcizia nella macchina.

c.- Usura eccessiva di qualsiasi parte dell’aggraffatrice.

e.- Qualsiasi interferenza o inceppamento dei meccanismi della macchina.

Si deve sottolineare che il

controllo statistico delle chiusure

Il controllo statistico assicura una maggiore efficienza e ci dà una chiara indicazione di quando agire sulla regolazione e sull’aggiustamento dell’aggraffatrice.

In un’aggraffatrice multitesta, il compito di monitorare frequentemente diversi contenitori per testa è un compito lungo e laborioso, ma ne vale la pena, soprattutto se la macchina è stata dotata di strumenti di nuova tecnologia, che sono costosi; è una contraddizione in termini fare questa spesa per non avere la macchina ben regolata in ogni momento attraverso questo monitoraggio frequente.

14º.- PROTOCOLLI DI MANUTENZIONE DELL’AGGRAFFATRICE

Il principale compito di manutenzione, di gran lunga il più importante, è una corretta lubrificazione. Le aree più vulnerabili dell’aggraffatrice sono le parti che si muovono ad alta velocità come i mandrini dei mandrini, le piastre di compressione, i rulli e il sistema di alimentazione inferiore.

L’albero del mandrino e l’albero della piastra di compressione sono particolarmente suscettibili al grippaggio, non solo a causa della mancanza di lubrificazione, ma anche a causa della contaminazione del prodotto, nel caso delle macchine aggraffatrici nelle fabbriche di conserve.

Dopo ogni produzione, si dovrebbe dedicare tempo sufficiente alla pulizia delle aree vulnerabili dove la fuoriuscita del prodotto può aver causato danni meccanici o la generazione di calore per attrito localizzato. Una volta che il processo di lavaggio a pressione è stato completato, è importante ingrassare i cuscinetti per assicurarsi che l’acqua intrappolata, e in particolare i liquidi di pulizia, siano rimossi per garantire che non contaminino le aree sensibili, come il

cuscinetti a rulli

. È inefficace sviluppare un’impostazione degli obiettivi se si tratta di una macchina obsoleta, con zone vulnerabili corrose. Questo può verificarsi spesso sulle aggraffatrici che hanno solo una produzione stagionale.

I costruttori di elettrodi a gomito fanno degli sforzi ingegneristici per ridurre la frequenza e la corretta manutenzione dell’operazione di ingrassaggio. Tuttavia, i sistemi di ricircolo dell’olio e di autolubrificazione dei rulli esistono solo nelle attrezzature moderne. Molte delle vecchie aggraffatrici, che funzionano ancora perfettamente, hanno bisogno della cura e dell’attenzione necessarie per mantenerle in buone condizioni e per poter produrre cuciture di buona qualità.

15º.- MIGLIORAMENTI TECNICI ED EVOLUZIONE DELLA CHIUSURA (MINI CHIUSURE)

Introduzione

L’arrivo sul mercato di macchine aggraffatrici ad alta velocitàLa riduzione dello spessore della banda stagnata e l’aumento della sua durezza, l’introduzione della doppia banda stagnata ridotta, la generalizzazione dell’uso di imballaggi di tipo “due pezzi” e l’aumento dell’uso di componenti di chiusura in altri materiali come il TFS o l’alluminio, hanno portato all’aggiornamento del concetto di chiusura.

In realtà, tutto nasce dalla crescente necessità di ridurre i costi di imballaggio, portando a continui miglioramenti e modifiche nei processi di fabbricazione di corpi e fondi. Uno sviluppo molto significativo nel campo delle lattine cilindriche è il contenitore DWI“a due pezzi”, cioè il

può formarsi per imbutitura e successivo stiramento e pressatura delle sue pareti

. La sua grande diffusione nel campo delle bevande gassate e della birra, implica il requisito aggiuntivo che le chiusure devono essere ermetiche sottoposte a una certa pressione interna, in modo da non riprodurre la perdita di gas di anidride carbonica.

I vantaggi evidenti di questo cambiamento sono l’eliminazione di qualsiasi cucitura laterale e la necessità di una sola chiusura tra corpo e coperchio. Anche le lattine irregolari, ottenute per trafilatura superficiale, hanno beneficiato di questa nuova tecnologia di fabbricazione.

Un altro importante passo avanti è stata la riduzione significativa dello spessore del fondo e del corpo. L’uso di materiali più sottili e più resistenti fa risparmiare metallo, e con l’introduzione dell’acciaio a doppia riduzione, le proprietà dei contenitori possono essere mantenute.

Questa evoluzione ha richiesto l’introduzione della tecnologia della “mini chiusura”, che assicura il mantenimento del processo di formazione della chiusura con i nuovi materiali più sottili e duri. Questa sigillatura è anche resa possibile dalle facilitazioni offerte dai contenitori a tre pezzi o imbutiti con cuciture saldate elettricamente. Ovviamente, un elemento di fissaggio più piccolo significa un maggior grado di precisione rispetto agli elementi di fissaggio di dimensioni normali. Tuttavia, se vogliamo implementare correttamente l’uso di materiali molto sottili e duri, è necessario passare alle tecniche di utilizzo della “mini tenuta”, per mantenere il livello minimo dei parametri critici di tenuta. Questo porta con sé la necessità di formare i meccanici e le persone coinvolte nella tecnica di sigillatura convenzionale in questa nuova tecnologia.

Evoluzione della chiusura

Negli ultimi decenni, i corpi e i fondi dei contenitori in acciaio rivestito(banda stagnata, TFS, TFS…), sono stati ottimizzati dagli utenti (ad esempio, miglioramenti nella manipolazione, stoccaggio, condizioni di processo…), e dai produttori di imballaggi (ad esempio, miglioramenti nel processo di fabbricazione, spessori, proprietà…), tenendo conto dell’uso di materiali sottili combinati con un’elevata durezza (ad esempio, l’uso di latta doppia ridotta).

L’uso di spessori più sottili e più rigidi per la fabbricazione dei fondi ha influito direttamente sulla qualità e sull’integrità dei processi di sigillatura. La misura o il tipo di chiusura che è stata definita e adattata, molti anni fa, per l’uso di semplice banda stagnata ridotta, più spessa e morbida, non è necessariamente adeguata per garantire una buona qualità di chiusura quando si usa una lamiera dura e rigida.

Di conseguenza, la dimensione o il tipo di chiusura non si è evoluta in parallelo con il cambiamento delle specifiche del corpo del contenitore e soprattutto della sua base. Quando si applicano con questi materiali i criteri dimensionali dei tipi di elementi di fissaggio in vigore, si generano una serie di problemi, il principale dei quali è la presenza di un livello eccessivo di rughe, che va a scapito della qualità dell’elemento di fissaggio.

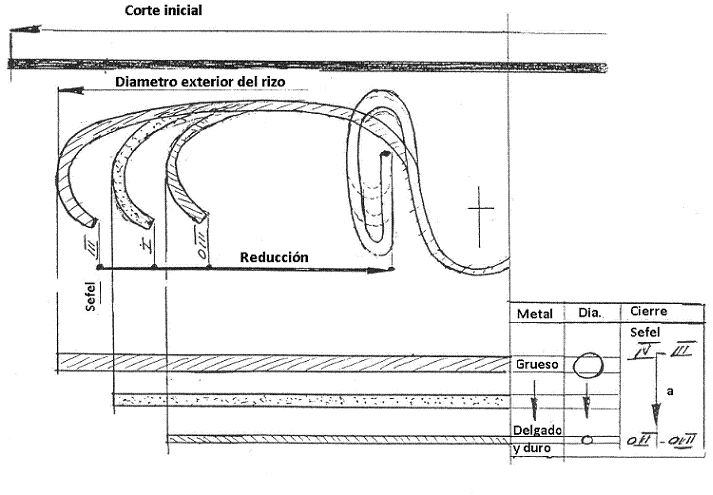

Durante il processo di chiusura, il metallo della parte flangiata del fondo si “riduce”, e questa operazione è più pronunciata quanto più periferica è la punta, essendo massima al bordo. Così il punto “A”, vedi Ildisegno n. 63 passa dalla posizione 1 nel suo stato iniziale sul disco piatto tagliato, alla posizione 2, quando il fondo è già arricciato. Infine si sposta in posizione 3, una volta completata la chiusura.

Figura 63: Evoluzione del metallo nell’ala di un fondo

In questo processo di “riduzione”, c’è un “avanzo” di materiale causato dalla diminuzione del diametro. La tendenza naturale del metallo è quella di formare delle rughe. Mentre queste rughe possono essere minimizzate o eliminate applicando una maggiore compressione durante il processo di sigillatura quando si usa una lamiera “morbida”, ci saranno sempre più difficoltà, indipendentemente dal tipo di rullo sigillante usato, quando si usa metallo sottile e duro. Questa difficoltà aumenterà significativamente nel caso di piccoli diametri di contenitori, compromettendo l’integrità della chiusura. Quindi, per eliminare il gravissimo problema dell’eccessivo raggrinzimento con materiali duri e sottili, è stato necessario ripensare i criteri classici di una chiusura.

L’unica soluzione possibile è ridurre la quantità di metallo della flangia inferiore da “ridurre”, ridimensionando la dimensione della chiusura, secondo le nuove specifiche del corpo e del fondo del contenitore. In breve, la diminuzione dello spessore e l’aumento della durezza del materiale del corpo e soprattutto del fondo, costringe a riprogettare la flangia del corpo e la flangia del fondo, andando a standard di dimensioni più piccole. Questo ha dato origine a una nuova generazione di chiusure designate come “mini chiusure”.

Questo aumenta la gamma di tipi di chiusura con dimensioni più piccole. Questi nuovi tipi sono validi sia per le lame sottili e dure (DR) che per quelle spesse e morbide (SR).

Il disegno nº 64 mostra l’evoluzione del processo di riduzione delle dimensioni della flangia inferiore, che ha avuto luogo negli ultimi decenni, legato all’uso di nuovi materiali. Questo ha portato ad una riduzione del diametro di taglio del disco iniziale, e di conseguenza ad una diminuzione del consumo di materiale, e quindi ad un notevole risparmio.

Figura n. 64: Cambiamento della dimensione della chiusura

L’uso di questo tipo di materiali DR non riguarda solo la chiusura, è necessario ridisegnare il profilo del fondo, modificando elementi come la profondità e la configurazione del bacino, e ridefinendo la forma degli anelli di espansione del pannello centrale.

La riduzione dello spessore del fondo e l’adozione di materiale doppio ridotto richiedono inevitabilmente un raggio minore della base del trogolo inferiore e un aumento della profondità del trogolo per ottenere buoni risultati di tenuta. Questo cambiamento riduce lo sforzo di penetrazione del mandrino nel fondo.

La tecnica di fabbricazione dei “minifissaggi” richiede un grado di precisione maggiore rispetto ai fissaggi convenzionali, gli utensili da utilizzare devono essere di migliore qualità, ed è sempre auspicabile utilizzare parti (mandrini e rulli almeno) rivestite di carburo di cromo o nitruro di titanio. Specifichiamo gli anticipi necessari in ogni operazione di chiusura.

Prima operazione

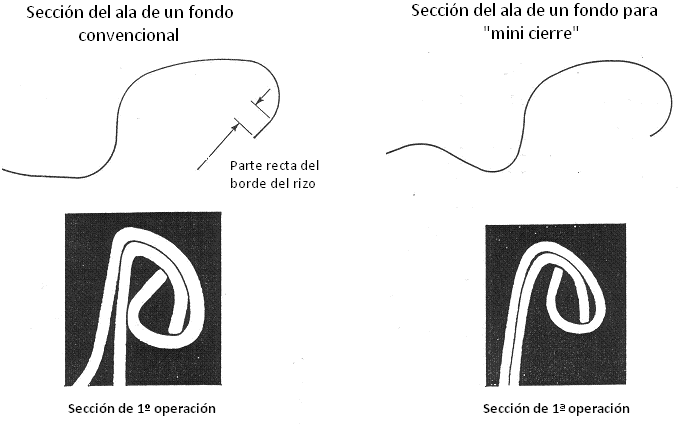

La corretta formazione della prima operazione di chiusura è sempre il fattore più importante per ottenere una buona qualità. La tecnologia “mini-zipper” richiede una cura supplementare al momento del 1° intervento, perché più la lama è dura e sottile, più è difficile controllare la presenza di rughe. Pertanto, il design del profilo di questo rullo è decisivo per il successo di questa fase. Durante il processo di formatura del metallo, è essenziale che il bordo del ricciolo inferiore sia posizionato al centro del raggio della flangia del contenitore. Vedi figura nº 65.

Figura 65: sezione corretta della 1a operazione di una “mini zip”.

Il nuovo design ridotto della flangia inferiore è tale che contiene solo il materiale minimo sufficiente per ottenere la lunghezza corretta del gancio inferiore. Pertanto, se il rullo della 1a operazione non ha un profilo corretto, o è regolato in modo difettoso, e non colloca il materiale della flangia nella sua esatta posizione, si verificherà una sovrapposizione insufficiente alla fine della chiusura. L’alternativa di aggiungere più materiale alla flangia inferiore per garantire un migliore gancio inferiore avrebbe un effetto negativo, perché genererebbe rughe inaccettabili dal punto di vista della tenuta della chiusura.

I fondi progettati per le “mini chiusure” presentano un’estremità o un bordo del ricciolo, in cui la sezione finale dritta è stata eliminata, avendola arrotondata fino al bordo di taglio. La figura 66 mostra la parte diritta dell’estremità del ricciolo in uno sfondo convenzionale e accanto l’aspetto che dovrebbe avere uno sfondo di questo nuovo tipo.

Figura nr. 66: Confronto di una 1a operazione in una cerniera convenzionale e in una mini cerniera mini serratura

Su uno sfondo nero si possono vedere le immagini delle 1° operazioni che entrambi i tipi di riccioli genererebbero. È evidente che questo design dà un controllo aggiuntivo del materiale durante la formazione del gancio inferiore nella 1a operazione della chiusura.

Quando analizziamo l’aspetto della sezione di una 1a operazione, ottenuta con questo nuovo design di sfondo, si può vedere che un miglioramento radicale è stato raggiunto utilizzando questa tecnologia. Il materiale è meglio controllato e può essere collocato nella posizione ottimale.

Seconda operazione.

Insistiamo ancora una volta sullo scopo dell’azione della seconda operazione: comprimere l’insieme ottenuto nella 1a operazione, fino al punto in cui la tenuta della guarnizione è garantita.

Durante questa operazione, la guarnizione di gomma scorre per prendere il vuoto all’interno della guarnizione. Il profilo della seconda bobina operativa, per questo tipo di fondi nuovi, è progettato per soddisfare due requisiti fondamentali. Prima di tutto, la tua silhouette deve essere progettata per ottenere la corretta vestibilità per coprire i parametri critici della chiusura. In secondo luogo, la forma del profilo deve cercare di combinare la pressione di tenuta più bassa possibile con la necessaria tenuta della guarnizione.

La nuova generazione di chiusure, permette di risolvere i problemi generati nelle chiusure convenzionali, con l’aumento della durezza e la diminuzione dello spessore dei materiali, e supporre un progresso nella tecnologia della chiusura.

Valutazione della “mini chiusura”.

Il compito di eseguire una “mini-chiusura” richiede un maggior grado di precisione rispetto a una chiusura convenzionale, per cui è necessario introdurre una serie di azioni speciali nel tipico processo di valutazione di una chiusura classica, come dettagliato di seguito.

1a operazione:

Una volta che la prima operazione di saldatura è stata eseguita dall’aggraffatrice, è necessario valutarla sia dimensionalmente che otticamente. Lo spessore della prima operazione viene misurato e annotato con l’aiuto di un gancio e di un anello – o di un micrometro per le chiusure.

Inoltre, la profondità della cuvetta risultante deve essere misurata dopo questa operazione. Pertanto, con il calibro già indicato nella sezione “VALUTAZIONE DELLA CHIUSURA – Misura della profondità del trogolo”, la profondità del trogolo viene misurata proprio alla fine del raggio del trogolo. A causa delle piccole dimensioni e della configurazione della guarnizione e della riduzione della dimensione della flangia inferiore, è di grande importanza ottenere la corretta profondità del trogolo nella 1a operazione.

Sulle aggraffatrici che usano mandrini “non guidati” e rulli di bloccaggio, è necessario regolare l’altezza del profilo del rullo in relazione al labbro del mandrino usando degli spessimetri, come abbiamo già detto. Per questo tipo di elementi di fissaggio è molto positivo l’uso di gruppi di rulli e mandrini guidati.

Una volta annotate queste due dimensioni, l’elemento di fissaggio ottenuto nella 1a operazione viene tagliato in due punti opposti, lontano dalla zona della cucitura laterale del corpo, e questi tagli vengono osservati sul proiettore di fissaggio. Oltre al rispetto delle misure specificate, la conferma che una buona formazione geometrica della chiusura è stata raggiunta nella sua prima operazione è un aspetto importante per ottenere una buona chiusura finale.

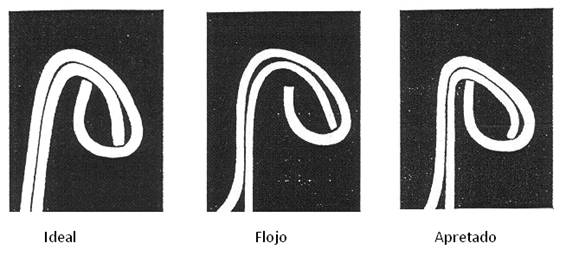

La figura 67 mostra tre tipi di una 1a operazione di “mini-chiusura” che corrispondono ai seguenti risultati:

Figura 67: Diversi tipi di 1a operazione in un mini impianto di chiusura

Ideale: è molto importante che il bordo del ricciolo inferiore sia visto in una posizione coincidente con il centro del raggio della flangia del corpo.

Allentato: se l’elemento di fissaggio è troppo allentato, si genera un gancio inferiore improprio.

Stretto: se la prima operazione è troppo stretta, si verificherà una distorsione tra il gancio inferiore e il gancio del corpo.

2a operazione:

Come nel caso della 1a operazione, è necessario valutare la tenuta ottenuta dimensionalmente e visivamente. Tutte le dimensioni sono annotate su un foglio di controllo del processo, dal quale vengono calcolati i parametri critici.

È essenziale che i misuratori di qualità utilizzati siano in grado di misurare le “mini chiusure”, permettendo letture accurate. Questo è particolarmente importante per i misuratori che misurano la profondità della cuvetta e lo spessore della guarnizione.

Ogni aspetto della chiusura finita è importante, ma i parametri critici che devono essere raggiunti sono essenziali. La sequenza di misure raccomandata è:

Profondità delle cellule:

È importante che lo stilo del misuratore di profondità in cuvetta poggi sull’area in cui termina il raggio della cuvetta. La Figura 68 mostra il punto di contatto dello stilo.

Figura No. 68: Misurazione della cuvetta in un miniblocco

A differenza dei fondi convenzionali, c’è una grande differenza dimensionale tra la profondità della ciotola e la lunghezza della chiusura. La Figura 65 mostra che la ciotola della mini-serratura è molto più grande della chiusura, cosa che non accade con una serratura convenzionale. Per molti aspetti questo significa che la regolazione di una chiusura è più facile, in particolare quelle che usano rulli e mandrini guidati, dove le regolazioni per correggere il rapporto tra questi due elementi della chiusura sono molto difficili.

Sulle aggraffatrici dove c’è una regolazione verticale dell’altezza dei rulli, bisogna prestare particolare attenzione a che il rullo non sia mai in contatto con il bordo vivo del labbro del mandrino. I sofisticati rivestimenti di cui è dotata la maggior parte degli strumenti di chiusura di questa tecnologia vengono distrutti in un istante, se c’è anche solo un leggero contatto.

La profondità del fondo viene misurata in due punti opposti dopo che il contenuto del contenitore è stato svuotato, se la valutazione della chiusura viene effettuata in un conservificio, poiché una falsa lettura può risultare se misurata su un contenitore che è sotto vuoto interno, in particolare su fondi di basso spessore metallico, che è il caso normale nella mini-chiusura.

Lunghezza dell’elemento di fissaggio:

Misurata in due punti, la lunghezza della tenuta riflette principalmente quando la tenuta del secondo corridore è aderente. Inoltre, un attento monitoraggio della lunghezza della guarnizione è un buon indicatore della condizione di usura del primo canale.

Se il secondo rullo di funzionamento è impostato troppo lento, la lunghezza del dispositivo di fissaggio finito sarà corta, ad esempio inferiore a 2,40 mm. Se questo rullo è troppo stretto, la lunghezza della guarnizione può superare i 2,70 mm. Lunghezze di chiusura eccessive possono anche essere un’indicazione che il 1° rullo di manovra è usurato.

Spessore della guarnizione:

Lospessore della guarnizione è legato allo spazio libero in essa, come abbiamo già visto nel concetto “Determinazione dello spazio libero” nella sezione 5ª. VALUTAZIONE DELLA CHIUSURA. Nel caso della “mini chiusura“La differenza è che la costante si riduce da 0,19 mm. massimo a 0,13, a causa del minore spessore del metallo e delle minori dimensioni del dispositivo di fissaggio. L’espressione sarebbe:

Spessore effettivo della guarnizione = (2 Gc + 3 Gf) + 0,13

Lo spessore del corpo nel

imballaggio a due pezzi (DWI)

è difficile da misurare, a causa della vicinanza della transizione dallo spesso al sottile nella zona immediatamente sotto la flangia del corpo. Si dovrebbe quindi chiedere al fornitore dell’imballaggio di fornire queste informazioni. Tuttavia, lo spessore del fondo deve essere misurato accuratamente con lo spessimetro appropriato.

Lo spessore della chiusura deve essere misurato in due punti, a ore 10 e a ore 14, dove ore 12 corrisponde alla posizione della cucitura laterale nelle confezioni a tre pezzi, e in due punti opposti nelle confezioni a due pezzi.

Il processo di preparazione degli elementi di fissaggio, il sezionamento, la raschiatura, ecc., per il mini fastener è analogo a quello già discusso per un elemento di fissaggio convenzionale.

Parametri critici nella mini-chiusura

Serraggio dell’elemento di fissaggio:

Indubbiamente è la valutazione più difficile dell’accettabilità dell’elemento di fissaggio, a causa della soggettività del compito di effettuare una valutazione visiva della condizione del gancio inferiore, per stabilire se l’elemento di fissaggio è abbastanza piatto o no.

Questo è reso ancora più difficile sulla “mini cerniera”, semplicemente perché la piccolezza del gancio inferiore maschera e rende difficile identificare facilmente le rughe senza stirare.

Uno degli obiettivi principali dello sviluppo della “mini cerniera” era quello di assicurare che il metallo inferiore deformato durante l’operazione di cerniera rimanesse sotto controllo, minimizzando così il rischio di rughe resistenti formate nella 1a operazione di cerniera, che potevano essere stirate durante la 2a operazione.

Tuttavia, il materiale sottile di qualità a doppia riduzione (DR) per i fondi richiede un’alta pressione di tenuta per mantenere l’integrità del fondo e per eguagliare o addirittura migliorare le prestazioni delle guarnizioni di fondo convenzionali.

Oltre all’ispezione visiva del gancio inferiore, raccomandiamo di seguire le istruzioni seguenti per assicurarsi che venga presa la decisione corretta nel giudicare la tenuta del fissaggio.

Indicatori della tenuta della serratura:

1º.- Un calcolo diretto dello spazio occupato dalla guarnizione di gomma all’interno della guarnizione dà una buona conferma del grado di pressione nella guarnizione. Questa zona si chiama “spazio libero” e per il suo calcolo si fa riferimento a quanto detto precedentemente su questo punto nelle chiusure convenzionali.

Quando il calcolo viene fatto per una lattina a due pezzi, per le ragioni indicate sopra, si deve chiedere al produttore della lattina lo spessore del metallo del corpo in questa zona (compresa la vernice) per fare il calcolo.

2º.- Per assicurarsi che una tenuta troppo stretta non sia responsabile di un risultato artificialmente elevato del valore del gioco, è necessario considerare altri due fattori:

Prima di tutto, è importante controllare la prova di un “molleggio” dell’elemento di fissaggio guardando una sezione dell’elemento di fissaggio sul proiettore. Nel

figura 69

mostra la simpatia tra una chiusura corretta e una con “molleggio”.

Figura n. 69: Confronto delle serrature

In secondo luogo, se la misura della lunghezza dell’elemento di fissaggio è più grande di quella specificata per un mini elemento di fissaggio. Per esempio, quando è più grande di 2,70 mm.

Se la risposta è stata affermativa ad entrambe le domande, bisogna fare attenzione a definire il corretto giudizio delle condizioni di tenuta, e che vengano fornite informazioni sbagliate per effettuare un riadattamento dell’aggraffatrice, perché se si aumenta la pressione per ridurre il gioco, il risultato sarà peggiore se la tenuta era già sufficientemente stretta.

La valutazione del grado di pressione o di tenuta della mini chiusura segue gli stessi criteri di percentuale in relazione all’altezza del gancio inferiore come per una chiusura convenzionale. Lo stesso vale per i picchi, le rughe, le pieghe, ecc.

Sovrapposizione o sovrapposizione:

Si devono seguire gli stessi criteri di un fissaggio convenzionale, con la differenza che il valore minimo assoluto viene abbassato, come riferimento si può prendere un minimo di 0,9 mm.

Penetrazione del gancio nel corpo:

Si seguono i criteri stabiliti per una chiusura convenzionale.

Difetti visivi:

Si seguono i criteri stabiliti per una chiusura convenzionale.

Influenza della scheda

Le specifiche dimensionali della flangia del corpo del contenitore contribuiranno maggiormente alle prestazioni della chiusura rispetto a quelle di un contenitore convenzionale.

Il valore di questa flangia è solo leggermente ridotto per una chiusura mini, ed è anche possibile chiudere contenitori con fondi convenzionali o per chiusure mini con lo stesso tipo di flangia. Tuttavia è inevitabile che a causa delle dimensioni più piccole dell’ala in quest’ultimo caso, ci sia meno spazio tra il bordo della flangia del corpo e il bordo del ricciolo inferiore dell’ala. Questo costringe le dimensioni della flangia ad essere più sotto controllo, riducendo il suo campo di tolleranza.

Se la flangia fosse eccessiva, ci sarebbe un’interferenza tra essa e il ricciolo, generando flange piegate verso il basso durante l’operazione di chiusura, con conseguenti false chiusure. La Figura 70 confronta le posizioni relative della flangia inferiore e della flangia del corpo di un contenitore convenzionale e di un contenitore con mini-chiusura.

Figura n. 70: Rapporto ricciolo/tavola in serrature convenzionali e mini-serrature

Cambiamenti nella linea di produzione

L’introduzione di fondi in materiale DR richiede cambiamenti nelle condizioni di manipolazione dei fondi nella linea di produzione o riempimento delle lattine. Questi cambiamenti riguardano sia la gestione che l’alimentazione di questi fondi.

La sottigliezza del fondo lo rende molto vulnerabile e può essere danneggiato in diversi punti prima dell’operazione di chiusura. Il danno si presenterà inevitabilmente sotto forma di ammaccature o intaccature nel ricciolo della flangia inferiore, che l’esperienza ha dimostrato che porterà al fallimento della doppia guarnizione se il fondo non viene rimosso dalla torretta di alimentazione inferiore della chiusura prima della chiusura. I difetti tipici sono: cedimenti alla chiusura, picchi, o rughe residue al gancio inferiore.

I danni al carrello elevatore, come risultato di rotoli di fondi impilati sul pallet, che viaggiano a contatto con il montante o le forche del carrello elevatore, sono stati presentati come la causa più comune del problema. Per prevenire questi guasti, i carrelli elevatori dovrebbero essere modificati con un distanziatore sulle forche per evitare il contatto tra il pallet inferiore e il montante del carrello elevatore. Vedi figura nº 71.

Figura n. 71: posizionamento del distanziatore sui carrelli elevatori

Quando si montano questi distanziali, verificare con il produttore del carrello elevatore che lo spostamento del centro di gravità del carico non influisca sulla stabilità della macchina.

Inoltre, gli operatori dei carrelli elevatori dovrebbero essere adeguatamente formati, facendo loro capire la vulnerabilità dei nuovi fondi, nello stesso senso sarà necessario implementare le revisioni nelle “Istruzioni operative” dell’impianto.

Bisogna considerare che i fondi convenzionali sono più insensibili a questi difetti a causa del loro maggiore spessore, il che significa che questi danni si verificano in minore quantità e, anche se si verificano, si trasformano in meno difetti sulla guarnizione. I fondi per la mini-chiusura non danno tale capacità, a causa dello spessore ridotto del materiale.

Conclusioni:

Per ricapitolare e a livello pratico, dobbiamo dire che l’uso di queste mini chiusure permette l’uso di metalli più duri e sottili nei fondi, il che significa un doppio risparmio di materia prima.

a.- Risparmio di spessore a parità di superficie, per mantenere le sue proprietà meccaniche.

b- Risparmi dovuti alla riprogettazione della chiusura, che si riflette in una riduzione della superficie.

D’altra parte, per implementare una nuova chiusura di questo tipo in un determinato formato, si deve tenere presente che si devono fare una serie di modifiche che comportano un costo significativo. Le modifiche da stabilire sono:

- Ricostruzione dell’attrezzatura di taglio della bobina primaria, secondo il nuovo taglio ridotto del fondo ridisegnato. Lo stesso vale per gli utensili di scorrimento secondari per la produzione di nastri.

- Rinnovo degli utensili nelle presse per la fabbricazione del fondo. Questo riguarda sia la matrice che l’attrezzatura della pinza e un riadattamento dell’attrezzatura della gommatrice in base al nuovo diametro esterno del fondo.

- Le chiusure dei produttori di contenitori e dei riempitori richiederanno nuove parti di ricambio per l’alimentazione del fondo e gli utensili di chiusura. Vale a dire, tutte le parti di ricambio che riguardano i fondi devono essere sostituite o modificate (mandrini, rulli, espulsori…), compreso l’alimentatore del fondo che di solito è un elemento costoso.

Tuttavia, anche se l’investimento iniziale è significativo, quando si tratta di formati ad alta produzione, il periodo di recupero è breve.

16º.-PROFITTI NELL’ATTREZZATURA DELLE MACCHINE AGGRAFFATRICI

Negli ultimi decenni, i produttori di attrezzature hanno concentrato i loro miglioramenti nella fabbricazione di macchine aggraffatrici, in varie aree che potremmo specificare nei seguenti segmenti:

– Avanzamento della tecnologia attraverso l’introduzione di nuovi materiali.

– Miglioramento della produttività grazie alla riduzione dei tempi di inattività.

– Miglioramenti nell’integrità degli elementi di fissaggio.

– Riduzione dei costi operativi.

Commenteremo solo il primo di essi. Nuovi materiali nella tecnologia delle guarnizioni:

Questi materiali trovano la loro principale applicazione nelle attrezzature in cui viene utilizzata la tecnologia del miniblocco, in quanto richiede un’alta precisione e qualità nell’attrezzatura.

Nelle macchine aggraffatrici convenzionali, la vita dei rulli normalmente supera la vita del mandrino di un certo margine. Nuovi progressi nei materiali sono stati fatti per produrre parti di utensili (mandrini, rulli, cuscinetti) di durata simile.

A questo proposito, tra gli altri nuovi contributi, meritano di essere evidenziati i seguenti:

A.- Nitruro di titanio: è un rivestimento che viene aggiunto agli utensili (mandrini e rulli) e che migliora significativamente la loro finitura superficiale, riduce i danni alla vernice protettiva dei fondi e aumenta sostanzialmente la vita degli utensili. Un documento su questo argomento è già stato pubblicato su questo sito e può essere consultato accedendo alla pagina:

Strumenti di bloccaggio rivestiti in nitruro di titanio

La figura 72 mostra un mandrino rivestito con questo materiale.

Figura No. 72: Mandrino rivestito di nitruro di titanio

B.- Cuscinetti ceramici per rulli di bloccaggio: L’aumento della durata dei rulli, con l’uso del rivestimento in nitruro di titanio, ha avuto un impatto sull’uso dei cuscinetti utilizzati in essi. Utilizzando un cuscinetto di qualità convenzionale ben lubrificato, si può raggiungere una grandezza di 25 milioni di guarnizioni. Con l’uso di rulli nitrurati, si può raggiungere una durata di vita superiore a 40 milioni di chiusure per rullo. I costi orari del personale qualificato rendono antieconomica la sostituzione dei cuscinetti in questi rulli parzialmente utilizzati. Per ottenere una durata paragonabile a quella del rullo su cui è montato, è stato sviluppato un cuscinetto a contatto angolare opposto, caratterizzato dall’essere composto da sfere in ceramica e da un materiale composito che forma la gabbia. Le razze interne ed esterne del cuscinetto sono in acciaio inossidabile.

Con questo tipo di cuscinetto, è stata ottenuta una significativa riduzione della lubrificazione necessaria. Tenendo conto che molte aggraffatrici hanno bisogno di molti minuti di fermo macchina al giorno, lavorando 24 ore al giorno, il miglioramento della produttività dovuto alla riduzione del tempo di lubrificazione è evidente.

C.- Altri materialiPer i mandrini di chiusura ci sono alcune opzioni di materiali che tendono ad allungare la vita dello stesso oltre al già citato rivestimento con nitruro di titanio, senza entrare nel dettaglio dello stesso come il suo uso oggi è una minoranza, possiamo sottolineare:

– Uso di un rivestimento a base di carburo di cromo.

– Realizzazione di un mandrino formato da un materiale combinato metallo/metallo depositato. Ha un corpo in acciaio semi-inossidabile e un labbro di stoffa.

– Mandrino composto da un materiale metallico/ceramico sinterizzato, che combina le proprietà di entrambi i materiali.

In breve, l’obiettivo è quello di trovare combinazioni di materiali che migliorino la resistenza e la fatica del labbro del mandrino, migliorandone anche la durezza.

17º.-RIASSUNTO DEI DIFETTI ALLA CHIUSURA

Si può scrivere molto sulla chiusura, i suoi possibili problemi di qualità, le cause che la originano e il modo di risolverla, ma quando si presenta una difficoltà, non è facile cercare tra tanta letteratura per trovare il modo di risolverla.

Un modo per abbreviare questo compito è quello di ricorrere a tabelle riassuntive dove, conoscendo il difetto, si indica la possibile causa, e in questo modo si agisce nella direzione indicata. O anche il contrario, noto un possibile errore o imperfezione iniziale, che gli effetti possono generare noi nella chiusura.

Perciò abbiamo preparato le seguenti tabelle a questo scopo.

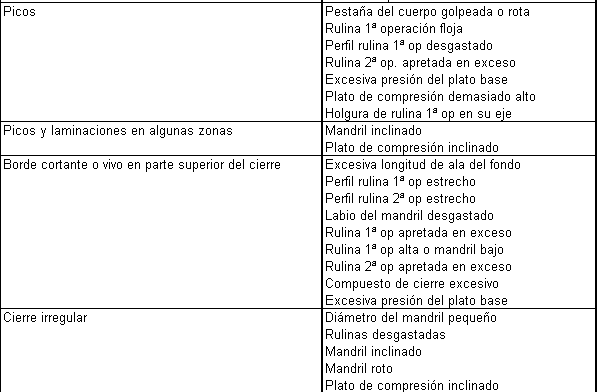

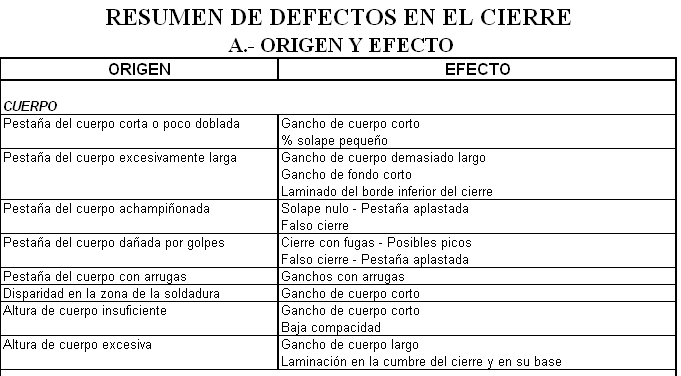

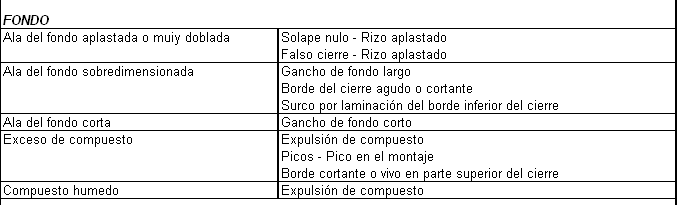

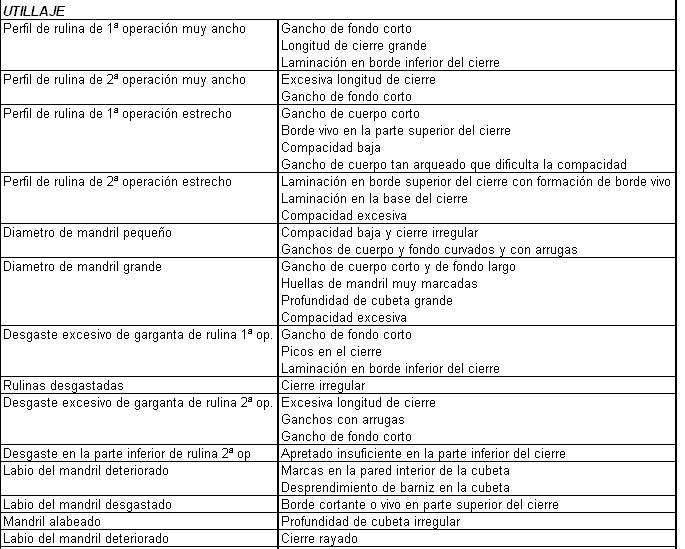

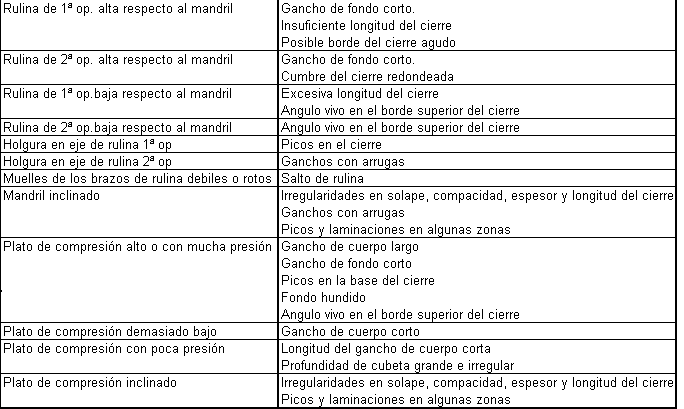

A.-ORIGINE ED EFFETTO

Se osserviamo che alcuni dei componenti iniziali della tenuta, come: fondi allentati, corpi o contenitori vuoti, utensili o impostazioni dell’aggraffatrice, presentano un’anomalia precedente e vogliamo sapere cosa può significare per la tenuta, la seguente tabella cerca di riassumere in modo conciso le diverse opzioni.

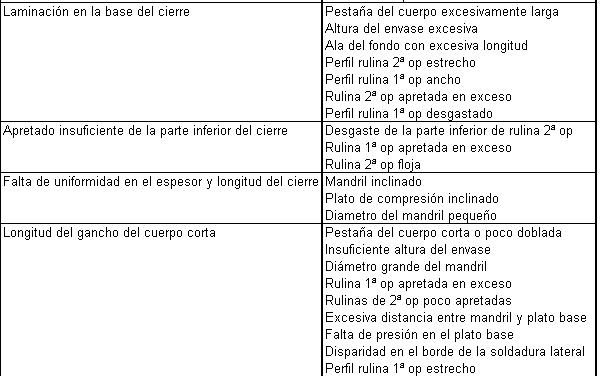

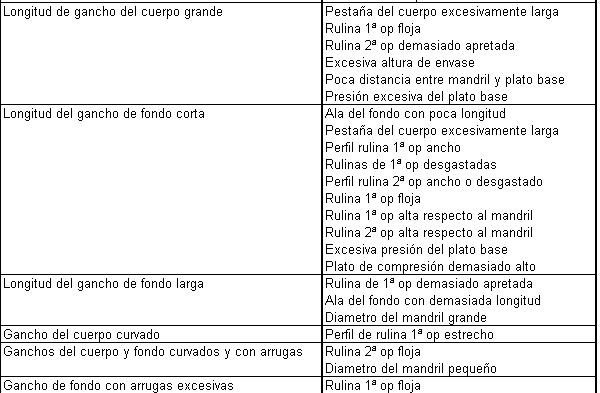

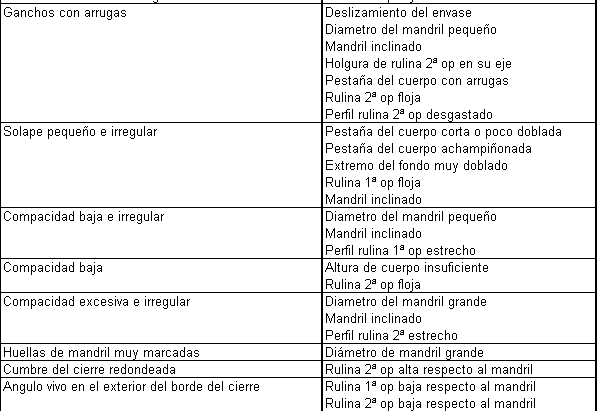

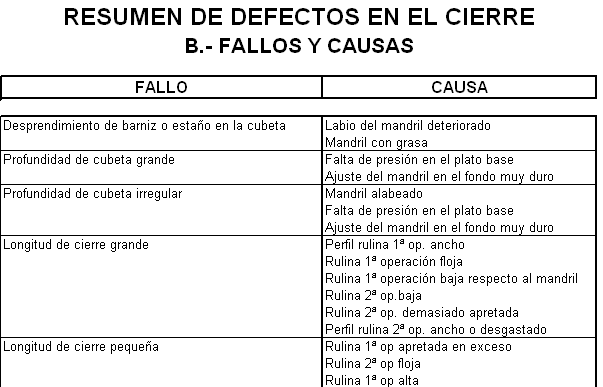

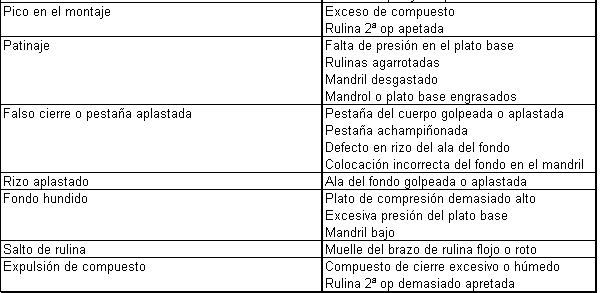

B.- FALLIMENTI E LORO CAUSE

La situazione più comune è il contrario, cioè quando analizziamo un elemento di fissaggio troviamo un particolare difetto e cerchiamo di scoprire la sua possibile origine. La tabella seguente risponde a questa idea.

18º.- SIPNOSI

Come ricapitolazione di questo lavoro, si può dire che per ottenere una qualità ottimale della guarnizione e un’alta efficienza nelle operazioni di sigillatura, è essenziale osservare i seguenti punti:

a.- Qualità della chiusura:

Affinché una guarnizione raggiunga il suo scopo di resistenza e tenuta, deve avere le seguenti caratteristiche:

1.- I ganci del corpo e del fondo devono essere diritti, paralleli e della stessa lunghezza.

2.- Il bordo inferiore della chiusura deve essere attaccato al corpo del contenitore e non mostrare segni di laminazione.

3.- La parte superiore della chiusura non deve presentare spigoli, angoli vivi o segni di laminazione.

4.- La parte superiore dell’elemento di fissaggio deve essere leggermente piatta.

5.- La curvatura esterna della guarnizione deve essere uniforme e tipica del profilo del secondo rullo operativo.

6.- La profondità del trogolo dovrebbe essere leggermente o moderatamente maggiore dell’altezza della chiusura.

7.- Il composto deve coprire qualsiasi spazio vuoto o libero.

8.- La chiusura deve essere uniforme lungo tutto il perimetro.

9.- La compattezza deve essere superiore al 75% nei contenitori rotondi e al 60% nei contenitori sagomati.

10.- Il grado di tenuta deve essere almeno del 75% nei contenitori rotondi e del 60% nei contenitori sagomati.

11.- La sovrapposizione deve essere superiore al 45% e in generale superiore a 1 mm.

12.- La penetrazione del gancio del corpo deve essere almeno del 70%.

b.- Alta efficienza dell’attrezzatura di chiusura.

Affinché le aggraffatrici funzionino correttamente e mantengano una qualità di aggraffatura uniforme, è necessario tenere presente quanto segue:

1.- Effettuare un’efficace manutenzione preventiva dell’aggraffatrice.

2.- Pulire e ingrassare l’aggraffatrice come raccomandato nel manuale della macchina.

3.- Maneggiare l’attrezzatura seguendo rigorosamente le specifiche fornite dal produttore.

4.- Utilizzare la macchina in base alle caratteristiche dei fondi e dei contenitori da chiudere, tenendo conto del tipo di chiusura ideale da utilizzare.

5.- Verificare che l’aggraffatrice stia producendo una qualità di chiusura adeguata.

6.- Annotare tutte le operazioni e le regolazioni effettuate, nonché i risultati ottenuti, per determinare quali sono le azioni più adatte da effettuare quando si ripresentano problemi simili.

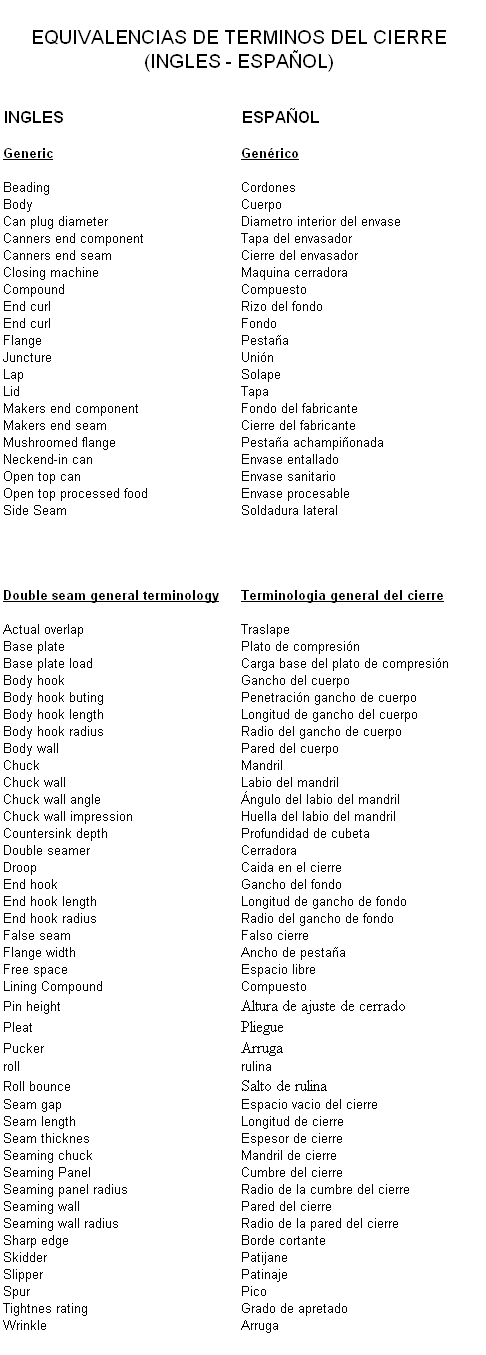

19º.-EQUIVALENZE DI TERMINI DI CHIUSURA: INGLESE – SPAGNOLO

Le fonti di informazione più frequenti sulle chiusure sono di solito scritte in inglese, e a volte è difficile trovare la parola più appropriata nella sua traduzione in spagnolo. È per questo che consideriamo utile, in questo lavoro sulle chiusure, includere una lista dei termini più comuni in inglese, con il loro equivalente in spagnolo.

20º.- BIBLIOGRAFIA

– Foodcan “Euroseam” Manuale della doppia cucitura di Pete Moran

– Seamer Tooling – IX Seminario sulla tecnologia della sigillatura.

– La sigillatura delle lattine” di Pete Moran.

– Manuale di chiusura” – Carnaud Packaging.

– Manuale della doppia cucitura” – CMB Engineering

– Specifiche industriali raccomandate per le lattine di cibo lavorato Opon Top” – MPMA (Metal Packaging Manufacturers Associaton)

– Chiusure e difetti dei contenitori metallici per prodotti alimentari” Carlos Paños – Soivre

– Canning of Fish and Meat” di R.J. Footitt e A. S. Lewis

0 Comments