4ª entrega TEORÍA DEL CIERRE

13º.- ANÁLISIS DE LOS CIERRES

Hay que implantar un sistema de análisis, a partir de los datos periódicos obtenidos en el seguimiento del trabajo de una cerradora. Si la cerradora esta perfectamente ajustada, cualquier cambio significativo en la calidad del cierre, es bastante probable que se deba a los cuerpos o los fondos más que a la propia maquina.

Actualmente se utilizan muy diferentes tipos de cerradoras, desde las de una simple cabeza de cierre a las de 16 cabezas o más. Es esencial que el proceso de cerrado sea estable, en todas las cabezas, necesitándose un riguroso control del proceso de cada cabeza.

Instaurando un análisis de tendencias, apoyado en la representación diaria de los resultados del cierre, se puede establecer, para cada tipo de cerradora, la frecuencia necesaria de las actuaciones de ajuste por objetivos. Las cerradoras bien diseñadas y construidas, pueden necesitar un ajuste por objetivos cada tres meses, mientras que otras deben hacerlo semanalmente.

En el caso de cerradoras para envases irregulares, el proceso de ajuste de objetivos en general no es tan preciso, debido a las limitaciones dentro del diseño de este tipo de maquinas. Sin embargo se pueden aplicar los mismos principios.

En términos generales, para seguir adecuadamente la evolución de los cierres en una cerradora, se pueden aplicar los siguientes principios:

1.- Se debe recoger a intervalos regulares una muestra, normalmente una de cada estación de cierre, marcando su procedencia.

2.- Cada envase se somete a las mediciones y aprobaciones antes indicadas, anotando los resultados obtenidos.

3.- Se deben comparar los resultados de las mediciones con los datos marcados en las especificaciones. Para esto se debe determinar la media de todas las medidas, teniendo en cuenta los máximos y mínimos, confrontando este valor medio obtenido con las especificaciones, así como su rango de variación.

4.- Los resultados obtenidos, se deben comparar con los conseguidos de otras muestras anteriores, a fin de comprobar el estado, de la maquina y poder corregir sus desajustes sin tener que llegar a parar la misma.

5.- Si aparece que el cierre está fuera de control, es conveniente una comprobación de 5 envases por estación para asegurar que son ciertos los valores previamente obtenidos

6.- También es importante llevar a cabo una evaluación de 5 envases por estación, cuando se comience a trabajar después de una larga parada, después de un cambio de formato, o incluso al cambiar utillajes en la maquina.

Si la comparación de las mediciones nos muestran que la maquina se va desajustando, o los cierres que se obtienen se van separando progresivamente de las especificaciones, esto se puede deber a una de las causas siguientes:

a.- Algún cambio en las características de los cuerpos o fondos con que se alimente el equipo.

b.- Suciedad en la maquina.

c.- Desgaste excesivo de alguna parte de la cerradora.

e.- Alguna interferencia o atasco de mecanismos de la maquina.

Se debe recalcar que el control estadístico de los cierres, nos asegura una mayor eficiencia, y nos da una indicación clara de cuando debe actuarse sobre la regulación y ajuste de la cerradora.

En una cerradora de múltiples cabezas de cierre, la tarea de hacer un seguimiento frecuente de varios envases por cabezal, resulta una tarea larga y laboriosa, pero merece la pena realizarla, más aun si dicha maquina se ha dotado de utillajes de nueva tecnología, que son caros; es un contrasentido realizar este gasto para no tener la máquina en todo momento bien ajustada a través de este seguimiento frecuente.

14º.- PROTOCOLOS DE MANTENIMIENTO DE LA CERRADORA

La tarea principal de mantenimiento, con bastante diferencia sobre las otras, es una correcta lubricación. Las áreas más vulnerables de la cerradora son las partes que se mueven a mayor velocidad como los ejes de los mandriles, de platos de compresión, de las rulinas y el sistema de alimentación de fondos.

El eje del mandril y el del plato de compresión son particularmente susceptibles de agarrotarse, no solo por la falta de lubricación, sino también por contaminación con el producto, en el caso de cerradoras en fábricas de conserva.

Después de cada fabricación, se debe emplear un tiempo suficiente de limpieza de aquellas áreas vulnerables, donde el vertido de producto haya podido causar un daño mecánico, o una generación de calor localizada por rozamiento. Una vez terminado el proceso de lavado a presión, es importante realizar un engrasado que asegure la salida del agua atrapada, y en particular de los líquidos de limpieza, para garantizar que los mismos no contaminan las zonas sensibles, como por ejemplo los rodamientos de las rulinas. Es ineficaz desarrollar un ajuste por objetivos si se trata de una maquina obsoleta, con áreas vulnerables corroídas. Esto puede ocurrir con frecuencia en cerradoras que tienen una producción solamente estacional.

Los constructores de cerradoras, realizan esfuerzos de ingeniería para reducir la frecuencia y mantenimiento adecuado de la tarea de engrase. Sin embargo, los sistemas de recirculación de aceite y las instalaciones de autolubricado de las rulinas, solo existen en los equipos modernos. Muchas de la cerradoras antiguas, que todavía funcionan perfectamente, necesitan los cuidados y atenciones necesarias para mantenerse en buenas condiciones, y ser capaces de producir cierres de buena calidad.

15º.- MEJORAS TECNICAS DEL CIERRE Y EVOLUCIÓN DEL MISMO (MINI CIERRES)

Introducción

La llegada al mercado de maquinas cerradoras de alta velocidad, la reducción del espesor en la hojalata así como el incremento de su dureza, la introducción de la hojalata doble reducida, la generalización de uso de envase tipo “dos piezas”, y el aumento del uso de componentes de cierre de otros materiales como el TFS o el aluminio, han hecho que se actualice el concepto de cierre.

En realidad, todo nace de la creciente necesidad de reducir los costes de los envases, provocando continuas mejoras y modificaciones en los procesos de fabricación de los cuerpos y fondos. Un avance muy significativo en el campo de las latas cilíndricas es el envase “tipo dos piezas” DWI, esto es, el bote formado por embutición y posterior estirado y planchado de sus paredes. Su gran difusión en el campo de las bebidas carbonatadas y cerveza, implica el requerimiento adicional de que los cierres han de ser herméticos sometidos a cierta presión interna, para que no reproduzca perdida de gas carbónico.

Las ventajas evidentes de este cambio, son la eliminación de cualquier tipo de costura lateral y la necesidad de un único cierre de unión entre cuerpo y tapa. Las latas irregulares, obtenidas por embutición poco profunda también se han beneficiado de esta nueva tecnología de fabricación.

Otro gran avance, ha sido la significativa reducción del espesor del fondo y cuerpo. Utilizando materiales más delgados y resistentes se ahorra metal, y además con la introducción del acero doble reducido, se pueden mantener las propiedades de los envases.

Esta evolución, ha requerido la introducción de la tecnología del “mini cierre”, que asegura el mantenimiento del proceso de conformación del cierre, con los nuevos materiales más delgados y duros. Este cierre también se ve posibilitado, por las facilidades que presentan al mismo, los envases embutidos o tres piezas con costura soldada eléctricamente. Evidentemente, un cierre más pequeño significa un mayor grado de precisión que los cierres de tamaño normal. Sin embargo, si queremos implantar correctamente el uso de materiales muy delgados y duros, es necesario el cambio a las técnicas de uso del “mini cierre”, para mantener el nivel mínimo de los parámetros críticos de estanqueidad. Esto lleva consigo, la necesidad de formar adecuadamente en esta nueva tecnología, a los mecánicos y personas implicadas en la técnica del cierre convencional.

Evolución del cierre

Durante las últimas décadas, los cuerpos y fondos de envases hechos de acero recubierto (hojalata, TFS…), han sido optimizados por los usuarios (por ejemplo: mejoras en su manejo, almacenamiento, condiciones del proceso…), y fabricantes de embalajes (por ejemplo: mejoras en el proceso de fabricación, espesores, propiedades…), teniendo en cuenta el uso de materiales delgados combinados con elevadas durezas (por ejemplo: el uso de hojalata doble reducida)

El empleo de espesores mas delgados y rígidos para la fabricación de fondos, ha afectado directamente a la calidad e integridad de los procesos de cierre. El tamaño o tipo de cierre que fue definido y adaptado, hace bastantes años, para el uso de hojalata simple reducida, más gruesa y blanda, no es necesariamente adecuado para garantizar una buena calidad de cerrado empleando ahora una hoja dura y rígida.

Como consecuencia de ello, el tamaño o tipo de cierre no ha evolucionado en paralelo con el cambio de especificaciones del cuerpo de los envases y sobre todo de su fondo. Al aplicar con estos materiales los criterios dimensionales de los tipos de cierres en vigor, generan una serie de problemas, siendo el principal de ellos, la presencia de un excesivo nivel de arrugas, lo cual es un detrimento de la calidad del cierre.

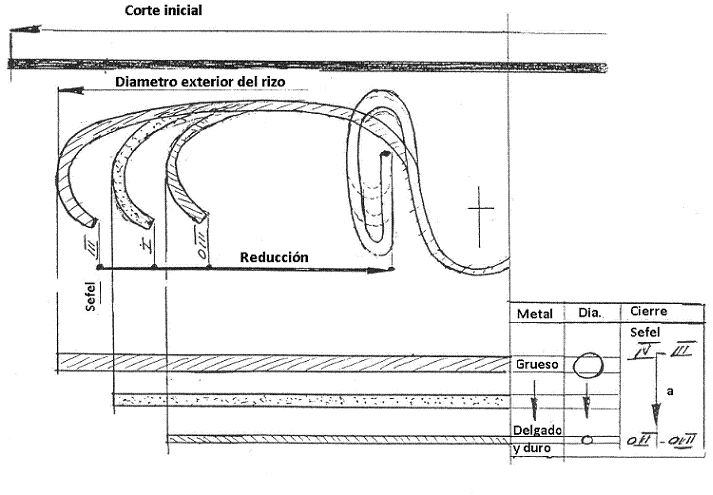

Durante el proceso del cierre, el metal de la parte del ala del fondo es “reducido”, y esta operación es mas pronunciada cuanto mas periférico es el punto, siendo máxima en el borde. Así el punto “A”, ver dibujo nº 63 pasa de la posición 1 en su estado inicial en el disco plano cortado, a la posición 2, cuando el fondo está ya rizado. Finalmente se desplaza a la posición 3, una vez terminado el cierre.

Figura nº 63: Evolución del metal en el ala de un fondo

En este proceso de “reducción”, hay un material “sobrante” originado por la disminución de diámetro. La tendencia natural del metal es formar arrugas. Mientras que estas arrugas pueden ser minimizadas o eliminadas, aplicando un mayor apriete durante el proceso de cierre sí se usa hojalatas “blandas”; habrá más y más dificultad, independientemente del tipo de las rulinas de cierre empleadas, cuando se emplea un metal delgado y duro. Esta dificultad aumentará significativamente en el caso de diámetros de envases pequeños, afectando la integridad del cierre. De ahí que para eliminar el gravísimo problema de un exceso de arrugas con materiales duros y delgados se hizo necesario replantear los criterios clásicos de un cierre.

La única solución posible, es disminuir la cantidad de metal del ala del fondo a ser “reducida”, redimensionando el tamaño del cierre, en función de las nuevas especificaciones del cuerpo y fondo del envase. En resumen, la disminución de espesor y aumento de dureza del material del cuerpo y sobre todo del fondo, obliga a rediseñar la pestaña del cuerpo y el ala del fondo, pasando a estándares de menor tamaño. Esto ha dado lugar a una nueva generación de cierres designados como “mini cierres”

De esta manera, se aumenta el rango de tipos de cierre con tamaños menores. Estos nuevos tipos son validos tanto para hojas delgadas y duras (DR) como para hojas gruesas y blandas (SR).

En el dibujo nº 64, se representa la evolución del proceso de reducción del tamaño del ala del fondo, que ha tenido lugar a lo largo de las últimas décadas, ligado al uso de nuevos materiales. Esto ha llevado consigo, la reducción del diámetro de corte del disco inicial, y por consiguiente un descenso en el consumo de material, y consecuentemente un ahorro significativo.

Figura nº 64: Evolución del tamaño del cierre

El uso de este tipo de materiales DR afectan no solo al cierre, es necesario rediseñar de nuevo el perfil del fondo, modificando elementos como la profundidad y configuración de la cubeta, y redefiniendo la forma de los anillos de expansión del panel central.

La reducción en el espesor del fondo y la adopción de material doble reducido, requiere inevitablemente un radio más pequeño de la base de la cubeta del mismo, y aumentar la profundidad de dicha cubeta para logar conseguir buenos resultados en el cierre. Este cambio reduce el esfuerzo de penetración del mandril en el fondo.

La técnica de realización de los “mini cierres”, exige un grado de precisión superior al cierre convencional, los utillajes a usar deben de mejor calidad, y es siempre deseable utilizar piezas (mandriles y rulinas al menos) recubiertas de carburo de cromo o nitruro de titanio. Precisemos los avances necesarios en cada operación de cierre.

Primera operación

La correcta formación de la primera operación del cierre, es siempre el factor más importante para lograr una buena calidad. La tecnología del “mini cierre” requiere un cuidado adicional en el momento de la 1ª operación, ya que cuanto más dura y delgada es la hoja, más difícil es de controlar la presencia de arrugar. De ahí que el diseño del perfil de esta rulina sea decisivo para tener éxito en este paso. Durante el proceso de conformación del metal, es esencial que el borde del rizo del fondo se posicione en el centro del radio de la pestaña del envase. Ver figura nº 65.

Figura nº 65: Sección correcta de la 1ª operación de un “mini cierre”

El nuevo diseño reducido del ala del fondo, es tal que solo contiene el material mínimo suficiente para conseguir la adecuada longitud del gancho del fondo. Por tanto si la rulina de 1ª operación no tiene un perfil correcto, o está reglada defectuosamente, y no coloca el material del ala en su posición exacta, se producirá un traslape insuficiente al final del cierre. La alternativa de añadir más material al ala del fondo, para asegurar un mejor gancho de fondo tendría un efecto adverso, porque generaría unas arrugas inaceptables desde el punto de vista de apretado del cierre.

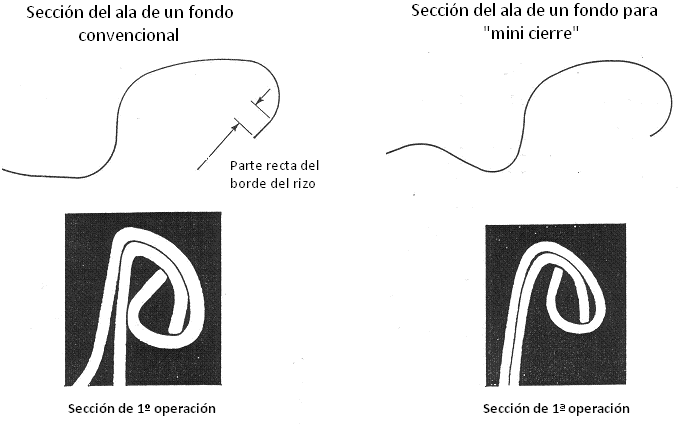

Los fondos diseñados para “mini cierres” presentan un extremo o borde del rizo, en el que ha sido eliminado el tramo recto final, teniendo redondeado el mismo hasta el filo de corte. En la figura 66 se aprecia la parte recta del final del rizo en un fondo convencional y a su lado el aspecto que debe presentar un fondo de este nuevo tipo.

Figura nº 66: Comparación de una 1ª operación en un cierre convencional y un mini cierre

Sobre fondo negro se ven las imágenes de las 1ª operaciones que ambos tipos de rizos generarían. Es evidente que este diseño, da un control adicional del material durante la formación del gancho del fondo en la 1ª operación del cierre.

Cuando analizamos el aspecto de la sección de una 1ª operación, conseguida con este nuevo diseño de fondo, se aprecia que una radical mejora se ha logrado usando esta tecnología. El material se controla mejor y es posible situarlo en la posición óptima.

Segunda operación.

Insistamos una vez más en el fin de la acción de la segunda operación: Comprimir el conjunto conseguido en la 1ª operación, hasta un punto en el cual la hermeticidad del cierre esté garantizada.

Durante esta operación, la junta de goma fluye para ocupar cualquier vacío existente dentro del cierre. El perfil de la rulina de segunda operación, para este tipo de nuevos fondos, se diseña para cumplir dos requerimientos básicos. Primero y ante todo, su silueta se debe diseñar para lograr el correcto apretado, que permita cubrir los parámetros críticos del cierre. En segundo lugar, la forma del perfil debe tratar de compaginar la menor presión posible del cierre con la necesaria hermeticidad del mismo.

La nueva generación de cierres, permite resolver los problemas generados en los cierres convencionales, con el aumento de dureza y disminución de espesor de los materiales, y suponen un avance en la tecnología del cierre.

Valoración del “mini cierre”

La tarea de realizar un “mini cierre” requiere un grado de precisión superior al de un cierre convencional, `por lo que hay que introducir en el proceso típico de valoración de un cierre clásico, una serie de actuaciones especiales que detallamos a continuación.

1ª operación:

Una vez efectuada la 1ª operación del cierre por la cerradora, se precisa valorar la misma tanto dimensionalmente como ópticamente. Con la ayuda de un ganchímetero – o micrómetro para cierres – , se mide y anota el espesor de la 1ª operación.

Además hay que medir la profundidad de cubeta resultante una vez realizada esta operación. Por tanto, con la galga ya señalada en el epígrafe “EVALUACIÓN DEL CIERRE – Medida de la profundidad de cubeta”, se medirá la profundidad de cubeta justo al final del radio de la misma. Debido a la pequeña dimensión y configuración del cierre y la reducción en el tamaño del ala del fondo, es de gran importancia lograr una correcta profundidad de cubeta en la 1ª operación.

En las cerradoras que emplean mandriles y rulinas de cierre “no guiadas”, se requiere recurrir a ajustes de la altura del perfil de la rulina con relación al labio del mandril empleando galgas de espesores, como ya hemos indicado con anterioridad. Para este tipo de cierres es muy positivo emplear conjuntos de rulinas y mandriles guiados.

Una vez anotadas estas dos dimensiones, el cierre obtenido en 1ª operación se secciona en dos puntos opuestos, lejos de la zona de la costura lateral del cuerpo y se observan dichos cortes en el proyector de cierres. Además de cumplir las medidas especificadas, la confirmación de que se ha logrado una buena formación geométrica del cierre en su primera operación, es un aspecto importante para conseguir un buen cierre final

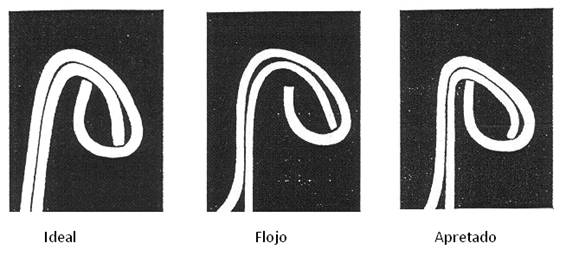

La figura nº 67 muestra tres tipos de una 1ª operación de un “mini cierre” que se corresponden con los siguientes resultados:

Figura nº 67: Diferentes tipos de 1ª operación en un mini cierre

Ideal: Es muy importante que el borde del rizo del fondo se vea que está en una posición coincidente con el centro del radio de la pestaña del cuerpo.

Flojo: Si el cierre está demasiado flojo, se generará un gancho del fondo inadecuado.

Apretado: Si la 1ª operación esta demasiado apretada, se generará una distorsión entre el gancho de fondo y el de cuerpo.

2ª operación:

Como en caso de la 1ª operación, es necesario valorar el cierre obtenido dimensional y visualmente. Todas las dimensiones se anotan en una hoja de control de proceso, a partir de la cual se calculan los parámetros críticos.

Es esencial que las galgas de aseguramiento de la calidad usadas sean capaces para medir “mini cierres”, permitiendo lecturas de precisión. Esto es particularmente relevante para las galgas que miden la profundidad de cubeta y el espesor del cierre.

Cada aspecto del cierre terminado es importante, pero son esenciales los parámetros críticos que deben ser conseguidos. La secuencia de medidas recomendada es:

Profundidad de cubeta:

Es importante que el palpador de la galga de medición de la profundidad de cubeta, apoye sobre en la zona donde termina el radio de la cubeta. En la figura nº 68 se aprecia donde debe hacer contacto dicho palpador.

Figura nº 68: Medición de la cubeta en un mini cierre

A diferencia de los fondos convencionales, existe una gran diferencia dimensional entre la profundidad de cubeta y la longitud del cierre. En el dibujo 65 se aprecia que la cubeta en el mini cierre es mucho mayor que el cierre, diferente de lo que ocurre en un cierre convencional. En muchos aspectos esto significa que ajustar un cerradora es más fácil, particularmente en aquellas que usan rulinas y mandriles guiados, donde los ajustes para corregir la relación entre estos dos elementos del cierre es muy difícil.

En cerradoras donde se da un ajuste vertical en altura de las rulinas, se debe tener un especial cuidado para asegurarnos de que la rulina nunca está en contacto con el borde vivo del labio del mandril. Los sofisticados recubrimientos de que están provistos la mayor parte de los utillajes de cierre en esta tecnología se destruyen en un instante, si hay contracto aunque sea ligero.

La profundidad de cubeta del fondo se mide en dos puntos opuestos después de que se haya vaciado el contenido del envase, si se realiza la evaluación del cierre en una fabrica de conservas, pues puede resultar una falsa lectura se si mide en un envase que está sometido a un vacío interno, particularmente en los fondos de espesor de metal bajo, que es caso normal en el mini cierre.

Longitud del cierre:

Medida en dos puntos, la longitud del cierre refleja primariamente cuando el apretado de la rulina de segunda operación está bien ajustado. Además, un cuidadoso seguimiento de la longitud del cierre es un buen indicador del estado de desgaste de la rulina de primera operación.

Si la rulina de segunda operación esta ajustada demasiado floja, la longitud del cierre acabado será corta, por ejemplo por debajo de 2.40 mm. Si esta rulina esta demasiado apretada la longitud del cierre puede exceder los 2.70 mm. Longitudes de cierre excesivas pueden ser también una indicación de que la rulina de 1ª operación está desgastada.

Espesor del cierre:

El espesor o grosor del cierre está ligado al espacio libre en el mismo, como ya vimos en el concepto “Determinación del espacio libre” en el epígrafe 5ª EVALUACIÓN DEL CIERRE. En el caso del “mini cierre” que estamos tratando, la diferencia estriba en que la constante se reduce de 0.19 mm. máximo a 0.13, debido a los menores espesor de metal y pequeñas dimensiones del cierre. La expresión quedaría:

Espesor real del cierre = (2 Gc + 3 Gf) + 0.13

El espesor del cuerpo en los envases tipo dos piezas (DWI) es difícil de medir, debido a la proximidad de la transición de la zona gruesa a la delgada en el área inmediatamente debajo de la pestaña del cuerpo. Por tanto se le debe pedir al proveedor de envases que facilite este dato. Sin embargo el espesor del fondo debe medirse con precisión con la galga adecuada de espesores.

El espesor del cierre debe medirse en dos puntos, en las posiciones del reloj de las 10 y las 14, donde las 12 se corresponden con la posición de la costura lateral en los envases tres piezas, y en dos puntos opuestos en envases dos piezas.

El proceso de preparación de los cierres, seccionado, desguace, etc, para el mini cierre es análogo al ya comentado para un cierre convencional.

Parámetros críticos en el mini cierre

Apretado del cierre:

Indudablemente el es la valoración más difícil de la aceptabilidad del cierre, debido a la subjetividad de la tarea de llevar a cabo una evaluación visual del estado del gancho del fondo, para establecer si el cierre esta bastante planchado o no.

Esto se hace todavía más difícil en el “mini cierre”, simplemente porque la pequeñez del gancho del fondo, enmascara y dificulta la fácil identificación de las arrugas sin planchar.

Uno de los principales objetivos del desarrollo de “mini cierre”, era asegurar que el metal del fondo deformado durante la operación del cierre, permaneciera bajo control, por tanto minimizando el riesgo de arrugas resistentes formadas en la 1ª operación del cierre, las cuales podrían ser planchadas durante la 2ª operación.

Sin embargo el material delgado de calidad doble reducido (DR) para fondos, requiere una elevada presión de cierre para mantener la integridad del mismo e igualar o incluso mejorar la ejecución de los cierres de fondos convencionales.

Además de la inspección visual del gancho del fondo, recomendamos seguir las siguientes instrucciones para asegurar que se toma la decisión correcta al juzgar lo apretado del cierre.

Indicadores del apretado del cierre:

1º.- Un cálculo directo del espacio ocupado por la junta de goma dentro del cierre, da una buena confirmación del grado de presión en el cierre. Esta zona se denomina “espacio libre” y para su cálculo nos remitimos a lo dicho con anterioridad sobre este punto en los cierres convencionales.

Cuando el calculo se realiza para un envase tipo dos piezas, por las razones dadas anteriormente se debe pedir al fabricante de la lata el dato del grosor del metal del cuerpo en esta zona (incluyendo el barniz) para realizar dicho calculo.

2º.- Para asegurarnos de que un cierre demasiado apretado, no es el responsable de un resultado artificialmente alto del valor del espacio libre, se deben considerar dos factores más:

Primero y más importante, es comprobar si hay evidencia de un “muelleo” del cierre, observando una sección del mismo en el proyector. En la figura 69 se presenta la compasión entre un cierre correcto y otro con “muelleo”.

Figura nº 69: Comparación de cierres

En segundo término, si la medida de la longitud del cierre es más grande que lo especificado para un mini cierre. Por ejemplo, cuando es mayor de 2.70 mm.

Si la respuesta fue afirmativa a ambas cuestiones, se debe tener cuidado en la definición del juicio correcto de las condiciones del cierre, y a que una información errónea sea facilitada para realizar un reajuste de la cerradora, pues si se aumentase la presión para reducir el espacio libre, el resultado será peor si el cierre ya estaba suficientemente apretado.

La evaluación del grado del presión o apretado del mini cierre, sigue el mismo criterio porcentual con relación a la altura del gancho de fondo, que el aplicado para un cierre convencional. Otro tanto se debe decir en lo relacionado a picos, arrugas, pliegues, etc.

Traslape o solape:

Hay que seguir los mismos criterios que para un cierre convencional, con la una diferencia que el valor mínimo absoluto baja, como referencia puede tomarse 0.9 mm mínimo.

Penetración del gancho del cuerpo:

Se siguen los criterios establecidos para un cierre convencional.

Defectos visuales:

Se siguen los criterios establecidos para un cierre convencional.

Influencia de la pestaña

La especificación dimensional de la pestaña del cuerpo del envase, tendrá una mayor contribución a la buena ejecución del cierre que en un envase convencional.

El valor de esta pestaña se reduce poco para un mini cierre, pudiéndose incluso cerrar envases con fondos convencionales o para mini cierre con un mismo tipo de pestaña. Sin embargo es inevitable que debido al menor tamaño del ala en este ultimo caso, haya menos espacio entre el borde de la pestaña del cuerpo y el filo del rizo del ala del fondo. Esto obliga a que estén más bajo control las dimensiones de la pestaña, reduciendo su campo de tolerancia.

Si la pestaña fuese excesiva, habría una interferencia entre ella y el rizo, generando pestañas dobladas hacia abajo durante la operación de cierre, que se traduce en falsos cierres. En la figura nº 70 se comparan las posiciones relativas de ala del fondo y pestaña del cuerpo en el caso de un envase convencional y otro dotado de mini cierre.

Figura nº 70: Relación entre rizo/pestaña en cierre convencional y mini cierre

Cambios en la línea de producción

La introducción de fondos fabricados con material DR, requiere cambios en las condiciones de manipulación de los mismos en la línea de producción de botes o de llenado. Estos cambios afectan tanto al manejo como a la alimentación de estos fondos.

El poco espesor del fondo lo hace muy vulnerable y puede recibir daños en diferentes puntos con anterioridad a la operación de cierre. El daño inevitablemente se presentará en forma de abolladuras o muescas en el rizo del ala del fondo, la experiencia demuestra que se traducirá en fallos en el doble cierre, si dicho fondo no es retirado de la torreta de alimentación de fondos de la cerradora antes del cierre. Defectos típicos son: caída en el cierre, picos, o arrugas residuales en el gancho del fondo.

Daños producidos en la carretilla elevadora, como resultado de rollos de fondos apilados sobre la paleta, viajando en contacto con el mástil o uñas de la carretilla, se han presentado como la causa más común del problema. Para prevenir estos fallos, las carretillas elevadoras deberán modificarse, con un espaciador sobre las uñas para evitar el contacto de la paleta de fondos con el mástil de la misma. Ver figura nº 71.

Figura nº 71: Colocación de espaciador en carretillas elevadoras

Al incorporar estos espaciadores, se deberá verificar con el fabricante de la carretilla que el desplazamiento del centro de gravedad de la carga no afecta a la estabilidad de la máquina.

Además, se deberá formar adecuadamente a los carretilleros, haciéndoles comprender la vulnerabilidad de los nuevos fondos, en el mismo sentido se requerirá implementar revisiones en las “Instrucciones de operación” de la planta.

Se ha de tener muy presente que los fondos convencionales son mas insensibles a estos fallos por su mayor espesor, que hace que estos daños se presenten en menor cantidad, e incluso presentándose se transformen en menos defectos sobre el cierre. Los fondos para el mini cierre no dan tal capacidad, debido al reducido espesor del material.

Conclusiones:

Recapitulando y a niveles prácticos, debemos decir que el uso de estos mini cierres permite el uso de metales más duros y delgados en fondos, lo que supone un doble ahorro de materia prima

a.- Ahorro por espesor a igualdad de superficie, para mantener sus propiedades mecánicas.

b- Ahorro por rediseño del cierre que se refleja en una disminución de superficie.

Por el contrario, para implantar en un formato determinado un nuevo cierre de este tipo, hay que tener en cuenta que es necesario introducir una serie de cambios que suponen un coste importante. Las modificaciones a establecer son:

- Reconstrucción del utillaje de corte de bobinas en scroll primario, en función del nuevo corte reducido del fondo rediseñado. Otro tanto hay que hacer con el utillaje de scroll secundario para la obtención de tiras.

- Renovación del utillaje en prensas para la fabricación del fondo. Esto le afecta tanto al troquel, como al utillaje de rizadora y un reajuste del de la engomadora en función del nuevo diámetro exterior del fondo.

- Las cerradoras de los fabricantes de envases y llenadores requerirán nuevas partes de cambio para la alimentación de fondos, así como utillaje de cierre. Es decir, todas las partes de cambio que afecten a los fondos necesitan ser reemplazadas o modificadas (mandriles, rulinas, expulsores…), incluyendo el alimentador de fondos que suele ser un elemento caro.

Sin embargo, aunque la inversión inicial es importante, cuando se trata de formatos de elevadas producciones, el periodo de retorno de la inversión es corto.

16º.-PROGRESOS EN EL UTILLAJE DE CERRADORAS

En las últimas décadas, los fabricantes de equipo, han centrado sus mejoras en la fabricación de cerradoras, en diversas áreas que podríamos concretar en los siguientes segmentos:

– Avance de la tecnología a través de la introducción de nuevos materiales.

– Mejoramiento de la productividad reduciendo los tiempos muertos de parada.

– Mejoras en la integridad de los cierres.

– Reducción de los costes de operación.

Comentaremos solamente el primero de ellos. Nuevos materiales en la tecnología del cierre:

Estos materiales, encuentran su principal aplicación, en equipos donde se utilice la tecnología del mini cierre, pues la misma demanda una gran precisión y calidad en los utillajes.

En los utillajes convencionales de las cerradoras, la vida de las rulinas normalmente excede de la vida del mandril en un cierto margen. Los nuevos avances en materiales han tenido por fin producir piezas de utillaje (mandriles, rulinas, rodamientos) de duración análoga.

En este sentido, entre otras nuevas aportaciones merecen ser destacada las siguientes:

A.- Nitruro de titanio: Es un recubrimiento que se aporta a los utillajes (mandriles y rulinas) y que mejora sensiblemente la superficie de acabado de los mismos, reduce el daño al barniz de protección de los fondos e incrementa sustancialmente la vida del utillaje. Un trabajo sobre esta materia ya ha sido publicado en esta Web y puede consultarse entrando en la página:

Utillajes de cierre con revestimiento de nitruro de titanio

En la figura nº 72 aparece un mandril recubierto con este material.

Figura nº 72: Mandril recubierto con nitruro de titanio

B.- Rodamientos cerámicos para rulinas de cierre: El aumento de vida de las rulinas, con el uso del recubrimiento de nitruro de titanio, ha tenido un impacto en el uso de los rodamientos empleados en las mismas. Utilizando un rodamiento de calidad convencional bien lubricado, se puede llegar a una magnitud de 25 millones de cierres. Con el uso de rulinas nitruradas se puede alcanzar una duración que excede los 40 millones de cierres por rulina. Los costos horarios del personal cualificado hacen que no sea económico reemplazar los rodamientos en estas rulinas parcialmente usadas. Para conseguir una vida en el rodamiento equiparable a la rulina sobre la que va montado, se desarrolló uno de contacto angular opuesto, caracterizado por estar hecho de bolas de cerámica y un material compuesto que forma la jaula. Las pistas interior y exterior del rodamiento están realizadas en acero inoxidable.

Con este tipo de rodamientos se ha conseguido una significativa reducción de la lubricación requerida. Teniendo en cuenta que muchas cerradoras necesitan bastantes minutos de parada diaria, trabajando 24 horas/día, la mejora de productividad por reducción del tiempo de engrase es evidente.

C.- Otros materiales: Para los mandriles de cierre hay ciertas opciones de materiales que tienden a alargar la vida de los mismos además de la ya enunciada del recubrimiento con nitruro de titanio, sin entrar en el detalle de los mismos pues su utilización hoy por hoy es minoritaria, podemos señalar:

– Uso de un recubrimiento a base de carburo de cromo.

– Realización de un mandril formado por un combinado metal/material de metal depositado. Se trata de un cuerpo de acero semi-inoxidable y un labio “stoody”.

– Mandril compuesto de un metal sinterizado/material cerámico, combinando las propiedades de ambos materiales.

En suma, se trata de buscar combinaciones de materiales que mejoran la resistencia y fatiga del labio del mandril, progresando además en su dureza.

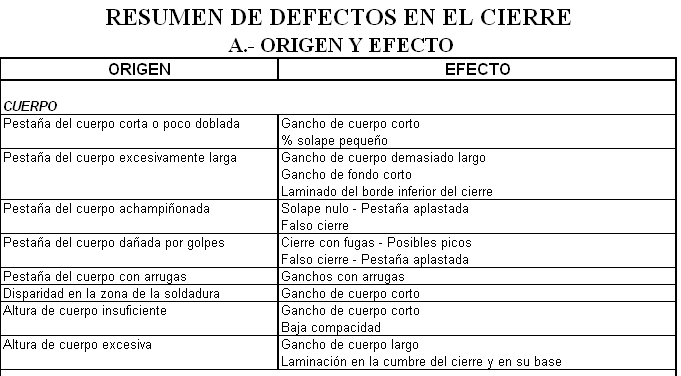

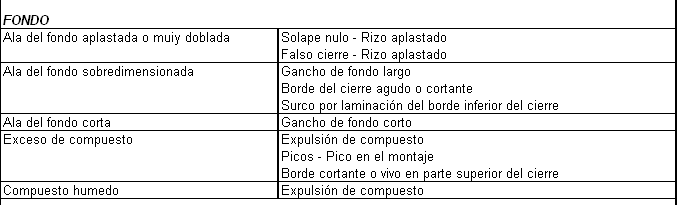

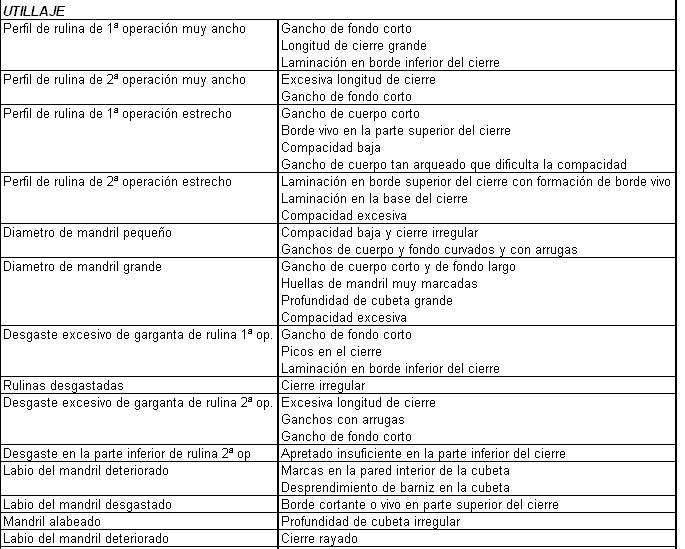

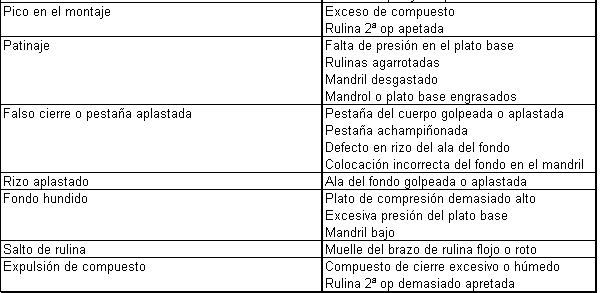

17º.-RESUMEN DE DEFECTOS EN EL CIERRE

Es mucho lo que se puede escribir sobre el cierre, sus posibles problemas de calidad, las causas que lo originan y el modo de solucionarse, pero cuando una dificultad se presenta, no es cómodo andar buscando entre tanta literatura como encontrar una vía para resolverla.

Un modo de abreviar esta tarea, es recurrir a cuadros resumen donde conociendo el defecto nos indiquen la posible causa, y de esta manera actuar en el sentido indicado. O también lo contrario, conocido un posible error o imperfección inicial, que efectos nos puede generar en el cierre.

Por ello hemos preparados los cuadros siguientes enfocados para este fin.

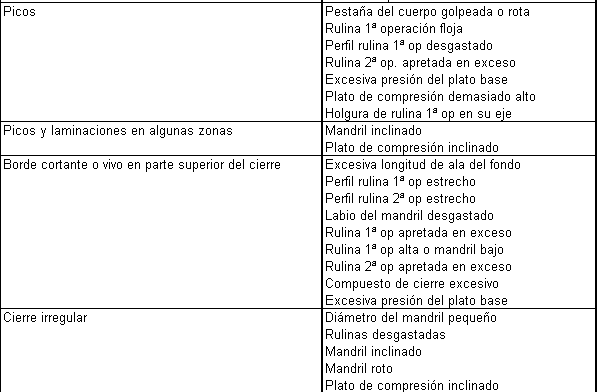

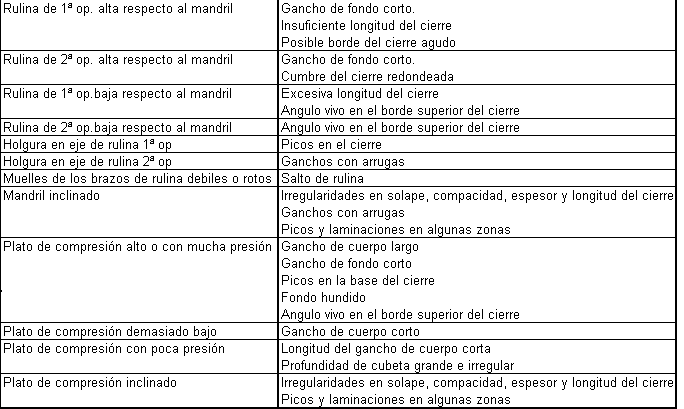

A.-ORIGEN Y EFECTO

Si observamos que algunos de los componentes iniciales del cierre, como son: fondos sueltos, cuerpos o envases vacíos, utillajes o reglajes de la cerradora, presentan una anomalía previa y queremos conocer que puede suponer la misma sobre el cierre, el cuadro siguiente trata de sumariar de forma concisa las diferentes opciones.

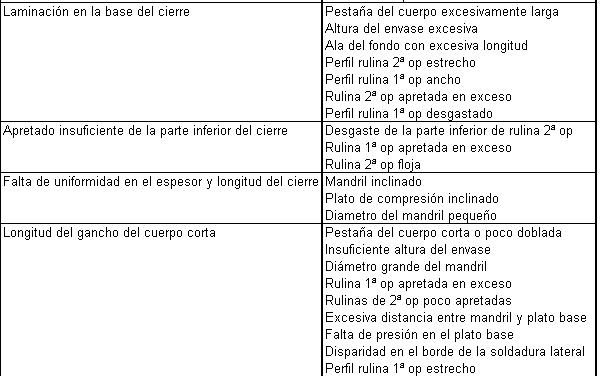

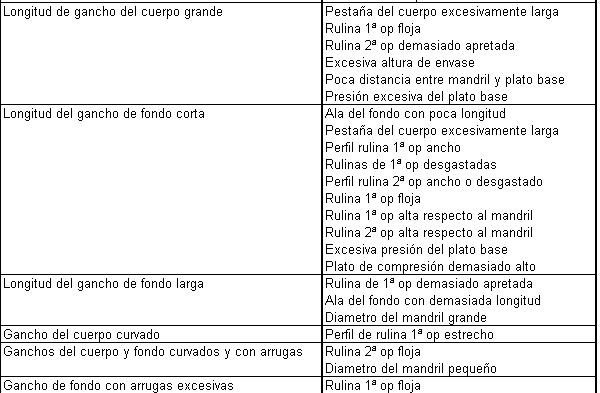

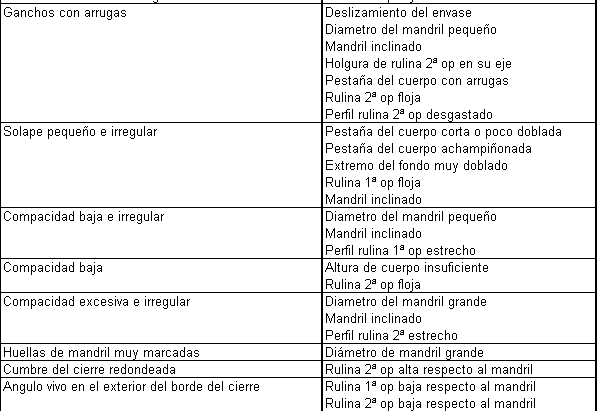

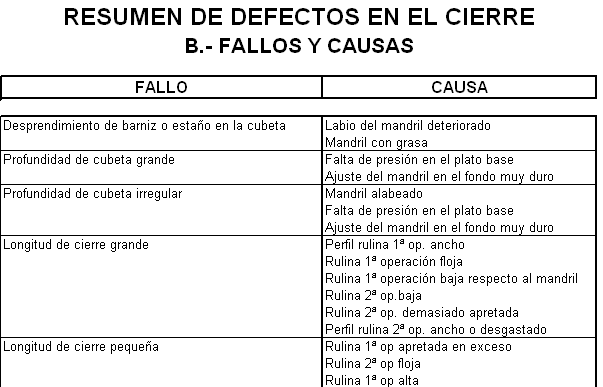

B.- FALLOS Y SUS CAUSAS

Lo más normal es la situación contraria, es decir que nos encontremos al analizar un cierre con un defecto determinado y tratemos de averiguar su posible origen. A esta idea responde el cuadro siguiente.

18º.- SIPNOSIS

Como recapitulación a este trabajo, se puede decir que a fin de obtener una óptima calidad del cierre, y una alta eficiencia en las operaciones de cerrado, es esencial observar los siguientes puntos:

a.- Calidad del cierre:

Para que un cierre cumpla con su finalidad de resistencia y hermeticidad debe poseer las siguientes características:

1.- Los ganchos del cuerpo y del fondo deben ser rectos, paralelos y de la misma longitud.

2.- El borde inferior del cierre debe estar unido al cuerpo del envase y no presentar señales de laminación.

3.- La cumbre del cierre no debe presentar aristas, ni ángulos agudos ni señales de laminación.

4.- La cumbre del cierre debe ser ligeramente plana.

5.- La curvatura exterior del cierre debe ser uniforme y típica del perfil de la rulina de segunda operación.

6.- La profundidad de cubeta debe ser ligera o moderadamente superior a la altura del cierre.

7.- El compuesto debe cubrir cualquier hueco o espacio libre.

8.- El cierre debe ser uniforme a lo largo de todo el perímetro.

9.- La compacidad debe ser superior al 75% en envases redondos y al 60% en envases de forma.

10.- El grado de apretado debe ser como mínimo del 75% en envases redondos y del 60% en envases de forma.

11.-El solape o traslape debe ser superior al 45% y en general superior a 1 mm.

12.- La penetración del gancho de cuerpo debe ser como mínimo el 70%.

b.- Alta eficiencia en los equipos de cerrado.

Para que las cerradoras funcionen adecuadamente y mantengan una uniformidad de calidad en el cierre se ha de tener presente:

1.- Efectuar un efectivo mantenimiento preventivo de la cerradora.

2.- Limpiar y engrasar la cerradora en la forma recomendada en el manual de la maquina.

3.- Manejar el equipo siguiendo de una forma estricta las especificaciones dadas por el fabricante.

4.- Utillar la maquina de acuerdo a las características de los fondos y envases a cerrar, teniendo muy en cuenta el tipo idóneo de cierre a implantar.

5.- Verificar que la cerradora está produciendo una calidad de cierre adecuada.

6.- Anotar todas las operaciones y ajustes efectuados, así como los resultados obtenidos, a fin de determinar cuales son las acciones más idóneas que debemos realizar cuando vuelvan a surgir problemas análogos.

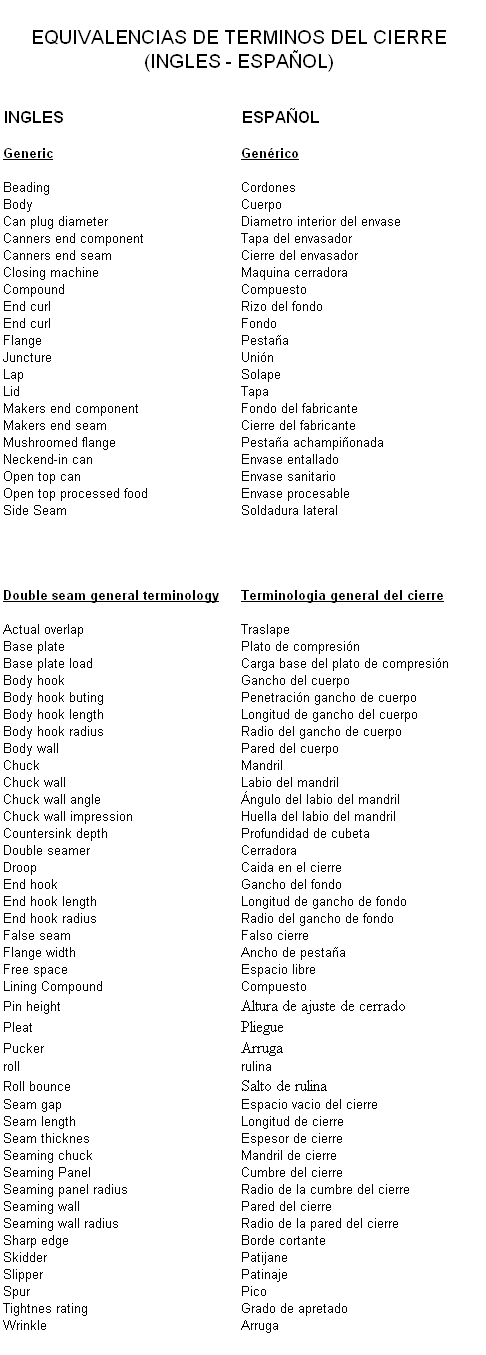

19º.-EQUIVALENCIAS DE TERMINOS DEL CIERRE: INGLES – ESPAÑOL

Las fuentes más frecuente de información sobre cierres suelen estar escritas en ingles, y a veces se presentan dificultades para encontrar la palabra más adecuada en su traducción al español. Por eso consideramos útil, en este trabajo sobre cierres, incluimos un listado con los términos más usuales en inglés, con su equivalente en español.

20º.- BIBLIOGRAFÍA

– Foodcan “Euroseam” Double Seam Manual by Pete Moran

– “Seamer Tooling” – IX Seminario sobre tecnología del cierre.

– “El sellado de las latas “ por Pete Moran.

– “Manual de Cierre” – Envases Carnaud.

– “Double Seam Manual” – CMB Engineering

– “Recommended Industry Specifications for Opon Top Processed Food Cans” – MPMA (Metal Packaging Manufacturers Associaton)

– “Cierres y Defectos de Envases Metálicos para Productos Alimenticios” Carlos Paños – Soivre

– “Enlatado de pescado y carne” por R.J. Footitt y A. S. Lewis

CUANTO ES EL NUMERO DE CIERRES ESTIPULADOS PARA EL CAMBIO DE UTILLAJE CON EL MATERIAL CONVENCIONAL, ES DECIR RULINAS Y MANDRILES DE ACERO RAPIDO

Las pruebas de cierre en la industria deben realizarse con el envase vacío, con un cierre sin contenido; o después de llenar de su contenido y tras vaciar este??

Buenos días,

lo ideal es realizar el análisis del doble cierre con producto en condiciones reales de producción, aunque son bastantes aproximadas si las realizas con agua o incluso con envase vacío.

Dependerá de si tienes muchas latas por desmontarle el doble cierre debido a los múltiples ajustes quizás sea interesante hacerlo con latas vacías o llenas de agua y cuando ya tengáis todos los ajustes de la cerradora realizada entonces verificar con lata en condiciones de trabajo.

Un saludo

El espacio de costura en un cierre de hojalata, cuales son sus valores (mínimos – máximo). en mini cierre y convencional

Que pasa cuando se aprieta demasiado y la goma sellante se escurre del doble sello?

Existe algún equipo que reemplace el uso de tenacillas, que haga el control de sellos de manera mas automatizada?