Se inicia aquí un trabajo sobre la TEORÍA DEL CIERRE, que se publica en cuatro partes o capítulos.

1ª PARTE: ÍNDICE

1º.- INTRODUCCIÓN

2º.- TERMINOLOGÍA

A.- Cuerpo del envase

B.- Fondo del envase

C.- Terminología del cierre propiamente dicho

D.- Utillaje de cerradora

3º.- GENERACIÓN DEL CIERRE:

– Rulinas

– Compresión,

– 1ª operación,

– 2ª operación,

– Sellado del cierre

– Parámetros críticos.

4º.- OPERACIÓN DE CERRADO:

– Cerradoras:

– Cerradoras de latas cilíndricas

– Cerradoras de latas irregulares.

– Piezas básicas del utillaje de cierre

– Rulinas:

– 1ª operación

– 2ª operación

– Mandril

– Plato de compresión

– Expulsor

–Cierres:

– Cierre de latas cilíndricas

– Cierre de latas irregulares.

5º.- EVALUACIÓN DEL CIERRE:

– Preparación.

– Ejecución

1ª Fase:

– A.- Inspección visual

– B.- Medidas exteriores:

– Medida de la profundidad de la cubeta.

– Medición de la longitud de cierre

– Medida de la caída en la unión

– Medición del espesor del cierre Compacidad

2º Fase: Desmontaje del cierre

– Corte del panel central del fondo

– Corte de una sección del cierre

– Desmontaje del cierre

– Preparación del cierre para proyección

3ª Fase: Mediciones internas

– Medición del espesor del metal del cuerpo y fondo

– Determinación del espacio libre

– Medición de ganchos

– Penetración del gancho del cuerpo y traslape

– Comprobación de defectos internos del cierre.

4ª Fase: Fugas

– Detección de fugas

6º.- ACEPTABILIDAD DEL CIERRE (Parámetros críticos):

– Apretado del cierre.

– Penetración del gancho de cuerpo.

– Traslape.

– Ausencia de defectos visuales.

7º.-VALORES RECOMENDADOS DE LOS PARÁMETROS DE LOS CIERRES

8º.- VARIACIONES DIMENSIONALES DEL CIERRE

9º.- DEFECTOS INTERNOS EN UN CIERRE OCASIONADOS POR UN MAL AJUSTE DE RULINAS Y SUS CAUSAS:

– 1ª operación de cierre.

– 2ª operación de cierre:

– Gancho de cuerpo corto

– Gancho de cuerpo largo

– Gancho de fondo corto

– Gancho de fondo largo

– Excesiva longitud del cierre

– Insuficiente longitud del cierre

10º.- CLASIFICACIÓN DE DEFECTOS EN EL CIERRE

11º.- CONTROL Y AJUSTE DIMENSIONAL DE LAS CERRADORAS

12º.- AJUSTE POR OBJETIVOS:

– 1º.- Comprobación del estado mecánico de la maquina cerradora

– 2º.- Verificación que los mandriles y rulinas son los adecuados para el tipo de envase a cerrar

– 3º.- Preparar la maquina para la altura de ajuste de cerrado

– 4º.- Ajustar la presión del plato de compresión

– 5º.-Comprobar la alturas de las rulinas con relación al labio del mandril

– 6º- Verificar las presiones de cerrado de las rulinas y ajustes finales.

– 7º.-Expulsores

13º.- ANÁLISIS DE LOS CIERRES

14º.- PROTOCOLOS DE MANTENIMIENTO DE LA CERRADORA

15º.- MEJORAS TÉCNICAS DEL CIERRE Y EVOLUCIÓN DEL MISMO (MINI CIERRES)

– Introducción

– Evolución del cierre

– Primera operación

– Segunda operación

– Valoración del “mini cierre”

– Parámetros críticos en el mini cierre:

– Apretado del cierre

– Indicadores del apretado

– Solape

– Penetración del gancho de cuerpo

– Influencia de la pestaña.

– Cambios en la línea de producción

16º.- PROGRESOS EN EL UTILLAJE DE CERRADORAS

17º.- RESUMEN DE DEFECTOS EN EL CIERRE:

– ORIGEN Y EFECTO

– FALLOS Y SUS CAUSAS

18º.- SIPSONIS

19º.-EQUIVALENCIAS DE TÉRMINOS DEL CIERRE: INGLES – ESPAÑOL

20º.- BIBLIOGRAFÍA

TEORÍA DEL CIERRE

1º.- INTRODUCCIÓN

Pretendemos con este trabajo presentar de forma clara y detallada, tanto a fabricantes de envases como a envasadores, los fundamentos de la teoría del cierre, para que puedan conocer a fondo las características y tipos de cierre de los botes metálicos.

La lectura atenta de este trabajo ayudará a controlar la calidad de los cierres, así como a regular las maquinas cerradoras. El objetivo principal es auxiliar al personal que toma las decisiones y determina la calidad del cierre. De los juicios valorativos de estas personas depende si una línea de producción va a continuar trabajando o por el contrario tiene que parar.

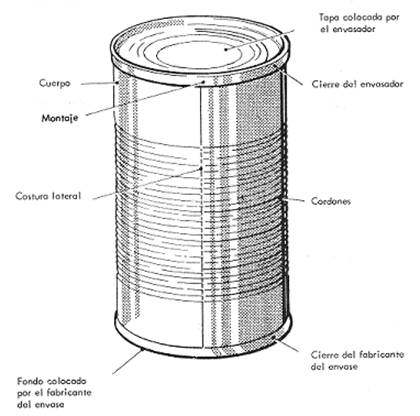

Empecemos por identificar las diferentes partes que componen un envase. La figura nº 1 muestra una lata metálica y sobre ella anotados sus diferentes elementos.

Figura nº 1: Elementos de una lata metálica

Se define como “cierre” o “doble cierre”, el resultado de unir el extremo del cuerpo de un envase con su fondo o tapa. El cierre se obtiene curvando el ala del fondo alrededor de la pestaña del cuerpo, enganchándolas entre sí, hasta producir una unión hermética. Esta unión emplea por tanto una técnica de engatillado o agrafado doble, es decir genera una doble pared de seguridad. Su objetivo es obtener una junta totalmente estanca.

Realizar un buen cierre es una condición esencial, necesaria pero no suficiente, para evitar la contaminación bacteriológica, la corrosión y la alteración del producto. Debe tener unas características mecánicas suficientes para soportar, en condiciones normales, el proceso de llenado, manipulación, transporte y almacenaje.

El mismo se lleva a cabo en unos equipos denominados cerradoras. De estas maquinas hay una gran variedad de diseños y capacidades, desde la mas simples, de operación a mano, hasta las mas complejas, automáticas a elevadas velocidades de producción.

En este documento presentaremos como se genera el cierre, los elementos que lo componen y los utillajes que lo realizan, así como los principales problemas que pueden presentarse durante su ejecución También analizaremos los diferentes diseños y tamaños de los mismos, recomendados en función de los diámetros y características de los envases empleados.

Para el lector no iniciado en esta materia, le sugerimos que empiece por leer en primer lugar la TERMINOLOGÍA del cierre, que viene a continuación, para así poder seguir sin dificultad el léxico empleado a lo largo de este trabajo. El lector con conocimientos previos de este asunto puede saltársela y pasar al punto siguiente.

2º.- TERMINOLOGÍA

A continuación definimos los diferentes términos técnicos que se emplean en la teoría del cierre. Empecemos por enumerar las partes del cuerpo del envase y del fondo que participaran en la confección del cierre.

A.- Cuerpo del envase: En la figura nº 2 se presentan estos elementos

– Costura lateral: Unión lateral del cuerpo del envase, conseguida normalmente por soldadura eléctrica, aunque también puede conseguirse por un proceso de engatillado con aportación de un cemento termoplástico sellante.

– Cuerpo: Parte cilíndrica, rectangular o irregular que forma las paredes del envase.

– Pestaña: Reborde que presenta el cuerpo en cada uno de sus extremos. Está formada por una parte plana, casi perpendicular a la pared del cuerpo del envase, y un arco que une esta parte plana con dicho cuerpo

– Radio de la pestaña: Radio del arco de la pestaña y que la une con el cuerpo.

Figura nº 2: Elementos del cuerpo de la lata que forman parte del cierre

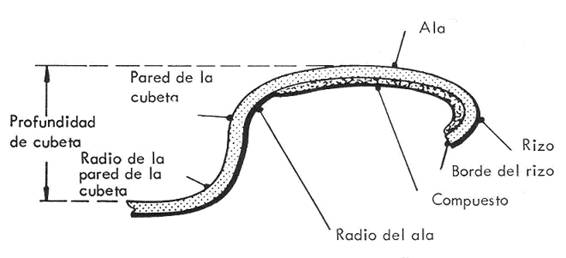

B.- Fondo del envase: En la figura nº 3 se plasman los componentes del fondo que participan en el cierre.

– Ala del fondo: Porción exterior del fondo que se deforma durante la operación de cerrado y pasa a integrarse en el cierre.

– Borde de rizo: Parte final del rizo. En el mismo siempre hay acero expuesto, que lo hace sensible a la oxidación.

– Compuesto (o goma) sellante: Sustancia formulada a base de cauchos sintéticos, que facilita el hermético sellando del cierre. La misma va aplicada sobre la parte interna del ala del fondo.

– Pared de la cubeta: Tabique lateral que delimita la cavidad del fondo, que permite alojar el mandril de cierre

– Profundidad de cubeta: (e) Distancia entre la cumbre del ala (en el caso de fondo suelto), o del cierre (una vez efectuado el mismo) hasta el panel central del fondo. Se debe medir en el punto donde termina el radio de la cubeta del fondo.

– Radio de la pared de la cubeta: Arco que enlaza la parte inferior de pared de la cubeta con el panel central del fondo

– Radio del ala: Arco que enlaza la parte superior de la pared de la cubeta con el ala.

– Rizo: Curvatura hacia dentro del extremo del ala del fondo. Durante el cierre, sirve para iniciar la formación del gancho de fondo.

Figura nº 3: Componentes del fondo para el cierre

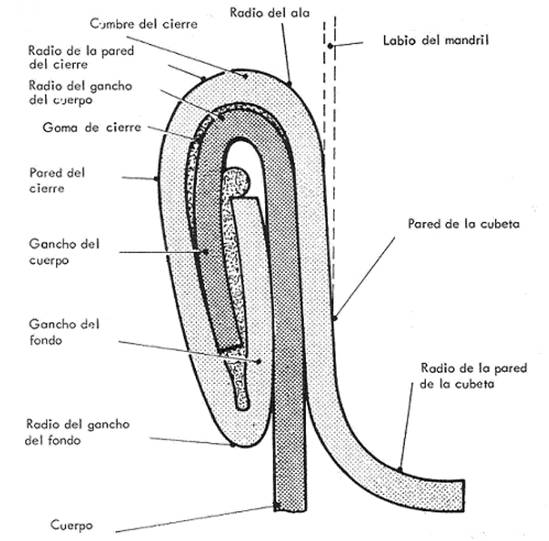

C.- Terminología del cierre propiamente dicho: Aparece reflejada en los dibujos nº 4 y 5. . Aquellos elementos del cierre que son magnitudes físicas – medidas de longitud – quedan reflejadas en el dibujo nº 5 acotadas por medio de una letra.

-Ajuste del mandril: Determina el grado de adecuación del posicionamiento y esfuerzo de penetración del mandril dentro de la cubeta del fondo.

-Arrugas en los ganchos: Son ondulaciones o pliegues formados en sentido vertical en el gancho de fondo. Son indeseables, pues si tienen cierta importancia, pueden afectar a la estanqueidad del cierre.

– Borde cortante: Resalte agudo localizado en la unión entre la cumbre del cierre y la pared de la cubeta

– Borde agudo: Borde cortante en menor grado, no presenta filo vivo sino simplemente un ángulo recto

– Caída en la unión: Deformación hacia abajo del gancho del fondo en la zona de la soldadura lateral.

– Cierre: Es la parte de la lata formada por la unión de los bordes del fondo y el cuerpo, por medio de ganchos o pliegues que se entrelazan y forman una estructura de alta resistencia mecánica. Tiene que ser hermético.

– Compacidad: Relación entre los cinco espesores de metal del cierre y el espesor real del mismo expresada en %.

– Cumbre del cierre: Zona superior redondeada del cierre. Es una parte del ala del fondo ya deformada.

– Espacio libre: Es la diferencia entre el espesor del cierre medido realmente y la suma de los espesores de las cinco hojas que están comprendidas en el cierre.

– Espesor del cierre: (h) Dimensión máxima del cierre medida en el sentido perpendicular al eje del envase. En él están contenidas las cinco capas de metal del cierre.

– Falso cierre: Zona en la que algún tramo de los ganchos del cierre no están agrafados, aunque la apariencia sea de un cierre normal.

Figura nº 4: Terminología del cierre

– Gancho del cuerpo: (d) Porción de la pestaña del cuerpo que se dobla hacia abajo durante la formación del cierre.

– Gancho del fondo: (g) Parte del ala del fondo que se pliega durante el cierre para enlazarse con el gancho del cuerpo.

– Gap: (i) Espacio vacío que queda entre la parte interna de la cumbre del cierre y la zona superior del gancho del cuerpo.

– Huecos: Espacios abiertos situados al final del gancho del fono y del cuerpo que son llenados por el compuesto durante la operación del cierre.

– Huella del mandril: Marcas dejadas por el mandril alrededor de la periferia interna del cuerpo contiguo al radio de la pared de la cubeta, formadas por la presión aplicada por las rulinas de cierre durante el mismo.

– Longitud de cierre: (f) Distancia entre la cumbre y la base del cierre.

– Parámetros críticos: Valores del doble cierre que deben ser satisfechos para lograr su aceptabilidad.

– Pared del cierre: Parte más externa del cierre, formada por la cara exterior del gancho de fondo. Tiene la forma del perfil de la rulina de segunda operación, es decir de curva de amplio radio.

– Patinaje: Formación incompleta del cierre, debido a un desplazamiento de la rulina en la segunda operación.

– Penetración del gancho del cuerpo: (b/c) Relación entre la longitud del gancho del cuerpo y la longitud interna del cierre, expresada como porcentaje. Indica la cantidad del gancho del cuerpo que se ha clavado contra el compuesto o junta del fondo.

– Pico en el montaje: Proyección en ángulo localizada en la base del cierre en la zona de la soldadura lateral

– Presión (o apretado) del gancho del fondo: Altura de las ondulaciones presentes en el gancho del fondo, medida en % de la altura del gancho.

– Radio de la pared del cierre: Curva que enlaza la cumbre del cierre con la pared del mismo.

– Radio del gancho del cuerpo: Curva de plegado en la formación del gancho de cuerpo.

– Radio del gancho del fondo: Curva de plagado en la formación del gancho de fondo.

– Sellado (o sello) primario: El producido al clavarse el gancho de cuerpo, contra la junta de goma o compuesto alojada en el gancho del fondo.

– Sellado (o sello) secundario: El creado por solapamiento y aplastamiento del gancho del cuerpo y el gancho del fondo, en el interior del cierre.

– Solape (o traslape): (a) Es la magnitud de la superposición generada en el cierre entre el gancho del cuerpo y el gancho del fondo.

Como ya hemos dicho más arriba, aquellos elementos del cierre que son magnitudes físicas – medidas de longitud – quedan reflejadas en el dibujo nº 5, que aparece a continuación, acotadas por medio de una letra.

Figura nº 5: Cotas de las partes mensurables de un cierre.

– Unión o montaje: Parte del cierre coincidente con la costura lateral del cuerpo.

D.- Utillaje de cerradora:

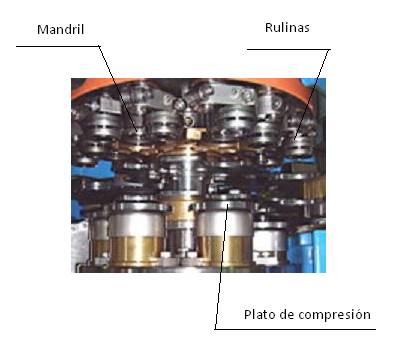

Las piezas de la cerradora que están directamente ligadas con el cierre son los utillajes de la misma. Estas piezas cambian en función del tamaño del envase y del tipo de cierre que queramos realizar. En la foto nº 6 aparecen algunas de ellas. Definimos las mismas y sus principales ajustes:

– Altura de ajuste de cerrado: Es el trayecto entre la cara inferior del mandril de cerrado y la cara superior del plato de compresión. Esta distancia se mide cuando actúa la cumbre de la leva de la primera operación

– Carga base del plato de compresión: Fuerza aplicada a la base de la lata, a través del plato de compresión, durante la formación del cierre.

– Cerradora: Máquina que realiza la operación de cierre entre fondo y cuerpo. También recibe otros nombres como sertidora.

– Expulsor: Pieza de la cerradora ubicada en el centro del mandril, que empuja al envase cerrado para extraerlo, una vez concluida la segunda operación. Tiene regulación en altura y fuerza

– Labio del mandril: Borde del plato mandril en contacto con la pared de la cubeta

– Mandril: Pieza del utillaje de la cerradora que cambia con el diámetro del envase. Se aloja en la cubeta del fondo durante la formación del cierre. Hace la función de yunque contra el que se constituye el cierre.

Foto nº 6: Utillajes de los cabezales de una cerradora

– Perfil de la rulina: Es el contorno necesario, de la parte activa de la rulina, para conseguir el correcto conformado del metal, que se requiere para cumplir las especificaciones de los ganchos de cuerpo y fondo.

– Plato de compresión: Pieza del utillaje de la cerradora que cambia con el diámetro del envase. Sobre él se asienta la lata durante la formación del cierre. Está dotado de movimiento de subida y bajada y actúa cargado con muelles. También recibe la denominación de “plato base”.

– Rulina: Es la pieza de la cerradora que realiza la operación de deformado del metal, para configurar los ganchos de cuerpo y fondo y el enlace entre ellos. Las hay de dos tipos, de primera operación, que forma los ganchos y los enlaza, y de segunda operación, que los aplasta entre sí. Recibe también otros nombres como: Carretillas, ruedas de cierre, moletas, rodillos de cierre…

3º.- GENERACIÓN DEL CIERRE

Otra forma de definir el “cierre” es: “el sellado hermético que se realiza entre el cuerpo de la lata y su fondo”. Se trata de un proceso de deformado del metal, que consta fundamentalmente de dos operaciones, aunque en casos de cierres de envases de forma irregular difíciles, pueden ser necesarias tres operaciones. Para conseguir la estanqueidad, se precisa la utilización de una goma – o compuesto –, que va depositada sobre la parte interna del ala del fondo, y después de realizada la operación de cerrado queda alojada en el interior del cierre.

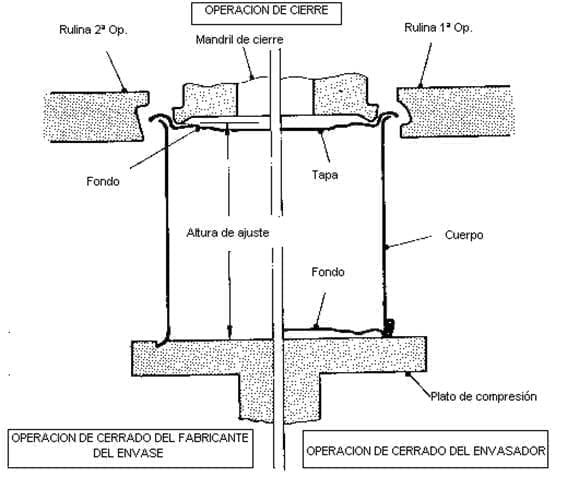

El cierre se efectúa según se ve esquemáticamente en la figura nº 7, y se descompone básicamente en 3 pasos sucesivos:

- situación o colocación del fondo en posición sobre el cuerpo, y el cuerpo del envase en el plato de compresión

- primera operación de cerrado

- segunda operación de cerrado

Figura nº 7: Esquema de la operación de cerrado

Rulinas:

El cierre se realiza por la acción de dos rulinas o rodillos de cierre, que se designan también con diferentes nombre según la zona geográfica, (carretillas, moletas, ruedas, roldanas…). El trabajo de las mismas se divide en una primera operación, seguida de una segunda.

Tienen una garganta, o zona de trabajo, conformada con unas siluetas de forma especial, denominados “perfiles de cierre”. Este perfil es de forma variable según sea de primera o de segunda operación, dependiendo de las características o especificaciones del ala o panel de cierre del fondo de la lata, y del grosor del material que va a ser sellado. Como regla general, cuanto más grande es el tamaño del ala del fondo y más grueso es el material, más ancho y profundo es el perfil de la rulina, o lo que es lo mismo, es función del formato del envase y el calibre del metal empleado en sus componentes. Esto da lugar a que puede utilizarse un mismo tipo de perfil, pero sus dimensiones aumenten o disminuyan en función del tamaño del envase y los espesores de metal.

Entre las rulinas de cierre de primera y segunda operación, la principal diferencia consiste en su perfil y misión, ya que la carretilla de la primera operación tiene como fin fundamental enrollar el ala del fondo alrededor del gancho del cuerpo, al tiempo que forma este. La carretilla de segunda operación tiene como objetivo apretar y planchar el cierre ya iniciado, para lograr la hermeticidad del mismo. Veamos más en detalle estos tres pasos del cierre.

Compresión:

El envase a cerrar – cuerpo y fondo – se sitúa sobre un plato regulable, que puede desplazarse verticalmente, de forma que el envase queda retenido entre este plato y el mandril de cierre.

La compresión se realiza por medio de un resorte, y su misión principal es evitar el movimiento relativo del envase respecto al mandril de cierre, permitiendo la transformación progresiva de la pestaña del cuerpo y ala del fondo durante el cierre.

Primera operación:

Como ya hemos indicado, durante la primera operación de cierre se enrolla de manera suave el ala del fondo sobre la pestaña del cuerpo de la lata, al mismo tiempo que se dobla esta ultima, formando unos ganchos muy holgados, permaneciendo espacio entre sus paredes. En el dibujo nº 8 se representa en dos secuencias el principio y final de este paso.

Figura nº 8: Principio y final de una primera operación de cierre

Como se puede ver fácilmente, la correcta realización de esta primera operación, es determinante para la obtención de un buen cierre, debiéndose tener especial cuidado en su reglaje.

Un corte transversal de la primera operación debe mostrar un buen solapamiento de los ganchos o pliegues del cuerpo y el fondo, y además la ausencia de distorsiones en la formación de la unión. La profundidad de cubeta aumenta ligeramente de forma progresiva durante la primera y segundas operaciones.

Más adelante se darán algunos detalles de la formación del cierre durante la primera operación de cuerpos y fondos de formas irregulares; sin embargo, los principios de aceptabilidad son los mismos, tanto para latas cilíndricas como para las de forma irregular.

Segunda operación:

Una vez realizada la primera operación de cierre, se emplea una segunda rulina de formado para comprimir las cinco capas de metal (dos del cuerpo de la lata y tres del fondo), para dar lugar a una costura hermética. La operación de apretado y planchado de los ganchos de fondo y cuerpo entre sí, se realiza de forma progresiva. La figura nº 9 muestra también el principio y final de este paso. Esta operación, da al cierre la resistencia mecánica y estanqueidad suficiente para soportar con garantías, y en condiciones normales de uso, las diversas etapas del proceso de fabricación y distribución del envasado.

Figura nº 9: Principio y final de una segunda operación de cierre

Sellado del cierre:

En el cierre se pueden identificar dos zonas de sellado. El sello primero se produce al clavarse el borde del cuerpo de la lata, es decir el gancho de cuerpo, contra la junta de goma o compuesto, material de sallado que se encuentra dentro del pliegue formado en el ala del fondo, o gancho del fondo. El sello secundario se crea por el solapamiento y aplastamiento del gancho del cuerpo y el gancho del fondo, en el interior del cierre.

El volumen, tipo y peso de la goma de cierre cambia notablemente con el diámetro de los envases, variando su composición de acuerdo con el producto que vaya a contener el envase. Una falta de compatibilidad entre el compuesto de cierre y el contenido del envase puede dar lugar a contaminaciones del producto y de la goma, perjudicando notablemente las características del cierre.

La aplicación de este compuesto de cierre se realiza por medio de máquinas engomadoras, pudiendo realizarse por diferentes técnicas: tampón, ducha o boquilla. Su regulación en el momento de la aplicación, debe hacerse con suma precaución para evitar problemas de fugas en el envase. La finalidad del compuesto es ocupar el espacio libre y los huecos existentes dentro del cierre.

El cierre así conseguido, debe tener una resistencia mecánica apropiada, y una estanqueidad suficiente en condiciones normales de uso.

Parámetros críticos del cierre:

Los aspectos o factores principales en la formación del cierre, que producen una unión libre de fugas se denominan parámetros críticos de aceptabilidad y son:

– Apretado del cierre: Muestra el grado de estanqueidad. Garantiza que el doble cierre ha quedado bajo la presión suficiente.

– Penetración gancho cuerpo: Refleja el empotramiento del gancho del cuerpo dentro de la altura neta del cierre. Mide la formación del sello primario.

– Traslape (o solape): Manifiesta el solapamiento de los dos ganchos (de cuerpo y de fondo). Mide la formación del sello secundario.

Más adelante volveremos a tratar estos conceptos con mayor profundidad.

4º.- OPERACIÓN DE CERRADO

A.- CERRADORAS

La operación de cierre de los envases de conservas alimenticias o cualquier otro producto, se realizan en las máquinas cerradoras de envases o latas. En principio las mismas se pueden clasificar en dos grandes grupos: Cerradoras de latas cilíndricas y cerradoras de latas irregulares.

Cerradoras de latas cilíndricas

La mayor parte de la latas son cilíndricas. Con esta forma se alcanzan más fácilmente mayores velocidades de llenado y cierre. Las cerradoras que trabajan con bote cilíndrico se dividen en dos tipos:

-1º.- Las que el envase gira durante la operación de cierre. Pueden tener uno o varios cabezales y permiten unas grandes velocidades de cerrado. En ellas, el envase con su tapa, que se alimentan por separado a la maquina, se sitúan entre el mandril y el plato de compresión, manteniendo el expulsor la tapa en su lugar mientras el plato va subiendo hasta colocar el envase en posición de cierre, oprimido contra el mandril. En ese momento comienzan a girar conjuntamente el plato de compresión, el envase y el mandril, produciéndose la primera operación de cierre por la acción de las rulinas correspondientes, que se aproximan portadas en sus brazos y accionadas por una leva; a continuación, por un procedimiento análogo, se efectúa la segunda operación, la misma plancha y acaba el cierre.

Se emplean para la fabricación de botes y también en el llenado de ciertos productos. Para establecer la velocidad de cierre de una maquina, han de tenerse en cuenta factores tales como: diámetro del envase, producto a envasar y posibilidades de derrame del producto.

– 2º.- Las que mantienen el envase sin rotar durante el cierre. En este tipo de cerradoras la lata permanece inmóvil, mientras que el cabezal de cierre de la maquina gira en torno a la lata. En este cabezal van alojados los brazos porta rulinas.

También hay variantes de cerradoras de este tipo que trabajan al vacío para productos determinados como cárnicos, lácteos, etc. Hay varias formas de conseguir un vacío en el proceso de llenado y cierre de un envase:

– Vacío mecánico, por medio de una bomba de vacío, manteniendo el envase durante el cierre en una cámara herméticamente cerrada.

– Vacío por vapor de agua, expulsa el aire inyectando un chorro de vapor en el espacio en cabeza del envase lleno. Cuando el vapor se condensa se produce el vacío.

– Vacío por llenado en caliente, conseguido llenando a tope el envase de producto caliente y por tanto dilatado, cuando se enfría y reduce su volumen se genera una cámara de vacío interior.

En función del producto a envasar se elige un tipo u otro de cerradora, así el prime caso se emplea para productos dietéticos, y el ultimo para productos cárnicos. El uso de vacío siempre reduce la velocidad del ciclo.

Cerradoras de latas irregulares

Con el término irregular se engloba a todos los tipos de latas que no son cilíndricas. Estas cerradoras están diseñadas para realizar el cierre de latas con forma oblonga, oval, rectangular, cuadrada, o en forma de pera; suelen funcionar a velocidades bajas y tienen un diseño complejo. Algunas de estas cerradoras se han diseñado para trabajar en condiciones bajo vacío, lo que complica aún más la operación mecánica de los equipos.

El principio de funcionamiento es el siguiente: las latas llenas de producto llegan a la máquina, bien manual o mecánicamente, hasta la plataforma de cerrado, comúnmente denominada “plato de compresión”, antes de posicionarse el fondo sobre la lata. Por tanto, la colocación del envase y el fondo se efectúa de manera análoga a una cerradora de envase redondo.

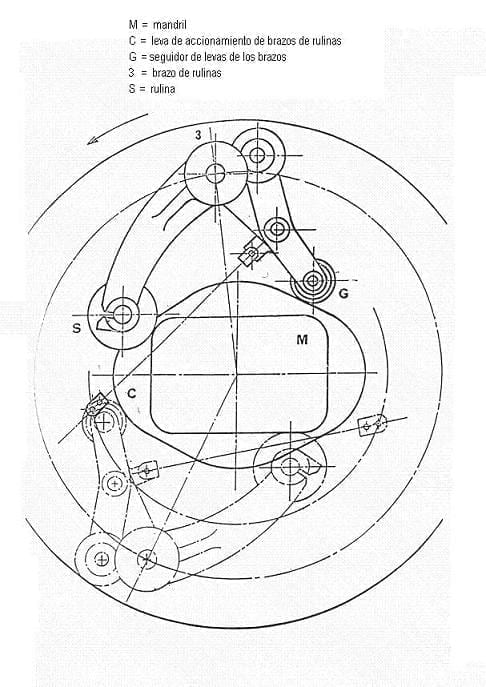

En estas maquinas, las rulinas de la primera operación, que suelen ser una pareja, van colocadas de forma diametralmente opuestas. Las mismas giran alrededor del mandril y el envase, que están parados, ejerciendo sobre este último una presión determinada que es regulada por la acción de una leva. Ver dibujo nº 10.

Figura nº 10: Vista en planta de un cabezal de cierre para envases rectangulares

A continuación y en forma similar, entran en acción las rulinas de segunda operación. Acabado el cierre y separados los brazos portarulinas de segunda operación, actúa el expulsor, que separa el envase del mandril, acompañando al plato de compresión en su movimiento de descenso.

Algunas cerradoras de latas irregulares a vacío, alimentadas a mano elevan la lata en dos fases. Esto significa que una vez que la lata ha sido colocada en el plato, el movimiento mecánico de la maquina eleva la lata hasta un punto por debajo de la rulina de cierre. En esta posición se hace el vacío en la cámara de cerrado. Este vacío desencadena el segundo movimiento de elevación, que sube la lata hasta permitir el comienzo de la operación de cierre. Las cerradoras de mayor velocidad normalmente funcionan con una estación de prevacío antes del cierre.

Algunos tipos de estrella rotatoria, permiten aumentar la velocidad, pero rara vez se superan las 100 latas/minuto. Cuando no es posible conseguir mantener una separación entre el cuerpo y su fondo antes del inicio de la operación de cierre, durante el tiempo que se hace el vacío, entonces se requiere emplear fondos especialmente diseñados, que proporcionan un paso a la salida del aire del interior de la lata. Esto se consigue, haciendo sobre el ala del fondo unas muescas, que apoyan sobre la pestaña del cuerpo, elevando ligeramente el nivel del ala, y dejando por tanto un espacio libre para la salida del aire interior. Sin esta separación, la pestaña del cuerpo de la lata se encajaría sobre la goma del ala del fondo, creando un sellado que impediría la obtención de vacío dentro de la lata. Normalmente se denomina a este tipo de fondo especial como fondo con “dimples”. Mas adelante volveremos sobre la complejidad del cierre de envases irregulares.

Piezas básicas del utillaje de cierre

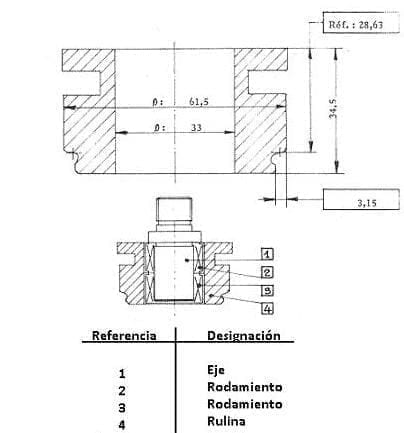

Rulinas: Son rodillos de acero en el caso de fabricantes de envases o acero inoxidable especial para conserveros, con un grado de dureza muy elevado. Van motados sobre un eje o sobre cojinetes. Ver figura nº 11

Figura nº 11: Rulina de cierre

La rulina aquí dibujada es del tipo de doble guía, y en ella se aprecia el montaje de su eje con los rodamientos correspondientes. Las medidas acotadas sobre el dibujo se refieren a las dimensiones adecuadas para un tipo de cerradora especifico – FMC. 521 -. Las cotas encerradas en rectángulo son básicas para un ajuste correcto, ya que marcan las distancias desde el punto de referencia en la garganta de la carretilla a su talón (3.15 mm), y a su superficie de guiado (28.63 mm)

Las zonas de trabajo de estas rulinas están configuradas con unas siluetas de forma especial, denominadas “perfiles de cierre”. El brazo donde se insertan, efectúa un movimiento de aproximación y separación respecto al mandril de manera automática. Este movimiento es mandado por una leva.

Su misión durante el cierre, y su actuación durante el mismo ya han sido descritas más arriba. Las formas y dimensiones de los perfiles de las rulinas, influyen de manera decisiva sobre la hermeticidad del cierre. Las gargantas de las rulinas deben tener un excelente acabado superficial, cuanto superior sea el mismo los resultados serán mejores.

Rulina de primera operación: Su perfil es siempre profundo y estrecho, siendo la curvatura del borde inferior más acusada que la del superior. Ver figura nº 8. El perfil actúa de generatriz para formar los ganchos del cuerpo y fondo. Su objeto es enrollar el metal del ala del fondo con el de la pestaña del cuerpo, quedando esta introducida en aquella. Ver figura nº 8. El cierre resultante presenta una forma exterior redondeada y su altura es inferior a la del cierre terminado.

Rulina de segunda operación: Su perfil es menos profundo y más alto que la de primera operación, presentando una curvatura más acentuada en su borde superior. Ve figura nº 9. Como ya hemos explicado, realiza la operación de acabado presionando el cierre, formado en la primera operación, contra el mandril, de modo que los ganchos queden planchados y rectos. Ver figura nº 9.

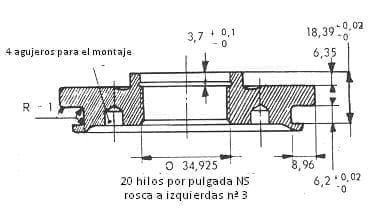

Mandril: Es un plato montado sobre un eje, con un reborde o labio que se ajusta al fondo a cerrar, y cuyas características depende del fabricante del envase. Ver figura nº 12. Sus dimensiones influyen también sobre la forma y configuración del cierre, ya que hace de base de apoyo a la acción de las rulinas.

El mandril representado en sección en la figura nº 12 es un ejemplo típico de plato para envase redondo, para ser usado con rulinas del tipo guiado. Muestra una rosca central de paso fino y a izquierdas, para asegurar que no se afloje con el giro del mismo a derechas. Va dotado de cuatro agujeros en su cara inferior, para una llave especial de montaje y desmontaje. En la misma cara presenta un rebaje para el alojamiento del perfil del fondo.

Figura nº 12: Ejemplo de mandril para fondo redondo

El labio es de forma ligeramente cónica, para facilitar la expulsión del envase cerrado y adaptarse mejor a la forma inicial de la cubeta. Antiguamente la superficie del labio se estriaba para evitar deslizamientos del fondo durante el cerrado, pero esta práctica se ha eliminado por generar daños en el barniz de protección exterior del fondo, que posteriormente daban origen a oxidaciones en la zona. Su parte central presenta un vaciado, que sirve para salvar los anillos de expansión y gradas del perfil del panel del fondo.

El labio del mandril queda definido por cuatro dimensiones básicas que están indicadas en la figura nº. 13

Figura nº13 : Perfil del labio de un mandril

Las mismas son

– Altura de labio S1. El valor de S1 está ligado la profundidad de cubeta (A) del fondo. SEFEL propone la siguiente formula para su determinación:

o S1 = A + 0.13 para todos los fondos redondos iguales o mayores de 60 mm de diámetro

o S1 = A + 10 para los diámetros inferiores a 60 mm.

– Angulo de inclinación del labio: Su valor normal es de 4º. Cuantía admitida por SEFEL

– Radio de la base del labio P1. Su valor normal es de 1 mm. Cuantía admitida por SEFEL.

– Diámetro en el punto de referencia N2: El diámetro N2 se obtiene a partir del diámetro del bloque del punzón de troquelado del fondo (B1), es decir a partir de la pieza que define el diámetro de la cubeta del fondo. SEFEL recomienda la siguiente formula :

N2 = B1 + 0.12

Plato de compresión:

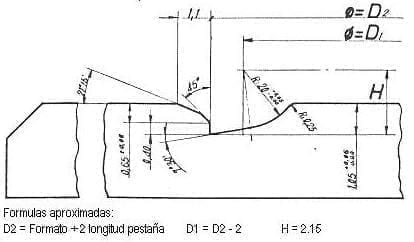

Como ya adelantamos anteriormente, sirve de soporte al envase, centrándolo y transmitiendo la presión del muelle sobre el mandril. Su forma depende de la del extremo del envase. En el caso de cerradoras para fabricación de latas, presenta un perfil copiando del de la pestaña del cuerpo del envase; para cerradoras de llenado tiene unos canales en su superficie, que coincide con el cierre de su base, para fijar el bote en la posición correcta. Ver figura nº 14. En la misma se presenta el perfil de un plato para cerradora de fabricación de envases, y se dan las formulas aproximadas para la determinación de sus medidas, en función del formato a cerrar.

Figura nº 14: Perfil del plato de compresión para cerradora de fabricantes de envases

Va montado sobre un eje. En reposo está a una distancia del mandril superior a la del envase con el fondo posicionado en el momento del cierre. La presión se regula actuando sobre este plato, mas tarde volveremos sobre ello al tratar el ajuste de una cerradora.

El centrado del plato tiene también influencia durante el cierre. Debe de estar perfectamente centrado respecto al eje y lo más paralelo posible al mandril.

Expulsor:

Todas las máquinas cerradoras automáticas están provistas de mecanismos de expulsión, que al mismo tiempo contribuyen al mantenimiento de la correcta posición del fondo sobre el envase, antes de llegar a la posición de cierre. Además el expulsor separa el envase cerrado del mandril, una vez efectuado el cierre.

Este expulsor es un eje, cargado con un resorte, con un pequeño plato en su extremo, que se aloja en un orificio realizado en el centro del plato mandril. Está dotado de un movimiento alternativo (ascendente-descendente) actuando en el centro del fondo. Ver figura nº 15

Figura nº 15: Cabezal de cierre para cúpulas y fondos de aerosoles con expulsor

El cabezal representado en la figura nº 15, es el de una cerradora de cabezales horizontales para el cierre de cúpulas y fondos para envases aerosoles. La parte de arriba del dibujo presenta la sección de un cabezal para cúpulas, en este caso el extractor es más corto para dejar espacio a la mayor altura de la cúpula. La parte de abajo del dibujo muestra el caso de fondos, que tienen una forma cóncava.

En las cerradoras equipadas con inyección de vapor para lograr vacío, es necesaria una completa sincronización de los movimientos del plato de compresión y el expulsor. Al aumentar la velocidad, el ajuste del expulsor resulta más crítico, y debe ser más exacto cuanto más rápido se trabaje.

B.- CIERRES

Cierres de latas cilíndricas

Actualmente los equipos de cerrado para envases cilíndricos, tanto a bote parado como rotatorio, producen cierres uniformes y de alta calidad, con pocos problemas en términos de conformado de metal. Sin embargo, los cambios que se han ido introduciendo en el espesor del material del fondo, con reducciones sensibles del mismo, han obligado a un rediseño del ala de los fondos con el fin de mantener una alta calidad del cierre. Volveremos sobre este tema más adelante.

El uso muy frecuente de envases embutidos en diferentes sectores, como pescado y cárnicos, ha reducido sensiblemente el riesgo de falta de calidad en el cierre, que se reflejaría en alteraciones por fugas. Si se emplea latas tipo tres piezas, con la costura lateral soldada eléctricamente, siempre se produce una zona de menor calidad en el solapamiento de los ganchos de fondo y cuerpo, coincidiendo con la región de la costura lateral, debido a un aumento de espesor del gancho del cuerpo, originado por la soldadura. Este efecto se acentúa hasta un punto que puede ser peligroso cuando se trata de envases con la costura lateral engatillada – o engargolada – con aportación de cemento termoplástico como material sellante. Claro está, que las limitaciones de uso de este tipo de envases a productos sin proceso, reducen sustancialmente el riesgo de fugas. De cualquier manera, las normas de aceptabilidad del cierre que se apliquen, han de garantizar, que se mantiene la integridad adecuada en esa área de alto riesgo de la costura.

Si se compara la calidad de cierre que ahora se consigue, con el uso generalizado de envases tres piezas soldados eléctricamente o embutidos, con los que antiguamente se obtenían con envases engargolados y soldados con soldadura estaño-plomo, los resultados han mejorado de manera muy importante, ya que el cierre se mantiene uniforme en todo el perímetro, sin presentar áreas de alto riesgo, si bien siempre hay un punto de menor calidad en la zona de la costura soldada eléctricamente, como ya hemos indicado.

Cierres de latas irregulares

Hay una serie de mercados que emplean latas de forma irregular, como pueden ser: cárnicos, pescados y aceites comestibles. Sin embargo, la necesidad de conseguir cierres de alta calidad, es más difícil si se emplean estas latas de cuerpo y fondos irregulares, si se compara con los resultados conseguidos con lastas cilíndricas.

Se comprenderá mejor esto, si volvemos a recordar como se realiza el cierre de estas latas. Una vez depositado el fondo sobre el cuerpo del envase, se coloca el conjunto sobre el plato de compresión. Este le eleva y aloja la cubeta del fondo en el plato mandril de cierre. Los brazos portadores de las rulinas de cierre inician su movimiento hacia dentro – recordamos que normalmente hay una pareja diametralmente opuestas de rulinas de cada operación – y contactan con el ala del fondo. Una vez que se realiza este contacto, comienza la operación de deformado del metal. Las rulinas de la primera operación se mueven progresivamente hacia dentro, conforme le dan la vuelta a la lata. La operación de deformado crea una onda de metal frente al perfil de la rulina por la acción de la misma. En las latas cilíndricas esta onda se distribuye uniformemente durante el ciclo de la primera operación de cierre. En las latas irregulares esta operación de formado funciona de la misma manera, con la salvedad que conforme la rulina de la primera operación va rodeando a la lata, la onda de material que discurre delante de la misma al llegar a cada esquina se deposita en ella. Esta falta de control del metal en las esquinas, frecuentemente produce pliegues y arrugas en el gancho del fondo de la primera operación de cierre.

Cuando comienza el ciclo de la segunda operación de cierre, también normalmente por medio de dos brazos porta rulinas, se comprime la unión para producir un cierre hermético con la ayuda de la junta de goma, mantenida la misma con la suficiente presión para producir un cierre libre de fugas. Lógicamente, cuanto menor sea el radio de la esquina de la lata irregular, mayor será el riesgo de formarse fuertes arrugar que falseen el cierre. Se emplean diversos métodos para reducir el riesgo de formación de pliegues y arrugas en las esquinas. El diseño del fondo juega un papel crucial en la solución de estos problemas.

Si el material del ala del fondo se reduce en cada esquina, la onda de metal que se deposita en este punto durante la primera operación de cerrado se reducirá de tamaño. Esto produce un gancho de fondo más uniforme en los lados rectos y las esquinas. Obviamente, son necesarios definir unos parámetros críticos mínimos, y a partir de ellos calcular la reducción en anchura del ala, para así equilibrar el material que se depositará en cada esquina durante el cierre. Para ampliar esta información recomendamos leer el trabajo:

– Cierres de envases rectangulares

Los fabricantes de maquinaria, en conjunción con los metalgráficos, han estudiado el diseño de las operaciones de cerrado para controlar adecuadamente el material en las esquinas de las latas irregulares. La reducción de material del ala en los radios se hace de manera progresiva, iniciándose antes de que acabe el tramo recto de dicha ala. Las rulinas de primera operación suelen también empezar su movimiento en curva de manera gradual, un poco antes de que acabe el lado recto, y antes de llegar al radio de la lata. Así se controla mejor la formación del gancho en los radios.

Otra forma de mejorar el cierre, es que la primera operación del mismo, se realice en dos vueltas alrededor de la lata en lugar de una y fracción, como ocurre en los envases redondos. Esto permite conformar el metal del ala mas suave y progresivamente, con lo que el riesgo de pliegues y arrugas disminuye.

– Pinchando aquí puede acceder a la 2ª parte de este trabajo

Volver a Doble Cierre Mundo Latas

CUAL ES LA VIDA UTIL DE UN MANDRIL?, O A QUE NUMERO DE ENVASES CERRADOS SE DEBE CAMBIAR EL MANDRIL

QUE % DE ALA DE HABER ENTRE UN FONDO Y EL CUERPO DE UN ENVASE RECTANGUMAR

En la cerradora de latas marca Ferrum los Platos Elevadores y los Chucks giran en sentido de las manecillas del reloj mientras Platos y Chucks de las cerradoras Angelus y de otras marcas giran en sentido contrario a las manecillas del reloj. Ambas maquinas cierran bien por lo que no veo cual es la razon de trabajar uno u otro sentido de giro