यहां बंद होने के सिद्धांत पर एक काम शुरू होता है, जो चार भागों या अध्यायों में प्रकाशित होता है।

भाग 1: सूचकांक

1º.- परिचय

2º.- शब्दावली

ए.- कंटेनर का शरीर

बी.- कंटेनर के नीचे

सी.- समापन की शब्दावली ही

डी.- सीमर टूलींग

3º.- क्लोजर जेनरेशन:

– रौलिनास

– संपीड़न,

– पहला ऑपरेशन,

– दूसरा ऑपरेशन,

– समापन की सीलिंग

– महत्वपूर्ण मापदंड।

4º.- समापन ऑपरेशन:

– सीमर्स:

– बेलनाकार कैन सीमर्स

– अनियमित कैन सीमर्स।

– क्लोजिंग टूलींग के मूल भाग

– रोलर्स:

– पहला ऑपरेशन

– दूसरा ऑपरेशन

– चक

– संपीड़न प्लेट

– बेदखलदार

– समापन:

– बेलनाकार डिब्बों का बंद होना

– अनियमित डिब्बों को बंद करना।

5º.- समापन का मूल्यांकन:

– तैयारी।

– कार्यान्वयन

पहला चरण:

– ए .- दृश्य निरीक्षण

– बी.- बाहरी माप:

– बाल्टी की गहराई का माप.

– बंद होने की लंबाई का माप

– जोड़ में गिरावट का माप

– सीम मोटाई कॉम्पैक्टनेस का मापन

दूसरा चरण: क्लोजर को अलग करना

– केंद्रीय निचले पैनल का कट

– क्लोजर के एक हिस्से को काटना

– क्लोजर को अलग करना

– प्रक्षेपण के लिए सीवन की तैयारी

तीसरा चरण: आंतरिक माप

– शरीर और तली की धातु की मोटाई का माप

– खाली स्थान का निर्धारण

– हुक का माप

– बॉडी हुक पैठ और ओवरलैप

– क्लोजर में आंतरिक दोषों की जाँच करना।

चौथा चरण: लीक

– रिसाव का पता लगाना

6º.- समापन की स्वीकार्यता (महत्वपूर्ण पैरामीटर):

– टाइट क्लोज़र.

– शरीर हुक का प्रवेश.

– ओवरलैप.

– दृष्टि दोषों का अभाव.

7º.- सीम के पैरामीटर्स के अनुशंसित मान

8º.- क्लोजर के आयामी बदलाव

9º.- गलत रोलर समायोजन के कारण सीम में आंतरिक दोष और उनके कारण:

– पहला समापन ऑपरेशन।

– दूसरा समापन ऑपरेशन:

– छोटा बॉडी हुक

– लंबा बॉडी हुक

– छोटा निचला हुक

– लंबा निचला हुक

– अत्यधिक समापन लंबाई

– अपर्याप्त समापन लंबाई

10º.- सीम में दोषों का वर्गीकरण

11º.- सीमर्स का नियंत्रण और आयामी समायोजन

12º.- उद्देश्यों द्वारा समायोजन:

– 1º.- सिलाई मशीन की यांत्रिक स्थिति की जाँच करना

– 2º.- सत्यापन कि मैंड्रेल और रोलर्स बंद किए जाने वाले कंटेनर के प्रकार के लिए उपयुक्त हैं

– 3º.- बंद समायोजन ऊंचाई के लिए मशीन तैयार करें

– 4º.- संपीड़न प्लेट के दबाव को समायोजित करें

– 5º.-मंड्रेल के होंठ के संबंध में रोलर्स की ऊंचाई की जांच करें

– 6º- रोलर्स के समापन दबाव और अंतिम समायोजन को सत्यापित करें।

– 7º.-इजेक्टर

13º.- क्लोजर का विश्लेषण

14º.- सीमर रखरखाव प्रोटोकॉल

15º.- क्लोजर के तकनीकी सुधार और उसी का विकास (मिनी क्लोजर)

– परिचय

– समापन का विकास

– पहला ऑपरेशन

– दूसरा ऑपरेशन

– “मिनी क्लोजर” का आकलन

– मिनी सीम में महत्वपूर्ण पैरामीटर:

– टाइट क्लोज़र

– जकड़न संकेतक

– ओवरलैप

– बॉडी हुक पैठ

– टैब का प्रभाव.

– उत्पादन लाइन में परिवर्तन

16º.- सीमर्स की टूलींग में प्रगति

17º.- क्लोजर में दोषों का सारांश:

– उत्पत्ति और प्रभाव

– विफलताएँ और उनके कारण

18º.- सिम्पसोनिस

19º.- समापन शर्तों के समकक्ष: अंग्रेजी – स्पेनिश

20º.- ग्रंथ सूची

समापन सिद्धांत

1º.- परिचय

इस काम के साथ हम कंटेनर निर्माताओं और पैकर्स दोनों को क्लोजर सिद्धांत के मूल सिद्धांतों को स्पष्ट और विस्तृत तरीके से प्रस्तुत करने का इरादा रखते हैं, ताकि वे धातु के डिब्बे को बंद करने की विशेषताओं और प्रकारों को पूरी तरह से समझ सकें।

इस कार्य को सावधानीपूर्वक पढ़ने से सीम की गुणवत्ता को नियंत्रित करने के साथ-साथ सीमिंग मशीनों को विनियमित करने में मदद मिलेगी। मुख्य उद्देश्य उन कर्मियों की सहायता करना है जो निर्णय लेते हैं और समापन की गुणवत्ता निर्धारित करते हैं। क्या कोई उत्पादन लाइन काम करना जारी रखेगी या इसके विपरीत, उसे बंद करना होगा, यह इन लोगों के मूल्य निर्णय पर निर्भर करता है।

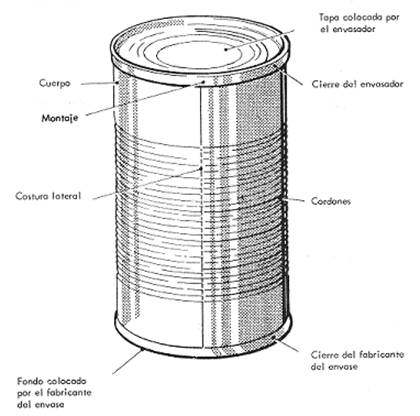

आइए कंटेनर बनाने वाले विभिन्न भागों की पहचान करके शुरुआत करें। चित्र संख्या 1 एक धातु के डिब्बे और उस पर अंकित उसके विभिन्न तत्वों को दर्शाता है।

चित्र संख्या 1: धातु के डिब्बे के तत्व

इसे “क्लोजर” या “डबल क्लोजर” के रूप में परिभाषित किया गया है, जो किसी कंटेनर के शरीर के अंत को उसके तल या ढक्कन के साथ जोड़ने का परिणाम है। समापन शरीर के निकला हुआ किनारा के चारों ओर निचले पंख को मोड़कर, उन्हें एक साथ जोड़कर प्राप्त किया जाता है, जब तक कि एक भली भांति संघ का निर्माण न हो जाए। इसलिए यह संघ डबल-सिलाई या क्लिपिंग तकनीक का उपयोग करता है, यानी यह एक दोहरी सुरक्षा दीवार उत्पन्न करता है। इसका उद्देश्य पूरी तरह से जलरोधी जोड़ प्राप्त करना है।

उत्पाद के बैक्टीरियोलॉजिकल संदूषण, क्षरण और परिवर्तन से बचने के लिए अच्छी तरह से बंद करना एक आवश्यक शर्त है, जो आवश्यक है लेकिन पर्याप्त नहीं है। इसमें सामान्य परिस्थितियों में, भरने, संभालने, परिवहन और भंडारण प्रक्रिया को झेलने के लिए पर्याप्त यांत्रिक विशेषताएं होनी चाहिए।

इसे सीमर्स नामक उपकरण में किया जाता है। इन मशीनों के डिज़ाइन और क्षमताओं की एक विस्तृत विविधता है, सबसे सरल, हाथ से संचालित, सबसे जटिल, उच्च उत्पादन गति पर स्वचालित तक।

इस दस्तावेज़ में हम प्रस्तुत करेंगे कि क्लोजर कैसे उत्पन्न होता है, इसे बनाने वाले तत्व और इसे बनाने वाले उपकरण, साथ ही इसके निष्पादन के दौरान उत्पन्न होने वाली मुख्य समस्याएं। हम इसके विभिन्न डिजाइनों और आकारों का भी विश्लेषण करेंगे। उपयोग किए गए कंटेनरों के व्यास और विशेषताओं के आधार पर अनुशंसित।

इस मामले में अनभिज्ञ पाठक के लिए, हमारा सुझाव है कि आप पहले समापन शब्दावली को पढ़कर शुरुआत करें, जो इस क्रम में उपयोग की गई शब्दावली का आसानी से पालन करने में सक्षम हो। इस विषय का पूर्व ज्ञान रखने वाला पाठक इसे छोड़ कर अगले बिंदु पर जा सकता है।

2º.- शब्दावली

नीचे हम क्लोजर सिद्धांत में प्रयुक्त विभिन्न तकनीकी शब्दों को परिभाषित करते हैं। आइए कंटेनर के शरीर और नीचे के उन हिस्सों को सूचीबद्ध करके शुरू करें जो बंद करने के निर्माण में भाग लेंगे।

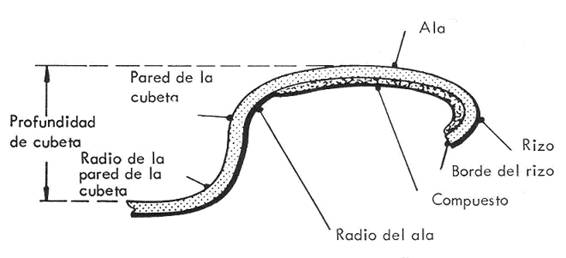

ए.- कंटेनर का शरीर : चित्र 2 इन तत्वों को दिखाता है

– पार्श्व सीम: कंटेनर के शरीर का पार्श्व संघ, आमतौर पर इलेक्ट्रिक वेल्डिंग द्वारा प्राप्त किया जाता है, हालांकि इसे सीलिंग थर्मोप्लास्टिक सीमेंट के योगदान के साथ सीमिंग प्रक्रिया द्वारा भी प्राप्त किया जा सकता है।

– बॉडी: बेलनाकार, आयताकार या अनियमित भाग जो कंटेनर की दीवारें बनाता है।

– टैब : रिज जो शरीर को उसके प्रत्येक सिरे में प्रस्तुत करता है। यह एक सपाट हिस्से से बनता है, जो कंटेनर के शरीर की दीवार के लगभग लंबवत होता है, और एक चाप होता है जो इस सपाट हिस्से को उक्त शरीर से जोड़ता है।

– निकला हुआ किनारा का त्रिज्या: निकला हुआ किनारा के चाप का त्रिज्या और जो इसे शरीर से जोड़ता है।

चित्र संख्या 2: कैन के शरीर के तत्व जो बंद होने का हिस्सा हैं

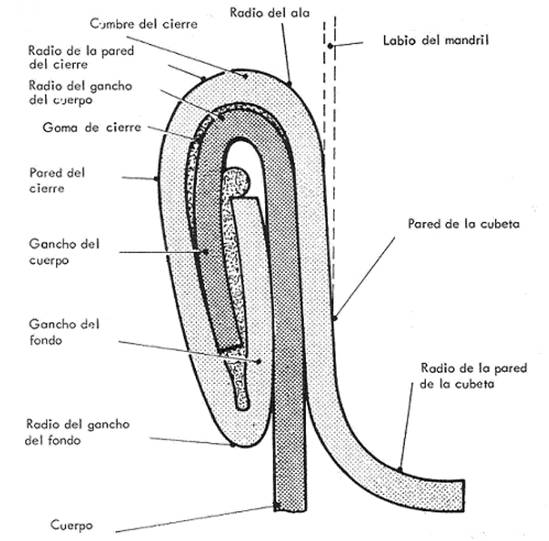

बी.- कंटेनर का निचला भाग: चित्र 3 नीचे के उन घटकों को दिखाता है जो बंद करने में भाग लेते हैं।

– निचला पंख: नीचे का बाहरी भाग जो समापन प्रक्रिया के दौरान विकृत हो जाता है और समापन में एकीकृत हो जाता है।

– कर्ल किनारा: कर्ल का अंतिम भाग. इसमें हमेशा खुला स्टील रहता है, जो इसे ऑक्सीकरण के प्रति संवेदनशील बनाता है।

– सीलिंग कंपाउंड (या रबर): सिंथेटिक रबर के आधार पर तैयार किया गया पदार्थ, जो क्लोजर की भली भांति सीलिंग की सुविधा प्रदान करता है। इसे निचले पंख के अंदर की तरफ लगाया जाता है।

– ट्रे की दीवार: पार्श्व विभाजन जो नीचे की गुहा का परिसीमन करता है, जो समापन खराद को रखने की अनुमति देता है

– बेसिन की गहराई: (ई) विंग के शीर्ष के बीच की दूरी (ढीले तल के मामले में), या सीम (एक बार यह पूरा हो जाने के बाद) नीचे के केंद्रीय पैनल तक। इसे उस बिंदु पर मापा जाना चाहिए जहां निचले बेसिन की त्रिज्या समाप्त होती है।

– बेसिन की दीवार की त्रिज्या : आर्क जो बेसिन की दीवार के निचले हिस्से को नीचे के केंद्रीय पैनल से जोड़ता है

– निकला हुआ किनारा का त्रिज्या: चाप जो ट्रे की दीवार के ऊपरी हिस्से को निकला हुआ किनारा से जोड़ता है।

– कर्ल: निचले पंख की नोक की अंदर की ओर वक्रता। समापन के दौरान, यह नीचे के हुक के निर्माण की शुरुआत करने का कार्य करता है।

चित्र संख्या 3: सीम के लिए नीचे के घटक

सी.- सीम की शब्दावली स्वयं : यह चित्र संख्या 4 और 5 में परिलक्षित होती है। . समापन के वे तत्व जो भौतिक परिमाण हैं – लंबाई माप – एक अक्षर के माध्यम से सीमांकित ड्राइंग नंबर 5 में परिलक्षित होते हैं।

-मैंड्रेल का समायोजन: निचले बेसिन के अंदर मैंड्रेल की स्थिति और प्रवेश प्रयास की पर्याप्तता की डिग्री निर्धारित करता है।

-हुक में झुर्रियाँ: वे नीचे के हुक में लंबवत रूप से बनी तरंगें या सिलवटें होती हैं। वे अवांछनीय हैं, क्योंकि यदि वे कुछ महत्वपूर्ण हैं, तो वे बंद होने की जकड़न को प्रभावित कर सकते हैं।

– कटिंग एज: क्लोजर के शीर्ष और ट्रे की दीवार के बीच जंक्शन पर स्थित तेज प्रक्षेपण

– तेज़ धार : कुछ हद तक काटने वाली धार, तेज़ धार नहीं बल्कि बस एक समकोण प्रस्तुत करती है

– जोड़ में गिरावट: पार्श्व वेल्ड के क्षेत्र में नीचे के हुक की नीचे की ओर विकृति।

– क्लोजर: यह कैन का वह हिस्सा है जो नीचे और बॉडी के किनारों के मिलन से हुक या फोल्ड के माध्यम से बनता है जो आपस में जुड़ते हैं और उच्च यांत्रिक प्रतिरोध की संरचना बनाते हैं। यह वायुरोधी होना चाहिए.

– सघनता: सीम की पांच धातु मोटाई और इसकी वास्तविक मोटाई के बीच का अनुपात% में व्यक्त किया गया है।

– क्लोजर का शीर्ष: क्लोजर का गोलाकार ऊपरी क्षेत्र। यह निचले पंख का एक हिस्सा पहले से ही विकृत है।

– खाली जगह: यह वास्तव में मापी गई सीम की मोटाई और सीम में शामिल पांच शीटों की मोटाई के योग के बीच का अंतर है।

– सीम की मोटाई: (ज) सीम का अधिकतम आयाम कंटेनर की धुरी के लंबवत मापा जाता है। इसमें क्लोजर की पांच धातु परतें शामिल हैं।

– गलत क्लैस्प : वह क्षेत्र जिसमें क्लैस्प हुक का कुछ भाग चिपका हुआ नहीं है, भले ही दिखने में सामान्य क्लैस्प जैसा हो।

चित्र संख्या 4: समापन शब्दावली

– बॉडी हुक: (डी) बॉडी फ्लैंज का वह भाग जो सीम निर्माण के दौरान नीचे की ओर झुक जाता है।

– निचला हुक: (जी) निचले पंख का वह हिस्सा जो बॉडी हुक से जुड़ने के लिए बंद होने के दौरान मुड़ता है।

– गैप: (i) क्लोजर के शीर्ष के आंतरिक भाग और बॉडी हुक के ऊपरी क्षेत्र के बीच छोड़ी गई खाली जगह।

– खोखले: फोनो के हुक और बॉडी के अंत में स्थित खुले स्थान जो समापन ऑपरेशन के दौरान कंपाउंड से भर जाते हैं।

– मेन्ड्रेल छाप : मेन्ड्रेल द्वारा ट्रे की दीवार की त्रिज्या से सटे शरीर की आंतरिक परिधि के आसपास छोड़े गए निशान, मेन्ड्रेल के दौरान समापन रोलर्स द्वारा लगाए गए दबाव से बनते हैं।

– क्लोजर लंबाई: (एफ) क्लोजर के शीर्ष और आधार के बीच की दूरी।

– महत्वपूर्ण पैरामीटर: डबल सीम के मान जिन्हें इसकी स्वीकार्यता प्राप्त करने के लिए संतुष्ट किया जाना चाहिए।

– क्लोजर दीवार: क्लोजर का सबसे बाहरी भाग, नीचे के हुक के बाहरी चेहरे से बनता है। इसमें दूसरे ऑपरेशन रोलर की प्रोफ़ाइल का आकार है, यानी एक विस्तृत त्रिज्या वाला वक्र।

– स्केटिंग: दूसरे ऑपरेशन में रोलर के विस्थापन के कारण क्लोजर का अधूरा निर्माण।

– बॉडी हुक प्रवेश: (बी/सी) बॉडी हुक की लंबाई और क्लोजर की आंतरिक लंबाई के बीच का अनुपात, प्रतिशत के रूप में व्यक्त किया गया। शरीर के हुक की मात्रा को इंगित करता है जो निचले परिसर या जोड़ में चला गया है।

– असेंबली में शिखर: पार्श्व वेल्ड के क्षेत्र में सीम के आधार पर स्थित कोणीय प्रक्षेपण

– निचले हुक का दबाव (या कसना): निचले हुक में मौजूद तरंगों की ऊंचाई, हुक की ऊंचाई के % में मापी जाती है।

– क्लोजर दीवार की त्रिज्या: वक्र जो क्लोजर के शीर्ष को उसकी दीवार से जोड़ता है।

– बॉडी हुक की त्रिज्या: बॉडी हुक के निर्माण में झुकने वाला वक्र।

– निचले हुक की त्रिज्या: निचले हुक के निर्माण में वक्र लगाना।

– प्राथमिक सीलिंग (या सील): वह जो तब उत्पन्न होती है जब बॉडी हुक को निचले हुक में रखे रबर या कंपाउंड गैस्केट पर कील ठोक दिया जाता है।

– सेकेंडरी सीलिंग (या सील): क्लोजर के अंदर बॉडी हुक और निचले हुक को ओवरलैप करके और कुचलकर बनाई गई सीलिंग।

– ओवरलैप (या ओवरलैप): (ए) यह बॉडी हुक और निचले हुक के बीच सीम में उत्पन्न ओवरलैप का परिमाण है।

जैसा कि हम पहले ही ऊपर कह चुके हैं, समापन के वे तत्व जो भौतिक परिमाण हैं – लंबाई के माप – चित्र संख्या 5 में परिलक्षित होते हैं, जो नीचे दिखाई देता है, एक अक्षर के माध्यम से सीमांकित।

चित्र संख्या 5: क्लोजर के मापने योग्य भागों के आयाम।

– यूनियन या असेंबली: शरीर के साइड सीम से मेल खाने वाला क्लोजर का हिस्सा।

डी.- सीमर टूलींग:

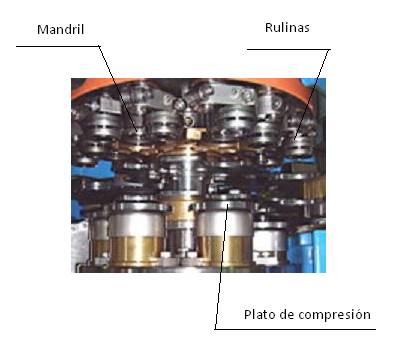

सीमर के वे हिस्से जो सीधे सीम से जुड़े होते हैं, इसके उपकरण हैं। ये टुकड़े कंटेनर के आकार और हम जो बंद करना चाहते हैं उसके प्रकार के आधार पर बदलते हैं। फोटो नंबर 6 में उनमें से कुछ दिखाई दे रहे हैं। हम उन्हें और उनके मुख्य समायोजनों को परिभाषित करते हैं:

– समापन समायोजन ऊंचाई: यह समापन खराद का धुरा के निचले चेहरे और संपीड़न प्लेट के ऊपरी चेहरे के बीच का मार्ग है। यह दूरी तब मापी जाती है जब पहले ऑपरेशन के कैम का शीर्ष सक्रिय होता है।

– संपीड़न प्लेट का आधार भार: सीम के निर्माण के दौरान, संपीड़न प्लेट के माध्यम से कैन के आधार पर लगाया गया बल।

– सीमर: मशीन जो बॉटम और बॉडी के बीच सीमिंग का काम करती है। इसे सर्टिडोरा जैसे अन्य नाम भी मिलते हैं।

– इजेक्टर: मैंड्रेल के केंद्र में स्थित सीमर का हिस्सा, जो दूसरा ऑपरेशन पूरा होने पर बंद कंटेनर को निकालने के लिए धक्का देता है। इसमें ऊंचाई और बल समायोजन है

– मैंड्रेल लिप: मैंड्रेल प्लेट का किनारा ट्रे की दीवार के संपर्क में है

– मैंड्रेल: सीमर उपकरण का वह भाग जो कंटेनर के व्यास के साथ बदलता है। यह सीवन के निर्माण के दौरान निचले गर्त में जमा हो जाता है। यह निहाई के रूप में कार्य करता है जिसके विरुद्ध समापन किया जाता है।

फोटो नंबर 6: एक सीमर के सिर की टूलींग

– रोलर की प्रोफ़ाइल: यह धातु की सही संरचना प्राप्त करने के लिए रोलर के सक्रिय भाग का आवश्यक समोच्च है, जो शरीर और निचले हुक के विनिर्देशों को पूरा करने के लिए आवश्यक है।

– संपीड़न प्लेट: सीमर टूलींग का हिस्सा जो कंटेनर के व्यास के साथ बदलता है। सीवन के निर्माण के दौरान कैन उस पर बैठ जाता है। यह ऊपर और नीचे की गति से सुसज्जित है और स्प्रिंग्स से भरा हुआ कार्य करता है। इसे “बेस डिश” भी कहा जाता है।

– रुलिना : यह सीमर का वह हिस्सा है जो शरीर और नीचे के हुक और उनके बीच के लिंक को कॉन्फ़िगर करने के लिए धातु विकृत करने का कार्य करता है। यह दो प्रकार के होते हैं, पहला ऑपरेशन, जो हुक बनाता है और उन्हें जोड़ता है, और दूसरा ऑपरेशन, जो उन्हें एक साथ कुचलता है। इसे अन्य नाम भी मिलते हैं जैसे: व्हीलबारो, क्लोजिंग व्हील, नर्ल्स, क्लोजिंग रोलर…

3º.- क्लोजर की उत्पत्ति

“क्लोजर” को परिभाषित करने का दूसरा तरीका है: “हर्मेटिक सील जो कैन के शरीर और उसके तली के बीच बनाई जाती है”। यह एक धातु विकृत करने की प्रक्रिया है, जिसमें मूल रूप से दो ऑपरेशन शामिल हैं, हालांकि कठिन अनियमित आकार के कंटेनर बंद होने के मामलों में, तीन ऑपरेशन आवश्यक हो सकते हैं। वॉटरटाइटनेस प्राप्त करने के लिए, रबर – या कंपाउंड – के उपयोग की आवश्यकता होती है, जिसे निचले विंग के आंतरिक भाग पर जमा किया जाता है, और समापन ऑपरेशन के बाद, यह क्लोजर के अंदर रखा रहता है।

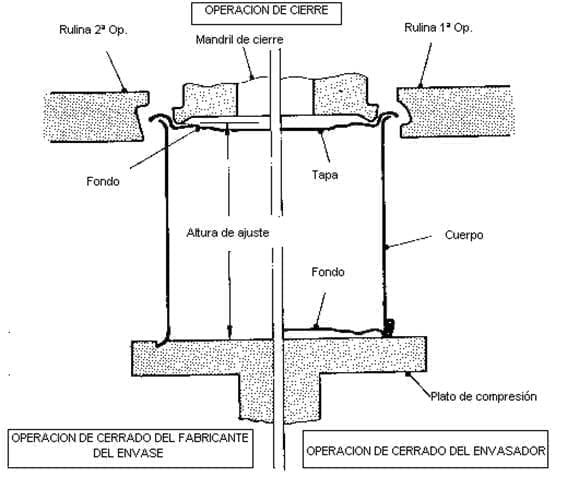

चित्र 7 में योजनाबद्ध रूप से दिखाए अनुसार समापन किया जाता है, और मूल रूप से इसे 3 क्रमिक चरणों में विभाजित किया जाता है :

- बॉटम को बॉडी की स्थिति में रखना या रखना, और कंटेनर की बॉडी को कंप्रेशन प्लेट में रखना

- पहला समापन ऑपरेशन

- दूसरा समापन ऑपरेशन

चित्र संख्या 7: समापन ऑपरेशन का आरेख

रोलर्स:

क्लोजर दो रोलर्स या क्लोजिंग रोलर्स की क्रिया द्वारा किया जाता है, जिन्हें भौगोलिक क्षेत्र के आधार पर अलग-अलग नामों से भी निर्दिष्ट किया जाता है, (व्हीलबारो, रोलर्स, व्हील्स, शीव्स…)। उनका काम पहले ऑपरेशन और उसके बाद दूसरे ऑपरेशन में विभाजित है।

उनके पास एक गला या कार्य क्षेत्र होता है, जो विशेष आकार के सिल्हूट से बना होता है, जिसे “क्लोजिंग प्रोफाइल” कहा जाता है। यह प्रोफ़ाइल इस बात पर निर्भर करती है कि यह पहला या दूसरा ऑपरेशन है, यह कैन के पंख या निचले समापन पैनल की विशेषताओं या विशिष्टताओं और सील की जाने वाली सामग्री की मोटाई पर निर्भर करता है। एक सामान्य नियम के रूप में, निचले फ़्लैंज का आकार जितना बड़ा होगा और सामग्री जितनी मोटी होगी, रोलर की प्रोफ़ाइल उतनी ही चौड़ी और गहरी होगी, या जो समान है, यह कंटेनर के प्रारूप और गेज के एक कार्य है इसके घटकों में प्रयुक्त धातु। इसका मतलब है कि एक ही प्रकार की प्रोफ़ाइल का उपयोग किया जा सकता है, लेकिन इसके आयाम कंटेनर के आकार और धातु की मोटाई के आधार पर बढ़ते या घटते हैं।

पहले और दूसरे ऑपरेशन क्लोजिंग रोलर्स के बीच, मुख्य अंतर उनकी प्रोफ़ाइल और मिशन में होता है, क्योंकि पहले ऑपरेशन की ट्रॉली का मुख्य उद्देश्य इसे बनाते समय बॉडी हुक के चारों ओर निचले पंख को घुमाना है। दूसरे ऑपरेशन ट्रॉली का उद्देश्य पहले से शुरू हो चुके सीम को कसना और इस्त्री करना है, ताकि इसे सीलबंद बनाया जा सके। आइए इन तीन समापन चरणों पर करीब से नज़र डालें।

संपीड़न:

बंद किया जाने वाला कंटेनर – बॉडी और निचला भाग – एक समायोज्य प्लेट पर रखा जाता है, जिसे लंबवत रूप से घुमाया जा सकता है, ताकि कंटेनर इस प्लेट और बंद होने वाले मेन्ड्रेल के बीच बना रहे।

संपीड़न एक स्प्रिंग के माध्यम से किया जाता है, और इसका मुख्य मिशन समापन खराद के संबंध में कंटेनर के सापेक्ष आंदोलन से बचना है, जिससे समापन के दौरान शरीर के निकला हुआ किनारा और निचले पंख के प्रगतिशील परिवर्तन की अनुमति मिलती है।

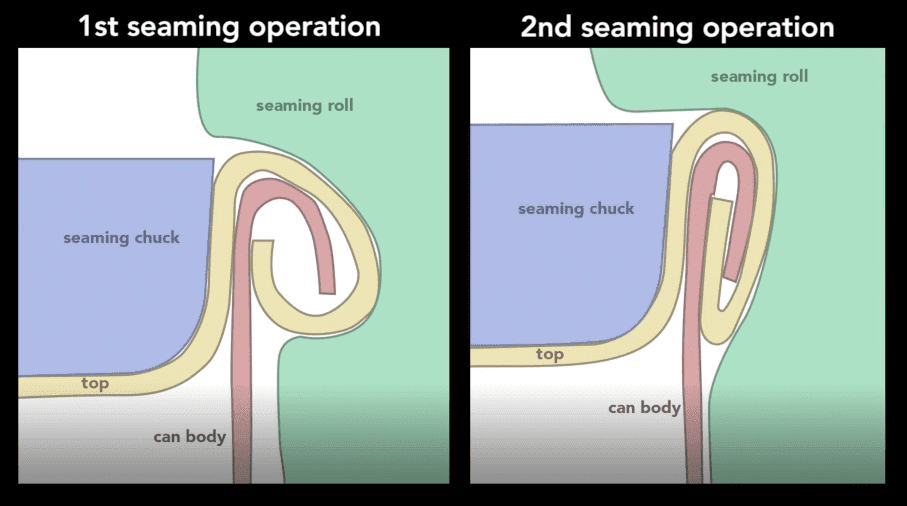

पहला ऑपरेशन:

जैसा कि हमने पहले ही संकेत दिया है, पहले समापन ऑपरेशन के दौरान, निचले पंख को कैन के शरीर के निकला हुआ किनारा पर धीरे से घुमाया जाता है, साथ ही बाद वाले को मोड़ा जाता है, जिससे बहुत ढीले हुक बनते हैं, जिससे इसकी दीवारों के बीच जगह निकल जाती है। ड्राइंग नंबर 8 इस चरण की शुरुआत और अंत को दो अनुक्रमों में दर्शाता है।

चित्र संख्या 8: पहले समापन ऑपरेशन की शुरुआत और अंत

जैसा कि आसानी से देखा जा सकता है, इस पहले ऑपरेशन का सही प्रदर्शन एक अच्छी सील प्राप्त करने के लिए निर्णायक है, इसके समायोजन में विशेष सावधानी बरतनी चाहिए।

पहले ऑपरेशन के एक क्रॉस सेक्शन में शरीर और नीचे के हुक या सिलवटों का एक अच्छा ओवरलैप दिखना चाहिए, और जोड़ के गठन में विकृतियों की अनुपस्थिति भी होनी चाहिए। पहले और दूसरे ऑपरेशन के दौरान ट्रे की गहराई उत्तरोत्तर थोड़ी बढ़ जाती है।

अनियमित आकृतियों के पिंडों और तलों के पहले ऑपरेशन के दौरान बंद होने के गठन के कुछ विवरण बाद में दिए जाएंगे; हालाँकि, स्वीकार्यता के सिद्धांत बेलनाकार और अनियमित आकार के दोनों डिब्बों के लिए समान हैं।

दूसरा ऑपरेशन:

एक बार पहला समापन ऑपरेशन पूरा हो जाने के बाद, एक दूसरे फॉर्मिंग रोलर का उपयोग धातु की पांच परतों (कैन के शरीर के लिए दो और नीचे के लिए तीन) को संपीड़ित करने के लिए किया जाता है , ताकि एक हेमेटिक सीम को जन्म दिया जा सके। नीचे और बॉडी हुक को एक साथ कसने और इस्त्री करने का कार्य उत्तरोत्तर किया जाता है। चित्र 9 इस चरण की शुरुआत और अंत को भी दर्शाता है। यह ऑपरेशन क्लोजर को गारंटी के साथ और उपयोग की सामान्य परिस्थितियों में पैकेजिंग निर्माण और वितरण प्रक्रिया के विभिन्न चरणों का सामना करने के लिए पर्याप्त यांत्रिक प्रतिरोध और मजबूती प्रदान करता है।

चित्र संख्या 9: दूसरे समापन ऑपरेशन की शुरुआत और अंत

समापन सीलिंग:

क्लोजर में दो सीलिंग जोन की पहचान की जा सकती है। सील को सबसे पहले कैन के शरीर के किनारे, यानी शरीर के हुक, रबर या मिश्रित गैसकेट के खिलाफ कीलों से ठोककर तैयार किया जाता है, जो नीचे के निकला हुआ किनारा, या निचले हुक में बनी तह के अंदर मौजूद सामग्री को नमकीन करता है। द्वितीयक सील क्लोजर के अंदर बॉडी हुक और निचले हुक के ओवरलैपिंग और क्रशिंग द्वारा बनाई जाती है।

रबर क्लोजर की मात्रा, प्रकार और वजन कंटेनर के व्यास के साथ महत्वपूर्ण रूप से बदलता है , कंटेनर में रखे जाने वाले उत्पाद के अनुसार इसकी संरचना अलग-अलग होती है। क्लोजर कंपाउंड और कंटेनर की सामग्री के बीच अनुकूलता की कमी से उत्पाद और गोंद का प्रदूषण हो सकता है, जिससे क्लोजर की विशेषताएं काफी हद तक ख़राब हो सकती हैं।

इस सीलिंग कंपाउंड का अनुप्रयोग गमिंग मशीनों के माध्यम से किया जाता है , और इसे विभिन्न तकनीकों द्वारा किया जा सकता है: टैम्पोन, शॉवर या नोजल। कंटेनर में लीक की समस्याओं से बचने के लिए आवेदन के समय इसका विनियमन अत्यधिक सावधानी से किया जाना चाहिए। परिसर का उद्देश्य खाली स्थान और क्लोजर के भीतर मौजूदा छिद्रों पर कब्जा करना है।

इस तरह से प्राप्त क्लोजर में उपयोग की सामान्य परिस्थितियों में पर्याप्त यांत्रिक प्रतिरोध और पर्याप्त जकड़न होनी चाहिए।

महत्वपूर्ण सीम पैरामीटर:

सीम के निर्माण में मुख्य पहलू या कारक जो रिसाव-मुक्त जोड़ का निर्माण करते हैं, स्वीकार्यता के महत्वपूर्ण पैरामीटर कहलाते हैं और ये हैं:

– बंद होने की जकड़न: जकड़न की डिग्री को दर्शाता है। यह सुनिश्चित करता है कि डबल सील पर्याप्त दबाव में है।

– बॉडी हुक प्रवेश : क्लोजर की नेट ऊंचाई के भीतर बॉडी हुक के एम्बेडमेंट को दर्शाता है। प्राथमिक सील गठन को मापता है।

– ओवरलैप (या ओवरलैप): दो हुक (बॉडी और बॉटम) का ओवरलैप दिखाता है। द्वितीयक सील गठन को मापता है।

हम बाद में इन अवधारणाओं पर और अधिक गहराई से लौटेंगे।

4º.- समापन ऑपरेशन

ए.- सीमर्स

डिब्बाबंद खाद्य कंटेनरों या किसी अन्य उत्पाद को बंद करने का कार्य कंटेनर या कैन बंद करने वाली मशीनों में किया जाता है। सिद्धांत रूप में, उन्हें दो बड़े समूहों में वर्गीकृत किया जा सकता है: बेलनाकार कैन सीमर और अनियमित कैन सीमर।

बेलनाकार कैन सीमर्स

अधिकांश डिब्बे बेलनाकार होते हैं। इस आकार के साथ उच्च भरने और बंद करने की गति अधिक आसानी से प्राप्त की जाती है। बेलनाकार कैन के साथ काम करने वाले सीमर्स को दो प्रकारों में विभाजित किया गया है:

-1º.- वे जो समापन ऑपरेशन के दौरान कंटेनर घूमते हैं। उनके पास एक या अधिक सिर हो सकते हैं और उच्च समापन गति की अनुमति दे सकते हैं। उनमें, ढक्कन वाला कंटेनर, जो मशीन को अलग से खिलाया जाता है, मैंड्रेल और संपीड़न प्लेट के बीच स्थित होता है, इजेक्टर ढक्कन को तब तक अपनी जगह पर रखता है जब तक कि कंटेनर बंद होने की स्थिति में न आ जाए। लंगूर. उस समय, संपीड़न प्लेट, कंटेनर और मैंड्रेल एक साथ घूमना शुरू कर देते हैं, जिससे संबंधित रोलर्स की कार्रवाई से पहला समापन ऑपरेशन होता है, जिन्हें उनकी भुजाओं द्वारा करीब लाया जाता है और एक कैम द्वारा सक्रिय किया जाता है; फिर, एक समान प्रक्रिया द्वारा, दूसरा ऑपरेशन किया जाता है, उसी प्लेट और समापन समाप्त हो जाता है।

इनका उपयोग डिब्बे के निर्माण और कुछ उत्पादों को भरने में भी किया जाता है। किसी मशीन की समापन गति स्थापित करने के लिए, कंटेनर व्यास, पैक किए जाने वाले उत्पाद और उत्पाद के गिरने की संभावनाओं जैसे कारकों को ध्यान में रखा जाना चाहिए।

– 2º.- जो बंद होने के दौरान कंटेनर को बिना घुमाए रखते हैं। इस प्रकार के सीमर में, कैन स्थिर रहता है, जबकि मशीन का समापन हेड कैन के चारों ओर घूमता है। रोल होल्डर भुजाएँ इस सिर में स्थित हैं।

इस प्रकार के सीमर्स के भी प्रकार हैं जो मांस, डेयरी इत्यादि जैसे कुछ उत्पादों के लिए वैक्यूम के तहत काम करते हैं। किसी कंटेनर को भरने और बंद करने की प्रक्रिया में वैक्यूम प्राप्त करने के कई तरीके हैं:

– यांत्रिक वैक्यूम , एक वैक्यूम पंप के माध्यम से, कंटेनर को बंद होने के दौरान एक भली भांति बंद करके बंद कक्ष में रखना।

– जलवाष्प द्वारा निर्वात, भरे हुए कंटेनर के मुख्य स्थान में भाप की एक धारा डालकर हवा को बाहर निकालता है। जब भाप संघनित होती है तो निर्वात उत्पन्न होता है।

– गर्म भरने से वैक्यूम, कंटेनर को ऊपर तक गर्म और इसलिए विस्तारित उत्पाद से भरकर प्राप्त किया जाता है। जब यह ठंडा हो जाता है और इसकी मात्रा कम हो जाती है, तो एक आंतरिक वैक्यूम कक्ष उत्पन्न होता है।

पैक किए जाने वाले उत्पाद के आधार पर, एक या दूसरे प्रकार का सीमर चुना जाता है, इस प्रकार पहला मामला आहार उत्पादों के लिए उपयोग किया जाता है, और अंतिम मामला मांस उत्पादों के लिए उपयोग किया जाता है। वैक्यूम का उपयोग हमेशा चक्र को धीमा कर देता है।

अनियमित कैन सीमर्स

अनियमित शब्द में सभी प्रकार के डिब्बे शामिल हैं जो बेलनाकार नहीं हैं। ये सीमर आयताकार, अंडाकार, आयताकार, वर्गाकार या नाशपाती के आकार के डिब्बे को बंद करने के लिए डिज़ाइन किए गए हैं; वे कम गति पर काम करते हैं और उनका डिज़ाइन जटिल होता है। इनमें से कुछ सीमर्स को वैक्यूम परिस्थितियों में काम करने के लिए डिज़ाइन किया गया है, जो उपकरण के यांत्रिक संचालन को और अधिक जटिल बना देता है।

परिचालन सिद्धांत इस प्रकार है: उत्पाद से भरे डिब्बे, मैन्युअल रूप से या यंत्रवत्, मशीन तक पहुंचते हैं, समापन प्लेटफॉर्म तक, जिसे आमतौर पर “संपीड़न प्लेट” कहा जाता है, कैन पर नीचे की स्थिति से पहले। इसलिए, कंटेनर और तली की स्थिति एक गोल कंटेनर सीमर के समान ही की जाती है।

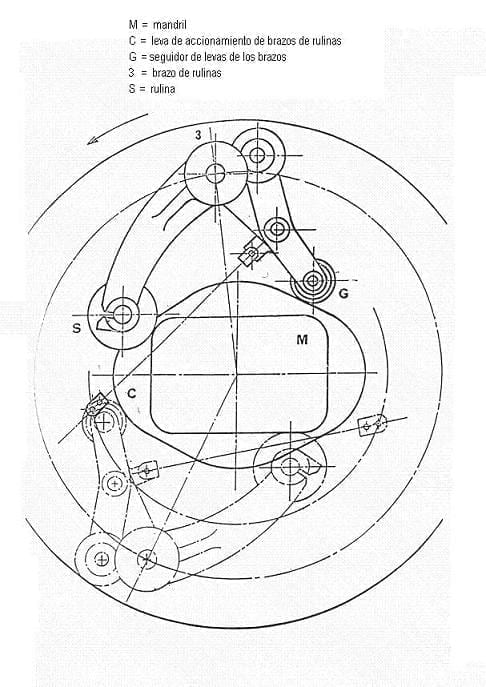

इन मशीनों में, पहले ऑपरेशन के रोलर्स, जो आमतौर पर एक जोड़ी होते हैं, बिल्कुल विपरीत रखे जाते हैं। वे मैंड्रेल और कंटेनर के चारों ओर घूमते हैं, जो स्थिर होते हैं, बाद वाले पर एक निश्चित दबाव डालते हैं जो एक कैम की क्रिया द्वारा नियंत्रित होता है। ड्राइंग नंबर 10 देखें.

चित्र संख्या 10: आयताकार कंटेनरों के लिए क्लोजर हेड का योजना दृश्य

इसके बाद और इसी तरह से दूसरा ऑपरेशन रोलर्स क्रिया में आते हैं। एक बार जब क्लोजर समाप्त हो जाता है और दूसरा ऑपरेशन रोल-होल्डर आर्म्स अलग हो जाता है, तो इजेक्टर कार्य करता है, जो कंटेनर को मैंड्रेल से अलग करता है, साथ ही संपीड़न प्लेट को उसके मूल आंदोलन में ले जाता है।

कुछ हाथ से संचालित, अनियमित वैक्यूम कैन सीमर कैन को दो चरणों में उठाते हैं। इसका मतलब यह है कि एक बार जब कैन को प्लेटन पर रख दिया जाता है, तो मशीन की यांत्रिक गति कैन को सीमिंग रोलर के नीचे एक बिंदु तक उठा देती है। इस स्थिति में, सीलिंग कक्ष में एक वैक्यूम बनाया जाता है। यह वैक्यूम दूसरे लिफ्टिंग मूवमेंट को ट्रिगर करता है, जो कैन को तब तक ऊपर उठाता है जब तक कि यह समापन ऑपरेशन की शुरुआत की अनुमति नहीं देता है। उच्च गति सीमर आमतौर पर सीमिंग से पहले प्री-वैक्यूम स्टेशन के साथ काम करते हैं।

कुछ प्रकार के घूमने वाले तारे गति को बढ़ाने की अनुमति देते हैं, लेकिन शायद ही कभी 100 डिब्बे/मिनट से अधिक हो। जब समापन ऑपरेशन शुरू होने से पहले, वैक्यूम बनाए जाने के दौरान, शरीर और उसके तल के बीच अलगाव बनाए रखना संभव नहीं होता है, तो विशेष रूप से डिज़ाइन किए गए बॉटम्स का उपयोग करना आवश्यक होता है, जो हवा को मार्ग प्रदान करते हैं। कैन के अंदर से भाग जाओ यह निचले पंख पर निशान बनाकर हासिल किया जाता है, जो शरीर के किनारे पर टिका होता है, पंख के स्तर को थोड़ा ऊपर उठाता है, और इसलिए आंतरिक हवा को बाहर निकलने के लिए खाली जगह छोड़ता है। इस पृथक्करण के बिना, कैन के शरीर पर निकला हुआ किनारा नीचे के निकला हुआ किनारा पर रबर के ऊपर फिट हो जाएगा, जिससे एक सील बन जाएगी जो कैन के भीतर वैक्यूम की प्राप्ति को रोक देगी। इस प्रकार के विशेष फंड को आमतौर पर “डिम्पल” फंड कहा जाता है। बाद में हम अनियमित कंटेनरों को बंद करने की जटिलता पर लौटेंगे।

समापन टूलींग के मूल भाग

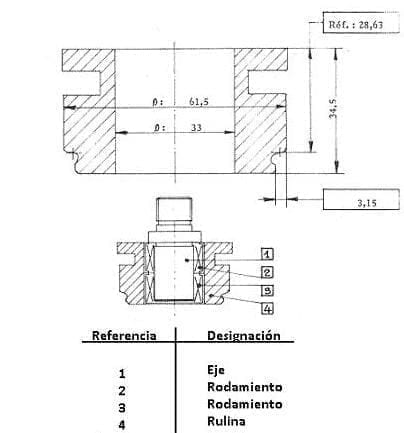

रोलर्स: वे कंटेनर निर्माताओं के मामले में स्टील रोलर्स या कैनर के लिए विशेष स्टेनलेस स्टील हैं, जिनमें बहुत अधिक कठोरता होती है। वे एक अक्ष पर या बीयरिंग पर लगे होते हैं। चित्र 11 देखें

चित्र संख्या 11: समापन रोलर

यहां खींचा गया रोलर डबल गाइड प्रकार का है, और यह संबंधित बीयरिंग के साथ अपनी धुरी की असेंबली दिखाता है। ड्राइंग पर आयाम एक विशिष्ट प्रकार के सीमर – एफएमसी के लिए उपयुक्त आयामों को संदर्भित करते हैं। 521 -. एक आयत में संलग्न आयाम सही समायोजन के लिए बुनियादी हैं, क्योंकि वे ट्रक के गले में संदर्भ बिंदु से इसकी एड़ी (3.15 मिमी) और इसकी मार्गदर्शक सतह (28.63 मिमी) तक की दूरी को चिह्नित करते हैं।

इन रोलर्स के कार्य क्षेत्रों को विशेष आकार के सिल्हूटों से कॉन्फ़िगर किया गया है, जिन्हें “क्लोजिंग प्रोफाइल” कहा जाता है। जिस हाथ में उन्हें डाला जाता है वह स्वचालित रूप से मेन्ड्रेल की ओर और दूर चला जाता है। इस गतिविधि को एक कैम द्वारा नियंत्रित किया जाता है।

समापन के दौरान इसका मिशन और इसके दौरान इसका प्रदर्शन, पहले ही ऊपर वर्णित किया जा चुका है। रोलर्स के प्रोफाइल के आकार और आयाम का समापन की भली भांतिता पर निर्णायक प्रभाव पड़ता है। रोलर्स के खांचे की सतह उत्कृष्ट होनी चाहिए, सतह की फिनिश जितनी ऊंची होगी, परिणाम उतने ही बेहतर होंगे।

पहला ऑपरेशन रोलर: इसकी प्रोफ़ाइल हमेशा गहरी और संकीर्ण होती है, निचले किनारे की वक्रता ऊपरी किनारे की तुलना में अधिक स्पष्ट होती है। चित्र संख्या 8 देखें। प्रोफ़ाइल शरीर और तल के हुक बनाने के लिए जेनरेटर के रूप में कार्य करती है। इसका उद्देश्य निचले पंख की धातु को बॉडी फ्लैंज के साथ रोल करना है, जिससे इसे पूर्व में डाला जा सके। चित्र संख्या 8 देखें। परिणामी क्लोजर का बाहरी आकार गोलाकार होता है और इसकी ऊंचाई तैयार क्लोजर की तुलना में कम होती है।

दूसरा ऑपरेशन रोलर: इसका प्रोफ़ाइल पहले ऑपरेशन रोलर की तुलना में उथला और ऊंचा है, जो इसके ऊपरी किनारे पर अधिक स्पष्ट वक्रता प्रस्तुत करता है। चित्र क्रमांक 9 देखें। जैसा कि हमने पहले ही समझाया है, यह पहले ऑपरेशन में बने क्लोजर को मेन्ड्रेल के विरुद्ध दबाकर फिनिशिंग ऑपरेशन करता है, ताकि हुक इस्त्री और सीधे हों। चित्र क्रमांक 9 देखें।

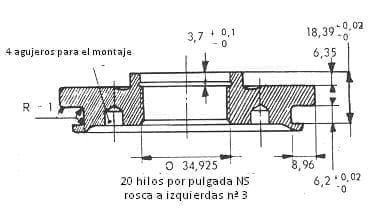

मैंड्रेल: यह एक अक्ष पर स्थापित एक प्लेट होती है, जिसमें एक फ्लैंज या लिप होता है जो बंद होने के लिए नीचे की ओर समायोजित होता है, और जिसकी विशेषताएं कंटेनर के निर्माता पर निर्भर करती हैं। चित्र क्रमांक 12 देखें। इसके आयाम क्लोजर के आकार और विन्यास को भी प्रभावित करते हैं, क्योंकि यह रोलर्स की कार्रवाई के लिए समर्थन आधार के रूप में कार्य करता है।

चित्र संख्या 12 में अनुभाग में दर्शाया गया मेन्ड्रेल गोल कंटेनरों के लिए एक प्लेट का एक विशिष्ट उदाहरण है, जिसका उपयोग गाइड-प्रकार के रोलर्स के साथ किया जाता है। यह बाएं हाथ का, बारीक पिच वाला केंद्रीय धागा दिखाता है, ताकि यह सुनिश्चित हो सके कि दाईं ओर मुड़ने पर यह ढीला न हो। इसके नीचे की तरफ एक विशेष असेंबली और डिस्सेम्बली कुंजी के लिए चार छेद हैं। उसी सतह पर यह निचली प्रोफ़ाइल को रखने के लिए एक अवकाश प्रस्तुत करता है।

चित्र संख्या 12: एक गोल तली वाली चक का उदाहरण

बंद कंटेनर से बाहर निकलने की सुविधा और ट्रे के प्रारंभिक आकार के लिए बेहतर अनुकूलन के लिए, होंठ आकार में थोड़ा शंक्वाकार है। अतीत में, बंद होने के दौरान निचले हिस्से को फिसलने से रोकने के लिए होंठ की सतह पर नाली बनाई जाती थी, लेकिन इस प्रथा को समाप्त कर दिया गया है क्योंकि इससे निचले हिस्से के बाहरी सुरक्षात्मक वार्निश को नुकसान होता था, जिससे बाद में क्षेत्र में ऑक्सीकरण को बढ़ावा मिलता था। इसके मध्य भाग में एक छेद होता है, जिसका उपयोग निचले पैनल प्रोफ़ाइल के विस्तार रिंगों और चरणों को बचाने के लिए किया जाता है।

मेन्ड्रेल के होंठ को चार बुनियादी आयामों द्वारा परिभाषित किया गया है जो चित्र संख्या में दर्शाए गए हैं। 13

चित्र संख्या 13: खराद का धुरा के होंठ की प्रोफ़ाइल

वही हैं

– होंठ की ऊंचाई S1. S1 का मान नीचे के क्युवेट (A) की गहराई से जुड़ा हुआ है। SEFEL इसके निर्धारण के लिए निम्नलिखित सूत्र प्रस्तावित करता है:

o S1 = A + 0.13, 60 मिमी व्यास के बराबर या उससे अधिक के सभी गोल तलों के लिए

या 60 मिमी से कम व्यास के लिए एस1 = ए + 10।

– होंठ के झुकाव का कोण: इसका सामान्य मान 4º है। SEFEL द्वारा स्वीकृत राशि

– होंठ के आधार की त्रिज्या P1. इसका सामान्य मान 1 मिमी है। SEFEL द्वारा स्वीकृत राशि.

– संदर्भ बिंदु N2 पर व्यास: व्यास N2 निचले पंच ब्लॉक (B1) के व्यास से प्राप्त होता है, अर्थात, उस हिस्से से जो निचले कटोरे के व्यास को परिभाषित करता है। SEFEL निम्नलिखित सूत्र की अनुशंसा करता है:

एन2 = बी1 + 0.12

संपीड़न प्लेट:

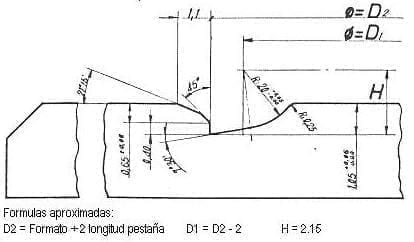

जैसा कि हमने पहले उल्लेख किया है, यह कंटेनर के लिए एक समर्थन के रूप में कार्य करता है, इसे केंद्रित करता है और स्प्रिंग के दबाव को मैंड्रेल पर प्रसारित करता है। इसका आकार कंटेनर के सिरे पर निर्भर करता है। डिब्बे के निर्माण के लिए सीमर के मामले में, यह कंटेनर के शरीर के निकला हुआ किनारा की प्रतिलिपि बनाने वाली एक प्रोफ़ाइल प्रस्तुत करता है; सीमर्स को भरने के लिए, इसकी सतह पर चैनल होते हैं, जो इसके आधार के बंद होने के साथ मेल खाते हैं, ताकि कैन को सही स्थिति में ठीक किया जा सके। चित्र क्रमांक 14 देखें। इसमें, कंटेनरों के निर्माण के लिए एक सीमर के लिए एक प्लेट का प्रोफ़ाइल प्रस्तुत किया गया है, और बंद किए जाने वाले प्रारूप के आधार पर, इसके माप को निर्धारित करने के लिए अनुमानित सूत्र दिए गए हैं।

चित्र संख्या 14: कंटेनर निर्माताओं के सीमर के लिए संपीड़न प्लेट की प्रोफ़ाइल

यह एक अक्ष पर स्थापित होता है। विश्राम के समय यह मेन्ड्रेल से दूरी पर उस कंटेनर से अधिक दूरी पर होता है जिसका निचला भाग बंद होने के समय स्थित होता है। इस प्लेट पर कार्य करके दबाव को नियंत्रित किया जाता है, बाद में सीमर के समायोजन से निपटने के दौरान हम इस पर वापस लौटेंगे।

समापन के दौरान प्लेट के केन्द्रीकरण पर भी प्रभाव पड़ता है। इसे धुरी के संबंध में पूरी तरह से केंद्रित होना चाहिए और जितना संभव हो सके मेन्ड्रेल के समानांतर होना चाहिए।

बेदखलदार:

सभी स्वचालित समापन मशीनों को इजेक्शन तंत्र प्रदान किया जाता है, जो एक ही समय में समापन स्थिति तक पहुंचने से पहले कंटेनर पर नीचे की सही स्थिति बनाए रखने में योगदान देता है। इसके अलावा, एक बार बंद करने के बाद इजेक्टर बंद कंटेनर को मैंड्रेल से अलग कर देता है।

यह इजेक्टर एक शाफ्ट है, जो एक स्प्रिंग से भरा हुआ है, जिसके सिरे पर एक छोटी प्लेट होती है, जो मैंड्रेल प्लेट के केंद्र में बने एक छेद में स्थित होती है। यह नीचे के केंद्र में अभिनय करने वाली एक वैकल्पिक गति (आरोही-अवरोही) से संपन्न है। चित्र क्रमांक 15 देखें

चित्र संख्या 15: इजेक्टर के साथ एयरोसोल गुंबदों और बॉटम्स के लिए समापन सिर

चित्र 15 में दर्शाया गया सिर एक सीमर का है जिसके क्षैतिज सिर गुंबदों को बंद करने के लिए हैं और एयरोसोल कंटेनरों के लिए नीचे हैं। ड्राइंग का ऊपरी हिस्सा गुंबदों के लिए एक सिर के अनुभाग को दर्शाता है, इस मामले में गुंबद की अधिक ऊंचाई के लिए जगह छोड़ने के लिए एक्सट्रैक्टर छोटा होता है। ड्राइंग का निचला भाग बॉटम्स का मामला दिखाता है, जिसका आकार अवतल होता है।

वैक्यूम प्राप्त करने के लिए स्टीम इंजेक्शन से लैस सीमर्स में, संपीड़न प्लेट और इजेक्टर की गतिविधियों का पूर्ण सिंक्रनाइज़ेशन आवश्यक है। जैसे-जैसे गति बढ़ती है, इजेक्टर समायोजन अधिक महत्वपूर्ण हो जाता है, और जितनी तेजी से आप काम करेंगे उतना अधिक सटीक होना चाहिए।

बी- क्लोजर

बेलनाकार डिब्बे बंद हो सकते हैं

वर्तमान में, बेलनाकार कंटेनरों के लिए सीलिंग उपकरण, स्थिर और रोटरी दोनों, धातु बनाने के मामले में कुछ समस्याओं के साथ, समान और उच्च गुणवत्ता वाले क्लोजर का उत्पादन करते हैं। हालाँकि, नीचे की सामग्री की मोटाई में जो बदलाव किए गए हैं, उसमें महत्वपूर्ण कटौती के साथ, उच्च गुणवत्ता वाले सीम को बनाए रखने के लिए निचले विंग के नए डिज़ाइन को मजबूर किया गया है। हम इस विषय पर बाद में लौटेंगे।

मछली और मांस जैसे विभिन्न क्षेत्रों में सॉसेज कंटेनरों के लगातार उपयोग ने बंद होने में गुणवत्ता की कमी के जोखिम को काफी कम कर दिया है, जो लीक के कारण होने वाले परिवर्तनों में परिलक्षित होगा। यदि विद्युतीय रूप से वेल्डेड साइड सीम के साथ तीन-टुकड़ा प्रकार के डिब्बे का उपयोग किया जाता है, तो वृद्धि के कारण, साइड सीम के क्षेत्र के साथ मेल खाते हुए, नीचे और बॉडी हुक के ओवरलैपिंग में हमेशा निम्न गुणवत्ता का क्षेत्र उत्पन्न होता है। वेल्डिंग द्वारा उत्पन्न बॉडी हुक की मोटाई। यह प्रभाव उस बिंदु तक बढ़ जाता है जो तब खतरनाक हो सकता है जब साइड सीम पर सीम वाले कंटेनरों की बात आती है – या सीम – सीलिंग सामग्री के रूप में थर्मोप्लास्टिक सीमेंट के अतिरिक्त के साथ। बेशक, प्रसंस्करण के बिना उत्पादों के लिए इस प्रकार की पैकेजिंग के उपयोग पर सीमाएं लीक के जोखिम को काफी हद तक कम कर देती हैं। किसी भी मामले में, लागू होने वाले सीम स्वीकार्यता मानकों को यह सुनिश्चित करना चाहिए कि सीम के उस उच्च जोखिम वाले क्षेत्र में पर्याप्त अखंडता बनाए रखी जाए।

यदि बंद करने की गुणवत्ता जो अब तीन-टुकड़े विद्युत वेल्डेड या गहरे-खींचे गए कंटेनरों के व्यापक उपयोग के साथ हासिल की गई है, की तुलना उन लोगों से की जाती है जो पहले संयुक्त कंटेनरों के साथ प्राप्त किए गए थे और टिन-लीड सोल्डर के साथ वेल्डेड थे, तो परिणामों में काफी सुधार हुआ है। चूंकि उच्च जोखिम वाले क्षेत्रों को प्रस्तुत किए बिना, समापन पूरे परिधि में एक समान रहता है, हालांकि विद्युत वेल्डेड सीम के क्षेत्र में हमेशा कम गुणवत्ता का एक बिंदु होता है, जैसा कि हमने पहले ही संकेत दिया है।

अनियमित कैन क्लोजर

ऐसे कई बाज़ार हैं जो अनियमित आकार के डिब्बे का उपयोग करते हैं, जैसे: मांस, मछली और खाद्य तेल। हालाँकि, यदि अनियमित बॉडी और तली वाले इन डिब्बों का उपयोग किया जाता है, तो बेलनाकार डिब्बों से प्राप्त परिणामों की तुलना में उच्च गुणवत्ता वाले क्लोजर प्राप्त करने की आवश्यकता अधिक कठिन होती है।

अगर हम दोबारा याद करें कि ये डिब्बे कैसे बंद होते हैं तो यह बात बेहतर ढंग से समझ में आएगी। एक बार जब तली कंटेनर के शरीर पर जमा हो जाती है, तो असेंबली को संपीड़न प्लेट पर रखा जाता है। यह निचले बेसिन को ऊपर उठाता है और बंद होने वाली मैंड्रेल प्लेट में रखता है। समापन रोलर्स को ले जाने वाली भुजाएं अंदर की ओर बढ़ना शुरू कर देती हैं – याद रखें कि प्रत्येक ऑपरेशन के लिए आम तौर पर रोलर्स की एक विपरीत जोड़ी होती है – और निचले पंख से संपर्क करें। एक बार जब यह संपर्क बन जाता है, तो धातु विकृत करने का कार्य शुरू हो जाता है। पहले ऑपरेशन के रोलर्स कैन को घुमाते समय उत्तरोत्तर अंदर की ओर बढ़ते हैं। विकृतीकरण प्रक्रिया रोलर की क्रिया द्वारा रोलर की प्रोफ़ाइल के सामने धातु की एक लहर बनाती है। बेलनाकार डिब्बों में यह तरंग पहले सिलाई ऑपरेशन के चक्र के दौरान समान रूप से वितरित होती है। अनियमित डिब्बे में, यह गठन प्रक्रिया उसी तरह से काम करती है, सिवाय इसके कि जैसे ही पहले ऑपरेशन से रोलर कैन को घेरता है, प्रत्येक कोने तक पहुंचने पर उसके सामने चलने वाली सामग्री की तरंग उसमें जमा हो जाती है। कोनों पर धातु के नियंत्रण की यह कमी अक्सर पहले समापन ऑपरेशन के निचले हुक में सिलवटें और झुर्रियाँ पैदा करती है।

जब दूसरे समापन ऑपरेशन का चक्र शुरू होता है, वह भी आम तौर पर दो रोल-होल्डिंग हथियारों के माध्यम से, रबर गैसकेट की मदद से एक सील बनाने के लिए संघ को संपीड़ित किया जाता है, जिसे सील बनाने के लिए पर्याप्त दबाव के साथ बनाए रखा जाता है। रिसाव मुक्त। तार्किक रूप से, अनियमित कैन के कोने की त्रिज्या जितनी छोटी होगी, मजबूत झुर्रियाँ बनने का जोखिम उतना ही अधिक होगा जो बंद होने को विकृत करेगा। सिलवटों और कोने की सिलवटों के जोखिम को कम करने के लिए विभिन्न तरीकों का उपयोग किया जाता है। इन समस्याओं को हल करने में पृष्ठभूमि डिज़ाइन महत्वपूर्ण भूमिका निभाता है।

यदि प्रत्येक कोने पर निचली फ़्लैंज सामग्री को कम कर दिया जाता है, तो पहले समापन ऑपरेशन के दौरान इस बिंदु पर जमा होने वाली धातु की तरंग का आकार कम हो जाएगा। यह सीधे किनारों और कोनों पर अधिक समान निचला हुक बनाता है। जाहिर है, कुछ न्यूनतम महत्वपूर्ण मापदंडों को परिभाषित करना और उनसे विंग की चौड़ाई में कमी की गणना करना आवश्यक है, ताकि बंद होने के दौरान प्रत्येक कोने में जमा होने वाली सामग्री को संतुलित किया जा सके। इस जानकारी का विस्तार करने के लिए हम कार्य को पढ़ने की सलाह देते हैं:

मशीन बिल्डरों ने, धातुकर्मियों के साथ मिलकर, अनियमित डिब्बे के कोनों में सामग्री को पर्याप्त रूप से नियंत्रित करने के लिए सिलाई संचालन के डिजाइन का अध्ययन किया है। तीलियों में पंख की सामग्री में कमी उत्तरोत्तर की जाती है, जो उक्त पंख के सीधे खंड के समाप्त होने से पहले शुरू होती है। पहला ऑपरेशन रोलिंग पहिये भी अपनी घुमावदार गति धीरे-धीरे शुरू करते हैं, सीधा अंत समाप्त होने से थोड़ा पहले, और कैन की त्रिज्या तक पहुंचने से पहले। यह स्पोक्स पर हुक निर्माण को बेहतर ढंग से नियंत्रित करता है।

क्लोजर को बेहतर बनाने का एक और तरीका यह है कि इसका पहला ऑपरेशन एक और एक अंश के बजाय कैन के चारों ओर दो मोड़ों में किया जाता है, जैसा कि गोल कंटेनरों में होता है। इससे पंख की धातु को अधिक सुचारू रूप से और उत्तरोत्तर आकार दिया जा सकता है, जिससे सिलवटों और झुर्रियों का खतरा कम हो जाता है।

– यहां क्लिक करके आप इस कार्य के दूसरे भाग तक पहुंच सकते हैं

डबल क्लोजर वर्ल्ड कैन्स पर वापस

0 Comments