Klicken Sie hier, um Teil 1 zu sehen

Klicken Sie hier, um Teil 2 zu sehen

Klicken Sie hier, um Teil 3 zu sehen

4. Lieferung SCHLUSS THEORIE

13º.- ANALYSE DER ABSCHLÜSSE

Es ist notwendig, ein Analysesystem zu implementieren, das auf den periodischen Daten basiert, die bei der Überwachung der Arbeit eines Nähers gewonnen werden. Wenn der Verschließer perfekt eingestellt ist, liegt eine signifikante Änderung der Siegelqualität wahrscheinlich eher an den Körpern oder Böden als an der Maschine selbst.

Gegenwärtig sind viele verschiedene Typen von Verschließmaschinen im Einsatz.

verschiedene Typen von Verschließmaschinen

von solchen mit einem einzigen Dichtkopf bis zu solchen mit 16 oder mehr Köpfen. Es ist wichtig, dass der Schließprozess in allen Köpfen stabil ist, was eine strenge Kontrolle des Prozesses jedes Kopfes erfordert.

Durch den Aufbau einer Trendanalyse, unterstützt durch die tägliche Darstellung der Versiegelungsergebnisse, ist es möglich, für jeden Versiegelungstyp die notwendige Häufigkeit der Anpassungsmaßnahmen durch Zielvorgaben zu ermitteln. Gut konzipierte und gebaute Nähmaschinen benötigen möglicherweise alle drei Monate eine Zieljustierung, während andere vielleicht eine wöchentliche Justierung benötigen.

Bei unregelmäßigen Behälterverschließern ist der Zielsetzungsprozess aufgrund der konstruktiven Einschränkungen dieses Maschinentyps im Allgemeinen nicht so genau. Es können jedoch die gleichen Prinzipien angewendet werden.

Im Allgemeinen können die folgenden Prinzipien angewandt werden, um die Entwicklung der Nähte in einer Verschließmaschine richtig zu verfolgen:

1.- In regelmäßigen Abständen sollte eine Probe entnommen werden, in der Regel eine von jeder Siegelstation, wobei die Herkunft der Probe zu kennzeichnen ist.

2.- Jeder Behälter wird den oben genannten Messungen und Zulassungen unterzogen, wobei die Ergebnisse notiert werden.

3.- Die Messergebnisse müssen mit den in den Spezifikationen angegebenen Daten verglichen werden. Dazu muss der Mittelwert aller Messungen unter Berücksichtigung der Maximal- und Minimalwerte ermittelt werden, wobei dieser ermittelte Mittelwert mit den Spezifikationen sowie seiner Schwankungsbreite verglichen wird.

4.- Die erhaltenen Ergebnisse müssen mit denen anderer vorhergehender Proben verglichen werden, um den Zustand der Maschine zu überprüfen und ihre Fehleinstellungen korrigieren zu können, ohne die Maschine anhalten zu müssen.

5.- Wenn es den Anschein hat, dass das Siegel außer Kontrolle geraten ist, ist es ratsam, 5 Behälter pro Station zu überprüfen, um sicherzustellen, dass die zuvor ermittelten Werte stimmen.

6.- Wichtig ist auch eine Auswertung von 5 Behältern pro Station, bei Arbeitsbeginn nach längerem Stillstand, nach einem Formatwechsel oder auch beim Werkzeugwechsel an der Maschine.

Wenn der Vergleich der Messungen zeigt, dass die Maschine nicht mehr richtig eingestellt ist oder sich die erhaltenen Dichtungen immer weiter von den Spezifikationen entfernen, kann dies auf eine der folgenden Ursachen zurückzuführen sein:

a.- Jede Änderung der Eigenschaften der Körper oder Böden, mit denen das Gerät gespeist wird.

b.- Schmutz in der Maschine.

c.- Übermäßiger Verschleiß eines Teils des Verschließers.

e.- Jegliche Störung oder Verklemmung der Maschinenmechanismen.

Es sollte hervorgehoben werden, dass die

statistische Kontrolle der Verschlüsse

Die statistische Kontrolle sorgt für eine höhere Effizienz und gibt uns einen klaren Hinweis darauf, wann wir auf die Regelung und Einstellung des Verschließers einwirken müssen.

Bei einem Mehrkopfverschließer ist die Aufgabe der häufigen Überwachung mehrerer Behälter pro Kopf eine langwierige und mühsame Aufgabe, die sich aber lohnt, vor allem wenn die Maschine mit Werkzeugen der neuen Technologie ausgestattet wurde, die teuer sind; es ist ein Widerspruch in sich, diesen Aufwand zu betreiben, um durch diese häufige Überwachung die Maschine nicht jederzeit gut eingestellt zu haben.

14º.- WARTUNGSPROTOKOLLE FÜR VERSCHLIESSER

Die mit Abstand wichtigste Wartungsaufgabe ist die richtige Schmierung. Die am meisten gefährdeten Bereiche der Verschließmaschine sind die Teile, die sich mit hoher Geschwindigkeit bewegen, wie die Spindeln der Dorne, Druckplatten, Walzen und das Untertransportsystem.

Bei Verschließmaschinen in Konservenfabriken sind die Dornwelle und die Druckplattenwelle besonders anfällig für Festfressen, nicht nur wegen mangelnder Schmierung, sondern auch wegen Produktverschmutzung.

Nach jeder Produktion muss ausreichend Zeit für die Reinigung gefährdeter Bereiche eingeplant werden , in denen das Produkt verschüttet wurde und mechanische Schäden oder örtliche Reibungswärme verursacht haben könnte. Nach Beendigung des Druckwaschvorgangs ist es wichtig, die Lager zu fetten, um sicherzustellen, dass das eingeschlossene Wasser und insbesondere die Reinigungsflüssigkeiten entfernt werden, damit sie nicht die empfindlichen Bereiche, wie z. B. die

Rollenlager

. Es ist uneffektiv, eine Zielvorgabe zu entwickeln, wenn es sich um ein veraltetes Gerät mit korrodierten Schwachstellen handelt. Dies kann häufig bei Nähmaschinen auftreten, die nur saisonal produzieren.

Die Hersteller von Seemaschinen unternehmen technische Anstrengungen, um die Häufigkeit und die ordnungsgemäße Wartung der Schmierung zu reduzieren. Ölrückführungssysteme und selbstschmierende Rollen sind jedoch nur in modernen Geräten zu finden. Viele der alten Verschließmaschinen, die noch einwandfrei funktionieren, benötigen die nötige Pflege und Aufmerksamkeit, um sie in gutem Zustand zu halten und eine gute Qualität der Nähte produzieren zu können.

15º.- TECHNISCHE VERBESSERUNGEN UND WEITERENTWICKLUNG DES VERSCHLUSSES (MINIVERSCHLÜSSE)

Einführung

Die Einführung von Hochgeschwindigkeitsfalzmaschinenauf dem MarktDie Verringerung der Dicke von Weißblech und die Erhöhung seiner Härte, die Einführung von doppelt reduziertem Weißblech, die Verallgemeinerung der Verwendung von Verpackungen des Typs „zweiteilig“ und die verstärkte Verwendung von Verschlusskomponenten aus anderen Materialien wie TFS oder Aluminium haben zu einer Aktualisierung des Verschlusskonzepts geführt.

In Wirklichkeit rührt das alles von der wachsenden Notwendigkeit her, die Verpackungskosten zu senken, was zu ständigen Verbesserungen und Änderungen in den Herstellungsprozessen von Körpern und Böden führt. Eine sehr bedeutende Entwicklung im Bereich der zylindrischen Dosen ist der „zweiteilige“ DWI-Behälter, d.h. der

kann durch Tiefziehen und anschließendes Dehnen und Pressen seiner Wände gebildet werden

. Seine große Verbreitung im Bereich der kohlensäurehaltigen Getränke und des Bieres bringt die zusätzliche Anforderung mit sich, dass die Verschlüsse hermetisch sein müssen und einem bestimmten Innendruck ausgesetzt sein müssen, damit es nicht zu einem Verlust von Kohlendioxidgas kommt.

Die offensichtlichen Vorteile dieser Änderung sind der Wegfall jeglicher Seitennähte und die Notwendigkeit eines einzigen Verschlusses zwischen Gehäuse und Deckel. Auch unregelmäßige Dosen, die durch Flachziehen hergestellt werden, haben von dieser neuen Fertigungstechnologie profitiert.

Ein weiterer wichtiger Durchbruch war die deutliche Reduzierung der Dicke des Bodens und des Gehäuses. Die Verwendung dünnerer und festerer Materialien spart Metall, und mit der Einführung von doppelt reduziertem Stahl können die Eigenschaften der Behälter beibehalten werden.

Diese Entwicklung hat die Einführung der „Mini-Verschluss“-Technologie erforderlich gemacht, die die Beibehaltung des Verschlussformungsverfahrens mit den neuen dünneren und härteren Materialien gewährleistet. Diese Abdichtung wird auch durch die Möglichkeiten von dreiteiligen oder tiefgezogenen Behältern mit elektrisch verschweißten Nähten ermöglicht. Offensichtlich bedeutet ein kleineres Befestigungselement einen höheren Grad an Präzision als normal große Befestigungselemente. Wenn jedoch sehr dünne und harte Materialien verwendet werden sollen, ist es notwendig, auf „Mini-Seal“-Techniken umzusteigen, um ein Mindestmaß an kritischen Dichtungsparametern zu erhalten. Dies bringt die Notwendigkeit mit sich, Mechaniker und Personen, die mit der konventionellen Dichtungstechnik arbeiten, in dieser neuen Technologie zu schulen.

Entwicklung des Verschlusses

In den letzten Jahrzehnten wurden Behälterkörper und -böden aus beschichtetem Stahl(Weißblech, TFS, TFS…), wurden von Anwendern (z.B. Verbesserungen in der Handhabung, Lagerung, Prozessbedingungen…) und Verpackungsherstellern (z.B. Verbesserungen im Herstellungsprozess, Dicken, Eigenschaften…) unter Berücksichtigung der Verwendung von dünnen Materialien in Kombination mit hoher Härte (z.B. Verwendung von doppelt reduziertem Weißblech) optimiert.

Die Verwendung von dünneren und steiferen Dicken für die Herstellung von Böden hat direkte Auswirkungen auf die Qualität und Integrität der Dichtungsprozesse. Die Größe oder Art des Verschlusses, die vor vielen Jahren für die Verwendung von einfachem, reduziertem, dickerem und weicherem Weißblech definiert und angepasst wurde, ist nicht unbedingt ausreichend, um eine gute Qualität des Verschlusses zu gewährleisten, wenn ein hartes und starres Blech verwendet wird.

Infolgedessen hat sich die Größe oder der Typ des Verschlusses nicht parallel zu den Änderungen der Spezifikationen des Behälterkörpers und insbesondere seines Bodens entwickelt. Wenn man mit diesen Materialien die Abmessungskriterien der geltenden Typen von Verbindungselementen anwendet, erzeugen sie eine Reihe von Problemen, wobei das Hauptproblem das Vorhandensein eines übermäßigen Maßes an Falten ist, was eine Beeinträchtigung der Qualität des Verbindungselements darstellt.

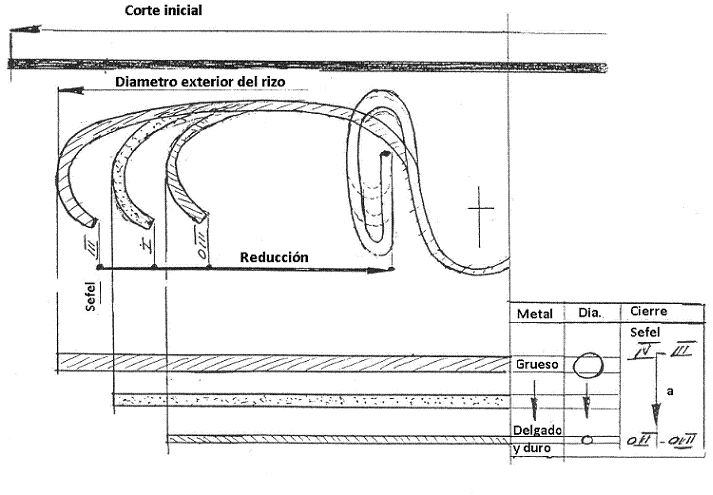

Während des Schließvorgangs wird das Metall des Flanschteils des Bodens „reduziert“, und dieser Vorgang ist umso ausgeprägter, je peripherer die Spitze ist, wobei er an der Kante maximal ist. Daher Punkt „A“, siehe DieZeichnung Nr. 63 bewegt sich von der Position 1 im Ausgangszustand auf der geschnittenen flachen Scheibe zur Position 2, wenn der Boden bereits gewellt ist. Schließlich fährt er auf Position 3, wenn das Schließen abgeschlossen ist.

Abb. Nr. 63: Entwicklung des Metalls im Flügel eines Bodens

Bei diesem „Reduktions“-Prozess bleibt durch die Verringerung des Durchmessers „Restmaterial“ übrig. Die natürliche Tendenz von Metall ist es, Falten zu bilden. Während diese Falten bei „weichen“ Blechen durch stärkeren Druck während des Versiegelungsvorgangs minimiert oder eliminiert werden können, kommt es bei dünnem, hartem Metall unabhängig von der Art der verwendeten Siegelwalze zu immer größeren Schwierigkeiten. Diese Schwierigkeit nimmt bei kleinen Behälterdurchmessern deutlich zu und beeinträchtigt die Integrität des Verschlusses. Um das sehr ernste Problem der übermäßigen Faltenbildung bei harten und dünnen Materialien zu beseitigen, war es daher notwendig, die klassischen Kriterien für einen Verschluss zu überdenken.

Die einzig mögliche Lösung besteht darin, die Metallmenge des Bodenflansches zu reduzieren“, indem die Größe des Verschlusses entsprechend den neuen Spezifikationen des Körpers und des Bodens des Behälters angepasst wird. Kurz gesagt, die abnehmende Dicke und die zunehmende Härte des Gehäusematerials und insbesondere des Bodens zwingen dazu, den Gehäuseflansch und den Bodenflansch neu zu gestalten und auf kleinere Größenstandards zu gehen. Dies hat zu einer neuen Generation von Verschlüssen geführt, die als „Mini-Verschlüsse“ bezeichnet werden.

Dies vergrößert die Auswahl an Verschlusstypen bei kleineren Größen. Diese neuen Typen sind sowohl für dünne und harte Lamellen (DR) als auch für dicke und weiche Lamellen (SR) gültig.

Die Zeichnung Nr. 64 zeigt die Entwicklung des Prozesses der Verkleinerung des unteren Flansches, der in den letzten Jahrzehnten stattgefunden hat, verbunden mit der Verwendung neuer Materialien. Dies hat zu einer Verringerung des Schneiddurchmessers der Ausgangsscheibe und damit zu einer Verringerung des Materialverbrauchs und damit zu erheblichen Einsparungen geführt.

Abb. Nr. 64: Änderung der Größe des Verschlusses

Die Verwendung dieser Art von DR-Materialien wirkt sich nicht nur auf den Verschluss aus, es ist auch notwendig, das Bodenprofil neu zu gestalten, indem Elemente wie die Tiefe und die Konfiguration des Beckens verändert werden und die Form der Dehnungsringe der zentralen Platte neu definiert wird.

Die Verringerung der Bodendicke und der Einsatz von doppelt reduziertem Material erfordert zwangsläufig einen kleineren Radius des Bodens der Bodenwanne und eine Vergrößerung der Tiefe der Wanne, um gute Dichtungsergebnisse zu erzielen. Diese Änderung reduziert den Eindringaufwand des Dorns in den Boden.

Die Technik der Herstellung von „Mini-Befestigungselementen“ erfordert ein höheres Maß an Präzision als herkömmliche Befestigungselemente, die zu verwendenden Werkzeuge müssen von besserer Qualität sein, und es ist immer wünschenswert, Teile (zumindest Spindeln und Rollen) zu verwenden, die mit Chromkarbid oder Titannitrid beschichtet sind. Lassen Sie uns den notwendigen Fortschritt in jedem Schließvorgang festlegen.

Erste Operation

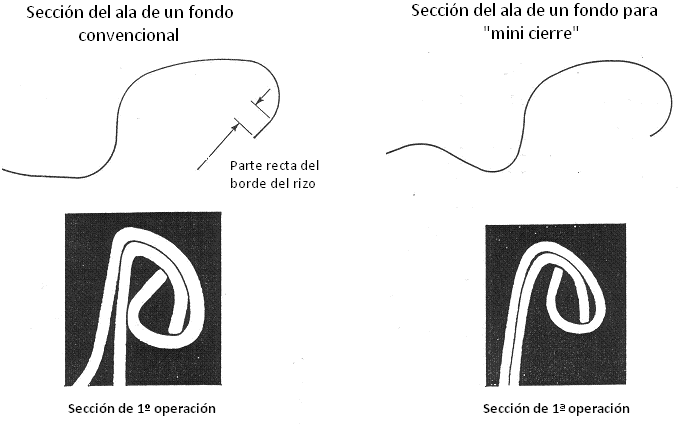

Die korrekte Ausbildung der ersten Operation des Verschlusses ist immer der wichtigste Faktor, um eine gute Qualität zu erreichen. Die „Mini-Zipper“-Technologie erfordert zum Zeitpunkt der 1. Operation zusätzliche Sorgfalt, denn je härter und dünner die Klinge ist, desto schwieriger ist es, das Auftreten von Falten zu kontrollieren. Daher ist die Gestaltung des Profils dieser Rolle entscheidend für den Erfolg dieses Schritts. Bei der Metallumformung ist es wichtig, dass die Kante der Bodenrollierung in der Mitte des Behälterflanschradius liegt. Siehe Abbildung Nr. 65.

Abbildung 65: Korrekter Ausschnitt der 1. Operation eines „Mini-Zip“.

Die neue, reduzierte Konstruktion des Unterflansches ist so gestaltet, dass sie nur das Minimum an Material enthält, das ausreicht, um eine ausreichende Länge des unteren Hakens zu erreichen. Wenn also die 1. Arbeitswalze nicht das richtige Profil hat oder falsch eingestellt ist und das Flanschmaterial nicht exakt in die richtige Position bringt, entsteht am Ende des Verschlusses eine unzureichende Überlappung. Die Alternative, dem unteren Flansch mehr Material hinzuzufügen, um einen besseren unteren Haken zu gewährleisten, würde sich nachteilig auswirken, da dies aus Sicht der Dichtigkeit des Verschlusses unannehmbare Falten erzeugen würde.

Die für „Miniverschlüsse“ ausgelegten Böden weisen ein Ende oder eine Kante der Locke auf, bei der der letzte gerade Abschnitt eliminiert wurde, nachdem er bis zur Schnittkante abgerundet wurde. Abbildung 66 zeigt den geraden Teil des Endes der Locke in einem herkömmlichen Hintergrund und daneben das Aussehen, das ein Hintergrund dieses neuen Typs haben sollte.

Abbildung Nr. 66: Vergleich einer 1. Operation in einem konventionellen und einem Mini-Zipper Mini-Schloss

Auf schwarzem Hintergrund sehen Sie die Bilder der 1. Operationen, die beide Arten von Locken erzeugen würden. Es ist offensichtlich, dass diese Konstruktion eine zusätzliche Kontrolle über das Material während der Bildung des unteren Hakens im 1.

Wenn wir das Aussehen des Ausschnitts einer 1. Operation analysieren, das mit diesem neuen Hintergrunddesign erreicht wurde, kann man sehen, dass mit dieser Technologie eine radikale Verbesserung erreicht wurde. Das Material wird besser kontrolliert und kann in der optimalen Position platziert werden.

Zweite Operation.

Betonen wir noch einmal den Zweck der Aktion des zweiten Vorgangs: die im ersten Vorgang erhaltene Baugruppe zu komprimieren, bis zu einem Punkt, an dem die Dichtheit der Dichtung gewährleistet ist.

Während dieses Vorgangs fließt die Gummidichtung, um ein eventuelles Vakuum im Inneren der Dichtung aufzufangen. Das Profil der zweiten Betriebstrommel, für diese Art von neuen Böden, ist so konzipiert, dass es zwei grundlegende Anforderungen erfüllt. In erster Linie muss Ihre Silhouette so gestaltet werden, dass die korrekte Passform die kritischen Parameter des Verschlusses abdeckt. Zweitens sollte die Form des Profils versuchen, den geringstmöglichen Dichtungsdruck mit der erforderlichen Dichtheit der Dichtung zu kombinieren.

Die neue Generation von Verschlüssen ermöglicht es, die Probleme zu lösen, die bei den herkömmlichen Verschlüssen durch die Erhöhung der Härte und die Verringerung der Dicke der Materialien entstanden sind, und stellt einen Fortschritt in der Technologie des Verschlusses dar.

Auswertung des „Mini-Schließens“.

Die Aufgabe, einen „Mini-Verschluss“ durchzuführen, erfordert ein höheres Maß an Präzision als ein herkömmlicher Verschluss, weshalb es notwendig ist, eine Reihe spezieller Aktionen in den typischen Bewertungsprozess eines klassischen Verschlusses einzuführen, wie im Folgenden beschrieben.

1. Bedienung:

Nachdem die erste Versiegelung durch den Verschließer durchgeführt wurde, ist es notwendig, diese sowohl maßlich als auch optisch zu bewerten. Die Dicke des ersten Arbeitsgangs wird mit Hilfe eines Klettverschlusses – oder Mikrometers für Befestigungselemente – gemessen und notiert.

Außerdem muss nach diesem Vorgang die resultierende Küvettentiefe gemessen werden. Daher wird mit der bereits im Abschnitt „SCHLUSSPRÜFUNG – Trogtiefenmessung“ angegebenen Lehre die Tiefe der Mulde gerade am Ende des Radius der Mulde gemessen. Aufgrund der geringen Größe und Konfiguration der Dichtung und der Verkleinerung des Bodenflansches ist es von großer Bedeutung, die richtige Muldentiefe in der 1.

Bei Verschließmaschinen, die „nicht geführte“ Dorne und Feststellrollen verwenden, ist es notwendig, die Höhe des Rollenprofils im Verhältnis zur Dornlippe mit Fühlerlehren einzustellen, wie oben erwähnt. Für diese Art von Befestigungselementen ist es sehr vorteilhaft, geführte Rollen- und Dornbaugruppen zu verwenden.

Nachdem diese beiden Maße notiert wurden, wird das im 1. Arbeitsgang erhaltene Verbindungselement an zwei gegenüberliegenden Stellen, weg vom Bereich der Seitennaht des Körpers, geschnitten und diese Schnitte werden auf dem Verbindungselementprojektor beobachtet. Neben der Einhaltung der vorgeschriebenen Maßnahmen ist die Bestätigung, dass eine gute geometrische Ausbildung des Verschlusses im ersten Betrieb erreicht wurde, ein wichtiger Aspekt, um einen guten Endverschluss zu erreichen.

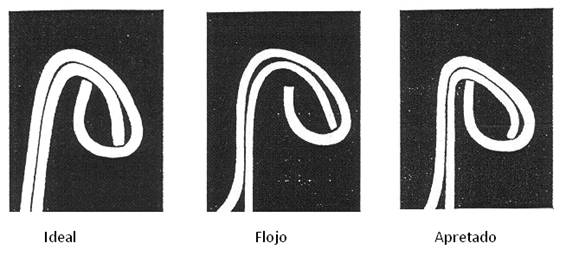

Abbildung 67 zeigt drei Typen einer 1. Operation einer „Mini-Schließung“, die den folgenden Ergebnissen entsprechen:

Abbildung 67: Verschiedene Arten der 1. Bedienung in einer Minischließanlage

Ideal: Es ist sehr wichtig, dass die Kante der unteren Bördelung in einer Position zu sehen ist, die mit der Mitte des Körperflanschradius zusammenfällt.

Lose: Wenn das Befestigungselement zu lose ist, wird ein unzulässiger unterer Haken erzeugt.

Fest: Wenn die 1. Operation zu fest ist, kommt es zu einem Verzug zwischen dem unteren Haken und dem Körperhaken.

2. Operation:

Wie bei der 1. Operation ist es notwendig, die erhaltene Dichtung maßlich und visuell zu beurteilen. Alle Maße werden in einem Prozesskontrollblatt notiert, aus dem die kritischen Parameter berechnet werden.

Es ist wichtig, dass die verwendeten Qualitätssicherungsmessgeräte in der Lage sind, „Mini-Verschlüsse“ zu messen, um genaue Ablesungen zu ermöglichen. Dies ist besonders relevant für Messgeräte, die Küvettentiefe und Dichtungsdicke messen.

Jeder Aspekt des fertigen Verschlusses ist wichtig, aber es gibt kritische Parameter, die unbedingt erreicht werden müssen. Die empfohlene Reihenfolge der Maßnahmen ist:

Zellentiefe:

Es ist wichtig, dass der Taststift des Küvetten-Tiefenmessers auf dem Bereich aufliegt, an dem der Küvettenradius endet. Abbildung 68 zeigt, wo der Taststift aufliegen sollte.

Bild Nr. 68: Messen der Küvette in einem Mini-Schließgerät

Im Gegensatz zu konventionellen Böden besteht ein großer Maßunterschied zwischen der Tiefe der Schale und der Länge des Verschlusses. Abbildung 65 zeigt , dass die Schale im Minischloss viel größer ist als der Verschluss, was bei einem herkömmlichen Verschluss nicht der Fall ist. In vielerlei Hinsicht bedeutet dies, dass die Einstellung eines Schließers einfacher ist, insbesondere bei solchen, die geführte Rollen und Dorne verwenden, bei denen eine Einstellung zur Korrektur der Beziehung zwischen diesen beiden Elementen des Schließers sehr schwierig ist.

Bei Verschließmaschinen, bei denen eine vertikale Höhenverstellung der Rollen vorhanden ist, muss besonders darauf geachtet werden, dass die Rolle nie die stromführende Kante der Dornlippe berührt. Die ausgeklügelten Beschichtungen, mit denen die meisten Siegelwerkzeuge in dieser Technologie ausgestattet sind, werden bei einer auch nur leichten Berührung im Nu zerstört.

Die Bodenmuldentiefe wird an zwei gegenüberliegenden Punkten gemessen, nachdem der Inhalt des Behälters entleert wurde, wenn die Auswertung des Verschlusses in einer Konservenfabrik durchgeführt wird, da ein falscher Messwert entstehen kann, wenn an einem Behälter gemessen wird, der unter innerem Vakuum steht, insbesondere an Böden mit geringer Metallstärke, was beim Mini-Verschluss der Normalfall ist.

Länge des Befestigungselements:

Die an zwei Punkten gemessene Länge der Dichtung spiegelt in erster Linie wider, wann die Dichtheit des zweiten Läufers gegeben ist. Darüber hinaus ist eine sorgfältige Überwachung der Dichtungslänge ein guter Indikator für den Verschleißzustand des ersten Läufers.

Wenn die zweite Arbeitswalze zu locker eingestellt ist, wird die Länge des fertigen Befestigers kurz sein, z.B. unter 2,40 mm. Wenn diese Rolle zu straff ist, kann die Länge der Dichtung 2,70 mm überschreiten. Übermäßige Schließlängen können auch ein Hinweis darauf sein, dass die 1. Betriebsrolle verschlissen ist.

Dicke der Dichtung:

Die Dicke der Dichtung hängt mit dem Freiraum in ihr zusammen, wie wir bereits im Konzept „Bestimmung des Freiraums“ in Abschnitt 5ª gesehen haben. AUSWERTUNG DES VERSCHLUSSES. Im Falle des „Mini-Verschlusses„Der Unterschied besteht darin, dass die Konstante aufgrund der geringeren Metalldicke und der kleineren Abmessungen des Verbindungselements von maximal 0,19 mm auf 0,13 reduziert wird. Der Ausdruck würde lauten:

Tatsächliche Dichtungsdicke = (2 Gc + 3 Gf) + 0,13

Die Körperdicke im

zweiteilige (DWI) Verpackung

ist aufgrund der Nähe des Übergangs von dick zu dünn im Bereich unmittelbar unterhalb des Gehäuseflansches schwer zu messen. Der Verpackungslieferant sollte daher aufgefordert werden, diese Informationen zur Verfügung zu stellen. Die Dicke des Bodens muss jedoch mit einer entsprechenden Fühlerlehre genau gemessen werden.

Die Dicke des Verschlusses sollte an zwei Punkten gemessen werden, an der 10-Uhr- und 14-Uhr-Position, wobei 12 Uhr bei dreiteiligen Packungen der Position der Seitennaht entspricht, und an zwei gegenüberliegenden Punkten bei zweiteiligen Packungen.

Der Prozess der Vorbereitung der Verbindungselemente, des Abschneidens, des Verschrottens usw. für das Mini-Verbindungselement ist analog zu dem bereits besprochenen für ein herkömmliches Verbindungselement.

Kritische Parameter im Mini-Gehäuse

Anziehen des Befestigungselements:

Zweifellos ist dies die schwierigste Beurteilung der Annehmbarkeit des Verbindungselements, da es subjektiv ist, eine visuelle Beurteilung des Zustands des unteren Hakens vorzunehmen, um festzustellen, ob das Verbindungselement ganz flach ist oder nicht.

Dies wird beim „Mini-Reißverschluss“ noch erschwert, weil die Kleinheit des unteren Hakens verdeckt und es schwierig macht, Falten ohne Bügeln zu erkennen.

Eines der Hauptziele bei der Entwicklung des „Mini-Reißverschlusses“ war es, sicherzustellen, dass das untere Metall, das sich während des Reißverschlussvorganges verformt, unter Kontrolle bleibt, um so das Risiko von resistenten Falten zu minimieren, die sich beim 1.

Das dünne, doppelt reduzierte (DR) Qualitätsmaterial für Böden erfordert jedoch einen hohen Dichtungsdruck, um die Integrität des Bodens zu erhalten und die Leistung herkömmlicher Bodendichtungen zu erreichen oder sogar zu verbessern.

Zusätzlich zur Sichtprüfung des unteren Hakens empfehlen wir, die nachstehenden Anweisungen zu befolgen, um sicherzustellen, dass die richtige Entscheidung bei der Beurteilung der Dichtheit des Verschlusses getroffen wird.

Indikatoren für die Dichtigkeit des Schlosses:

1º.- Eine direkte Berechnung des Raums, den die Gummidichtung im Inneren der Dichtung einnimmt, gibt eine gute Bestätigung für den Grad des Drucks in der Dichtung. Dieser Bereich wird als „Freiraum“ bezeichnet und für seine Berechnung verweisen wir auf das, was zuvor zu diesem Punkt bei konventionellen Verschlüssen gesagt wurde.

Wenn die Berechnung für eine zweiteilige Dose durchgeführt wird, sollte aus den oben genannten Gründen der Dosenhersteller nach der Metallstärke des Korpus in diesem Bereich (einschließlich des Lacks) gefragt werden, um die Berechnung durchführen zu können.

Um sicherzustellen, dass eine zu dichte Dichtung nicht für ein künstlich hohes Ergebnis des Abstandswertes verantwortlich ist, müssen zwei weitere Faktoren berücksichtigt werden:

In erster Linie ist es wichtig, auf Anzeichen für ein „Springen“ des Befestigungselements zu achten, indem Sie einen Abschnitt des Befestigungselements auf dem Projektor betrachten. Im

Abbildung 69

zeigt die Sympathie zwischen einem korrekten Verschluss und einem mit „Federung“.

Bild Nr. 69: Vergleich der Schlösser

Zweitens, wenn die Messung der Länge des Verbindungselements größer ist als für ein Mini-Verbindungselement angegeben. Zum Beispiel, wenn sie größer als 2,70 mm ist.

Wurden beide Fragen mit „Ja“ beantwortet, muss darauf geachtet werden, dass eine korrekte Beurteilung der Dichtungsbedingungen erfolgt und dass falsche Angaben gemacht werden, um eine Nachjustierung des Verschließers vorzunehmen, denn wenn der Druck erhöht wird, um das Spiel zu verringern, wird das Ergebnis schlechter sein, wenn die Dichtung bereits ausreichend dicht war.

Die Bewertung des Druckgrades bzw. der Dichtigkeit des Miniriegels erfolgt nach den gleichen prozentualen Kriterien in Bezug auf die Höhe des unteren Hakens wie bei einem herkömmlichen Riegel. Das Gleiche gilt für Spitzen, Falten, Fältchen, etc.

Überlappend oder überschneidend:

Es sind die gleichen Kriterien zu beachten wie bei einem konventionellen Verbindungselement, mit dem Unterschied, dass der absolute Mindestwert herabgesetzt wird, als Referenz kann ein Minimum von 0,9 mm genommen werden.

Eindringen des Hakens in den Körper:

Die für einen konventionellen Verschluss festgelegten Kriterien werden eingehalten.

Optische Mängel:

Die für einen konventionellen Verschluss festgelegten Kriterien werden eingehalten.

Einfluss der Registerkarte

Die Abmessungsspezifikation des Flansches des Behälterkörpers wird einen größeren Beitrag zur guten Leistung des Verschlusses haben als bei einem herkömmlichen Behälter.

Der Wert dieses Flansches ist für einen Miniverschluss nur geringfügig reduziert, und es ist sogar möglich, Behälter mit herkömmlichen Böden oder für Miniverschlüsse mit demselben Flanschtyp zu verschließen. Es ist jedoch unvermeidlich, dass aufgrund der geringeren Größe des Flügels im letzteren Fall weniger Platz zwischen der Kante des Körperflansches und der Kante der unteren Flügelwölbung vorhanden ist. Dadurch sind die Abmessungen des Flansches stärker unter Kontrolle, was den Toleranzbereich verringert.

Wäre der Flansch zu groß, käme es zu einer Interferenz zwischen ihm und der Rollneigung, wodurch sich die Flansche während des Schließvorgangs nach unten biegen, was zu falschen Verschlüssen führt. In Abbildung 70 werden die relativen Positionen des Bodenflansches und des Körperflansches eines herkömmlichen Behälters und eines Behälters mit einem Miniverschluss verglichen.

Abb. Nr. 70: Curl/Tab-Verhältnis in konventionellen und Mini-Schlössern

Änderungen an der Produktionslinie

Die Einführung von Böden aus DR-Material erfordert Änderungen bei der Handhabung der Böden in der Dosenproduktions- oder Abfüllanlage. Diese Änderungen betreffen sowohl die Verwaltung als auch die Speisung dieser Fonds.

Durch die Dünnheit des Bodens ist dieser sehr anfällig und kann an verschiedenen Stellen vor dem Schließvorgang beschädigt werden. Es kommt zwangsläufig zu Beschädigungen in Form von Beulen oder Kerben in der Wölbung des Bodenflansches, die erfahrungsgemäß zum Versagen der Doppeldichtung führen, wenn der Boden vor dem Schließen nicht aus dem Untertransportrevolver des Schließers entfernt wird. Typische Fehler sind: Durchhängen am Verschluss, Spitzen oder Restfalten am unteren Haken.

Schäden am Gabelstapler, die durch auf der Palette gestapelte Bodenrollen entstehen, die in Kontakt mit dem Mast oder den Gabeln des Gabelstaplers kommen, wurden als häufigste Ursache des Problems genannt. Um diese Ausfälle zu vermeiden, sollten Gabelstapler mit einem Abstandshalter an den Gabeln modifiziert werden, um den Kontakt zwischen der unteren Palette und dem Gabelstaplermast zu verhindern. Siehe Abbildung Nr. 71.

Abb. Nr. 71: Platzierung des Abstandshalters an Gabelstaplern

Bei der Montage dieser Abstandshalter ist mit dem Staplerhersteller zu prüfen, ob die Verschiebung des Lastschwerpunkts die Stabilität der Maschine nicht beeinträchtigt.

Darüber hinaus sollten die Bediener der Gabelstapler angemessen geschult werden, damit sie die Anfälligkeit der neuen Mittel verstehen, im gleichen Sinne wird es erforderlich sein, Überarbeitungen in den „Betriebsanweisungen“ der Anlage durchzuführen.

Dabei ist zu beachten, dass konventionelle Böden aufgrund ihrer größeren Dicke unempfindlicher gegenüber diesen Fehlern sind, d.h. diese Schäden treten in geringerer Menge auf, und selbst wenn sie auftreten, werden sie in weniger Defekte an der Dichtung umgesetzt. Die Böden für das Mini-Gehäuse bieten aufgrund der geringeren Materialstärke keine solche Kapazität.

Schlussfolgerungen:

Zusammenfassend und auf praktischer Ebene müssen wir sagen, dass die Verwendung dieser Mini-Verschlüsse die Verwendung von härteren und dünneren Metallen in Böden ermöglicht, was eine doppelte Einsparung von Rohmaterial bedeutet.

a.- Dickeneinsparung bei gleicher Oberfläche, um die mechanischen Eigenschaften zu erhalten.

b- Einsparungen durch die Umgestaltung des Verschlusses, die sich in einer Verringerung der Oberfläche niederschlägt.

Andererseits ist bei der Implementierung eines neuen Verschlusses dieser Art in einem bestimmten Format zu bedenken, dass eine Reihe von Änderungen vorgenommen werden müssen, die mit erheblichen Kosten verbunden sind. Die einzurichtenden Änderungen sind:

- Rekonstruktion des Schneidwerkzeugs für die Primärspirale, entsprechend dem neuen reduzierten Schnitt des neu gestalteten Bodens. Das Gleiche gilt für das sekundäre Scroll-Werkzeug für die Bandproduktion.

- Erneuerung der Werkzeuge in Pressen für die Herstellung des Bodens. Dies betrifft sowohl die Matrize als auch die Crimper-Werkzeuge und eine Neueinstellung der Werkzeuge der Gummiermaschine entsprechend dem neuen Außendurchmesser des Bodens.

- Verschließer von Behälterherstellern und Abfüllern benötigen neue Wechselteile für die Bodenzuführung sowie die Verschließwerkzeuge. Das heißt, alle Wechselteile, die die Böden betreffen, müssen ausgetauscht oder modifiziert werden (Dorne, Walzen, Auswerfer…), einschließlich des Bodenanlegers, der in der Regel ein teurer Posten ist.

Doch obwohl die anfängliche Investition beträchtlich ist, ist die Amortisationszeit bei hohen Produktionsformaten kurz.

16º.-GEWINNE BEI DER WERKZEUGBESTÜCKUNG VON VERSCHLIESSMASCHINEN

In den letzten Jahrzehnten haben die Gerätehersteller ihre Verbesserungen bei der Herstellung von Verschließmaschinen auf verschiedene Bereiche konzentriert, die wir in den folgenden Segmenten spezifizieren könnten:

– Weiterentwicklung der Technologie durch die Einführung neuer Materialien.

– Verbesserte Produktivität durch Reduzierung der Ausfallzeiten.

– Verbesserungen der Integrität der Verbindungselemente.

– Reduzierte Betriebskosten.

Wir werden nur auf den ersten von ihnen eingehen. Neue Materialien in der Dichtungstechnik:

Diese Werkstoffe finden ihre Hauptanwendung in Geräten, in denen die Mini-Schließtechnik zum Einsatz kommt, da diese eine hohe Präzision und Qualität in der Werkzeugbestückung erfordert.

Bei herkömmlichen Verschließmaschinen übersteigt die Lebensdauer der Rollen normalerweise die Lebensdauer des Dorns um ein gewisses Maß. Es wurden neue Fortschritte bei den Materialien gemacht, um Werkzeugteile (Spindeln, Rollen, Lager) mit ähnlicher Haltbarkeit herzustellen.

In diesem Sinne sind neben anderen neuen Beiträgen die folgenden hervorzuheben:

A.- Titannitrid: Es handelt sich um eine Beschichtung, die den Werkzeugen (Spindeln und Walzen) zugesetzt wird und die deren Oberflächengüte deutlich verbessert, die Beschädigung des Schutzlacks der Böden reduziert und die Lebensdauer der Werkzeuge wesentlich erhöht. Ein Papier zu diesem Thema wurde bereits auf dieser Website veröffentlicht und kann durch Aufrufen der Seite eingesehen werden:

Titan-Nitrid beschichtete Verriegelungswerkzeuge

Abbildung 72 zeigt einen mit diesem Material beschichteten Dorn.

Bild Nr. 72: Titannitrid-beschichtetes Spannfutter

B.- Keramiklager für Feststellrollen: Die Erhöhung der Lebensdauer der Rollen durch den Einsatz von Titannitrid-Beschichtungen hat sich auf den Einsatz der darin verwendeten Lager ausgewirkt. Bei Verwendung eines gut geschmierten konventionellen Qualitätslagers kann eine Größenordnung von 25 Millionen Dichtungen erreicht werden. Durch den Einsatz von nitrierten Rollen kann eine Lebensdauer von über 40 Millionen Verschlüssen pro Rolle erreicht werden. Die Stundenkosten für qualifiziertes Personal machen den Austausch der Lager in diesen teilweise gebrauchten Rollen unwirtschaftlich. Um eine mit der Rolle, auf der es montiert ist, vergleichbare Lagerlebensdauer zu erreichen, wurde ein Lager mit entgegengesetztem Schrägkontakt entwickelt, das sich dadurch auszeichnet, dass es aus Keramikkugeln und einem Verbundwerkstoff besteht, der den Käfig bildet. Die Innen- und Außenringe des Lagers sind aus rostfreiem Stahl gefertigt.

Mit diesem Lagertyp wurde eine deutliche Reduzierung der erforderlichen Schmierung erreicht. Wenn man bedenkt, dass viele Verschließmaschinen bei einem 24-Stunden-Betrieb viele Minuten Stillstandzeit pro Tag benötigen, ist die Produktivitätssteigerung durch die Reduzierung der Schmierzeit offensichtlich.

C.- Andere MaterialienFür die Schließdorne gibt es neben der bereits erwähnten Beschichtung mit Titannitrid bestimmte Optionen von Materialien, die dazu neigen, die Lebensdauer derselben zu verlängern, ohne auf die Details derselben einzugehen, da ihre Verwendung heute eine Minderheit ist:

– Verwendung einer Beschichtung auf Chromkarbidbasis.

– Realisierung eines Dorns, der aus einem kombinierten Metall-/Abscheidungsmetall-Material gebildet wird. Er hat einen Körper aus halbedelstahl und eine stoische Lippe.

– Dorn aus einem gesinterten Metall/Keramik-Werkstoff, der die Eigenschaften beider Materialien vereint.

Kurz gesagt geht es darum, Materialkombinationen zu finden, die die Widerstandsfähigkeit und Ermüdung der Dornlippe verbessern und gleichzeitig ihre Härte erhöhen.

17º.-ZUSAMMENFASSUNG DER MÄNGEL BEI ABSCHLUSS

Es gibt viel, was über den Verschluss, seine möglichen Qualitätsprobleme, die Ursachen, die ihn hervorrufen, und die Art und Weise, wie er zu lösen ist, geschrieben werden kann, aber wenn eine Schwierigkeit auftritt, ist es nicht einfach, so viel Literatur zu durchsuchen, um einen Weg zu finden, sie zu lösen.

Eine Möglichkeit, diese Aufgabe abzukürzen, besteht darin, auf Übersichtstabellen zurückzugreifen, in denen bei Kenntnis des Fehlers die mögliche Ursache angegeben wird, und auf diese Weise in der angegebenen Richtung zu handeln. Oder auch das Gegenteil, bekanntlich ein möglicher Fehler oder eine anfängliche Unvollkommenheit, deren Auswirkungen wir im Abschluss erzeugen können.

Daher haben wir die folgenden Tabellen für diesen Zweck vorbereitet.

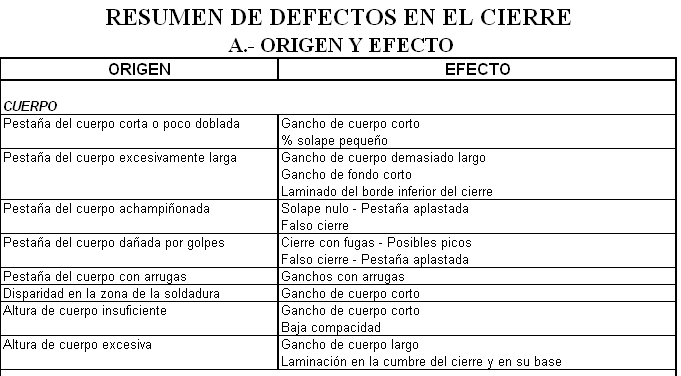

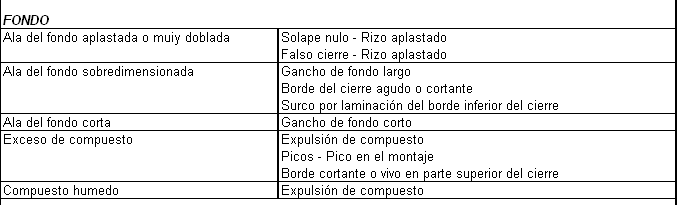

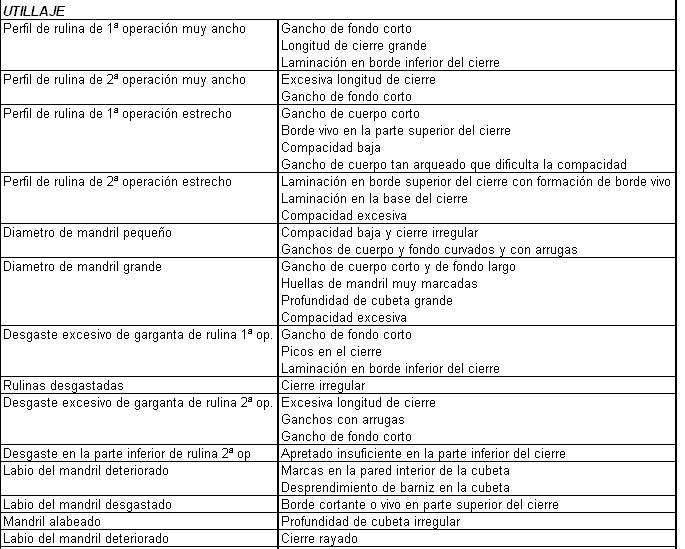

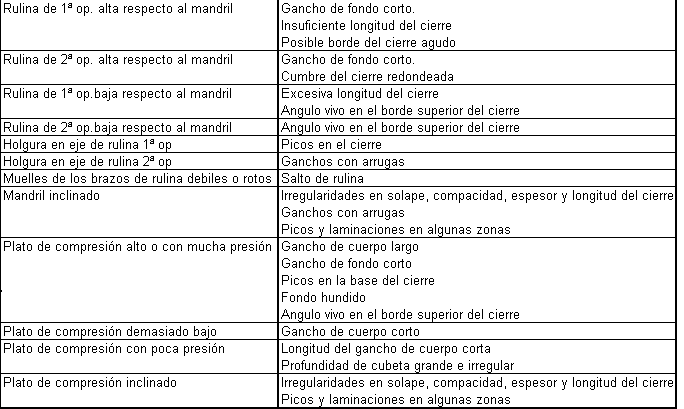

A.-HERKUNFT UND WIRKUNG

Wenn wir feststellen, dass einige der Anfangskomponenten der Dichtung, wie z. B.: lose Böden, Körper oder leere Behälter, Werkzeuge oder Einstellungen des Verschließers, eine frühere Anomalie aufweisen und wir wissen wollen, was dies für die Dichtung bedeuten kann, versucht die folgende Tabelle, die verschiedenen Möglichkeiten in knapper Form zusammenzufassen.

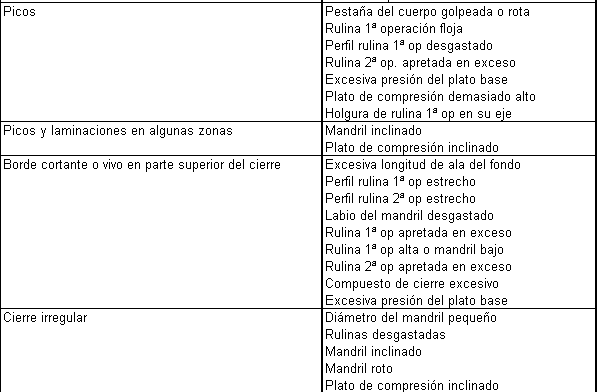

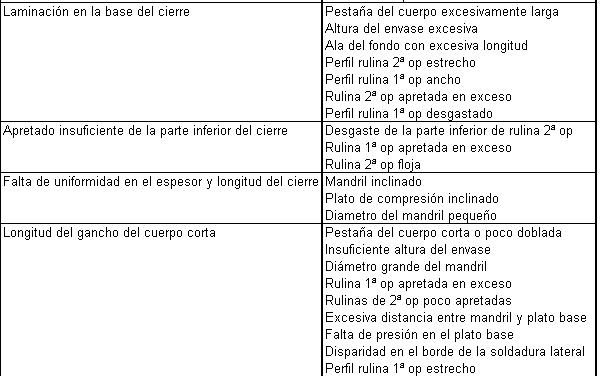

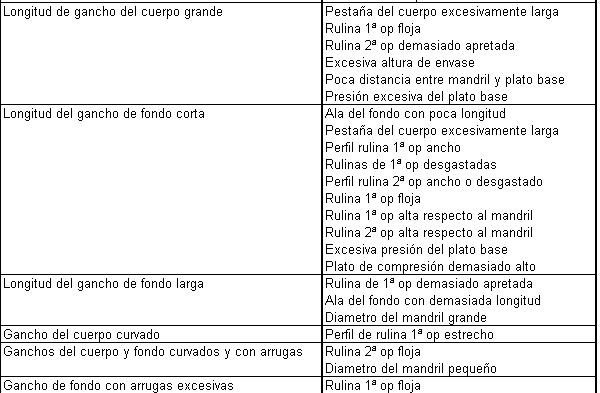

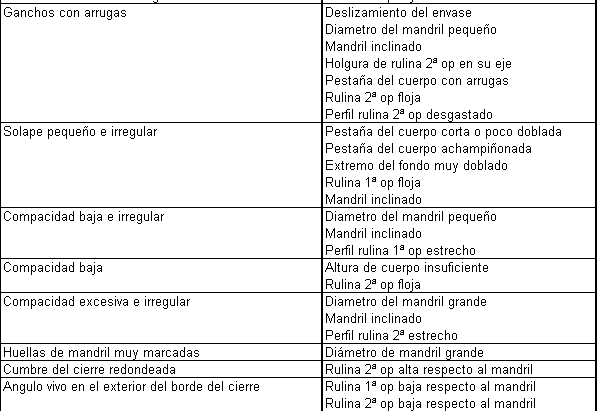

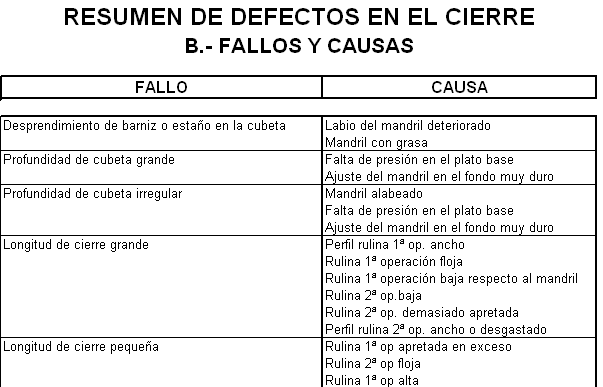

B.- AUSFÄLLE UND IHRE URSACHEN

Die häufigste Situation ist das Gegenteil, d.h. wenn wir ein Verbindungselement analysieren, finden wir einen bestimmten Fehler und versuchen, dessen möglichen Ursprung herauszufinden. Die folgende Tabelle geht auf diese Idee ein.

18º.- SIPNOSIS

Als Rekapitulation zu dieser Arbeit kann gesagt werden, dass es zur Erzielung einer optimalen Qualität der Dichtung und einer hohen Effizienz bei den Dichtungsvorgängen unerlässlich ist, die folgenden Punkte zu beachten:

a.- Qualität des Verschlusses:

Damit eine Dichtung ihren Zweck der Beständigkeit und Dichtheit erfüllen kann, muss sie folgende Eigenschaften aufweisen:

1.- Die Haken des Körpers und des Bodens müssen gerade, parallel und gleich lang sein.

2.- Die untere Kante des Verschlusses muss am Körper des Behälters befestigt sein und darf keine Anzeichen von Laminierung aufweisen.

3.- Die Oberseite des Verschlusses darf keine Kanten, scharfen Winkel oder Anzeichen von Laminierung aufweisen.

4.- Die Oberseite des Befestigungselements sollte leicht flach sein.

5.- Die Außenkrümmung der Dichtung muss gleichmäßig und typisch für das Profil der zweiten Arbeitswalze sein.

6.- Die Trogtiefe sollte etwas oder mäßig größer sein als die Höhe des Verschlusses.

7.- Die Verbindung muss jeden Spalt oder Freiraum abdecken.

8.- Der Verschluss muss über den gesamten Umfang gleichmäßig sein.

9.- Die Kompaktheit muss bei runden Behältern mehr als 75% und bei geformten Behältern mehr als 60% betragen.

10.- Der Dichtigkeitsgrad muss bei runden Behältern mindestens 75% und bei geformten Behältern mindestens 60% betragen.

11.-Die Überlappung muss höher als 45 % und im Allgemeinen höher als 1 mm sein.

12.- Die Eindringtiefe des Körperhakens muss mindestens 70% betragen.

b.- Hoher Wirkungsgrad in der Schließeinrichtung.

Damit die Verschließmaschinen einwandfrei funktionieren und eine gleichbleibende Verschließqualität gewährleistet ist, muss Folgendes beachtet werden:

1.- Eine effektive vorbeugende Wartung der Verschließmaschine durchzuführen.

2.- Reinigen und fetten Sie den Verschließer wie in der Maschinenanleitung empfohlen.

3.- Behandeln Sie das Gerät streng nach den Angaben des Herstellers.

4.- Verwenden Sie die Maschine entsprechend den Eigenschaften der zu verschließenden Böden und Behälter unter Berücksichtigung des idealen Verschlusstyps, der verwendet werden soll.

5.- Überprüfen Sie, ob der Verschließer eine angemessene Qualität des Verschlusses produziert.

6.- Notieren Sie alle durchgeführten Vorgänge und Einstellungen sowie die erzielten Ergebnisse, um zu ermitteln, welche Maßnahmen am besten geeignet sind, wenn ähnliche Probleme erneut auftreten.

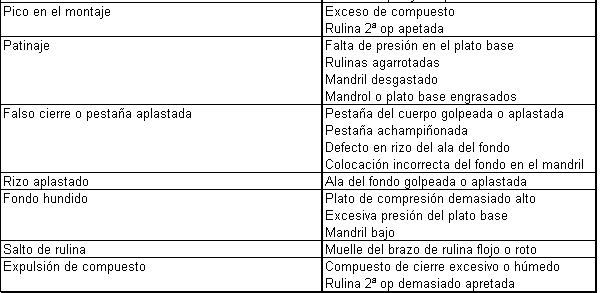

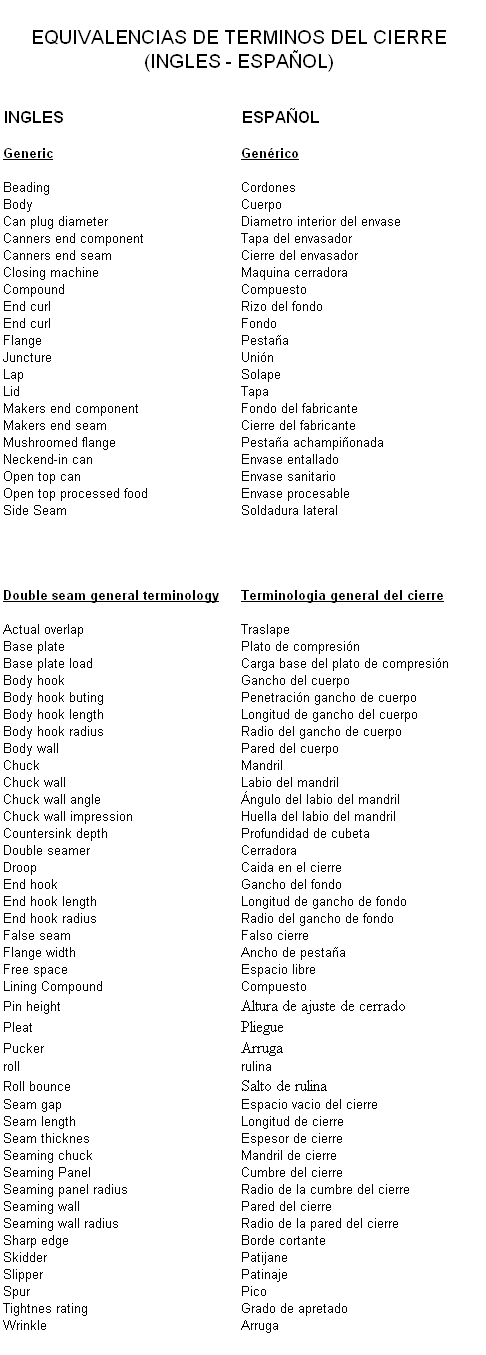

19º.-ÄQUIVALENZEN VON ABSCHLUSSBEGRIFFEN: ENGLISCH – SPANISCH

Die häufigsten Informationsquellen über Schließungen sind in der Regel auf Englisch verfasst, und manchmal ist es schwierig, das passende Wort in der Übersetzung ins Spanische zu finden. Deshalb halten wir es für sinnvoll, in dieser Arbeit über Verschlüsse eine Liste der gebräuchlichsten Begriffe im Englischen mit ihrer Entsprechung im Spanischen aufzunehmen.

20º.- LITERATURVERZEICHNIS

– Foodcan „Euroseam“ Doppelnaht-Handbuch von Pete Moran

– Seamer Tooling – IX Seminar zur Dichtungstechnik.

– Die Versiegelung der Dosen “ von Pete Moran.

– Closing Manual“ – Carnaud Packaging.

– Doppelnaht-Handbuch“ – CMB Engineering

– Recommended Industry Specifications for Opon Top Processed Food Cans“ – MPMA (Metal Packaging Manufacturers Associaton)

– Verschlüsse und Defekte von Metallbehältern für Lebensmittel“ Carlos Paños – Soivre

– Canning of Fish and Meat“ von R.J. Footitt und A. S. Lewis

0 Kommentare