Clique aqui para ver a parte 1

Clique aqui para ver a parte 2

Clique aqui para ver a parte 3

4ª entrega TEORIA DE FECHAMENTO

13º.- ANÁLISE DOS FECHAMENTOS

É necessário implementar um sistema de análise, baseado nos dados periódicos obtidos no monitoramento do trabalho de uma costureira. Se a costureira estiver perfeitamente ajustada, qualquer alteração significativa na qualidade de vedação é provavelmente devida aos corpos ou fundos e não à própria máquina.

Atualmente são utilizados em uma ampla gama de aplicações.

diferentes tipos de máquinas de costura

A gama de máquinas de costura varia de uma cabeça a 16 cabeças ou mais. É essencial que o processo de fechamento seja estável, em todas as cabeças, exigindo um controle rigoroso do processo de cada cabeça.

Através do estabelecimento de uma análise de tendências, apoiada pela representação diária dos resultados da selagem, é possível estabelecer, para cada tipo de costureira, a freqüência necessária das ações de ajuste por metas. Os costureiros bem desenhados e construídos podem precisar de um ajuste alvo a cada três meses, enquanto outros podem precisar de um ajuste semanal.

No caso de costureiras de contentores irregulares, o processo de definição de objectivos não é geralmente tão preciso, devido às limitações dentro do design deste tipo de máquina. No entanto, os mesmos princípios podem ser aplicados.

Em termos gerais, os seguintes princípios podem ser aplicados para seguir adequadamente a evolução das costuras de uma costureira:

1.- Uma amostra deve ser recolhida a intervalos regulares, normalmente uma de cada estação de selagem, marcando a sua origem.

2.- Cada recipiente é submetido às medidas e aprovações indicadas acima, anotando os resultados obtidos.

3.- Os resultados das medições devem ser comparados com os dados marcados nas especificações. Para isso, a média de todas as medições deve ser determinada tendo em conta os valores máximos e mínimos, comparando este valor médio obtido com as especificações, bem como o seu intervalo de variação.

4.- Os resultados obtidos devem ser comparados com os obtidos de outras amostras anteriores, a fim de verificar o estado da máquina e poder corrigir seus desajustes sem ter que parar a máquina.

5.- Se parecer que o selo está fora de controle, é aconselhável verificar 5 recipientes por estação para garantir que os valores obtidos anteriormente são verdadeiros.

6.- Também é importante realizar uma avaliação de 5 recipientes por estação, ao começar a trabalhar após uma longa parada, após uma mudança de formato, ou mesmo ao trocar de ferramenta na máquina.

Se a comparação das medidas mostra que a máquina está saindo do ajuste, ou os selos obtidos estão se afastando progressivamente das especificações, isso pode ser devido a uma das seguintes causas:

a.- Qualquer alteração nas características dos corpos ou fundos com os quais o equipamento é alimentado.

b.- Sujeira na máquina.

c.- Desgaste excessivo de qualquer parte da costureira.

e.- Qualquer interferência ou encravamento dos mecanismos da máquina.

Deve ser enfatizado que o

controlo estatístico das costuras

O controle estatístico do processo de costura garante maior eficiência e nos dá uma indicação clara de quando agir sobre a regulação e ajuste do costureiro.

Em uma costureira de várias cabeças, a tarefa de monitoramento frequente de vários recipientes por cabeça é uma tarefa longa e trabalhosa, mas vale a pena, especialmente se a máquina foi equipada com novas ferramentas tecnológicas, que são caras; é uma contradição em termos de fazer esta despesa para não ter a máquina bem ajustada em todos os momentos através deste monitoramento frequente.

14º.- PROTOCOLOS DE MANUTENÇÃO DE COSTUREIRAS

A principal tarefa de manutenção, de longe a mais importante, é a lubrificação adequada. As áreas mais vulneráveis da costureira são as partes que se movem em alta velocidade, como os fusos dos mandris, placas de compressão, rolos e o sistema de alimentação do fundo.

O eixo do mandril e o eixo da placa de compressão são particularmente susceptíveis à gripagem, não só devido à falta de lubrificação, mas também devido à contaminação do produto, no caso de máquinas de costura em fábricas de conservas.

Após cada produção, deve ser gasto tempo suficiente na limpeza de áreas vulneráveis onde o derramamento do produto possa ter causado danos mecânicos ou geração localizada de calor por fricção. Uma vez concluído o processo de lavagem por pressão, é importante lubrificar os rolamentos para garantir que a água retida, e em particular os líquidos de limpeza, sejam removidos para garantir que não contaminem as áreas sensíveis, tais como a

rolamentos de rolos

. É ineficaz desenvolver uma definição de metas se for uma máquina obsoleta, com áreas vulneráveis corroídas. Isto pode ocorrer frequentemente em costureiras que têm apenas produção sazonal.

Os construtores de marinheiros fazem esforços de engenharia para reduzir a frequência e a manutenção adequada da tarefa de lubrificação. Entretanto, os sistemas de recirculação de óleo e de autolubrificação dos rolos só existem em equipamentos modernos. Muitas das antigas máquinas de costura, que ainda funcionam perfeitamente, precisam dos cuidados e atenção necessários para mantê-las em boas condições e para poder produzir costuras de boa qualidade.

15º.- MELHORIAS TÉCNICAS E EVOLUÇÃO DO FECHO (MINI-ENCERRAMENTOS)

Introdução

A chegada ao mercado de máquinas de costura de alta velocidadeA redução da espessura da folha-de-flandres e o aumento da sua dureza, a introdução da folha-de-flandres duplamente reduzida, a generalização do uso de embalagens do tipo “duas peças” e o aumento do uso de componentes de fecho feitos de outros materiais como TFS ou alumínio, levaram à actualização do conceito de fecho.

Na realidade, tudo isso decorre da crescente necessidade de reduzir os custos de embalagem, levando a melhorias e modificações contínuas nos processos de fabricação de corpos e fundos. Um desenvolvimento muito significativo no campo das latas cilíndricas é o recipiente DWI de “duas peças”, ou seja, o

pode ser formada por desenho profundo e subsequente estiramento e prensagem das suas paredes

. A sua grande difusão no campo das bebidas carbonatadas e da cerveja, implica a exigência adicional de que os fechos tenham de ser herméticos sujeitos a uma certa pressão interna, de modo a não reproduzir a perda de gás carbónico.

As vantagens óbvias desta mudança são a eliminação de quaisquer costuras laterais e a necessidade de um único fecho entre o corpo e a tampa. As latas irregulares, obtidas por estiragem rasa, também se beneficiaram desta nova tecnologia de fabricação.

Outro grande avanço tem sido a redução significativa da espessura do fundo e do corpo. A utilização de materiais mais finos e resistentes poupa metal, e com a introdução do aço de dupla redução, as propriedades dos recipientes podem ser mantidas.

Esta evolução exigiu a introdução da tecnologia de “mini-fechamento”, que assegura a manutenção do processo de formação do fecho com os novos materiais mais finos e duros. Esta vedação também é possível graças às facilidades oferecidas pelos contentores de três peças ou de repuxo profundo com costuras soldadas electricamente. Obviamente, um fecho mais pequeno significa um grau de precisão maior do que os normais. Entretanto, se quisermos implementar corretamente o uso de materiais muito finos e duros, é necessário mudar para as técnicas de uso do “mini selo”, para manter o nível mínimo de parâmetros críticos de vedação. Isto traz consigo a necessidade de treinar mecânicos e pessoas envolvidas na técnica convencional de vedação nesta nova tecnologia.

Evolução do fechamento

Nas últimas décadas, corpos e fundos de contentores em aço revestido(folha-de-flandres, TFS, TFS…), foram optimizados pelos utilizadores (por exemplo, melhorias no manuseamento, armazenamento, condições de processo…), e pelos fabricantes de embalagens (por exemplo, melhorias no processo de fabrico, espessuras, propriedades…), tendo em conta a utilização de materiais finos combinados com elevada dureza (por exemplo, a utilização de folha-de-flandres duplamente reduzida).

O uso de espessuras mais finas e rígidas para a fabricação de fundos tem afetado diretamente a qualidade e integridade dos processos de vedação. O tamanho ou tipo de fecho que foi definido e adaptado, há muitos anos, para o uso de folha-de-flandres simples, reduzida, mais espessa e mais macia, não é necessariamente adequado para garantir uma boa qualidade de fecho quando se utiliza uma folha dura e rígida.

Como resultado, o tamanho ou tipo de fecho não evoluiu em paralelo com a alteração das especificações do corpo do contentor e especialmente da sua base. Ao aplicar com estes materiais os critérios dimensionais dos tipos de fixadores em vigor, eles geram uma série de problemas, sendo o principal deles a presença de um nível excessivo de rugas, o que prejudica a qualidade do fixador.

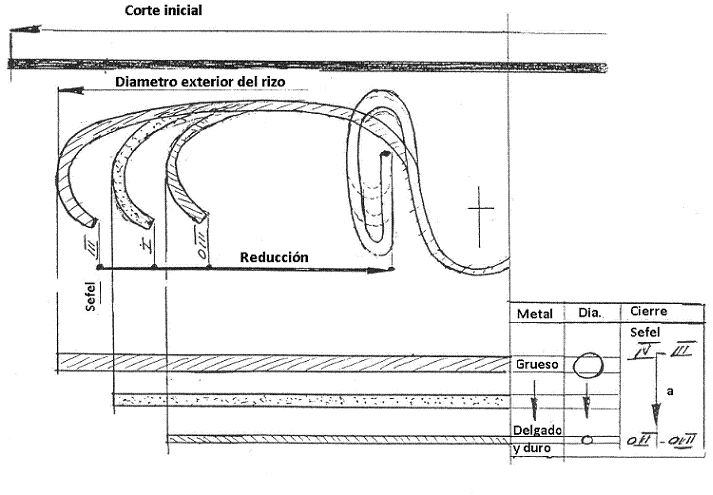

Durante o processo de fechamento, o metal da parte do fundo da flange é “reduzido”, e esta operação é mais pronunciada quanto mais periférico for o ponto, sendo máximo na borda. Assim, o ponto “A”, ver Odesenho nº 63 move-se da posição 1 no seu estado inicial no disco plano cortado para a posição 2, quando o fundo já está enrolado. Finalmente passa para a posição 3, uma vez terminado o fechamento.

Figura nº 63: Evolução do metal na asa de um fundo

Neste processo de “redução”, há um material “sobrando” causado pela diminuição do diâmetro. A tendência natural do metal é a de formar rugas. Embora estas rugas possam ser minimizadas ou eliminadas através da aplicação de uma maior compressão durante o processo de selagem ao utilizar chapas metálicas “macias”, haverá cada vez mais dificuldade, independentemente do tipo de rolo de selagem utilizado, ao utilizar metal fino e duro. Esta dificuldade aumentará significativamente no caso de pequenos diâmetros de contentores, afectando a integridade do fecho. Portanto, a fim de eliminar o gravíssimo problema de enrugamento excessivo com materiais duros e finos, tornou-se necessário repensar os critérios clássicos para um fechamento.

A única solução possível é reduzir a quantidade de metal do flange inferior a ser “reduzido”, redimensionando o tamanho do fecho, de acordo com as novas especificações do corpo e do fundo do recipiente. Em resumo, a diminuição da espessura e o aumento da dureza do material do corpo e especialmente do fundo, obriga a redesenhar o flange do corpo e o flange do fundo, indo para padrões de tamanho menores. Isto deu origem a uma nova geração de fechamentos designados como “mini-fechamentos”.

Isto aumenta a gama de tipos de fecho com tamanhos mais pequenos. Estes novos tipos são válidos tanto para lâminas finas e duras (DR) como para lâminas grossas e macias (SR).

O desenho nº 64 mostra a evolução do processo de redução do tamanho do rebordo inferior, que tem ocorrido nas últimas décadas, ligado ao uso de novos materiais. Isto levou a uma redução do diâmetro de corte do disco inicial e, consequentemente, a uma diminuição do consumo de material e, consequentemente, a uma poupança significativa.

Figura nº 64: Mudança no tamanho do fechamento

A utilização deste tipo de materiais DR não afecta apenas o fecho, é necessário redesenhar o perfil inferior, modificando elementos como a profundidade e a configuração da bacia, e redefinindo a forma dos anéis de expansão do painel central.

A redução da espessura do fundo e a adopção de material duplamente reduzido requer inevitavelmente um raio menor da base da calha inferior e um aumento da profundidade da calha para se obterem bons resultados de vedação. Esta alteração reduz o esforço de penetração do mandril no fundo.

A técnica de fazer “mini fixadores” requer um grau de precisão maior do que os fixadores convencionais, as ferramentas a serem usadas devem ser de melhor qualidade, e é sempre desejável usar peças (fusos e roletes pelo menos) revestidas com carboneto de cromo ou nitreto de titânio. Vamos especificar o progresso necessário em cada operação de fechamento.

Primeira operação

A formação correcta da primeira operação de encerramento é sempre o factor mais importante para alcançar uma boa qualidade. A tecnologia “mini-zipper” requer cuidados adicionais no momento da 1ª operação, pois quanto mais dura e fina for a lâmina, mais difícil é controlar a presença de rugas. Portanto, o desenho do perfil deste rolo é decisivo para o sucesso desta etapa. Durante o processo de conformação do metal, é essencial que a borda da ondulação do fundo seja posicionada no centro do raio do flange do recipiente. Ver figura nº 65.

Figura 65: Secção correcta da 1ª operação de um “mini zip”.

O novo desenho reduzido do flange inferior é tal que contém apenas o material mínimo suficiente para alcançar o comprimento adequado do gancho inferior. Portanto, se o rolo da 1ª operação não tiver um perfil correto, ou se estiver ajustado defectivamente, e não colocar o material do flange na sua posição exata, ocorrerá uma sobreposição insuficiente no final do fechamento. A alternativa de adicionar mais material ao flange inferior para garantir um melhor gancho inferior teria um efeito adverso, pois geraria rugas inaceitáveis do ponto de vista do aperto do fecho.

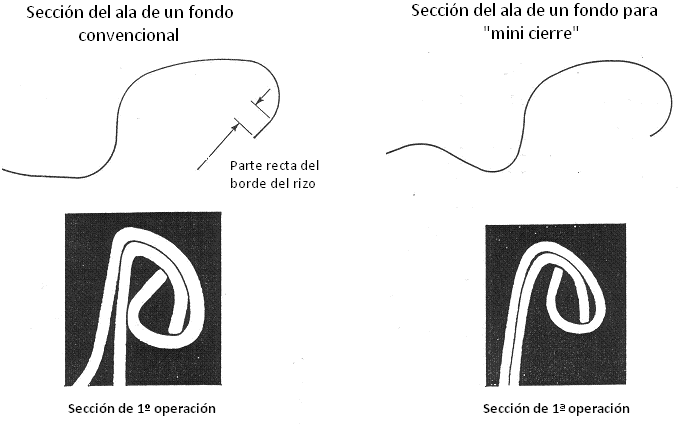

Os fundos projetados para “mini fechamentos” apresentam uma extremidade ou borda da ondulação, na qual a seção reta final foi eliminada, tendo sido arredondada até a borda de corte. A figura 66 mostra a parte reta do final da ondulação em um fundo convencional e ao seu lado a aparência que um fundo deste novo tipo deve ter.

Figura nº 66: Comparação de uma 1ª operação em um compactador convencional e um mini-zipper mini-fechadura

Em um fundo preto você pode ver as imagens da 1ª operação que ambos os tipos de caracóis gerariam. É evidente que este desenho dá um controle adicional do material durante a formação do gancho inferior na 1ª operação do fechamento.

Quando analisamos o aspecto da secção de uma 1ª operação, conseguida com este novo desenho de fundo, podemos ver que se conseguiu uma melhoria radical utilizando esta tecnologia. O material é melhor controlado e pode ser colocado na posição ideal.

Segunda operação.

Voltemos a insistir na finalidade da ação da segunda operação: comprimir o conjunto obtido na 1ª operação, até um ponto em que a estanqueidade do selo seja garantida.

Durante esta operação, a junta de borracha flui para ocupar qualquer vácuo dentro da vedação. O perfil da segunda bobina de operação, para este tipo de novos fundos, foi projetado para atender a dois requisitos básicos. Antes de mais nada, a sua silhueta deve ser desenhada de forma a obter o ajuste correcto para cobrir os parâmetros críticos do fecho. Em segundo lugar, a forma do perfil deve tentar combinar a menor pressão de vedação possível com a estanqueidade necessária da vedação.

A nova geração de fechamentos, permite resolver os problemas gerados nos fechamentos convencionais, com o aumento da dureza e diminuição da espessura dos materiais, e supõe um avanço na tecnologia do fechamento.

Avaliação do “mini encerramento”.

A tarefa de realizar um “mini-encerramento” requer um grau de precisão superior ao de um fecho convencional, razão pela qual é necessário introduzir uma série de acções especiais no processo de avaliação típico de um fecho clássico, conforme detalhado abaixo.

1ª operação:

Uma vez realizada a primeira operação de selagem pela costureira, é necessário avaliá-la tanto dimensionalmente como opticamente. A espessura da primeira operação é medida e anotada com a ajuda de um gancho e um laço – ou micrômetro para fixadores.

Além disso, a profundidade da cubeta resultante deve ser medida após esta operação. Portanto, com a bitola já indicada no capítulo “AVALIAÇÃO DE FECHO – Medição da profundidade da calha”, a profundidade da calha é medida no final do raio da calha. Devido ao pequeno tamanho e configuração da vedação e à redução do tamanho do flange inferior, é de grande importância alcançar a profundidade correta da calha na 1ª operação.

Em máquinas de costura que utilizam mandris e rolos de travamento “não guiados”, é necessário ajustar a altura do perfil do rolo em relação ao lábio do mandril utilizando calibradores de apalpadores, como mencionado acima. Para este tipo de fixadores, é muito positivo utilizar conjuntos de rolos e mandris guiados.

Uma vez observadas estas duas dimensões, o fecho obtido na 1ª operação é cortado em dois pontos opostos, longe da área da costura lateral do corpo, e estes cortes são observados no projector do fecho. Além de cumprir com as medidas especificadas, a confirmação de que uma boa formação geométrica do fechamento foi alcançada em sua primeira operação é um aspecto importante para se conseguir um bom fechamento final.

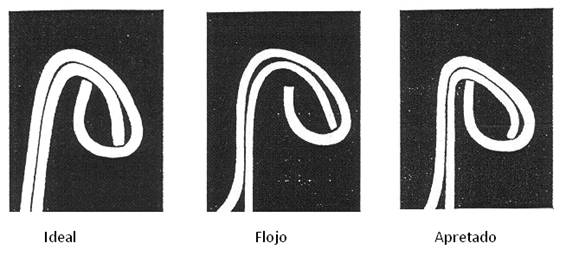

A Figura 67 mostra três tipos de uma 1ª operação de um “mini-encerramento” que correspondem aos seguintes resultados:

Figura 67: Diferentes tipos de 1ª operação em um mini sistema de travamento

Ideal: É muito importante que a borda do ondulado inferior seja vista em uma posição coincidente com o centro do raio do flange do corpo.

Solto: Se o fixador estiver muito solto, será gerado um gancho inferior impróprio.

Aperto: Se a 1ª operação for muito apertada, ocorrerá uma distorção entre o gancho inferior e o gancho do corpo.

2ª operação:

Como no caso da 1ª operação, é necessário avaliar dimensionalmente e visualmente o selo obtido. Todas as dimensões são anotadas em uma folha de controle de processo, a partir da qual os parâmetros críticos são calculados.

É essencial que os medidores de garantia de qualidade utilizados sejam capazes de medir “mini-encerramentos”, permitindo leituras precisas. Isto é particularmente relevante para as bitolas que medem a profundidade da cubeta e a espessura do selo.

Todos os aspectos do fechamento acabado são importantes, mas os parâmetros críticos que devem ser alcançados são essenciais. A sequência de medidas recomendada é:

Profundidade da célula:

É importante que o estilete do medidor de profundidade da cuvette assente na área onde o raio da cuvette termina. A figura 68 mostra onde o estilete deve fazer contacto.

Figura nº 68: Medição da cubeta num mini-lock device

Em contraste com os fundos convencionais, existe uma grande diferença dimensional entre a profundidade da tigela e o comprimento do fecho. A figura 65 mostra que a bacia na mini fechadura é muito maior do que a fechadura, o que não é o caso de uma fechadura convencional. Em muitos aspectos isto significa que o ajuste de uma aproximação é mais fácil, particularmente aqueles que utilizam rolos e mandris guiados, onde os ajustes para corrigir a relação entre estes dois elementos da aproximação são muito difíceis.

Em máquinas de costura onde há um ajuste vertical de altura dos rolos, deve-se ter cuidado especial para garantir que o rolo nunca esteja em contato com a borda viva do labelo do mandril. Os sofisticados revestimentos com os quais a maioria das ferramentas de vedação desta tecnologia está equipada são destruídos num instante, se houver mesmo um ligeiro contacto.

A profundidade da calha inferior é medida em dois pontos opostos após o esvaziamento do conteúdo do recipiente, se a avaliação do fechamento for feita em uma fábrica de conservas, pois uma leitura falsa pode resultar se medida em um recipiente que está sob vácuo interno, particularmente em fundos de baixa espessura de metal, que é o caso normal no mini-encerramento.

Comprimento do fecho:

Medido em dois pontos, o comprimento do selo reflete principalmente quando o aperto do segundo corredor está apertado. Além disso, o monitoramento cuidadoso do comprimento do selo é um bom indicador da condição de desgaste do primeiro corredor.

Se o segundo rolo de operação estiver muito solto, o comprimento do fixador acabado será curto, por exemplo, abaixo de 2,40 mm. Se este rolo estiver muito apertado, o comprimento do selo pode exceder 2,70 mm. Comprimentos de fechamento excessivos também podem ser uma indicação de que o rolo da 1ª operação está gasto.

Espessura do selo:

A espessura do selo está ligada ao espaço livre nele existente, como já vimos no conceito “Determinação do espaço livre” na seção 5ª. AVALIAÇÃO DO ENCERRAMENTO. No caso do “mini encerramento“A diferença é que a constante é reduzida de 0,19 mm. máximo para 0,13, devido à menor espessura do metal e dimensões menores do fixador. A expressão seria:

Espessura real do selo = (2 Gc + 3 Gf) + 0,13

A espessura do corpo no

embalagem de duas peças (DWI)

é difícil de medir, devido à proximidade da transição de grosso para fino na área imediatamente abaixo do flange do corpo. O fornecedor de embalagens deve, portanto, ser solicitado a fornecer estas informações. No entanto, a espessura do fundo deve ser medida com precisão com o calibrador de apalpador apropriado.

A espessura do fecho deve ser medida em dois pontos, nas posições 10 horas e 14 horas, onde 12 horas corresponde à posição da costura lateral em pacotes de três peças, e em dois pontos opostos em pacotes de duas peças.

O processo de preparação dos fixadores, seccionamento, raspagem, etc., para o mini fixador é análogo ao já discutido para um fixador convencional.

Parâmetros críticos no mini-encerramento

Aperto do fecho:

Sem dúvida a mais difícil avaliação da aceitabilidade do fixador, devido à subjectividade da tarefa de realizar uma avaliação visual do estado do gancho inferior, para estabelecer se o fixador é bastante plano ou não.

Isso se torna ainda mais difícil no “mini zíper”, simplesmente porque a pequenez das máscaras do gancho inferior torna difícil identificar facilmente as rugas sem passar a ferro.

Um dos principais objetivos do desenvolvimento do “mini zíper” foi garantir que o metal inferior deformado durante a operação de zíper permanecesse sob controle, minimizando assim o risco de rugas resistentes formadas na 1ª operação de zíper, que poderiam ser passadas para fora durante a 2ª operação.

No entanto, o material fino de qualidade duplamente reduzida (DR) para fundos requer alta pressão de vedação para manter a integridade do fundo e para igualar ou mesmo melhorar o desempenho dos selos de fundo convencionais.

Além da inspeção visual do gancho inferior, recomendamos seguir as instruções abaixo para garantir que seja tomada a decisão correta ao julgar o aperto do fixador.

Indicadores do aperto da fechadura:

1º – Um cálculo direto do espaço ocupado pela gaxeta de borracha dentro da vedação dá uma boa confirmação do grau de pressão na vedação. Esta área é chamada de “espaço livre ” e para seu cálculo nos referimos ao que foi dito anteriormente sobre este ponto nos fechamentos convencionais.

Quando o cálculo é feito para uma lata de duas peças, pelas razões apresentadas acima, o fabricante da lata deve ser solicitado a espessura do metal do corpo nesta área (incluindo o verniz) a fim de fazer o cálculo.

2º – Para que um selo muito apertado não seja responsável por um resultado artificialmente elevado do valor de folga, mais dois fatores devem ser considerados:

Antes de mais nada, é importante verificar a existência de uma “mola” do fixador, olhando para uma secção do fixador no projector. No

figura 69

mostra a simpatia entre um fechamento correto e um com “mola”.

Figura nº 69: Comparação de fechaduras

Em segundo lugar, se a medida do comprimento do fixador for maior do que a especificada para um mini fixador. Por exemplo, quando é maior que 2,70 mm.

Se a resposta foi sim a ambas as perguntas, deve-se ter cuidado ao definir o julgamento correto das condições de selagem, e que seja fornecida informação errada para fazer um reajuste da costura, pois se a pressão for aumentada para reduzir a folga, o resultado será pior se a selagem já estiver suficientemente apertada.

A avaliação do grau de pressão ou aperto do mini fecho segue o mesmo critério percentual em relação à altura do gancho inferior que para um fecho convencional. O mesmo se aplica a picos, rugas, dobras, etc.

Sobreposição ou sobreposição:

Devem ser seguidos os mesmos critérios que para um fixador convencional, com a diferença de que o valor mínimo absoluto é baixado, como referência pode ser tomado um mínimo de 0,9 mm.

Penetração do gancho no corpo:

Os critérios estabelecidos para um encerramento convencional são seguidos.

Defeitos visuais:

Os critérios estabelecidos para um encerramento convencional são seguidos.

Influência do separador

A especificação dimensional da flange do corpo do recipiente terá uma contribuição maior para o bom desempenho do fechamento do que em um recipiente convencional.

O valor deste flange é apenas ligeiramente reduzido para um mini-fechamento, sendo mesmo possível fechar recipientes com fundos convencionais ou para mini-fechamentos com o mesmo tipo de flange. Contudo, é inevitável que devido ao tamanho menor da asa neste último caso, haja menos espaço entre a borda do flange do corpo e a borda do cacho inferior da asa. Isto obriga a que as dimensões do flange estejam mais sob controle, reduzindo o seu intervalo de tolerância.

Se o flange fosse excessivo, haveria uma interferência entre ele e a ondulação, gerando flanges dobradas para baixo durante a operação de fechamento, o que resulta em falsos fechamentos. A figura 70 compara as posições relativas da flange inferior e da flange do corpo no caso de um recipiente convencional e de um recipiente com um mini-fechamento.

Figura nº 70: Relação Curl/tab em convencional e mini-locks

Mudanças na linha de produção

A introdução de fundos feitos de material DR requer alterações nas condições de manipulação dos fundos na linha de produção ou enchimento da lata. Essas mudanças afetam tanto a gestão quanto a alimentação desses fundos.

A fina espessura do fundo torna-o muito vulnerável e pode ser danificado em diferentes pontos antes da operação de fechamento. Os danos se apresentarão inevitavelmente sob a forma de amolgadelas ou cortes na ondulação do flange inferior, que a experiência tem mostrado que resultará em falha da vedação dupla se o fundo não for removido da torre de alimentação inferior da parte mais próxima antes do fechamento. Os defeitos típicos são: flacidez no fecho, picos, ou rugas residuais no gancho inferior.

Os danos na empilhadeira, como resultado de rolos de fundos empilhados na palete, viajando em contacto com o mastro ou garfos da empilhadeira, tem sido apresentada como a causa mais comum do problema. Para evitar estas falhas, as empilhadeiras devem ser modificadas com um espaçador nos garfos para evitar o contato entre a palete inferior e o mastro da empilhadeira. Ver figura nº 71.

Figura nº 71: Colocação de espaçadores em empilhadeiras

Ao montar estes espaçadores, verificar com o fabricante da empilhadeira que o deslocamento do centro de gravidade da carga não afeta a estabilidade da máquina.

Além disso, os operadores de empilhadeiras devem ser adequadamente treinados, fazendo-os entender a vulnerabilidade dos novos fundos, no mesmo sentido que será necessário implementar revisões nas “Instruções de Operação” da planta.

Deve-se ter em conta que os fundos convencionais são mais insensíveis a estas falhas devido à sua maior espessura, o que significa que este dano ocorre em menores quantidades, e mesmo que ocorra, é transformado em menos defeitos no selo. Os fundos para o mini-encerramento não dão essa capacidade, devido à espessura reduzida do material.

Conclusões:

Para recapitular e a um nível prático, devemos dizer que o uso destes mini-encerramentos permite o uso de metais mais duros e mais finos nos fundos, o que significa uma dupla poupança de matéria-prima.

a.- Economia de espessura na mesma área de superfície, de modo a manter as suas propriedades mecânicas.

b- Economia devido ao redesenho do fechamento, que se reflete em uma redução da área de superfície.

Por outro lado, para implementar um novo encerramento deste tipo num determinado formato, é preciso ter em conta que é necessário efectuar uma série de alterações que implicam um custo significativo. As modificações a serem estabelecidas são:

- Reconstrução da ferramenta de corte da bobina de rolagem primária, de acordo com o novo corte reduzido do fundo redesenhado. O mesmo se aplica à ferramenta de rolagem secundária para a produção de tiras.

- Renovação do ferramental em prensas para o fabrico do fundo. Isto afecta tanto o molde como a ferramenta de engaste e um reajuste da ferramenta de goma de acordo com o novo diâmetro exterior do fundo.

- As tampas dos fabricantes de recipientes e de enchimentos exigirão novas peças de reposição para a alimentação do fundo, bem como ferramentas de fechamento. Ou seja, todas as peças que afetam os fundos precisam ser substituídas ou modificadas (mandris, rolos, ejetores…), incluindo o alimentador inferior, que normalmente é um item caro.

No entanto, embora o investimento inicial seja significativo, quando se trata de formatos de produção elevados, o período de retorno é curto.

16º.- LUCRO NA USINAGEM DE MÁQUINAS DE COSTURA

Nas últimas décadas, os fabricantes de equipamentos têm concentrado as suas melhorias no fabrico de máquinas de costura, em várias áreas que poderíamos especificar nos segmentos seguintes:

– Avanço da tecnologia através da introdução de novos materiais.

– Melhoria da produtividade através da redução do tempo de inactividade.

– Melhorias na integridade dos fixadores.

– Redução dos custos operacionais.

Vamos comentar apenas o primeiro deles. Novos materiais na tecnologia de vedação:

Estes materiais encontram sua principal aplicação em equipamentos onde a tecnologia de mini-travamento é utilizada, pois exige alta precisão e qualidade na ferramentaria.

Nas máquinas de costura convencionais, a vida útil dos rolos normalmente excede a vida útil do mandril por uma certa margem. Novos avanços em materiais foram feitos para produzir peças de ferramentas (fusos, roletes, rolamentos) de durabilidade semelhante.

Neste sentido, entre outras novas contribuições, merecem ser destacadas as seguintes

A.- Nitreto de titânio: É um revestimento que é adicionado às ferramentas (fusos e rolos) e que melhora significativamente o seu acabamento superficial, reduz os danos ao verniz protector dos fundos e aumenta substancialmente a vida útil das ferramentas. Um artigo sobre este assunto já foi publicado neste site e pode ser consultado acessando a página:

Ferramentas de bloqueio com revestimento de nitreto de titânio

A Figura 72 mostra um mandril revestido com este material.

Figura No. 72: Mandril revestido com nitreto de titânio

B.- Rolamentos cerâmicos para travamento dos rolos: O aumento da vida útil dos rolos, com o uso de revestimento de nitreto de titânio, teve um impacto no uso dos rolamentos utilizados nos mesmos. Usando um rolamento de qualidade convencional bem lubrificado, é possível alcançar uma magnitude de 25 milhões de selos. Com o uso de cilindros nitretados, pode-se alcançar uma vida útil superior a 40 milhões de fechamentos por cilindro. Os custos horários de pessoal qualificado tornam antieconómica a substituição dos rolamentos destes rolos parcialmente utilizados. Para conseguir uma vida útil comparável à do rolo sobre o qual está montado, foi desenvolvido um rolamento com contato angular oposto, caracterizado por ser feito de esferas cerâmicas e um material composto que forma a gaiola. As raças internas e externas do rolamento são feitas de aço inoxidável.

Com este tipo de rolamento, foi alcançada uma redução significativa na lubrificação necessária. Tendo em conta que muitas máquinas de costura necessitam de muitos minutos de paragem por dia, trabalhando 24 horas por dia, a melhoria da produtividade devido à redução do tempo de lubrificação é evidente.

C.- Outros materiaisPara os mandris de fechamento existem certas opções de materiais que tendem a prolongar a vida útil dos mesmos além do já mencionado revestimento com nitreto de titânio, sem entrar nos detalhes do mesmo que seu uso hoje é uma minoria, podemos apontar:

– Utilização de um revestimento à base de carboneto de crómio.

– Realização de um mandril formado por um material metálico combinado/ metálico depositado. Tem um corpo de aço semi-selvagem e um lábio de stoody.

– Mandril composto por um material sinterizado metal/cerâmica, combinando as propriedades de ambos os materiais.

Em resumo, o objetivo é encontrar combinações de materiais que melhorem a resistência e a fadiga do lábio mandril, ao mesmo tempo em que melhoram a sua dureza.

17º.-SUMÁRIO DE DEFEITOS NO FECHAMENTO

Há muito que se pode escrever sobre fechamento, seus possíveis problemas de qualidade, as causas que o originam e a forma de resolvê-lo, mas quando surge uma dificuldade, não é fácil pesquisar tanta literatura a ponto de encontrar uma forma de resolvê-la.

Uma forma de encurtar esta tarefa é recorrer a tabelas sumárias onde, conhecendo o defeito, indicam a possível causa, e desta forma agir na direcção indicada. Ou também o oposto, conhecido um possível erro ou imperfeição inicial, que os efeitos podem gerar-nos no fecho.

Por isso, preparamos as seguintes tabelas para este fim.

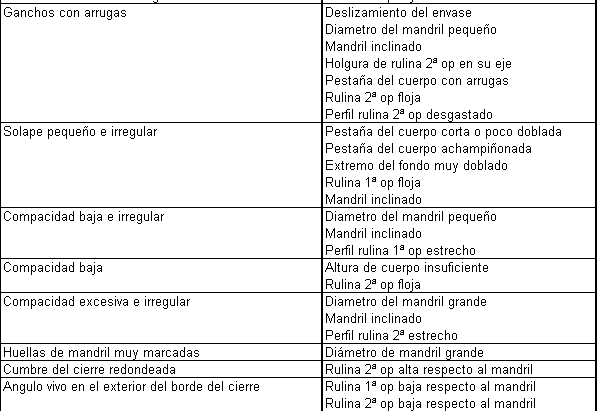

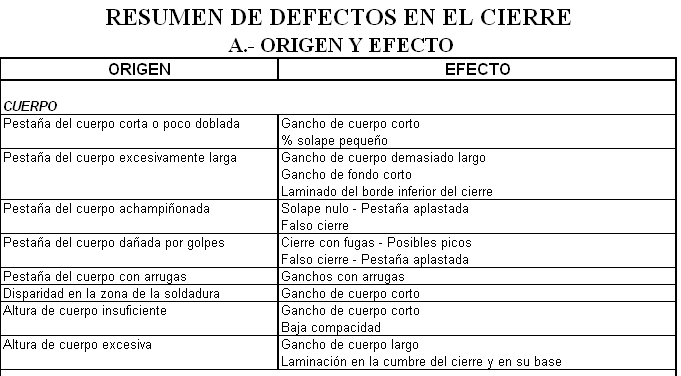

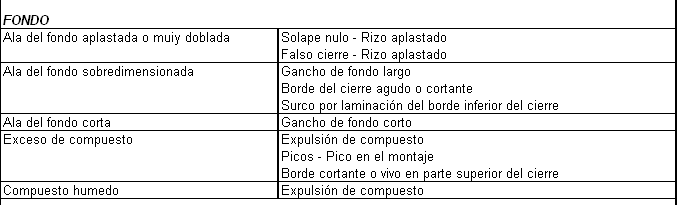

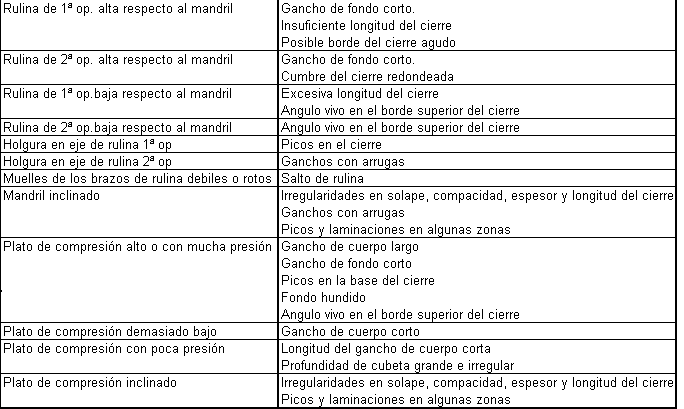

A.-ORIGEM E EFEITO

Se observarmos que alguns dos componentes iniciais do selo, tais como: fundos soltos, corpos ou recipientes vazios, ferramentas ou ajustes da costureira, apresentam uma anomalia anterior e queremos saber o que pode significar para o selo, a tabela seguinte tenta resumir de forma concisa as diferentes opções.

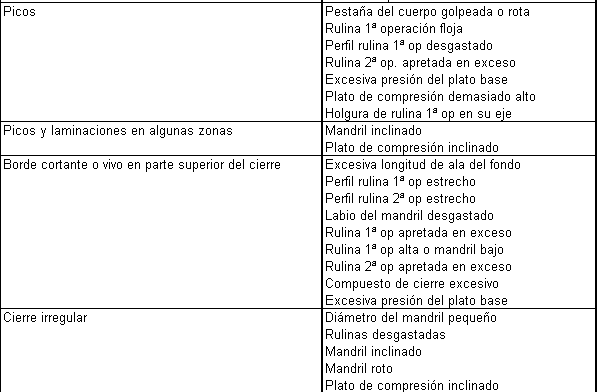

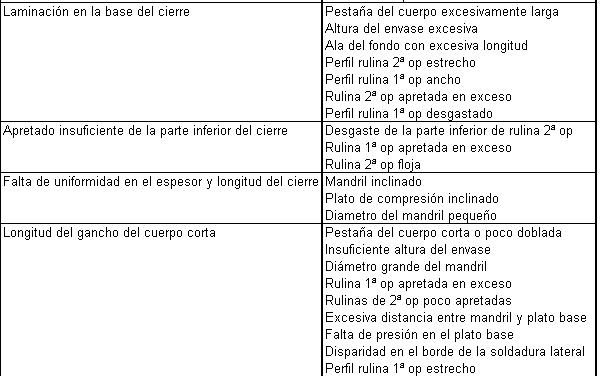

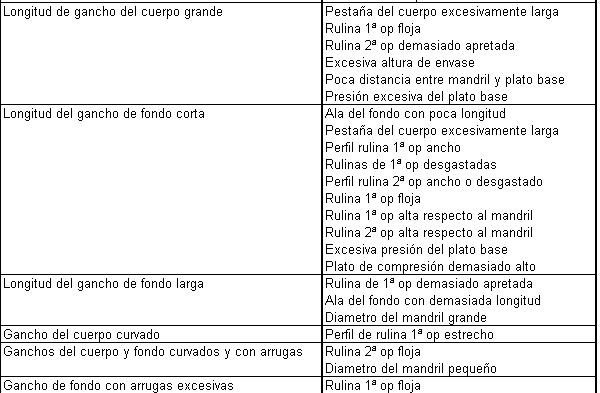

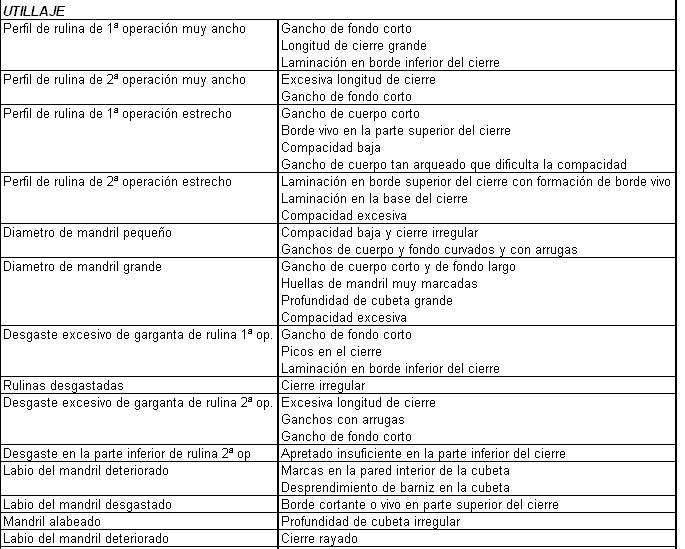

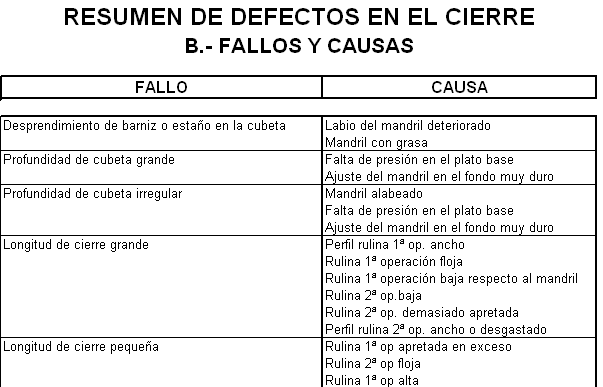

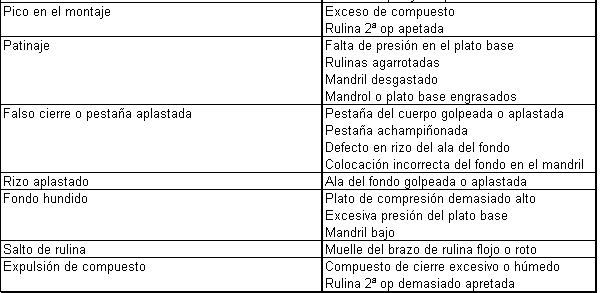

B.- AS FALHAS E SUAS CAUSAS

A situação mais comum é a oposta, ou seja, quando analisamos um fecho, encontramos um determinado defeito e tentamos descobrir a sua possível origem. A tabela seguinte responde a esta ideia.

18º.- SIPNOSE

Como recapitulação deste trabalho, pode-se dizer que, para obter uma qualidade ótima do selo e uma alta eficiência nas operações de selagem, é essencial observar os seguintes pontos:

a.- Qualidade do fechamento:

Para que um selo cumpra seu propósito de resistência e estanqueidade, ele deve ter as seguintes características

1.- Os ganchos do corpo e do fundo devem ser rectos, paralelos e do mesmo comprimento.

2.- O bordo inferior do fechamento deve estar preso ao corpo do recipiente e não mostrar sinais de laminação.

3.- O topo do fechamento não deve apresentar arestas, ângulos vivos ou sinais de laminação.

4.- A parte superior do agrafo deve ser ligeiramente plana.

5.- A curvatura externa do selo deve ser uniforme e típica do perfil do segundo rolo de operação.

6.- A profundidade da calha deve ser ligeiramente ou moderadamente maior do que a altura do fechamento.

7.- O recinto deve cobrir qualquer lacuna ou espaço livre.

8.- O fechamento deve ser uniforme ao longo de todo o perímetro.

9.- A compactação deve ser superior a 75% em recipientes redondos e 60% em recipientes com forma.

10.- O grau de estanqueidade deve ser de pelo menos 75% em recipientes redondos e 60% em recipientes com forma.

11.- A sobreposição deve ser maior que 45% e em geral maior que 1 mm.

12.- A penetração do gancho do corpo deve ser de pelo menos 70%.

b.- Alta eficiência no equipamento de fechamento.

Para que as máquinas de costura funcionem correctamente e mantenham uma qualidade de costura uniforme, é necessário ter em conta o seguinte:

1.- Realizar uma manutenção preventiva eficaz da costureira.

2.- Limpar e lubrificar a costureira como recomendado no manual da máquina.

3.- Manusear o equipamento seguindo rigorosamente as especificações dadas pelo fabricante.

4.- Utilizar a máquina de acordo com as características dos fundos e recipientes a serem fechados, tendo em conta o tipo ideal de fecho a ser utilizado.

5.- Verificar se a costureira está produzindo uma qualidade de fechamento adequada.

6.- Anote todas as operações e ajustes realizados, assim como os resultados obtidos, a fim de determinar quais são as ações mais adequadas a serem realizadas quando problemas semelhantes surgirem novamente.

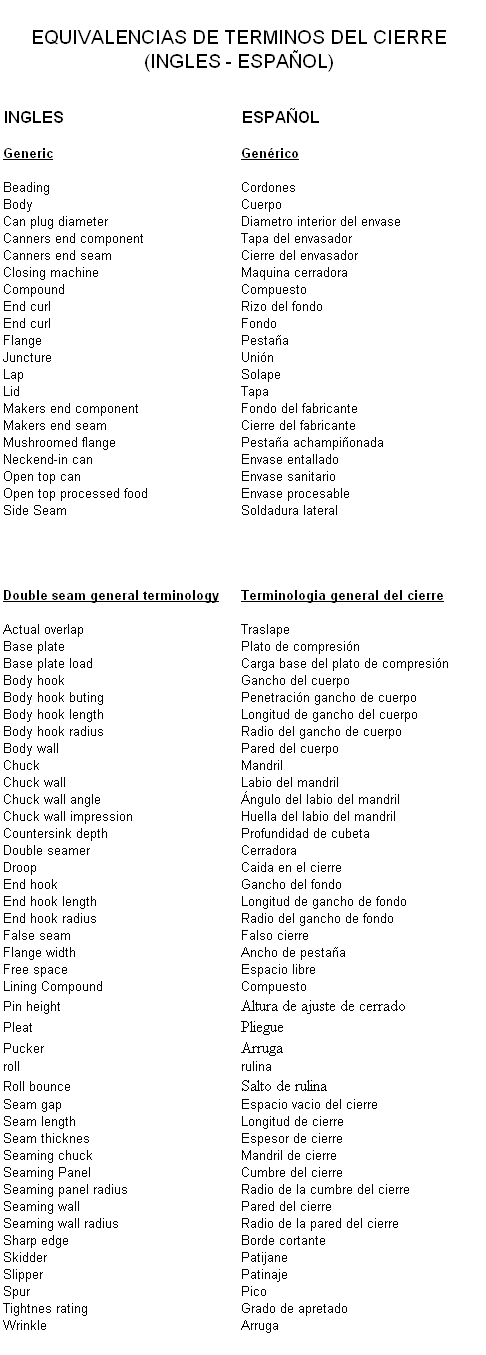

19º.-EQUIVALÊNCIAS DOS TERMOS DE ENCERRAMENTO: INGLÊS – ESPANHOL

As fontes de informação mais frequentes sobre encerramentos são geralmente escritas em inglês, e por vezes é difícil encontrar a palavra mais apropriada na sua tradução para espanhol. É por isso que consideramos útil, neste trabalho sobre encerramentos, incluir uma lista dos termos mais comuns em inglês, com o seu equivalente em espanhol.

20º.- BIBLIOGRAFIA

– Foodcan “Euroseam” Manual Dupla Costura por Pete Moran

– Seamer Tooling – IX Seminário sobre Tecnologia de Vedação.

– A selagem das latas ” por Pete Moran.

– Manual de Encerramento” – Carnaud Packaging.

– Manual “Double Seam Manual” – CMB Engenharia

– Especificações Industriais Recomendadas para Latas de Alimentos Processadas Opon Toped” – MPMA (Metal Packaging Manufacturers Associaton)

– Fechamentos e defeitos de recipientes metálicos para produtos alimentícios” Carlos Paños – Soivre

– Canning of Fish and Meat” de R.J. Footitt e A. S. Lewis

0 comentários