Voltar a

– Ao clicar aqui você pode acessar a 1ª parte deste trabalho.

5º.- AVALIAÇÃO DO FECHAMENTO

A avaliação de encerramento é a metodologia utilizada para julgar a sua aceitabilidade. Está, portanto, relacionado com as especificações e requisitos indicados pelo fabricante. Estes variam para cada formato e tipo de embalagem. Portanto, para avaliar um fixador, é primeiro necessário ter a tabela completa de especificações que o fixador deve cumprir.

Acontece frequentemente que uma medida externa aparentemente normal e dentro das especificações, apresenta, após análise posterior, uma série de defeitos que a tornam incorreta.

Através de uma avaliação ou exame adequado, é possível garantir ou não a estanqueidade do mesmo. A revisão de um encerramento compreende quatro fases, cada uma das quais fornece uma riqueza de informações qualitativas e quantitativas. Estes são:

1ª Fase: Exame Visual e Medições Externas.

2ª Fase: Desmontagem e/ou seccionamento do fecho

3ª Fase: Medidas Internas Diretas e Indiretas e Defeitos Internos

4ª Fase: Detecção de fugas.

PREPARAÇÃO

São necessárias várias ferramentas básicas para abrir um fixador:

1º – Abridor bacteriológico: Consiste em uma haste com cabo, que termina em uma ponta angulada. Uma lâmina pontiaguda desliza ao longo da haste para cortar o metal. Ver figura nº 16. Se não estiver disponível, podem ser usadas tesouras de corte de metal com pontas curvas.

Figura 16: Material básico para a abertura de um fixador

2º – Pinça. Ver figura nº 16. São alicates pequenos e práticos com uma boca larga, que lhe permitem manobrar eficientemente.

3º – Régua de controlo de fecho. Este é o elemento de medição mais simples. Ver figura nº 16. Não permite leituras exactas, mas tem os seguintes elementos mínimos:

Régua graduada em mm. com o “zero” no final para poder medir, por apoio directo da ponta, diferentes parâmetros tais como: diâmetro do recipiente, comprimento do fecho, etc.

– Conjunto de entalhes calibrados para a leitura da espessura do selo.

– Alojamento de 2″ (50,8 mm) para avaliar o número de fundos que caberão neste tamanho.

– Calcanhar calibrado para verificar a profundidade da cuvette.

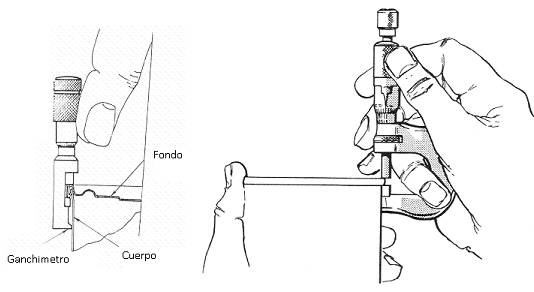

4º – Medidor de Gancho. É um micrômetro de desenho especial para a medição das peças do fixador.

5º – Medidor com mostrador para medir a profundidade da cubeta.

6º – Medidor com mostrador para medir a espessura do selo.

7º – Serra especial para o corte do agrafador

8º.- Micrómetro de espessura para espessura de metal.

9º.- Projetor de fechamentos

Além disso, a costureira precisa de ser ajustada:

10º – Conjunto de apalpadores (lâminas) para alturas de rolos

11º.- Conjunto de manômetros para a distância dos rolos

12º.- Micrómetro interior para altura da placa base

13º.- Dinamômetro para pressão da placa base.

Cada um destes elementos será descrito abaixo. Qualquer avaliação de um fechamento exigirá o uso deste instrumento, que também deve ser calibrado para que o zero seja ajustado corretamente.

Dois métodos de análise são geralmente utilizados. A primeira é abrir completamente a fechadura. Isto requer a desmontagem da costura dupla, a medição dos componentes e o registo das suas dimensões e observações a partir do seu exame. O segundo método é o seccionamento do fechamento. Para realizar este tipo de análise, o fechamento é cortado perpendicularmente e a área transversal resultante do fechamento é projetada em uma tela, ou colocada sob um microscópio, para permitir a medição precisa do gancho do corpo, gancho inferior, sobreposição efetiva e, com a ajuda de uma escala, a penetração do gancho do corpo.

O método de costura pode ser realizado rapidamente em latas cilíndricas. No entanto, a vulnerabilidade dos cantos das latas irregulares torna necessário seccionar cada canto para determinar a qualidade geral dessas áreas. Esta é uma tarefa morosa e muitas vezes considerada mais demorada do que o método de abertura total.

Uma das principais desvantagens da avaliação da qualidade do fecho pelo método de seccionamento e projecção é que não revela a relação ou grau de compactação ou o nível de enrugamento do gancho da tampa.

EXECUÇÃO

Para verificar a qualidade de um fechamento, o caminho normal a seguir é dividir cada uma das fases listadas acima em uma série de etapas, que são as seguintes:

1ª Fase: Inspecção visual e medições externas

A.- Inspeção visual

1.- Inspecioná-lo visualmente para a possível presença de: Skidding, aresta de corte, falso fechamento, “pico” na montagem, picos no fechamento, flange achatado, ondulação achatada, fundo afundado, roller skip, fechamento riscado, mandril quebrado, ejeção do composto, laminação na base do fechamento, irregularidades no fechamento, etc.

B.- Medidas externas:

2.- Profundidade da célula

3.- Comprimento do fecho

4.- Queda no sindicato

5.- Espessura do selo. Compactidão

2ª Fase: Desmontagem do fecho

6.- Corte e retire o centro do fundo do recipiente.

7.- Seccionamento de fechamento

8.- Separar o fechamento, caso tenha sido escolhido o procedimento de “sucata”, ou

Desmontagem (1º procedimento).

9.- Preparação do fechamento para sua projeção. (2º procedimento)

3ª Fase: Medidas internas

10.- Executar as seguintes medidas:

– espessura do metal do corpo ou bitola

– espessura inferior do metal ou bitola

11.- Aperto da fechadura. Determinar a folga – (parâmetro crítico)

12.- Medida:

– comprimento do gancho do corpo

– comprimento do gancho inferior

– penetração do gancho do corpo (parâmetro crítico)

– sobreposição (parâmetro crítico)

13.- Verificar defeitos internos do selo

4ª Fase: Vazamentos

14.- Detecção de fugas.

Vamos olhar para cada um destes passos:

1ª FASE: INSPEÇÃO VISUAL E MEIAS EXTERNAS DO SELO

A.- INSPEÇÃO VISUAL

A primeira coisa a fazer com um parafuso para análise é inspecionar visualmente o exterior do parafuso. Muitos defeitos podem ser detectados a olho nu, ou por contato direto, sem o uso de quaisquer instrumentos e materiais de medição. A lista de falhas deste tipo são identificadas como “defeitos de vedação externa”.

Alguns defeitos podem ser vistos muito mais rapidamente pelo reconhecimento táctil do que pela inspecção visual. A inspecção visual é realizada passando o dedo sobre o interior e exterior do fecho para verificar a rugosidade, arestas vivas, ondulações, etc.

Os principais defeitos externos que podem ser localizados por este sistema são:

Patinagem

Formação incompleta e esmagamento do fechamento, causado por uma 2ª operação incompleta, causada por um deslocamento do recipiente entre a placa de compressão e o mandril de fechamento. Caracteriza-se pelo fato de que parte do fechamento tem o perfil da 1ª operação. Ver figura nº 17. Gera fugas. Este defeito é detectado por uma maior espessura do fecho e por uma ligeira deformação do fundo do recipiente.

Figura nº 17: Defeito de deslizamento em um fixador

Este defeito pode ser causado por:

– Pressão insuficiente na placa de compressão.

– Os rolos de bloqueio não rodam livremente.

– Mandril de travamento desgastado

– Óleo ou massa lubrificante no mandril ou na placa de compressão

– Posicionamento inadequado do fundo do mandril devido a dimensões ou forma, ou muito apertado ou muito solto.

– Mau timing das operações de encerramento

Linha de frente

Presença de uma aresta afiada no interior do fecho do fecho. Ver figura nº 18. Esta aresta muito afiada é causada pelo material inferior ser forçado sobre a parte superior do lábio do mandril durante o fechamento. Normalmente ocorre na área de solda do corpo, mas também pode ocorrer em qualquer parte do fixador.

Ele pode ser reconhecido ao passar o dedo na periferia interna do fecho. Este é um defeito perigoso, pois pode causar uma fratura do metal abaixo da borda de corte. Se isto acontecer, há um certo perigo de fuga.

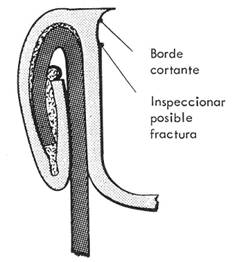

Figura nº 18: Defeito na borda de corte

Pode ser causado por:

– Use no mandril de fecho.

– Perfis de roletes muito estreitos

– Demasiado aperto dos cilindros da segunda operação.

– Excessiva pressão da placa base.

– Mandril muito baixo em relação aos cilindros.

– Composto de selagem em excesso

Este defeito pode apresentar-se de uma forma mais atenuada, sem mostrar uma aresta viva, mas simplesmente uma aresta viva. Neste caso, o defeito é menor e acontece pelas mesmas razões, mas em menor intensidade, é designado como borda viva ou reta.

Falso bloqueio

Falha no engaste entre o gancho do corpo e o gancho inferior. Ver figura nº 19. É semelhante ao defeito causado por uma flange achatada, onde parte da flange é dobrada contra o corpo do recipiente, sem envolver o gancho inferior, mas sem saltar através do fundo do fecho. Assume a presença de fugas.

Figura nº 19: Fecho falso

Pode ser causado por:

– A aba do corpo está danificada, machucada ou esmagada.

– Aba “gorducho”. Ou seja, curvado para baixo, causado por um mau ajuste do flange, ou por um mau estado da ferramenta de flangeamento.

– Danos no cacho da asa nas costas: solavancos, marcas…

– Posicionamento incorreto do fundo no mandril de travamento.

– Produto ou matéria estranha depositada no flange.

Os fechos falsos são um defeito por vezes difícil de ver, porque estão cobertos pelo gancho inferior, são sempre muito perigosos. É necessário detectá-los observando o fechamento no fundo.

“Pico” na assembleia

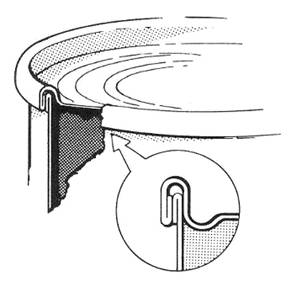

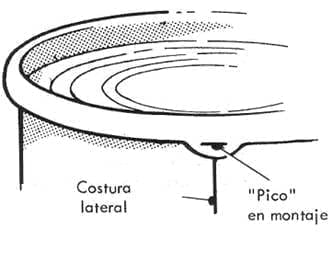

Presença de uma crista na base do fecho de correr, na zona da costura lateral do corpo. Consiste numa projecção do gancho inferior por baixo do fecho. Ver figura nº 20. Isso leva à ausência ou redução do gancho inferior nessa área e, portanto, à possibilidade de vazamento. Se se estender mais de 1/3 do comprimento do agrafo abaixo do agrafo ou por mais de 10 mm ao longo do comprimento do agrafo, é um defeito grave.

Pode ser causado por:

– Excesso de gancho para o corpo

– Quantidade excessiva de borracha

– Segunda operação realizada com demasiada pressão

– Produto ou matéria estranha no interior do fecho.

Também é chamado de “cair na articulação”.

Picos de fechamento

Os picos podem ocorrer não só na área da costura lateral, mas em vários pontos do mesmo fecho, se esses pontos forem muito pronunciados são chamados de “V-peaks”.

Às vezes este pico pode degenerar em uma fratura na base do fecho, o que é muito difícil de observar. O uso de uma lupa é necessário para a visualização. Os fechos com espessura inferior à especificada correm o risco de apresentar este defeito.

A principal causa deste defeito é o excesso de pressão do rolo de 2ª operação e/ou da placa base.

Separador achatado

Este defeito tem a flange dobrada contra o corpo, sem ser enrolada para cima com o gancho inferior e aparece claramente abaixo da base do fecho. Ver figura nº 21. Quando se manifesta de uma forma severa, afecta a parte adjacente e inferior do corpo. Gera uma articulação defeituosa. É semelhante ao zíper falso, mas mais visível.

Figura nº 21: Separador achatado

As causas mais frequentes deste defeito são:

– Aba danificada durante o manuseio, transporte, enchimento ou no alimentador da costura.

– Pestana muito rechonchuda.

– Flange deformada devido a depósitos de produto ou de matéria estranha.

– Desalinhamento do contentor na posição de fechamento.

Um problema semelhante pode ocorrer quando é o cacho inferior que foi danificado, resultando no defeito “cacho esmagado”. Neste caso, parte do gancho inferior é completamente desengatada do gancho do corpo, e também articulada contra o corpo, expondo a borda do fundo.

fundo afundado

Grande deformação do fundo na área da tigela, dando origem à separação dos ganchos uns dos outros, e pode chegar a fazer parte da ondulação do fundo virado, de modo a que a flange fique exposta.

As suas principais razões:

– Mandril demasiado baixo em relação à placa base, ou melhor ainda placa de compressão demasiado alta.

– Pressão excessiva sobre a placa de compressão

– Os recortes presos na cabeça da costureira.

Roller Skip

Área do fixador que não é suficientemente apertada, causada por um salto dos rolos de travamento. Ocorre sempre em uma área próxima à costura lateral, especialmente quando a costura é frisada, que é quando ela é mais grossa, e faz com que os rolos “tropeçem” sobre ela, e se levantem ligeiramente na saída da costura.

Isto pode ser visto removendo o fecho e examinando o gancho inferior em busca de rugas em ambos os lados da costura. Sua localização dependerá da direção de rotação dos cilindros.

As suas causas são:

– Excesso de velocidade de fecho.

– Parece muito espesso.

– Ruptura da mola de ajuste do braço de parada.

– 2ª operação rolamento de rolos demasiado fraco ou demasiado lento.

Zíper listrado

É um atrito ou abrasão da parede da bacia inferior, que aparece após o fechamento, e é causado por um deslizamento do fundo em relação ao mandril.

Pode causar um descolamento do verniz protector, com a probabilidade de subsequente corrosão do metal se o estanho for afectado.

Possíveis causas podem ser:

– Pressão insuficiente da placa de compressão.

– Mandril de bloqueio danificado.

– Folga vertical excessiva do eixo do fuso

– Óleo ou graxa no mandril

Precisamente para evitar este defeito, não é recomendado o uso de mandris com lábio serrilhado.

Mandril quebrado

Defeito que se manifesta porque uma parte do selo não está devidamente apertada, apresentando uma irregularidade no interior, ou seja, na parede do frasco. É causado por uma fenda ou um corte no lábio do mandril.

É causado pelo lábio da mandíbula ser lascado ou “cortado” como resultado de atolamento ou outras razões.

Expulsão compulsiva

Pequenas partículas de composto emergindo da base do fechamento. Sua origem está na expulsão do mesmo fora do fechamento, entre o gancho inferior e o corpo. Pode ocorrer em parte ou na totalidade do fechamento. Ver figura nº 22

Figura nº 22: Expulsões compostas

Causas prováveis:

– Composto de selagem em excesso

– Composto selante úmido ou insuficientemente seco.

– 2ª operação roldanas demasiado apertadas.

Laminações na base do fechamento

Marca ou faixa na proximidade da base do fechamento, paralela ao cume do fechamento, indicando a presença de uma laminação nesta área. Pode danificar a protecção do verniz.

A causa mais provável é o uso de um rolo de segunda operação que é muito apertado ou muito estreito no perfil. Também pode ser causado por um rolo de 1ª operação gasto ou grande.

Irregularidades de fechamento

Embora seja muito raro, por vezes pode haver fechamentos de aspecto irregular, com falta de uniformidade de espessura e comprimento, ligeiras laminações em algumas áreas do fechamento ou picos ocasionais.

A principal causa desses defeitos pode ser um mandril inclinado ou uma placa de compressão, seja devido à montagem defeituosa ou à deformação do mandril ou da placa de compressão. Se o diâmetro do mandril é pequeno, também causa irregularidades na vedação.

B.- MEDIDAS EXTERNAS:

Eles terão lugar em vários pontos da periferia do encerramento. Apenas serão registadas as medidas de três pontos localizados nos vértices de um hipotético triângulo equilátero inscrito no fundo. O ponto mais próximo da costura lateral deve estar pelo menos a 10 mm da costura lateral.

No caso de recipientes não cilíndricos, as medições devem ser feitas em três pontos, um no ponto oposto à costura lateral e os outros dois nas extremidades da parte direita do fecho no lado comprido. Em recipientes não cilíndricos, os pontos mais problemáticos para as medidas de fechamento são os raios. Um recipiente oval é considerado como tendo os lados mais curvos, sendo os lados rectos. Os valores não devem ser calculados como média.

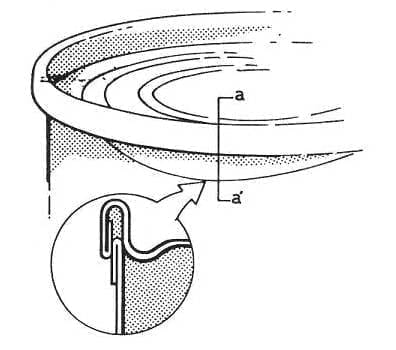

MEDIÇÃO DA PROFUNDIDADE DA CUBETA

A profundidade da calha é medida desde o topo do selo – topo do selo – até à base do raio da parede da calha inferior. A profundidade original da calha do fundo é modificada pela altura do lábio do mandril de fecho.

Esta profundidade varia de acordo com o tipo de contentor, mas nunca deve ser inferior à altura do fecho. Seu valor normal após a vedação deve ser de 0,10 a 0,30 mm. mais profundo que o comprimento da vedação, de modo que o mandril permita ao fundo e ao corpo um bom acoplamento com a placa de compressão durante a execução da vedação. No caso do “mini-encerramento” essa diferença aumenta, como veremos mais adiante.

Nos fechos convencionais de recipientes a profundidade da bandeja varia entre 3 a 3,50 mm. embora existam várias exceções, como os recipientes carbonatados para bebidas, nos quais tem um valor maior devido à configuração convexa da tampa e à presença do anel, e o mesmo acontece em geral com tampas de fácil abertura.

A profundidade da calha deve ser verificada através de um calibre adequado do tipo indicado na figura 23. Para medir esta profundidade, a barra de medição é colocada por cima da parte superior do selo. A ponta da bitola é colocada no ponto mais baixo adjacente à parede da cubeta, mas pelo menos a 10 mm de distância da junção. Também é importante evitar que a barra horizontal se apoie na junta ou que a ponta toque em qualquer código estampado no fundo. Nos pacotes de forma é medida em quatro pontos, cada um localizado na área de cada raio.

Figura nº 23: Medição da profundidade da cubeta

As variações na profundidade da bandeja podem indicar o mau estado ou ajuste da ferramenta ou da máquina.

Um aumento na profundidade da calha, uniformemente e em muito menor extensão do que no caso de um “fundo de molde”, ou seja, sem perder a dupla vedação, é um defeito causado pelo encaixe do mandril no fundo ser muito duro, impedindo o fluxo normal do material na vedação. Também pode ser causado pela falta de pressão na placa de base. Gera ganchos desequilibrados (gancho inferior curto).

Se o aumento da profundidade da calha não for uniforme, as causas podem ser as mesmas ou melhor, a falta de plenitude do mandril – mandril deformado -. Os efeitos são os mesmos.

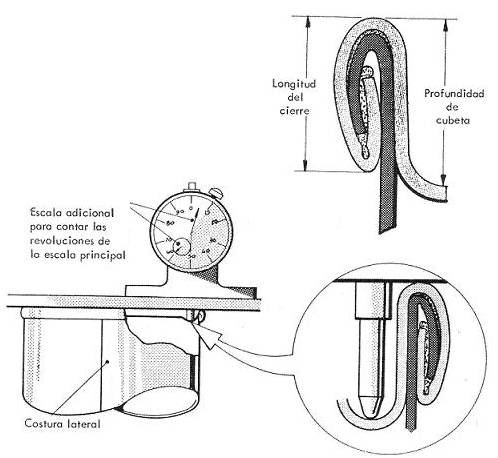

MEDIÇÃO DO COMPRIMENTO DE FECHAMENTO

É uma questão de avaliar a altura do fechamento. Para isso, é usado um gancho ou micrômetro, como mostrado na figura 24, ou seja, mantendo a superfície plana do micrômetro contra o corpo do recipiente.

Figura n.º 24: Medição do comprimento do fixador com gancho ou micrómetro

O comprimento real do fixador é também uma boa referência para a qualidade do fixador em relação ao comprimento teórico do tipo de fixador correspondente. Esta medida está relacionada com o grau de aperto do agrafador, quanto mais longo for o agrafador, maior será o grau de aperto do mesmo, portanto, pode-se dizer que o comprimento do agrafador depende de como funciona o segundo rolo de operação da costureira.

Um 1º rolo de operação com um perfil muito largo ou gasto, solto ou baixo em relação ao mandril, resultará em um longo comprimento de fechamento. Se o seu perfil for estreito, demasiado apertado ou demasiado alto, resultará num pequeno comprimento de fecho.

Um 2º rolo de operação com perfil grande ou gasto, solto ou baixo em relação ao mandril, influenciará ainda mais o comprimento do fixador, dando um grande resultado. O oposto dará um pequeno resultado.

O intervalo normal desta medição é de 2,6 a 3,2 mm, dependendo dos formatos e tipos de fixadores utilizados, embora também haja excepções quando se trata de um mini-parafuso. Em geral, nenhuma diferença neste comprimento deve ser maior do que 0,15 mm na mesma embalagem.

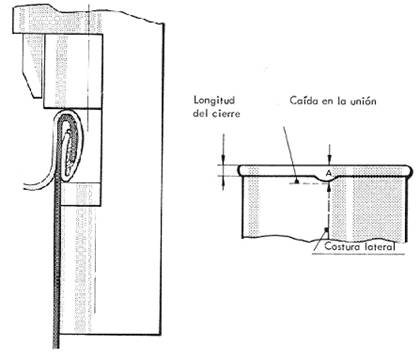

MEDIÇÃO DA QUEDA NA UNIÃO

A queda na costura é o aumento do comprimento do zíper no ponto em que este intercepta a costura lateral. É lógico que neste ponto a altura do fixador aumenta porque o gancho do corpo é mais grosso devido à sobreposição de duas espessuras de metal, o que é necessário para a soldadura. Isto pode resultar numa diminuição do comprimento do gancho inferior.

Para medir esta queda na junta deve ser usado um micrômetro comum ou melhor, um gancho calibrador, como mostrado na Figura No. 25. A ser medido no ponto de queda máxima.

A queda na junta nunca deve ser superior a 20% do comprimento médio do fixador. É expressa por:

Sagamento na articulação = Comprimento do fechamento na articulação – Comprimento médio do fechamento

Figura nº 25: Medição da flacidez na junção

Flacidez na articulação = A – comprimento médio do fixador.

Na área da queda, o fechamento também é mais espesso pela mesma razão mencionada acima.

MEDIÇÃO DA ESPESSURA DO SELO

Este é outro indicador secundário do grau de aperto do fixador. É uma função da espessura do metal do fundo e do corpo e da pressão do segundo rolo de operação. Depende também do peso do composto aplicado. Não deve variar mais de 0,10 mm em torno do fecho, embora esta referência não seja fiável, uma vez que existem muitas excepções.

Esta medida, como as anteriores, é feita em três posições na forma de um triângulo equilátero. Para fazer esta medida, pode ser usado um calibre especial ou um gancho. O uso do medidor nos dá uma precisão muito superior ao micrômetro e é menos suscetível a erros de medição por parte do operador. Ver figura nº 26.

Figura n.º 26: Medição da espessura do selo por meio de calibres

Ao utilizar o gancho, o dedo indicador deve ser ligeiramente balançado com o índice uma vez colocado no agrafador, até que o ângulo que forma com a horizontal seja o mesmo que o ângulo que a parede da cubeta forma com a vertical, como mostra a figura 27, tendo especial cuidado para não pressionar excessivamente o agrafador, pois isso pode dar origem a uma medição falsa.

Figura n.º 27: Medição da espessura do selo por meio de um gancho

Existe outra forma muito simples de medir aproximadamente a espessura do fixador, que consiste em utilizar uma “régua de controlo do fixador” (ver figura nº 16), tem uma série de entalhes calibrados com diferentes medidas. A que melhor se adapta à espessura do fixador dar-nos-á uma avaliação bastante aproximada do seu valor em mm.

2ª FASE: DESMONTAGEM DO FECHAMENTO

A fim de determinar uma série de fatores-chave para a integridade do selo, tais como grau de aperto, corpo e ganchos inferiores, etc., é necessário desmontar o selo. Há duas maneiras de preparar o fechamento para o estudo:

1.- Desmontagem total ou “sucata” do mesmo, para medição direta.

2.- Secionamento para avaliação por projetor,

O ponto de partida é uma série de operações comuns a ambos os caminhos, embora cada um deles exija uma preparação final.

Os passos a serem dados são os seguintes:

Operações Comuns

:

1º – Corte e extração do painel central do fundo.

2º – Corte de duas secções opostas do fecho.

Operações diferenciadas:

3º – Para estudo por desmontagem

a.- Remoção rasgando o resto do painel.

b.- Desmontagem do gancho inferior

c.- Estudo dos elementos de fechamento desmontados

4º – Para estudo por projetor

a.- Dobrar as seções produzidas e separá-las da embalagem.

b.- Uniformizar as bordas das seções com lixa fina.

c.- Coloque as secções do projector para avaliação.

d.- Destacar as secções cortadas do gancho do fundo, para o estudo independente de ambos os ganchos.

Vamos entrar em detalhes sobre cada um dos passos descritos abaixo.

1º.- CORTE DO PAINEL CENTRAL DO FUNDO

É a operação anterior ao desmantelamento ou seccionamento do fecho. É uma tarefa necessária para poder aceder facilmente a ela. Isto requer o uso de um abridor bacteriológico ou, na falta deste, um par de tesouras com a ponta curva para cortar a chapa.

A figura 28 ilustra o funcionamento do abridor bacteriológico. É necessário colá-lo no centro do fundo e ajustar a abertura de modo a cortar um disco com um raio de 6 a 12 mm desde a parede da calha até à aresta de corte.

Figura 28: Corte do painel central de um pano de fundo

Uma vez que o disco central tenha sido cortado, ele é removido. É aconselhável usar luvas de segurança para esta operação para evitar o risco de ferimentos causados por arestas metálicas afiadas.

2º.- CORTE DE UMA PARTE DO FECHAMENTO

Esta operação só é imperativa se o fechamento for inspecionado por meio de sua projeção, mas é aconselhável fazê-lo em ambos os casos. Para seccionar o corte, a partir do recipiente com o painel central removido, pode-se usar uma serra especial de corte fino, fazendo dois cortes no fechamento. Para obter um corte limpo, sem rebarbas ou deformações, é necessário utilizar serras específicas para este fim existentes no mercado, que têm duas lâminas circulares de cerca de 100 mm de diâmetro, com uma espessura de 0,35 mm, com um passo de 24 dentes/polegadas e uma velocidade de rotação de 520 rpm. Ver figura nº 29

Figura n.º 29: Serra para parafusos de corte

Os cortes devem ser feitos em linha com o diâmetro do recipiente e paralelos ao seu eixo, e devem estar a 90º à direita da costura lateral. Depois corte outra secção no lado oposto do contentor. Ver figura nº 30

Figura nº 30: Corte de uma secção do fecho

3º.- PREPARAÇÃO DO FECHAMENTO POR DESMONTAGEM

O seu objectivo é retirar o gancho inferior do recipiente, para que este possa ser analisado separadamente.

Foto nº 31: Contentor seccionado

A partir do contentor seccionado (Foto nº 31), rasgue com a ajuda do

usando um alicate ou alicate especial para este fim, o resto do fundo que ficou após o corte do painel central, entre o corte e a parte superior do fixador (Figura nº 32).

Isto requer um pouco de prática, embora seja uma tarefa fácil. Através do alicate, ele é puxado na direção oposta ao raio do painel e ao redor de todo o comprimento do fixador. Uma faixa metálica que inclui o resto do painel e a parede do cocho será rasgada. Desta forma, teremos o gancho inferior independente do resto do contentor.

Figura nº 32: Preparação para a remoção do gancho inferior

Para retirar o gancho do fundo, bata suave e cuidadosamente na ponta de corte do gancho com o lado plano do alicate. Veja a sequência de extracção nas fotos 33. Desta forma, seremos capazes de destacar gradualmente o gancho da parte inferior do fecho.

Figura nº 33: Como remover o gancho do corpo

Desta forma, vamos retirar o gancho do corpo do prendedor com muita cautela, deixando a montagem como mostra o desenho nº 34. Concluímos agora a preparação da lata para o exame do seu encerramento.

Figura 34: Recipiente preparado para o exame do fechamento por sucata

4º.-PREPARAÇÃO DO FECHAMENTO PARA PROJEÇÃO

A partir de um recipiente previamente preparado como mostrado na Figura 230, ou seja, uma vez cortadas duas secções do fecho, dobrar a secção produzida, como mostrado na Figura 35, e separá-la do resto do recipiente, seccionando-a com um alicate, tendo o cuidado de não afectar o fecho.

Figura 35: Separação da secção de corte de um fecho

A superfície da secção cortada terá um aspecto rugoso e rebarbas devido à acção da serra, é necessário alisar e uniformizar a secção com a ajuda de uma lixa fina. Agora podemos levar este fragmento para o projetor e exibi-lo para avaliação.

Com muito cuidado, o gancho pode ser solto do fundo da peça de fechamento, para que a impressão produzida pelos rolos ao atuar sobre o mandril, saltar, cair na junta e outros defeitos possam ser verificados.

3ª FASE: MEDIÇÕES INTERNAS

Com o fechamento pronto, entramos na fase de medição dos parâmetros do fechamento.

5º – MEDIÇÃO DA ESPESSURA DO METAL DO CORPO E DO FUNDO

As espessuras reais do corpo e do fundo do metal devem ser conhecidas, pois são dados necessários para os cálculos posteriores. Para esta medição deve ser utilizado um calibre do tipo mostrado na Figura 36.

Figura nº 36: Micrómetro para medição da espessura do metal

Também pode ser utilizado um micrómetro com leitura digital ou de discagem. Qualquer que seja o instrumento utilizado, ele deve ser verificado em intervalos regulares para garantir a sua precisão.

Para realizar estas medidas em um recipiente de amostra, alguns triângulos devem ser cortados com a forma mostrada na figura nº 37, na qual se determinará a espessura do metal.

Figura nº 37: Pontos de medição de espessura em um recipiente

O ponto P, no qual a medição deve ser feita, deve estar a pelo menos 10 mm da borda do recipiente.

Se as amostras triangulares forem envernizadas e/ou litografadas, estes revestimentos devem ser removidos através da aplicação de um cotonete impregnado com solvente se for necessária uma leitura sem erros.

6.- APERTO DO FECHO. DETERMINAÇÃO DO ESPAÇO LIVRE

Este é um parâmetro crítico e nos referimos ao que discutiremos em detalhes na seção “ACEITABILIDADE DO FECHAMENTO”.

7.- MEDIÇÃO DO GANCHO

Os ganchos do fundo e do corpo devem ser medidos em dois pontos opostos em pacotes de duas peças, e na posição das 10 horas e 14 horas, sendo as 12 horas a costura lateral, em pacotes de três peças. Os comprimentos do corpo e dos ganchos inferiores podem ser medidos por meio de um medidor de ganchos se o fixador tiver sido desmontado, mas se quisermos obter uma medição muito mais precisa, deve ser utilizado um projector de fixação se o fixador tiver sido previamente seccionado.

Se utilizarmos a medida por hookmeter com desmontagem no fecho, podemos tomar médias em vários pontos de ambos os ganchos e depois tomar a média, assim obteremos um valor mais real da sua medida. Se for utilizado um projector, a medição será mais precisa, mas apenas em dois pontos do fecho, tornando a sua visão geral mais incompleta.

Os projetores usados para controlar os fechamentos são do tipo mostrado na figura nº 38 ou similar.

Figura 38: Projector de fechaduras

Neste equipamento é possível tomar valores directos dos comprimentos dos ganchos, através de um posicionamento adequado do fixador, através da leitura que os braços móveis nos dão na régua graduada. Ver figura nº 39.

Figura nº 39: Tomada de medidas de um fixador no projector

O gancho deve ser posicionado no dispositivo de tal forma que seja obtida uma imagem clara na tela.

Penetração do gancho do corpo

Este é um parâmetro crítico e nos referimos ao que vamos tratar na seção “ACEITABILIDADE DO FECHAMENTO”.

Sobreposição

Este é um parâmetro crítico e nos referimos ao que vamos tratar na seção “ACEITABILIDADE DO FECHAMENTO”.

9.- VERIFICAÇÃO DE DEFEITOS INTERNOS DO SELO

Uma boa indicação da pressão de fechamento é a impressão produzida no interior do corpo pela pressão exercida pelos cilindros de fechamento no mandril. Esta indicação por si só não é garantia de uma pressão de vedação adequada.

Uma maneira de melhorar a aderência do mandril é serrilhar a superfície do labelo do mandril, mas essa prática não é recomendada, pois danifica o verniz protetor do fundo nessa área. É sempre melhor usar um mandril liso e assegurar-se de que está devidamente ajustado para garantir uma boa fixação.

Vamos entrar na descrição dos principais defeitos visuais que podem ocorrer em um fixador desmontado:

1º – Queda no sindicato

É a presença de uma ondulação, mais ou menos importante, no lado interior do gancho inferior, na área da costura lateral. A causa da corrugação neste ponto deve-se à maior pressão que ali é gerada, devido ao maior número de camadas de folha-de-flandres nela existentes. Ver figura nº 40

Figura nº 40: Cair na articulação

No caso de recipientes com uma costura lateral cravada – ou costurada -, com ou sem cimento lateral na costura, esta ondulação será consideravelmente maior devido às camadas metálicas que formam o cravamento nesta área.

O interior do gancho deve, portanto, ser examinado e um valor atribuído a ele como “gota na junta”, de acordo com uma escala de referência ou por medição.

A “queda da junta interna” não deve exceder 50% do comprimento do gancho inferior. Uma queda de 50% produz uma sobreposição na área da articulação de apenas 20% do valor normal.

Também é aconselhável examinar cuidadosamente o interior do gancho inferior em ambos os lados do conjunto para detectar irregularidades, saltos de roletes, etc.

2º – Pegada do lábio do mandril

É a impressão produzida na parte interna do corpo como reação ao duplo fechamento. Ver figura 41. É o resultado da pressão exercida pelos cilindros da segunda operação durante o fecho.

A inspecção visual, juntamente com outros factores, permite-nos avaliar se o fecho está correctamente apertado. Sua ausência total indica falta de aperto, mesmo que outras medidas estejam corretas. Deve ter uma aparência leve, uniforme, claramente visível, mate, livre de irregularidades e sempre em torno do interior do corpo no fechamento.

Uma pegada excessiva, uma etapa marcada, é uma indicação de que os rolos ou mandril utilizados podem estar errados, ou que a operação de fixação tenha sido realizada com muita pressão. Um mandril demasiado grande produzirá logicamente uma pegada excessiva de mandril.

Figura nº 41: Pegada do lábio do mandril no gancho do corpo

É uma boa indicação da pressão de fechamento, mas não garante que foi correta, por isso deve ser usada em conjunto com outras inspeções.

3º – Inspeção visual de rugas, ondulações e outras irregularidades nos ganchos do corpo e/ou fundo.

Todas estas irregularidades são produzidas por falta de ajuste no ferramental, ou porque o ferramental não é adequado, e pode ser de muitos tipos diferentes. Entre outros são:

– Aba do corpo com rugas

– Deslizamento do contentor

– Pequeno diâmetro do mandril

– Mandril inclinado

– Rulina da 2ª operação solta

– 2ª operação perfil de rolo desgastado

– Folga do rolo de 2ª operação no seu eixo

– Otros

4ª FASE: FUGAS

DETECÇÃO DE FUGA

Independentemente da análise do fechamento devido à sua destruição, é necessário verificar em outras amostras complementares, a ausência de vazamentos e, portanto, a estanqueidade adequada dos recipientes. A quantidade a ser testada será tomada de acordo com um tipo de amostra pré-determinado, com a ajuda das tabelas correspondentes, dependendo do tamanho do lote e do nível de qualidade escolhido.

Os procedimentos a serem aplicados variam dependendo se a lata está vazia ou cheia.

a.- Lata vazia

O ar pressurizado é utilizado em duas variantes possíveis.

1ª.- Por meio de uma cabeça, o ar pressurizado é fornecido dentro do recipiente, aplicando ao mesmo tempo, com a ajuda de um pincel, água com sabão nos fechos. Se o ar vazar através dos fechos, formam-se bolhas no ponto exacto da fuga.

2ª.- Submergir completamente o recipiente em um tanque com água, e aplicar ar pressurizado no interior por meio de uma cabeça apropriada. Se a vedação estiver defeituosa ou tiver poros, o borbulhamento ocorre devido à fuga de ar através dos poros.

A pressão de ar utilizada em ambos os casos é da ordem de 1,5 Kg/cm2 para recipientes com costuras laterais soldadas eletricamente e tamanho igual ou inferior a 1 Kg. Para tamanhos maiores ou costura cimentada é mais baixo.

Estes procedimentos são usados para amostragem de lotes, mas outras técnicas são usadas em linhas de produção de recipientes para verificar 100% da produção quanto à estanqueidade.

b.- Lata cheia ou pode fechar em ambas as extremidades.

Existem procedimentos complexos a nível laboratorial, como o método de Lefebvre, que requer uma certa especialização. Existem também procedimentos mais simples, como o indicado no nosso trabalho neste site:

Testador manual de estanqueidade do recipiente

– Clique aqui para acessar a 3ª parte deste trabalho.

0 comentários