Torna a

– Cliccando qui potete accedere alla prima parte di questo lavoro.

5º.- VALUTAZIONE DELLA CHIUSURA

La valutazione della chiusura è la metodologia usata per giudicare la sua accettabilità. È quindi legato alle specifiche e ai requisiti indicati dal produttore. Questi variano per ogni formato e tipo di imballaggio. Quindi, per valutare un elemento di fissaggio, è necessario prima avere la tabella completa delle specifiche a cui l’elemento di fissaggio deve conformarsi.

Capita spesso che un oggetto apparentemente normale e dentro le specifiche nelle sue misure esterne, presenti, ad un’ulteriore analisi, una serie di difetti che lo rendono errato.

Attraverso la valutazione o l’esame appropriato, è possibile garantire o meno la tenuta dello stesso. La revisione di una chiusura comprende quattro fasi, ognuna delle quali fornisce una ricchezza di informazioni qualitative e quantitative. Questi sono:

1° Fase: Esame visivo e misure esterne.

2a fase: Smontaggio e/o sezionamento della chiusura

3a fase: Misure interne dirette e indirette e difetti interni

4a fase: rilevamento delle perdite.

PREPARAZIONE

Per aprire un elemento di fissaggio sono necessari alcuni strumenti di base:

1º.- Apriscatole batteriologico: Costituito da un’asta con un manico, che termina con una punta angolata. Una lama appuntita scorre lungo l’asta per tagliare il metallo. Vedi figura nº 16. Se non è disponibile, si possono usare forbici da taglio in metallo con punte curve.

Figura 16: materiale di base per l’apertura di un elemento di fissaggio

2º.- Pinze. Vedi figura nº 16. Sono piccole e pratiche pinze con una bocca larga, che permettono di manovrare in modo efficiente.

3º.- Regolo di controllo di chiusura. Questo è l’elemento di misurazione più semplice. Vedi figura nº 16. Non permette letture esatte, ma ha i seguenti elementi minimi:

Righello graduato in mm. con lo “zero” all’estremità per poter misurare, per appoggio diretto della punta, diversi parametri come: diametro del contenitore, lunghezza della chiusura, ecc.

– Set di tacche calibrate per leggere lo spessore della guarnizione.

– 2″ (50,8 mm) per valutare il numero di fondi che entreranno in questa misura.

– Tallone calibrato per il controllo della profondità della cuvetta.

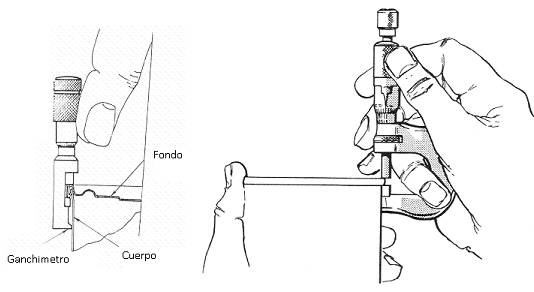

4º.- Calibro del gancio. Si tratta di un micrometro dal design speciale per la misurazione delle parti del dispositivo di fissaggio.

5º.- Calibro con quadrante per misurare la profondità della cuvetta.

6º.- Calibro con quadrante per misurare lo spessore della guarnizione.

7º.- Sega speciale per tagliare l’elemento di fissaggio

8º.- Micrometro per lo spessore del metallo.

9º.- Proiettore di chiusure

Inoltre, l’aggraffatrice deve essere regolata:

10º.- Set di spessori (lame) per l’altezza dei rulli

11º.- Set di calibri ad asta per la distanza dei rulli

12º.- Micrometro interno per l’altezza della piastra di base

13º.- Dinamometro per la pressione del piatto di base.

Ognuno di questi elementi sarà descritto di seguito. Qualsiasi valutazione di una chiusura richiederà l’uso di questa strumentazione, che deve anche essere calibrata in modo che lo zero sia impostato correttamente.

Due metodi di analisi sono generalmente utilizzati. Il primo è quello di aprire completamente la serratura. Questo richiede lo smontaggio della doppia cucitura, la misurazione dei componenti e la registrazione delle loro dimensioni e le osservazioni del vostro esame. Il secondo metodo è il sezionamento della chiusura. Per eseguire questo tipo di analisi, la chiusura viene tagliata perpendicolarmente, e l’area trasversale risultante della chiusura viene proiettata su uno schermo, o posta sotto un microscopio, per permettere una misurazione accurata del gancio del corpo, del gancio inferiore, della sovrapposizione effettiva, e con l’aiuto di una scala, della penetrazione del gancio del corpo.

Il metodo di aggraffatura può essere eseguito rapidamente su lattine cilindriche. Tuttavia, la vulnerabilità degli angoli irregolari delle lattine rende necessario sezionare ogni angolo per determinare la qualità complessiva di queste aree. Questo è un compito lungo ed è spesso considerato più dispendioso in termini di tempo rispetto al metodo di apertura completa.

Uno dei principali svantaggi della valutazione della qualità della chiusura con il metodo di sezionamento e proiezione è che non rivela il rapporto o il grado di compattezza o il livello di rugosità del gancio del coperchio.

ESECUZIONE

Per controllare la qualità di una chiusura, il modo normale di procedere è quello di suddividere ciascuna delle fasi sopra elencate in una serie di passi, che sono i seguenti:

1a fase: ispezione visiva e misurazioni esterne

A.- Ispezione visiva

1.- Ispezionare visivamente per la possibile presenza di: Scivolamento, bordo di taglio, falsa chiusura, “picco” nell’assemblaggio, picchi nella chiusura, flangia appiattita, ricciolo appiattito, fondo affondato, salto del rullo, chiusura graffiata, mandrino rotto, espulsione composta, laminazione alla base della chiusura, irregolarità nella chiusura, ecc.

B.-Misure esterne:

2.- Profondità della cella

3.- Lunghezza dell’elemento di fissaggio

4.- Caduta nel sindacato

5.- Spessore della guarnizione. Compattezza

2a fase: smontaggio della chiusura

6.- Tagliare e rimuovere il centro del fondo del contenitore.

7.- Sezionamento di chiusura

8.- Separare la chiusura, se è stata scelta la procedura di “rottamazione”, o

smontaggio (1a procedura).

9.- Preparazione della chiusura per la sua proiezione. (2a procedura)

3a fase: Misure interne

10.- Eseguire le seguenti misure:

– spessore o spessore del metallo del corpo

– spessore o calibro del metallo del fondo

11.- Serraggio della serratura. Determinare la distanza – (parametro critico)

12.- Misura:

– lunghezza del gancio del corpo

– lunghezza del gancio inferiore

– penetrazione del gancio del corpo (parametro critico)

– sovrapposizione (parametro critico)

13.- Controllare i difetti interni della guarnizione

4a fase: Perdite

14.- Rilevamento delle perdite.

Guardiamo ognuno di questi passi:

1A FASE: ISPEZIONE VISIVA E CALZE ESTERNE DELLA GUARNIZIONE

A.- ISPEZIONE VISIVA

La prima cosa da fare con un elemento di fissaggio da analizzare è l’ispezione visiva dell’esterno del fissaggio. Molti difetti possono essere rilevati a occhio nudo, o con il tatto diretto, senza l’uso di strumenti e materiali di misurazione. L’elenco dei difetti di questo tipo sono identificati come “difetti di tenuta esterna”.

Alcuni difetti possono essere visti molto più rapidamente con il riconoscimento tattile che con l’ispezione visiva. L’ispezione visiva viene effettuata facendo scorrere il dito all’interno e all’esterno dell’elemento di fissaggio per verificare la presenza di rugosità, spigoli vivi, increspature, ecc.

I principali difetti esterni che possono essere localizzati da questo sistema sono:

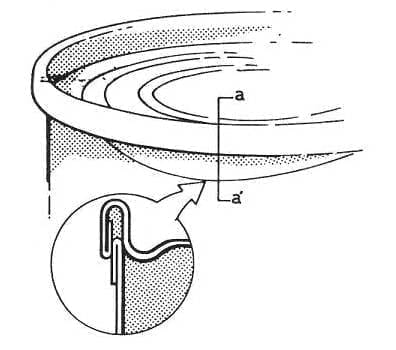

Pattinaggio

Formazione incompleta e schiacciamento della chiusura, causata da una 2a operazione incompleta, causata da uno spostamento del contenitore tra la piastra di compressione e il mandrino di chiusura. Si caratterizza per il fatto che una parte della chiusura ha il profilo della 1a operazione. Vedere la figura nº 17. Genera perdite. Questo difetto è rilevato da un maggiore spessore della chiusura e da una leggera deformazione del fondo del contenitore.

Figura n. 17: difetto di slittamento in un elemento di fissaggio

Questo difetto può essere causato da:

– Pressione insufficiente sulla piastra di compressione.

– I rulli di bloccaggio non ruotano liberamente.

– Mandrino di bloccaggio usurato

– Olio o grasso sul mandrino o sulla piastra di compressione

– Posizionamento inadeguato del fondo sul mandrino a causa delle dimensioni o della forma, o troppo stretto o troppo allentato.

– Scarso tempismo nelle operazioni di chiusura

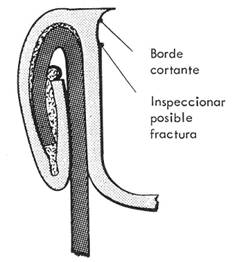

Tagliente

Presenza di un bordo tagliente all’interno della sommità della chiusura. Vedere la figura nº 18. Questo bordo molto tagliente è causato dal materiale inferiore che viene forzato sopra la parte superiore del labbro del mandrino durante la chiusura. Di solito si verifica nella zona di saldatura del corpo, ma può verificarsi anche in qualsiasi punto del dispositivo di fissaggio.

Si riconosce facendo scorrere il dito intorno alla periferia interna della chiusura. Questo è un difetto pericoloso, perché può causare una frattura del metallo sotto il tagliente. Se questo accade c’è un certo pericolo di perdite.

Figura n. 18: difetto del bordo di taglio

Può essere causato da:

– Usura del mandrino di bloccaggio.

– Profili dei rulli troppo stretti

– Stringere troppo i rulli della seconda operazione.

– Eccessiva pressione della piastra di base.

– Mandrino troppo basso rispetto ai rulli.

– Eccessivo composto sigillante

Questo difetto può presentarsi in una forma più attenuata, senza mostrare un bordo tagliente, ma semplicemente un bordo tagliente. In questo caso il difetto è minore e avviene per le stesse ragioni ma in minore intensità, è designato come bordo vivo o dritto.

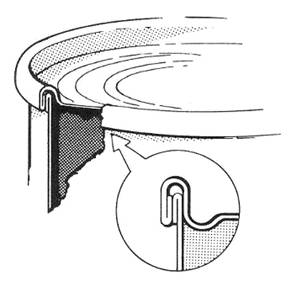

Chiusura falsa

Guasto nella crimpatura tra il gancio del corpo e il gancio inferiore. Vedere la figura nº 19. È simile al difetto causato da una flangia appiattita, dove una parte della flangia è piegata contro il corpo del contenitore, senza avvolgere il gancio inferiore, ma senza sporgere attraverso il fondo della chiusura. Suppone la presenza di perdite.

Figura nº 19: Falsa chiusura

Può essere causato da:

– Scheda del corpo danneggiata, contusa o schiacciata.

– Scheda del corpo “paffuto”. Cioè, curvo verso il basso, causato da una cattiva regolazione della flangia, o da un cattivo stato dell’utensile di flangiatura.

– Danni al ricciolo dell’ala nella parte posteriore: urti, segni…

– Posizionamento errato del fondo sul mandrino di bloccaggio.

– Prodotto o materiale estraneo depositato sulla flangia.

I falsi fermi sono un difetto a volte difficile da vedere, perché sono coperti dal gancio inferiore, sono sempre molto pericolosi. È necessario individuarli osservando la chiusura sul fondo.

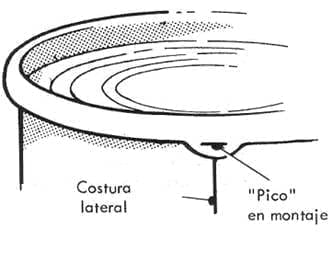

“Pico” nel montaggio

Presenza di una cresta alla base della cerniera, nella zona della cucitura laterale del corpo. Consiste in una sporgenza del gancio inferiore sotto la chiusura. Vedere la figura nº 20. Porta all’assenza o alla riduzione del gancio di fondo in quella zona, e quindi alla possibilità di perdite. Se si estende per più di 1/3 della lunghezza dell’elemento di fissaggio sotto l’elemento di fissaggio o per più di 10 mm lungo la lunghezza dell’elemento di fissaggio, si tratta di un difetto importante.

Può essere causato da:

– Eccessivo gancio del corpo

– Quantità eccessiva di gomma

– Seconda operazione eseguita con troppa pressione

– Prodotto o materiale estraneo all’interno della chiusura.

Si chiama anche “caduta nel giunto”.

Picchi di chiusura

I picchi possono verificarsi non solo nella zona della cucitura laterale, ma in diversi punti della stessa cerniera, se questi punti sono molto pronunciati sono chiamati “V-peaks”.

A volte questo picco può degenerare in una frattura alla base della chiusura, che è molto difficile da osservare. L’uso di una lente d’ingrandimento è richiesto per la visualizzazione. Le chiusure con uno spessore inferiore a quello specificato sono a rischio di questo difetto.

La causa principale di questo difetto è l’eccesso di pressione del 2° rullo operativo e/o della piastra di base.

Scheda appiattita

Questo difetto ha la flangia piegata contro il corpo, senza essere arrotolata con il gancio inferiore e appare chiaramente sotto la base della chiusura. Vedere la figura nº 21. Quando si manifesta in forma grave, colpisce la parte adiacente e inferiore del corpo. Genera un’articolazione difettosa. È simile alla falsa cerniera ma più visibile.

Figura nº 21: Scheda appiattita

Le cause più frequenti di questo difetto sono:

– Scheda danneggiata durante la manipolazione, il trasporto, il riempimento o nell’alimentatore dell’aggraffatrice.

– Ciglia molto paffute.

– Flangia deformata a causa di depositi di prodotti o sostanze estranee.

– Disallineamento del contenitore nella posizione di chiusura.

Un problema simile può verificarsi quando è il ricciolo inferiore che è stato danneggiato, dando luogo al difetto “ricciolo schiacciato”. In questo caso una parte del gancio del fondo è completamente sganciato dal gancio del corpo, e anche incernierato contro il corpo, esponendo il bordo del fondo.

Fondo infossato

Grande deformazione del fondo nella zona della ciotola, dando luogo alla separazione dei ganci l’uno dall’altro, e può arrivare a far parte del ricciolo del fondo girato, in modo che la flangia sia esposta.

Le loro ragioni principali:

– Mandrino troppo basso rispetto alla piastra di base, o meglio ancora piastra di compressione troppo alta.

– Eccessiva pressione sulla piastra di compressione

– Ritagli incastrati nella testa dell’aggraffatrice.

Cassonetto a rulli

Zona dell’elemento di fissaggio che non è abbastanza stretta, causata da un salto dei rulli di bloccaggio. Si verifica sempre in una zona vicina alla cucitura laterale, specialmente quando la cucitura è aggraffata, cioè quando è più spessa, e fa sì che i rulli ci “inciampino” sopra, e si sollevino leggermente all’uscita della cucitura.

Questo può essere visto rimuovendo la cerniera ed esaminando il gancio inferiore in cerca di grinze su entrambi i lati della cucitura. La loro posizione dipenderà dal senso di rotazione dei rulli.

Le sue cause sono:

– Velocità di chiusura eccessiva.

– Cucitura troppo spessa.

– Rottura della molla di regolazione del braccio folle.

– 2a operazione cuscinetto a rulli troppo debole o troppo lento.

Cerniera a strisce

Si tratta di un attrito o di un’abrasione della parete inferiore della vasca, che appare dopo la chiusura, ed è causato da uno scivolamento del fondo rispetto al mandrino.

Può causare un distacco della vernice protettiva, con la probabilità di una successiva corrosione del metallo se lo stagno è interessato.

Le possibili cause possono essere:

– Pressione della piastra di compressione insufficiente.

– Mandrino di bloccaggio danneggiato.

– Gioco verticale eccessivo dell’albero del mandrino

– Olio o grasso sul mandrino

Proprio per evitare questo difetto, si raccomanda di non utilizzare mandrini con labbro zigrinato.

Mandrino rotto

Difetto che si manifesta perché una parte della guarnizione non è ben serrata, presentando un’irregolarità all’interno, cioè sulla parete del pallone. È causato da una fessura o un’intaccatura nel labbro del mandrino.

È causato dal labbro del mandrino che viene scheggiato o “intaccato” a causa di un inceppamento o altre ragioni.

Espulsione del composto

Piccole particelle di composto che emergono dalla base della chiusura. La sua origine è nell’espulsione dello stesso all’esterno della chiusura, tra il gancio inferiore e il corpo. Può verificarsi in parte o in tutta la chiusura. Vedi figura nº 22

Figura nº 22: Espulsioni composte

Probabili cause:

– Eccesso di composto sigillante

– Composto sigillante bagnato o non sufficientemente asciugato.

– Le pulegge della seconda operazione sono troppo strette.

Laminazioni sulla base della chiusura

Segno o striscia in prossimità della base della chiusura, parallela al vertice della chiusura, che indica la presenza di una laminazione in questa zona. Può danneggiare la protezione della vernice.

La causa più probabile è l’uso di una bobina di seconda operazione troppo stretta o di profilo troppo stretto. Può anche essere causato da un rullo di prima operazione usurato o grande.

Irregolarità di chiusura

Anche se è molto raro, a volte ci possono essere chiusure dall’aspetto irregolare, con una mancanza di uniformità nello spessore e nella lunghezza, leggere laminazioni in alcune aree della chiusura o picchi occasionali.

La causa principale di questi difetti può essere un mandrino o una piastra di compressione inclinata, a causa di un assemblaggio difettoso o di una deformazione del mandrino o della piastra di compressione. Se il diametro del mandrino è piccolo, causa anche delle irregolarità nella tenuta.

B.- MISURE ESTERNE:

Avranno luogo in vari punti della periferia della chiusura. Saranno registrate solo le misure di tre punti situati ai vertici di un ipotetico triangolo equilatero inscritto nel fondo. Il punto più vicino della cucitura laterale deve essere almeno 10 mm dalla cucitura laterale.

Per i contenitori non cilindrici, le misure devono essere prese in tre punti, uno nel punto opposto alla cucitura laterale e gli altri due alle estremità della parte diritta della chiusura sul lato lungo. Nei contenitori non cilindrici, i punti più problematici per le misure di chiusura sono i raggi. Si considera che un contenitore ovale abbia i lati curvi più grandi essendo i lati dritti. I valori non devono essere mediati.

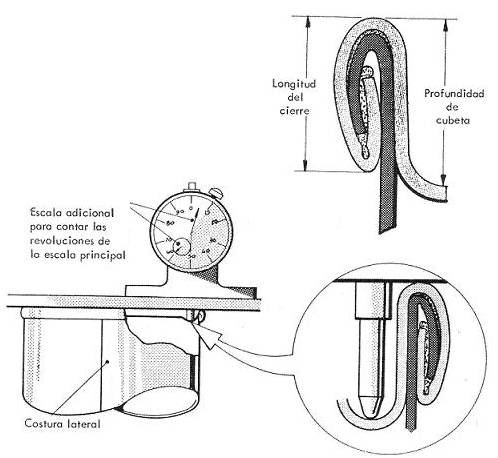

MISURAZIONE DELLA PROFONDITÀ DELLA CUVETTA

La profondità del trogolo è misurata dalla cima della guarnizione – parte superiore della guarnizione – alla base del raggio della parete inferiore del trogolo. La profondità originale del fondo è modificata dall’altezza del labbro del mandrino di bloccaggio.

Questa profondità varia a seconda del tipo di contenitori, ma non dovrebbe mai essere inferiore all’altezza della chiusura. Il suo valore normale dopo la tenuta dovrebbe essere da 0,10 a 0,30 mm. più profondo della lunghezza della tenuta, in modo che il mandrino permetta al fondo e al corpo un buon accoppiamento con la piastra di compressione durante l’esecuzione della tenuta. Nel caso della “mini-chiusura” questa differenza aumenta come vedremo più avanti.

Nelle chiusure convenzionali dei contenitori la profondità del vassoio varia tra 3 e 3,50 mm. anche se ci sono diverse eccezioni, come i contenitori di bevande gassate, in cui ha un valore maggiore a causa della configurazione convessa del coperchio e la presenza dell’anello, e lo stesso accade in generale con i coperchi easy-open.

La profondità del trogolo deve essere controllata per mezzo di un calibro adatto del tipo mostrato nella Figura 23. Per misurare questa profondità, la barra di misurazione è posta sopra la parte superiore della guarnizione. La punta del misuratore è posta nel punto più basso adiacente alla parete della cuvetta, ma ad almeno 10 mm di distanza dalla giunzione. È anche importante evitare che la barra orizzontale poggi sul giunto o che la punta tocchi qualsiasi codice impresso sul fondo. Nei pacchetti di forme si misura in quattro punti, ognuno dei quali si trova nell’area di ogni raggio.

Figura n. 23: Misurazione della profondità della cuvetta

Le variazioni nella profondità del vassoio possono indicare il cattivo stato o la regolazione dell’attrezzatura o della macchina.

Un aumento della profondità del trogolo, in modo uniforme e in misura molto minore che nel caso di un “die bottom”, cioè senza perdere la doppia guarnizione, è un difetto causato dal montaggio del mandrino sul fondo troppo duro, che impedisce il normale flusso di materiale nella guarnizione. Può anche essere causato da una mancanza di pressione sulla piastra di base. Genera ganci sbilanciati (gancio inferiore corto).

Se l’aumento della profondità del trogolo non è uniforme, le cause possono essere le stesse o piuttosto la mancanza di pienezza del mandrino – mandrino deformato -. Gli effetti sono gli stessi.

MISURAZIONE DELLA LUNGHEZZA DI CHIUSURA

Si tratta di valutare l’altezza della chiusura. Per fare questo, si usa un gancio o un micrometro, come mostrato nella figura 24, cioè mantenendo la superficie piatta del micrometro contro il corpo del contenitore.

Figura n. 24: Misurare la lunghezza dell’elemento di fissaggio con gancio o micrometro

La lunghezza effettiva dell’elemento di fissaggio è anche un buon riferimento per la qualità dell’elemento di fissaggio in relazione alla lunghezza teorica del tipo di fissaggio corrispondente. Questa misura è legata al grado di tenuta della chiusura, più lunga è la chiusura, maggiore è il grado di tenuta della stessa, quindi si può dire che la lunghezza della chiusura dipende da come lavora il secondo rullo di operazione dell’aggraffatrice.

Un rullo di prima operazione con un profilo troppo largo o usurato, allentato o basso rispetto al mandrino, risulterà in una lunga lunghezza di chiusura. Se il tuo profilo è stretto, troppo stretto o troppo alto risulterà in una lunghezza di chiusura ridotta.

Un rullo di seconda operazione con un profilo grande o usurato, allentato o basso rispetto al mandrino, influenzerà ancora di più la lunghezza del dispositivo di fissaggio, dando un grande risultato. Il contrario darà un piccolo risultato.

La gamma normale di questa misura è da 2,6 a 3,2 mm, a seconda dei formati e dei tipi di elementi di fissaggio utilizzati, anche se ci sono eccezioni quando si tratta di un mini elemento di fissaggio. In generale, nessuna differenza in questa lunghezza dovrebbe essere maggiore di 0,15 mm nello stesso pacchetto.

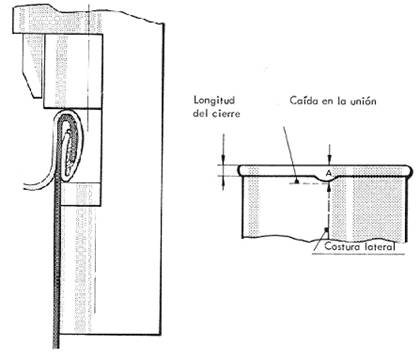

MISURA DELLA CADUTA DELL’UNIONE

La caduta della cucitura è l’aumento della lunghezza della cerniera nel punto in cui interseca la cucitura laterale. È logico che a questo punto l’altezza del dispositivo di fissaggio aumenta perché il corpo del gancio è più spesso a causa della sovrapposizione di due spessori di metallo, necessaria per la saldatura. Questo può comportare una diminuzione della lunghezza del gancio inferiore.

Per misurare questa caduta nel giunto si dovrebbe usare un micrometro ordinario o meglio un misuratore a gancio, come mostrato nella figura n. 25. Da misurare nel punto di massima caduta.

La caduta sul giunto non deve mai essere superiore al 20% della lunghezza media dell’elemento di fissaggio. È espresso da:

Sag al giunto = Lunghezza della chiusura al giunto – Lunghezza media della chiusura

Figura n. 25: Misurazione dell’abbassamento alla giunzione

Sag al giunto = A – lunghezza media dell’elemento di fissaggio.

Nella zona della caduta, la chiusura è anche più spessa per la stessa ragione menzionata sopra.

MISURAZIONE DELLO SPESSORE DELLA GUARNIZIONE

Questo è un altro indicatore secondario del grado di tenuta del fissaggio. È una funzione dello spessore del metallo del fondo e del corpo e della pressione del secondo rullo operativo. Dipende anche dal peso del composto applicato. Non dovrebbe variare più di 0,10 mm intorno all’elemento di fissaggio, anche se questo riferimento non è affidabile perché ci sono molte eccezioni.

Questa misura, come le precedenti, si fa in tre posizioni a forma di triangolo equilatero. Per fare questa misura, si può usare un calibro speciale o un calibro a gancio. L’uso del calibro ci dà una precisione molto superiore al micrometro ed è meno suscettibile di errori di misurazione da parte dell’operatore. Vedere la figura nº 26.

Figura n. 26: Misurazione dello spessore della guarnizione per mezzo di calibri

Quando si usa il misuratore a gancio, il dito indice deve essere leggermente scosso con l’indice una volta che è stato posizionato sul dispositivo di fissaggio, fino a quando l’angolo che forma con l’orizzontale è lo stesso dell’angolo che la parete della cuvetta forma con la verticale, come mostrato nella figura 27, facendo particolare attenzione a non premere eccessivamente sul dispositivo di fissaggio, in quanto ciò può dare origine a una falsa misurazione.

Figura n. 27: Misurazione dello spessore della guarnizione per mezzo di un calibro a gancio

C’è un altro modo molto semplice per misurare approssimativamente lo spessore dell’elemento di fissaggio, consiste nell’utilizzare un “righello di controllo dell’elemento di fissaggio” (vedi figura nº 16), ha una serie di tacche calibrate con diverse misure. Quella che meglio si adatta allo spessore del dispositivo di fissaggio ci darà una valutazione abbastanza approssimativa del suo valore in mm.

2A FASE: SMONTAGGIO DELLA CHIUSURA

Per determinare una serie di fattori chiave per l’integrità della guarnizione, come il grado di tenuta, i ganci del corpo e del fondo, ecc, è necessario smontare la guarnizione. Ci sono due modi per preparare la chiusura per lo studio:

1.- Smantellamento totale o “rottamazione” dello stesso, per misurazione diretta.

2.- Sezionamento per la valutazione tramite proiettore,

Il punto di partenza è una serie di operazioni comuni a entrambi i percorsi, anche se ognuno richiede una preparazione finale.

I passi da fare sono i seguenti:

Operazioni comuni

:

1º.- Taglio ed estrazione del pannello centrale del fondo.

2º.- Taglio di due sezioni opposte dell’elemento di fissaggio.

Operazioni differenziate:

3º.- Per lo studio tramite smontaggio

a.- Rimozione strappando il resto del pannello.

b.- Smontaggio del gancio inferiore

c.- Studio degli elementi di chiusura smontati

4º.- Per studiare con il proiettore

a.- Ripiegare le sezioni prodotte e separarle dall’imballaggio.

b.- Uniformare i bordi delle sezioni con carta vetrata fine.

c.- Mettere le sezioni sul proiettore per la valutazione.

d.- Staccare le sezioni tagliate del gancio dal fondo, per lo studio indipendente di entrambi i ganci.

Entriamo nel dettaglio di ciascuno dei passi delineati qui sotto.

1º.- TAGLIO DEL PANNELLO CENTRALE DEL FONDO

È l’operazione che precede la rottamazione o il sezionamento della chiusura. È un compito necessario per potervi accedere facilmente. Questo richiede l’uso di un apribottiglie batteriologico o, in mancanza di questo, un paio di forbici con una punta curva per tagliare la lamiera.

La figura 28 illustra il funzionamento dell’apritore batteriologico. È necessario incastrarlo al centro del fondo e regolare l’apritore in modo che tagli un disco con un raggio da 6 a 12 mm dalla parete del trogolo al bordo di taglio.

Figura 28: taglio del pannello centrale di un fondale

Una volta che il disco centrale è stato tagliato, viene rimosso. Si consiglia di utilizzare guanti di sicurezza per questa operazione per evitare il rischio di ferite da spigoli metallici taglienti.

2º.- TAGLIO DI UNA SEZIONE DELLA CHIUSURA

Questa operazione è imperativa solo se la chiusura deve essere ispezionata per mezzo della sua proiezione, ma è consigliabile farla in entrambi i casi. Per sezionare il taglio, partendo dal contenitore con il suo pannello centrale rimosso, si può usare una sega speciale a taglio sottile, facendo due tagli nella chiusura. Per ottenere un taglio pulito, senza bave o deformazioni, è necessario utilizzare seghe specifiche per questo scopo esistenti sul mercato, che hanno due lame circolari di circa 100 mm di diametro, con uno spessore di 0,35 mm, con un passo di 24 denti/pollice e una velocità di rotazione di 520 rpm. Vedi figura nº 29

Figura n. 29: Sega per il taglio degli elementi di fissaggio

I tagli devono essere fatti in linea con il diametro del contenitore e paralleli al suo asse, e devono essere a 90º a destra della cucitura laterale. Poi tagliate un’altra sezione sul lato opposto del contenitore. Vedi figura nº 30

Figura n. 30: taglio di una sezione della chiusura

3º.- PREPARAZIONE DELLA CHIUSURA PER SMONTAGGIO

Il suo scopo è quello di staccare il gancio inferiore dal contenitore, in modo che possa essere analizzato separatamente.

Foto nº 31: Contenitore sezionato

Partendo dal contenitore sezionato (Foto n. 31), strappare con l’aiuto del

utilizzando pinze o pinze speciali per questo scopo, il resto del fondo che è rimasto dopo il taglio del pannello centrale, tra il taglio e la parte superiore del fissaggio (Figura nº 32).

Questo richiede un po’ di pratica, anche se è un compito facile. Per mezzo della pinza, viene tirato in direzione opposta al raggio del pannello e intorno a tutta la lunghezza del dispositivo di fissaggio. Una striscia di metallo che comprende il resto del pannello e la parete del trogolo sarà strappata. In questo modo avremo il gancio inferiore indipendente dal resto del contenitore.

Figura n. 32: Preparazione alla rimozione del gancio inferiore

Per rimuovere l’amo dal fondo, picchiettare delicatamente e con attenzione il bordo tagliente dell’amo con il lato piatto della pinza. Vedere la sequenza di estrazione nelle foto 33. In questo modo saremo in grado di staccare gradualmente il gancio dal fondo della chiusura.

Figura n. 33: Come rimuovere il gancio del corpo

In questo modo, staccheremo il gancio del corpo dal dispositivo di fissaggio con molta cautela, lasciando l’insieme come mostrato nel disegno nº 34. Abbiamo ora completato la preparazione della lattina per l’esame della sua chiusura.

Figura 34: Contenitore preparato per l’esame della chiusura mediante rottamazione

4º.-PREPARAZIONE DELLA CHIUSURA PER LA PROIEZIONE

Partendo da un contenitore precedentemente preparato come mostrato nella Figura 230, cioè una volta che due sezioni della chiusura sono state tagliate, ripiegare la sezione prodotta, come mostrato nella Figura 35, e separarla dal resto del contenitore sezionandola con un paio di pinze, facendo attenzione a non intaccare la chiusura.

Figura 35: Separazione della sezione tagliata di un elemento di fissaggio

La superficie della sezione tagliata apparirà ruvida e bavosa a causa dell’azione della sega, è necessario lisciare e uniformare la sezione con l’aiuto di una carta vetrata fine. Ora possiamo portare questo frammento al proiettore e mostrarlo per la valutazione.

Con molta attenzione, il gancio può essere staccato dal fondo del pezzo di chiusura, in modo da poter controllare l’impronta prodotta dai rulli quando agiscono sul mandrino, il salto dei rulli, la caduta nel giunto e altri difetti.

3A FASE: MISURE INTERNE

Con la chiusura pronta, entriamo nella fase di misurazione dei suoi parametri.

5º.- MISURA DELLO SPESSORE DEL METALLO DEL CORPO E DEL FONDO

Gli spessori metallici effettivi del corpo e del fondo devono essere noti, poiché sono dati necessari per ulteriori calcoli. Per questa misurazione deve essere usato un calibro del tipo mostrato nella Figura 36.

Figura n. 36: Micrometro per la misurazione dello spessore del metallo

Si può anche usare un micrometro con una lettura digitale o a quadrante. Qualunque sia lo strumento usato, dovrebbe essere controllato a intervalli regolari per garantirne la precisione.

Per effettuare queste misurazioni su un contenitore campione, si devono tagliare alcuni triangoli della forma indicata nella figura nº 37, sui quali determineremo lo spessore del metallo.

Figura n. 37: punti di misurazione dello spessore su un contenitore

Il punto P, in cui deve essere effettuata la misurazione, deve trovarsi ad almeno 10 mm dal bordo del contenitore.

Se i campioni triangolari sono verniciati e/o litografati, questi rivestimenti devono essere rimossi applicando un tampone di cotone impregnato di solvente se è richiesta una lettura senza errori.

6.- SERRAGGIO DELL’ELEMENTO DI FISSAGGIO. DETERMINAZIONE DELLO SPAZIO LIBERO

Questo è un parametro critico e facciamo riferimento a ciò che discuteremo in dettaglio nella sezione “ACCETTABILITÀ DELLA CHIUSURA”.

7.- MISURA DEL GANCIO

I ganci del fondo e del corpo devono essere misurati in due punti opposti nelle confezioni a due pezzi, e nella posizione a ore 10 e a ore 14, dove a ore 12 si trova la cucitura laterale, nelle confezioni a tre pezzi. Le lunghezze dei ganci del corpo e del fondo possono essere misurate per mezzo di un misuratore di ganci se l’elemento di fissaggio è stato smontato, ma se vogliamo ottenere una misura molto più precisa, si deve usare un proiettore di fissaggio se l’elemento di fissaggio è stato precedentemente sezionato.

Se usiamo la misura con hookmeter con smontaggio nel fermaglio, possiamo prendere le medie in diversi punti di entrambi i ganci e poi prendere la media, così otterremo un valore più reale della vostra misura. Se si usa un proiettore, la misurazione sarà più accurata ma solo in due punti della chiusura, rendendo la vostra panoramica più incompleta.

I proiettori utilizzati per controllare le chiusure sono del tipo mostrato nella figura n. 38 o simili.

Figura 38: Blocco del proiettore

In questa apparecchiatura è possibile prendere i valori diretti delle lunghezze dei ganci, attraverso un adeguato posizionamento del fissaggio, per mezzo della lettura che i bracci mobili ci danno nel righello graduato. Vedere la figura nº 39.

Figura n. 39: Prendere le misure di un elemento di fissaggio sul proiettore

Il gancio deve essere posizionato sul dispositivo in modo tale da ottenere un’immagine chiara sullo schermo.

Penetrazione del gancio del corpo

Questo è un parametro critico e ci riferiamo a quello che tratteremo nella sezione “ACCETTABILITÀ DELLA CHIUSURA”.

Sovrapposizione

Questo è un parametro critico e ci riferiamo a quello che tratteremo nella sezione “ACCETTABILITÀ DELLA CHIUSURA”.

9.- CONTROLLO DEI DIFETTI INTERNI DELLA GUARNIZIONE

Una buona indicazione della pressione di chiusura è l’impronta prodotta all’interno del corpo dalla pressione esercitata dai rulli di chiusura sul mandrino. Questa indicazione da sola non garantisce una pressione di tenuta adeguata.

Un modo per migliorare la presa del mandrino è quello di zigrinare la superficie del labbro del mandrino, ma questa pratica non è raccomandata, perché danneggia la vernice protettiva sul fondo in questa zona. È sempre meglio usare un mandrino liscio e assicurarsi che sia ben regolato per garantire una buona tenuta.

Passiamo alla descrizione dei principali difetti visivi che possono verificarsi in un elemento di fissaggio smontato:

1º.- Caduta nell’unione

È la presenza di un’increspatura, più o meno importante, sul lato interno del gancio inferiore, nella zona della cucitura laterale. La causa del corrugamento in questo punto è dovuta alla maggiore pressione che si genera in quel punto, a causa del maggior numero di strati di banda stagnata presenti. Vedi figura nº 40

Figura n. 40: Caduta sul giunto

Nel caso di contenitori con una cucitura laterale aggraffata, con o senza cemento laterale nella cucitura, questa ondulazione sarà notevolmente maggiore a causa degli strati di metallo che formano l’aggraffatura in questa zona.

L’interno del gancio deve quindi essere esaminato e gli si deve assegnare un valore come “caduta al giunto” secondo una scala di riferimento o tramite misurazione.

La “caduta interna del giunto” non deve superare il 50% della lunghezza del gancio inferiore. Un calo del 50% produce una sovrapposizione nell’area dell’articolazione di solo il 20% del valore normale.

Si consiglia inoltre di esaminare attentamente l’interno del gancio inferiore su entrambi i lati del gruppo per individuare irregolarità, salti di rulli, ecc.

2º.- Impronta del labbro del mandrino

È l’impressione prodotta nella parte interna del corpo come reazione alla doppia chiusura. Vedi figura 41. È il risultato della pressione esercitata dai rulli di seconda operazione durante la chiusura.

L’ispezione visiva, insieme ad altri fattori, ci permette di valutare se il fissaggio è correttamente serrato. La sua totale assenza indica mancanza di tenuta, anche se le altre misure sono corrette. Deve avere un aspetto opaco chiaro, uniforme, ben visibile, privo di irregolarità e sempre intorno all’interno del corpo alla chiusura.

Un’impronta eccessiva, un passo marcato, è un’indicazione che i rulli o il mandrino utilizzati possono essere sbagliati, o che l’operazione di serraggio è stata eseguita con troppa pressione. Un mandrino troppo grande produrrà logicamente un’impronta del mandrino eccessiva.

Figura n. 41: Impronta del labbro del mandrino sul gancio del corpo

È una buona indicazione della pressione di chiusura ma non garantisce che sia stata corretta, quindi dovrebbe essere usata insieme ad altre ispezioni.

3º.- Ispezione visiva di rughe, ondulazioni e altre irregolarità nei ganci del corpo e/o del fondo.

Tutte queste irregolarità sono prodotte da una mancanza di regolazione nell’attrezzatura, o perché l’attrezzatura non è adatta, e possono essere di molti tipi diversi. Tra gli altri ci sono:

– Scheda del corpo con rughe

– Scivolamento del contenitore

– Piccolo diametro del mandrino

– Mandrino inclinato

– Rulina di 2a operazione sciolta

– 2a operazione profilo del rullo usurato

– Gioco del 2° rullo di funzionamento sul suo albero

– Altro

4A FASE: PERDITE

RILEVAZIONE DELLE PERDITE

Indipendentemente dall’analisi della chiusura dovuta alla sua distruzione, è necessario verificare in altri campioni complementari, l’assenza di perdite e quindi l’adeguata tenuta dei contenitori. La quantità da testare sarà presa secondo un tipo di campionamento predeterminato, con l’aiuto delle tabelle corrispondenti, a seconda delle dimensioni del lotto e del livello di qualità scelto.

Le procedure da applicare variano a seconda che la lattina sia vuota o piena.

a.- Contenitore vuoto

L’aria pressurizzata viene utilizzata in due possibili varianti.

1ª.- Per mezzo di una testa, si fornisce aria pressurizzata all’interno del contenitore, applicando allo stesso tempo, con l’aiuto di un pennello, acqua saponata sulle chiusure. Se l’aria passa attraverso le chiusure, si formeranno delle bolle nel punto esatto della perdita.

2ª.- Immergere completamente il contenitore in una vasca con acqua, e applicare aria pressurizzata all’interno per mezzo di una testa appropriata. Se la guarnizione è difettosa o ha dei pori, si verificano delle bolle a causa dell’aria che esce attraverso i pori.

La pressione dell’aria utilizzata in entrambi i casi è dell’ordine di 1,5 Kg/cm2 per i contenitori con cuciture laterali saldate elettricamente e dimensioni uguali o inferiori a 1 Kg. Per le misure più grandi o la cucitura cementata è più bassa.

Queste procedure sono usate per campionare i lotti, ma altre tecniche sono usate sulle linee di produzione dei contenitori per controllare il 100% della produzione per la tenuta stagna.

b.- Lattina piena o chiusa alle due estremità.

Ci sono procedure complesse a livello di laboratorio, come il metodo Lefebvre, che richiede una certa specializzazione. Ci sono anche procedure più semplici come quella indicata nel nostro lavoro su questo sito:

Tester manuale di tenuta dei contenitori

– Clicca qui per accedere alla terza parte di questo lavoro.

0 commenti