Cliquez ici pour voir la partie 1

Cliquez ici pour voir la partie 2

Cliquez ici pour voir la partie 3

4ème livraison THÉORIE DE FERMETURE

13º.- ANALYSE DES CLÔTURES

Il est nécessaire de mettre en place un système d’analyse, basé sur les données périodiques obtenues dans le cadre du suivi du travail d’un sertisseur. Si la sertisseuse est parfaitement réglée, tout changement significatif de la qualité de la soudure est probablement dû aux corps ou aux fonds plutôt qu’à la machine elle-même.

Actuellement, il existe de nombreux types de machines à coudre en service.

différents types de machines à coudre

de ceux qui ont une seule tête de scellement à ceux qui ont 16 têtes ou plus. Il est essentiel que le processus de fermeture soit stable, dans toutes les têtes, ce qui nécessite un contrôle rigoureux du processus de chaque tête.

En mettant en place une analyse de tendance, soutenue par la représentation quotidienne des résultats de la soudure, il est possible d’établir, pour chaque type de sertisseuse, la fréquence nécessaire des actions d’ajustement par cibles. Les sertisseuses bien conçues et bien construites peuvent nécessiter un ajustement de la cible tous les trois mois, tandis que d’autres peuvent avoir besoin d’un ajustement hebdomadaire.

Dans le cas des sertisseuses de récipients irréguliers, le processus de fixation des objectifs n’est généralement pas aussi précis, en raison des limites de la conception de ce type de machine. Toutefois, les mêmes principes peuvent être appliqués.

D’une manière générale, les principes suivants peuvent être appliqués pour suivre correctement l’évolution des coutures dans une sertisseuse:

1.- Un échantillon doit être prélevé à intervalles réguliers, normalement un par poste de scellement, en marquant son origine.

2.- Chaque conteneur est soumis aux mesures et agréments indiqués ci-dessus, en notant les résultats obtenus.

3.- Les résultats des mesures doivent être comparés aux données marquées dans les spécifications. À cette fin, la moyenne de toutes les mesures doit être déterminée, en tenant compte des valeurs maximale et minimale, en comparant cette valeur moyenne obtenue avec les spécifications, ainsi que sa plage de variation.

4.- Les résultats obtenus doivent être comparés avec ceux d’autres échantillons précédents, afin de vérifier l’état de la machine et de pouvoir corriger ses mauvais réglages sans avoir à l’arrêter.

5.- S’il apparaît que le scellé est hors de contrôle, il est conseillé de vérifier 5 conteneurs par station pour s’assurer que les valeurs obtenues précédemment sont vraies.

6.- Il est également important d’effectuer une évaluation de 5 récipients par poste, lors de la reprise du travail après un arrêt prolongé, après un changement de format, ou encore lors du changement d’outil sur la machine.

Si la comparaison des mesures montre que la machine se déréglage ou que les joints obtenus s’écartent progressivement des spécifications, cela peut être dû à l’une des causes suivantes :

a.- Toute modification des caractéristiques des corps ou des fonds avec lesquels l’équipement est alimenté.

b.- La saleté dans la machine.

c.- Usure excessive d’une partie quelconque de la sertisseuse.

e.- Toute interférence ou blocage des mécanismes de la machine.

Il convient de souligner que le

le contrôle statistique des fermetures

Le contrôle statistique assure une plus grande efficacité et nous indique clairement quand il faut agir sur la régulation et le réglage de la sertisseuse.

Dans une sertisseuse à plusieurs têtes, la tâche de contrôle fréquent de plusieurs récipients par tête est longue et laborieuse, mais elle en vaut la peine, surtout si la machine a été équipée d’outils de nouvelle technologie, qui sont coûteux ; il est contradictoire de faire cette dépense pour ne pas avoir la machine bien réglée à tout moment par ce contrôle fréquent.

14º.- PROTOCOLES DE MAINTENANCE DES SERTISSEUSES

La principale tâche de maintenance, de loin la plus importante, est la lubrification adéquate. Les zones les plus vulnérables de la sertisseuse sont les pièces qui se déplacent à grande vitesse comme les broches des mandrins, les plaques de compression, les rouleaux et le système d’alimentation par le bas.

L’arbre du mandrin et l’arbre du plateau de compression sont particulièrement susceptibles de se gripper, non seulement en raison d’un manque de lubrification, mais aussi en raison de la contamination du produit, dans le cas des sertisseuses des usines de conserves.

Après chaque production, il convient de consacrer suffisamment de temps au nettoyage des zones vulnérables où le déversement de produits peut avoir causé des dommages mécaniques ou une production localisée de chaleur par frottement. Une fois le processus de lavage sous pression terminé, il est important de graisser les roulements afin de s’assurer que l’eau emprisonnée, et en particulier les liquides de nettoyage, sont éliminés pour éviter qu’ils ne contaminent les zones sensibles, telles que la

roulements à rouleaux

. Il est inefficace d’établir un objectif s’il s’agit d’une machine obsolète, avec des zones vulnérables corrodées. Cela peut souvent se produire sur les sertisseuses qui n’ont qu’une production saisonnière.

Les constructeurs de sertis font des efforts d’ingénierie pour réduire la fréquence et le bon entretien de la tâche de graissage. Cependant, les systèmes de recirculation de l’huile et les systèmes d’autolubrification des rouleaux n’existent que dans les équipements modernes. De nombreuses vieilles machines à coudre, qui fonctionnent encore parfaitement, nécessitent les soins et l’attention nécessaires pour les maintenir en bon état, et pour pouvoir produire des coutures de bonne qualité.

15º.- AMÉLIORATIONS TECHNIQUES ET ÉVOLUTION DE LA FERMETURE (MINI-FERMETURES)

Introduction

L’arrivée sur le marché de machines à coudre à grande vitesseLa réduction de l’épaisseur du fer blanc et l’augmentation de sa dureté, l’introduction du fer blanc doublement réduit, la généralisation de l’utilisation d’emballages de type « deux pièces » et l’utilisation accrue d’éléments de fermeture en d’autres matériaux tels que le TFS ou l’aluminium, ont conduit à la mise à jour du concept de fermeture.

En réalité, tout cela découle de la nécessité croissante de réduire les coûts d’emballage, ce qui entraîne des améliorations et des modifications continues dans les processus de fabrication des corps et des fonds. Une évolution très importante dans le domaine des boîtes cylindriques est le conteneur de CFA » en deux parties », c’est-à-dire le

peut se former par emboutissage et ensuite par étirement et compression de ses parois

. Sa grande diffusion dans le domaine des boissons gazeuses et de la bière, implique l’exigence supplémentaire que les fermetures soient hermétiques et soumises à une certaine pression interne, afin de ne pas reproduire la perte de gaz carbonique.

Les avantages évidents de ce changement sont l’élimination de toute couture latérale et la nécessité d’une seule fixation entre le corps et le couvercle. Les boîtes de conserve irrégulières, obtenues par emboutissage peu profond, ont également bénéficié de cette nouvelle technologie de fabrication.

Une autre avancée majeure a été la réduction significative de l’épaisseur du fond et du corps. L’utilisation de matériaux plus fins et plus résistants permet d’économiser du métal, et l’introduction de l’acier à double réduction permet de conserver les propriétés des conteneurs.

Cette évolution a nécessité l’introduction de la technologie de « mini-fermeture », qui assure le maintien du processus de formation de la fermeture avec les nouveaux matériaux plus fins et plus durs. Cette étanchéité est également rendue possible par les facilités offertes par les conteneurs en trois parties ou emboutis avec des soudures électriques. Il est évident qu’un fermoir plus petit signifie un degré de précision plus élevé que les fermoirs de taille normale. Cependant, si nous voulons mettre en œuvre correctement l’utilisation de matériaux très fins et durs, il est nécessaire de passer aux techniques d’utilisation du « mini-sceau », pour maintenir le niveau minimum de paramètres critiques de scellage. Il est donc nécessaire de former à cette nouvelle technologie les mécaniciens et les personnes impliquées dans la technique d’étanchéité conventionnelle.

Évolution de la fermeture

Au cours des dernières décennies, les corps et fonds de conteneurs en acier revêtu(fer blanc, TFS, TFS…), ont été optimisés par les utilisateurs (par exemple, amélioration de la manipulation, du stockage, des conditions de traitement…), et les fabricants d’emballages (par exemple, amélioration du processus de fabrication, des épaisseurs, des propriétés…), en tenant compte de l’utilisation de matériaux minces associés à une dureté élevée (par exemple, utilisation de fer blanc à double réduction).

L’utilisation d’épaisseurs plus fines et plus rigides pour la fabrication des fonds a directement affecté la qualité et l’intégrité des processus de scellage. La taille ou le type de fermeture qui a été défini et adapté, il y a de nombreuses années, pour l’utilisation de fer blanc simple réduit, plus épais et plus souple, n’est pas nécessairement suffisant pour garantir une bonne qualité de fermeture lors de l’utilisation d’une feuille dure et rigide.

Par conséquent, la taille ou le type de fermeture n’a pas évolué parallèlement à la modification des spécifications du corps du récipient et surtout de sa base. Lorsqu’on applique avec ces matériaux les critères dimensionnels des types de fixations en vigueur, ils génèrent une série de problèmes, le principal étant la présence d’un niveau excessif de plis, qui nuit à la qualité de la fixation.

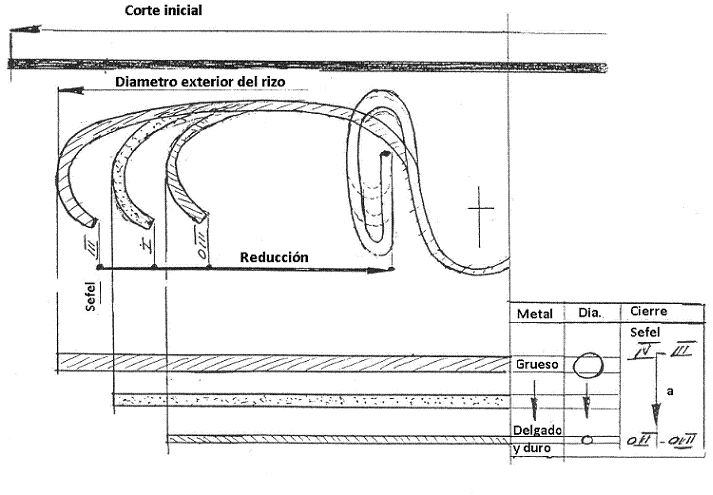

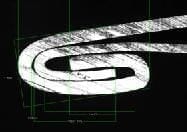

Lors du processus de fermeture, le métal de la partie du fond formant bride est « réduit », et cette opération est d’autant plus prononcée que la pointe est périphérique, étant maximale au bord. Ainsi, le point « A », voir Ledessin n° 63 passe de la position 1 dans son état initial sur le disque plat découpé à la position 2, lorsque le fond est déjà enroulé. Enfin, il se déplace en position 3, une fois la fermeture terminée.

Figure n° 63 : Evolution du métal dans l’aile d’un fond

Dans ce processus de « réduction », il y a un « reste » de matière causé par la diminution du diamètre. La tendance naturelle du métal est de former des rides. Alors que ces plis peuvent être minimisés ou éliminés en appliquant une plus grande pression pendant le processus de scellement lorsqu’on utilise une tôle « souple », il y aura de plus en plus de difficultés, quel que soit le type de rouleau de scellement utilisé, lorsqu’on utilise un métal mince et dur. Cette difficulté augmentera considérablement dans le cas de récipients de petit diamètre, ce qui affectera l’intégrité de la fermeture. Par conséquent, afin d’éliminer le très grave problème du plissement excessif avec des matériaux durs et fins, il est devenu nécessaire de repenser les critères classiques d’une fermeture.

La seule solution possible est de réduire la quantité de métal du rebord inférieur à « réduire », en redimensionnant la taille de la fermeture, conformément aux nouvelles spécifications du corps et du fond du récipient. En bref, la diminution de l’épaisseur et l’augmentation de la dureté du matériau du corps et surtout du fond, oblige à revoir la conception de la bride du corps et de la bride du fond, en passant à des normes de taille plus petites. Cela a donné naissance à une nouvelle génération de fermetures appelées « mini-fermetures ».

Cela augmente la gamme des types de fermeture avec des tailles plus petites. Ces nouveaux types sont valables aussi bien pour les lames minces et dures (DR) que pour les lames épaisses et souples (SR).

Le dessin n° 64 montre l’évolution du processus de réduction de la taille de la bride inférieure, qui a eu lieu au cours des dernières décennies, liée à l’utilisation de nouveaux matériaux. Cela a entraîné une réduction du diamètre de coupe du disque initial, et donc une diminution de la consommation de matériaux, et donc des économies importantes.

Figure n° 64 : Modification de la taille de la fermeture

L’utilisation de ce type de matériaux DR n’affecte pas seulement la fermeture, il est nécessaire de redessiner le profil du fond, en modifiant des éléments tels que la profondeur et la configuration du bassin, et en redéfinissant la forme des anneaux d’expansion du panneau central.

La réduction de l’épaisseur du fond et l’adoption d’un matériau doublement réduit, nécessitent inévitablement un rayon plus petit de la base du creux du fond et une augmentation de la profondeur du creux du fond pour obtenir de bons résultats d’étanchéité. Cette modification réduit l’effort de pénétration du mandrin dans le fond.

La technique de fabrication des « mini attaches » exige une plus grande précision que les attaches conventionnelles, les outils à utiliser doivent être de meilleure qualité, et il est toujours souhaitable d’utiliser des pièces (broches et rouleaux au moins) revêtues de carbure de chrome ou de nitrure de titane. Précisons les progrès nécessaires dans chaque opération de clôture.

Première opération

La formation correcte de la première opération de la fermeture est toujours le facteur le plus important pour obtenir une bonne qualité. La technologie de la « mini-zipper » nécessite un soin supplémentaire lors de la 1ère opération, car plus la lame est dure et fine, plus il est difficile de contrôler la présence de rides. La conception du profil de ce rouleau est donc déterminante pour la réussite de cette étape. Pendant le processus de formage du métal, il est essentiel que le bord de la boucle du fond soit positionné au centre du rayon de la bride du récipient. Voir figure nº 65.

Figure 65 : Section correcte de la 1ère opération d’un « mini zip ».

La nouvelle conception réduite de la bride inférieure est telle qu’elle ne contient que le minimum de matériau suffisant pour obtenir une longueur de crochet inférieure adéquate. Par conséquent, si le rouleau de 1ère opération n’a pas un profil correct, ou est mal ajusté, et ne place pas le matériau de la bride dans sa position exacte, un chevauchement insuffisant se produira à la fin de la fermeture. L’alternative consistant à ajouter plus de matière à la bride inférieure pour assurer un meilleur crochet de fond aurait un effet négatif, car elle générerait des plis inacceptables du point de vue de l’étanchéité de la fermeture.

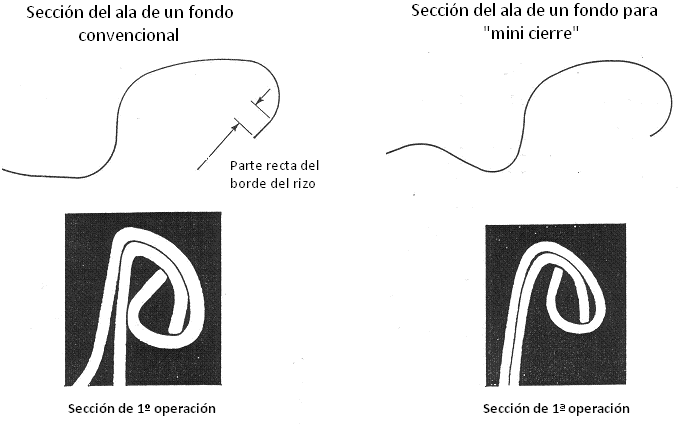

Les fonds conçus pour les « mini-fermetures » présentent une extrémité ou un bord de la boucle, dans laquelle la dernière section droite a été éliminée, après l’avoir arrondie jusqu’au bord de coupe. La figure 66 montre la partie droite de l’extrémité de la boucle dans un fond conventionnel et à côté l’apparence que devrait avoir un fond de ce nouveau type.

Figure n° 66 : Comparaison d’une 1ère opération dans une fermeture à glissière conventionnelle et une mini fermeture à glissière mini serrure

Sur un fond noir, vous pouvez voir les images des 1ères opérations que les deux types de boucles généreraient. Il est évident que cette conception donne un contrôle supplémentaire du matériau lors de la formation du crochet de fond lors de la 1ère opération de fermeture.

Lorsque l’on analyse l’apparence de la section d’une 1ère opération, réalisée avec ce nouveau design de fond, on peut constater qu’une amélioration radicale a été réalisée grâce à cette technologie. Le matériel est mieux contrôlé et peut être placé dans la position optimale.

Deuxième opération.

Insistons encore une fois sur le but de l’action de la seconde opération : comprimer l’ensemble obtenu lors de la 1ère opération, jusqu’à un point où l’étanchéité du joint est garantie.

Lors de cette opération, le joint en caoutchouc s’écoule pour absorber le vide à l’intérieur du joint. Le profil de la deuxième bobine d’opération, pour ce type de nouveaux fonds, est conçu pour répondre à deux exigences fondamentales. Avant tout, votre silhouette doit être conçue de manière à s’ajuster correctement pour couvrir les paramètres critiques de la fermeture. Deuxièmement, la forme du profilé doit essayer de combiner la pression d’étanchéité la plus faible possible avec l’étanchéité nécessaire du joint.

La nouvelle génération de fermetures, permet de résoudre les problèmes générés dans les fermetures conventionnelles, avec l’augmentation de la dureté et la diminution de l’épaisseur des matériaux, et suppose une avancée dans la technologie de la fermeture.

Evaluation de la « mini clôture ».

La réalisation d’une « mini-fermeture » exige un degré de précision plus élevé qu’une fermeture classique, c’est pourquoi il est nécessaire d’introduire une série d’actions spéciales dans le processus d’évaluation typique d’une fermeture classique, comme détaillé ci-dessous.

1ère opération :

Une fois que la première opération de scellage a été effectuée par la sertisseuse, il est nécessaire de l’évaluer tant sur le plan dimensionnel qu’optique. L’épaisseur de la première opération est mesurée et notée à l’aide d’un crochet et d’une boucle – ou d’un micromètre pour les fermetures.

En outre, la profondeur de la cuvette qui en résulte doit être mesurée après cette opération. Par conséquent, avec la jauge déjà indiquée dans la section « ÉVALUATION DE LA FERMETURE – Mesure de la profondeur de l’auge », la profondeur de l’auge est mesurée juste à la fin du rayon de l’auge. En raison de la petite taille et de la configuration du joint et de la réduction de la taille de la bride inférieure, il est très important d’obtenir la profondeur correcte de l’auge lors de la première opération.

Sur les machines à coudre qui utilisent des mandrins « non guidés » et des rouleaux de blocage, il est nécessaire de régler la hauteur du profil du rouleau par rapport à la lèvre du mandrin en utilisant des jauges d’épaisseur, comme nous l’avons déjà mentionné. Pour ce type de fixations, il est très positif d’utiliser des assemblages à rouleaux et à mandrins guidés.

Une fois ces deux dimensions notées, l’attache obtenue lors de la 1ère opération est coupée en deux points opposés, à l’écart de la zone de la couture latérale du corps, et ces coupes sont observées sur le projecteur d’attaches. Outre le respect des mesures spécifiées, la confirmation qu’une bonne formation géométrique de la fermeture a été obtenue lors de sa première opération est un aspect important pour obtenir une bonne fermeture finale.

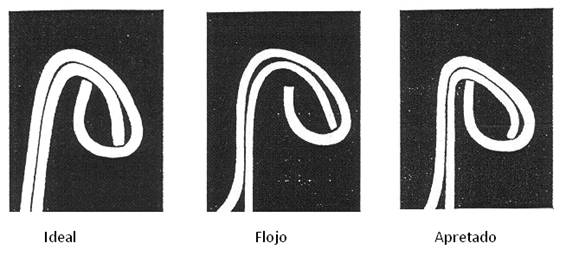

La figure 67 montre trois types de 1ère opération de « mini-fermeture » qui correspondent aux résultats suivants :

Figure 67 : Différents types de 1ère opération dans un mini système de fermeture

Idéal : il est très important que le bord de la boucle inférieure soit vu dans une position coïncidant avec le centre du rayon de la bride du corps.

Lâche: si l’attache est trop lâche, un crochet de fond incorrect sera généré.

Serré : si la première opération est trop serrée, il y aura une distorsion entre le crochet du bas et le crochet du corps.

2ème opération :

Comme dans le cas de la 1ère opération, il est nécessaire d’évaluer le sceau obtenu de manière dimensionnelle et visuelle. Toutes les dimensions sont notées sur une fiche de contrôle du processus, à partir de laquelle les paramètres critiques sont calculés.

Il est essentiel que les jauges d’assurance qualité utilisées soient capables de mesurer des « mini-fermetures », permettant des lectures précises. Ceci est particulièrement pertinent pour les jauges qui mesurent la profondeur de la cuvette et l’épaisseur du joint.

Chaque aspect de la fermeture définitive est important, mais les paramètres critiques qui doivent être atteints sont essentiels. La séquence de mesures recommandée est la suivante :

La profondeur des cellules :

Il est important que le stylet de la jauge de profondeur de la cuvette repose sur la zone où le rayon de la cuvette se termine. La figure 68 montre l’endroit où le stylet doit être en contact.

Figure n° 68 : Mesure de la cuvette dans un mini-blocage

Contrairement aux fonds conventionnels, il existe une grande différence dimensionnelle entre la profondeur du bol et la longueur de la fermeture. La figure 65 montre que le bol du mini-verrou est beaucoup plus grand que la fermeture, ce qui n’est pas le cas d’un verrou conventionnel. À bien des égards, cela signifie que le réglage d’un ferme-porte est plus facile, en particulier pour ceux qui utilisent des rouleaux et des mandrins guidés, où les réglages pour corriger la relation entre ces deux éléments du ferme-porte sont très difficiles.

Sur les machines à coudre où la hauteur des rouleaux est réglable, il faut veiller à ce que le rouleau ne soit jamais en contact avec le bord vif de la lèvre du mandrin. Les revêtements sophistiqués dont sont équipés la plupart des outils d’étanchéité de cette technologie sont détruits en un instant, même en cas de contact léger.

La profondeur du fond du bac est mesurée en deux points opposés après que le contenu du récipient a été vidé, si l’évaluation de la fermeture est effectuée dans une conserverie, car une fausse lecture peut résulter d’une mesure effectuée sur un récipient qui est sous vide interne, en particulier sur les fonds de faible épaisseur de métal, ce qui est le cas normal dans la mini-fermeture.

Longueur de l’attache :

Mesurée en deux points, la longueur du joint reflète principalement le moment où l’étanchéité du second coureur est bien ajustée. En outre, un contrôle minutieux de la longueur du joint est un bon indicateur de l’état d’usure du premier coureur.

Si le deuxième rouleau d’opération est trop lâche, la longueur de la fixation finie sera courte, par exemple inférieure à 2,40 mm. Si ce rouleau est trop serré, la longueur du sceau peut dépasser 2,70 mm. Des longueurs de fermeture excessives peuvent également être une indication que le rouleau de la première opération est usé.

Épaisseur du sceau :

L’épaisseur du joint est liée à l’espace libre qu’il contient, comme nous l’avons déjà vu dans le concept « Détermination de l’espace libre » dans la section 5ª. L’ÉVALUATION DE LA FERMETURE. Dans le cas de la « mini-fermeture« La différence est que la constante est réduite de 0,19 mm. maximum à 0,13, en raison de l’épaisseur plus faible du métal et des dimensions plus petites de la fixation. L’expression serait :

Épaisseur réelle du joint = (2 Gc + 3 Gf) + 0,13

L’épaisseur du corps dans la

emballages en deux parties (DWI)

est difficile à mesurer, en raison de la proximité de la transition entre l’épais et le mince dans la zone située immédiatement sous la bride du corps. Le fournisseur d’emballages doit donc être invité à fournir ces informations. Toutefois, l’épaisseur du fond doit être mesurée avec précision à l’aide de la jauge d’épaisseur appropriée.

L’épaisseur de la fermeture doit être mesurée en deux points, aux positions 10 heures et 14 heures, où 12 heures correspond à la position de la couture latérale sur les emballages en trois pièces, et en deux points opposés sur les emballages en deux pièces.

Le processus de préparation des attaches, de sectionnement, de mise au rebut, etc., pour la mini-attache est analogue à celui déjà discuté pour une attache conventionnelle.

Paramètres critiques dans la mini-fermeture

Serrage de l’attache :

C’est sans doute l’évaluation la plus difficile de l’acceptabilité de l’attache, en raison de la subjectivité de la tâche consistant à effectuer une évaluation visuelle de l’état du crochet de fond, pour établir si l’attache est assez plate ou non.

Cela est encore plus difficile sur la « mini fermeture éclair », simplement parce que la petite taille du crochet inférieur masque et rend difficile l’identification des rides sans repassage.

L’un des principaux objectifs du développement de la « mini fermeture éclair » était de s’assurer que le métal inférieur déformé lors de l’opération de fermeture éclair restait sous contrôle, minimisant ainsi le risque de formation de plis résistants lors de la 1ère opération de fermeture éclair, qui pourraient être aplanis lors de la 2ème opération.

Cependant, le matériau de qualité doublement réduit (DR) pour les fonds exige une pression de scellement élevée pour maintenir l’intégrité du fond et pour égaler, voire améliorer, les performances des joints de fond conventionnels.

En plus de l’inspection visuelle du crochet inférieur, nous recommandons de suivre les instructions ci-dessous pour s’assurer que la bonne décision est prise pour juger du serrage de la fermeture.

Indicateurs de l’étanchéité de la serrure :

1º – Un calcul direct de l’espace occupé par le joint en caoutchouc à l’intérieur du joint donne une bonne confirmation du degré de pression dans le joint. Cette zone est appelée « espace libre » et pour son calcul, nous nous référons à ce qui a été dit précédemment sur ce point dans les fermetures conventionnelles.

Lorsque le calcul est effectué pour une boîte en deux parties, pour les raisons indiquées ci-dessus, il convient de demander au fabricant de la boîte l’épaisseur du métal de la carrosserie dans cette zone (y compris le vernis) afin d’effectuer le calcul.

2º – Pour s’assurer qu’un joint trop étanche n’est pas responsable d’un résultat artificiellement élevé de la valeur du jeu, deux autres facteurs doivent être pris en compte:

Avant tout, il est important de vérifier la présence d’un « ressort » de l’attache en examinant une section de l’attache sur le projecteur. Dans le

chiffre 69

la sympathie entre une fermeture correcte et une fermeture avec « ressort » est présentée.

Figure n°69 : Comparaison des écluses

Deuxièmement, si la mesure de la longueur de l’attache est supérieure à celle spécifiée pour une mini attache. Par exemple, lorsqu’elle est supérieure à 2,70 mm.

Si la réponse aux deux questions est positive, il faut veiller à définir le jugement correct des conditions de scellage, et que des informations erronées soient fournies pour effectuer un réajustement de la sertisseuse, car si la pression est augmentée pour réduire le jeu, le résultat sera pire si le scellé était déjà suffisamment serré.

L’évaluation du degré de pression ou d’étanchéité du mini-verrou suit les mêmes critères de pourcentage par rapport à la hauteur du crochet inférieur que pour un verrou conventionnel. Il en va de même pour les pics, les rides, les plis, etc.

Chevauchement ou chevauchement :

Les mêmes critères doivent être suivis que pour un élément de fixation conventionnel, à la différence que la valeur minimale absolue est abaissée, puisqu’une référence de 0,9 mm minimum peut être prise.

Pénétration du corps par un crochet :

Les critères établis pour une fermeture conventionnelle sont suivis.

Défauts visuels :

Les critères établis pour une fermeture conventionnelle sont suivis.

Influence de l’onglet

La spécification dimensionnelle de la bride du corps du récipient contribuera davantage à la bonne performance de la fermeture que dans un récipient conventionnel.

La valeur de cette bride n’est que légèrement réduite pour une mini-fermeture, et il est même possible de fermer des récipients avec des fonds conventionnels ou pour des mini-fermetures avec le même type de bride. Cependant, il est inévitable qu’en raison de la taille réduite de l’aile dans ce dernier cas, il y ait moins d’espace entre le bord du rebord du corps et le bord de la boucle inférieure de l’aile. Cela oblige à mieux contrôler les dimensions de la bride, ce qui réduit sa plage de tolérance.

Si la bride était excessive, il y aurait une interférence entre elle et la boucle, générant des brides pliées vers le bas pendant l’opération de fermeture, ce qui entraîne de fausses fermetures. La figure 70 compare les positions relatives de la bride de fond et de la bride de corps pour un récipient classique et un récipient muni d’une mini-fermeture.

Figure n° 70 : Rapport curl/tab dans les serrures conventionnelles et les mini-serrures

Changements dans la chaîne de production

L’introduction de fonds en matériau DR nécessite des modifications des conditions de manipulation des fonds dans la ligne de production ou de remplissage des boîtes. Ces changements affectent à la fois la gestion et l’alimentation de ces fonds.

La finesse du fond le rend très vulnérable et il peut être endommagé à différents endroits avant l’opération de fermeture. Les dommages se présenteront inévitablement sous la forme de bosses ou d’entailles dans la boucle de la bride inférieure, ce qui, comme l’expérience l’a montré, entraînera la défaillance du double joint si le fond n’est pas retiré de la tourelle d’alimentation inférieure du ferme-porte avant la fermeture. Les défauts typiques sont : un affaissement de la fermeture, des pics ou des rides résiduelles au niveau du crochet inférieur.

Les dommages subis par le chariot élévateur, à la suite de rouleaux de fonds empilés sur la palette, qui se déplacent en contact avec le mât ou les fourches du chariot, ont été présentés comme la cause la plus fréquente du problème. Pour éviter ces défaillances, les chariots élévateurs doivent être modifiés avec une entretoise sur les fourches pour éviter le contact entre la palette inférieure et le mât du chariot élévateur. Voir figure n° 71.

Figure n°71 : Placement des entretoises sur les chariots élévateurs

Lors de la pose de ces entretoises, vérifiez auprès du fabricant de chariots élévateurs que le déplacement du centre de gravité de la charge n’affecte pas la stabilité de la machine.

En outre, les opérateurs de chariots élévateurs devraient être formés de manière adéquate, en leur faisant comprendre la vulnérabilité des nouveaux fonds, dans le même sens qu’il sera nécessaire de mettre en œuvre des révisions dans les « Instructions d’exploitation » de l’usine.

Il faut savoir que les fonds conventionnels sont plus insensibles à ces défauts en raison de leur plus grande épaisseur, ce qui signifie que ces dommages se produisent en plus petites quantités et que, même s’ils se produisent, ils se transforment en moins de défauts sur le sceau. Les fonds de la mini-fermeture ne donnent pas une telle capacité, en raison de l’épaisseur réduite du matériau.

Conclusions :

Pour résumer et sur un plan pratique, il faut dire que l’utilisation de ces mini-fermetures permet d’utiliser des métaux plus durs et plus fins dans les fonds, ce qui signifie une double économie de matière première.

a.- Économie d’épaisseur à surface égale, pour conserver ses propriétés mécaniques.

b- Des économies dues au réaménagement de la fermeture, qui se traduit par une réduction de la surface.

D’autre part, pour mettre en œuvre une nouvelle fermeture de ce type dans un format donné, il faut garder à l’esprit qu’une série de modifications doivent être apportées, ce qui entraîne un coût important. Les modifications à établir sont les suivantes :

- Reconstruction de l’outillage de coupe de la bobine de défilement primaire, en fonction de la nouvelle coupe réduite du fond redessiné. Il en va de même pour l’outillage de défilement secondaire pour la production de bandes.

- Renouvellement de l’outillage des presses pour la fabrication du fond. Cela concerne à la fois l’outillage de la matrice et de la sertisseuse et un réajustement de l’outillage de la machine à gommer en fonction du nouveau diamètre extérieur du fond.

- Les fabricants et les remplisseurs de conteneurs devront changer les pièces de rechange pour l’alimentation par le fond ainsi que l’outillage de fermeture. C’est-à-dire que toutes les pièces de changement qui affectent les fonds doivent être remplacées ou modifiées (mandrins, rouleaux, éjecteurs…), y compris le chargeur de fonds qui est généralement un élément coûteux.

Toutefois, bien que l’investissement initial soit important, lorsqu’il s’agit de formats de production élevés, la période d’amortissement est courte.

16º.-PROFITS DANS L’OUTILLAGE DES MACHINES À COUDRE

Au cours des dernières décennies, les fabricants d’équipements ont concentré leurs améliorations dans la fabrication de machines à sertir, dans divers domaines que nous pourrions préciser dans les segments suivants :

– Progression de la technologie par l’introduction de nouveaux matériaux.

– Amélioration de la productivité par la réduction des temps d’arrêt.

– Amélioration de l’intégrité des attaches.

– Réduction des coûts d’exploitation.

Nous ne commenterons que le premier d’entre eux. Nouveaux matériaux dans la technologie de l’étanchéité :

Ces matériaux trouvent leur principale application dans les équipements où la technologie de mini-verrouillage est utilisée, car elle exige une grande précision et une grande qualité dans l’outillage.

Dans l’outillage des machines à sertir conventionnelles, la durée de vie des rouleaux dépasse normalement la durée de vie du mandrin d’une certaine marge. De nouvelles avancées dans les matériaux ont été réalisées pour produire des pièces d’outillage (broches, rouleaux, roulements) d’une durabilité similaire.

À cet égard, parmi d’autres nouvelles contributions, les suivantes méritent d’être soulignées :

R.- Nitrure de titane: il s’agit d’un revêtement qui est ajouté aux outils (broches et rouleaux) et qui améliore sensiblement leur finition de surface, réduit les dommages causés au vernis de protection des fonds et augmente considérablement la durée de vie de l’outillage. Un document sur ce sujet a déjà été publié sur ce site et peut être consulté en accédant à la page :

Outils de verrouillage revêtus de nitrure de titane

La figure 72 montre un mandrin revêtu de ce matériau.

Figure n° 72 : Mandrin revêtu de nitrure de titane

B.- Roulements en céramique pour les rouleaux de blocage: l’augmentation de la durée de vie des rouleaux, grâce à l’utilisation d’un revêtement en nitrure de titane, a eu un impact sur l’utilisation des roulements qui les composent. En utilisant un roulement de qualité conventionnelle bien lubrifié, on peut atteindre une magnitude de 25 millions de joints. L’utilisation de rouleaux nitrurés permet d’atteindre une durée de vie supérieure à 40 millions de fermetures par rouleau. Les coûts horaires du personnel qualifié font qu’il n’est pas rentable de remplacer les roulements de ces rouleaux partiellement utilisés. Afin d’obtenir une durée de vie comparable à celle du rouleau sur lequel il est monté, un roulement à contact angulaire opposé a été développé, caractérisé par le fait d’être constitué de billes en céramique et d’un matériau composite qui forme la cage. Les bagues intérieure et extérieure du roulement sont en acier inoxydable.

Avec ce type de roulement, une réduction significative de la lubrification requise a été obtenue. Si l’on tient compte du fait que de nombreuses machines à sertir nécessitent de nombreuses minutes d’arrêt par jour, fonctionnant 24 heures sur 24, l’amélioration de la productivité due à la réduction du temps de lubrification est évidente.

C.- Autres matériauxPour les mandrins de fermeture, il existe certaines options de matériaux qui tendent à allonger la durée de vie de ceux-ci, en plus du revêtement en nitrure de titane déjà mentionné, sans entrer dans les détails de celui-ci, car son utilisation est aujourd’hui minoritaire, peut-on signaler :

– Utilisation d’un revêtement à base de carbure de chrome.

– Réalisation d’un mandrin formé d’une combinaison métal/matériau métallique déposé. Il a un corps en acier semi-inoxydable et une lèvre stoïque.

– Mandrin composé d’un matériau métal/céramique fritté, combinant les propriétés des deux matériaux.

En bref, l’objectif est de trouver des combinaisons de matériaux qui améliorent la résistance et la fatigue de la lèvre du mandrin, tout en améliorant sa dureté.

17º.-RÉSUMÉ DES DÉFAUTS À LA FERMETURE

On peut écrire beaucoup de choses sur la fermeture, ses éventuels problèmes de qualité, les causes qui en sont à l’origine et la manière de la résoudre, mais lorsqu’une difficulté survient, il n’est pas facile de faire des recherches dans la littérature au point de trouver un moyen de la résoudre.

Une façon de raccourcir cette tâche est de recourir à des tableaux récapitulatifs où, connaissant le défaut, ils indiquent la cause possible, et agissent ainsi dans le sens indiqué. Ou encore à l’inverse, connu une possible erreur ou imperfection initiale, dont les effets peuvent nous générer en clôture.

C’est pourquoi nous avons préparé les tableaux suivants à cette fin.

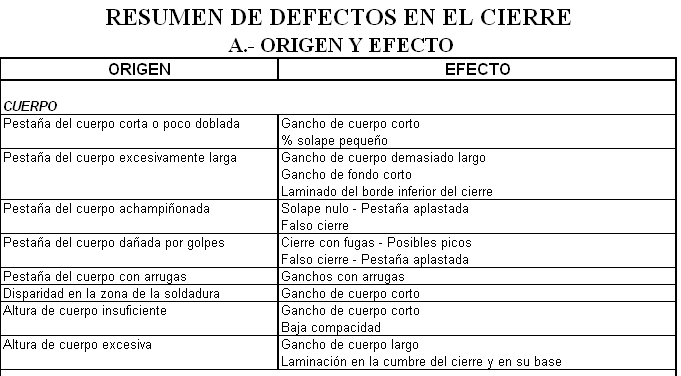

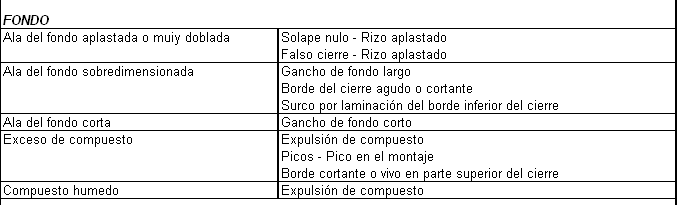

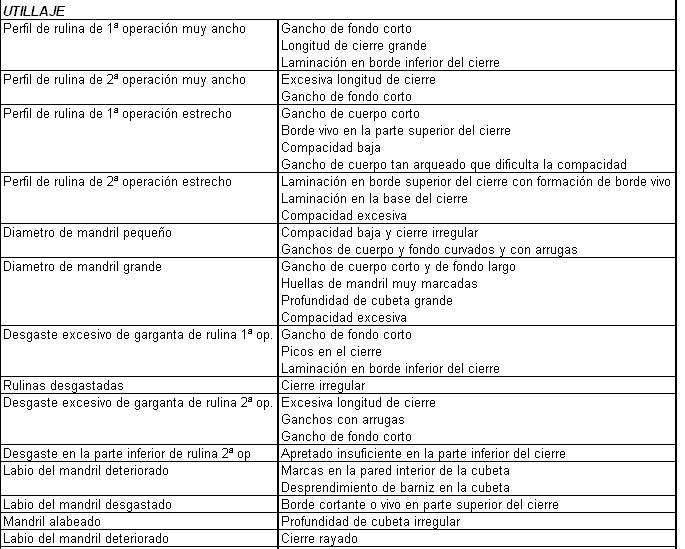

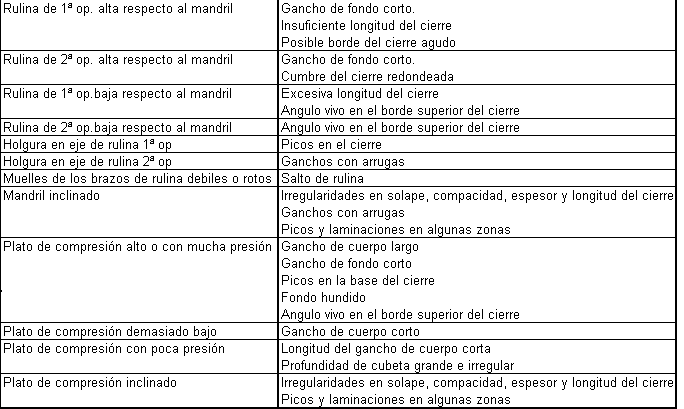

A.-ORIGINE ET EFFET

Si nous observons que certains des composants initiaux du scellé, tels que : fonds, corps ou récipients vides, outillage ou réglages de la sertisseuse, présentent une anomalie antérieure et que nous voulons savoir ce que cela peut signifier pour le scellé, le tableau suivant tente de résumer de manière concise les différentes options.

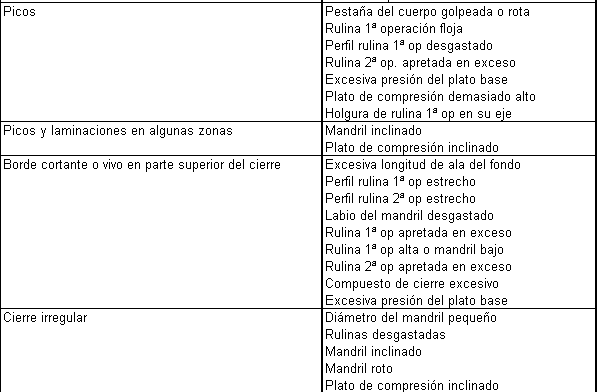

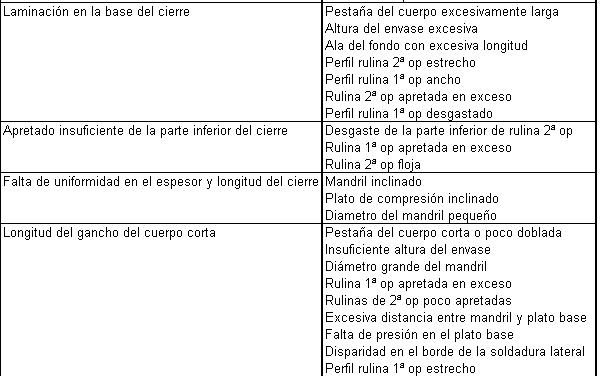

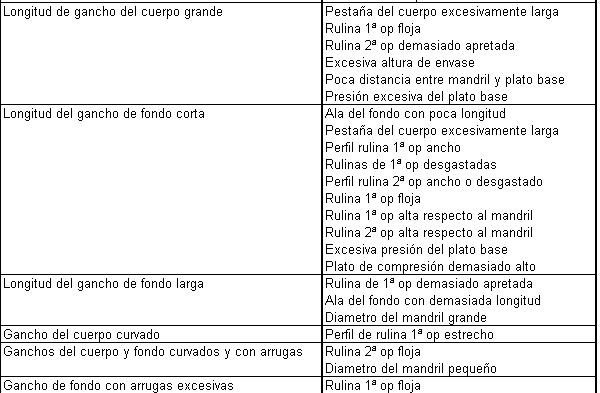

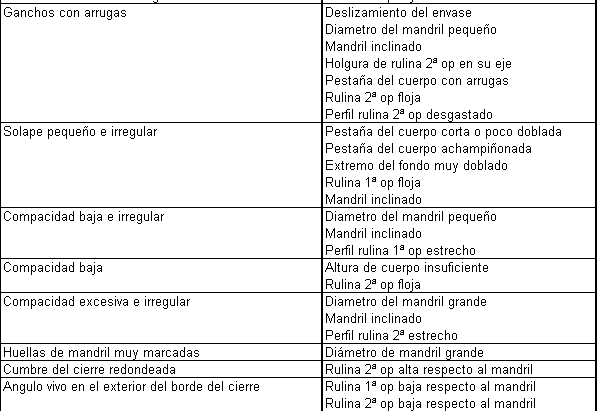

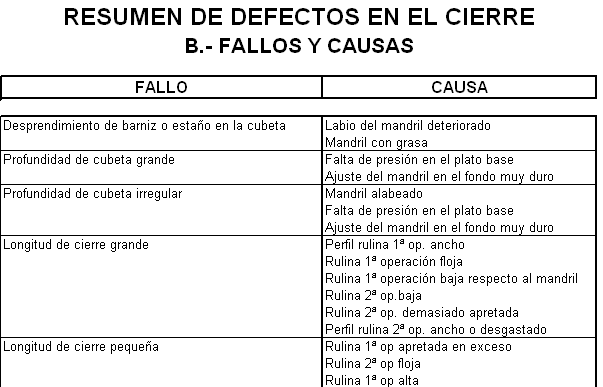

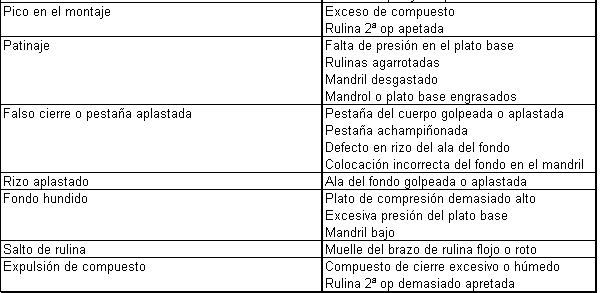

B.- LES ÉCHECS ET LEURS CAUSES

La situation la plus courante est l’inverse, c’est-à-dire que lorsque nous analysons un élément de fixation, nous trouvons un certain défaut et essayons d’en trouver l’origine possible. Le tableau suivant répond à cette idée.

18º.- SIPNOSE

Pour récapituler ce travail, on peut dire que pour obtenir une qualité optimale du sceau et une grande efficacité dans les opérations de scellage, il est essentiel de respecter les points suivants :

a.- Qualité de la clôture :

Pour qu’un joint remplisse sa fonction de résistance et d’étanchéité, il doit présenter les caractéristiques suivantes :

1.- Les crochets du corps et du fond doivent être droits, parallèles et de même longueur.

Le bord inférieur de la fermeture doit être fixé au corps du récipient et ne présenter aucun signe de laminage.

3.- Le haut de la fermeture ne doit pas présenter de bords, d’angles vifs ou de signes de laminage.

4.- Le haut de l’attache doit être légèrement plat.

5.- La courbure extérieure du joint doit être uniforme et typique du profil du deuxième rouleau de fonctionnement.

La profondeur de l’auge doit être légèrement ou modérément supérieure à la hauteur de la fermeture.

7.- L’enceinte doit couvrir tout vide ou espace libre.

8.- La fermeture doit être uniforme sur tout le périmètre.

La compacité doit être supérieure à 75% dans les récipients ronds et à 60% dans les récipients de forme.

Le degré d’étanchéité doit être d’au moins 75% dans les récipients ronds et 60% dans les récipients de forme.

Le chevauchement doit être supérieur à 45 % et en général supérieur à 1 mm.

12.- La pénétration du crochet corporel doit être d’au moins 70%.

b.- Haute efficacité des équipements de fermeture.

Pour que les machines à sertir fonctionnent correctement et maintiennent une qualité de sertissage uniforme, il convient de tenir compte des éléments suivants :

1.- Effectuer un entretien préventif efficace de la sertisseuse.

Nettoyez et graissez la sertisseuse comme recommandé dans le manuel de la machine.

3.- Manipuler le matériel en suivant strictement les spécifications données par le fabricant.

4.- Utiliser la machine en fonction des caractéristiques des fonds et des récipients à fermer, en tenant compte du type de fermeture idéal à utiliser.

5.- Vérifier que la sertisseuse produit une qualité de fermeture adéquate.

6.- Notez toutes les opérations et les ajustements effectués, ainsi que les résultats obtenus, afin de déterminer quelles sont les actions les plus appropriées à mener lorsque des problèmes similaires se posent à nouveau.

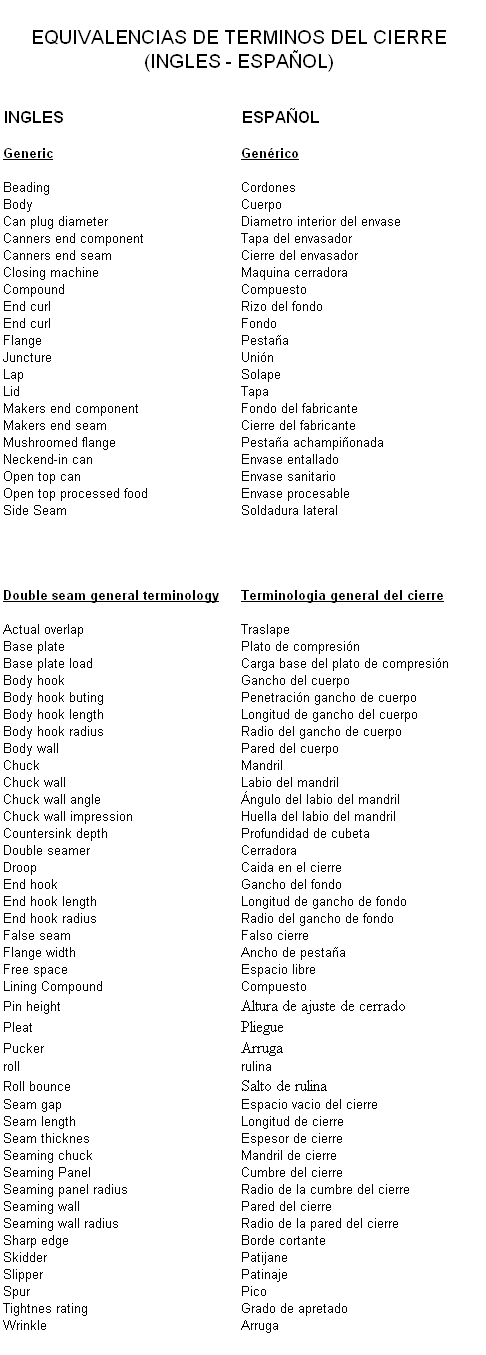

19º.-ÉQUIVALENCES DES TERMES DE CLÔTURE : ANGLAIS – ESPAGNOL

Les sources d’information les plus fréquentes sur les fermetures sont généralement rédigées en anglais, et il est parfois difficile de trouver le mot le plus approprié dans sa traduction en espagnol. C’est pourquoi nous considérons qu’il est utile, dans ce travail sur les fermetures, d’inclure une liste des termes les plus courants en anglais, avec leur équivalent en espagnol.

20º.- BIBLIOGRAPHIE

– Manuel sur les doubles coutures de Foodcan « Euroseam » par Pete Moran

– Outillage de sertisseuse – IXe séminaire sur la technologie de sertissage.

– Le scellement des boîtes de conserve » par Pete Moran.

– Manuel de fermeture » – Carnaud Packaging.

– Manuel sur les doubles coutures » – CMB Engineering

– Recommended Industry Specifications for Opon Top Processed Food Cans » – MPMA (Metal Packaging Manufacturers Associaton)

– Fermetures et défauts des conteneurs métalliques pour produits alimentaires » Carlos Paños – Soivre

– Mise en conserve du poisson et de la viande » par R.J. Footitt et A. S. Lewis

0 commentaires