– En cliquant ici, vous pouvez accéder à la 1ère partie de cet ouvrage.

– En cliquant ici, vous pouvez accéder à la 2ème partie de cet ouvrage.

3ème livraison THÉORIE DE FERMETURE

6º.- ACCEPTABILITÉ DE LA FERMETURE (Paramètres critiques)

L’intégrité du double serti est d’une importance cruciale, et les niveaux minimums d’acceptabilité sont essentiellement les mêmes pour les boîtes irrégulières et cylindriques.

Soit dit en passant, deux aspects de la construction de la fermeture produisent un joint hermétique. La principale zone de scellage est celle qui provient du bord du crochet du corps encastré dans le composé, logé à l’intérieur du crochet du bas. Le joint secondaire est la zone de chevauchement métallique entre le corps et les crochets inférieurs à l’intérieur du joint de jonction.

Les paramètres critiques de l’acceptabilité de la fermeture sont les suivants :

1º.-Serrage du joint (pression de 2ème opération) :

L’effet que la pression de la deuxième opération a sur le joint est également appelé « serrage du joint ». Le joint doit être suffisamment étanche pour que le caoutchouc, initialement contenu dans la bride inférieure, et qui, pendant le scellé, remplit les espaces vides du joint, soit comprimé entre les crochets, le crochet de corps y étant encastré.

En raison de la nature de l’opération de fermeture, la formation de plis à l’intérieur du crochet inférieur est inévitable lors de la première opération, mais ils disparaissent presque complètement lors de la deuxième opération. Les autres peuvent être vues à l’œil nu et donnent une indication du degré de serrage de l’attache. La présence de rides prononcées peut provoquer de légères fuites, bien que si elles sont légères, elles n’affectent pratiquement pas l’étanchéité du joint. Par conséquent, un jugement approximatif de l’étanchéité du joint peut être porté en observant les plis résiduels qui résultent ou peuvent résulter de la deuxième opération. Voir figure n° 42.

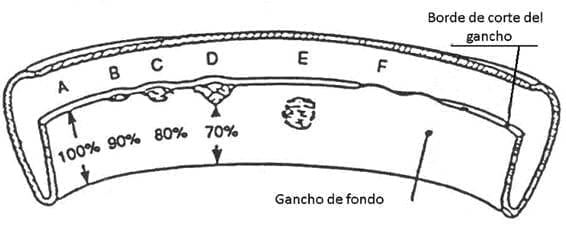

Figure n° 42 : Evaluation des rides en % de la hauteur du crochet inférieur

La longueur du crochet inférieur qui n’est pas plissé est un indicateur de l’étanchéité du sceau. Ce degré d’étanchéité est indiqué comme la longueur de l’hameçon inférieur sans plis, exprimée en pourcentage de la longueur totale de l’hameçon inférieur. Cet indicateur ne peut pas être mesuré, il doit être estimé visuellement, et comme il s’agit d’une évaluation subjective, une certaine expérience est nécessaire pour l’évaluer correctement.

Lorsqu’il n’y a pas de rides sur le crochet, la tension est de 100% et lorsque la ride occupe toute la hauteur du crochet, elle est de 0%. Ce degré d’étanchéité est un paramètre essentiel de la qualité de la fermeture. Sa valeur minimale doit être de 75 %, en se référant toujours au point le plus défavorable du crochet inférieur, en accordant une attention particulière aux deux côtés de la zone du joint de scellage latéral. Pour les conteneurs non ronds, une valeur minimale de 60 % du degré d’étanchéité est acceptable. Les rides doivent être lisses sous forme d’ondulations.

La proportion de rides sera d’autant plus faible que le diamètre du récipient sera grand. Ceci est palpable dans les conteneurs rectangulaires, où il n’y a pas de plis sur les côtés droits, mais leur présence est très accentuée dans les courbes des coins, qui sont de petit rayon. Dans un même format, l’intensité plus ou moins grande des rides dépend de la pression du deuxième rouleau d’opération. Les petites rides sont comblées par le joint en caoutchouc, qui est l’une de ses principales applications.

Il existe une tendance claire à diminuer l’épaisseur du fond pour des impératifs de réduction des coûts inévitables, la capacité à obtenir l’absence de rides devient beaucoup plus difficile, et complique donc la tâche de déterminer correctement l’évaluation de l’étanchéité de la fermeture. Nous reviendrons plus tard sur cet aspect.

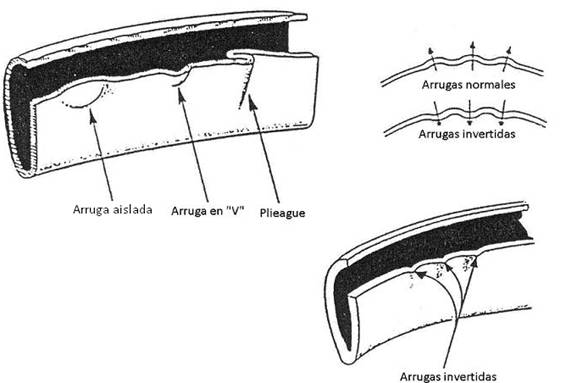

Il existe d’autres types d’ondulations ou de déformations sur le crochet inférieur, qu’il ne faut pas confondre avec celles liées au degré de compacité. Certains d’entre eux sont présentés dans les figures 43 et 44.

Ainsi, sur le dessin n° 43, les lettres A, B, C et D montrent les ondulations typiques du sceau à un degré acceptable. Le renflement E est causé par une accumulation excessive de caoutchouc à cet endroit, ce qui n’est pas souhaitable. Le point F présente une petite crête sur le bord tranchant du crochet inférieur, causée par la pression excessive de la deuxième opération, qui peut entraîner une lamination du joint, un défaut dangereux.

Figure n° 43 : Différents types de rides sur le crochet inférieur

En plus de celles-ci, il existe d’autres types de rides qui sont indésirables et doivent être évitées, car elles sont le symptôme d’une anomalie, comme celles représentées sur la figure 44.

Figure nº 44 : Plis et rides indésirables

Grande ride isolée : indique que le matériau n’a pas été ramassé de manière uniforme.

Ride en« V » : elle présente une inversion d’onde. Les rides normales sont légèrement concaves, tandis que les rides en « V » inversé sont convexes et donc en relief sur la surface du crochet inférieur.

Pli: Il s’agit d’un pas dans la face du crochet de fond, avec un risque de micro-fuite.

Espace libre :

Outre la vérification du serrage de l’attache en évaluant les ondulations ou les plis du crochet inférieur, il existe une autre façon de procéder, qui consiste à mesurer l’épaisseur de l’attache et à la comparer à la somme des cinq épaisseurs de métal que l’attache englobe. Il nous donnera une idée de l’espace libre, qui devrait être rempli de caoutchouc dans des conditions normales, mais qui peut être vide s’il est très grand.

Espace libre = E – ( 2 Gc + 3 Gf)

Où E est l’épaisseur réelle du joint, Gf est l’épaisseur du métal du fond et Gc est l’épaisseur du métal du corps.

La « compacité » est un indice, qui sert également à exprimer le degré de contact des couches de fer blanc formant la fermeture. Il est donc étroitement lié à l’espace libre. Elle s’exprime par :

Compacité = C = ( 2 Gc + 3 Gf) x 100

Une autre façon d’exprimer l’espace libre serait :

Espace libre = (100 – C) x E

Un joint étanche aura un faible dégagement et une grande compacité. En conséquence, la fermeture peut être classée comme suit :

– Très bien………………………. C > 85% C 85% C 85% C 85% C 85% C 85% C 85

– Eh bien ……………………………. 75% < C < 85%

– Dangereux…………………………. C < 75%.

Cette mesure de la compacité n’est valable que pour les récipients ronds, et non pour le type utilisé dans les boissons gazeuses ou la bière, où la pression interne est élevée et exige des valeurs de compacité plus élevées. Dans le cas des conteneurs rectangulaires et ovales, qui ont un poids composite un peu plus élevé, une valeur de compacité minimale de 60 % est autorisée.

Un autre critère valable qui peut également être utilisé est que la limite de cette valeur de dédouanement pour les fermetures de conteneurs rondes et irrégulières est de 0,19 mm.

Il existe donc une autre façon d’exprimer ce concept :

Épaisseur réelle du joint < (2 Gc + 3 Gf) + 0,19

2º.- Pénétration du crochet du corps

La longueur du crochet du corps par rapport à la longueur interne de la fermeture doit être suffisante pour garantir qu’il est bien enfoncé dans le caoutchouc de la fermeture. Cela permet de s’assurer que le premier sceau est bien fixé. Cette valeur est indiquée par le pourcentage de pénétration du crochet du corps, et mesure la relation entre la longueur interne du crochet et la longueur interne de l’attache, exprimée en pourcentage. (Voir figure n° 45)

Figure 45 : Paramètres de fermeture critiques

Il y a deux façons de le déterminer :

1ª.- En partant d’une fermeture « mise au rebut » et en mesurant les crochets au moyen d’un crochet ou d’un micromètre.

Dans ce cas, comme nous ne pouvons pas mesurer les longueurs intérieures du crochet de corps et de l’attache, nous devrons appliquer la formule suivante :

% de pénétration du crochet corporel = ( LGc – 1,1 Gc ) x 100

Lc – 1.1 (2Gf + Gc)

Où :

– LGc = Longueur du crochet du corps

– LGf = Longueur du crochet inférieur

– Gc = Épaisseur du métal du corps

– Gf = Epaisseur du fond métallique

– Lc = Durée de la fermeture

L’expérience a montré que pour assurer l’étanchéité, il faut une pénétration d’au moins 70 % pour les conteneurs de conserves et de 80 % pour les conteneurs de bière et de boissons gazeuses.

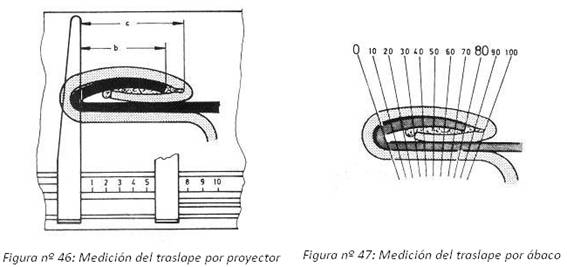

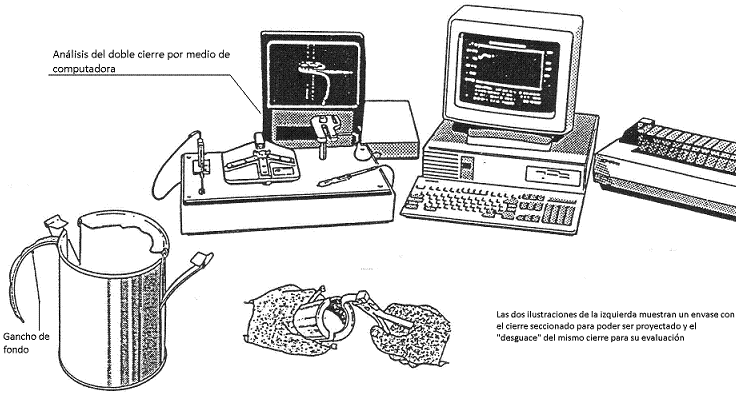

2ª.- A partir d’une attache sectionnée. Dans ce cas, la pénétration du crochet du corps peut être mesurée directement sur le projecteur de l’attache, en déterminant au moyen des règles mobiles les mesures c et b, comme le montre la figure 46.

La pénétration du crochet du corps serait déterminée par la formule

Pénétration du crochet du corps = a = b b x 100

Elle peut également être mesurée directement sur l’écran du projecteur à l’aide d’un boulier, comme le montre la figure 47. Pour ce faire, ouvrez les règles mobiles autant que possible et positionnez l’abaque de manière à ce qu’il soit visible sur l’écran et positionnez-le de manière à ce que les lignes de référence de l’abaque apparaissent parallèles au crochet du corps. Ajustez la position de l’abaque de manière à ce que le zéro soit situé dans le rayon du crochet du corps. La lecture de la pénétration en pourcentage, sera la valeur qui marque la ligne qui coïncide avec l’extrémité du crochet corporel.

3º – Chevauchement (ou superposition)

Le corps et les crochets inférieurs doivent se chevaucher suffisamment pour que le mastic d’étanchéité soit sous compression entre eux à la bonne épaisseur de scellage. Voir figure nº 45

Le chevauchement des crochets doit être aussi important que possible, dans les limites de ce que l’on peut supposer par rapport à l’absence de rides. Le chevauchement varie en fonction de la spécification du type de fixation utilisé, mais dans chaque cas, une norme minimale à atteindre est fixée.

Elle peut être mesurée directement sur le projecteur de fermeture ou par la formule

Chevauchement = LGc + LGf + 1,1 Gf – Lc

Si la formule est appliquée, le chevauchement calculé sera moins précis que celui obtenu par la mesure directe d’une coupure sur le projecteur, mais il peut être considéré comme suffisamment précis pour évaluer la fermeture.

La dimension minimale de chevauchement acceptable pour un élément de fixation conventionnel, qu’elle soit obtenue par coupe ou par calcul, peut être évaluée à 1,1 mm pour les emballages en deux et trois pièces d’un élément de fixation conventionnel, bien que cette valeur soit fonction du type d’élément de fixation utilisé.

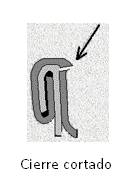

4º.- Absence de défauts visuels

Enfin, un bon sceau doit être exempt de défauts visibles, c’est-à-dire qu’il n’est pas souhaitable qu’il ne présente pas de déformation locale. Il est difficile de dresser une liste complète des défauts possibles, mais on peut notamment citer les suivants :

– Inclinaison excessive

– Coupez la fermeture éclair.

– Rupture du cil.

– Faux verrou.

– Le patinage.

– Marques sur le mur de la cuvette.

– Détérioration du revêtement.

– Vernis endommagé par un codage mécanique sur le panneau inférieur

– Etc.

Ces défauts sont facilement visibles et peuvent nuire à l’intégrité du double sceau. Certains de ces défauts ont déjà été évoqués plus haut.

En résumé, les paramètres critiques de l’acceptabilité des fermetures requièrent une attention particulière. Des exemples typiques de dimensions de ces paramètres pour les corps et fonds en fer blanc sont : un chevauchement effectif de 1,1 mm, un minimum de 70% de pénétration du crochet du corps et un minimum de 75% de degré de compacité. Cependant, avec l’aluminium comme matériau, le degré de compacité serait d’au moins 90 %.

Un examen visuel externe de la fermeture doit être effectué régulièrement, les boîtes de chaque poste de sertissage étant testées une fois toutes les 15 minutes. Pour évaluer la qualité globale de la fermeture des boîtes, il faut ouvrir la fermeture entière en la « dénudant » à chaque station de sertissage et en enregistrant ses dimensions. La fréquence d’évaluation serait théoriquement toutes les heures, cependant, le nombre de personnel de l’usine peut limiter cette fréquence de contrôle.

Le contrôle statistique des processus permet d’obtenir un degré de confiance stable dans le maintien sous contrôle du double sceau, sur la base de l’analyse des tendances qui en résultent. En supposant que le fabricant des composants respecte les spécifications relatives au corps et au fond, il est peu probable que l’acceptabilité de la fermeture diminue rapidement. Il est plus courant d’observer la tendance sur une période de plusieurs jours, car des aspects tels que l’outillage ou le réglage de la sertisseuse ont un grand effet sur la qualité du phoque. Il est normal que les analyses de tendance signalent les défaillances dans les dimensions de la fermeture progressivement, avant que les paramètres critiques d’acceptabilité ne soient dépassés.

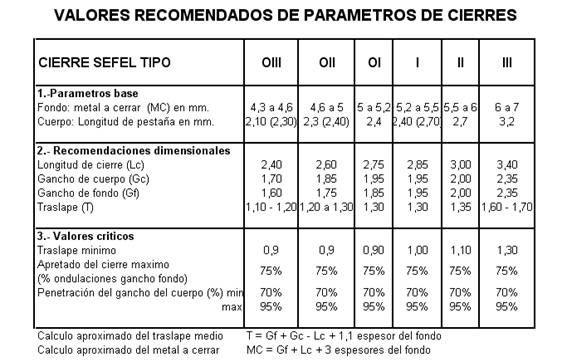

7º.- LES VALEURS RECOMMANDÉES DES PARAMÈTRES DES ÉLÉMENTS DE FIXATION

Nous avons déjà donné quelques directives générales pour les valeurs critiques, mais elles ne sont pas valables pour tous les conteneurs. En fonction de leur forme, ces valeurs peuvent être plus ou moins exigeantes. Nous avons déjà abordé le cas des conteneurs non ronds.

Mais ce qui influence le plus les montants de ces valeurs est le type de fermeture choisi. Ce type dépend des dimensions du récipient et surtout de l’épaisseur et de la dureté du métal utilisé dans le fond et le corps. Plus tard, lorsque nous discuterons de l’évolution des fixations, nous étudierons plus en détail comment les caractéristiques du métal influencent les paramètres de base (quantité de métal à fixer et bride). Les valeurs critiques des éléments de fixation sont définies sur la base de ces dimensions.

Paramètres de base :

a.- Le métal à fermer est défini comme la zone du fond qui est incorporée dans la fermeture du récipient, c’est-à-dire son rebord. Sa valeur approximative est déterminée par la formule indiquée au bas du tableau récapitulatif suivant.

b.- L’autre paramètre de base, ou point de départ de la fixation, est la longueur de la bride, que nous avons déjà définie dans la terminologie des fixations.

Le SEFEL classe les attaches en six types ou tailles différents, dont les trois premiers appartiennent à ce que l’on pourrait appeler des « mini attaches » et les trois autres à des attaches conventionnelles. Il existe un septième type pour les grandes fermetures, qui n’est pas inclus dans le tableau récapitulatif.

Le tableau reflète :

1º – Types de fermetures SEFEL

2º – Vos paramètres de départ ou de base

3º.- Les grandeurs recommandées des paramètres fondamentaux de la fermeture elle-même.

4º.- Les valeurs des paramètres critiques des phoques

5º.- Les formules empiriques pour la détermination approximative du :

o Chevauchement des fermetures

o Métal à fermer par le bas

8º.- VARIATIONS DIMENSIONNELLES DE LA FERMETURE

De petites variations dans la fermeture sont inévitables. Ces variations sont principalement dues aux facteurs suivants :

a.- L’épaisseur du métal utilisé dépend du type et de la taille du récipient. En plus des tolérances normales de fabrication du fer blanc ou du TFS, il peut y avoir des variations dans la ductilité et la durcissabilité du métal.

b.- Le type de sertisseuse utilisé, car chaque machine a des caractéristiques différentes, telles que le nombre de tours du mandrin, le diamètre du rouleau, la vitesse de fermeture, etc.

c.- Caractéristiques de surface du fer blanc ou du TFS. La présence de différents types de vernis ou de lithographie affecte le comportement du métal pendant la formation du joint.

d.- Température à laquelle le sceau est fabriqué.

Afin de minimiser les effets de ces facteurs sur les dimensions de scellage, une discipline stricte dans le réglage et l’ajustement de la sertisseuse, ainsi que dans son fonctionnement, est impérative.

9º.- LES DÉFAUTS INTERNES D’UNE FIXATION CAUSÉS PAR UN MAUVAIS RÉGLAGE DES ROULEAUX ET SES CAUSES.

Nous partirons des hypothèses suivantes :

1º – Nous supposons que tant les fonds que les corps – ou récipients – fournis à la sertisseuse sont corrects.

2º.- Les outils installés dans la machine sont appropriés et en parfait état.

Par conséquent, les défauts qui peuvent apparaître lors de l’opération de fermeture ne peuvent être attribués qu’à un mauvais réglage de l’équipement.

Si les outils et les composants à fermer présentent des problèmes, l’éventail des causes possibles s’ouvre largement. Par conséquent, lorsqu’un défaut se produit, la première chose que nous devons vérifier est que les fonds, les récipients et les outils sont en bon état, et donc écarter ces facteurs et nous concentrer exclusivement sur le travail d’ajustement.

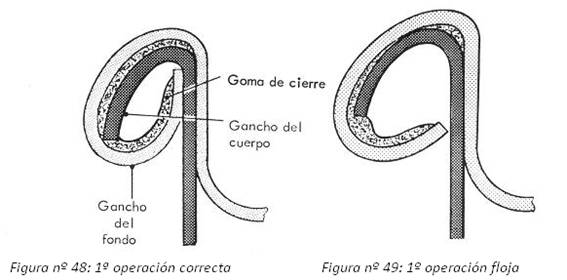

1º.- PREMIÈRE OPÉRATION DE CLÔTURE

Après la première opération de fermeture, l’aspect idéal de la section est similaire à celui de la figure 48.

R.- S’il y a eu une formation insuffisante des crochets de corps et de fond, c’est-à-dire si le rouleau est trop lâche, comme le montre la figure nº 49, cela peut provoquer les défauts suivants :

1.- Crochet de fond court.

2.- Durée excessive de la fermeture.

3.- Formation de plis dans le crochet du bas.

4.- Grand crochet de corps

5.- Petite Solape

6.- Pics à la base de l’attache

Les défauts 2 et 6 sont facilement visibles sans avoir à démonter le sceau et ont été traités auparavant. Les défauts 1, 3, 4 et 5 nécessitent l’ouverture de la fermeture pour analyse.

B.- Si une pression excessive est appliquée lors de la première opération, comme le montre la figure 50, cela peut entraîner les défauts suivants dans le joint :

1.- Crochet de corps court.

2.- Crochet de fond excessivement long.

3.- Longueur insuffisante de l’attache.

4.- Serrage insuffisant de la partie inférieure du système de fermeture.

Sauf pour le défaut 3, le sceau doit être démonté pour être détecté.

2º.- DEUXIÈME OPÉRATION DE CLÔTURE

L’analyse des résultats obtenus après l’application de la 2ème opération sur un élément de fixation ne peut pas être simplifiée autant que dans le cas de la 1ère opération (poulie lâche ou serrée), car une série d’effets négatifs peuvent se produire, dont les origines peuvent être diverses. C’est pourquoi nous ferons l’analyse à l’envers, nous partirons du résultat pour définir les causes possibles.

A.- Crochet court

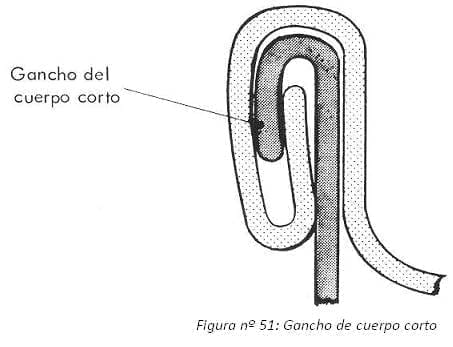

Si la section de verrouillage a un corps de crochet trop court, comme le montre la figure n° 51,

les causes de ce défaut peuvent être dans :

1.- Pression insuffisante dans la plaque de compression.

2.- Les poulies de la première opération sont trop serrées.

Les règles de la deuxième opération ne sont pas très strictes.

4.- Hauteur incorrecte du réglage fermé, c’est-à-dire que le mandrin est trop haut par rapport à la plaque de compression.

B.- Crochet long du corps

Si, en revanche, la section de l’attache présente un corps de crochet trop long, comme le montre la figure 52, les causes peuvent être les suivantes dans ce cas :

1.- Trop de pression sur le plateau de compression.

2.- Mauvais réglage de la hauteur de fermeture.

Les règles de la première opération ne sont pas très strictes.

4.- Règles de la 2ème opération trop strictes.

C.- Crochet de fond court

La partie de la fermeture dans ce cas est présentée comme dans la figure n° 53. Ses causes probables sont les suivantes :

1.- Rulinas de première opération très peu serrées.

2.- Trop de pression sur la plaque de compression.

3.- Plaque de compression trop élevée.

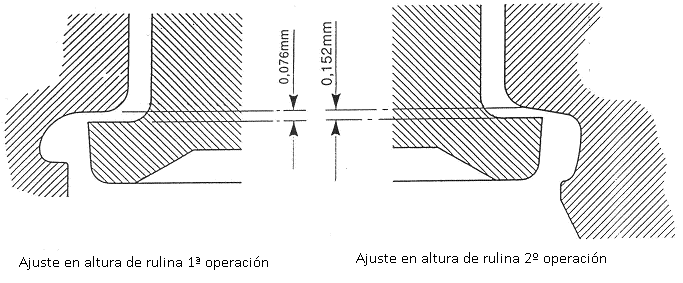

4.- Ruline de première opération haute par rapport au mandrin.

5.- Ruline de deuxième opération haute par rapport au mandrin.

Figure n° 53 : Crochet de fond court

D.- Crochet à long fond

Voir figure n° 54. Causes possibles :

1.- Les poulies de la première opération sont trop serrées.

Figure n° 54 : Long crochet de fond

E.- Longueur excessive de l’attache

Voir figure n° 55. Les causes les plus probables :

1.- Règles de la 1ère opération trop peu resserrées.

2.- Règles de la 2ème opération trop strictes.

3.- Ruline de première opération basse par rapport au mandrin.

4.- Ruline de deuxième opération basse par rapport au mandrin.

Figure n° 55 : Durée excessive de la fermeture

F.- Longueur insuffisante de l’attache

Voir figure n° 56. Les causes les plus probables :

1.- Règles de la 1ère opération trop strictes

2.- Rulinas de la 2ème opération trop peu serrées.

3.- Ruline de première opération haute par rapport au mandrin.

Figure n° 56 : Longueur de fermeture insuffisante

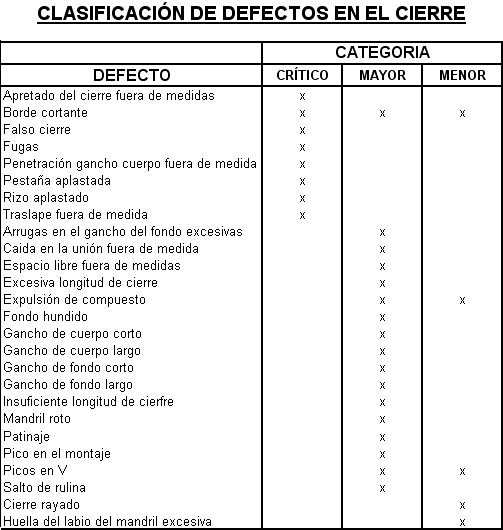

10º.- CLASSIFICATION DES DÉFAUTS DE LA FERMETURE

Les défauts de la fermeture ne sont pas tous d’égale importance. Selon la division classique entre « critique », « majeur » et « mineur », il y a ceux qui devraient toujours être inclus dans une seule des catégories, parce qu’ils ont toujours le même type d’incidence, mais il y a aussi ceux qui, selon l’ampleur dans laquelle ils se produisent, peuvent être inclus dans deux ou même dans les trois catégories.

Compte tenu des différents types de défauts que nous avons constatés jusqu’à présent, on peut, d’une manière générale, établir la classification suivante :

11º.- CONTRÔLE ET RÉGLAGE DIMENSIONNEL DES MACHINES À SERTIR

La qualité du sceau est le reflet exact de la capacité du sertisseur à fonctionner correctement.

Il est facile de comprendre, en particulier pour les boîtes irrégulières, que si par exemple les rouleaux de sertissage ne suivent pas précisément le mandrin de sertissage, le degré de réglage des rouleaux ne permettra pas d’obtenir des résultats parfaits. De même, si le mandrin inférieur n’est pas le bon, ou si les profils des rouleaux de blocage ne sont pas de forme optimale pour le contrôler et le former, vous n’obtiendrez pas un bon résultat dans les dimensions.

Une bonne conception de la sertisseuse permet à la machine de produire une qualité de scellage constante, avec un temps d’arrêt minimal pour réparer les pannes mécaniques ou effectuer des réglages.

Il est essentiel que la première opération soit vérifiée fréquemment, en enregistrant la hauteur et la largeur de l’opération. Cela fournit les informations nécessaires pour déterminer quand il faut changer le rouleau. Au cours des dernières décennies, des améliorations significatives ont été apportées aux outils de verrouillage, en introduisant des matériaux résistants à la corrosion avec des surfaces qui, en raison de leur dureté, ont une durée de vie plus longue sans qu’il soit nécessaire de les remplacer. Ces améliorations sont dans une certaine mesure liées à l’introduction de matériaux d’emballage plus fins et plus durs ou même de nouveaux matériaux tels que les TSF.

Il est certain que le passage du fer blanc à l’acier sans étain (TFS) entraîne une réduction spectaculaire de la demi-vie du rouleau qui entre en contact avec le revêtement d’oxyde chromique du fond, par rapport aux fonds en fer blanc beaucoup plus souples. Le passage aux SSF améliore toutefois la rentabilité ; le coût de l’outil représente toutefois une part importante de l’économie associée à l’introduction des SSF.

Si les machines à sertir sont correctement entretenues et que les outils de sertissage (mandrins et rouleaux) sont en bon état, l’analyse de la sertisseuse ne fournira que des informations qui confirmeront que le processus est sous contrôle. Afin de garantir que les sertisseuses ne soient pas soumises à un réglage continu, un processus appelé « fixation d’objectifs » a été universellement introduit dans l’industrie des conserves et du travail des métaux, qui garantit que le sertissage est effectué correctement.

12º.- AJUSTEMENT POUR LES OBJECTIFS

Chaque sertisseuse doit être réglée et réglée selon ses spécifications particulières, en fonction du type de fonds/couvercles et de corps avec lesquels elle va travailler, des calibres métalliques et des diamètres ou formats de récipients. En général, la procédure suivante doit être suivie.

1º – Vérification de l’état mécanique de la sertisseuse.

Pour lancer un processus de fixation d’objectifs, il est d’abord nécessaire de déterminer l’état mécanique de la sertisseuse. Par souci de simplicité, nous allons décrire le réglage d’une sertisseuse polyvalente pour boîtes cylindriques, du type boîte rotative.

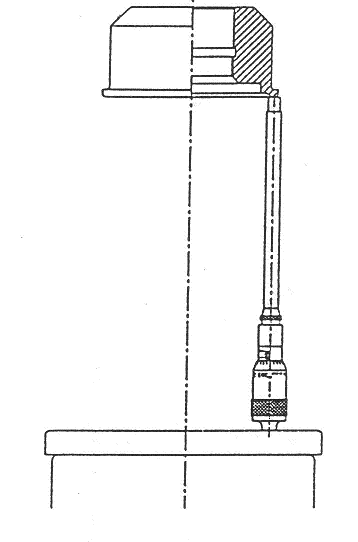

La première étape consiste à déterminer l’alignement entre l’arbre du mandrin et le mandrin de compression ou l’ensemble de la plaque de levage. Pour ce faire, il faut retirer l’un de ces ensembles de plaques de compression de son palier de support. Cet alignement peut maintenant être mesuré et enregistré avec précision en plaçant un comparateur à cadran à support magnétique sur l’arbre de la broche. En soulevant et en abaissant l’axe du plateau de compression, nous verrons la variation de l’aiguille. En théorie, la lecture devrait être inférieure à 0,005″ (0,16 mm), mais il n’est impératif de procéder à un ajustement que si elle dépasse 0,012″ (0,30 mm). Chaque machine possède son propre système de réglage, qui peut varier de l’utilisation de clés adaptées à des systèmes plus complexes. C’est parfois une tâche difficile, mais il est essentiel de parvenir à un alignement de bonne qualité des phoques.

Une fois l’alignement établi, le jeu vertical et latéral des roulements de l’arbre de la broche doit être mesuré et doit être inférieur à 0,002″ (0,05 mm). Un dégagement vertical excessif, par exemple 0,005″ (0,13 mm), devra être examiné plus avant et remplacé si nécessaire. Les roulements et les arbres des rouleaux de verrouillage doivent ensuite être examinés pour vérifier le jeu latéral et vertical. En aucun cas, des valeurs supérieures à 0,002″ (0,05 mm) pour le jeu latéral et à 0,005″ (0,13 mm) pour le jeu vertical ne doivent être acceptées.

Enfin, il est passé aux plaques de compression. Pour assurer une bonne qualité de la fermeture, il faut corriger à la fois la perte de parallélisme et d’alignement avec le mandrin et le jeu excessif avec la collerette, dans le cas de la fermeture d’un récipient vide, et avec le plateau du bouchon déjà en place, dans le cas de la fermeture d’un récipient plein.

Une fois que vous avez établi le bon état des points clés de la sertisseuse, qui déterminent la qualité du serti, vous pouvez commencer l’exercice de fixation d’objectifs.

2º – Vérification que les mandrins et les rouleaux sont adaptés au type de récipient à fermer.

Le premier objectif est de vérifier le positionnement entre le mandrin et le fond. Il est inutile de régler la sertisseuse avec précision si le fond s’insère trop lâchement ou trop serré dans le mandrin. Dans le cas des couvercles qui ne sont pas du type à ouverture facile, un effort positif doit être requis pour loger le fond dans le mandrin. Voir figure 57. Le degré d’interférence entre le mandrin et le fond doit être de 0,10 mm. Cette valeur est très difficile à mesurer, mais en principe, avec le mandrin sur le fond, il devrait y avoir un écart de 0,10 mm entre l’extrémité du rayon de la lèvre du mandrin et la profondeur du fond. Ainsi, lorsque le mandrin est poussé fermement sur le fond, et qu’il vient s’appuyer sur la base du flacon, il surmontera une interférence de cette valeur (0,10 mm). La conception de la lèvre du mandrin est un point critique à prendre en compte pour l’opération d’étanchéité.

Figure no. 57 : siège du mandrin sur le fond

Les profils des rouleaux sont fonction du type de fermeture à utiliser, qui est lui-même lié aux dimensions de la bride inférieure, de la bride du corps et des épaisseurs de métal utilisées. Ils sont également liés à la forme ronde ou irrégulière de l’emballage.

3º.- Préparer la machine pour le réglage de la hauteur fermée.

En supposant que l’ajustement du mandrin au fond est correct, la « hauteur d’ajustement fermée » (Hc) doit alors être ajustée. Il s’agit de la distance entre la face supérieure de la plaque de compression et la face inférieure du mandrin de verrouillage.

Afin de mener à bien cette tâche, il sera nécessaire de disposer des spécifications du fournisseur de conteneurs et des fonds disponibles.

Le réglage correct de la hauteur de fermeture sur la sertisseuse est important pour deux raisons :

– Le bon dimensionnement du crochet de corps dans le loquet dépend de la bonne hauteur de réglage du loquet.

– Dans les installations de remplissage, la position correcte de la bride du corps par rapport aux pièces de changement du flux de vapeur doit être atteinte et maintenue.

La formule de calcul de cette dimension est la suivante

– Hauteur de la boîte non scellée (M) moins la hauteur de la lèvre du mandrin (A) plus une constante prenant une valeur de 1,09 mm (0,043″).

Hc = M – A +1,09

La valeur de 1,09 mm représente la levée du plateau de compression pendant le cycle d’actionnement de la première opération de fermeture, qui est de 0,56 mm, plus la réduction de la hauteur du colis pendant ce cycle, qui est de 0,53 mm. La « hauteur de réglage fermée » doit être mesurée lors de la première opération. Voir figure n° 58. La jauge de hauteur doit être réglée lorsque le suiveur de came de la première opération de fermeture coïncide avec le sommet ou le point maximum de la came.

Figure no. 58 : Réglage de la distance entre le mandrin et la plaque de compression.

4º.- Régler la pression du plateau de compression.

L’étape suivante consiste à ajuster la force de la plaque de compression, c’est-à-dire la pression du ressort de la plaque. C’est un facteur qui a une grande influence sur la formation d’un sceau correct. Pendant le cycle de fermeture, et jusqu’à ce qu’il soit formé, la hauteur du corps de la boîte est réduite afin d’obtenir la formation correcte du crochet du corps et du fond. Pour ce faire, il est nécessaire d’exercer une pression constante et contrôlée sur le corps de la boîte.

La charge de la plaque de compression est liée à l’épaisseur du matériau du corps de la boîte, c’est-à-dire que plus le matériau du corps de la boîte est épais, plus la pression doit être élevée. Elle est également liée à la taille de la boîte de conserve. Pour une épaisseur de corps typique de 0,18 mm, elle peut être réglée à une valeur de 200 livres, avec une déflexion de 0,56 mm. Voir figure 59.

Figure n° 59 : Réglage de la plaque de compression

Un dynamomètre spécial est nécessaire pour ajuster le plateau de compression à cette charge préréglée. La plupart des fabricants de machines à sceller proposent cet équipement dans leurs catalogues, et fournissent des informations sur les valeurs appropriées de cette pression en fonction du récipient à sceller.

Si, lors de l’analyse finale de la fermeture, il est nécessaire d’augmenter ou de diminuer la longueur du crochet de corps pour atteindre les cibles souhaitées, cela doit être fait en augmentant ou en diminuant la charge et en ne modifiant jamais la hauteur du réglage de la fermeture.

Dans l’article » Stabilité de la pression de la plaque de compression sur une sertisseuse « , cette tâche est développée plus en détail.

5º.-Vérifier les distances des rouleaux par rapport à la lèvre du fuseau.

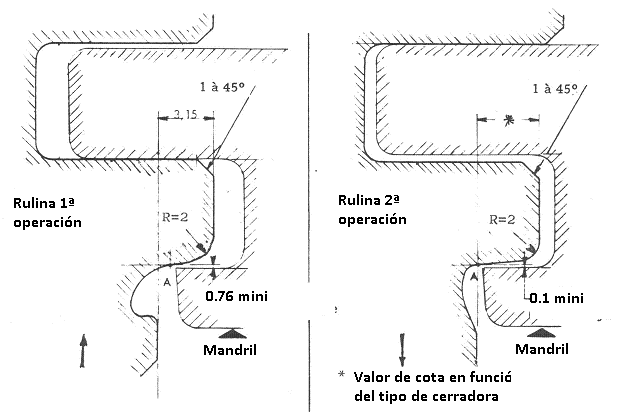

Rulina de 1ère opération :

Lors du réglage des premiers rouleaux d’opération, il est important d’éviter un contact direct et incontrôlé entre le profil du rouleau et la lèvre du mandrin, car ce profil pourrait être endommagé par le bord de la lèvre du mandrin. Pour bien positionner le galet, ce réglage doit être effectué lorsque le sommet de la came qui commande le mouvement du bras de ces galets est en action, c’est-à-dire dans sa position d’approche maximale du mandrin.

Une fois sur la projection de la came de première opération, la distance entre le galet et la lèvre du mandrin est d’abord ajustée. À cette fin, la valeur de l’épaisseur de la came de première opération doit être connue, ce qui doit être indiqué dans les spécifications de la fixation. Des calibres ou des tiges calibrées sont utilisés pour le réglage.

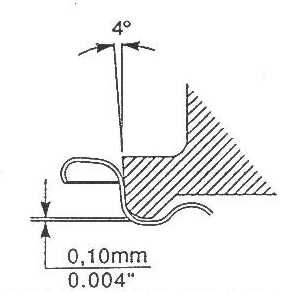

Le rouleau est ensuite ajusté à la hauteur du rouleau par rapport à la lèvre du mandrin. Cette valeur est normalement de 0,003″(0,07 mm) pour la première opération au-dessus de la lèvre du mandrin. Voir figure n° 60.

Figure no. 60 : Réglage de la hauteur des rouleaux de blocage

Un réglage précis de ces hauteurs peut être réalisé à l’aide d’un ensemble de jauges d’épaisseur. Pour les récipients non ronds, ce rouleau doit être réglé le plus bas possible pour éviter les laminages en haut de la fermeture.

Une façon de simplifier le réglage de la hauteur des rouleaux par rapport au mandrin est d’utiliser des chariots de guidage à « double guidage ». On y fait un canal qui s’ajuste à un talon ou une saillie qui présente la partie supérieure du mandrin. Voir figure n° 61.

Figure no. 61 : Poulie de guidage double

De cette façon, le rouleau de 1ère opération, qui a tendance à se soulever pendant son travail, s’arrêtera contre la face inférieure du talon du mandrin. Le rouleau de la 2ème opération présente le cas inverse.

Rulina de la 2ème opération :

La même procédure que celle décrite pour le rouleau de la première opération est répétée pour le rouleau de la deuxième opération. Un ajustement est également effectué au sommet de la came de la deuxième opération.

La hauteur par rapport au bord supérieur de la lèvre du mandrin est dans ce cas de 0,13 mm (0,005″) Voir figure n°60. Dans le cas des conteneurs non ronds, ce rouleau doit être réglé un peu plus haut que dans le cas des conteneurs cylindriques.

6º.- Vérifier les pressions de fermeture des rouleaux et les réglages finaux.

Une fois le réglage de la première opération terminé, la machine peut être utilisée avec des boîtes et des fonds, en mesurant les dimensions de cette opération et en analysant ses sections transversales. Si elle est correcte, la procédure est répétée pour les rouleaux de la deuxième opération. Si ce n’est pas le cas, le réglage de la pression du rouleau doit être vérifié à nouveau. Il faut également vérifier la profondeur de la cellule qui en résulte après la fermeture.

Ainsi, la clôture est prête à être évaluée, soit par la méthode de « mise au rebut », soit par la projection de sa section, comme mentionné ci-dessus. Voir figure n° 62.

Figure n° 62 : Méthodes d’évaluation de la clôture

7º.- Éjecteurs

Ce sujet a déjà été traité dans la section « Opération de fermeture » – « Pièces de base de l’outillage ».

– Cliquez ici pour accéder à la 4ème partie de cet ouvrage.

Retour à Double fermeture des boîtes de conserve mondiales

0 commentaires