Dos técnicas se han desarrollado para la fabricación de estos envases: El “embutido-estirado-planchado» (DWI: Drawn & wall-ironed), y el «embutido-reembutido» (DRR: Drawn & Redrawn). Básicamente en ambos procesos se parte de un disco de metal, a partir del cual se logra, por embutición, una forma cilíndrica y, en una secuencia de operaciones, se aumenta el grado de embutición hasta conseguir el formato deseado. En este trabajo solo nos centraremos en el primer tipo que ha conseguido ser el envase “rey” del momento actual al ser empleado de manera generalizada para contener bebidas carbonatadas y cervezas.

El proceso de fabricación del envase “embutido, estirado y planchado” (DWI) está ya en la actualidad, muy generalizado e incorporado a los usos industriales, pudiéndose aplicar para envases tanto de hojalata como de aluminio. En este caso las fases del proceso son las siguientes:

1º.- La primera operación es la embutición simple de una “copa” – siempre partiendo de un material en bobina- que presenta un diámetro superior al del envase final y una altura bastante baja. Se realiza en una prensa vertical multipunzón de elevado tonelaje.

2º.- En la siguiente se somete la copa a una serie de estirados y planchados, hasta conseguir el diámetro final. Para ello se hace pasar la misma a través de una serie de anillos empujada por un mandril interior Con ello se consigue una pared muy delgada con un aprovechamiento óptimo del material, ya que el espesor en dicha pared se reduce a un tercio del de partida. Por ejemplo si el de la bobina es de 0,27 mm puede llegar a 0,08 mm.en la zona media de la pared una vez terminado el estiramiento.

Para que el estiramiento pueda realizarse sin rotura del material es necesario llevar a cabo el mismo en un baño de lubricante Al final del recorrido de esta fase del proceso se configura el fondo – denominado domo – que por el contrario prácticamente mantiene el grosor inicial del material. Toda esta secuencia se realiza en un equipo que se asemeja a una prensa horizontal en baño de aceite y que recibe el nombre de “formadora”.

3º.- Este gran estiramiento genera un borde del envase muy irregular, siendo necesaria una posterior operación de recortado para igualar el mismo y eliminar el material sobrante.

4º.- La presencia de lubricante residual en las latas procedente de las anteriores operaciones obliga a un lavado con detergente, aclarado y secado posterior en horno.

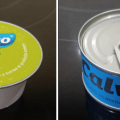

5º.- En el caso de envases DWI una vez formados, recortados, lavados y horneados se aplica un barniz exterior blanco por medio de rodillo barnizador convencional – también se puede aplicar una tinta blanca por offset -. Los cuerpos de los envases giran sobre su mismo eje unas 2,6 vueltas a velocidades superiores a los 1500 envases por minuto. El peso de película seca para una típica imprimación blanca es de aproximadamente 10 grs/m2 dependiendo del tipo de decoración posterior. Se procede a continuación al secado del barniz en horno durante un tiempo no superior a 60 segundos y a una temperatura próxima a los 200º C.

6º.- Después de salir del horno, los envases son transportados hacia la estación de decoración, donde se aplican los diferentes colores por offset seco pasando de nuevo por un horno de secado de tintas.

7º.- El desplazamiento de los envases a grandes velocidades por los sistemas de transporte generaría abrasiones en su base – sobre la que se apoya en estos recorridos- que con el tiempo se transformarían en oxidaciones del metal. Por eso hay que proteger el fondo de los mismos con un producto adecuado.

8º.- Después de estas operaciones y antes del barnizado interior se procede a reducir el cuello del envase y a conformar su pestaña para el fututo cierre. Este reducido permite emplear una tapa de bastante menor diámetro que el de la lata con el consiguiente ahorro que ello supone, teniendo en cuanta los enormes volúmenes de fabricación que se mueven en este mercado.

9º.- Es preciso verificar la estanqueidad de las latas para prevenir fugas. Para ello se hacen pasar a través de un equipo que por luz detecta estos posibles salideros, rechazando automáticamente los botes defectuosos.

10º.-Los envases DWI requieren una protección interna para eliminar la exposición de metal recubriéndolos con dos ó más capas de barniz sanitario de compleja aplicación. Dado el severo proceso de formación de los mismos solo es posible la operación de barnizado – y el anterior decorado- después del estiramiento de la pared y su recortado posterior del material sobrante. El requerimiento de calidad de las multinacionales de bebidas y la necesidad de soportar una reducción de diámetro en su cuello después de decorado el envase, ha transformado estas operaciones en un campo altamente especializado La aplicación de un recubrimiento interior se realiza por atomización del barniz -por spray – normalmente en dos pases. En Europa los sistemas base disolvente basados en resina de poliéster, con excelente dureza, todavía parecen ser buenas soluciones para ser empleadas en los recubrimientos de envases DWI. Los sistemas formulados con resinas acrílicas también son a veces usados. Sin embargo lo sistemas al agua basados en acrílicas están teniendo un uso cada vez mas extendido. La razón principal es esencialmente observar el cumplimiento de la legislación medioambiental vigente, tanto en lo que se refiere a las condiciones industriales de trabajo, como al control de emisiones.

11º.- Cada capa o pase de barniz interior ha de ser curado en horno (IBO) a una temperatura de unos 210º C siendo decisivo el mismo para asegurar una buena calidad tanto del acabado interior como del exterior.

12º.- Finalmente las latas pasan a un paletizador automático donde son embaladas.

Dada la elevado coste de las líneas de DWI, para conseguir una rentabilidad adecuada debe trabajarse con tipos de envases y formatos de gran consumo. En este sentido estos envases encuentran su mayor aplicación para el enlatado de cervezas y bebidas carbonatadas.

Para estos productos el envase de dos piezas presenta las mejores condiciones, ya que:

– La relación diámetro/altura de 1:2 permite un ahorro óptimo de material.

– La presión interior de los productos carbonatados permite trabajar con paredes muy finas (0,10 mm y menores) sin problemas mecánicos, ya que la presión confiere estabilidad al envase.

Precisamente la delgadez de las paredes del cuerpo impide, por el contrario, su utilización para el envasado de productos que requieren vacío y/o tratamientos de esterilización (conservas, en general), ya que las paredes se deforman por la acción del vacío en la mayor parte de los casos. El problema podría obviarse procediendo al acordonado (o acanalado) de la pared del envase o bien modificando la tecnología de envasado con inyección de gas inerte en el llenado y cierre del mismo. Esta tecnología no ha llegado a desarrollarse porque aun así tendría graves limitaciones, tanto de flexibilidad de la instalación como en prestaciones del bote resultante. Sin duda, mejor alternativa sería la utilización de latas obtenidas por embutición profunda.

Como materia prima se usa tanto la hojalata como el aluminio en función de los precios de los mismos y de los hábitos de consumo en el mercado, resultando difícil transformar una línea que haya sido diseñada para trabajar con hojalata a usar aluminio y también su inversa, principalmente por los sistemas de transporte que son específicos para cada tipo de material. En general en Norte América prima el aluminio y en Europa el consumo esta repartido. La tecnología en ambos casos se originó en Norte América aunque pronto se difundió por todo el mundo. Como ya hemos dicho, al ser las inversiones a realizar son muy elevadas, su puesta en marcha queda limitada a las grandes empresas multinacionales.

0 comentarios