RESUMEN

Descripción de una línea de fabricación de envases DRD y los equipos que la componen

INTRODUCCIÓN

La fabricación de envases por la técnica DRD, es relativamente reciente, alcanzó su desarrollo en el último cuarto del siglo pasado. Su designación DRD tiene su origen en las palabras inglesas “draw, re-draw”, que describen perfectamente en que consiste esta técnica.

Partiendo de un material plano, se traza de realizar una primera operación de corte y embutición, generando una copa o esbozo de bastante mayor diámetro y menor altura que el envase que se pretende conseguir. Después, en otra nueva operación complementaria de embutición, se alcanza el diámetro y altura adecuada. .Para envases de mucha altura, puede necesitarse dos operaciones de reembutición. El proceso se acaba con la formación del perfil del fondo, el recorte del material sobrante en el borde superior, acordonado – si se requiere -, y el embalaje correspondiente.

Remitimos al trabajo:

donde se ha tratado en detalle esta técnica. Ahora pretendemos describir la línea de fabricación necesaria para ponerla en práctica.

CARACTERÍSTICAS

Estas líneas permiten trabajar, a partir de materiales – hojalata o TFS – de calidades especiales, con un buen ahorro de materia prima y cadencia de producción bastante alta. Hay líneas desde poco más de 10 envases/minuto hasta a 800 envases/minuto o más Dichas líneas son muy compactas, ocupando poco espacio y producen una alta calidad de envases.

Sus características básicas son:

– Un empleo de materiales muy económico

– Sincronización total en el suministro de chapa a la prensa de cabecera o esbozos y de estos a las siguientes operaciones, por medio de un circuito muy compacto que economiza superficie en el taller de fabricación.

– Nivel de ruido aceptable, siempre que esté bien insonorizada.

– Sistema de mando centralizado, con mesa central e individuales por maquina, incorporando siempre indicadores de detección de anormalidades.

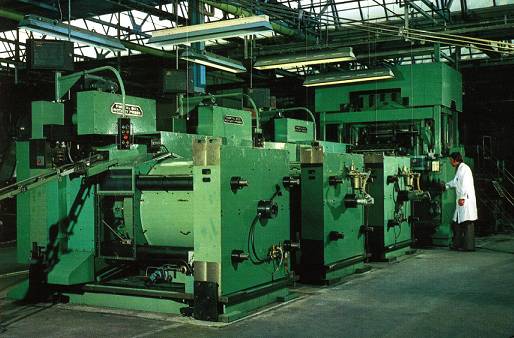

Lógicamente cada línea puede presentar características particulares, en función de las necesidades del fabricante y del tipo de envase a fabricar. La foto nº 1 presenta una panorámica de una línea DRD de alta velocidad.

Figura nº 1: Vista de una línea DRD

COMPOSICIÓN

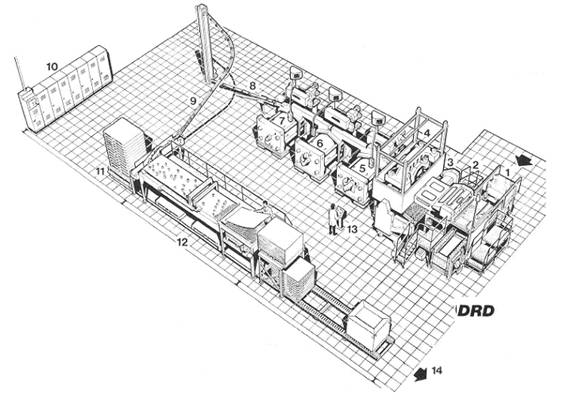

En el dibujo nº 2 aparece una vista en perspectiva de la línea de envases de este tipo indicada en la foto de más arriba. La misma está normalmente formada por los siguientes equipos:

Figura nº 2: Línea DRD

1.- Transportador de entrada de paquetes de hojas de material, cortadas en scroll primario. Este material puede venir ya barnizado con los sistemas adecuados, capaces de soportar la embutición. También se puede alimentar directamente en bobinas

2.- Lubricador, en el cual se aplica una capa de parafina y otro lubricante por ambas caras para facilitar la embutición.

3.- Alimentador a la prensa. Suele tener un movimiento doble, frontal y lateral, según un sistema de coordenadas. Así se consigue un buen aprovechamiento superficial del metal.

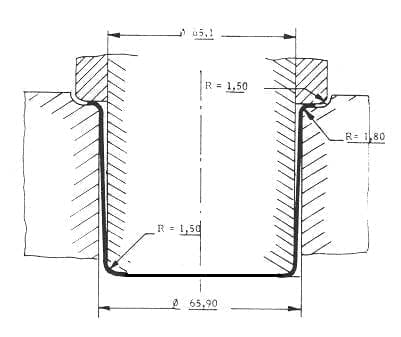

4.- Prensa de esbozos o copas. Es una prensa multipunzón, que corta y realiza la primera operación de embutición simultáneamente. El conjunto trabaja como una embutición simple, formando un esbozo o copa de paredes rectas y fondo plano. Ver figura nº 3, en la misma aparece el esbozo necesario para un envase redondo RO 65 x 70

Figura nº 3: Copa para un envase DRD

5º.- Prensa de reembutición. Puede ser una prensa de configuración horizontal, como es el caso que aparece en este dibujo nº 2, aunque las hay que trabajan verticalmente. Embute el esbozo hasta las dimensiones finales de diámetro y altura, plegando el borde superior para formar la pestaña de cierre. En la figura nº 4 se presenta un ejemplo de operación de reembutición para el envase ya mencionado.

Figura nº 4: Operación de reembutición en un envase DRD

6º.- Segunda prensa de rembutición. Recalibra el cuerpo del envase a sus dimensiones finales y sobre todo conforma el perfil del fondo del mismo. Ver dibujo nº 5

Figura nº 5: Formación del perfil del fondo en un envase DRD

7º.- Recortadora. Elimina el material sobrante del borde superior plegado del envase, que presenta un filo irregular como consecuencia de los estiramientos y del sentido de laminación del acero. Ver figura nº 6.

Figura nº 6: Recorte de material sobrante en la pestaña en un envase DRD

8ª.- Descarga de envases terminados

9º.- Sistemas de transporte de envases: Elevadores magnéticos, caídas por gravedad, etc.

10º.- Armarios generales de control de la línea.

11º.- Alimentador de paletas de madera vacía.

12º.- Paletizador de envases.

13º.- Pupitre de control de mando de la línea.

14º.- Salida de paletas llenas de envases hacia los almacenes.

A continuación de la recortadora – punto 7º – se añaden las maquinas complementarias necesarias para terminar el envase como pueden ser: acordonadota, probadora de fugas… Son maquinas convencionales, pero transformadas para trabajar solo de un costado del bote, ya que el fondo de envase va incorporado, impidiendo el acceso por ambos extremos del mismo.

Para líneas de baja velocidad, la prensa de 1ª operación puede ser una convencional de fabricación de fondos o de envases embutidos de baja altura, equipada con un troquel simple o doble. La prensa 2ª operación, puede ser una prensa transfer vertical de 3 estaciones – reembutición, formación del fondo, recorte – seguida del equipo complementario adecuado.

0 comentarios