Se desarrolla la manera de preparar una “ficha de producto” que permita disponer, a pie de línea, de la información adecuada para la fabricación correcta de un envase del tipo tres piezas.

INTRODUCCIÓN

En toda empresa metalgrafica, deben estar perfectamente definidos los productos que fabrica. Para ello dispondrá de una serie de estándares, en forma de planos o fichas técnicas, donde se indicaran las características (medidas, especificaciones, propiedades, materiales, etc) de los diferentes tipos de envases, tapas, capsulas…que forme su gama de fabricación.

Estos estándares, más que piezas concretas, definen los componentes unitarios que constituyen un envase o una tapa, por ejemplo el tipo de pestaña usado, acordonado, cierre… De esta manera se simplifica la información a manejar, pues no se requiere una ficha por envase sino un estándar por tipo de componente. El conjunto de esta información se suele presentar en forma de manual, que se define como “Manual de estándares de fabricación”, y es una herramienta usada continuamente en cualquier Oficina Técnica.

Sin embargo, desde el punto de vista de Producción, no es un instrumento cómodo de manipular. A pie de maquina se necesita un material simple, pero con una información lo mas completa posible del producto que en ese momento se está fabricando. Por tanto, el uso de todo un manual grueso no resulta práctico ni manejable para los mecánicos y preparadores de equipos. Ellos deben de tener a mano una sola ficha, que resuma toda la información que requieren sobre el terreno, y solo ella sin más aditamentos. Así se operará con eficacia y se eliminará posibilidades de errores y confusiones.

FICHA DE PRODUCTO

Para cubrir esta necesidad la Oficina Técnica prepara la “Ficha de Producto”, en ella se facilitan los datos necesarios para que en cada fase u operación se disponga de la información precisa para realizarla adecuadamente. Por ejemplo en el caso de la fabricación de un envase tipo “tres piezas”, en la misma se reflejará la referencia de la materia prima de la que se parte, y las medidas a obtener del envase en cada una de las sucesivas operaciones (corte, soldadura, rebarnizado de la soldadura….). En ciertos casos, estas medias tendrán una tolerancia más estrecha a respetar en el momento de reglar la maquina. Durante la producción en serie, se puede admitir un rango mayor de tolerancia en la misma cota.

Un criterio importante a respetar en la preparación de la “Ficha de Producto”, es que las cotas o valores que en ella aparecen, y que han de ser vigilados durante la producción por los operadores de línea, o previamente por los mecánicos preparadores, sean fáciles de determinar, sin necesidad de emplear equipos complejos que requieran una cierta dedicación ni mucho tiempo, ya que los operadores no suelen disponer de ello.

Entraremos en detalle en la definición de una “Ficha de producto”. Para ello utilizaremos un caso concreto.

FICHA DE PRODUCTO DE UN ENVASE “TRES PIEZAS”

El ejemplo que vamos a desarrollar será el de un envase muy común: ½ Kg de conserva, cuyo formato es RO 73 x 110, es decir un diámetro de cuerpo de 73 mm por una altura de 110 mm. Este envase suele fabricarse con reducción de diámetro en el fondo – entallado – y cuerpo acordonado

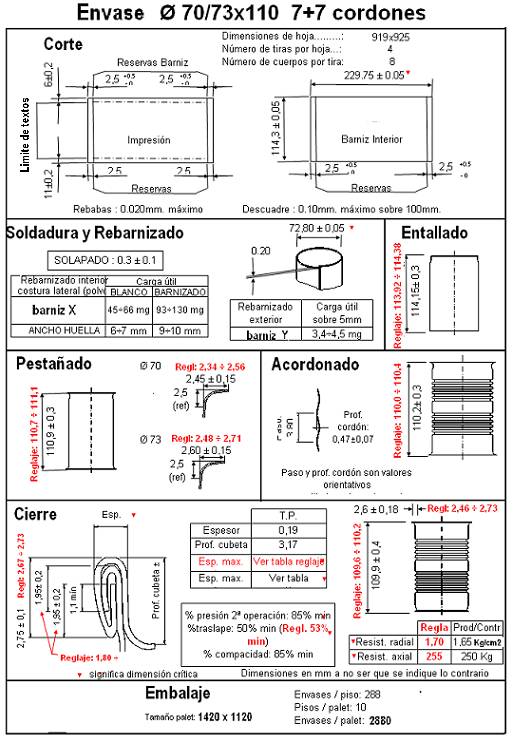

En el dibujo nº 1 se presenta una visión general de la “Ficha de Producto” de este envase. Después entraremos en el detalle de cada uno de los apartados que la componen. Por el momento quedémonos con su configuración general. En un solo documento se reflejan los datos básicos, a tener en cuenta en cada uno de los pasos, que se van realizando sobre la línea: Corte, soldadura, rebarnizado, entallado, pestañado, acordonado, cierre de la tapa y embalaje. En todos los casos se trata de valores a obtener sobre la pieza y por lo tanto, aunque están ligados directamente a las dimensiones de los utillajes, no tienen por que corresponderse exactamente con las mismas.

Como ya hemos adelantado más arriba, sobre la ficha, ciertas medidas o valores se reflejan doblemente, una vez en rojo a usar durante el reglaje de la maquina, y otra en negro que deben cumplirse en el transcurso de la fabricación. Las medidas que en cada paso se consideran criticas se marcan con un triangulo en rojo.

Figura nº 1: Ejemplo de “Ficha de Producto”

Entremos ya en el detalle de cada una de las operaciones.

CORTE

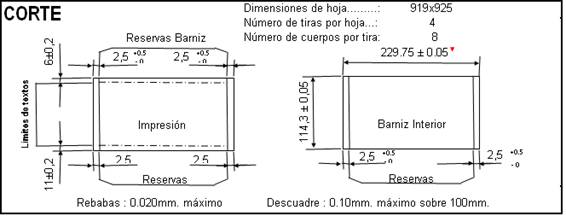

Para ajustar la cizalla circular a las medidas adecuadas, en este apartado se debe indicar:

– Las dimensiones y espesor de la hoja del material, así como el número de tiras resultantes de la primera operación de corte y cuerpos obtenidos en la segunda.

– Las dimensiones de la plantilla del cuerpo plano, con sus tolerancias.

– Las reservas a respetar por ambas caras (lado impresión y lado barniz interior), necesarias para realizar sin dificultades la soldadura de la costura lateral.

– Rebabas máximas admitidas en la operación de corte, también para evitar problemas en la soldadura.

– Los limites de ubicación de textos, para que no se vean afectados por el cierre de tapa y fondo.

– Descuadre máximo admisible entre la 1ª y 2ª operación de corte, para que no genere problemas en la formación del cilindro (disparidad en la soldadura, conicidad…)

Figura nº 2: Ficha de Producto, datos para la operación de corte.

En el dibujo nº 2 quedan recogidos todos estos datos para el caso que estamos considerando, es decir para el envase RO 73 x 110

SOLDADURA Y REBARNIZADO DE COSTURA LATERAL

En esta doble operación, se puede indicar:

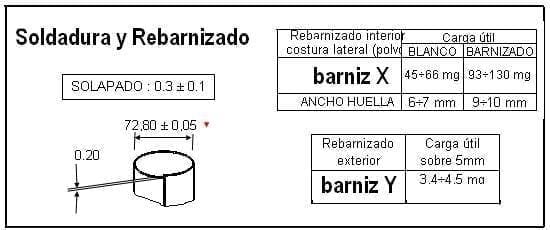

-Para la operación de soldar la unión o costura lateral del cilindro del cuerpo:

– La cuantía del solapamiento de los bordes de material, que ha de mantenerse uniforme a lo largo de toda la soldadura.

– La medida del diámetro del tubo, que será la misma por ambos extremos.

– El valor máximo de disparidad, o escalón en los finales de la soldadura.

El dibujo nº 3, en su parte izquierda, muestra estos valores para el caso del envase de ½ Kg.

Figura nº 3: Ficha de producto, datos para las operaciones de soldadura y rebarnizado

El rebarnizado de la costura se realiza por ambas caras, por tanto hay que indicar los valores de la carga útil de barniz para los dos casos. El barniz interior suele ser del tipo polvo blanco y su huella es mas ancha si el cuerpo esta barnizado por dentro, así se superponen ambos en sus bordes, y queda asegurada la cubrición de la reserva previa. Los datos reflejados en la figura nº 3 tienen en cuenta estas dos opciones y dan el peso de barniz de este tipo para un envase de formato ½ Kg .

El barniz aplicado en el exterior de la soldadura, es líquido incoloro, el valor indicado de carga sobre una franja de 5 mm de anchura, centrada en la soldadura es un dato orientativo.

Aunque aquí no se refleja, también se podría indicar en la ficha, las temperaturas a que deben estar ajustadas las diferentes zonas del horno, siempre que el mismo tenga elementos de control y regulación de estos parámetros.

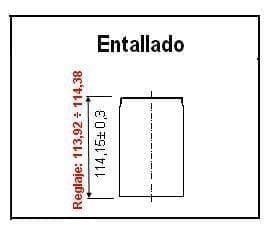

ENTALLADO

El seguimiento de esta operación es muy simple, ya que normalmente el utillaje de la maquina no admite regulación, solo es posible actuar sobre la altura a obtener del envase entallado. Ver figura nº 4. Así mismo debe verificarse que en esta operación no se producen pliegues ni arrugas en la zona reducida.

Figura nº 4: Ficha de producto, datos para control del entallado

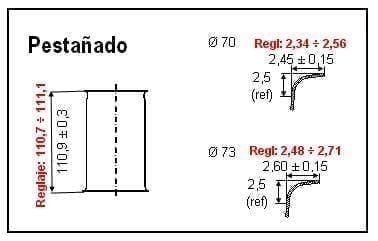

PESTAÑADO

También en el pestañado es la altura del cuerpo del envase la cota a controlar, además de las longitudes de pestañas en ambos extremos. Puede ocurrir que esta longitud de pestaña sea diferente en cada extremo, ya que son función del tipo de cierre empleado en cada caso, estando el cierre a su vez ligado al diseño del ala de la tapa y fondo del envase. Ver figura nº 5.

Figura nº 5: Ficha de producto, datos de pestañado

En el dibujo se presenta un ejemplo en el que el cierre del fondo – diámetro 70 – difiere del de la tapa de fácil apertura en diámetro 73, y por tanto las longitudes de la pestaña, medidas en el punto de referencia – 2.5 mm -, son distintas.

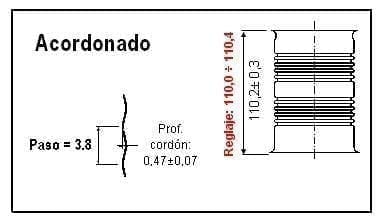

ACORDONADO

En la operación de acordonado – o bordonado – del cuerpo, hay dos cotas a controlar: La profundidad del cordón y la altura del cuerpo acordonado. Ambas interactúan entre sí, de manera que a mayor profundidad de cordón se reduce más la altura del cuerpo Ver figura nº 6.

Figura nº 6: Ficha de producto, datos de acordonado

Es bastante compleja la medición con precisión del paso entre cordones, dato que además es irrelevante verificar ya que viene impuesto por el utillaje de la maquina, por lo que se prescinde de su control. Por el contrario, es muy importante hacer el seguimiento de la profundidad de los cordones, de ella depende los valores que se obtendrán de resistencias axial y radial. Los cordones deben tener la profundidad especificada, y además mantener uniforme la misma en todos ellos para asegurar unos buenos resultados.

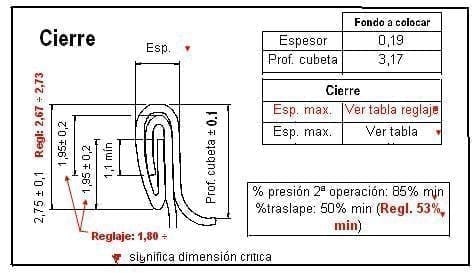

CIERRE

La tarea de verificar en detalle un cierre no es labor de Producción, por la dedicación que requiere, pero sí debe estar al alcance de este Departamento los datos fundamentales del mismo para confirmar que se cumplen durante el reglaje de la cerradora y la fabricación del envase.

Por ello, en la ficha de producto no deben incluirse todos los datos de un cierre, sino los que pueden comprobarse con un simple corte y proyección del mismo, complementados con un pequeño cálculo.

Por ello los datos que deben recogerse en esta parte de la ficha son:

– Fondo a cerrar: El espesor de su material y profundidad de cubeta.

– Cierre terminado:

o Espesor (Se pueden disponer de tablas que nos darán su valor en función del espesor del material del fondo y el cuerpo)

o Altura

o Profundidad de cubeta

– Cierre cortado y proyectado:

o Longitud del gancho de fondo

o Longitud del gancho de cuerpo

o Traslape (o solape)

o Porcentaje de arrugas en gancho de fondo (o % de presión en 2ª operación)

En el dibujo nº 7 se presentan los valores de estos conceptos.

Figura nº 7: Ficha de producto, datos básicos del cierre

Como en los pasos anteriores, se indican valores de reglaje y de fabricación, y cuales son medidas criticas.

Para un conocimiento más profundo de los conceptos a controlar en un cierre es aconsejable ver los trabajos siguientes ya publicados en la Web:

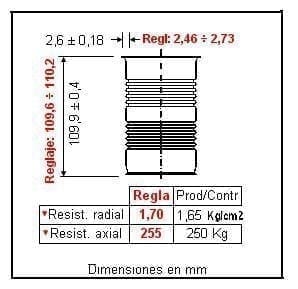

ENVASE TERMINADO

Finalizado el proceso de fabricación, debe comprobarse que el envase cumple las condiciones mecánicas necesarias para satisfacer las necesidades del cliente, estas pueden resumirse en los siguientes parámetros:

– Capacidad: El bote debe tener el volumen previsto, esto depende de su diámetro y altura. Para ello basta comprobar la altura del mismo después de cerrado el fondo, ya que su diámetro ha sido verificado con anterioridad.

– Cierre del cliente: El futuro cierre es función del ala de la tapa y de la pestaña del envase. Por tanto se precisa comprobar esta última.

– Resistencia: En sus dos modalidades, radial – resistencia al “chupado” – y axial – resistencia a la compresión-. Ambas deben verificarse con el equipo adecuado.

Los valores de reglaje y durante la producción de estos factores se reflejan en la figura nº 8

Envase terminado

Figura nº 8: Ficha de producto, datos sobre envase terminado

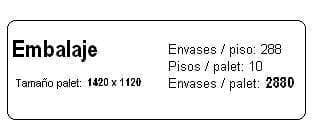

EMBALAJE

Finalmente, en la ficha de producto debe aparecer en nº de envases por unidad de embalaje, necesaria para ajustar el equipo: Paletizador, encajadora… En el cuadro 8 se pone como ejemplo la cantidad de envases por piso y nº de pisos, en el caso de emplear un palet de madera de dimensiones 1120 x 1420, para envases de ½ Kg.

Cuadro nº 9: Datos para embalado del envase RO 73 x 110

COMENTARIOS

No hay que confundir las operaciones indicadas en la ficha de producto con los parámetros a controlar por el Departamento de control de Calidad. La ficha de producto está dirigida al personal de Producción y haciendo un resumen de lo ya indicado tiene por finalidad:

– 1º. – Facilitar a los mecánicos la información sobre el producto, necesaria para realizar el reglaje de los equipos.

– 2º.- Tener a mano siempre los operadores de línea, los valores que deben cumplir el producto en fabricación.

La frecuencia con que deben verificarse estos valores del punto 2º dependerá de lo que se fije previamente, pero en todo caso dependerá del tiempo disponible de los operadores. Está función encaja dentro de lo que podemos llamar “autocontrol”. El mismo no elimina por completo la función del departamento de control de Calidad, sino que se complementan. Con el “autocontrol”, en la fabricación de envases se puede aligerar sustancialmente las tareas a realizar por Control de Calidad y por lo tanto reducir la mano de obra dedicada a él.

Está demostrado que el “autocontrol” estimula al personal de Producción, pues les permite asumir la responsabilidad de la calidad del producto que ellos fabrican, consiguiéndose con ello niveles mas exigentes de calidad. Separar totalmente la comprobación de calidad de Producción, suele conllevar que el personal de Producción se desligue de la calidad de lo que fabrican, preocupándose solo de la cantidad , llegando al extremo de tratar de ocultar defectos y fallos para que el Departamento de Control de Calidad no les ponga en evidencia. No hay que olvidar que la calidad se “fabrica” al mismo tiempo que el envase, no es un factor añadido con posterioridad.

En las factorías de envases donde se practique el “autocontrol”, las labores del Departamento de Control de Calidad se centraran exclusivamente en la comprobación de los parámetros que exijan una cierta dedicación en tiempo, como puede ser el desguace de un cierre y su medición completa, o el uso de un equipo complejo que por su manejo o valor no sea aconsejable disponer de uno en cada línea como puede ser un durometro o el equipo de determinación de la porosidad de un barniz.

Como conclusión, lo ideal es hacer una definición exacta de los controles a realizar y clasificarlos en dos grupos: 1º los que se pueden asumir, total o parcialmente, por “autocontrol” por el personal de Producción y 2º los que deben llevarse a cabo por personal especializado, es decir por Control de Calidad.

0 comentarios