Se desarrolla la manera de preparar una “ficha de producto” que permita disponer, a pie de línea, de la información adecuada para la fabricación correcta de una tapa o fondo.

INTRODUCCIÓN

Previo a este trabajo ya publicamos otro que tenia por titulo:

– Ficha técnica de producto: Envases tres piezas

En él se trataba el mismo tema que en este, pero aplicado al caso de envases tres piezas. Es conveniente conocer el mismo antes de seguir adelante, pues no vamos a repetir los razonamientos que evidenciaban la conveniencia de disponer de una ficha de producto, para cada uno de los elementos a producir en una fabrica.

Diremos a modo de resumen, que esta ficha simplifica el manejo de la información técnica necesaria para la preparación de equipos y posterior fabricación de piezas. En una simple hoja se condensa la documentación básica.

FICHA TÉCNICA DE PRODUCTO: TAPA

Como en el caso de los envases tres piezas, para seguir los comentarios al hilo de la preparación de una ficha para tapas estándar convencionales, nos vamos a valer de un ejemplo real. Hemos tomado la tapa redonda de diámetro nominal 73 mm para desarrollar este ejemplo. Lo que aquí diremos, es valido para cualquier clase de tapa tanto redonda como de otra forma, siempre que sea del tipo clásico empleado en la conserva, caso especial son otras tapas como las de fácil apertura, cúpulas de aerosol, etc.

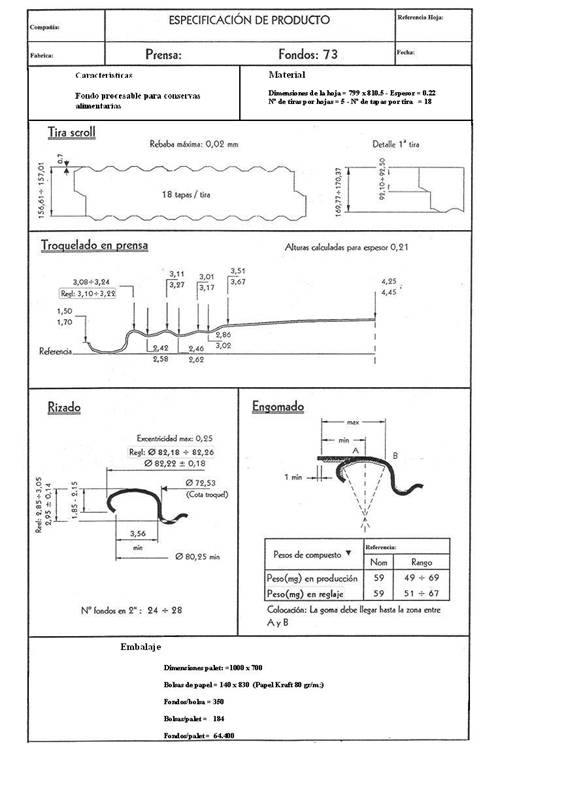

En la figura nº 1 se presenta un modelo de ficha de producto para tapas. Fijémonos en su configuración general, sin entrar en detalles de cada apartado, pues volveremos sobre los mismos mas abajo.

Figura nº 1: Ejemplo de “Ficha de Producto” para tapas

Las medidas críticas se repiten dos veces, pero con rango de valores distinto, según se trate de valores necesarios a respetar durante el reglaje de las maquinas que fabricaran la tapa, o bien a lo largo de la producción.

ENCABEZAMIENTO

En la parte superior se encuentran seis casillas a rellenar con simples datos informativos, como son:

– Nombre de la compañía o sociedad.

– Fabrica donde se produce la tapa, en el caso de existir varias

– Referencia de la hoja o código interno identificativo.

– Fecha

– Referencia de la prensa o instalación de fabricación.

– Designación de la tapa. En nuestro caso: 73 mm

Se incluyen después dos casillas:

– Características de la tapa: Se describe sucintamente sus prestaciones. En este ejemplo: “Fondo procesable para conservas alimentarias”

– Material: Indica las dimensiones de la hoja, normalmente obtenida a partir de una bobina cortada en scroll primario, su espesor, el numero de tiras que de ella salen al cortar la misma en una cizalla en scroll secundario, y finalmente la cantidad de tapas a troquelar por tira. Siguiendo con nuestro ejemplo, para un fondo de diámetro 73 los valores serian:

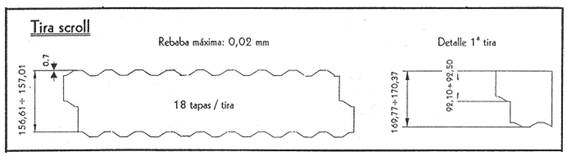

CORTE EN SCROLL SECUNDARIO

Una instalación para la fabricación de tapas/fondos hoy día suele incorporar una cizalla scroll para el corte de la hoja en tiras. Dicha maquina va directamente enlazada con el almacén de bandas de la prensa. Durante la fabricación, una simple pareja de sensores de máxima y minima, colocados en dicho almacén, regula la demanda de tiras desde la cizalla a la prensa.

Para el ajuste adecuado del posicionamiento de la hoja duranate corte y posterior comprobación del mismo, se requiere conocer una serie de medidas, con sus tolerancias correspondientes, como son:

– Longitud de la base de almena en la primera tira, para asegurarse que la hoja ha sido cortada correctamente en el scroll primario. En nuestro caso seria :(92.10 – 92.50).

– Ancho total de la primera tira, para regulación del avance de la hoja con relación al filo de corte en la cizalla. (169.77 – 170.37)

– Ancho neto del resto de las tiras. Permite comprobar la precisión en los progresivos avances en la alimentación. Evidentemente todas estas verificaciones van encaminadas a evitar la presencia de problemas en la operación de troquelado. Valor en nuestro ejemplo (156.61 – 157.01)

– Rebaba máxima de corte. Es necesario no rebasar un cierto límite para prevenir la presencia de rayas en el barniz. (max. 0.02 mm).

En la figura nº 2 se reflejan estas medidas.

Figura nº 2: Ficha de Producto, datos para la operación de corte.

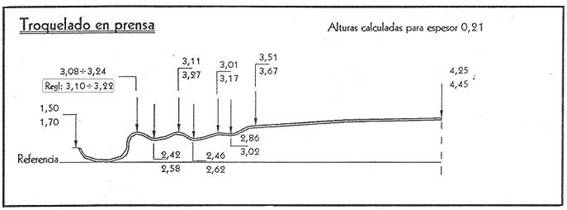

TROQUELADO

Operación básica para la formación de la tapa; el troquelado correcto depende de dos factores:

– A.-Del diseño, calidad y estado de mantenimiento del troquel. En este aspecto poco hay que hacer durante el reglaje y operación de la prensa, es una labor previa.

– B.- Del reglaje de la prensa. Un punto importante es el ajuste de la profundidad de embutición, de ella depende la conformación de los anillos de expansión y de las gradas del perfil de la tapa. Dentro de ellos es clave la profundidad de cubeta, debido a su incidencia en el cierre de la tapa.

Para verificar el apartado “B” debe tomarse un plano de referencia, que es el definido al apoyar la tapa en posición invertida sobre su ala. Ver figura nº 3. En la misma, se dan los valores de la distancia desde las cumbres y valles de los anillos de expansión – o junquillos –a dicho plano, empezando por la cubeta. En el caso de esta última también se incluye el valor de reglaje. Todos estos valores se refieren a una tapa diámetro 73, con un tipo de perfil elástico o deformable para conserva, que tiene múltiples aplicaciones para alimentos procesados. Estas distancias varían con el espesor de la hojalata o TFS empleados en la fabricación del fondo.

Además de estas medidas también debe incluirse la comprobación de la altura total de la tapa y la del rizo del ala.

Es innecesario verificar los diámetros de la pieza, ya que si el troquel está bien y la hojalata es la adecuada, los mismos estarán correctos.

Figura nº 3: Ficha de producto, operación de troquelado

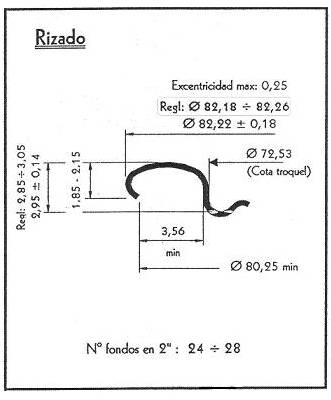

RIZADO

A la operación de rizado a veces se le da poca importancia, pero la tiene y mucha. Un rizo bien diseñado y realizado correctamente, coopera muy positivamente al cierre. Las medidas a vigilar en esta etapa son las siguientes:

– Diámetro exterior: Importante para un buen comportamiento de la tapa en los alimentadores (engomadora y cerradora), no solo en su valor de diámetro sino también en su excentricidad con respecto al de la cubeta. Ver figura nº 4.

– Diámetro del borde de rizo: Necesario comprobar su valor mínimo, para asegurar que no se produzca interferencia con el diámetro exterior de la pestaña del cuerpo en la cerradora.

– Ancho de canal: Ligado al dato anterior. Debe tener una medida minima para que la pestaña del cuerpo no tropiece con el rizo y genere un falso cierre.

– Altura de rizo: Su control adecuado asegura un buen apilado y desapilado de la tapa.

– Profundidad de cubeta: Entre otras cosas posibilita un buen posicionado del mandril o plato de cierre de la cerradora.

– Nº de fondos en 2”: Es una verificación complementaria a la altura de rizo, ya que la cantidad de fondos que caben en esta longitud, es función de la altura del mismo. De hecho con una de las dos verificaciones bastaría.

En la figura nº 4 aparecen todos estos datos correspondientes a nuestro ejemplo. Aunque también se indica el diámetro de cubeta, en verdad puede pasarse por alto ya que viene impuesto por el troquel, siempre que no se produzca una deformación del mismo en la rizadora por exceso de presión.

Como en los pasos anteriores, también se indica las medidas de reglaje de las dos medidas criticas, que son el diámetro exterior de la tapa y su profundidad de cubeta.

Figura nº 4: Ficha de producto, operación de rizado

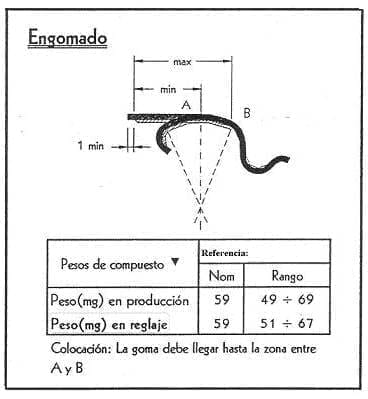

ENGOMADO

La operación de engomado puede diferir de unos casos a otros en función del compuesto usado (base agua o base solvente), de sus características (alto o bajo contenido en sólidos), del destino de la tapa (bebidas, conservas u otros), etc.

No entraremos en detallar cada uno de estos casos, nos limitaremos a seguir con nuestro ejemplo de una tapa para conserva en diámetro 73.

Dos son los factores que se deben vigilar:

– Posición de la goma: La misma se evalúa visualmente. Debe iniciarse muy próxima al borde del ala, sin llegar a rebosar – para impedir contaminaciones en las otras tapas – y cubrir hasta por lo menos la mitad de la misma. En la figura nº 5 se acota esta posición.

– Peso de goma: El peso de compuesto seco a aplicar es función de su densidad. Los valores que se dan en reglaje y producción en la figura nº 5, se refieren a un compuesto base agua, de alto contenido en sólidos. En verdad se controla el peso por ser la operación más fácil de verificar, realmente lo importante es depositar un volumen de compuesto adecuado para rellenar bien el cierre del envase. Este volumen está en relación del tamaño del cierre, y por tanto de las dimensiones de la tapa. Para el fondo 73, el volumen idóneo a aplicar es entre 205 a 210 mm3 por metro lineal de ala. Basta calcular el desarrollo del ala y determinar proporcionalmente el volumen que le correspondería de compuesto seco. Luego, en función de su densidad se calcula su peso en seco, y a continuación el peso húmedo teniendo en cuenta el % de sólidos de la goma en su estado líquido. El rango o tolerancia normal de la cantidad de compuesto aplicado en producción suele ser del + 20%.

Figura nº 5: Ficha de producto, operación de engomado

EMBALAJE

Son múltiples las posibilidades de embalado de fondos o tapas:

– Bolsas de papel

– Bolsas de plástico

– Rollos de papel

– Cajas de cartón

– Etc.

El contado y embalaje se puede hacer por medio de maquinas automáticas, semiautomáticas o a mano

También para su manipulación se pueden emplear diferentes tañamos de palets, y la preparación de los mismos difiere en función de la distancia y tipo de transporte. Por lo tanto no entraremos en detalle. Puede verse para ello el trabajo publicado en esta Web:

-“Embalaje de tapas y fondos”

Como datos a controlar y que deben aparecer en la ficha de producto se fijaran:

– Tamaño del palet a usar

– Dimensiones y características del elemento envolvente. (Bolsa, caja…)

– Unidades a contener por paquete.

– Paquetes por palet

– Unidades de tapas por palet.

En el siguiente cuadro se presenta un ejemplo para nuestro caso de tapas 73.

COMENTARIOS

Por su importancia, volvemos a repetir lo ya indicado en el trabajo “Ficha técnica de producto: envase tres piezas” y es que no hay que confundir las operaciones indicadas en la ficha de producto con los parámetros a controlar por el Departamento de control de Calidad. La ficha de producto está dirigida al personal de Producción y haciendo un resumen de lo ya indicado tiene por finalidad:

– 1º. – Facilitar a los mecánicos la información sobre el producto, necesaria para realizar el reglaje de los equipos.

– 2º.- Tener a mano siempre los operadores de línea, los valores que deben cumplir el producto en fabricación.

La frecuencia con que deben verificarse estos valores del punto 2º dependerá de lo que se fije previamente, pero en todo caso será función del tiempo disponible de los operadores. Está tarea encaja dentro de lo que podemos llamar “autocontrol”. El mismo no elimina por completo la función del departamento de control de Calidad, sino que se complementan. Con el “autocontrol”, en la fabricación de envases se puede aligerar sustancialmente las tareas a realizar por Control de Calidad y por lo tanto reducir la mano de obra dedicada a él.

Está demostrado que el “autocontrol” estimula al personal de Producción, pues les permite asumir la responsabilidad de la calidad del producto que ellos fabrican, consiguiéndose con ello niveles mas exigentes de calidad. Separar totalmente la comprobación de calidad de Producción, suele conllevar que el personal de Producción se desligue de la calidad de lo que fabrican, preocupándose solo de la cantidad , llegando al extremo de tratar de ocultar defectos y fallos para que el Departamento de Control de Calidad no les ponga en evidencia. No hay que olvidar que la calidad se “fabrica” al mismo tiempo que el envase, no es un factor añadido con posterioridad.

En las factorías de envases donde se practique el “autocontrol”, las labores del Departamento de Control de Calidad se centraran exclusivamente en la comprobación de los parámetros que exijan una cierta dedicación en tiempo, como puede ser la determinación del peso de compuesto, o el uso de un equipo complejo que por su manejo o valor no sea aconsejable disponer de uno en cada línea como puede ser un durometro o el equipo de determinación de la porosidad de un barniz.

Como conclusión, lo ideal es hacer una definición exacta de los controles a realizar y clasificarlos en dos grupos: 1º los que se pueden asumir, total o parcialmente, por “autocontrol” por el personal de Producción y 2º los que deben llevarse a cabo por personal especializado es decir por Control de Calidad

0 comentarios