Desenvolve a forma de preparar uma “ficha de produto” que permite ter, ao pé da linha, a informação adequada para a correcta fabricação de uma tampa ou fundo.

INTRODUÇÃO

Anteriormente a este trabalho já publicamos outro com o título:

– Boletim de Dados do Produto: Embalagem em três peças

Tratava do mesmo tema que este, mas aplicado ao caso das embalagens de três peças. É conveniente conhecê-lo antes de continuar, porque não vamos repetir o raciocínio que mostrou a conveniência de ter uma ficha de produto para cada um dos elementos a serem produzidos em uma fábrica.

Como resumo, diremos que esta ficha simplifica o manuseio das informações técnicas necessárias para a preparação do equipamento e posterior fabricação das peças. A documentação básica é condensada em uma única folha de papel.

FICHA DO PRODUTO: TAMPA

Como no caso dos recipientes de três peças, vamos usar um exemplo real para seguir os comentários sobre a preparação de um arquivo para tampas convencionais padrão. Tomamos a tampa redonda de 73 mm de diâmetro nominal para desenvolver este exemplo. O que vamos dizer aqui é válido para qualquer tipo de tampa, redonda ou não, desde que seja do tipo clássico utilizado em enlatados, caixas especiais são outras tampas como abertura fácil, cúpulas de spray, etc.

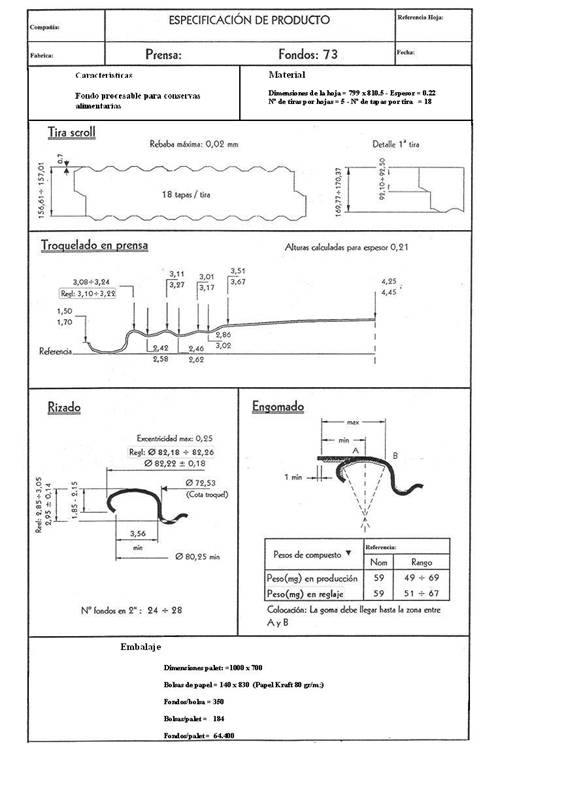

A figura 1 mostra um modelo de uma ficha de produto para tampas. Vamos ver a sua configuração geral, sem entrar em detalhes de cada seção, porque voltaremos a eles abaixo.

Figura nº 1: Exemplo de “Ficha de Produto” para tampas

As medições críticas são repetidas duas vezes, mas com uma gama de valores diferente, dependendo se são valores necessários a serem respeitados durante o ajuste das máquinas que irão fabricar a tampa, ou durante todo o processo de produção.

CABEÇALHO

Na parte superior há seis caixas para preencher com dados informativos simples, como por exemplo:

– Nome da empresa ou sociedade.

– Fábrica onde a cobertura é produzida, se houver várias delas

– Referência da folha ou código de identificação interna.

– Data

– Referência de prensas ou instalações de fabricação.

– Designação da capa. No nosso caso: 73 mm

Duas caixas são então incluídas:

– Características da capa: É feita uma breve descrição do seu desempenho. Neste exemplo: “Estoque de conservas de alimentos processáveis”.

– Material: Indica as dimensões da folha, normalmente obtidas a partir de uma bobina cortada em pergaminho primário, sua espessura, o número de tiras que saem dela quando é cortada em pergaminho secundário e, finalmente, o número de tampas a serem cortadas por tira. Continuando com o nosso exemplo, para um fundo de diâmetro 73 os valores seriam:

CORTE SECUNDÁRIO

Hoje em dia, uma fábrica de tampa/fundo normalmente incorpora uma tesoura de rolagem para cortar a folha em tiras. Esta máquina está directamente ligada ao carregador de correia da prensa. Durante a produção, um simples par de sensores máximos e mínimos, colocados nesta revista, regula a demanda de tiras desde o tosquiador até a prensa.

Para o correto ajuste do posicionamento da lâmina durante o corte e posterior verificação da mesma, é necessário conhecer uma série de medidas, com suas respectivas tolerâncias, como por exemplo:

– Comprimento da base crenelada na primeira tira, para garantir que a folha tenha sido cortada corretamente no pergaminho primário. No nosso caso seria :(92,10 – 92,50).

– Largura total da primeira tira, para regular a alimentação da lâmina em relação ao fio de corte na tesoura. (169.77 – 170.37)

– Largura líquida do resto das tiras. Ele permite verificar a precisão nos avanços progressivos da alimentação. Obviamente todas estas verificações têm como objectivo evitar a presença de problemas na operação de corte e vinco. Valor no nosso exemplo (156,61 – 157,01)

– Máxima rebarba de corte. É necessário não ultrapassar um certo limite para evitar a presença de estrias no verniz. (máx. 0,02 mm).

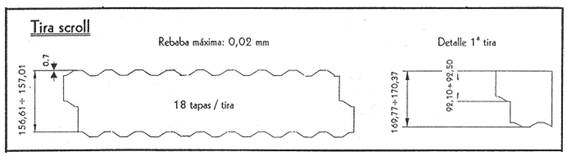

A Figura 2 mostra estas medidas.

Figura nº 2: Ficha de Produto, dados para a operação de corte.

TROQUELING

Operação básica para a formação da tampa; o corte correto da matriz depende de dois fatores:

– R.- O desenho, qualidade e estado de manutenção do molde. Neste aspecto há pouco a fazer durante o ajuste e operação da prensa, trata-se de um trabalho anterior.

– B.- Ajuste da prensa. Um ponto importante é o ajuste da profundidade de desenho, sobre ele depende da conformação dos anéis de expansão e dos passos do perfil da tampa. A profundidade da tigela é fundamental, devido à sua incidência no fechamento da tampa.

Para verificar a secção “B”, deve ser tomado um plano de referência, que é o definido pelo repouso da aba em posição invertida no seu flange. Ver figura nº 3. Nele, são dados os valores da distância dos topos e vales dos anéis de expansão – ou canas – a este plano, a partir da calha. No caso deste último, o valor de ajuste também está incluído. Todos estes valores se referem a uma tampa de 73 diâmetros, com um tipo de perfil elástico ou deformável para conservas, que tem múltiplas aplicações para alimentos processados. Estas distâncias variam em função da espessura da folha-de-flandres ou TFS utilizada na fabricação do fundo.

Além destas medidas, a altura total da aba e a altura do enrolamento da flange também devem ser verificadas.

É desnecessário verificar os diâmetros da peça, pois se o dado estiver certo e a folha-de-flandres for adequada, eles estarão corretos.

Figura nº 3: Folha de produto, operação de corte e vinco

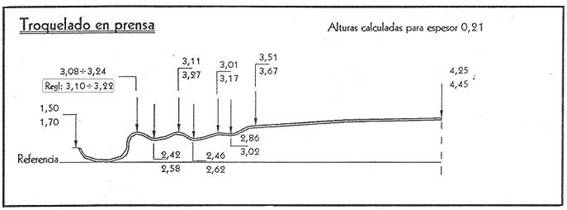

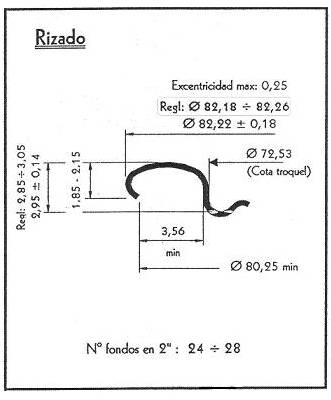

CURLY

A operação de enrolar é por vezes dada pouca importância, mas é muito importante. Um cacho bem desenhado e bem feito contribui muito positivamente para o fechamento. As medidas a serem monitoradas nesta fase são as seguintes:

– Diâmetro exterior: Importante para um bom comportamento da tampa nos alimentadores (máquina de goma e seladora), não só no seu valor de diâmetro, mas também na sua excentricidade em relação ao do cocho. Ver figura nº 4.

– Diâmetro da aresta de crimpagem: Necessário para verificar o seu valor mínimo, para garantir que não há interferência com o diâmetro externo do flange do corpo na costura.

– Largura do canal: Ligado aos dados anteriores. Deve ter um tamanho mínimo, para que a aba do corpo não tropece no enrolamento e gere um falso fechamento.

– Altura de enrolamento: O controlo adequado garante um bom empilhamento e desempilhamento da tampa.

– Profundidade da calha: Entre outras coisas, permite um bom posicionamento do mandril ou da placa de fecho da costureira.

– Número de fundos em 2″: É uma verificação complementar à altura da pilha, uma vez que a quantidade de fundos que cabem neste comprimento, é uma função da altura do mesmo. Na verdade, um dos dois cheques seria suficiente.

A Figura 4 mostra todos estes dados correspondentes ao nosso exemplo. Embora o diâmetro da bandeja também seja indicado, ele pode realmente ser negligenciado, uma vez que é imposto pelo molde, desde que não seja deformado na máquina de encaracolar devido ao excesso de pressão.

Como nos passos anteriores, indicamos também as medidas de ajuste das duas medidas críticas, que são o diâmetro externo da tampa e a profundidade da sua cubeta.

Figura nº 4: Ficha de produto, operação de enrolar

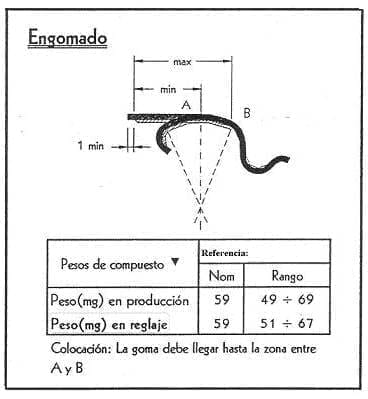

ENGOMED

A operação de gomagem pode variar de um caso para outro dependendo do composto utilizado (à base de água ou solvente), suas características (alto ou baixo teor de sólidos), a finalidade da tampa (bebidas, conservas ou outros), etc.

Não entraremos em detalhes sobre cada um destes casos, limitar-nos-emos a continuar com o nosso exemplo de uma tampa de conserva com o diâmetro 73.

Há dois factores a ter em conta:

– Posição da borracha: A posição da borracha é avaliada visualmente. Deve começar muito perto da borda da flange, sem transbordar – para evitar a contaminação das outras abas – e cobrir pelo menos metade dela. A Figura 5 mostra esta posição.

– Peso da borracha: O peso do composto seco a aplicar é uma função da sua densidade. Os valores indicados no ajuste e produção na Figura 5 referem-se a um composto à base de água com um alto teor de sólidos. Na verdade, o peso é controlado porque é a operação mais fácil de verificar, mas o que é realmente importante é depositar um volume adequado de composto para encher bem o fechamento do recipiente. Este volume está relacionado com o tamanho do fecho e, portanto, com as dimensões da tampa. Para o fundo 73, o volume ideal a aplicar é entre 205 a 210 mm3 por metro linear de flange. É suficiente calcular o desenvolvimento da asa e determinar proporcionalmente o volume que lhe corresponderia de composto seco. Depois, de acordo com a sua densidade, calcula-se o seu peso seco, e depois o peso húmido tendo em conta a % de sólidos da borracha no seu estado líquido. O intervalo normal ou tolerância para a quantidade de composto aplicado na produção é normalmente + 20%.

Figura nº 5: Ficha de produto, operação de goma

EMBALAGEM

Há muitas possibilidades para a embalagem de fundos ou tampas:

– Sacos de papel

– Bolsas plásticas

– Rolos de papel

– Caixas de papelão

– Etc.

A contagem e embalagem podem ser feitas por máquinas automáticas, semi-automáticas ou manuais.

Também podem ser utilizados diferentes tamanhos de paletes para a manipulação, e a preparação das paletes difere em função da distância e do tipo de transporte. Portanto, não vamos entrar em detalhes. Você pode ver o trabalho publicado neste site:

– “Embalagem de tampas e fundos”.

Como dados a controlar e que devem aparecer na ficha do produto serão definidos:

– Tamanho da palete a ser utilizada

– Dimensões e características do elemento envolvente. (Saco, caixa…)

– Unidades a conter por pacote.

– Embalagens por palete

– Unidades de tampas por palete.

A tabela seguinte apresenta um exemplo para o nosso estojo com tampa 73.

COMENTÁRIOS

Devido à sua importância, repetimos o que já indicamos no trabalho “Ficha de Produto: embalagem de três peças” e que é que as operações indicadas na ficha de produto não devem ser confundidas com os parâmetros a serem controlados pelo Departamento de Controle de Qualidade. A ficha de produto é dirigida ao pessoal de produção e o seu objectivo é resumir o que já foi indicado:

– 1º. – Para fornecer aos mecânicos as informações sobre o produto, necessárias para realizar o ajuste do equipamento.

– 2º – Para ter sempre à mão os operadores da linha, os valores que o produto em fabricação deve cumprir.

A frequência com que estes valores do ponto 2 devem ser verificados dependerá do que está previamente fixado, mas em qualquer caso será uma função do tempo disponível para os operadores. Esta tarefa encaixa no que podemos chamar de “auto-controle”. Não elimina completamente a função do departamento de Controlo de Qualidade, mas sim complementam-se mutuamente. Com o “auto-controlo”, as tarefas a serem realizadas pelo Controle de Qualidade podem ser substancialmente simplificadas na fabricação de embalagens e, portanto, a mão de obra dedicada a ele pode ser reduzida.

Está provado que o “auto-controlo” estimula o pessoal de produção, pois permite que este se responsabilize pela qualidade do produto que fabrica, atingindo assim níveis de qualidade mais elevados. Separar totalmente o controle de qualidade da produção geralmente significa que o pessoal de produção é desligado da qualidade do que fabrica, preocupando-se apenas com a quantidade, indo ao extremo de tentar esconder defeitos e falhas para que o Departamento de Controle de Qualidade não os ponha em evidência. Não devemos esquecer que a qualidade é “fabricada” ao mesmo tempo que a embalagem, não é um fator acrescentado posteriormente.

Nas fábricas de embalagem onde se pratica o “auto-controlo”, o trabalho do Departamento de Controlo de Qualidade centrar-se-á exclusivamente na verificação dos parâmetros que requerem um certo tempo, como a determinação do peso do composto, ou a utilização de equipamentos complexos que, devido ao seu manuseamento ou valor, não é aconselhável ter um em cada linha, como um durómetro ou equipamento para determinar a porosidade de um verniz.

Em conclusão, o ideal é fazer uma definição exata dos controles a serem realizados e classificá-los em dois grupos: 1º aqueles que podem ser assumidos, total ou parcialmente, pelo “autocontrole” do pessoal de produção e 2º aqueles que devem ser realizados por pessoal especializado, ou seja, pelo Controle de Qualidade.

0 comentários