INTRODUCCIÓN

En la mayoría de envasados alimenticios se recurre a la eliminación del aire interior del envase después del llenado. Se persigue la supresión del oxigeno, origen de diferentes procesos de degeneración del contenido. Una manera eficaz de eliminación de este aire es generar un vacío en el espacio libre (espacio de cabeza del envase). Hay varias formas de conseguir este vació. Como por ejemplo:

– Llenar a tope (sin espacio de cabeza) y en caliente. Al enfriarse el producto, se contrae y se obtiene una cámara con vacío.

– Inyectar vapor de agua en el espacio de cabeza. Desplaza al aire y cuando se condensa, al enfriarse, se genera el mismo efecto.

– Por medio de vacío mecánico. Para ello hay que efectuar el cierre del envase en un receptáculo cerrado y hermético en el que se genera un vacío adecuado, por lo tanto también en el interior del envase y a continuación efectuar el cierre.

en este último caso nos centraremos.

Las cerradoras preparadas para esta labor tienen el cabezal de cierre integrado en un recinto como ya hemos dicho hermético, conectado a una bomba de vacío. Una vez colocado el envase a cerrar, lleno de producto en la posición de cierre, se acciona la bomba generándose el vacío en la cámara. Llegado el mismo al valor deseado, se efectúa el cierre. Este proceso es lento, por tanto la producción es baja y el equipo caro. Solo se justifica para productos de elevado valor en el mercado. Ejemplos típicos son las leches maternizadas para bebes, cafés o ciertos productos carnicos. En muchos casos, después de efectuado el vacío se inyecta un gas inerte, por ejemplo nitrógeno, con objeto de mantener una cierta presión en el interior del envase en una atmósfera inactiva.

Para conseguir que se haga el vacío en el espacio de cabeza del envase lleno, es necesario permitir la salida de manera fácil del aire atrapado en la misma. La tapa ya está colocada en la posición previa al cierre, es decir con el ala de la misma descansando sobre la pestaña del envase. Esta disposición puede dificultar la extracción del aire pues dicha tapa está haciendo de obturador. El ala de la tapa se ajusta sobre la pestaña del cuerpo del envase a lo largo de dos circunferencias: a) La primera definida por el borde de la pestaña en su contacto con la zona engomada del ala. B) La segunda determinada por el encaje de la pared de la cubeta de la tapa en la base de la pestaña. Por tanto se precisa levantar ligeramente dicha tapa, para que se genere una ranura entre el ala de la misma y la pestaña.

Este efecto se consigue haciendo sobre el ala una serie de muescas. Dichas muescas son las que apoyan sobre la pestaña, quedando el resto de la periferia del ala elevada y por tanto con paso franco para la salida del aire del espacio de cabeza. Estas muescas reciben en ingles el nombre de “dimples”, designación que también se usa en la industria de habla española.

Entramos ahora en el motivo básico de este trabajo, que se centra en los diferentes tipos de muescas (“simples”) que se pueden usar y como realizarlas.

MUESCAS CIRCULARES EN EL CENTRO DEL ALA DE LA TAPA

En el centro del ala se realizan una serie de pequeñas embuticiones de forma circular, de 0,35 mm. aproximadamente de profundidad y 2,4 de diámetro. Su número depende del diámetro de la tapa, pero en todo caso un mínimo de 6 a 60º para tapas de diámetro menor de 100 mm y de 8 a 45º para mayores de este valor. Ver dibujo nº 1. Por lo tanto por la cara interna del ala aparecen una serie de resaltes, que aunque la aplicación de la goma de cierre suaviza un tanto su relieve, son claramente apreciables.

Dibujo nº1: Dimensiones de una muesca sobre el ala de la tapa

Al colocar la tapa sobre la pestaña del envase como paso previo al cierre, estos puntos en relieve son los que apoyan sobre el extremo de la pestaña. Por tanto el ala de la tapa queda ligeramente levantada sobre la misma. De esta manera es posible extraer el aire contenido en el espacio de cabeza, produciéndose el vació correspondiente.

Para ayudar a esta función, es conveniente que la pestaña del envase esté bien inclinada, al menos 7º 30´, para que el contacto entre las muescas y la pestaña sea puntual, justo en el extremo de esta ultima. Así, el obstáculo para la salida del aire será mínimo.

Estas muescas se realizan durante el troquelado de la tapa. Para ello hay que realizar en el troquel las siguientes aportaciones:

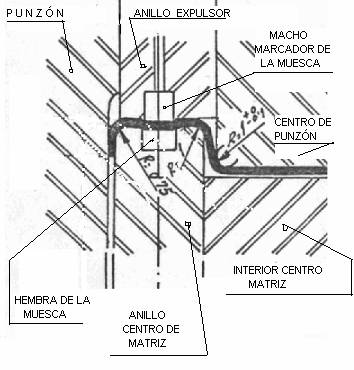

– “Anillo centro de matriz” (Parte inferior fija del troquel): Realizar una serie de alojamientos que harán de hembra en el troquelado.

– “Anillo expulsor” (Parte superior móvil del troquel): Montar el mismo numero de pequeños machos. Ver dibujo nº 2. También se debe dotar a esta pieza de un sistema de guías que aseguren que la misma no se gire ni se desplace.

Dibujo nº 2: Detalle sobre un troquel de piezas formadoras de muescas

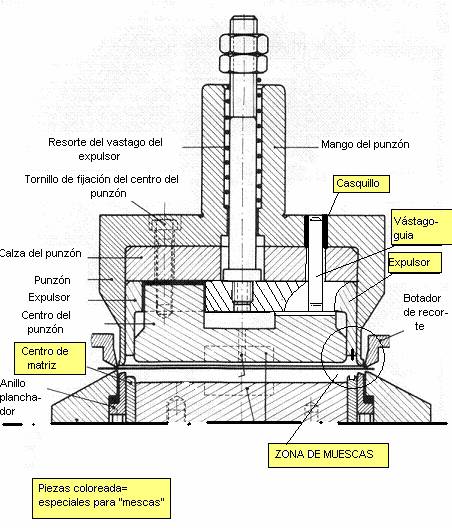

El “anillo expulsor” es una pieza que en condiciones normales mantiene una cierta holgura para facilitar su movimiento dentro del troquel. Pero en este caso, al ser la portadora de los machos de marcar los puntos sobre el ala, hay que garantizar su posicionamiento exacto. De ahí que tenga que añadírsele un par de vástagos-guía. Ver dibujo nº 3

Dibujo nº 3: Troquel con expulsor modificado con vástagos- guía

Este sistema de generar las muescas presenta la ventaja de una fiabilidad probada, ya que por muy poco relieve que tengan, al apoyar sobre el borde de la pestaña del envase, garantizan un canal de salida. Posiblemente sea el de uso mas extendido .Por el contrario tienen la desventaja frente a otros sistemas, de bastante complejidad en la preparación del troquel. La realización del conjunto de parejas macho-hembra de embutición es tarea que exige mucha precisión. También la pequeñez de los machos hace fácil su deterioro durante el trabajo del troquel.

MUESCAS EN MEDIA CAÑA EN ANCHO DEL ALA

En todo el ancho del ala se realizan unas entalladuras en forma de media caña, en un número similar al caso anterior – entre 6 y 8, en función del diámetro – y distribuidas simétricamente. La profundidad de las mismas suele ser de 0,35 mm, es decir la misma que para las muescas circulares. Su ancho es de unos 3 a 3,5 mm. Ver dibujo nº 4. De esta forma, por la cara interna del ala aparecen unas nervaduras radiales que emergen sobre el compuesto de cierre. Las mismas realizan una función análoga al caso de las muecas circulares en cuanto a la acción de realizar el vacío.

También es aplicable en este caso la recomendación sobre el ángulo de inclinación de la pestaña.

Dibujo nº 4: Posición de una muesca en media caña sobre el ala de una tapa

Para realizar estos “simples”, basta mecanizar en la parte superior del “anillo centro de matriz”, las correspondientes canales. Sus dimensiones se indican en el dibujo nº 5. No hace falta montar ningún tipo de macho sobre el “anillo expulsor”, ya que la hojalata copia la forma de la canal durante la embutición de la tapa.

Dibujo nº 5: Mecanizado de la cumbre del anillo centro matriz

Esta manera de formar las muescas de vacío, tiene la ventaja de la simplicidad en la preparación del utillaje. Solamente se ve afectada una pieza y por tanto, no hay ninguna dificultad en la alineación con otras. El troquel no se complica y mantiene su robustez. De otro lado, el principal inconveniente detectado con este sistema de “simples”, está en el cierre del envase. El rizo de la tapa en las zonas de las muescas, presenta una mayor altura, cosa lógica por existir en estos puntos menos deformación – menor altura de cubeta-. En función del tipo de cerradora, estas diferencias de altura de rizo en la misma tapa, pueden generar dificultades en la alimentación e incluso problemas en la calidad del cierre.

MUESCAS EN EL ARCO INTERIOR DEL ALA DE LA TAPA

En este caso las muescas se realizan en el arco que une el ala con la cubeta de la tapa, es decir sobre el radio interior del ala. Tienen forma de media caña inclinada. Su profundidad es de 0,6 mm. y su longitud 1,5 mm aprox, ambas medias en su posición inclinada. En el dibujo nº 6 se aprecia su posición. Su número puede variar de 6 hasta 16, en función del diámetro de la tapa. Con este tipo de muescas, a diferencia de los anteriores, el apoyo sobre la pestaña se realiza sobre el radio de la misma, en vez de en su borde. Por lo tanto no tiene mucha importancia el ángulo final de la pestaña.

Dibujo nº 6: Posicionamiento de muescas en el arco interior del ala

A semejanza con sistema anterior, la preparación del troquel para su realización, se centra en realización sobre el “anillo centro de matriz” de unos mecanizados con la inclinación y medidas adecuadas. En el dibujo nº 7 se reflejan las mismas.

Dibujo nº 7: Detalle de la preparación del “anillo centro matriz”

En el dibujo nº 8 se aprecia la forma de trabajar del útil y como se forma la muesca.

La ventaja de este tipo de “simples” es, como el anterior, la facilidad en la preparación del troquel, pues vuelve a ser una única pieza – anillo centro de matriz – la que debe ser adecuada. Por lo tanto su simplicidad y fortaleza están aseguradas. No presenta desventajas significativas. Solo en el aspecto visual, se aprecia después del cierre unas ligeras marcas en la pared de la cubeta. También la cerradora debe ser robusta para aportar el esfuerzo suplementario necesario para aplastar estas muescas.

PREPARACIÓN DEL ENVASE

Para conseguir unos resultados óptimos con cualquiera de los tipos de muescas que hemos descrito en los puntos anteriores, es conveniente también adecuar el cuerpo del envase a la utilización de tapas con este tipo de muescas.

Las acciones a tomar sobre los cuerpos son las siguientes:

– 1.- Como ya hemos indicado mas arriba,, es conveniente que la pestaña del envase esté bien inclinada, al menos 7º 30´, para que el contacto entre las muescas y la pestaña sea puntual, justo en el extremo de esta ultima. Así, el obstáculo para la salida del aire será mínimo.

– 2.- Es normal que la tapa ajuste ligeramente forzada sobre el cuerpo. Las buenas prácticas, aconsejan que el diámetro de encaje de la tapa sea 0,20 mm aprox. más grande que el del interior del cuerpo (aunque este valor es función del tamaño del envase). Sin embargo, en los envases que van a ser cerrados al vacío mecánico, usando muescas, este ajuste debe ser todo lo contrario, es decir debe haber un juego entre la tapa y el cuerpo del envase. El diámetro del cuerpo debe ser 0.30 mm aprox mayor que el de la tapa. El motivo de ello es impedir que la tapa actúe de obturador, y permita la salida del aire entre ambos. Esto no supone que haya que darle mas material al desarrollo del cuerpo para obtener un diámetro mayor. Se usa la misma medida de desarrollo del cilindro que en un caso normal, y por tanto también el mismo diámetro inicialmente. Su aumento se consigue, agrandando el diámetro del útil de pestañar – tampón – en esta cantidad, y por lo tanto abocardando el cuerpo por su extremo en la operación de pestañado.

– 3.- En algunos casos se emplean unas hendiduras en la pestaña del cuerpo como complemento a los “simples”. Estas hendiduras tienen una profundidad entre 1 a 1,5 mm y un perfil redondeado. Están posicionadas radialmente. Se realizan en la operación de pestañado, modificando el tampón de pestañar de forma adecuada. Su numero debe ser siempre distinto al de los “simples” para que al superponer la tapa en el envase nunca coincidan unos sobre otros. Esta solución puede suplir a la propuesta en el nº 2, ya que consigue el mismo efecto de lograr que el ajuste entre tapa y cuerpo no se hermético.

0 comentarios