INTRODUÇÃO

Na maioria das embalagens de alimentos, o ar dentro do recipiente é removido após o enchimento. O objetivo é a supressão do oxigênio, origem dos diferentes processos de degeneração do conteúdo. Uma forma eficaz de remover este ar é gerar um vácuo no espaço livre (espaço da cabeça do recipiente). Há várias maneiras de alcançar este vazio. Como por exemplo:

– Preencher ao máximo (sem espaço de cabeça) e quente. Quando o produto é resfriado, ele encolhe e uma câmara de vácuo é obtida.

– Injectar vapor no espaço da cabeça. Ele desloca o ar e quando ele condensa, quando esfria, o mesmo efeito é gerado.

– Por meio de vácuo mecânico. Para este fim, o recipiente deve ser selado num recipiente fechado e hermético, no qual é criado um vácuo adequado, portanto também dentro do recipiente, e depois selado.

Concentrar-nos-emos neste último.

As máquinas de costura preparadas para esta tarefa têm a cabeça de costura integrada numa caixa hermética, como já dissemos, ligada a uma bomba de vácuo. Uma vez que o recipiente a ser fechado, cheio de produto, tenha sido colocado na posição de fechamento, a bomba é ativada e um vácuo é gerado na câmara. Uma vez atingido o valor desejado, o fechamento é realizado. Este processo é lento, por isso a produção é baixa e o equipamento é caro. Só se justifica para produtos de alto valor de mercado. Exemplos típicos são fórmulas infantis, café ou certos produtos de carne. Em muitos casos, um gás inerte, por exemplo, nitrogênio, é injetado após a criação do vácuo, a fim de manter uma certa pressão dentro da embalagem em uma atmosfera inativa.

Para alcançar um vácuo no espaço de cabeça do recipiente cheio, é necessário permitir que o ar retido no recipiente escape facilmente. A tampa já está na posição de pré-fechamento, ou seja, com a flange da tampa apoiada na flange do recipiente. Este arranjo pode dificultar a extracção de ar, uma vez que a tampa está a funcionar como um obturador. A flange da tampa cabe sobre a flange do corpo do recipiente ao longo de duas circunferências: a) A primeira definida pela borda do flange no seu contato com a área emborrachada da asa. B) O segundo determinado pelo encaixe da parede da tampa na base do flange. Portanto, é necessário levantar ligeiramente a tampa para que seja criada uma ranhura entre a flange e o flange.

Este efeito é conseguido fazendo uma série de entalhes na asa. Estes entalhes são os que descansam sobre o flange, deixando o resto da periferia da asa elevada e portanto com passagem livre para a saída de ar do espaço da cabeça. Estes entalhes são chamados “covinhas”, uma designação que também é utilizada na indústria de língua espanhola.

Entramos agora no motivo básico deste trabalho, que se concentra nos diferentes tipos de entalhes (“simples”) que podem ser usados e como fazê-los.

ENTALHES CIRCULARES NO CENTRO DO FLANGE DA TAMPA

No centro do flange é feita uma série de pequenas incrustações circulares, de aproximadamente 0,35 mm. de profundidade e 2,4 mm. de diâmetro. O seu número depende do diâmetro da tampa, mas em qualquer caso um mínimo de 6 a 60º para tampas com um diâmetro inferior a 100 mm e de 8 a 45º para tampas maiores que este valor. Ver desenho nº 1. Portanto, no lado interno da asa há uma série de projeções, que embora a aplicação da vedação de borracha amoleça um pouco seu relevo, elas são claramente perceptíveis.

Desenho No. 1: Dimensões de um entalhe na flange da tampa

Quando a tampa é colocada na flange do recipiente antes do fechamento, estes pontos levantados são os que repousam na extremidade da flange. Portanto, a flange da tampa é ligeiramente levantada acima da tampa. Desta forma, é possível extrair o ar contido no espaço da cabeça, produzindo o vácuo correspondente.

Para auxiliar nesta função, é aconselhável que a flange do recipiente esteja bem inclinada, pelo menos 7º 30′, para que o contato entre os entalhes e a flange seja pontual, apenas no final deste último. Assim, o obstáculo para a saída de ar será mínimo.

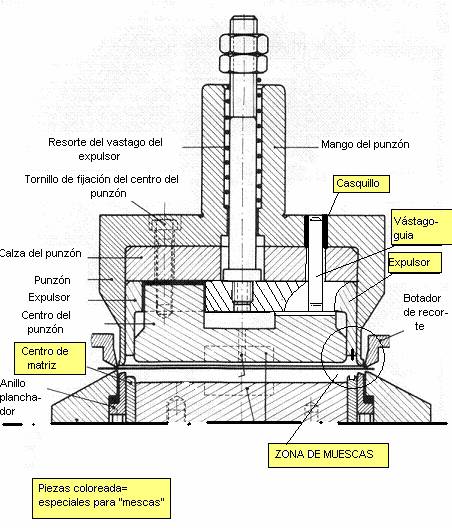

Estes entalhes são feitos durante o corte da tampa. Para isso, as seguintes contribuições devem ser feitas sobre o dado:

– Anel central do molde” (parte inferior fixa do molde): Faça uma série de alojamentos que atuarão como uma fêmea no molde.

– Anel ejector (parte superior móvel do coto): Montar o mesmo número de núcleos pequenos. Ver desenho nº 2. Esta peça também deve ser equipada com um sistema de guia para garantir que não gire ou se desloque.

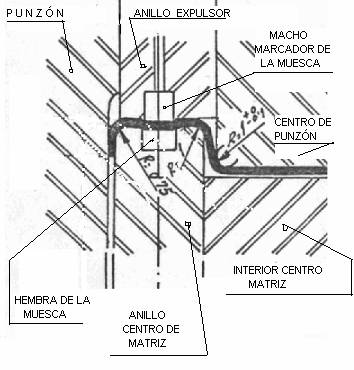

Desenho No. 2: Detalhe em um molde de peças formadoras de entalhes

O “anel ejector” é uma peça que em condições normais mantém uma certa folga para facilitar o seu movimento dentro do molde. Mas neste caso, sendo o portador dos machos a marcar os pontos na asa, é necessário assegurar o seu posicionamento exacto. Portanto, um par de hastes guia deve ser adicionado. Ver desenho nº 3

Desenho No. 3: Molde ejector modificado com pinos guia

Este sistema de geração dos entalhes tem a vantagem de uma fiabilidade comprovada, porque mesmo que tenham pouco relevo, quando descansam na borda da flange do recipiente, garantem um canal de saída. Por outro lado, tem a desvantagem, em comparação com outros sistemas, de ser bastante complexo na preparação do molde. A realização do conjunto de pares macho-fêmea é uma tarefa que requer muita precisão. Também a pequenez das torneiras facilita a danificação das mesmas durante o trabalho do molde.

ENTALHES MEIO-REDONDOS NA LARGURA DO FLANGE

São feitos entalhes redondos em toda a largura do flange, num número semelhante ao caso anterior – entre 6 e 8, dependendo do diâmetro – e simetricamente distribuídos. A profundidade dos entalhes é geralmente de 0,35 mm, ou seja, o mesmo que para os entalhes circulares. A sua largura é de cerca de 3 a 3,5 mm. Ver desenho nº 4. Desta forma, surgem nervuras radiais no lado interior do flange, que emergem no composto de fechamento. Desempenham uma função análoga ao caso das grimaces circulares em termos da ação de fazer o vácuo.

A recomendação relativa ao ângulo de inclinação do flange também se aplica aqui.

Desenho nº 4: Posição de um entalhe meio redondo na flange de uma tampa

Para tornar estas “simples”, basta usinar na parte superior do “anel do centro da matriz”, as ranhuras correspondentes. Suas dimensões são mostradas no desenho no. 5. Não há necessidade de montar qualquer tipo de torneira no “anel ejector”, pois a folha-de-flandres copia a forma da carcaça durante o desenho da tampa.

Desenho nº 5: Usinagem da parte superior da matriz do anel central

Esta forma de formar os entalhes de vácuo tem a vantagem da simplicidade na preparação do ferramental. Apenas uma parte é afetada e, portanto, não há dificuldade em se alinhar com outras partes. O dado é descomplicado e mantém a sua robustez. Por outro lado, a principal desvantagem detectada com este sistema “simples” está no fecho do contentor. A ondulação da tampa nas áreas dos entalhes, tem uma altura maior, o que é lógico porque há menos deformação nestes pontos – altura mais baixa da tigela-. Dependendo do tipo de costureira, estas diferenças de altura de enrolamento na mesma tampa podem causar dificuldades na alimentação e até problemas na qualidade do selo.

ENTALHES NO ARCO INTERNO DO FLANGE DA TAMPA

Neste caso, os entalhes são feitos no arco que une o flange com a tampa, ou seja, no raio interior do flange. Eles têm uma forma inclinada e semi-redonda. Sua profundidade é de 0,6 mm. e seu comprimento aproximado de 1,5 mm, ambas as médias em sua posição inclinada. No desenho nº 6 você pode ver a sua posição. O seu número pode variar de 6 a 16, dependendo do diâmetro da tampa. Com este tipo de entalhes, ao contrário dos anteriores, o suporte no flange é feito no raio do flange, em vez de na sua borda. Portanto, o ângulo final do flange não é muito importante.

Desenho No. 6: Posicionamento dos entalhes no arco interior da asa

Tal como no sistema anterior, a preparação do molde para a sua realização, concentra-se na realização do “anel do centro do molde” de algumas usinagens com a inclinação e medidas adequadas. O desenho nº 7 mostra-os.

Desenho nº 7: Detalhe da preparação do “anel central matricial”.

No desenho nº 8 você pode ver como a ferramenta funciona e como o entalhe é formado.

A vantagem deste tipo de “simples” é, como o anterior, a facilidade na preparação do molde, pois é novamente uma peça única – anel do centro do molde – que deve ser adequado. Portanto, a sua simplicidade e força estão asseguradas. Não há desvantagens significativas. Só visualmente se podem ver pequenas marcas na parede do frasco após o fecho. A costureira também deve ser robusta para proporcionar o esforço extra necessário para esmagar estes entalhes.

PREPARAÇÃO DA EMBALAGEM

Para obter resultados óptimos com qualquer dos tipos de entalhes descritos nos pontos anteriores, também é aconselhável adaptar o corpo do recipiente ao uso de tampas com este tipo de entalhe.

As ações a serem tomadas sobre os corpos são as seguintes:

– 1.- Como já indicamos acima, é conveniente que o flange do recipiente esteja bem inclinado, pelo menos 7º 30′, para que o contato entre os entalhes e o flange seja pontual, logo no final deste último. Assim, o obstáculo para a saída de ar será mínimo.

– 2.- É normal que a tampa caiba levemente sobre o corpo. A boa prática aconselha que o diâmetro da tampa deve ser de aproximadamente 0,20 mm. maior do que o interior do corpo (embora este valor seja uma função do tamanho do recipiente). No entanto, em recipientes que vão ser selados mecanicamente a vácuo, usando entalhes, este ajuste deve ser o oposto, ou seja, deve haver uma folga entre a tampa e o corpo do recipiente. O diâmetro do corpo deve ser aproximadamente 0,30 mm maior do que o diâmetro da tampa. A razão para isto é evitar que a tampa actue como um obturador, permitindo a fuga de ar entre os dois. Isto não significa que você tem que dar mais material para o desenvolvimento do corpo para obter um diâmetro maior. A mesma dimensão de desenvolvimento do cilindro é utilizada como num caso normal, e portanto também o mesmo diâmetro inicialmente. A sua ampliação é conseguida aumentando o diâmetro da ferramenta de flange – tampão – por esta quantidade, e assim queimando o corpo na sua extremidade durante a operação de flangeamento.

– 3.- Em alguns casos, são utilizadas fendas no flange do corpo como complemento das “simples”. Estas indentações têm uma profundidade de 1 a 1,5 mm e um perfil arredondado. Eles estão posicionados radialmente. Eles são realizados na operação de flangeamento, modificando a almofada de flange em conformidade. O seu número deve ser sempre diferente do número dos “simples”, para que quando a tampa é colocada sobre o recipiente nunca coincidam entre si. Esta solução pode substituir a proposta no nº 2, uma vez que consegue o mesmo efeito de fazer o encaixe entre a tampa e o corpo não hermético.

0 comentários