Sviluppa il modo di preparare una “scheda prodotto” che permette di avere, alla fine della linea, le informazioni adeguate per la corretta fabbricazione di un contenitore di tre pezzi.

INTRODUZIONE

In ogni azienda metallurgica, i prodotti che produce devono essere perfettamente definiti. A tal fine, disporrà di una serie di norme, sotto forma di piani o schede tecniche, dove saranno indicate le caratteristiche (misure, specifiche, proprietà, materiali, ecc.) dei diversi tipi di contenitori, coperchi, tappi, capsule, ecc. che compongono la sua gamma di produzione.

Queste norme, più che le parti specifiche, definiscono i componenti unitari che compongono un contenitore o un coperchio, per esempio il tipo di flangia utilizzata, il tipo di guarnizione, la chiusura… In questo modo le informazioni da gestire sono semplificate, poiché non è necessaria una scheda per ogni contenitore ma una norma per ogni tipo di componente. Tutte queste informazioni sono di solito presentate sotto forma di un manuale, che viene definito “Manuale degli standard di produzione”, ed è uno strumento usato continuamente in qualsiasi ufficio tecnico.

Tuttavia, dal punto di vista della produzione, non è uno strumento comodo da maneggiare. È necessario un materiale semplice alla macchina, ma con l’informazione più completa possibile sul prodotto che si sta fabbricando in quel momento. Pertanto, l’uso di un intero manuale spesso non è né pratico né gestibile per i meccanici e i preparatori di attrezzature. Dovrebbero avere a portata di mano una sola scheda, che riassume tutte le informazioni di cui hanno bisogno sul campo, e solo quella, senza ulteriori aggiunte. Questo funzionerà in modo efficiente ed eliminerà la possibilità di errori e confusione.

SCHEDA PRODOTTO

Per coprire questa necessità, l’Ufficio Tecnico prepara la “Scheda Prodotto”, in cui vengono forniti i dati necessari affinché in ogni fase o operazione siano disponibili le informazioni necessarie per realizzarla correttamente. Per esempio, nel caso della fabbricazione di un contenitore di tipo “tre pezzi”, indicherà il riferimento della materia prima da cui parte, e le misure da ottenere dal contenitore in ciascuna delle operazioni successive (taglio, saldatura, rivestimento della saldatura ….). In alcuni casi, queste medie avranno una tolleranza più stretta da rispettare quando si regola la macchina. Durante la produzione in serie, è ammessa una gamma di tolleranza più ampia nella stessa dimensione.

Un criterio importante da rispettare nella preparazione della “Scheda Prodotto” è che le dimensioni o i valori che vi appaiono, e che devono essere controllati durante la produzione dagli operatori della linea, o precedentemente dai preparatori meccanici, siano facili da determinare, senza la necessità di utilizzare attrezzature complesse che richiedono una certa dedizione o molto tempo, dato che gli operatori di solito non ne hanno a disposizione.

Andremo in dettaglio sulla definizione di una “Scheda prodotto”. Per questo useremo un caso concreto.

SCHEDA PRODOTTO DI UN CONTENITORE “TRE PEZZI

L’esempio che svilupperemo sarà quello di un contenitore molto comune: ½ Kg di cibo in scatola, il cui formato è RO 73 x 110, cioè un diametro del corpo di 73 mm per un’altezza di 110 mm. Questo contenitore è di solito fabbricato con un diametro ridotto sul fondo – dentellato – e con un corpo cordato.

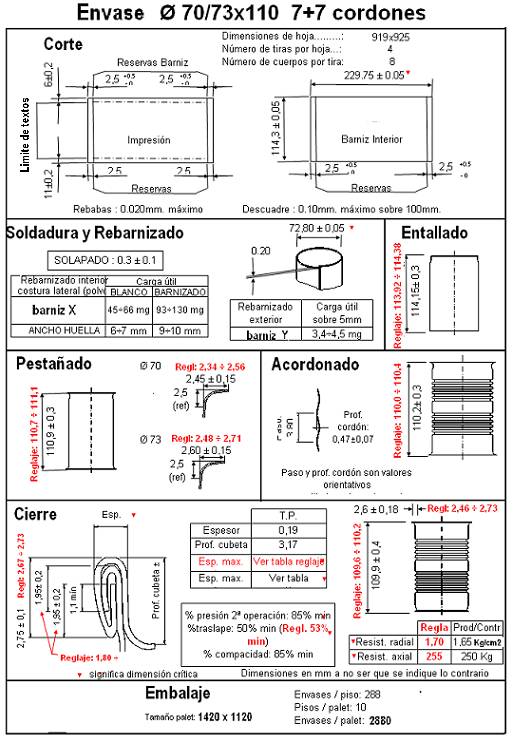

Una panoramica della “Scheda tecnica del prodotto” per questo contenitore è mostrata nella Figura 1. Poi entreremo nel dettaglio di ciascuna delle sezioni che lo compongono. Per il momento rimaniamo con la sua configurazione generale. Un unico documento mostra i dati di base da prendere in considerazione in ciascuna delle fasi che si svolgono sulla linea: taglio, saldatura, verniciatura, rifilatura, scantonatura, flangiatura, cordonatura, chiusura del coperchio e imballaggio. In tutti i casi si tratta di valori da ottenere sul pezzo e quindi, anche se sono direttamente legati alle dimensioni degli utensili, non devono corrispondere esattamente ad esse.

Come abbiamo già detto sopra, sulla scheda, certe misure o valori sono riflessi due volte, una volta in rosso per essere utilizzati durante la regolazione della macchina, e una volta in nero per essere rispettati durante il processo di fabbricazione. Le misure considerate critiche in ogni fase sono contrassegnate da un triangolo rosso.

Figura nº 1: Esempio di “Scheda prodotto”.

Entriamo nei dettagli di ogni operazione.

CUT

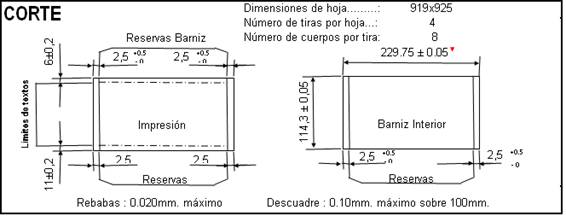

Per regolare la cesoia circolare alle dimensioni appropriate, questa sezione deve essere indicata:

– Le dimensioni e lo spessore del materiale del foglio, così come il numero di strisce risultanti dalla prima operazione di taglio e i corpi ottenuti nella seconda.

– Le dimensioni della sagoma del corpo piatto, con le sue tolleranze.

– Le riserve da rispettare su entrambi i lati (lato stampa e lato vernice interna), necessarie per fare la saldatura della cucitura laterale senza difficoltà.

– Bave massime consentite nell’operazione di taglio, anche per evitare problemi di saldatura.

– I limiti del posizionamento del testo, in modo che non siano influenzati dalla chiusura della copertina e del fondo.

– Massimo offset ammissibile tra la 1° e la 2° operazione di taglio, per non generare problemi nella formazione del cilindro (disparità nella saldatura, conicità…).

Figura nº 2: Scheda prodotto, dati per l’operazione di taglio.

Il disegno 2 mostra tutti questi dati per il caso che stiamo considerando, cioè per il contenitore RO 73 x 110.

SALDATURA E RIVERNICIATURA DELLE CUCITURE LATERALI

In questa doppia operazione, si può indicare:

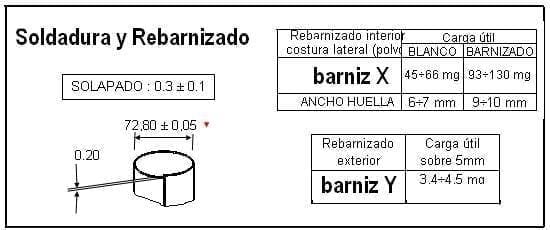

Per l’operazione di saldatura del giunto o della cucitura laterale del cilindro del corpo:

– La quantità di sovrapposizione dei bordi del materiale, che deve essere mantenuta uniforme per tutta la saldatura.

– La misura del diametro del tubo, che sarà lo stesso alle due estremità.

– Il valore massimo di disparità, o passo alle estremità della saldatura.

Il disegno nº 3, a sinistra, mostra questi valori per il caso del contenitore da ½ Kg.

Figura n. 3: Scheda tecnica del prodotto, dati per le operazioni di saldatura e verniciatura

La cucitura è verniciata su entrambi i lati, quindi i valori del carico di vernice devono essere indicati per entrambi i casi. La vernice interna è di solito del tipo a polvere bianca e la sua impronta è più ampia se il corpo è verniciato all’interno, in modo che entrambi si sovrappongano ai loro bordi, e la copertura della riserva precedente sia assicurata. I dati riportati nella figura 3 tengono conto di queste due opzioni e danno il peso della vernice di questo tipo per un contenitore di formato ½ Kg.

La vernice applicata all’esterno della saldatura, è un liquido incolore, il valore di carico indicato su una striscia larga 5 mm, centrata sulla saldatura, è un dato indicativo.

Anche se non si riflette qui, le temperature a cui le diverse zone del forno devono essere regolate potrebbero anche essere indicate nella scheda tecnica, a condizione che il forno abbia elementi di controllo e regolazione per questi parametri.

NETTATURA

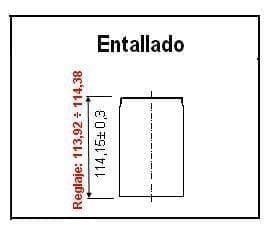

Il controllo di questa operazione è molto semplice, poiché normalmente l’attrezzatura della macchina non permette la regolazione, è possibile solo agire sull’altezza del contenitore dentellato. Vedere la figura nº 4. Bisogna anche verificare che questa operazione non produca pieghe o grinze nell’area ridotta.

Figura n. 4: Scheda prodotto, dati per il controllo delle tacche

ABBRONZATURA

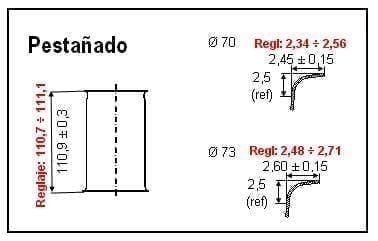

L’altezza del corpo del contenitore e le lunghezze delle flange alle due estremità sono anche le dimensioni da controllare nel processo di flangiatura. Può succedere che questa lunghezza della flangia sia diversa ad ogni estremità, poiché sono una funzione del tipo di chiusura usato in ogni caso, essendo la chiusura a sua volta legata al disegno della flangia del coperchio e del fondo del contenitore. Vedere la figura nº 5.

Figura n. 5: Scheda tecnica del prodotto, dati di tabulazione

Il disegno mostra un esempio in cui la chiusura inferiore – diametro 70 – differisce da quella del coperchio easy-open nel diametro 73, e quindi le lunghezze delle flange, misurate nel punto di riferimento – 2,5 mm -, sono diverse.

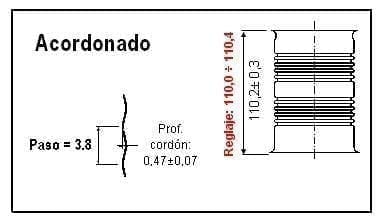

RIDICOLO

Nell’operazione di cordonatura – o bordatura – del corpo, ci sono due dimensioni da controllare: la profondità del cordone e l’altezza del corpo cordonato. Entrambi interagiscono tra loro, in modo che maggiore è la profondità della corda, più si riduce l’altezza del corpo Vedi figura nº 6.

Figura n. 6: Scheda prodotto, dati di cordonatura

È abbastanza complesso misurare con precisione il passo tra le perline, un dato che è anche irrilevante da verificare in quanto è imposto dall’attrezzatura della macchina, quindi non è necessario controllarlo. D’altra parte, è molto importante controllare la profondità delle perline, poiché i valori di resistenza assiale e radiale da ottenere dipendono da essa. Le perline devono avere la profondità specificata, e anche mantenere la stessa profondità in tutte per garantire buoni risultati.

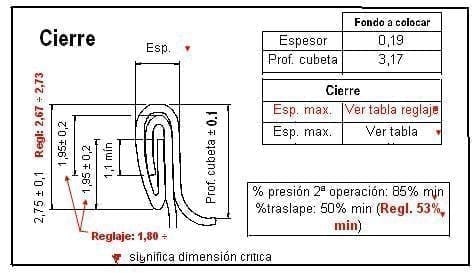

CHIUSURA

Il compito di verificare una chiusura in dettaglio non è il lavoro della Produzione, a causa della dedizione che richiede, ma i dati fondamentali della chiusura devono essere alla portata di questo Dipartimento per confermare che siano rispettati durante la regolazione dell’aggraffatrice e la fabbricazione del contenitore.

Per questo motivo, la scheda prodotto non dovrebbe includere tutti i dati di un elemento di fissaggio, ma solo quelli che possono essere controllati con un semplice taglio e proiezione dell’elemento di fissaggio, integrati da un piccolo calcolo.

Pertanto, i dati da raccogliere in questa parte del modulo sono:

– Fondo da chiudere: lo spessore del vostro materiale e la profondità del trogolo.

– Chiusura finita:

o Spessore (Si possono avere delle tabelle che ci daranno il suo valore a seconda dello spessore del materiale del fondo e del corpo).

o Altezza

o Profondità della cella

– Chiusura tagliata e proiettata:

o Lunghezza del gancio inferiore

o Lunghezza del gancio del corpo

o Sovrapposizione (o sovrapposizione)

o Percentuale di rughe nel gancio inferiore (o % di pressione nella 2a operazione)

I valori di questi concetti sono mostrati nella figura 7.

Figura n. 7: Scheda prodotto, dati di base della chiusura

Come nei passi precedenti, sono indicati i valori di regolazione e di fabbricazione, così come le misure critiche.

Per una comprensione più profonda dei concetti da controllare in una chiusura si consiglia di vedere i seguenti lavori già pubblicati sul web:

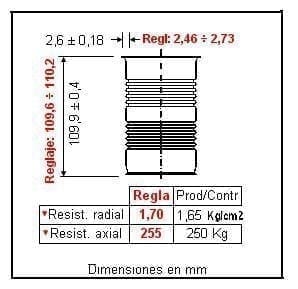

PACCHETTO FINITO

Una volta che il processo di fabbricazione è stato completato, si deve verificare che l’imballaggio soddisfi le condizioni meccaniche necessarie per soddisfare le esigenze del cliente, che possono essere riassunte nei seguenti parametri:

– Capacità: Il contenitore deve avere il volume previsto, questo dipende dal suo diametro e dall’altezza. Per fare questo, è sufficiente controllare l’altezza dopo che il fondo è stato chiuso, poiché il suo diametro è già stato verificato in precedenza.

– Chiusura del cliente: La futura chiusura è una funzione della flangia del coperchio e della flangia del contenitore. È quindi necessario controllare quest’ultimo.

– Resistenza: Nelle sue due modalità, radiale – resistenza al “risucchio” – e assiale – resistenza alla compressione -. Entrambi dovrebbero essere controllati con l’attrezzatura appropriata.

I valori di impostazione e durante la produzione di questi fattori sono mostrati nella figura 8.

Imballaggio finito

Figura n. 8: Scheda prodotto, dati sull’imballaggio finito

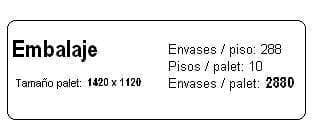

IMBALLAGGIO

Infine, la scheda prodotto deve indicare il numero di contenitori per unità di imballaggio, necessario per regolare le attrezzature: palettizzatore, incartonatrice… La tabella 8 mostra il numero di contenitori per piano e il numero di piani, nel caso di utilizzo di un pallet in legno di dimensioni 1120 x 1420, per contenitori da ½ Kg.

Tabella No. 9: Dati per l’imballaggio del contenitore RO 73 x 110

COMMENTI

Non confondere le operazioni indicate sulla scheda prodotto con i parametri che devono essere controllati dal dipartimento di controllo della qualità. La scheda prodotto è indirizzata al personale di produzione e il suo scopo è quello di riassumere ciò che è già stato indicato:

– 1º. – Fornire ai meccanici le informazioni sul prodotto, necessarie per effettuare la regolazione dell’attrezzatura.

– 2º.- Avere sempre a portata di mano gli operatori di linea, i valori che il prodotto in fabbricazione deve rispettare.

La frequenza con cui questi valori del punto 2 devono essere controllati dipenderà da quanto stabilito in precedenza, ma in ogni caso dipenderà dal tempo a disposizione degli operatori. Questa funzione rientra in quello che possiamo chiamare “autocontrollo”. Non elimina completamente la funzione del reparto di controllo della qualità, ma piuttosto si completano a vicenda. Con l'”autocontrollo”, i compiti che deve svolgere il Controllo Qualità possono essere sostanzialmente alleggeriti nella fabbricazione degli imballaggi e quindi la manodopera ad esso dedicata può essere ridotta.

È stato dimostrato che l'”autocontrollo” stimola il personale di produzione, poiché gli permette di assumersi la responsabilità della qualità del prodotto che produce, raggiungendo così livelli di qualità più elevati. Separare totalmente il controllo di qualità dalla produzione di solito significa che il personale di produzione è distaccato dalla qualità di ciò che produce, preoccupandosi solo della quantità, arrivando all’estremo di cercare di nascondere i difetti e i guasti in modo che il Controllo di Qualità non li metta in evidenza. Non dobbiamo dimenticare che la qualità è “fabbricata” allo stesso tempo dell’imballaggio, non è un fattore aggiunto dopo.

Nelle fabbriche di imballaggio dove si pratica l'”autocontrollo”, il lavoro del Controllo Qualità si concentrerà esclusivamente sul controllo dei parametri che richiedono un certo tempo, come la rottamazione di una chiusura e la sua misurazione completa, o l’uso di apparecchiature complesse che, per la loro manipolazione o valore, non è consigliabile avere su ogni linea, come un durometro o un’apparecchiatura per determinare la porosità di una vernice.

In conclusione, l’ideale è fare una definizione esatta dei controlli da realizzare e classificarli in due gruppi: 1º quelli che possono essere assunti, totalmente o parzialmente, per “autocontrollo” dal personale di produzione e 2º quelli che devono essere realizzati da personale specializzato, cioè dal Controllo Qualità.

0 Comments