3ピースパッケージを正しく製造するための情報をラインレベルで提供する「プロダクトシート」の作成方法を開発しました。

イントロダクション

金属加工会社では、製造する製品を明確に定義する必要があります。 この目的のために、その製造範囲を構成するさまざまな種類の容器、蓋、キャップ、カプセルなどの特性(寸法、仕様、特性、材料など)を示す、図面や技術データシートの形をした一連の規格を持つことになる。

この規格は、特定の部品ではなく、容器や蓋を構成する単位部品、例えば使用されているフランジの種類、シーリングの種類、クロージャーの種類などを定義するもので、容器ごとのファイルではなく、部品の種類ごとの規格を必要とするため、取り扱うべき情報が簡素化されます。 これらの情報は通常、マニュアルの形で提示され、「製造標準マニュアル」と定義され、どの技術事務所でも継続的に使用されるツールである。

しかし、制作上の観点からは、決して扱いやすい楽器とは言えません。 機械にはシンプルな資料が必要だが、その時製造している製品についてできるだけ完全な情報が必要である。 そのため、分厚いマニュアルの使用は、メカニックや機器作成者にとって実用的でも管理しやすいものでもないのです。 手元にあるのは、現地で必要な情報をすべてまとめたファクトシート1枚だけで、それ以上の追加情報は必要ない。 これにより、効率的な運用が可能となり、ミスや混乱の可能性を排除することができます。

プロダクトシート

そこで、技術室では、各段階や作業において、必要な情報が適切に得られるよう、必要なデータを記載した「プロダクトシート」を作成しています。 例えば,”スリーピース “タイプの容器の製造の場合,使用される原材料の参照,及び連続する各作業(切断,溶接,溶接再ワニス…)において容器から得られる測定値を,それに示さなければならない。 場合によっては、これらの平均値は、機械を調整する際に尊重されるべき、より厳しい公差を持つことになります。 量産時には、同じ寸法でより大きな公差範囲を設定することが可能です。

製品シート」の作成において尊重すべき重要な基準は、そこに記載され、生産中にラインオペレーターが、あるいは事前に機械的準備者が監視しなければならない寸法や値が、オペレーターが通常自由に使用できないため、ある程度の時間と労力を必要とする複雑な装置を使用する必要がなく、容易に決定できることである。

製品シート」の定義について詳しく説明します。 そのために、具体的な事例を用いて説明します。

さんかくきん

缶詰の1/2Kgの容器で、RO73×110、つまり本体の直径73mm×高さ110mmというごく一般的な容器を例にとって説明する。 この容器は通常、底の直径を小さくして切り欠き、胴体を紐状にしたものを生産している。

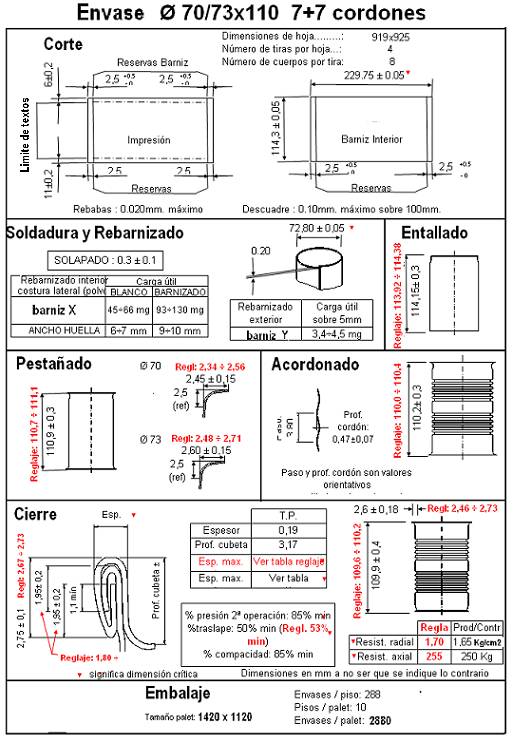

本パッケージの「製品シート」の概要を図1に示す。 そして、それを構成する各セクションの詳細に踏み込んでいきます。 とりあえず、その一般的な構成にこだわってみましょう。 切断、溶接、塗装、トリミング、ノッチング、フランジング、コード付け、蓋閉め、梱包など、ライン上で行われる各工程で考慮すべき基本データを1枚の書類に反映させています。 いずれの場合も部品上で求められる値であるため、工具の寸法と直接的に結びついてはいるが、必ずしも正確に対応しているわけではない。

すでに述べたように、ある測定値や数値はカード上に二重に表示されており、一度は機械調整の際に使用する赤で、もう一度は製造工程で遵守すべき黒で表示されている。 各ステップで重要視される対策は、赤い三角で表示されている。

図1:「商品シート」の例

では、それぞれの操作の詳細について説明します。

カット

サーキュラーシヤーを適切な寸法に調整するために、この部分を表示する必要があります。

– シート材の寸法や厚み、1回目の切断で得られた短冊や2回目の切断で得られたボディの枚数など。

– フラットボディテンプレートの寸法とその公差。

– サイドシームの溶接を困難なく行うために必要な、両面(印刷面、内面ニス面)の尊重すべきリザーブについて。

– 溶接の問題を避けるためにも、切断作業では最大限のバリを許容する。

– 文字配置の限界、表紙や底面の閉じ方に影響されないようにする。

– 円筒の形成に問題が生じないように,1回目と2回目の切断操作の間に許容される最大のオフセット(溶接のばらつき,円錐度など)。

図2:プロダクトシート、切断作業のデータ。

これらのデータを、今回検討したケース、つまりRO 73×110のコンテナの場合について、図2に示す。

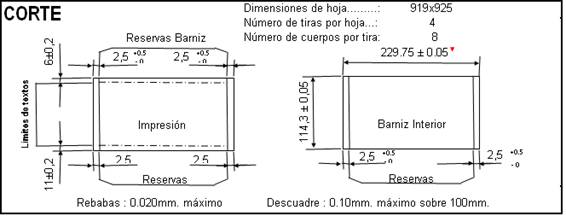

サイドシーム溶接・再溶射

この二重の操作で、表示することが可能です。

-シリンダーの側面の継ぎ目を本体に溶接する作業用。

– 材料端の重なり具合で、溶接部全体が均一に保たれている必要がある。

– パイプ径の測定値で、両端とも同じでなければならない。

– 溶接の両端での視差の最大値、または段差。

図3の左側は、1/2kgの容器の場合のこれらの値である。

図3:プロダクトシート、はんだ付け・再塗装作業用データ

縫い目は両面に塗られるため、ワニスのペイロードの値は両方の場合について与えなければならない。 内側のニスは通常白粉タイプで、ボディに内面ニスを塗るとその足跡が広くなり、両者が端で重なり、プレリザーブのカバー率が確保される。 図3のデータは、この2つの選択肢を考慮し、1/2kgフォーマットの容器に入れた場合のこのタイプのワニスの重量を示したものである。

溶接部の外側に塗布するワニスは無色の液体です。 溶接部を中心とした5mm幅の帯状の荷重の表示値が目安になります。

ここには反映されていませんが、オーブンがこれらのパラメーターを制御・調整するための要素を備えていれば、オーブンの異なるゾーンの設定温度をデータシートに記載することも可能でしょう。

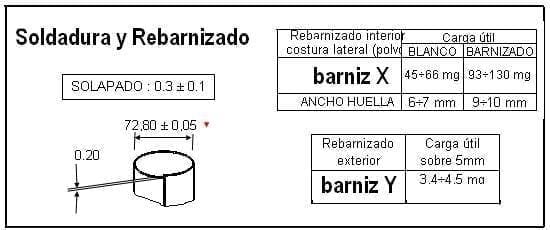

エンクローズ

この操作の監視は非常に簡単で、通常、工作機械は調整を許さないので、得られるノッチ付きパックの高さに作用することだけが可能である。 図4参照。 また、縮小した部分にシワが発生していないことも確認する必要があります。

図4:製品フィッシュ、ノッチ制御用データ

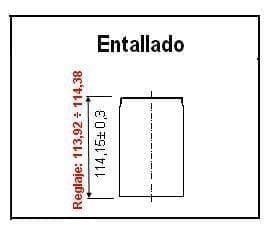

タンニング

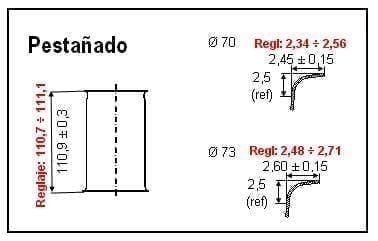

また、容器本体の高さと両端のフランジ長さもフランジングの際に確認すべき寸法である。 このフランジの長さは、それぞれのケースで使用されるクロージャのタイプの関数であるため、両端で異なることがあります。クロージャは、順に蓋のフランジの設計と容器の底に関連しています。 図5をご覧ください。

図5:製品フィッシュ、タビングデータ

図面には、底部閉鎖体-直径70-とイージーオープン蓋-直径73-が異なる例が示されており、したがって基準点-2.5mm-で測定したフランジの長さが異なる。

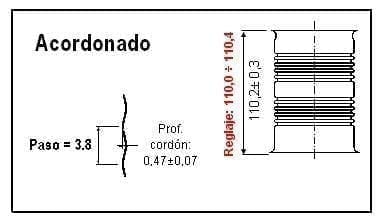

コルドナド

コード付け(ビーズ付け)の作業では、コードの深さとコードの高さの2つの次元をコントロールすることが必要です。 両者は互いに影響し合い、コードの深さが大きくなればなるほど、ボディの高さが低くなる(図6参照)。

図6:プロダクトシート、コーデングデータ

素線間のピッチの正確な測定は非常に複雑で、機械の工具によって課されるため、確認する必要はない。 一方、ビーズの深さは、求めるべき軸方向抵抗値と径方向抵抗値に依存するため、把握することが非常に重要である。 ビーズは規定の深さがあり、全体が均一でなければ良い結果は得られません。

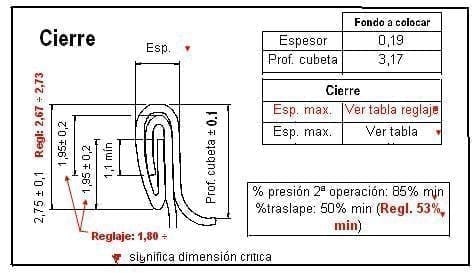

クロージング

クロージャーの詳細な検証は、献身的な作業を必要とするため、製造部門の仕事ではありません。しかし、シーマーのセットや容器の製造の際に、クロージャーの基本データが遵守されていることを確認するために、この部門の手の届くところになければならないのです。

そのため、プロダクトシートにはファスナーのすべてのデータを記載するのではなく、ファスナーの簡単な切断と投影で確認できるものだけを記載し、小さな計算で補完する必要があります。

したがって、この部分のフィッシュで収集するデータは、以下の通りです。

– 閉じるべき底面:お使いの材料の厚みと谷の深さ。

– 閉鎖完了

o 厚み(底面や本体の素材の厚みに応じた数値が得られるテーブルがあります。)

o 高さ

o 細胞の深さ

– カットして投影するクロージャ。

o ボトムフックの長さ

o ボディフックの長さ

o 重ね合わせ(オーバーラッピング)

o ボトムフックのしわの割合(または第2動作の圧力%)。

これらのコンセプトの値を図7に示す。

図7:製品フィッシュ、シール基本データ

前のステップと同様に、設定と生産のための値、および重要な測定値が表示されます。

クロージャで制御すべき概念をより深く理解するために、Web上で既に公開されている以下の著作を参照することをお勧めします。

– クロージャーの寸法

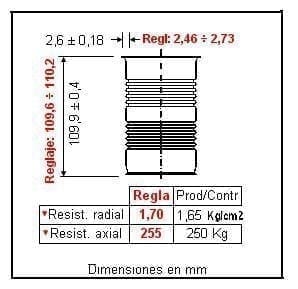

フィニッシュドパック

製造工程の最後には、包装がお客様のニーズを満たすために必要な機械的条件を満たしていることを確認する必要があり、それは以下のパラメータにまとめることができる。

– 容量:キャニスターは、その直径と高さに応じて、意図された容量を持つ必要があります。 そのためには、すでに直径が確認されているため、底を閉じた後に高さを確認すればよい。

– お客様クローズ。将来のクロージャは、蓋のフランジと容器のフランジの機能です。 そのため、後者を確認する必要がある。

– 抵抗:半径方向の抵抗(吸引に対する抵抗)と軸方向の抵抗(圧縮に対する抵抗)の2つの様式がある。 どちらも適切な機器で確認する必要があります。

これらのファクターの設定値および制作中の様子を図8に示す。

完成したパッケージ

図8:製品フィッシュ、完成品パックデータ

パッケージング

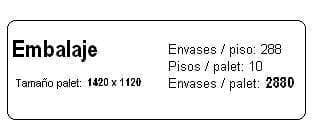

最後に、プロダクトシートには、パレタイザー、ケースパッカーなどの設備を調整するために必要な、包装単位あたりの容器の数が記載されていなければなりません。表8は、寸法1120×1420の木製パレットを使用して、1/2kgの容器を扱う場合の、フロアあたりの容器数とフロア数の例です。

表9:RO 73×110容器の包装に関するデータ

COMMENTS

プロダクトシートに記載されている操作と、品質管理部門が管理すべきパラメータを混同しないように注意してください。 この製品シートは、生産スタッフに向けて、以下の目的で上記のポイントをまとめたものです。

– 1º. – 機器の調整を行うために必要な製品情報をメカニックに提供するため。

– 2º.-ラインオペレーターは、製造される製品が準拠しなければならない値を常に手元に置いておく必要があります。

この2の値を確認する頻度は、あらかじめ決まっている内容にもよるが、いずれにせよオペレーターの時間的余裕によるだろう。 この機能は、「セルフモニタリング」と呼べるものに当てはまります。 品質管理部門の機能を完全に排除するのではなく、むしろ相互に補完し合うのです。 セルフモニタリングを行うことで、パッケージ製造における品質管理の作業を大幅に減らし、人員を削減することができます。

セルフモニタリング」は、生産スタッフが自分の作った製品の品質に責任を持つことで刺激を受け、より高いレベルの品質を実現することができると言われています。 品質管理を生産から完全に切り離すと、生産担当者は生産物の品質から切り離され、量だけを気にするようになり、品質管理部門にバレないように欠陥や欠点を隠そうとすることもあります。 忘れてはならないのは、品質はパッケージと同時に「製造」されるものであり、後付けではないということです。

自主管理」を実践している包装工場では、品質管理部門の仕事は、クロージャーの分解と完全な測定など、一定の時間を必要とするパラメータの検証や、デュロメーターやワニスの空隙率を測定する装置など、取り扱いや価値の関係で各ラインに一つ置くことが好ましくない複雑な装置の使用だけに集中することになるでしょう。

結論として、実施すべき管理を正確に定義し、それを2つのグループに分類することが理想的である。1º生産担当者による「自己管理」によって、全部または一部を担うことができるもの、2º専門家、つまり品質管理担当者が実施しなければならないものである。

0 Comments