Ventajas que representa su uso. Diseño y manera de realizarlos.

INTRODUCCIÓN

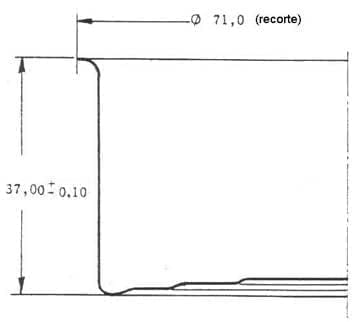

Hasta ahora, en los envases embutidos, sobre todo de baja altura, era normal que presentasen una zona lisa en la unión del cuerpo con el fondo. Esto es así porque por su forma de obtención, tanto en una operación como en dos o más, la pared vertical tiene que ser recta. El dibujo nº 1 presenta la típica vista vertical de un envase embutido de pequeña capacidad.

Figura nº 1: Envase embutido de pared recta

Poco a poco, aparecieron en el mercado una variante de estos envases que presentaban un junquillo redondeado en la parte final del cuerpo, contigua al fondo. Su empleo se ha ido generalizando hasta ser muy frecuente en el momento actual. Esto es debido a las múltiples ventajas que supone añadir este junquillo al diseño del envase.

Para la realización del mismo, es preciso añadir a la clásica línea de embutido una nueva maquina. La misma es una acordonadota un poco especial, debido a que solo realiza un cordón en un extremo del envase y además suele trabajar con botes de muy baja altura.

USO DEL JUNQUILLO

Pero ¿qué función tiene este junquillo y que ventajas presenta? Son varias y se pueden resumir en las siguientes:

– Un envase embutido, al carecer de cierre en su parte inferior, no presenta ningún saliente que equilibre dimensionalmente el cierre superior de la tapa con el cuerpo. Por ello cuando este envase tiene que rodar, en caídas por gravedad por ejemplo, su rodadura no está nivelada, ya que un extremo presenta un diámetro mayor que el otro; ello da lugar a atranques y paradas en los sistemas de transporte donde los envases giran y se mueven por pendiente. El junquillo inferior nivela el envase, ya que realiza la misma misión que el cierre inferior.

– Cuando estos envases se mueven, apoyados en su fondo, sobre transportadores de banda o malla ancha – transporte en masa –, tienden a rozarse fuertemente, unos con otros por los bordes de sus pestañas, de manera que el filo cortante de cada pestaña puede rayar el barniz, litografía o recubrimiento exterior del radio de la pestaña del envase contiguo. Ello provoca un mal aspecto al envase e incluso problemas de oxidación. Puede incluso presentarse el problema de “elevamiento” de envases sobre la cinta transportadora si el esfuerzo que la misma ejerce es fuerte. Estos efectos se producen porque al ser el diámetro de la base del envase bastante inferior que el superior, el contacto se realiza antes arriba que abajo, desestabilizando el movimiento de los mismos en la cinta transportadora. Dichos problemas se diluyen bastante con el uso del junquillo inferior, que permite un contacto entre envases casi simultaneo en dos puntos – arriba y abajo- de su altura.

– Al apilar envases embutidos, como su fondo carece del borde generado por el doble cierre, el fondo del envase superior tiende a alojarse en la cubeta de la tapa del envase inferior, provocando a veces que se encajen unos en otros. Cuando la tapa de estos envases es del tipo “fácil apertura”, el fondo del envase superior puede descansar su peso sobre la anilla de la tapa del inferior. Cuando el peso de la pila es grande, los envases situados en los niveles mas bajos pueden llegar a sufrir la rotura de la incisión de la tapa por el empuje de la nariz de la anilla debido al peso soportado. La presencia del junquillo permite que sea el mismo el que transmita el peso de la pila al cierre del envase inferior, al descansar dicho junquillo en la cumbre del cierre, sin llegar a haber contacto entre fondo y tapa contiguos.

– Si los envases van etiquetados con etiquetas de papel, la existencia del junquillo facilita la colocación, centrado e inmovilidad de la misma sobre el envase.

– Los envases provistos del mismo, se convierten en apilables, como más adelante veremos.

– El junquillo también aporta al envase un diseño más armonioso y agradable estéticamente

DISEÑO DEL JUNQUILLO

Todas estas ventajas hacen razonable incorporar un cordón en el extremo del cuerpo. El envase mejora en prestaciones y calidad justificando una inversión mayor en la instalación.

Veamos cual es el diseño idóneo de este junquillo. Para ello vamos a partir de un caso concreto. La figura nº 2 refleja las medidas generales de un envase embutido, tal como quedaría terminado sin junquillo, de diámetro nominal 65 mm (211) y capacidad nominal 100 cc. El mismo se ha obtenido con solo las operaciones de corte, embutición y recorte del material sobrante.

Figura nº 2: Envase embutido dia. 65 sin junquillo

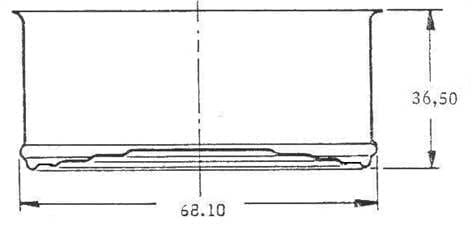

Este mismo envase es presentado en la figura nº 3, con el junquillo incorporado. Como se ve, hay una pequeña perdida de altura, aunque la disminución de capacidad es insignificante pues el cordón también aporta algo de volumen.

Figura nº 3: Envase embutido dia 65 con junquillo

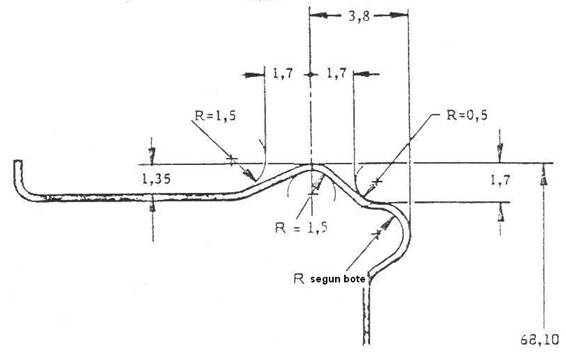

Dicho junquillo está compuesto de tres curvas, unidad por dos partes rectas, ver figura nº 4. Su diámetro exterior es prácticamente igual al del cierre de la tapa, y su distancia al fondo es inferior a la profundidad de cubeta de una tapa normal. En nuestro caso 3.8 – 1.7 = 2.1 mm.

Figura nº 4: Forma y medidas del junquillo.

Al realizar el junquillo, se reduce ligeramente el diámetro exterior del borde del fondo, en el ejemplo que estamos viendo seria el doble de: (1.7 – 1.35 = 0.35), es decir 0.70 mm, lo cual permite introducir este extremo del envase en la cubeta del inferior y conseguir una buena apilabilidad entre ellos.

UTILLAJES

Como ya hemos indicado más arriba, la forma de adicionar un junquillo a un envase embutido, es por medio de una acordonadora acoplada a la línea de fabricación detrás de la prensa de recortar. En función de las dimensiones del envase, sobre todo de su altura, esta maquina debe ser de una versión especial que admita estas medidas. Hay casos que se recurre a una maquina diseñada ex profeso para esta operación.

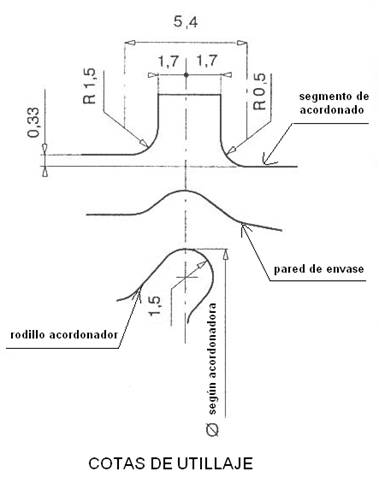

El utillaje consta de un segmento circular exterior fijo, que presenta una ranura con el vaciado del perfil del junquillo, y de una serie de rodillos, cuyo numero depende de la cantidad de brazos de trabajo de la maquina, con la silueta macho de dicho junquillo. Ver figura nº 5. El rodillo acordonador debe presentar el resalte del cordón en forma de nariz, es decir en saliente, para librar los gradientes del fondo del envase.

Las medidas del utillaje aquí presentadas son las adecuadas para el ejemplo que estamos siguiendo. Lógicamente son función del diseño de junquillo que hayamos querido implantar.

0 comentarios