1. INTRODUZIONE

Le solfurazioni sono reazioni chimiche che si verificano sulla superficie di alcuni contenitori metallici, con alcuni tipi di prodotti che, per loro natura, hanno un elevato contenuto di tioproteine:

- Cisteina: HS – CH2– CH(NH2) – COOH

- Metionina: CH3 – S – CH2- CH2- CH(NH2) – COOH

- Cistina: HOOC – CH(NH2) – CH2 – S – S -CH2- CH(NH2) – COOH

La coppia cistina ↔ cisteina ossido-riduttiva dipende dal potenziale redox del prodotto. La forma cisteinica è quella preferita in un mezzo non ossidante, quindi riducente (ad esempio in presenza della coppia Sn/Sn++).

Nella seconda fase, gli aminoacidi vengono scissi in composti sidrilici (mercaptani, SH2).

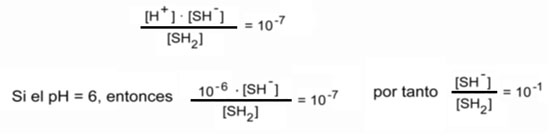

Per quanto riguarda l’SH2, la sua dissociazione in SH- e S-2 dipende dal pH:

Ciò indica che solo un decimo dell’SH2 è dissociato. Si nota anche che più il pH è acido, minore è la dissociazione.

Analogamente, SH- può dissociarsi in H+ e S-2 anche in funzione del pH.

Va notato che i fenomeni di solfurazione dello stagno sono favoriti in un ambiente poco acido, come nel caso del pesce, della carne e di alcuni legumi (piselli, cavoli, mais, ecc.).

Durante un processo di riscaldamento, queste tioproteine si decompongono, liberando ioni di zolfo che possono reagire con i componenti metallici dell’imballaggio, come il ferro e lo stagno, dando origine a solfuri di colore scuro, che rovinano l’aspetto dell’imballaggio e, in alcuni casi, del prodotto.

In altri casi, la solfatazione può verificarsi a causa dell’uso di alcuni additivi composti di zolfo, utilizzati nelle prime fasi del processo per lo sbiancamento o la conservazione, e che successivamente non sono stati convenientemente eliminati dal prodotto da confezionare.

La comparsa di macchie di solfatazione all’interno della confezione non causa alcun problema sanitario, in quanto i solfuri che si formano sono del tutto innocui e, in molti casi, compaiono sotto la vernice, ma può causare un importante problema commerciale, in quanto pregiudica la presentazione del prodotto, soprattutto se presenta macchie scure dovute ai resti di questi solfuri.

2. I SOLFONI

All’interno della confezione sono presenti due materiali che, pur essendo stratificati, possono coesistere insieme in caso di danneggiamento meccanico della superficie del materiale. Questi elementi sono lo stagno, che costituisce lo strato superficiale della banda stagnata, e il ferro, un componente fondamentale dell’acciaio di base, che forma la banda stagnata.

Il solfuro di stagno ha un colore marrone scuro e di solito appare aderente alla superficie, mentre il solfuro di ferro ha un colore nero intenso e tende a sfaldarsi facilmente e a macchiare il prodotto.

Solforazione su stagno / Solforazione su ferro

In teoria, l’applicazione elettrolitica dello stagno sulla superficie dell’acciaio non dovrebbe lasciare esposto il ferro, ma nonostante ciò, nell’applicazione elettrolitica industriale esiste una certa porosità (tanto maggiore quanto minore è la quantità di stagno) che, sebbene non crei problemi negli imballaggi acidi, in quanto lo stagno protegge elettroliticamente il ferro, potrebbe causare la formazione di microscopiche macchie di solfuro di ferro, solitamente non visibili, all’interno di una macchia superficiale scura di solfuro di stagno molto più estesa.

3. I VARNICI

Le vernici, applicate sulla banda stagnata, hanno un effetto barriera contro gli attacchi del prodotto stagnato sulla superficie dello stagno. Questo avrebbe dovuto risolvere il problema, ma continuano a comparire per due motivi diversi: Da un lato, non è possibile garantire una completa continuità del film di vernice applicato (pori, danni meccanici, ecc.) e, dall’altro, i film polimerici sono permeabili ai gas, per cui un eventuale attacco di solforazione effettuato con questo mezzo può verificarsi, nonostante l’uso di vernici, anche se in questi casi le macchie di solforazione appaiono sotto la vernice, senza contatto con il prodotto confezionato.

In considerazione di ciò, è necessario valutare la permeabilità delle diverse applicazioni di rivestimento e soprattutto l’influenza dello spessore del film applicato, ma questo fattore è un compromesso tra la sua permeabilità e la sua flessibilità per adattarsi ai requisiti meccanici degli elementi fabbricati e, naturalmente, il costo del rivestimento.

Per cercare di evitare la solfatazione, sono state presentate due possibili soluzioni applicate direttamente ai rivestimenti:

- Utilizzo di vernici pigmentate, che mascherano l’aspetto delle macchie sulla superficie dello stagno, trattandosi di vernici opache (alluminio, bianco, ecc.).

Utilizzo di vernici chimicamente attive, che neutralizzano l’attacco dello zolfo, evitando la comparsa di macchie sul metallo (aggiunta di sali di zinco). In questi rivestimenti, l’ossido di zinco si decompone sotto l’attacco dello zolfo, formando solfuro di zinco, anch’esso bianco, in modo che l’aspetto del rivestimento non cambi dopo la neutralizzazione della solforazione. Il problema che può verificarsi è che l’attacco di solfurazione è molto intenso, talvolta superando la quantità di zinco contenuta nella vernice; in questo caso, sotto la vernice compaiono macchie scure di solfurazione, evidenziate dalla tonalità “lattiginosa” della vernice.

4. IL MATERIALE DI IMBALLAGGIO

Anche la banda stagnata influisce sull’aspetto delle macchie di solfurazione. La superficie di stagno è sempre la stessa e la formazione di solfuro di stagno non dipende in alcun caso dalla quantità di stagno depositata sull’acciaio. Tuttavia, oltre allo stagno, la banda stagnata riceve un trattamento superficiale di passivazione, in cui viene depositato cromo (e ossidi di cromo) come trattamento antiruggine e di indurimento. Il cromo depositato non è suscettibile all’attacco della solforazione, quindi è ragionevole pensare che maggiore è il deposito di cromo, minore è il problema. Questo è vero, ma la soluzione non è così semplice: maggiore è la quantità di cromo, minore è l’adesione delle lacche e quindi maggiori possono essere i problemi dovuti al distacco della vernice durante la lavorazione.

Esiste un’alternativa, ovvero l’utilizzo di un materiale che non contiene stagno, il TFS (o ECCS), noto come acciaio senza stagno o lastra al cromo, che, avendo il cromo depositato in superficie, come abbiamo detto, non è suscettibile di solfatazione, ma per le sue caratteristiche chimiche deve essere sempre utilizzato verniciato.

Questo tipo di materiale presenta due problemi: non può essere utilizzato in tutti i casi, né con tutte le vernici, e sta attualmente scomparendo per questioni legislative:

- Da un lato, non esiste attualmente una tecnologia che ci permetta di saldare questo materiale, per cui il suo utilizzo è ridotto alla produzione di coperchi e contenitori imbutiti.

- D’altra parte, a causa della rigidità del film di cromo, è necessario utilizzare rivestimenti molto flessibili, evitando il più possibile l’uso di rivestimenti pigmentati (più fragili a causa delle particelle solide che contengono), quindi non è consigliabile utilizzare rivestimenti di alluminio o di carbonato di zinco senza l’uso di uno strato di rivestimento flessibile, sotto o sopra il rivestimento principale. La rottura della pellicola di vernice espone lo strato di cromo, che ricopre parzialmente l’acciaio, per cui, in questo caso, la solfatazione che si forma è di ferro, che, come detto, è più intensa e nera, e suscettibile di macchiare il prodotto.

- Infine, dobbiamo considerare i suoi problemi legislativi, dovuti alla possibilità di contenuto di cromo (VI), catalogato come tossico, e quindi, a breve termine, potrebbe essere vietato dalla legislazione.

5. IL PRODOTTO

Come è logico pensare, anche il prodotto da confezionare ha un’influenza importante sulla comparsa o meno di macchie di solfatazione.

Quando si tratta di pesci e crostacei, i prodotti naturali (in acqua e sale) sono più solforati, perché in linea di principio due fattori agiscono a loro sfavore: da un lato, una minore viscosità del prodotto, e quindi una maggiore mobilità dei gas, e dall’altro, e più importante, una maggiore penetrazione del calore, e quindi una temperatura più elevata, che causa una maggiore decomposizione delle tioproteine (a parità di tempi di sterilizzazione).

Fattori come la varietà, la taglia o la dieta del pesce, e in alcuni casi il dissanguamento, intervengono in modo più o meno casuale nella formazione delle solfurazioni; questi fattori possono essere ridotti con un processo di scottatura più o meno lungo prima del confezionamento, che abbatte il massimo grado possibile di tioproteine, che logicamente non raggiungerebbero l’interno della confezione.

Nella carne accade qualcosa di simile. A seconda del tipo di carne, delle diverse parti dell’animale utilizzate e del processo di scottatura o preparazione effettuato, gli attacchi di solfatazione saranno più o meno intensi.

Infine, negli ortaggi non è solo la varietà del prodotto a giocare un ruolo, ma fattori come la composizione del terreno o dell’acqua (maggiore o minore contenuto di solfati) influenzano un maggiore o minore contenuto di tioproteine e, come nei casi precedenti, un processo di scottatura controllato può ridurre notevolmente la comparsa di problemi di solfatazione.

6. IL PROCESSO

Un fattore importante per la formazione di macchie di solfurazione negli imballaggi è il processo a cui sono sottoposti il prodotto e l’imballaggio finito.

In primo luogo, le tioproteine, come detto all’inizio, vengono scisse dal calore, dando origine a derivati gassosi dello zolfo. Molti prodotti sono già scottati o precotti prima del confezionamento. In questo processo, una parte delle tioproteine viene eliminata; se questo processo è più completo, finché la consistenza del prodotto non si deteriora, la decomposizione delle tioproteine è maggiore e quindi la solfatazione nell’imballaggio sarà minore.

Anche il processo di sterilizzazione del contenitore, insieme al suo successivo raffreddamento, ha un’influenza decisiva sulla comparsa di macchie di solfurazione. Pertanto, i processi di sterilizzazione con tempi lunghi e basse temperature sono più solforanti dei processi di sterilizzazione brevi e ad alte temperature. Inoltre, nei processi di raffreddamento, lunghi tempi di raffreddamento portano a processi di solforazione molto più intensi.

Infine, poiché i derivati dello zolfo derivanti dalla decomposizione delle tioproteine sono composti gassosi, le solfurazioni avverranno preferibilmente nello spazio di testa, a meno che il prodotto non sia altamente viscoso, il che ostacola la circolazione del prodotto e dei gas all’interno del contenitore.

7. POSSIBILI SOLUZIONI

Alla luce di tutti questi fattori, è facile comprendere le difficoltà che si possono incontrare per evitare l’insorgere di problemi di solfatazione all’interno dei contenitori.

I contenitori migliori possono essere quelli realizzati in materiali poco suscettibili alla solfatazione, come il TFS, ma è necessario tenere conto di quanto detto a proposito di questo materiale, considerando l’utilizzo di vernici altamente flessibili e non pigmentate, per evitare rotture nella sagomatura dei contenitori e dei coperchi, che potrebbero causare la comparsa di solfurazioni nere di ferro.

Ma questo non è sempre possibile, perché i mercati a volte non sono abituati a questo tipo di materiale, e anche il fattore marketing è importante per decidere il tipo di imballaggio e di vernice da utilizzare, quindi se l’imballaggio deve essere in banda stagnata, l’opzione più pratica è quella di utilizzare vernici pigmentate opache, che mascherano completamente i segni della solfatazione. Le vernici “alluminio”, grigie e bianche sono quindi le più adatte a questo tipo di problema, tenendo presente che le applicazioni devono essere adeguate al tipo di contenitore e alla conformazione meccanica, e che la manipolazione di contenitori e coperchi con queste vernici è estremamente delicata, in quanto possono essere facilmente graffiati, a causa del trascinamento delle particelle solide che li compongono.

I rivestimenti epossifenolici o organosolici a base di oro sono permeabili in misura maggiore o minore ai composti gassosi dello zolfo e i problemi di solfurazione possono verificarsi in misura maggiore o minore, a seconda dei vari fattori sopra menzionati.

Infine, l’uso di vernici “attive” a base di ossido di zinco o carbonato di zinco, come abbiamo già detto, sono efficaci fino a un certo punto, in quanto rimangono attive finché rimane un composto di zinco per neutralizzare le solfurazioni, ma una volta consumato tutto lo zinco, il prodotto non è più efficace. Inoltre, non accettano in nessun caso la presenza di sostanze acide, poiché il sale di zinco viene attaccato, decomponendo immediatamente la vernice.