Tipos de punzones usados en matricería en la industria metalgráfica, su diseño y reparación.

INTRODUCCIÓN TIPOS DE PUNZONES

En todos los troqueles – o matrices – empleados en la industria metalgráfica, existe uno o varios tipos de punzones entre sus componentes. Dentro de un troquel, el punzón está sujeto en la placa porta punzón y su función es la de combinarse con la cuchilla – o cortante – y formar tapas – u otro elemento – a partir de una tira de hojalata, que se alimenta transversalmente a la prensa sobre la que está montado.

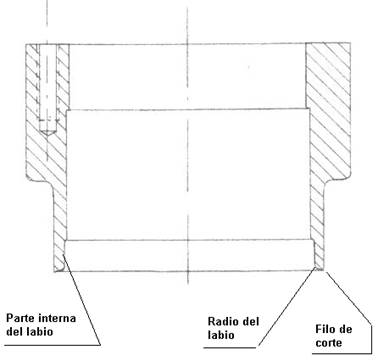

Los distintos tipos de punzones son una de las partes más importantes del troquel, ya que es esta pieza la que realiza el trabajo más significativo. Los punzones ejecutan diversas tareas. Las principales las efectúa su labio – ver figura nº 1 – y estas son:

– Realizar el corte del material por medio del impacto de su “filo de corte” contra el borde la cuchilla.

– Mantener firmemente sujeto el material cortado contra la superficie superior del anillo planchador, mientras se realiza la formación de la pieza. Ello lo efectúa con la base de su “labio inferior”.

– Por medio del “radio de su labio”, facilitar el flujo de la parte externa del material hacia el interior, para la formación del perfil adecuado de la tapa o envase embutido que produce.

– Determinar el diámetro exterior de la tapa – o envase -, que queda controlado por el diámetro de la “parte interna del labio” del punzón.

– Prácticamente todos los elementos que componen la parte superior del troquel están montados dentro del punzón o alrededor del él.

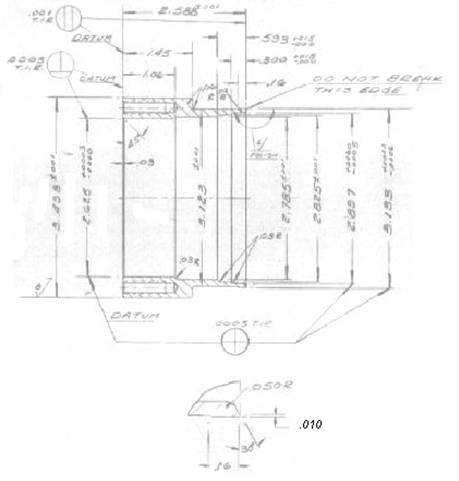

Figura nº 1: Sección de la forma típica de un punzón y designación de las partes de su labio

La figura nº 1 reproduce la silueta clásica de un punzón de corte para tapas/fondos. La parte fundamental del mismo es la zona inferior o labio, y sobre ella aparecen señalados los puntos críticos, de contacto entre el mismo y la hojalata o material utilizado para la fabricación del producto a obtener.

A lo largo de este trabajo trataremos en detalle la importancia de los punzones, su diseño y su mantenimiento. De hecho, sus características varían en función del uso a que se destine el troquel.

TIPOS DE PUNZONES

Una primera clasificación de los tipos de punzones empleados en esta industria, puede hacerse en función de la utilización de los mismos. Así se puede hablar de:

– A: Punzones para tapas/fondos. Empleados en la fabricación de estos elementos, se caracterizan por tener un labio delgado, como consecuencia de la poca diferencia que hay entre el diámetro de corte y el exterior de la tapa. Suelen estar hechos de una sola pieza.

– B: Punzones para capsulas y envases embutidos. Es decir los empleados para tapas para frascos de vidrio, envases embutidos de baja altura o primera operación de envases tipo DRD o DWI. La altura de la falda de la pieza obtenida permite que el labio del punzón tenga una pared gruesa. Normalmente se construyen en varias piezas, montadas concéntricamente unas en otras.

También podrían clasificarse en función del tipo de útil sobre el que van montados, como por ejemplo:

– A: Punzones para troqueles dotados con columnas guía. Van montados sobre una placa porta punzones y tienen la forma del presentado en el figura nº 5.

– B: Punzones para troqueles sin columnas, o de montaje al aire. Suelen tener un mango o porta-punzón que permite su fijación a la prensa.y su configuración es como aparece en la figura nº 2

Otra clasificación es en relación con el grado de dureza que se le de. Así pueden ser:

– A: Punzones blandos. Se tratan térmicamente de manera que queden a una dureza de 40 – 42 HRc. Se utilizan formando pareja con cuchillas de acero de dureza 60 – 62 HRc, su mantenimiento es fácil y se usan principalmente para fabricados de forma no redonda y bajas producciones. Volveremos sobre ello más adelante.

– B: Punzones duros. Se construyen en acero indeformable para herramientas y se tratan a unos 60 HRc. Se usan con cuchillas de acero o mejor con inserto de carburo de tungsteno. Su empleo está generalizado para grandes producciones.

En este trabajo partiremos de una clasificación en función de su utilización.

TIPOS DE PUNZONES PARA TROQUELES

Ya hemos dicho que presentan un labio de poco espesor. Su área critica, que requiere una atención cuidada es este labio. Para estudiarlos con más detalles, lo haremos atendiendo a su dureza final.

1º.- PUNZONES BLANDOS O SEMI-TEMPLADOS

Son los que su empleo se remonta a los inicios de esta industria. Se construyen en acero al cromo-níquel, que puede suministrarse ya pretratado a la dureza definitiva de 40 – 42 HRc, lo cual permite su mecanización total usando las herramientas adecuadas, facilitando así su acabado final al no tener que someter posteriormente la pieza aun tratamiento térmico.

Forman pareja de trabajo con cuchillas de acero, más duras que los punzones – 60 a 62 HRc – construidas en acero indeformables para herramientas. El tiempo de trabajo entre reparaciones de estos tipos de punzones es más corto que sus cuchillas.

Su uso es muy útil para troqueles de tapas rectangulares, ovales o de forma no redonda. La gran ventaja es que facilita el mecanizado del perfil del filo de corte, que suele ser complejo, a base de curvas de radio compuesto y rectas, ya que su dureza permite un trabajo de retoque a mano en el banco por el mecánico ajustador, haciendo uso de plantillas de ajuste. También es utilizable estos tipos de punzones para útiles de poco uso, por su economía.

Su diseño, es del tipo indicado en la figura nº 2. Presenta un labio de trabajo con un ángulo de 12º para troqueles de forma rectangular y algo más – 15º o 16 º – para redondos, y un radio de aproximadamente 1 mm. Si se quiere economizar acero, se puede colocar el mango o porta-punzón postizo, de acero al carbono.

Figura n º 2: Troquel blando para tapas rectangulares 1/4 club

La principal debilidad de este tipo de punzones es la reducida vida de su filo de corte, ya que se desgasta con facilidad. Cada vez que esto ocurre hay que proceder a rehacerlo y esto conlleva una reducción de su altura. Al disminuir esta cota, también hay que ajustar las alturas de las piezas que están en su interior. Para ello, dentro del punzón, y debajo del centro del mismo, se coloca una calza que se reduce de altura cada vez que se precise reconstruir el extremo del labio. Otra opción para punzones redondos, es dejar inicialmente una pared gruesa en su base, la que sirve de apoyo al pieza centro del mismo, de manera que pueda ser rebajada cuando se requiera.

Por las características anteriormente señaladas, el empleo de estos punzones debe limitarse a cuando se trabaja con materiales – hojalata o TFS – de temper bajo, pues así el tiempo de utilización, sin necesidad de mantenimiento, será mayor.

Reparación del punzón semi templados (40 – 43 Rockwell C)

Cuando se requiere la reparación de estos punzones debe procederse de la siguiente manera:

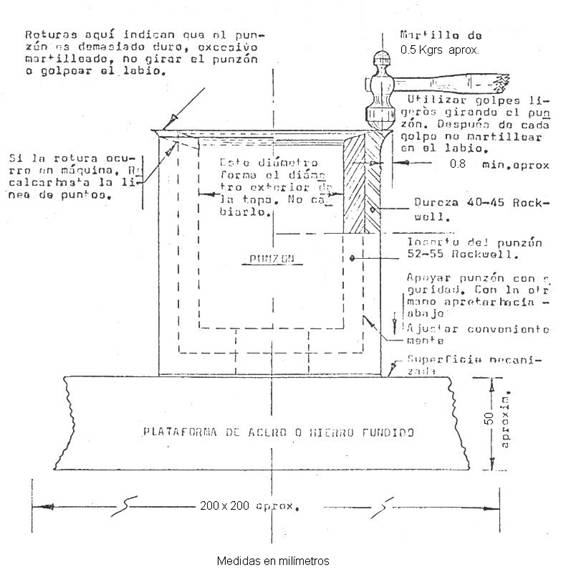

- A) Maquinar la boca del punzón a un ángulo de 30º y obtener con esta inclinación una superficie plana de 1.5 mm. antes de recalcar.

- B) Recalcar la sección de boca del punzón suficientemente, de tal manera que el exterior del punzón pueda ser rectificado a la dimensión correcta en una altura al menos de 2.5 mm., y que el diámetro interior del punzón pueda ser rectificado a la dimensión adecuada si fuere necesario. El objeto de este recalcado es conseguir recrecer el diámetro de corte, para posteriormente ser debidamente ajustado al diámetro de la matriz. Partiendo de la base que este recalcado se hace sobre acero frío, sino se ponen los debidos cuidados, pueden presentarse fracturas en el labio del punzón. Es preferible realizar el recalcado en dos o tres series de pequeños golpes, antes que ejecutar la serie definitiva de golpes de mayor intensidad. Es importante estar girando lentamente el punzón mientras se golpea, para que los golpes del martillo no produzcan huellas en el mismo sitio, así conseguiremos la obtención de un nuevo labio del punzón en dos tres vueltas o pasadas.

En el caso de presentarse pequeñas fracturas en el labio del punzón al realizar esta tarea, hay que maquinar esta zona hasta hacer desaparecer la fractura, y a continuación nuevamente proceder a la repetición del recalcado. Es muy importante que la superficie de golpeo del martillo esté lo más lisa posible. El martillo a emplear debe de ser de entre 0.5 a 1 Kgr.

- C) Comprobar si la superficie de asiento del punzón está plana y libre de rebabas, y corregir si fuese necesario las condiciones defectuosas. Un método que se sugiere para rectificar la superficie posterior del punzón es el de colocar, después de la operación de recalcado, primero el punzón con esta superficie posterior sobre la rectificadora plana para rectificar la superficie recalcada, y luego invertir el punzón y rectificar la superficie posterior. Al montar el punzón para estas operaciones de rectificado debe tenerse cuidado de que la superficie cilíndrica de la zona de montaje o encastre permanezca a escuadra con la superficie posterior del punzón.

- D) Montar el punzón en la rectificadora cilíndrica, centrando a partir del asiento del centro de punzón y revisar si los diámetros exterior e interior del mismo están concéntricos y comprobar su dimensión, rectificando los mismos, si se requiere, a las medias especificadas.

- E) Es necesario ajustar alturas, bien rebajando la de la calza interior donde asienta el centro del punzón, o si no es de este diseño profundizar directamente sobre el punzón el asiento del centro. Volver a revisar el montaje del punzón con el indicador para asegurarse que no se ha movido, y terminar el rectificado del asiento. La profundización del asiento de la calza o del centro del punzón puede ser necesaria para corregir un defecto de la superficie, o para restablecer la altura entre este asiento y la cara del punzón. En relación con esto, debe revisarse la longitud de todos los tornillos de montaje para evitar la posibilidad de que ellos queden largos en sus agujeros roscados.

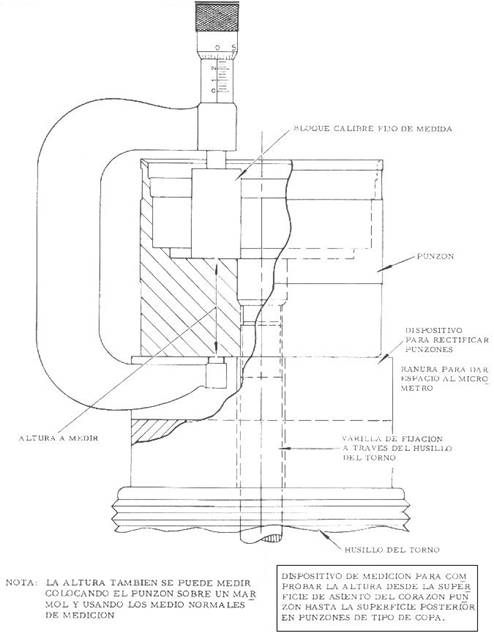

- F) Es importante, en caso de punzones de matrices dobles, que los asientos de los centros de punzón o calzas, estén al mismo nivel de altura al montar dichos punzones, a fín de obtener fondos correctos en ambas matrices. La altura desde la cara posterior de los punzones hasta los asientos de los centros deben estar, por tanto, dentro de las tolerancias especificadas. Una indicación de un método de comprobación puede verse en la figura nº 3

Figura nº 3: Comprobación de alturas en un punzón

Buena parte de las indicaciones aquí expresadas son también validas cuando los punzones son destinados para capsulas o envases embutidos. Volveremos sobre ello.

2º.- PUNZONES DUROS

Son el tipo de punzones de uso más generalizado. Su utilización es conveniente siempre que se trate de formato de tapas de gran producción. Se construyen en acero indeformable para herramientas y su dureza es del orden de 60 HRc. Las cuchillas empleadas con ellos pueden ser de acero, de dureza ligeramente superior, – 62 HRc – o mejor del tipo que incorpora un inserto de carburo en la zona de corte.

Su diseño es del tipo indicado en la figura nº 5. Las medidas acotadas sobre el mismo están expresadas en pulgadas. Las diferencias fundamentales con un punzón blando, además de su dureza, son:

– La inclinación del labio de corte, que aumenta hasta unos 30º

– El radio de esta labio que también suele hacerse algo mayor, del orden de 1.25 mm

– En aplanado del borde de corte, que se reduce a unos 0.25 mm

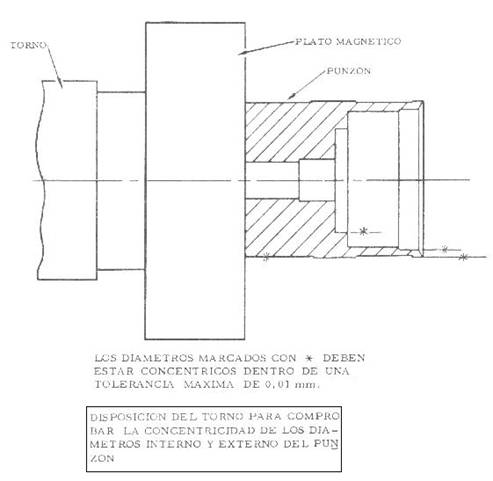

Figura nº 4: Comprobación de concentricidad de diámetros en un punzón

En este dibujo el punzón que se presenta está desprovisto de mango.

G) Después de la zona de 2.5 mm de ajuste entre punzón y cuchilla, el diámetro del punzón debe ser rebajado en 0.15 mm en una longitud aproximada de 15 mm, desde la cara frontal del punzón. Esto se hace para limitar el roce del filo de corte de la cuchilla y del pisa bandas sobre las paredes del punzón. En cuanto a este ultimo, el mismo efecto se produce rebajando internamente el labio del pisa-bandas y rellenándolo con un cordón de soldadura de latón que es un material blando. En el caso de troqueles para tapas de forma no redonda esta última solución es más fácil de realizar.

H) Cuando se rectifica el ángulo de la boca del punzón, es aconsejable dejar una pequeña zona plana y horizontal, de unas décimas de milímetro en el borde del filo de corte para reforzar el mismo y no se melle con facilidad. Como ya hemos indicado este ángulo es de unos 12º para punzones rectangulares y algo más para redondos. En todo caso ha de ser exactamente el mismo para el anillo planchador, para asegurar un adecuado planchado del material durante la operación de troquelado.

Hay que tener un especial cuidado a la hora de rehacer los grados en un punzón rectangular en la zona de las cuatro esquinas, pues si no llevamos precaución podemos eliminar demasiado material en esta zona, y cuando se forma el ala de la tapa no la dejará con su inclinación adecuada, apareciendo el borde levantado de la misma.

El último paso importante de ajuste del punzón ha de ser la formación del radio. El mismo puede hacerse a mano y con piedras especiales en su grano y debidamente lubricadas. El radio ha de estar perfectamente pulido y su valor comprendido entre 0.75 mm a 1.25 mm.

I) Cuando la rectificación o reparación se ha completado, debe comprobarse la concentricidad de los diámetros del punzón antes de retirarlo del la maquina herramienta. Ver figura nº 4

Figura nº 5: Típico punzón duro para fondos

Otras variaciones suelen ser:

– Eliminación del mango o porta punzón.

– Ser una pieza sin fondo, para facilitar su rectificado y montaje.

Estas últimas diferencias vienen impuestas por el diseño del troquel en su conjunto, ya que siempre los punzones duros se emplean sobre útiles con columnas guía y además son al menos de doble punzón.

Reparación de punzones templados (61 – 62 Rockwell C)

Cuando se usen punzones duros, el procedimiento de ajuste en menos complicado que para los punzones semi duros. Deberán darse los pasos siguientes:

Medir el desgaste del diámetro interior del punzón. Si se encuentra que está gastado hasta 0.04 mm en exceso sobre el límite máximo de fabricación, es decir si la cara interna del labio del “punzón” – la que conforma el rizo del ala de la tapa- presenta un desgaste –aumento de diámetro – superior a 0.04 mm, hay que reconstruir el labio – sí lo permite – o rechazar la pieza. También hay que comprobar el filo de corte si mantiene su arista viva o requiere su rectificado.

La rectificación de la boca del punzón, para formar un nuevo borde cortante, se hará en una rectificadora cilíndrica, debiendo removerse el material necesario como para obtener un nuevo borde limpio y afilado. Los punzones de las matrices dobles deben ser rectificados a la misma longitud. Para restablecer la altura original de sus caras a partir de su asiento en la placa porta-punzón, es recomendable el empleo de suplementos de un espesor mínimo de 0.40 mm. Se procurará mantener al mínimo el número de suplementos

Antes de sacar el punzón de la rectificadora, se deberá rectificar el radio del labio, llevándolo a la especificación justa, – un buen valor puede ser 1.25 mm – unirlo con las superficies adyacentes y pulirlo a fondo. No es recomendable el arreglo a mano del radio, pues este método producirá un radio irregular y excéntrico, que puede crear problemas en la producción. Los punzones duros para fondos tienen tendencia a desgastar su diámetro después de fabricar aproximadamente 10 millones de unidades por punzón.

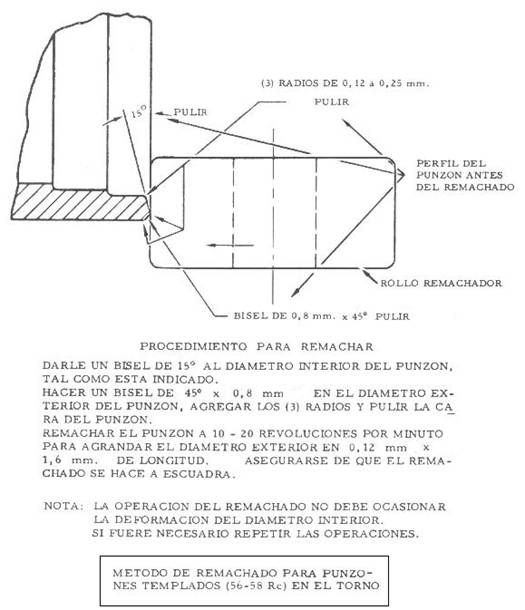

Aunque no es muy frecuente se puede recalcar o remachar el labio de la boca de un punzón duro. Con este método se aporta bastante material como para aumentar el diámetro exterior del punzón permitiendo después ser rectificado a la medida del diámetro original. En el dibujo nº 6 se detalla este método, que difiere con el usado para punzones semi templados comentado más arriba.

Figura nº 6: Recalcado de un punzón templado

El diámetro interior del punzón no es afectado por este aumento de material durante el remachado. Una vez terminado el rectificado, se deberá comprobar la concentricidad del punzón antes de retirarlo de la maquina herramienta, según lo explicado antes en la figura nº 4

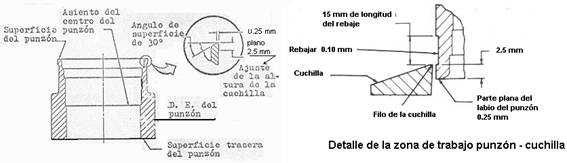

Se recalque o no, siempre se ha de cumplir que en el punzón, las superficies trasera del mismo y su filo de corte han de estar perfectamente planas y paralelas entre si. Error máximo admisible 0.05 mm. El labio del punzón normalmente tiene una inclinación de 30º y debe coincidir exactamente con la del anillo planchador. Para ello se deben rectificar conjuntamente, utilizando el mismo ajuste de la rectificadora. El filo de corte debe presentar una pequeña superficie plana y horizontal de 0.25 mm. aproximadamente de anchura. El valor del diámetro de corte se ha de mantener al menos en un tramo de 2.5 mm, a continuación se suele rebajar para reducir el contacto con el filo de la cuchilla. (Ver figura nº 7)

Figura nº 7: Detalles del filo de corte de un punzón duro y su solapamiento con la cuchilla

PUNZONES PARA TROQUELES DE ENVASES EMBUTIDOS Y CAPSULAS

Como ya hemos indicado, se caracterizan por tener una gruesa pared de labio. Ello es posible porque la diferencia entre el diámetro del filo de corte y el del lateral de la pieza que conforma es importante, tanto más cuanto más sea la altura de dicho lateral. Por tanto son muy robustos y generalmente están formados por más de una pieza. Como en el caso de punzones para tapas, los estudiaremos en función de su dureza

1º.-PUNZONES BLANDOS O SEMI-TEMPLADOS

Se podrían repetir casi las mismas consideraciones que las realizadas más arriba para punzones destinados a tapas, es valido lo ya dicho sobre el acero a emplear, su dureza, diseño, características de las cuchillas a usar, etc.

Si merece la pena destacarse que estos punzones suelen hacerse en dos piezas. Una exterior, que es donde va situado el filo de corte, que cumple las propiedades comentadas de dureza, etc, y otra interior en forma de camisa interna Esta segunda pieza, que tiene por misión planchar y conformar la pared de la capsula o envase contra el centro de la matriz, se construye de acero indeformable para herramientas, tratado a una dureza superior al cuerpo exterior – del orden de 55 HRc -. La misma, perfectamente pulida en toda la zona de contacto con la hojalata, tiene una mayor vida, ya que presenta menor desgaste y no hay que someterla tantas veces como la exterior a la operación de reparación de su diámetro interior, aunque si de su altura y radio. En la figura nº 8 se presenta un punzón para capsulas de este tipo.

Reparación de punzones semi templados para capsulas o envases embutidos:

Cuando se trata de punzones para este uso, se debe proceder como sigue:

En primer lugar realizar el recalcado como se ha indicado más arriba, es decir con el mismo procedimiento que para un punzón de tapas/fondos Ver dibujo nº 8

Figura nº 8: Recalcado de un punzón para capsulas

Una vez realizado el recalcado, el segundo paso es efectuar el rectificado del labio del punzón con sus grados correspondientes y ajustar el diámetro exterior del mismo a la matriz de corte. Un ángulo adecuado del labio del punzón es de 10 º

Como criterio de ajuste, se debe necesitar una ligera presión sobre la matriz para que entre dentro del punzón. Es absolutamente necesario un perfecto pulido de la superficie rectificada.

El tercer paso es la formación del radio de trabajo del labio. Usualmente el radio es hecho a mano usando una piedra de mano con el grano adecuado y debidamente lubricada. Radios entre 0.75 y 1.25 mm dan buenos resultados. La variación del valor de este radio puede usarse a veces para incrementar o reducir la altura de la pared de la capsula o envase.

En procedimiento usual para realizar el radio es comprobar la concha muestra, que fue devuelta por el departamento de Producción junto al troquel, cuando el mismo fue sacado de servicio. Si la longitud de la falda de la capsula (altura de la capsula) es buena en esta muestra, se mantendrá el mismo radio en los punzones reparados. Para estos fabricados, la realización de radios pequeños debe hacerse de manera muy cuidadosa, pues un radio demasiado pequeño puede producir fracturas parciales en la hojalata, o también provocar excesivo “earning” (orejeado) en el borde de la falda.

Es muy importante terminar los radios en la forma adecuada y con un pulido finísimo, con lija especial, a ser posible ya usada y lubricada, y sobre todo utilizando un sistema que no produzca desgaste en el interior del punzón.

2º.- PUNZONES DUROS

También son el tipo de punzones más usados sobre todo para envases embutidos. Como los de tapas, se construyen en acero indeformable para herramientas y su dureza es del orden de 60 HRc

Su diseño puede ser hecho de una sola pieza, o en tres. Esta última opción es la más aconsejable. La figura nº 9 presenta una sección de esta opción. En este caso está formado por:

– A: El cuerpo principal del punzón, que incorpora el filo de corte

– B: Un complemento formador o inserto interior, que plancha el material y define el diámetro exterior del envase. En esta pieza es muy importante el radio de su labio, por donde desliza el material.

– C: Una calza que permite enrasar perfectamente las caras de las dos piezas anteriores y que conforman la parte inferior del punzón.

Figura nº 9: Punzón de corte en tres piezas

Las partes A y B van tratadas – duras – y la calza no. Una vez ajustadas van unidas solidariamente mediante tornillos.

Reparación de punzones templados (61 – 62 Rockwell C)

Cuando el filo de corte se ha desgastado, se puede proceder como sigue:

– A: Desmontar el punzón y desatornillar sus piezas.

– B: Rectificar la superficie de corte de su cuerpo principal, rehaciendo el filo del la misa.

– C: Si el complemento formador mantiene su radio y cara interna dentro de especificaciones, no realizar ninguna acción en él.

– D: Rebajar la altura de la calza el mismo valor que lo eliminado en la operación de rectificado del punzón.

– E: Si es necesario rehacer el radio del complemento formador, habrá que tener en cuenta su altura final para determinar la de la calza.

– F: Una vez montadas de nuevo las tres piezas, hay que comprobar su perfecto alineamiento, de forma que la superficie de corte esté exactamente arrasada. Si no es así se precisará una última pasada final.

No entramos en detalles de cómo realizar estas operaciones en el taller de mantenimiento, pues son análogas a las indicadas anteriormente.

ANEXO

RECALCADO SOBRE PRENSA

Los punzones semi tratados, tanto para tapas/fondos como para capsulas/envases embutidos, pueden ser recalcados o remachados directamente sobre la prensa. Este procedimiento es más impreciso que el realizado en el taller de mantenimiento y que ya se ha explicado más arriba, pero es valido para pequeñas reparaciones, y así se evita el frecuente desmontaje del troquel y su envío al taller. Por tanto puede ser usado varias veces antes de recurrir a su desmontaje.

Este método de recalcado varia en cada planta y depende un tanto de las experiencia de los mecánicos de producción. Algunos usan lo que corrientemente se conoce como “lenteja” – una especie de martillo aplanado que facilita su introducción entre punzón y matriz – , otros usan una barra de acero, un martillo o cierto dispositivo especial que se aloja en la cuchilla.

Se trata de aumentar ligeramente el diámetro exterior del filo de corte del punzón, usando cualquiera de estos procedimientos. Pero se ha de procurar no efectuar un recalcado demasiado grande pues la vida del troquel quedaría reducida.

A continuación, al penetrar el punzón por primera vez en la cuchilla, la misma elimina la pequeña cantidad de metal sobrante del filo del punzón y así se rehace el mismo. El punzón debe ser recalcado exactamente lo suficiente de manera que se obtenga una superficie rebabada cuando el punzón entre en la cuchilla de corte, ya que una excesiva rebaba tiene la tendencia de dañar el filo de la cuchilla y acortar la vida del troquel.

Los punzones deben ser remachados justamente lo suficiente de manera que se devuelvan al diámetro de corte sin perder apenas material. Esto puede hacerse recalcando por etapas y cortando una plantilla – por ejemplo de papel – entre cada etapa para determinar si se necesita ajuste adicional, a fin de obtener una plantilla perfecta.

Si se sigue esta practica, los costos de reparación de los troqueles se reducirán considerablemente.

TENGO UNA DUDA SI QUIERO OBTENER UNA RUEDA DE NYLAMID CON DIAMETRO DE UNA PULGADA Y ESPESOR DE 1/4 DE PULGADA DE QUE DIAMETRO DEBE SER MI PUNZON Y QUE DIAMETRO LA CAVIDAD DE LA MATRIZ

El punzon debe de tener un diametro de 0.977»

y la Matriz debe de llevar el diametro que requieres de 1»

Buen dia,

Requiero servicio de afilado de punzones de acero para un equipo AMADA.

En donde se ubican uds?

Buenos