Tipos de punções utilizados no trabalho de metais na indústria metalúrgica, seu desenho e reparação.

TIPOS DE PUNÇÕES DE INTRODUÇÃO

Em todos os moldes utilizados na indústria metalográfica, há um ou mais tipos de punções entre os seus componentes. Dentro de um molde, o punção é fixado na placa porta-punção e sua função é combinar com a lâmina – ou cortador – e formar tampas – ou outro elemento – a partir de uma tira de folha-de-flandres, que é alimentada transversalmente à prensa na qual está montada.

Os diferentes tipos de punções são uma das partes mais importantes do molde, pois é esta parte que realiza o trabalho mais significativo. Os socos executam várias tarefas. As principais são realizadas pelo seu lábio – ver figura nº 1 – e estas são:

– Corte do material pelo impacto do seu “fio de corte” contra o fio da lâmina.

– Segure o material cortado firmemente contra a superfície superior do anel de engomar enquanto forma a peça de trabalho. Ele faz isto com a base do seu “lábio inferior”.

– Por meio do “raio do lábio”, facilitar o fluxo da parte externa do material para o interior, para a formação do perfil adequado da tampa ou recipiente de fundo que produz.

– Determine o diâmetro externo da tampa – ou recipiente – que é controlado pelo diâmetro do “lábio interno” do punção.

– Praticamente todos os elementos que compõem a parte superior do molde são montados no punção ou em torno dele.

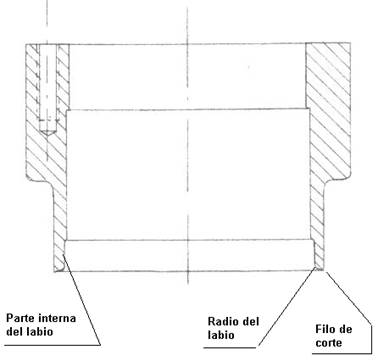

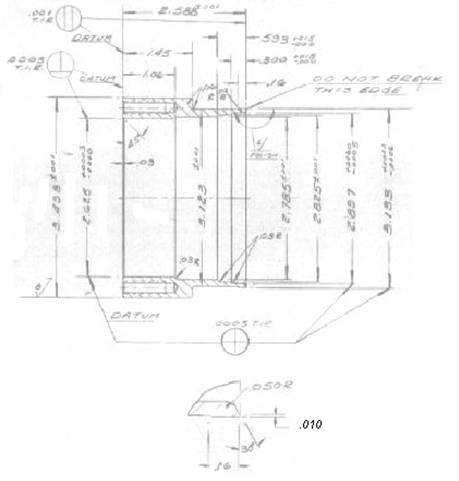

Figura 1: Secção da forma típica de um murro e designação das partes do seu lábio.

A figura nº 1 mostra a silhueta clássica de um punção de corte para tampas/bottoms. A sua parte fundamental é a zona inferior ou lábio, e sobre ele são marcados os pontos críticos de contacto entre ele e a folha-de-flandres ou material utilizado para a fabricação do produto a ser obtido.

Ao longo deste trabalho discutiremos em detalhe a importância dos socos, seu design e manutenção. De facto, as suas características variam em função do uso a que se destina o coto.

TIPOS DE GOLPES

Uma primeira classificação dos tipos de punções utilizados nesta indústria pode ser feita de acordo com o seu uso. Então podes falar sobre isso:

– R: Punções para tampas/bottoms. Utilizados na fabricação destes elementos, caracterizam-se por terem um lábio fino, como resultado da pequena diferença entre o diâmetro de corte e o exterior da tampa. Normalmente são feitos inteiros.

– B: Punções para cápsulas e recipientes de fundo. Ou seja, aqueles utilizados para tampas de frascos de vidro, recipientes de baixa altura de estiragem profunda ou primeira operação de recipientes do tipo DRD ou DWI. A altura da saia da peça obtida permite que o lábio de punção tenha uma parede espessa. São normalmente construídos em várias peças, concentricamente montadas umas sobre as outras.

Também podem ser classificados de acordo com o tipo de ferramenta em que são montados, por exemplo:

– R: Perfis de matriz equipados com colunas guia. São montados sobre uma placa porta-punção e têm a forma da que aparece na figura nº 5.

– B: Punção para matrizes sem colunas, ou montagem a ar. Normalmente têm um punho ou porta-punção que permite a sua fixação à prensa, e a sua configuração é a apresentada na figura nº 2.

Outra classificação é em relação ao grau de dureza que é dada. Assim eles podem ser:

– R: Murros suaves. São tratados com calor até uma dureza de 40 – 42 HRc. São utilizados em pares com lâminas de aço de dureza 60 – 62 HRc, sua manutenção é fácil e são utilizados principalmente para produtos não redondos e de baixa produção. Voltaremos a isto mais tarde.

– B: Murros duros. São feitos de aço-ferramenta não deformável e são tratados com cerca de 60 HRc. São utilizados com lâminas de aço ou melhor com inserto de carboneto de tungstênio. A sua utilização é generalizada para grandes produções.

Neste trabalho vamos começar a partir de uma classificação de acordo com o seu uso.

TIPOS DE PUNÇÕES PARA MATRIZES

Nós já dissemos que eles têm um lábio fino. A sua área crítica, que requer atenção cuidadosa, é este lábio. Para estudá-los com mais detalhes, nós os estudaremos de acordo com sua dureza final.

1º.- SOCOS MACIOS OU SEMI-ENDURECIDOS

São aqueles cuja utilização remonta aos primórdios desta indústria. São fabricados em aço cromo-níquel, que podem ser fornecidos pré-tratados até a dureza final de 40 – 42 HRc, o que permite que sejam totalmente usinados com as ferramentas apropriadas, facilitando assim seu acabamento final, já que a peça não precisa ser tratada posteriormente com calor.

Formam um par de trabalho com lâminas de aço, mais duras que punções – 60 a 62 HRc – feitas de aço-ferramenta não deformável. O tempo de trabalho entre as reparações destes tipos de punções é menor do que as suas lâminas.

A sua utilização é muito útil para moldes de tampa rectangulares, ovais ou não redondos. A grande vantagem é que facilita a usinagem do perfil de corte, que normalmente é complexo, baseado em curvas de raio composto e reto, já que sua dureza permite um retoque manual na bancada pelo mecânico de ajuste, fazendo uso de gabaritos de ajuste. Estes tipos de punções também podem ser usados para ferramentas de pouco uso, devido à sua economia.

O seu design é do tipo mostrado na figura 2. Tem um lábio de trabalho com um ângulo de 12º para matrizes retangulares e ligeiramente mais – 15º ou 16º – para matrizes redondas, e um raio de aproximadamente 1 mm. Se você quiser economizar aço, você pode usar um cabo de aço carbono ou um porta-punção.

Figura nº 2: Matriz macia para tampas retangulares de 1/4

A principal fraqueza deste tipo de soco é a vida reduzida da sua ponta de corte, uma vez que se desgasta facilmente. Sempre que isto acontece, tem de ser refeito e isto leva a uma redução da altura. À medida que esta dimensão diminui, as alturas das peças dentro dela também devem ser ajustadas. Para isso, um calço é colocado dentro do soco, e sob o centro do soco, que é reduzido em altura cada vez que a extremidade do lábio precisa ser reconstruída. Outra opção para punções redondos, é deixar inicialmente uma parede grossa na sua base, que serve de suporte para a peça central do punção, para que esta possa ser baixada quando necessário.

Devido às características acima mencionadas, a utilização destes punções deve ser limitada ao trabalho com materiais de baixa temperatura – folha-de-flandres ou TFS – uma vez que o tempo de utilização, sem necessidade de manutenção, será mais longo.

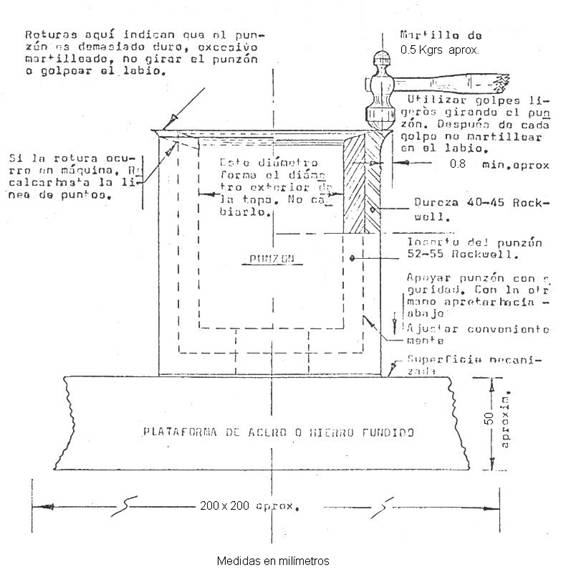

Reparação de socos semi-endurecidos (40 – 43 Rockwell C)

Quando a reparação destes socos for necessária, proceder da seguinte forma:

- A) Usinar a boca do punção a um ângulo de 30º e obter com esta inclinação uma superfície plana de 1,5 mm. antes de perturbar.

- B) Descer suficientemente a secção da boca do punção, para que o exterior do punção possa ser rectificado até à dimensão correcta a uma altura de pelo menos 2,5 mm, e o diâmetro interior do punção possa ser rectificado até à dimensão correcta, se necessário. O objectivo desta perturbação é aumentar o diâmetro de corte, para depois ser ajustado ao diâmetro do coto. Como este transtorno é feito em aço frio, se não forem tomados os devidos cuidados, podem ocorrer fraturas no lábio do punção. É preferível realizar a tensão em duas ou três séries de pequenos traçados, antes de executar a série definitiva de traçados de maior intensidade. É importante girar o punção lentamente enquanto se bate, para que os golpes do martelo não produzam traços no mesmo lugar, obtendo assim um novo lábio do punção em duas ou três voltas ou passes.

No caso de pequenas fraturas no lábio do soco ao realizar esta tarefa, esta área deve ser usinada até que a fratura desapareça, e então proceder novamente para a repetição do transtorno. É muito importante que a superfície de golpe do martelo seja o mais lisa possível. O martelo a ser usado deve estar entre 0,5 a 1 Kgr.

- C) Verificar se a superfície de assento do punção é plana e livre de rebarbas, e corrigir as condições defeituosas, se necessário. Um método sugerido para lixar a superfície traseira do punção é colocar, em primeiro lugar, após a operação de desbaste, o punção com esta superfície traseira na lixadeira plana para lixar a superfície desbastada, e depois inverter o punção e lixar a superfície traseira. Ao montar o punção para estas operações de retificação deve-se ter o cuidado de que a superfície cilíndrica da área de montagem ou retificação permaneça quadrada à superfície traseira do punção.

- D) Montar o punção na retificadora cilíndrica, centralizando a partir do assento central do punção e verificar se os diâmetros externo e interno do punção são concêntricos e verificar a sua dimensão, retificando-os, se necessário, para as médias especificadas.

- E) É necessário ajustar as alturas, seja baixando o calço interior onde se senta o centro do punção, ou se não for deste desenho, aprofundar o assento central diretamente sobre o punção. Verifique novamente o conjunto do punção com o indicador para se certificar de que não se moveu, e termine de retificar o assento. Pode ser necessário aprofundar o assento do calço ou o centro do punção para corrigir um defeito superficial, ou para restabelecer a altura entre este assento e a face do punção. Neste contexto, o comprimento de todos os parafusos de montagem deve ser verificado para evitar a possibilidade de serem longos nos seus furos roscados.

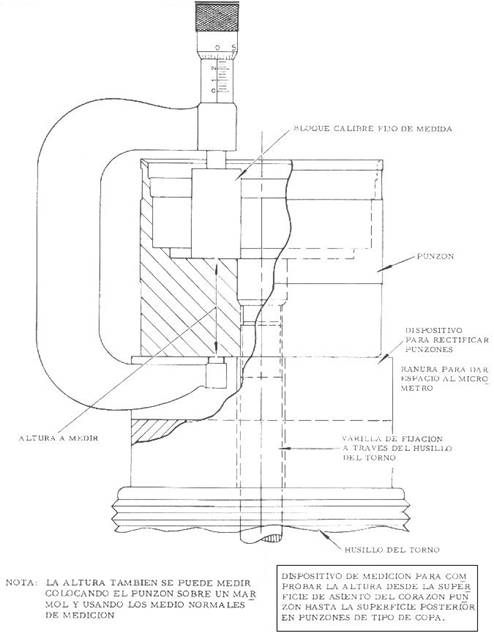

- F) É importante, no caso de punções duplos, que os assentos dos centros de punção ou calços estejam no mesmo nível de altura ao montar os punções, a fim de obter fundos correctos em ambos os moldes. A altura desde a face traseira dos socos até aos assentos centrais deve, portanto, estar dentro das tolerâncias especificadas. Uma indicação de um método de teste pode ser vista na Figura 3.

Figura nº 3: Verificação das alturas de um soco

A maioria das indicações aqui dadas também são válidas quando os punções são destinados a cápsulas ou recipientes de fundo. Voltaremos a ela.

2º.- SOCOS DUROS

Eles são o tipo de socos mais usado. A sua utilização é sempre conveniente no caso de formatos de grandes tampas de produção. São feitos de aço ferramenta não deformável e a sua dureza é da ordem de 60 HRc. As lâminas utilizadas com elas podem ser de aço, de dureza ligeiramente superior – 62 HRc – ou melhor do tipo que incorpora uma pastilha de metal duro na zona de corte.

Oseu design é do tipo mostrado na figura nº 5. As medidas nele estão em polegadas. As diferenças fundamentais com um murro suave, além da dureza, são:

– A inclinação do lábio de corte, que aumenta até cerca de 30°.

– O raio deste lábio também tende a ser um pouco maior, na ordem de 1,25 mm.

– No achatamento do fio de corte, que é reduzido para cerca de 0,25 mm

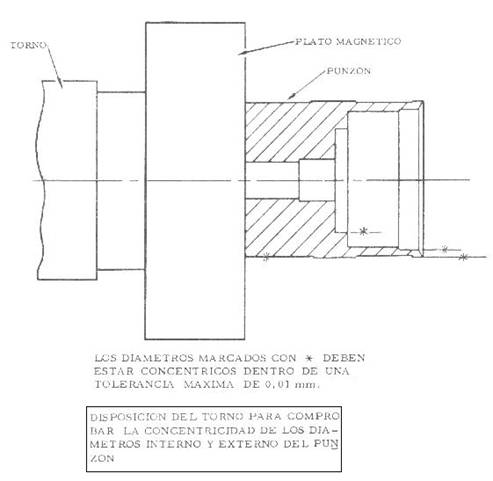

Figura nº 4: Verificação da concentricidade dos diâmetros em um soco

Neste desenho, o soco mostrado é sem cabo.

G) Após a zona de ajuste de 2,5 mm entre punção e lâmina, o diâmetro do punção deve ser reduzido em 0,15 mm em um comprimento aproximado de 15 mm, a partir da face frontal do punção. Isto é feito para limitar o atrito do fio de corte da faca e do stripper nas paredes do punção. Quanto a este último, o mesmo efeito é produzido baixando internamente o lábio do grampo da correia e enchendo-o com uma conta de solda de latão, que é um material macio. No caso de moldes para tampas não redondas, esta última solução é mais fácil de realizar.

H) Ao retificar o ângulo da boca do punção, é aconselhável deixar uma pequena área plana e horizontal de alguns décimos de milímetro na borda da aresta de corte para reforçá-la de modo que não se corte facilmente. Como já indicamos, este ângulo é de cerca de 12º para punções rectangulares e um pouco mais para punções redondos. Em qualquer caso, tem de ser exactamente o mesmo para o anel de engomar, para garantir uma engomagem adequada do material durante a operação de corte da ferramenta.

Deve-se ter especial cuidado ao refazer os graus em um punção retangular na área dos quatro cantos, pois se não tivermos cuidado podemos remover muito material nesta área, e quando a flange da tampa for formada não a deixará com sua inclinação adequada, aparecendo a borda elevada da mesma.

O último passo importante do ajuste do punção é a formação do raio. Pode ser feito à mão e com pedras especiais em seu grão e devidamente lubrificado. O raio deve estar perfeitamente polido e seu valor entre 0,75 mm a 1,25 mm.

I) Quando a rectificação ou reparação estiver concluída, a concentricidade dos diâmetros dos punções deve ser verificada antes de a retirar da máquina. Ver figura nº 4

Figura nº 5: Punção de fundo duro típico

Outras variações são normalmente:

– Remoção do cabo ou do suporte do punção.

– Para ser uma peça sem fundo, para facilitar a sua moagem e montagem.

Estas últimas diferenças são impostas pelo desenho do molde como um todo, já que os punções duros são sempre utilizados em ferramentas com colunas guia e também são, pelo menos, puncionados duas vezes.

Reparação de socos endurecidos (61 – 62 Rockwell C)

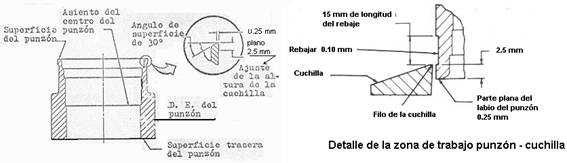

Ao usar golpes duros, o procedimento de ajuste é menos complicado do que para golpes semi-rígidos. As seguintes medidas devem ser tomadas:

Meça o desgaste no diâmetro interno do punção. Se se verificar um desgaste até 0,04 mm acima do limite máximo de fabricação, ou seja, se o lado interno do lábio do “punch” – aquele que forma a ondulação do flange da tampa – apresentar um desgaste – aumento do diâmetro – maior que 0,04 mm, o lábio deve ser reconstruído – se permitido – ou a peça deve ser rejeitada. A ponta de corte também deve ser verificada para ver se ainda está afiada ou se precisa de ser moída.

A moagem da boca do punção, para formar uma nova aresta de corte, será feita em uma retificadora cilíndrica, e o material necessário deve ser removido para obter uma nova aresta limpa e afiada. Os socos duplos têm de ser triturados com o mesmo comprimento. Para restaurar a altura original das suas faces a partir do seu assento na placa porta-punção, é aconselhável utilizar calços com uma espessura mínima de 0,40 mm. Devem ser feitos esforços para manter o número de suplementos a um nível mínimo.

Antes de retirar o punção da lixadeira, o raio do lábio deve ser retificado com a especificação correta – um bom valor seria de 1,25 mm – unido às superfícies adjacentes e completamente polido. Não é recomendado o uso de um raio de raio à mão, pois este método irá produzir um raio irregular e excêntrico, o que pode criar problemas na produção. Os punções de fundo duro têm tendência a desgastar-se em diâmetro após a fabricação de aproximadamente 10 milhões de unidades por punção.

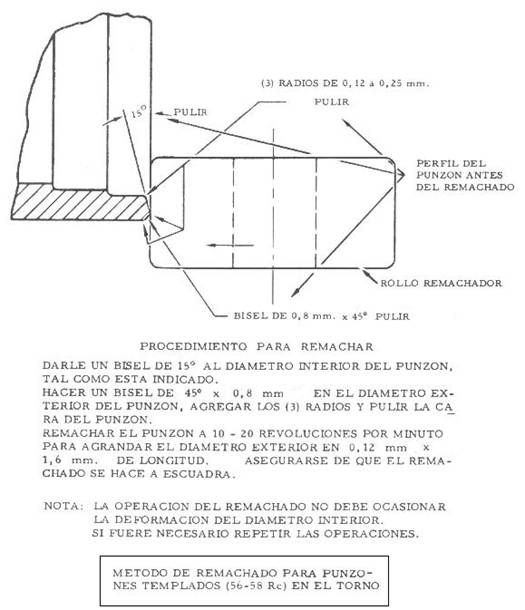

Apesar de não ser muito comum, o lábio da boca de um soco duro pode ser rebitado ou rebitado. Este método fornece material suficiente para aumentar o diâmetro externo do punção para permitir que ele seja retificado até o diâmetro original. Este método, que difere do utilizado para os murros semi-endurecidos acima mencionados, é detalhado no desenho nº 6.

Figura No. 6: Redução de um murro endurecido

O diâmetro interior do punção não é afectado por este aumento de material durante a rebitagem. Uma vez terminada a rectificação, é necessário verificar a concentricidade do punção antes de o retirar da máquina, como se explica na figura nº 4.

Quer seja enfatizado ou não, deve ser sempre observado que as superfícies traseiras do punção e do seu corte devem ser perfeitamente planas e paralelas umas às outras. Erro máximo admissível 0,05 mm. O lábio do ponche tem normalmente uma inclinação de 30º e deve coincidir exactamente com o do anel de engomar. Para isso, eles devem ser moídos juntos, usando o mesmo ajuste da trituradora. A aresta de corte deve ter uma superfície pequena, plana e horizontal com aproximadamente 0,25 mm de largura. O valor do diâmetro de corte deve ser mantido no mínimo em 2,5 mm, após o que normalmente é baixado para reduzir o contacto com o fio de corte da lâmina. (Ver figura nº 7)

Figura nº 7: Detalhes do fio de corte de um punção duro e sua sobreposição com a lâmina.

PUNÇÕES PARA EMBALAGENS DE REPUXO PROFUNDO E MATRIZES DE CÁPSULAS

Como já indicamos, eles são caracterizados por uma parede labial espessa. Isto é possível porque a diferença entre o diâmetro da aresta de corte e o diâmetro do lado da peça que forma é importante, tanto mais quando a altura do lado da peça é maior. São, portanto, muito robustos e consistem geralmente em mais do que uma peça. Como no caso dos socos para tampas, vamos estudá-las de acordo com a sua dureza.

1º.- PUNÇÕES SUAVES OU SEMI-ENDURECIDAS

Poderíamos repetir quase as mesmas considerações que as feitas acima para punções destinados a tampas, é válido o que já foi dito sobre o aço a utilizar, sua dureza, desenho, características das lâminas a utilizar, etc.

Vale a pena notar que estes socos são normalmente feitos em duas peças. Uma externa, que é onde se encontra a aresta de corte, que cumpre as propriedades de dureza, etc., e uma interna em forma de camisa interna. Esta segunda peça, que tem a missão de engomar e moldar a parede da cápsula ou recipiente contra o centro do molde, é feita de aço ferramenta não deformável, tratado a uma dureza superior à do corpo externo – da ordem de 55 HRc -. O mesmo, perfeitamente polido em toda a área de contacto com a folha-de-flandres, tem uma vida útil mais longa, uma vez que tem menos desgaste e não tem de ser sujeito tantas vezes como o exterior à operação de reparação do seu diâmetro interior, embora a sua altura e raio tenham de ser reparados. A figura nº 8 mostra um furo para cápsulas deste tipo.

Reparação de punções semi-endurecidos para cápsulas ou contentores de repuxo profundo:

Ao lidar com socos para este uso, proceda da seguinte forma:

Em primeiro lugar, realizar a perturbação conforme indicado acima, ou seja, com o mesmo procedimento que para um soco de tampa/bottom Ver desenho nº 8

Figura n.º 8: Subcotação da cápsula

Uma vez feito o transtorno, o segundo passo é moer o lábio do punção com suas classes correspondentes e ajustar o diâmetro externo do punção ao molde de corte. Um ângulo adequado do lábio de punção é de 10º.

Como critério de encaixe, deve ser necessária uma ligeira pressão sobre o molde para caber dentro do punção. Um polimento perfeito da superfície do solo é absolutamente necessário.

O terceiro passo é a formação do raio de trabalho do lábio. Normalmente o raio é feito à mão usando uma pedra de mão com a granalha adequada e devidamente lubrificada. Os raios entre 0,75 e 1,25 mm dão bons resultados. A variação do valor deste raio pode por vezes ser utilizada para aumentar ou diminuir a altura da cápsula ou da parede do recipiente.

O procedimento habitual para fazer o raio é verificar a casca da amostra, que foi devolvida pelo departamento de Produção juntamente com o molde, quando este foi retirado de serviço. Se o comprimento da saia da tampa (altura da tampa) for bom nesta amostra, o mesmo raio será mantido nos punções reparados. Para essas fabricações, a realização de pequenos raios deve ser feita com muito cuidado, pois um raio muito pequeno pode produzir fraturas parciais na folha de flandres, ou também causar “ganho” (ganho) excessivo na borda da saia.

É muito importante terminar os raios de forma correcta e com um polimento muito fino, com lixa especial, se possível já utilizada e lubrificada, e sobretudo com um sistema que não produza desgaste no interior do punção.

2º.- SOCOS DUROS

São também os tipos de punções mais utilizados, especialmente para embalagens de fundo. Como aqueles com tampa, são feitos de aço para ferramentas não deformáveis e sua dureza é da ordem de 60 HRc.

Seu design pode ser feito em uma peça, ou em três. Esta última opção é a mais aconselhável. A Figura 9 mostra uma seção desta opção. Neste caso, é formado por:

– R: O corpo principal do soco, incorporando a vanguarda.

– B: Um inserto formador ou inserto interno, que engoma o material e define o diâmetro externo do recipiente. Nesta peça é muito importante o raio do seu lábio, onde o material desliza.

– C: Um calço que permite que as faces das duas peças anteriores fiquem perfeitamente alinhadas uma com a outra e que forma a parte inferior do punção.

Figura nº 9: Punção de corte de três peças

As partes A e B são tratadas – duramente – e o calço não é. Uma vez instalados, eles são fixados com parafusos.

Reparação de socos endurecidos (61 – 62 Rockwell C)

Quando o fio de corte estiver gasto, você pode proceder da seguinte forma:

– R: Desmontar o ponche e desatarraxar as suas partes.

– B: Rectifique a superfície de corte do seu corpo principal, retrabalhando a aresta de corte da massa.

– C: Se o complemento de conformação mantém o seu raio e face interna dentro das especificações, não realize nenhuma ação sobre ele.

– D: Baixar a altura do calço com o mesmo valor que o removido na operação de punção.

– E: Se for necessário refazer o raio do inserto formador, sua altura final deve ser levada em conta para determinar a altura do calço.

– F: Uma vez montadas as três partes, verifique se estão perfeitamente alinhadas para que a superfície de corte esteja exactamente nivelada. Se não for este o caso, é necessário um passe final.

Não entraremos em detalhes sobre como realizar estas operações na oficina de manutenção, uma vez que são semelhantes às indicadas acima.

ANEXO

COM ÊNFASE NA IMPRENSA

Os punções semi-tratados, tanto para tampas/bottoms como para cápsulas/contentores de fundo, podem ser perturbados ou rebitados directamente na prensa. Este procedimento é mais impreciso do que o realizado na oficina de manutenção e explicado acima, mas é válido para pequenas reparações e evita a desmontagem frequente do coto e o seu envio para a oficina. Pode, portanto, ser usado várias vezes antes de ser desmontado.

Este método de perturbação varia de fábrica para fábrica e depende um pouco da experiência dos mecânicos de produção. Alguns usam o que é comumente conhecido como “lentilha” – uma espécie de martelo achatado que facilita sua inserção entre o punção e o molde – outros usam uma barra de aço, um martelo ou um dispositivo especial que está alojado na lâmina.

É uma questão de aumentar ligeiramente o diâmetro externo da aresta de corte do punção, utilizando qualquer um destes procedimentos. No entanto, é preciso ter o cuidado de não subcotar muito o dado, pois isso reduzirá a vida do dado.

Então, quando o punção entra na lâmina pela primeira vez, a lâmina remove a pequena quantidade de metal em excesso da aresta de corte do punção e o punção é remachado. O punção deve ser suficientemente perturbado para que se obtenha uma superfície de rebarbas quando o punção entra na lâmina de corte, pois o excesso de rebarbas tem a tendência de danificar o fio de corte e encurtar a vida útil do molde.

Os punções devem ser rebitados o suficiente para que retornem ao diâmetro de corte com pouca perda de material. Isto pode ser feito através do sub-corte em etapas e do corte de um modelo – por exemplo, papel – entre cada etapa para determinar se é necessário um ajuste adicional, a fim de obter um modelo perfeito.

Se esta prática for seguida, os custos de reparação de moldes serão grandemente reduzidos.

0 Comments