धातु उद्योग में टूलींग में प्रयुक्त पंचों के प्रकार, उनका डिज़ाइन और मरम्मत।

घूंसे के परिचय प्रकार

धातु उद्योग में उपयोग किए जाने वाले सभी डाई – या डाई – में, इसके घटकों में एक या कई प्रकार के पंच होते हैं। डाई के अंदर, पंच पंच होल्डर प्लेट से जुड़ा होता है और इसका कार्य ब्लेड – या कटर – के साथ संयोजन करना और टिन की एक पट्टी से कवर – या अन्य तत्व बनाना होता है, जिसे डाई में ट्रांसवर्सली खिलाया जाता है। जिस पर यह लगा है उसे दबाएं।

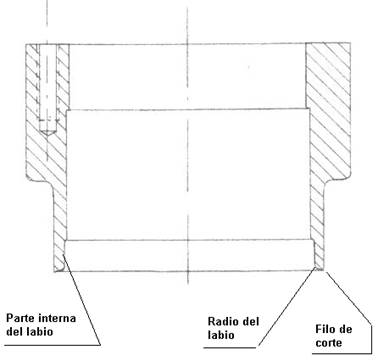

विभिन्न प्रकार के पंच पासे के सबसे महत्वपूर्ण भागों में से एक हैं , क्योंकि यह वह टुकड़ा है जो सबसे महत्वपूर्ण कार्य करता है। पंच विभिन्न कार्य करते हैं। इनमें से मुख्य आपके होठों द्वारा बनाए गए हैं – चित्र 1 देखें – और ये हैं:

– ब्लेड के किनारे पर उसकी “कटिंग एज” के प्रभाव के माध्यम से सामग्री को काटें।

– भाग बनाते समय कटी हुई सामग्री को इस्त्री रिंग की ऊपरी सतह पर मजबूती से चिपका कर रखें। यह उसके “निचले होंठ” के आधार के साथ किया जाता है।

– “इसके होंठ की त्रिज्या” के माध्यम से, सामग्री के बाहरी हिस्से को आंतरिक हिस्से की ओर प्रवाह को सुविधाजनक बनाने के लिए, ढक्कन या भरवां कंटेनर की पर्याप्त प्रोफ़ाइल के निर्माण के लिए जो इसे तैयार करता है।

– ढक्कन – या कंटेनर – का बाहरी व्यास निर्धारित करें, जो पंच के “होंठ के आंतरिक भाग” के व्यास द्वारा नियंत्रित होता है।

– व्यावहारिक रूप से पासे के ऊपरी हिस्से को बनाने वाले सभी तत्व पंच के अंदर या उसके चारों ओर लगे होते हैं।

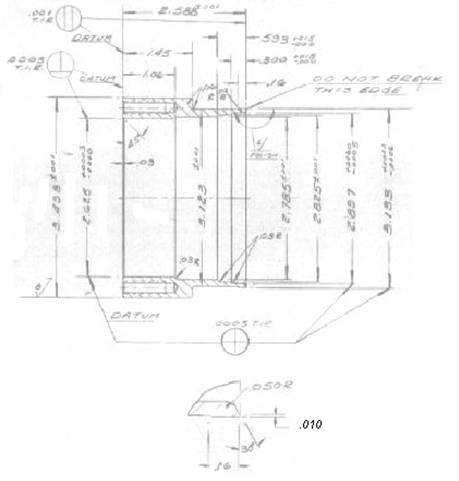

चित्र संख्या 1: एक पंच के विशिष्ट आकार का अनुभाग और उसके होंठ के हिस्सों का पदनाम

चित्र संख्या 1 कवर/बॉटम्स के लिए कटिंग पंच के क्लासिक सिल्हूट को पुन: प्रस्तुत करता है। इसका मूल भाग निचला क्षेत्र या होंठ है, और इस पर इसके और प्राप्त किए जाने वाले उत्पाद के निर्माण के लिए उपयोग किए जाने वाले टिन या सामग्री के बीच संपर्क के महत्वपूर्ण बिंदु इंगित किए जाते हैं।

इस पूरे कार्य के दौरान हम पंचों के महत्व, उनके डिज़ाइन और उनके रखरखाव पर विस्तार से चर्चा करेंगे। वास्तव में, इसकी विशेषताएं उस उपयोग के आधार पर भिन्न होती हैं जिसके लिए डाई का इरादा है।

घूंसे के प्रकार

इस उद्योग में प्रयुक्त पंचों के प्रकारों का पहला वर्गीकरण उनके उपयोग के आधार पर किया जा सकता है। आप इस बारे में इस प्रकार बात कर सकते हैं:

– ए: ढक्कन/नीचे के लिए पंच । इन तत्वों के निर्माण में उपयोग किया जाता है, काटने के व्यास और ढक्कन के बाहरी हिस्से के बीच छोटे अंतर के परिणामस्वरूप, उन्हें पतले होंठ की विशेषता होती है। वे आम तौर पर एक टुकड़े में बनाये जाते हैं।

– बी: कैप्सूल और गहरे खींचे गए कंटेनरों के लिए पंच । दूसरे शब्दों में, जिनका उपयोग कांच के जार के ढक्कन, कम ऊंचाई वाले गहरे खींचे गए कंटेनरों या डीआरडी या डीडब्ल्यूआई-प्रकार के कंटेनरों के पहले संचालन के लिए किया जाता है। प्राप्त टुकड़े की स्कर्ट की ऊंचाई पंच के होंठ को एक मोटी दीवार बनाने की अनुमति देती है। वे आम तौर पर कई टुकड़ों में बने होते हैं, एक के ऊपर एक संकेंद्रित रूप से लगे होते हैं।

उन्हें उस उपकरण के प्रकार के अनुसार भी वर्गीकृत किया जा सकता है जिस पर वे लगे हैं, जैसे:

– ए: गाइड कॉलम से सुसज्जित डाई के लिए पंच । वे एक पंच होल्डर प्लेट पर लगे होते हैं और उनका आकार चित्र 5 में दिखाए गए जैसा होता है।

– बी: बिना कॉलम के डाई के लिए, या हवा में माउंट करने के लिए पंच । उनके पास आमतौर पर एक हैंडल या पंच होल्डर होता है जो उन्हें प्रेस से जोड़ने की अनुमति देता है, और उनका कॉन्फ़िगरेशन चित्र 2 में दिखाया गया है।

एक अन्य वर्गीकरण इसे दी गई कठोरता की डिग्री के संबंध में है। तो वे हो सकते हैं:

– ए: नरम घूंसे । उनका ताप उपचार किया जाता है ताकि वे 40 – 42 एचआरसी की कठोरता पर हों। इनका उपयोग 60 – 62 एचआरसी की कठोरता वाले स्टील ब्लेड के साथ संयोजन में किया जाता है, इनका रखरखाव आसान होता है और इनका उपयोग मुख्य रूप से गैर-गोल आकार और कम उत्पादन के लिए किया जाता है। हम इस पर बाद में लौटेंगे।

– बी: कठोर घूंसे । वे गैर-विकृत उपकरण स्टील से बने होते हैं और लगभग 60 एचआरसी पर उपचारित होते हैं। इनका उपयोग स्टील ब्लेड के साथ या बेहतर होगा कि टंगस्टन कार्बाइड डालने के साथ किया जाता है। इसका उपयोग बड़े पैमाने पर उत्पादनों के लिए व्यापक है।

इस कार्य में हम इसके उपयोग के आधार पर वर्गीकरण से शुरुआत करेंगे।

मरने के लिए घूंसे के प्रकार

हम पहले ही कह चुके हैं कि उनके होंठ पतले हैं। इसका महत्वपूर्ण क्षेत्र, जिस पर सावधानीपूर्वक ध्यान देने की आवश्यकता है, वह है यह होंठ। उनका अधिक विस्तार से अध्ययन करने के लिए, हम उनकी अंतिम कठोरता के आधार पर ऐसा करेंगे।

1º.- नरम या अर्ध-कठोर घूंसे

वे वही हैं जिनका रोजगार इस उद्योग की शुरुआत से है। वे क्रोम-निकल स्टील से बने होते हैं, जिन्हें 40 – 42 एचआरसी की अंतिम कठोरता के लिए पहले से ही पूर्व-उपचारित आपूर्ति की जा सकती है, जो उचित उपकरणों का उपयोग करके उनकी कुल मशीनिंग की अनुमति देता है, इस प्रकार बाद में टुकड़े को अधीन न करके उनके अंतिम समापन की सुविधा प्रदान करता है। उपचार के लिए। थर्मल।

वे स्टील ब्लेड के साथ एक कामकाजी युगल बनाते हैं, जो घूंसे से भी अधिक कठोर होते हैं – 60 से 62 एचआरसी – जो गैर-विकृत उपकरण स्टील से बने होते हैं। इस प्रकार के पंचों की मरम्मत के बीच का कार्य समय उनके ब्लेड की तुलना में कम होता है।

इसका उपयोग आयताकार, अंडाकार या बिना गोल ढक्कन वाले डाई के लिए बहुत उपयोगी है। इसका बड़ा लाभ यह है कि यह कटिंग एज प्रोफ़ाइल की मशीनिंग की सुविधा प्रदान करता है, जो आमतौर पर जटिल होती है, जो एक मिश्रित त्रिज्या और सीधी रेखाओं के साथ वक्रों पर आधारित होती है, क्योंकि इसकी कठोरता फिटर द्वारा बेंच पर हाथ से रीटचिंग कार्य की अनुमति देती है, जिससे फिटिंग का उपयोग होता है। टेम्पलेट्स. इस प्रकार के पंचों का उपयोग उनकी किफायती होने के कारण कम उपयोग वाले उपकरणों के लिए भी किया जा सकता है।

इसका डिज़ाइन चित्र 2 में दर्शाए गए प्रकार का है। इसमें आयताकार डाई के लिए 12º के कोण और गोल वाले के लिए 15º या 16º – और लगभग 1 मिमी की त्रिज्या वाला एक कार्यशील लिप होता है। यदि आप स्टील बचाना चाहते हैं, तो आप कार्बन स्टील से बने हैंडल या फाल्स पंच होल्डर रख सकते हैं।

चित्र संख्या 2: 1/4 क्लब आयताकार कवर के लिए नरम डाई

इस प्रकार के पंच की मुख्य कमजोरी इसकी धार का कम जीवन है, क्योंकि यह आसानी से घिस जाता है। हर बार ऐसा होने पर आपको इसे दोबारा करने के लिए आगे बढ़ना पड़ता है और इसमें इसकी ऊंचाई में कमी आती है। इस आयाम को कम करके, आपको इसके अंदर मौजूद टुकड़ों की ऊंचाई भी समायोजित करनी होगी। ऐसा करने के लिए, पंच के अंदर, और उसके केंद्र के नीचे, एक शिम रखा जाता है जिसकी ऊंचाई हर बार कम हो जाती है जब होंठ के अंत को फिर से बनाना आवश्यक होता है। गोल घूंसे के लिए एक अन्य विकल्प यह है कि शुरुआत में इसके आधार पर एक मोटी दीवार छोड़ दी जाए, जो केंद्र के टुकड़े के लिए समर्थन के रूप में कार्य करती है, ताकि आवश्यकता पड़ने पर इसे नीचे किया जा सके।

उपर्युक्त विशेषताओं के कारण, इन पंचों का उपयोग कम तापमान वाली सामग्री – टिनप्लेट या टीएफएस के साथ काम करते समय सीमित किया जाना चाहिए, क्योंकि इस प्रकार रखरखाव की आवश्यकता के बिना उपयोग का समय लंबा हो जाएगा।

अर्ध कठोर पंच मरम्मत (40 – 43 रॉकवेल सी)

जब इन पंचों की मरम्मत की आवश्यकता हो, तो निम्नानुसार आगे बढ़ें:

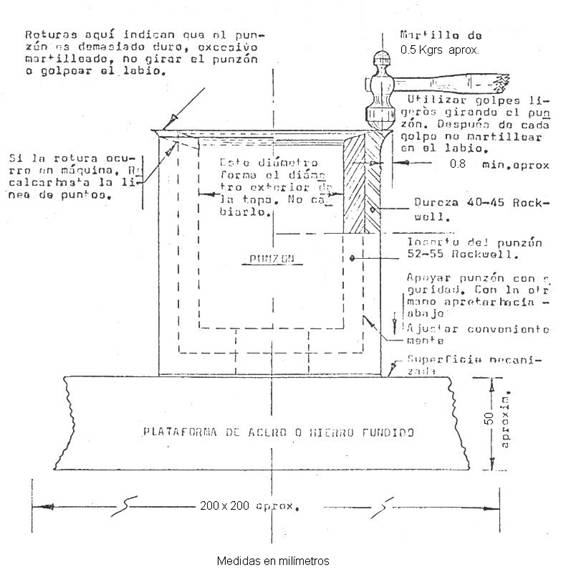

- ए) पंच के मुंह को 30º के कोण पर मशीन करें और इस झुकाव के साथ 1.5 मिमी की एक सपाट सतह प्राप्त करें। तनाव से पहले.

- बी) पंच के मुंह वाले हिस्से पर पर्याप्त जोर दें, इस तरह से कि पंच के बाहरी हिस्से को कम से कम 2.5 मिमी की ऊंचाई में सही आयाम पर ग्राउंड किया जा सके, और पंच के अंदर के व्यास को ग्राउंड किया जा सके। यदि आवश्यक हो तो उचित आयाम। इस अपसेटिंग का उद्देश्य कटिंग व्यास को बढ़ाना है, ताकि बाद में डाई के व्यास को उचित रूप से समायोजित किया जा सके। इस तथ्य के आधार पर कि यह अपसेटिंग ठंडे स्टील पर की जाती है, यदि उचित देखभाल नहीं की जाती है, तो पंच के होंठ में फ्रैक्चर हो सकता है। अधिक तीव्रता के प्रहारों की अंतिम श्रृंखला को अंजाम देने के बजाय छोटे-छोटे प्रहारों की दो या तीन श्रृंखलाओं में गड़बड़ी को अंजाम देना बेहतर होता है। प्रहार करते समय पंच को धीरे-धीरे घुमाना महत्वपूर्ण है, ताकि हथौड़े के प्रहार से एक ही स्थान पर निशान न बनें, इस प्रकार हम दो तीन मोड़ों या पासों में पंच का नया लिप प्राप्त करने में सक्षम होंगे।

इस कार्य को करते समय पंच के होंठ में छोटे फ्रैक्चर के मामले में, इस क्षेत्र को तब तक मशीनीकृत किया जाना चाहिए जब तक कि फ्रैक्चर गायब न हो जाए , और फिर दोबारा परेशान करने के लिए आगे बढ़ें। यह बहुत महत्वपूर्ण है कि हथौड़े की मारक सतह यथासंभव चिकनी हो। उपयोग किए जाने वाले हथौड़े का वजन 0.5 से 1 किलोग्राम के बीच होना चाहिए।

- सी) जांचें कि क्या पंच की बैठने की सतह सपाट और गड़गड़ाहट से मुक्त है, और यदि आवश्यक हो तो दोषपूर्ण स्थितियों को ठीक करें। पंच की पिछली सतह को पीसने की एक सुझाई गई विधि यह है कि, अपसेटिंग ऑपरेशन के बाद, अपसेट सतह को पीसने के लिए पहले इस पिछली सतह के साथ पंच को फेस ग्राइंडर पर रखें, और फिर पंच को उल्टा करें और सतह को पीसें। बाद में। इन पीसने के कार्यों के लिए पंच को माउंट करते समय इस बात का ध्यान रखना चाहिए कि माउंटिंग या सॉकेट क्षेत्र की बेलनाकार सतह पंच की पिछली सतह के वर्गाकार रहे।

- डी) पंच को बेलनाकार ग्राइंडर में इकट्ठा करें, पंच केंद्र सीट से केंद्रित करें और जांचें कि क्या इसके बाहरी और आंतरिक व्यास संकेंद्रित हैं और उनके आयाम की जांच करें, यदि आवश्यक हो, तो उन्हें निर्दिष्ट औसत तक पीसें।

- ई) ऊंचाई को समायोजित करना आवश्यक है, या तो आंतरिक शिम को नीचे करके जहां पंच का केंद्र बैठता है, या यदि यह इस डिज़ाइन का नहीं है, तो सीधे पंच पर केंद्र सीट को गहरा करें। यह सुनिश्चित करने के लिए कि यह हिली नहीं है, संकेतक के साथ पंच असेंबली को दोबारा जांचें और सीट को पीसने का काम पूरा करें। सतह के दोष को ठीक करने के लिए, या इस सीट और पंच के चेहरे के बीच की ऊंचाई को बहाल करने के लिए शिम की सीट या पंच के केंद्र को गहरा करना आवश्यक हो सकता है। इस संबंध में, सभी माउंटिंग स्क्रू की लंबाई की जांच की जानी चाहिए ताकि उनके थ्रेडेड छेद में बहुत लंबे होने की संभावना से बचा जा सके।

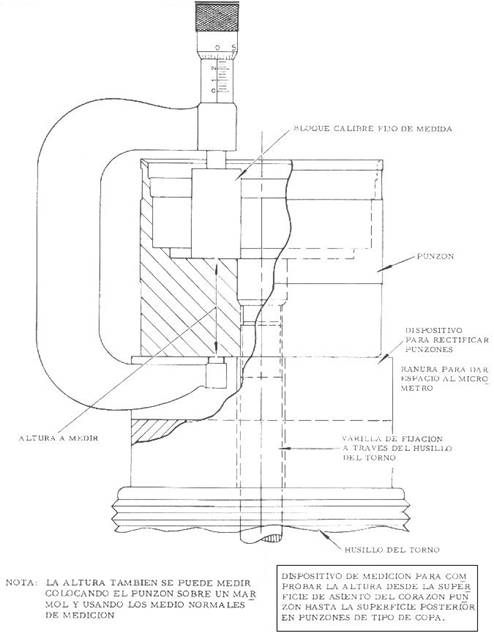

- एफ) यह महत्वपूर्ण है, डबल डाई पंच के मामले में, कि दोनों डाई में सही फंड प्राप्त करने के लिए, उक्त पंच को इकट्ठा करते समय पंच सेंटर या शिम की सीटें समान ऊंचाई के स्तर पर हों। इसलिए पंचों के पिछले हिस्से से केंद्रों की सीटों तक की ऊंचाई निर्दिष्ट सहनशीलता के भीतर होनी चाहिए। सत्यापन विधि का एक संकेत चित्र 3 में देखा जा सकता है

चित्र संख्या 3: एक पंच में ऊँचाई की जाँच करना

यहां व्यक्त किए गए संकेतों का एक अच्छा हिस्सा तब भी मान्य होता है जब पंच कैप्सूल या गहरे खींचे गए कंटेनरों के लिए होते हैं। हम इस पर वापस आएंगे.

2º.- कठोर घूंसे

वे सबसे व्यापक रूप से उपयोग किए जाने वाले प्रकार के घूंसे हैं । जब भी यह बड़े उत्पादन कैप प्रारूप का हो तो इसका उपयोग सुविधाजनक होता है। वे गैर-विकृत उपकरण स्टील से बने होते हैं और उनकी कठोरता लगभग 60 एचआरसी होती है। उनके साथ उपयोग किए जाने वाले ब्लेड स्टील से बने हो सकते हैं, थोड़ी अधिक कठोरता के साथ, – 62 एचआरसी – या बेहतर, वह प्रकार जिसमें काटने वाले क्षेत्र में कार्बाइड डाला जाता है।

इसका डिज़ाइन चित्र 5 में दर्शाए गए प्रकार का है । इस पर माप इंच में व्यक्त किया गया है। नरम पंच के साथ इसकी कठोरता के अलावा मूलभूत अंतर ये हैं:

– काटने वाले होंठ का झुकाव, जो लगभग 30º तक बढ़ जाता है

– इस होंठ की त्रिज्या, जो 1.25 मिमी के क्रम में, कुछ हद तक बड़ी भी हो जाती है

– काटने वाले किनारे को समतल करने में, जो लगभग 0.25 मिमी तक कम हो जाता है

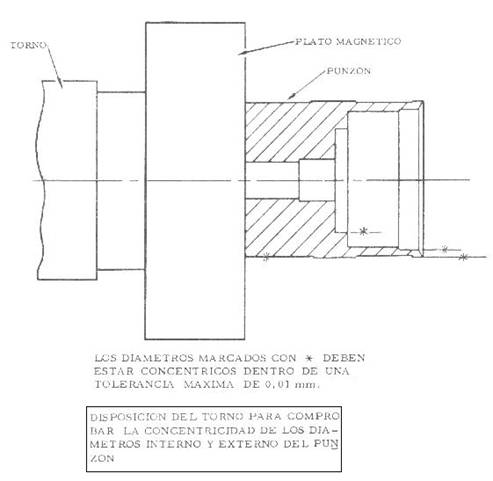

चित्र संख्या 4: एक पंच में व्यास की सांद्रता का सत्यापन

इस चित्र में जो पंच प्रस्तुत किया गया है उसमें कोई हैंडल नहीं है।

जी) पंच और ब्लेड के बीच समायोजन के 2.5 मिमी क्षेत्र के बाद, पंच के व्यास को पंच के सामने वाले हिस्से से लगभग 15 मिमी की लंबाई में 0.15 मिमी कम किया जाना चाहिए। यह ब्लेड के काटने वाले किनारे की रगड़ और पंच की दीवारों पर बैंड प्रेस को सीमित करने के लिए किया जाता है। जहां तक उत्तरार्द्ध का संबंध है, वही प्रभाव बैंड क्लैंप के होंठ को आंतरिक रूप से नीचे करके और इसे सोल्डर पीतल के मनके से भरकर उत्पन्न किया जाता है, जो एक नरम सामग्री है। गैर-गोल कवर के लिए डाई के मामले में, इस अंतिम समाधान को लागू करना आसान है।

एच) जब पंच मुंह के कोण को ठीक किया जाता है, तो इसे मजबूत करने और इसे आसानी से सुस्त होने से रोकने के लिए काटने के किनारे के किनारे पर एक छोटा सा सपाट और क्षैतिज क्षेत्र, एक मिलीमीटर का कुछ दसवां हिस्सा छोड़ने की सलाह दी जाती है। जैसा कि हमने पहले ही संकेत दिया है, यह कोण आयताकार घूंसे के लिए लगभग 12º और गोल घूंसे के लिए थोड़ा अधिक है। किसी भी स्थिति में, स्टैम्पिंग ऑपरेशन के दौरान सामग्री की पर्याप्त इस्त्री सुनिश्चित करने के लिए, इस्त्री रिंग के लिए यह बिल्कुल समान होना चाहिए।

चारों कोनों के क्षेत्र में एक आयताकार पंच में डिग्री को फिर से बनाते समय विशेष ध्यान रखा जाना चाहिए, क्योंकि अगर हम सावधान नहीं हैं तो हम इस क्षेत्र में बहुत अधिक सामग्री निकाल सकते हैं, और जब ढक्कन का पंख बनेगा तो यह इसे मत छोड़ो। इसके उचित झुकाव के साथ, इसके उभरे हुए किनारे दिखाई देने के साथ।

पंच को समायोजित करने में अंतिम महत्वपूर्ण चरण त्रिज्या का निर्माण होना चाहिए। इसे हाथ से और विशेष पत्थरों के साथ और उचित चिकनाई के साथ किया जा सकता है। त्रिज्या पूरी तरह से पॉलिश होनी चाहिए और इसका मान 0.75 मिमी और 1.25 मिमी के बीच होना चाहिए।

I) जब सुधार या मरम्मत पूरी हो जाती है, तो मशीन उपकरण से हटाने से पहले पंच व्यास की सांद्रता की जांच की जानी चाहिए। चित्र 4 देखें

चित्र संख्या 5: निधियों के लिए विशिष्ट कठिन पंच

अन्य विविधताएँ आमतौर पर हैं:

– हैंडल या पंच धारक का उन्मूलन।

– इसके सुधार और संयोजन की सुविधा के लिए, बिना तली का एक टुकड़ा बनें।

ये अंतिम अंतर समग्र रूप से डाई के डिज़ाइन द्वारा लगाए जाते हैं, क्योंकि कठोर पंच हमेशा गाइड कॉलम वाले उपकरणों पर उपयोग किए जाते हैं और कम से कम डबल-पंच भी होते हैं।

कठोर घूंसे की मरम्मत (61 – 62 रॉकवेल सी)

कठोर घूंसे का उपयोग करते समय, सेटिंग प्रक्रिया अर्ध-कठोर घूंसे की तुलना में कम जटिल होती है। निम्नलिखित कदम उठाए जाने चाहिए:

पंच के अंदरूनी व्यास पर घिसाव को मापें। यदि यह पाया जाता है कि यह अधिकतम विनिर्माण सीमा से 0.04 मिमी अधिक तक घिसा हुआ है, अर्थात, यदि “पंच” के होंठ का आंतरिक चेहरा – जो ढक्कन पंख के कर्ल का निर्माण करता है – घिसाव दिखाता है – व्यास में वृद्धि – 0.04 मिमी से अधिक, होंठ का पुनर्निर्माण करना आवश्यक है – यदि यह इसकी अनुमति देता है – या टुकड़े को अस्वीकार कर देता है। आपको कटिंग एज की भी जांच करनी होगी कि क्या इसकी धार तेज रहती है या इसे पीसने की आवश्यकता है।

एक नई कटिंग एज बनाने के लिए पंच के मुंह का सुधार एक बेलनाकार ग्राइंडर में किया जाएगा, जिसमें एक नई साफ और तेज धार प्राप्त करने के लिए आवश्यक सामग्री को निकालना होगा। डबल डाई पंचों को समान लंबाई तक ग्राउंड किया जाना चाहिए। पंच-धारक प्लेट में उनकी सीट से उनके चेहरे की मूल ऊंचाई को बहाल करने के लिए, 0.40 मिमी की न्यूनतम मोटाई के साथ पूरक का उपयोग करने की सिफारिश की जाती है। पूरक आहार की संख्या न्यूनतम रखने का प्रयास किया जायेगा।

ग्राइंडर से पंच हटाने से पहले, लिप की त्रिज्या को सही विनिर्देशन पर लाते हुए, पीसना चाहिए, – एक अच्छा मूल्य 1.25 मिमी हो सकता है – इसे आसन्न सतहों के साथ जोड़ दें और इसे अच्छी तरह से पॉलिश करें। त्रिज्या को हाथ से काटने की अनुशंसा नहीं की जाती है, क्योंकि यह विधि एक अनियमित और विलक्षण त्रिज्या उत्पन्न करेगी, जो उत्पादन समस्याएं पैदा कर सकती है। प्रति पंच लगभग 10 मिलियन इकाइयों के निर्माण के बाद हार्ड बॉटम पंचों का व्यास कम होने की प्रवृत्ति होती है।

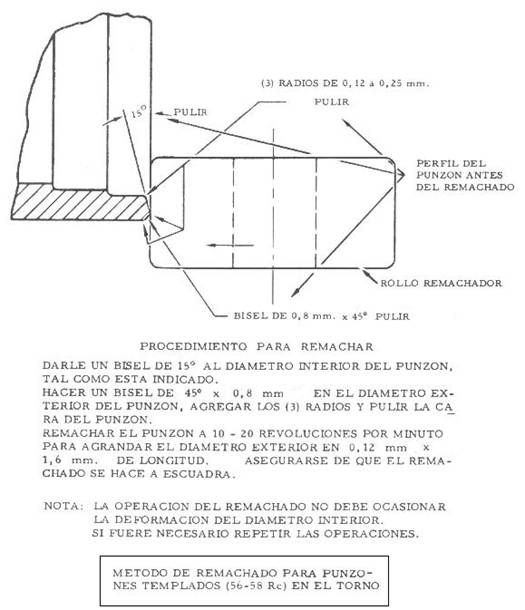

हालाँकि यह बहुत बार नहीं होता है, मुँह के होंठ पर ज़ोर पड़ सकता है या ज़ोर से मुक्का मारा जा सकता है। इस विधि से, पंच के बाहरी व्यास को बढ़ाने के लिए पर्याप्त सामग्री प्रदान की जाती है, जिससे इसे मूल व्यास में पीसने की अनुमति मिलती है। ड्राइंग नंबर 6 इस विधि का विवरण देता है, जो ऊपर उल्लिखित अर्ध-कठोर घूंसे के लिए उपयोग की जाने वाली विधि से भिन्न है।

चित्र संख्या 6: कठोर पंच का परेशान होना

रिवेटिंग के दौरान सामग्री में इस वृद्धि से पंच का आंतरिक व्यास प्रभावित नहीं होता है। एक बार पीसना समाप्त हो जाने पर, मशीन उपकरण से निकालने से पहले पंच की सांद्रता की जाँच की जानी चाहिए, जैसा कि चित्र 4 में पहले बताया गया है।

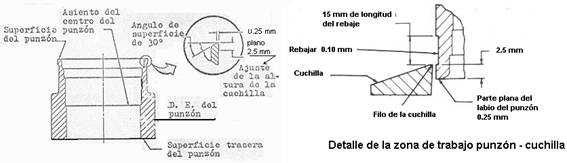

चाहे जोर दिया जाए या न दिया जाए, यह हमेशा पूरा किया जाना चाहिए कि पंच की पिछली सतह और उसकी धार बिल्कुल सपाट और एक दूसरे के समानांतर होनी चाहिए। अधिकतम स्वीकार्य त्रुटि 0.05 मिमी. पंच के लिप का झुकाव सामान्यतः 30º होता है और इसे इस्त्री रिंग के बिल्कुल मेल खाना चाहिए। ऐसा करने के लिए, उन्हें पीसने वाली मशीन के समान समायोजन का उपयोग करके, एक साथ पीसना होगा। कटिंग एज में 0.25 मिमी की एक छोटी सपाट और क्षैतिज सतह होनी चाहिए। लगभग चौड़ाई में. काटने के व्यास का मान कम से कम 2.5 मिमी के अनुभाग में बनाए रखा जाना चाहिए, फिर ब्लेड के किनारे के साथ संपर्क को कम करने के लिए इसे आमतौर पर कम किया जाता है। (चित्र संख्या 7 देखें)

चित्र संख्या 7: एक कठोर पंच के काटने वाले किनारे का विवरण और ब्लेड के साथ इसका ओवरलैप

धूल भरे कंटेनरों और कैप्सूलों के लिए पंच

जैसा कि हमने पहले ही संकेत दिया है, उनकी विशेषता मोटी होंठ वाली दीवार है। यह संभव है क्योंकि काटने वाले किनारे के व्यास और उससे बनने वाले टुकड़े के किनारे के व्यास के बीच का अंतर महत्वपूर्ण है, उक्त किनारे की ऊंचाई जितनी अधिक होगी। इसलिए वे बहुत मजबूत होते हैं और आम तौर पर एक से अधिक टुकड़ों से बने होते हैं। जैसा कि कवर के लिए पंचों के मामले में होता है, हम उनकी कठोरता के आधार पर उनका अध्ययन करेंगे

1º.-नरम या अर्ध-कठोर घूंसे

लगभग वही विचार दोहराए जा सकते हैं जो कवर के लिए पंचों के लिए ऊपर दिए गए हैं, उपयोग किए जाने वाले स्टील, इसकी कठोरता, डिज़ाइन, उपयोग किए जाने वाले ब्लेड की विशेषताओं आदि के बारे में जो पहले ही कहा जा चुका है, वह मान्य है।

गौरतलब है कि ये पंच आमतौर पर दो टुकड़ों में बनाए जाते हैं. एक बाहरी हिस्सा, जहां कटिंग एज स्थित है, जो कठोरता आदि के उल्लिखित गुणों को पूरा करता है, और दूसरा आंतरिक हिस्सा आंतरिक आस्तीन के रूप में है। यह दूसरा टुकड़ा, जिसका मिशन दीवार को इस्त्री करना और आकार देना है डाई का केंद्र के विरुद्ध कैप्सूल या कंटेनर गैर-विकृत उपकरण स्टील से बना है, जिसे बाहरी बॉडी की तुलना में अधिक कठोरता – 55 एचआरसी – के क्रम में संसाधित किया जाता है। वही, टिन प्लेट के संपर्क के पूरे क्षेत्र में पूरी तरह से पॉलिश की गई, इसका जीवन लंबा है, क्योंकि यह कम घिसाव पेश करता है और इसके आंतरिक व्यास की मरम्मत के संचालन के लिए बाहरी हिस्से की तुलना में कई बार इसकी आवश्यकता नहीं होती है। , हालाँकि यह अपनी ऊँचाई का है। और रेडियो। चित्र 8 इस प्रकार के कैप्सूल के लिए एक पंच दिखाता है।

कैप्सूल या सॉसेज कंटेनरों के लिए अर्ध-टेम्पर्ड पंचों की मरम्मत:

जब इस उपयोग के लिए घूंसे की बात आती है, तो निम्नानुसार आगे बढ़ें:

सबसे पहले, अपसेटिंग को ऊपर बताए अनुसार पूरा करें, अर्थात, ऊपर/नीचे के लिए पंच के समान प्रक्रिया के साथ, ड्राइंग नंबर 8 देखें।

चित्र संख्या 8: कैप्सूल के लिए एक पंच का खराब होना

एक बार अपसेटिंग हो जाने के बाद, दूसरा चरण पंच लिप को उसकी संबंधित डिग्री के साथ पीसना और उसके बाहरी व्यास को कटिंग डाई में समायोजित करना है। पंच के होंठ का उपयुक्त कोण 10º है

एक फिट मानदंड के रूप में, पासे को पंच में प्रवेश कराने के लिए उस पर हल्का सा दबाव आवश्यक होना चाहिए। सुधारित सतह की पूर्ण पॉलिशिंग नितांत आवश्यक है।

तीसरा चरण होंठ की कार्यशील त्रिज्या का निर्माण है। आमतौर पर त्रिज्या को उचित ग्रिट और उचित चिकनाई वाले हाथ के पत्थर का उपयोग करके हाथ से ढाला जाता है। 0.75 और 1.25 मिमी के बीच त्रिज्या अच्छे परिणाम देती है। इस त्रिज्या के मान को बदलने का उपयोग कभी-कभी कैप्सूल या कंटेनर की दीवार की ऊंचाई को बढ़ाने या घटाने के लिए किया जा सकता है।

त्रिज्या बनाने की सामान्य प्रक्रिया नमूना खोल की जांच करना है, जिसे उत्पादन विभाग ने डाई के साथ वापस कर दिया था, जब इसे सेवा से बाहर कर दिया गया था। यदि इस नमूने पर कैप स्कर्ट की लंबाई (टोपी की ऊंचाई) अच्छी है, तो मरम्मत किए गए पंचों पर वही त्रिज्या बनाए रखी जाएगी। इन गढ़े गए के लिए, छोटी त्रिज्या का एहसास बहुत सावधानी से किया जाना चाहिए, क्योंकि बहुत छोटी त्रिज्या टिनप्लेट में आंशिक फ्रैक्चर का कारण बन सकती है, या स्कर्ट के किनारे पर अत्यधिक “कमाई” (कान) का कारण भी बन सकती है।

स्पोक को उचित तरीके से और बहुत अच्छी पॉलिशिंग के साथ, विशेष सैंडपेपर के साथ, यदि संभव हो तो पहले से ही इस्तेमाल किया हुआ और चिकनाई के साथ खत्म करना बहुत महत्वपूर्ण है, और सबसे ऊपर एक ऐसी प्रणाली का उपयोग करना जिससे पंच के अंदर घिसाव न हो।

2º.- कठोर घूंसे

वे विशेष रूप से एम्बेडेड कंटेनरों के लिए सबसे अधिक उपयोग किए जाने वाले प्रकार के पंच भी हैं। कवर की तरह, वे गैर-विकृत टूल स्टील से बने होते हैं और उनकी कठोरता 60 एचआरसी के क्रम की होती है।

इसका डिज़ाइन एक टुकड़े में या तीन टुकड़ों में बनाया जा सकता है। यह अंतिम विकल्प सबसे उचित है. चित्र 9 इस विकल्प का एक भाग प्रस्तुत करता है। इस मामले में यह निम्न से बना है:

– ए: पंच का मुख्य भाग, जिसमें कटिंग एज शामिल है

– बी: एक गठन पूरक या आंतरिक सम्मिलन, जो सामग्री को इस्त्री करता है और कंटेनर के बाहरी व्यास को परिभाषित करता है। इस टुकड़े में इसके होंठ की त्रिज्या बहुत महत्वपूर्ण है, जिसके माध्यम से सामग्री फिसलती है।

– सी: एक शिम जो पिछले दो टुकड़ों के चेहरों को पूरी तरह से समतल करने की अनुमति देता है और जो पंच के निचले हिस्से को बनाता है।

चित्र संख्या 9: पंच को तीन टुकड़ों में काटें

भाग ए और बी का उपचार किया जाता है – कठोर – और शिम का नहीं। एक बार समायोजित होने के बाद, वे स्क्रू द्वारा संयुक्त रूप से जुड़ जाते हैं।

कठोर घूंसे की मरम्मत (61 – 62 रॉकवेल सी)

जब काटने का किनारा घिस जाए, तो आप निम्नानुसार आगे बढ़ सकते हैं:

– ए: पंच को अलग करें और उसके हिस्सों को खोल दें।

– बी: द्रव्यमान के किनारे को फिर से बनाते हुए, इसके मुख्य शरीर की काटने वाली सतह को ठीक करें।

– सी: यदि फॉर्मिंग प्लगइन अपनी त्रिज्या और आंतरिक चेहरे को विशिष्टताओं के भीतर रखता है, तो उस पर कोई कार्रवाई न करें।

– डी: शिम की ऊंचाई को उसी मात्रा से कम करें जो पंच ग्राइंडिंग ऑपरेशन में हटा दी गई थी।

– ई: यदि बनाने वाले पूरक की त्रिज्या को फिर से करना आवश्यक है, तो शिम की ऊंचाई निर्धारित करने के लिए इसकी अंतिम ऊंचाई को ध्यान में रखा जाना चाहिए।

– एफ: एक बार जब तीन टुकड़े फिर से जुड़ जाते हैं, तो उनके सही संरेखण की जांच करना आवश्यक होता है, ताकि कटी हुई सतह बिल्कुल समतल हो। यदि नहीं, तो अंतिम अंतिम पास की आवश्यकता होगी।

हम रखरखाव कार्यशाला में इन कार्यों को कैसे किया जाए, इसके विवरण में नहीं जाते हैं, क्योंकि वे ऊपर बताए गए कार्यों के समान हैं।

दिखाना

प्रेस पर प्रकाश डाला गया

अर्ध-उपचारित पंच, ढक्कन/बॉटल और कैप्सूल/उभरा कंटेनर दोनों के लिए, सीधे प्रेस पर परेशान या रिवेट किए जा सकते हैं। यह प्रक्रिया रखरखाव कार्यशाला में की जाने वाली प्रक्रिया से अधिक सटीक है और जिसे पहले ही ऊपर समझाया जा चुका है, लेकिन यह छोटी मरम्मत के लिए मान्य है, इस प्रकार डाई को बार-बार अलग करने और उसे कार्यशाला में भेजने से बचा जा सकता है। इसलिए इसे अलग करने से पहले इसे कई बार इस्तेमाल किया जा सकता है।

परेशान करने की यह विधि हर पौधे में अलग-अलग होती है और कुछ हद तक उत्पादन यांत्रिकी के अनुभव पर निर्भर होती है। कुछ लोग उस चीज़ का उपयोग करते हैं जिसे आमतौर पर “दाल” के रूप में जाना जाता है – एक प्रकार का चपटा हथौड़ा जो पंच और मैट्रिक्स के बीच इसके परिचय की सुविधा देता है – अन्य लोग स्टील बार, हथौड़ा या एक विशेष उपकरण का उपयोग करते हैं जो ब्लेड में रखा जाता है।

यह इनमें से किसी भी प्रक्रिया का उपयोग करके, पंच के काटने वाले किनारे के बाहरी व्यास को थोड़ा बढ़ाने के बारे में है। लेकिन इस बात का ध्यान रखा जाना चाहिए कि बहुत बड़ी गड़बड़ी न की जाए, क्योंकि मरने वाले का जीवन कम हो जाएगा।

फिर, जब पंच पहली बार ब्लेड में प्रवेश करता है, तो ब्लेड पंच के किनारे से बची हुई थोड़ी मात्रा में धातु को हटा देता है और इस प्रकार उसे नया बना देता है। पंच को बस इतना परेशान किया जाना चाहिए कि जब पंच काटने वाले ब्लेड में प्रवेश करे तो एक चमकती हुई सतह प्राप्त हो, क्योंकि अत्यधिक फ्लैश से चाकू की धार को नुकसान पहुंचने और डाई के जीवन को छोटा करने की प्रवृत्ति होती है।

पंचों को बस पर्याप्त रूप से रिवेट किया जाना चाहिए ताकि वे सामग्री के कम नुकसान के साथ काटने के व्यास पर वापस आ जाएं। इसे चरणों में समेटकर और प्रत्येक चरण के बीच एक टेम्पलेट को काटकर – जैसे कि कागज से – करके किया जा सकता है ताकि यह निर्धारित किया जा सके कि एक आदर्श टेम्पलेट प्राप्त करने के लिए आगे समायोजन की आवश्यकता है या नहीं।

यदि इस अभ्यास का पालन किया जाता है, तो डाई मरम्मत की लागत काफी कम हो जाएगी।

0 Comments