Tipi di punzoni usati nella lavorazione dei metalli nell’industria metallurgica, la loro progettazione e riparazione.

INTRODUZIONE TIPI DI PUNZONI

In tutti gli stampi utilizzati nell’industria metallografica, ci sono uno o più tipi di punzoni tra i suoi componenti. All’interno di uno stampo, il punzone è bloccato nella piastra porta-punzoni e la sua funzione è quella di combinarsi con la lama – o taglierina – e formare tappi – o altro elemento – da una striscia di banda stagnata, che viene alimentata trasversalmente alla pressa su cui è montata.

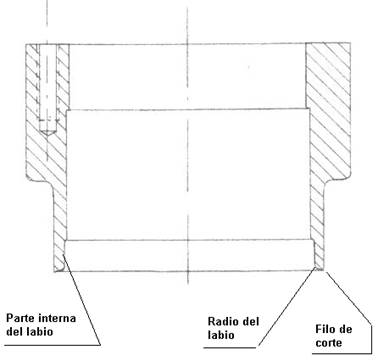

Idiversi tipi di punzoni sono una delle parti più importanti dello stampo, poiché è questa parte che svolge il lavoro più significativo. I punzoni svolgono diversi compiti. I principali sono svolti dal suo labbro – vedi figura nº 1 – e sono:

– Tagliare il materiale mediante l’impatto del suo “tagliente” contro il bordo della lama.

– Tenere il materiale tagliato saldamente contro la superficie superiore dell’anello di stiratura mentre si forma il pezzo. Lo fa con la base del suo “labbro inferiore”.

– Per mezzo del “raggio del suo labbro”, facilita il flusso della parte esterna del materiale verso l’interno, per la formazione del profilo appropriato del coperchio o del contenitore imbutito che produce.

– Determinare il diametro esterno del coperchio – o del contenitore – che è controllato dal diametro del “labbro interno” del punzone.

– Praticamente tutti gli elementi che compongono la parte superiore della matrice sono montati nel punzone o intorno ad esso.

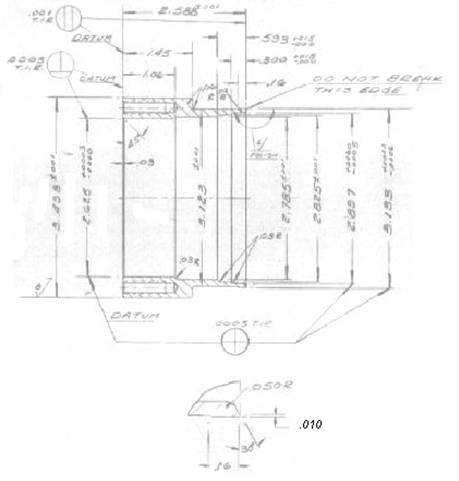

Figura 1: Sezione della forma tipica di un punzone e designazione delle parti del suo labbro.

La figura n. 1 mostra la classica silhouette di un punzone da taglio per tappi/fondi. La parte fondamentale di essa è la zona inferiore o labbro, e su di essa sono segnati i punti critici di contatto tra essa e la banda stagnata o il materiale utilizzato per la fabbricazione del prodotto da ottenere.

Nel corso di questo lavoro discuteremo in dettaglio l’importanza dei punzoni, la loro progettazione e manutenzione. Infatti, le loro caratteristiche variano a seconda dell’uso a cui è destinato lo stampo.

TIPI DI PUNZONI

Una prima classificazione dei tipi di punzoni usati in questa industria può essere fatta secondo il loro uso. Così si può parlare di:

– R: Punzoni per coperchi/fondi. Utilizzati nella fabbricazione di questi elementi, sono caratterizzati dall’avere un labbro sottile, come risultato della piccola differenza tra il diametro di taglio e l’esterno del tappo. Di solito sono fatti in un unico pezzo.

– B: Punzoni per capsule e contenitori imbutiti. Cioè, quelli utilizzati per i coperchi per i vasi di vetro, i contenitori a bassa altezza di imbutitura o la prima operazione dei contenitori di tipo DRD o DWI. L’altezza della gonna del pezzo ottenuto permette al labbro del punzone di avere una parete spessa. Di solito sono costruiti in più pezzi, montati concentricamente l’uno sull’altro.

Potrebbero anche essere classificati secondo il tipo di strumento su cui sono montati, per esempio:

– A: Punzoni dotati di colonne di guida. Sono montati su una piastra portapunzoni e hanno la forma di quella mostrata nella figura nº 5.

– B: Punzoni per stampi senza colonne, o montaggio ad aria. Di solito hanno una maniglia o un porta-punzoni che permette di fissarli alla pressa e la loro configurazione è quella mostrata nella figura nº 2.

Un’altra classificazione è in relazione al grado di durezza che viene dato. Così possono essere:

– R: Pugni morbidi. Sono trattati termicamente ad una durezza di 40 – 42 HRc. Si usano in coppia con lame d’acciaio di durezza 60 – 62 HRc, la loro manutenzione è facile e si usano principalmente per prodotti non arrotondati e produzioni basse. Torneremo su questo punto più tardi.

– B: Pugni duri. Sono fatti di acciaio per utensili indeformabile e sono trattati a circa 60 HRc. Si usano con lame in acciaio o meglio con inserto in carburo di tungsteno. Il suo uso è diffuso per le grandi produzioni.

In questo lavoro partiremo da una classificazione secondo il loro uso.

TIPI DI PUNZONI PER STAMPI

Abbiamo già detto che hanno un labbro sottile. La tua zona critica, che richiede attenzione, è questo labbro. Per studiarli più in dettaglio, li studieremo secondo la loro durezza finale.

1º.- PUNZONI MORBIDI O SEMIDURI

Sono quelli il cui uso risale agli inizi di questa industria. Sono fatti di acciaio al cromo-nichel, che può essere fornito pre-trattato fino alla durezza finale di 40 – 42 HRc, il che permette di lavorarli completamente con gli utensili appropriati, facilitando così la loro finitura finale poiché il pezzo non deve essere trattato termicamente in seguito.

Formano una coppia di lavoro con lame in acciaio, più dure dei punzoni – da 60 a 62 HRc – in acciaio per utensili indeformabile. Il tempo di lavoro tra le riparazioni di questi tipi di punzoni è più breve delle loro lame.

Il suo utilizzo è molto utile per stampi con coperchio di forma rettangolare, ovale o non rotonda. Il grande vantaggio è che facilita la lavorazione del profilo del tagliente, che di solito è complesso, basato su curve a raggio composto e rettilineo, poiché la sua durezza permette un lavoro di ritocco manuale sul banco da parte del meccanico di regolazione, facendo uso di dime di regolazione. Questi tipi di punzoni possono essere utilizzati anche per strumenti di scarso utilizzo, grazie alla loro economicità.

Il suo design è del tipo mostrato nella figura 2. Ha un labbro di lavoro con un angolo di 12º per le matrici rettangolari e un po’ di più – 15º o 16º – per le matrici rotonde, e un raggio di circa 1 mm. Se si vuole risparmiare l’acciaio, si può usare un manico o un porta-punzoni in acciaio al carbonio.

Figura No. 2: Stampo morbido per tappi rettangolari da 1/4 di club

La principale debolezza di questo tipo di punzone è la durata ridotta del suo tagliente, poiché si consuma facilmente. Ogni volta che questo accade deve essere rifatto e questo porta ad una riduzione dell’altezza. Man mano che questa dimensione diminuisce, anche le altezze delle parti al suo interno devono essere regolate. Per fare questo, viene messo uno spessore all’interno del punzone, e sotto il centro del punzone, che viene ridotto in altezza ogni volta che l’estremità del labbro deve essere ricostruita. Un’altra opzione per i punzoni rotondi, è quella di lasciare inizialmente una parete spessa alla sua base, che serve come supporto per il pezzo centrale del punzone, in modo che possa essere abbassato quando necessario.

A causa delle caratteristiche di cui sopra, l’uso di questi punzoni dovrebbe essere limitato alla lavorazione di materiali a bassa tempra – banda stagnata o TFS – poiché il tempo di utilizzo, senza necessità di manutenzione, sarà più lungo.

Riparazione del punzone semi-indurito (40 – 43 Rockwell C)

Quando è necessaria la riparazione di questi punzoni, procedere come segue:

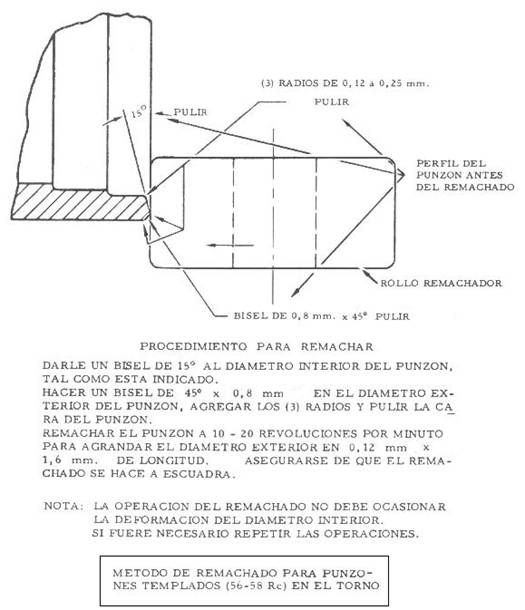

- A) Lavorare la bocca del punzone con un angolo di 30º e ottenere con questa inclinazione una superficie piana di 1,5 mm. prima del ribaltamento.

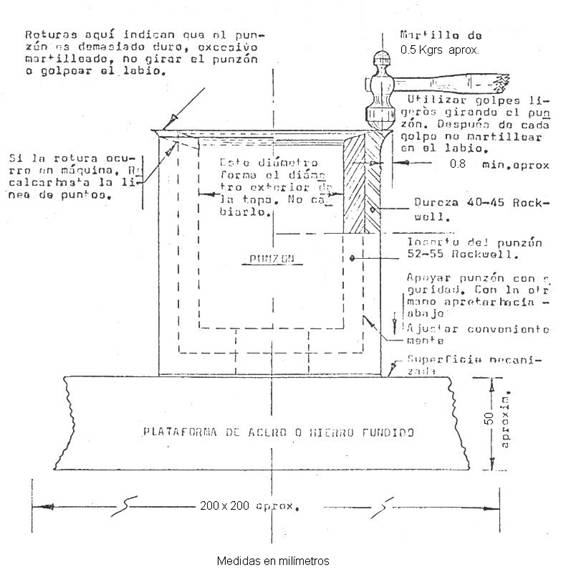

- B) Sottoscrivere sufficientemente la sezione della bocca del punzone, in modo che l’esterno del punzone possa essere rettificato alla dimensione corretta per un’altezza di almeno 2,5 mm, e il diametro interno del punzone possa essere rettificato alla dimensione corretta se necessario. Lo scopo di questo ribaltamento è quello di aumentare il diametro di taglio, che sarà poi adattato al diametro della matrice. Dato che questo ribaltamento avviene su acciaio freddo, se non si presta la dovuta attenzione, si possono verificare delle fratture sul labbro del punzone. È preferibile effettuare la sollecitazione in due o tre serie di piccoli colpi, prima di eseguire la serie definitiva di colpi di maggiore intensità. È importante girare il punzone lentamente mentre si colpisce, in modo che i colpi del martello non producano tracce nello stesso punto, così otterremo un nuovo labbro del punzone in due o tre giri o passaggi.

In caso di piccole fratture sul labbro del punzone durante l’esecuzione di questo compito, questa zona deve essere lavorata fino alla scomparsa della frattura, per poi procedere nuovamente alla ripetizione del rialzo. È molto importante che la superficie di percussione del martello sia la più liscia possibile. Il martello da utilizzare deve essere compreso tra 0,5 e 1 Kgr.

- C) Controllare se la superficie di appoggio del punzone è piatta e priva di bave, e correggere le condizioni difettose se necessario. Un metodo suggerito per la rettifica della superficie posteriore del punzone è di mettere prima, dopo l’operazione di ribaltamento, il punzone con questa superficie posteriore sulla rettificatrice piana per rettificare la superficie di ribaltamento, e poi invertire il punzone e rettificare la superficie posteriore. Quando si monta il punzone per queste operazioni di rettifica si deve fare attenzione che la superficie cilindrica della zona di montaggio o di incasso rimanga in asse con la superficie posteriore del punzone.

- D) Montare il punzone sulla rettificatrice cilindrica, centrandolo dalla sede centrale del punzone e verificare se i diametri esterno e interno del punzone sono concentrici e controllare la loro dimensione, rettificandoli, se necessario, alle medie specificate.

- E) È necessario regolare le altezze, o abbassando lo spessore interno dove si trova il centro del punzone, o se non è di questo tipo, approfondire la sede centrale direttamente sul punzone. Ricontrollare il gruppo punzone con l’indicatore per assicurarsi che non si sia spostato, e finire di rettificare la sede. L’approfondimento della sede dello spessore o del centro del punzone può essere necessario per correggere un difetto di superficie, o per ristabilire l’altezza tra questa sede e la faccia del punzone. A questo proposito, bisogna controllare la lunghezza di tutte le viti di montaggio per evitare che siano lunghe nei loro fori filettati.

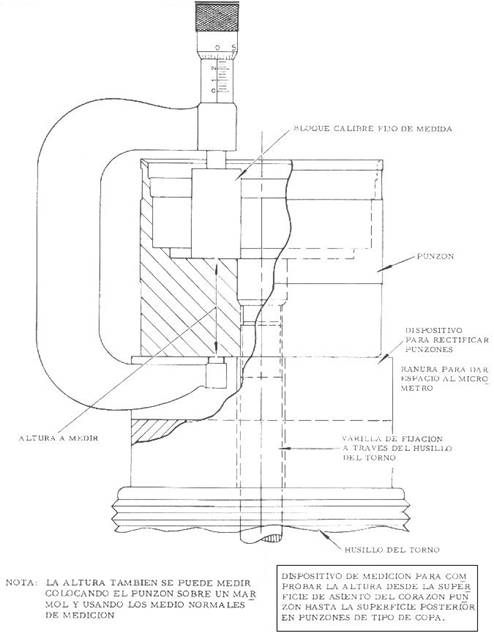

- F) È importante, nel caso di punzoni a doppio stampo, che le sedi dei centri dei punzoni o degli spessori siano allo stesso livello di altezza quando si montano i punzoni, al fine di ottenere fondi corretti in entrambi gli stampi. L’altezza dalla faccia posteriore dei punzoni ai sedili centrali deve quindi rientrare nelle tolleranze specificate. Un’indicazione di un metodo di prova può essere vista nella figura 3.

Figura n. 3: Controllo delle altezze su un punzone

La maggior parte delle indicazioni qui riportate sono valide anche quando i punzoni sono destinati a capsule o contenitori imbutiti. Ci torneremo sopra.

2º.- PUGNI DURI

Sono il tipo di punzoni più usato. Il suo uso è sempre conveniente nel caso di formati di tappi di grande produzione. Sono fatti di acciaio per utensili indeformabile e la loro durezza è dell’ordine di 60 HRc. Le lame utilizzate con esse possono essere di acciaio, di durezza leggermente superiore – 62 HRc – o meglio del tipo che incorpora un inserto di carburo nella zona di taglio.

Ilsuo design è del tipo mostrato nella figura nº 5. Le misure su di esso sono in pollici. Le differenze fondamentali con un punzone morbido, a parte la sua durezza, sono:

– L’inclinazione del labbro di taglio, che aumenta fino a circa 30°.

– Anche il raggio di questo labbro tende ad essere un po’ più grande, dell’ordine di 1,25 mm.

– Nell’appiattimento del tagliente, che si riduce a circa 0,25 mm

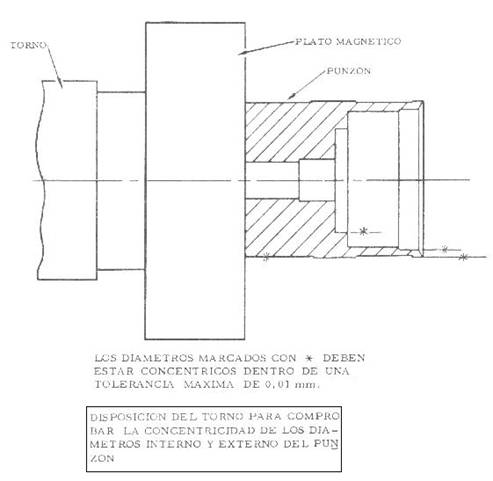

Figura n. 4: Controllo della concentricità dei diametri su un punzone

In questo disegno il punzone mostrato è senza maniglia.

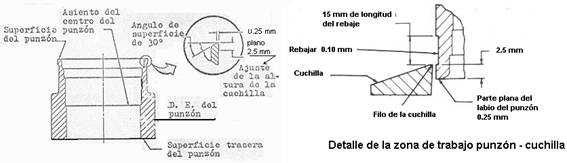

G) Dopo la zona di regolazione di 2,5 mm tra punzone e lama, il diametro del punzone deve essere ridotto di 0,15 mm in una lunghezza approssimativa di 15 mm, dalla faccia anteriore del punzone. Questo viene fatto per limitare l’attrito del tagliente del coltello e dello stripper sulle pareti del punzone. Per quanto riguarda quest’ultimo, lo stesso effetto si produce incassando internamente il labbro del morsetto della cinghia e riempiendolo con un cordone di saldatura di ottone, che è un materiale morbido. Nel caso di stampi per coperchi non rotondi, quest’ultima soluzione è più facile da realizzare.

H) Quando si rettifica l’angolo della bocca del punzone, si consiglia di lasciare una piccola zona piatta e orizzontale di qualche decimo di millimetro sul bordo del tagliente per rinforzarlo in modo che non si intacchi facilmente. Come abbiamo già indicato, questo angolo è di circa 12º per i punzoni rettangolari e un po’ di più per quelli rotondi. In ogni caso deve essere esattamente lo stesso per l’anello di stiratura, per assicurare una corretta stiratura del materiale durante l’operazione di fustellatura.

Bisogna fare particolare attenzione quando si rifanno i gradi in un punzone rettangolare nella zona dei quattro angoli, perché se non stiamo attenti possiamo togliere troppo materiale in questa zona, e quando si forma la flangia del coperchio non la lascerà con la sua giusta inclinazione, apparendo il bordo rialzato di essa.

L’ultimo passo importante della regolazione del punzone è la formazione del raggio. Può essere fatto a mano e con pietre speciali nel suo grano e adeguatamente lubrificate. Il raggio deve essere perfettamente levigato e il suo valore compreso tra 0,75 mm e 1,25 mm.

I) Quando la rettifica o la riparazione è completata, la concentricità dei diametri dei punzoni dovrebbe essere controllata prima di rimuoverli dalla macchina utensile. Vedi figura nº 4

Figura n. 5: Tipico punzone a fondo duro

Altre variazioni sono di solito:

– Rimozione dell’impugnatura o del portapunzoni.

– Per essere un pezzo senza fondo, per facilitarne la macinazione e l’assemblaggio.

Queste ultime differenze sono imposte dalla progettazione dello stampo nel suo insieme, poiché i punzoni duri sono sempre utilizzati su utensili con colonne di guida e sono anche almeno a doppia punzonatura.

Riparazione di punzoni temprati (61 – 62 Rockwell C)

Quando si usano punzoni duri, la procedura di regolazione è meno complicata che per i punzoni semiduri. Si dovrebbero fare i seguenti passi:

Misurare l’usura del diametro interno del punzone. Se si riscontra un’usura fino a 0,04 mm oltre il limite massimo di fabbricazione, cioè se il lato interno del labbro del “punzone” – quello che forma il ricciolo della flangia del tappo – presenta un’usura – aumento di diametro – superiore a 0,04 mm, il labbro deve essere ricostruito – se consentito – o il pezzo deve essere scartato. Il tagliente dovrebbe anche essere controllato per vedere se è ancora affilato o deve essere molato.

La rettifica della bocca del punzone, per formare un nuovo tagliente, sarà fatta in una rettificatrice cilindrica, e il materiale necessario deve essere rimosso per ottenere un nuovo bordo pulito e tagliente. I punzoni doppi devono essere rettificati alla stessa lunghezza. Per ripristinare l’altezza originale delle sue facce dalla sua sede sulla piastra portapunzoni, si consiglia di utilizzare degli spessori con uno spessore minimo di 0,40 mm. Si dovrebbe cercare di mantenere il numero di supplementi al minimo.

Prima di rimuovere il punzone dalla rettificatrice, il raggio del labbro dovrebbe essere rettificato alla specifica corretta – un buon valore sarebbe 1,25 mm – unito alle superfici adiacenti e lucidato accuratamente. La lavorazione a mano del raggio non è raccomandata, poiché questo metodo produrrà un raggio irregolare ed eccentrico, che può creare problemi nella produzione. I punzoni a fondo duro hanno la tendenza a consumare il diametro dopo la produzione di circa 10 milioni di unità per punzone.

Anche se non è molto comune, il labbro della bocca di un punzone duro può essere sottosquadrato o rivettato. Questo metodo fornisce abbastanza materiale per aumentare il diametro esterno del punzone per permettergli di essere rettificato al diametro originale. Questo metodo, che differisce da quello utilizzato per i punzoni semi-induriti di cui sopra, è dettagliato nel disegno nº 6.

Figura No. 6: Sottosquadro di un punzone temprato

Il diametro interno del punzone non è influenzato da questo aumento di materiale durante la rivettatura. Una volta terminata la rettifica, la concentricità del punzone deve essere controllata prima di toglierlo dalla macchina utensile, come spiegato nella figura nº 4.

Che lo si sottolinei o no, bisogna sempre osservare che le superfici posteriori del punzone e il suo tagliente devono essere perfettamente piane e parallele tra loro. Errore massimo ammissibile 0,05 mm. Il labbro del punzone ha normalmente un’inclinazione di 30º e deve coincidere esattamente con quello dell’anello di stiratura. Per fare questo, devono essere rettificati insieme, usando la stessa impostazione della rettificatrice. Il bordo di taglio dovrebbe avere una piccola superficie piatta e orizzontale larga circa 0,25 mm. Il valore del diametro di taglio deve essere mantenuto ad almeno 2,5 mm, dopo di che viene solitamente abbassato per ridurre il contatto con il tagliente della lama. (Vedi figura nº 7)

Figura n. 7: Dettagli del tagliente di un punzone duro e della sua sovrapposizione con la lama.

PUNZONI PER IMBALLAGGI IMBUTITI E STAMPI PER CAPSULE

Come abbiamo già indicato, sono caratterizzati da una spessa parete labiale. Questo è possibile perché la differenza tra il diametro del tagliente e il diametro del lato del pezzo che forma è importante, tanto più quando l’altezza del lato del pezzo è maggiore. Sono quindi molto robusti e generalmente sono composti da più di un pezzo. Come nel caso dei punzoni per coperchi, li studieremo secondo la loro durezza

1º.- PUNZONI MORBIDI O SEMIDURI

Potremmo ripetere quasi le stesse considerazioni fatte sopra per i punzoni destinati ai tappi, vale quanto già detto sull’acciaio da usare, la sua durezza, il design, le caratteristiche delle lame da usare, ecc.

Vale la pena notare che questi punzoni sono di solito fatti in due pezzi. Uno esterno, che è dove si trova il tagliente, che soddisfa le proprietà di durezza, ecc., e uno interno sotto forma di camicia interna. Questo secondo pezzo, la cui missione è quella di stirare e modellare la parete della capsula o del contenitore contro il centro della matrice, è fatto di acciaio per utensili indeformabile, trattato a una durezza superiore a quella del corpo esterno – circa 55 HRc -. Lo stesso, perfettamente levigato in tutta la zona di contatto con la banda stagnata, ha una vita più lunga, poiché ha meno usura e non deve essere sottoposto tante volte come quello esterno all’operazione di riparazione del suo diametro interno, anche se la sua altezza e il suo raggio devono essere riparati. La figura nº 8 mostra un punzone per capsule di questo tipo.

Riparazione di punzoni semi-induriti per capsule o contenitori imbutiti:

Quando si tratta di punzoni per questo uso, procedere come segue:

Prima di tutto, eseguire il rialzo come indicato sopra, vale a dire con la stessa procedura di un punzone da tappo/fondo Vedi disegno nº 8

Figura n. 8: Sottosquadro del punzone della capsula

Una volta fatto l’upsetting, il secondo passo è quello di rettificare il labbro del punzone con i suoi gradi corrispondenti e adattare il diametro esterno del punzone alla matrice di taglio. Un angolo adatto per il labbro del punzone è di 10º.

Come criterio di montaggio, una leggera pressione sulla matrice dovrebbe essere richiesta per entrare nel punzone. Una perfetta lucidatura della superficie del terreno è assolutamente necessaria.

Il terzo passo è la formazione del raggio di lavoro del labbro. Di solito il raggio è fatto a mano usando una pietra manuale con la giusta grana e adeguatamente lubrificata. I raggi tra 0,75 e 1,25 mm danno buoni risultati. Variando il valore di questo raggio si può talvolta aumentare o diminuire l’altezza della parete della capsula o del contenitore.

La procedura abituale per fare il raggio è quella di controllare il guscio campione, che è stato restituito dal dipartimento di produzione insieme allo stampo, quando è stato messo fuori servizio. Se la lunghezza della gonna del tappo (altezza del tappo) è buona su questo campione, lo stesso raggio sarà mantenuto sui punzoni riparati. Per queste lavorazioni, la realizzazione di piccoli raggi deve essere fatta con molta attenzione, perché un raggio troppo piccolo può produrre fratture parziali nella banda stagnata, o anche causare un eccessivo “earning” (guadagno) sul bordo della gonna.

È molto importante finire i raggi nel modo giusto e con una lucidatura molto fine, con carta vetrata speciale, se possibile già usata e lubrificata, e soprattutto usando un sistema che non produca usura all’interno del punzone.

2º.- PUGNI DURI

Sono anche il tipo di punzoni più usato, specialmente per gli imballaggi imbutiti. Come quelli con coperchio, sono fatti di acciaio per utensili indeformabile e la loro durezza è dell’ordine di 60 HRc.

Il suo design può essere realizzato in un unico pezzo o in tre. Quest’ultima opzione è la più consigliabile. La figura 9 mostra una sezione di questa opzione. In questo caso è formato da:

– R: Il corpo principale del punzone, che incorpora il tagliente.

– B: Un inserto di formatura o un inserto interno, che ferra il materiale e definisce il diametro esterno del contenitore. In questo pezzo è molto importante il raggio del suo labbro, dove il materiale scorre.

– C: Uno spessore che permette alle facce dei due pezzi precedenti di essere perfettamente a filo e che forma la parte inferiore del punzone.

Figura n. 9: punzone da taglio in tre pezzi

Le parti A e B sono trattate – dure – e lo spessore non lo è. Una volta montati, si fissano insieme con delle viti.

Riparazione di punzoni temprati (61 – 62 Rockwell C)

Quando il tagliente si è consumato, si può procedere come segue:

– R: Smonta il punzone e svita le sue parti.

– B: Rettificare la superficie di taglio del corpo principale, rilavorando il bordo di taglio della massa.

– C: Se il complemento di formatura mantiene il suo raggio e la sua faccia interna entro le specifiche, non eseguire alcuna azione su di esso.

– D: Abbassare l’altezza dello spessore allo stesso valore di quello rimosso nell’operazione di rettifica del punzone.

– E: Se è necessario rifare il raggio dell’inserto di formatura, la sua altezza finale deve essere presa in considerazione per determinare l’altezza dello spessore.

– F: Una volta che le tre parti sono state riassemblate, controllare che siano perfettamente allineate in modo che la superficie di taglio sia esattamente a filo. Se questo non è il caso, è necessario un ultimo passaggio.

Non entreremo nei dettagli su come effettuare queste operazioni nell’officina di manutenzione, poiché sono simili a quelle indicate sopra.

ALLEGATO

SOTTOLINEATO SULLA STAMPA

I punzoni semitrattati, sia per coperchi/fondi che per capsule/contenitori imbutiti, possono essere ribattuti o rivettati direttamente sulla pressa. Questa procedura è più imprecisa di quella eseguita nell’officina di manutenzione e spiegata sopra, ma è valida per piccole riparazioni ed evita il frequente smontaggio della matrice e l’invio all’officina. Può quindi essere utilizzato più volte prima di essere smontato.

Questo metodo di ribaltamento varia da stabilimento a stabilimento e dipende in parte dall’esperienza dei meccanici di produzione. Alcuni usano quella che è comunemente conosciuta come “lenticchia” – una specie di martello appiattito che facilita il suo inserimento tra punzone e matrice – altri usano una barra d’acciaio, un martello o un dispositivo speciale che è alloggiato nella lama.

Si tratta di aumentare leggermente il diametro esterno del tagliente del punzone, utilizzando una qualsiasi di queste procedure. Tuttavia, bisogna fare attenzione a non sottosquadrare troppo la matrice perché questo ridurrà la vita della matrice.

Poi, quando il punzone entra nella lama per la prima volta, la lama rimuove la piccola quantità di metallo in eccesso dal bordo di taglio del punzone e il punzone viene rilavorato. Il punzone deve essere ribaltato abbastanza esattamente in modo da ottenere una superficie di bava quando il punzone entra nella lama di taglio, poiché una bava eccessiva ha la tendenza a danneggiare il bordo di taglio e ad accorciare la vita della matrice.

I punzoni devono essere rivettati quanto basta per tornare al diametro di taglio con poca perdita di materiale. Questo può essere fatto tagliando in fasi e tagliando una sagoma – per esempio di carta – tra ogni fase per determinare se sono necessari ulteriori aggiustamenti, al fine di ottenere una sagoma perfetta.

Se si segue questa pratica, i costi di riparazione degli stampi saranno notevolmente ridotti.

0 Comments