प्रतिबिंब

इन सबसे ऊपर, अपने आप से कुछ सरल प्रश्न पूछकर रखरखाव की बहुत व्यापक अवधारणा को परिभाषित करने और परिसीमन करने का प्रयास करना सुविधाजनक होगा:

– क्या हम वर्तमान रखरखाव प्रणाली द्वारा विश्व स्तर पर प्रदान की जाने वाली सेवाओं से संतुष्ट हैं – जो हम अपनी सुविधाओं में उपयोग करते हैं?

– क्या हम मशीनों, औजारों और अन्य उपकरणों की उपलब्धता को ध्यान में रखते हैं, जो हमें वर्तमान रखरखाव प्रदान करते हैं?

– क्या हमारे कारखाने के टर्नओवर के संबंध में रखरखाव का खर्च उचित है?

– क्या हमारी रखरखाव लागत अन्य कारखानों की तुलना में अच्छी तरह से समर्थन करती है?

उदाहरण के तौर पर, यह अनुमान लगाया गया है कि रखरखाव की खराब स्थिति में स्वत: स्थापना में, यह “गैर-गुणवत्ता” में शामिल लागतों का 25% प्रभावित करता है।

ये और अन्य प्रतिबिंब हमें रखरखाव की अवधारणा को बेहतर ढंग से समझने में मदद करेंगे।

अब आइए विचार करें कि हम अपनी सुविधाओं के लिए किस प्रकार का रखरखाव चाहते हैं। हम 3 सरल विकल्पों का विकल्प चुन सकते हैं:

को।- निवारक रखरखाव

बी.- चलते-फिरते रखरखाव

सी.- वार्षिक रखरखाव

आइए इन विकल्पों का विश्लेषण करने का प्रयास करें।

हम रखरखाव कार्य को “उपकरण को पर्याप्त स्थिति में रखने के लिए किए गए सभी कार्यों या इस स्थिति को प्राप्त करने की प्रक्रियाओं के रूप में परिभाषित कर सकते हैं। इनमें निरीक्षण क्रियाएं, जांच, वर्गीकरण, मरम्मत आदि शामिल हैं।”

सामान्य तौर पर, कोई भी अच्छी तरह से लागू रखरखाव कार्यक्रम बार-बार होने वाली विफलताओं का पता लगाना, स्टॉप के कारण मृत सिरों को कम करना, उपकरणों के उपयोगी जीवन को बढ़ाना, मरम्मत की लागत को कम करना, स्थापना में कमजोर बिंदुओं का पता लगाना, लाभों की लंबी सूची के बीच संभव बनाता है। ऊपर उल्लिखित तीन अलग-अलग प्रकार के रखरखाव एक दूसरे से भिन्न हैं और इन्हें निम्नानुसार परिभाषित किया जा सकता है

उपकरण के एक टुकड़े का निवारक रखरखाव संचालन और सुरक्षा, समायोजन, मरम्मत, विश्लेषण, सफाई, स्नेहन और अंशांकन दोनों के लिए निरीक्षण की एक निर्धारित गतिविधि है, जिसे समय-समय पर एक स्थापित योजना के आधार पर किया जाना चाहिए। इसका उद्देश्य उनकी प्रारंभिक अवस्था में ब्रेकडाउन या क्षति का अनुमान लगाना है और इष्टतम स्तर और दक्षता पर स्थापना को पूर्ण संचालन में रखने के लिए उन्हें ठीक करना है। स्थापना के विभिन्न उपकरणों में सुधार की संभावनाओं के अध्ययन के बाद निवारक रखरखाव का उत्पादन किया जाता है। इसलिए, संभावित समस्या की उपस्थिति के रुझानों या पहले लक्षणों के विश्लेषण के माध्यम से, उपकरण की विफलता या उत्पाद की गुणवत्ता में विफलता के अप्रिय परिणामों की आशंका के द्वारा इसकी विशेषता है। इस प्रकार का रखरखाव वह है जो आज उद्योग में सबसे व्यापक रूप से लागू किया जाता है, क्योंकि यह अधिक प्रभावी है और अधिक तर्कसंगत कार्य की अनुमति देता है। इसके प्रभावी प्रबंधन के लिए कंप्यूटर प्रोग्राम हैं।

फ्लाई पर रखरखाव सबसे क्लासिक है। इसमें समस्या के प्रकट होने पर उसका समाधान देना शामिल है। यह औद्योगिक साधनों को इस हद तक खराब होने की अनुमति देता है कि उनका उचित उपयोग उपकरण के रुकने या मानक से बाहर गुणवत्ता का उत्पादन करने के कारण व्यवहार्य नहीं है। यह सबसे पुराना और कम पेशेवर है, हालांकि विशिष्ट अप्रत्याशित घटनाओं में इसके बिना करना संभव नहीं है। यह अभी भी छोटे तकनीकी आधार वाली छोटी कार्यशालाओं में व्यापक रूप से उपयोग किया जाता है।

वार्षिक रखरखाव एक मध्यवर्ती दृष्टिकोण है। एक वार्षिक शटडाउन – या एक अन्य आवृत्ति के साथ – उपकरण निर्धारित है, और इसके दौरान, इसके सभी अंगों का विस्तार से विश्लेषण किया जाता है और आवश्यक सुधारात्मक उपाय किए जाते हैं। जब तक वह क्षण नहीं आता है, टूटने की स्थिति में, प्रारंभिक मरम्मत के साथ गतिविधि को बनाए रखने का प्रयास किया जाता है, जो मार्च को कम या ज्यादा स्वीकार्य रूप से जारी रखने की अनुमति देता है। इसका उपयोग कम और कम होता जा रहा है, हालांकि इसका उपयोग बड़े पुनर्निर्माण (ओवरहाल) के लिए किया जाता है।

रखरखाव मानसिकता

ऐसा विचार है कि कोई भी नई मशीन, a अधिक आधुनिक डिजाइन, इसके शोषण के लिए कम संख्या में ऑपरेटरों की आवश्यकता होती है, अगर हम इसकी तुलना समान काम के दूसरे लेकिन पुराने से करते हैं। सामान्य तौर पर, यह सच है, लेकिन हमें इस तथ्य पर ध्यान नहीं देना चाहिए कि संचालन का एकीकरण अधिक जटिलता, नए यांत्रिक, वायवीय या इलेक्ट्रॉनिक स्वचालितता का अर्थ है जो रखरखाव की अवधारणा को और अधिक महंगा बनाता है, दोनों स्पेयर पार्ट्स और समय खर्च करने के मामले में विशेष ऑपरेटर। , उच्च योग्यता के।

शुरुआत से ही, यह महत्वपूर्ण है कि रखरखाव और विनिर्माण ऑपरेटर (मुख्य रूप से शामिल अनुभाग से) किसी भी नई मशीन के लिए स्थापना टीम का हिस्सा बनें और इसे चालू करने में भाग लें, इससे भविष्य में पैसे और समय की बचत होगी।

सामान्य नियम यही है, यह अच्छी बात है कि मैन्युफैक्चरिंग ऑपरेटर्स को भी मेंटेनेंस की बेसिक्स की जानकारी होती है। इसलिए, इन विनिर्माण ऑपरेटरों के संबंध में, प्रशिक्षण परियोजनाओं में रखरखाव के तीन पहलुओं को ध्यान में रखा जाना चाहिए:

1º.- इसके कुशल उपयोग और इसकी सेवा को सुविधाजनक बनाने के लिए उपकरण के ऑपरेटिंग सिस्टम का ज्ञान और सीखना।

2º.- उन कार्यों की परिभाषा जो इन ऑपरेटरों के दायरे से बाहर हैं, और इसलिए रखरखाव टीम के अनुरूप हैं।

3º.- निवारक रखरखाव गतिविधियों और छोटी मरम्मत की सीमा जो इन विनिर्माण ऑपरेटरों द्वारा की जानी चाहिए और की जा सकती है और इसलिए इसके निष्पादन के लिए पर्याप्त निर्देश।

रखरखाव के काम का अनुकूलन

प्री-टास्क ब्रेकडाउन

1º.- इस पर काम करें:

को।- रखरखाव प्रबंधन

बी।- डेटा संग्रहण

सी।- रखरखाव के प्रकार और ताल

डी।- कार्य योजना

और।- रखरखाव खर्च का बजट और नियंत्रण

एफ।- स्पेयर पार्ट्स

दूसरा.- दोष विश्लेषण:

को।- सबसे महत्वपूर्ण दोषों और उनके कारणों की पहचान करें

बी।- सबसे प्रभावी रखरखाव की सिफारिश करें

तीसरा.- क्षेत्रों द्वारा योजना:

को।- प्रत्येक क्षेत्र के लिए एक सरल कार्य योजना प्रोजेक्ट करें

चौथा .- क्रियाओं के प्रकार:

को।- खराब होने के कारण बंद हुई मशीनों की एक रिपोर्ट तैयार करें

बी.- प्रत्येक मशीन के सबसे स्पष्ट और वास्तविक दोषों के साथ एक रखरखाव सूची तैयार करें (दैनिक दोष पुस्तिका)

सी।- प्रत्येक कार्य के रखरखाव के समय का अध्ययन करें

डी.- रखरखाव शुरू करने से पहले कार्य स्थल पर ऑपरेटरों के साथ बैठक करना

रखरखाव प्रबंधन

प्रभावी रखरखाव के लिए एक न्यूनतम कार्यात्मक संगठन होना आवश्यक है: सिस्टम, योजनाएँ, नियमावली, दस्तावेज़ीकरण, आदि… यह सब ठीक से वर्गीकृत और संहिताबद्ध है, ताकि आवश्यक जानकारी जल्दी से मिल सके। इसे अप टू डेट रखा जाना चाहिए।

दूसरी ओर, प्रत्येक उपकरण की विफलता का अध्ययन किए जाने के बाद, प्रत्येक मशीन या स्थापना में उपयोग की जाने वाली स्थितियों और रखरखाव के प्रकार पर विचार करना आवश्यक है।

जिस स्तर या डिग्री तक रखरखाव पहुंचना चाहिए, उसे उपकरण की स्थिति पर उपलब्ध डेटा, उसकी अनुमानित लागत और अनुमेय व्यवधान समय के साथ-साथ वांछित विश्वसनीयता प्राप्त करने के आधार पर परिभाषित किया जाना चाहिए। इस कारण से, इसके सही स्तर को परिभाषित करने के लिए रखरखाव की गुणवत्ता से संबंधित ऑडिट किए जाने चाहिए।

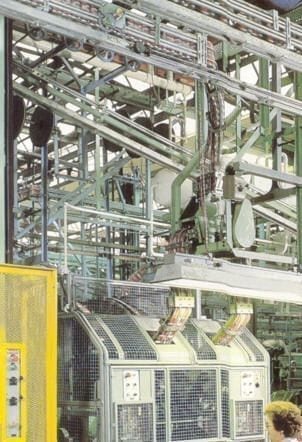

यह एक रखरखाव प्रणाली को लागू करने का प्रयास नहीं किया जाना चाहिए जो बहुत अधिक मांग और जटिल है यदि स्थापना को बनाए रखा जाना सरल है, और निर्मित होने वाले उत्पाद की गुणवत्ता के मामले में बहुत उच्च स्तर की मांग की आवश्यकता नहीं है। उदाहरण के लिए, DWI कंटेनरों के लिए एक उच्च गति उत्पादन लाइन में स्थापित की जाने वाली रखरखाव प्रणाली, जिसके लिए कंप्यूटर-प्रबंधित सिस्टम की आवश्यकता होती है, सॉफ्टवेयर पैकेज के साथ जो निवारक, भविष्य कहनेवाला और सुधारात्मक रखरखाव के एकीकृत प्रबंधन की अनुमति देता है, जो आवश्यक है उससे बहुत अलग है। औद्योगिक उत्पादों के लिए एक साधारण कम गति वाली सामान्य लाइन के लिए। एक प्रणाली जो अपने इच्छित उद्देश्य के लिए बहुत जटिल है, श्रम को अनावश्यक रूप से महंगा बना देती है।

डेटा संग्रहण

एक रखरखाव स्तर को सही ढंग से परिभाषित करने के लिए, जो सुविधाओं के लिए एक अच्छी सेवा को कवर करने और गारंटी देने के अलावा, सर्वोत्तम संभव लागत पर परिणाम देता है, पूर्व डेटा संग्रह कार्य के साथ आगे बढ़ना आवश्यक है।

हम मशीनों और उनके संबंधित उपकरणों की सूची बनाकर शुरुआत करेंगे। हम उन्हें वर्गों द्वारा समूहित करेंगे: लिथोग्राफी, प्रेस, लाइन्स और विविध सेवाएँ।

प्रत्येक स्थापना के लिए एक रखरखाव पुस्तिका बनाएँ, जहाँ लंबी अवधि में होने वाली विफलताओं को नोट किया जाता है। इस जानकारी के आधार पर, जो भी दोष हुए हैं उनका दो पहलुओं के तहत विश्लेषण किया जा सकता है:

a.- गुणात्मक रूप से। उनके द्वारा उत्पन्न दोष के संबंध में उनका और उनके कारणों का अध्ययन करें और उन्हें तीन स्तरों में वर्गीकृत करें:

अवयस्क – बुज़ुर्ग – बहुत गंभीर

बी.- मात्रात्मक रूप से। उनका विश्लेषण करें, और उनकी आवृत्ति के आधार पर उन्हें वर्गीकृत करें:

थोड़ा शायद – बहुत संभावना है – अत्यधिक संभावना है

यह सभी सामग्री, सूचियाँ, मशीन के रखरखाव की किताबें, काम या भागों द्वारा उत्पन्न चालान आदि। यह भविष्य के लिए मूल्यवान प्रारंभिक सामग्री है।

रखरखाव के प्रकार और ताल

इन आंकड़ों और पिछले खंड के मानदंड ए और बी के अनुसार किए गए ब्रेकडाउन के वर्गीकरण के साथ, हम प्रत्येक मामले में लागू किए जाने वाले रखरखाव के प्रकार को परिभाषित करने की स्थिति में हैं। इसके लिए, सिद्धांत रूप में हम दो प्रकार के बुनियादी रखरखाव पर विचार करेंगे: प्रिवेंटिव या ऑन द फ्लाई।

सभी ब्रेकडाउन को “प्रमुख” और “बहुत संभावित” के रूप में वर्गीकृत किया गया है, हम विचाराधीन मशीन पर एक निवारक रखरखाव लागू करेंगे।

“मामूली” और “संभावनाहीन” के रूप में वर्गीकृत सभी ब्रेकडाउन हम “ऑन-द-गो” रखरखाव के माध्यम से कार्य करेंगे

समय के साथ, यदि हम इन मानदंडों को कुशलतापूर्वक लागू करते हैं, तो यह निश्चित है कि “बहुत गंभीर” या “अत्यधिक संभावित” प्रकार की विफलताएँ नहीं होंगी।

इसलिए हमें दो समानांतर रखरखाव प्रणालियों को लागू करना होगा, जिसे सटीकता के साथ व्यवस्थित किया जाना चाहिए वह निवारक है।

कार्य योजना

निवारक रखरखाव की प्रोग्रामिंग के साथ एक कार्यक्रम स्थापित करना आवश्यक है, प्रत्येक मामले में अनुमानित आवृत्तियों के साथ, और जो वार्षिक अवधि को कवर करता है। इस योजना में सरल और उपयोग में आसान तरीके से लिथोग्राफी, प्रेस, लाइन्स और सेवाओं की सुविधाएं दिखाई देंगी। इस योजना को इस बात को ध्यान में रखते हुए किया जाना चाहिए कि उत्पादन की जरूरतें पूरी हो चुकी हैं, और विभिन्न उपकरणों पर कार्रवाई का पर्याप्त संयोजन है।

उनके ताल को स्थापित करने का एक तरीका प्रत्येक रखरखाव के बीच उत्पादित कंटेनरों या धन की संख्या को परिभाषित करना है। एक और समय की प्रत्येक अवधि में आगे बढ़ना है, उदाहरण के लिए हर छह महीने में, स्थापना, लाइन या प्रेस के प्रति कई दिनों के ठहराव के लिए, इसकी स्थिति को सत्यापित करने और आवश्यक व्यवस्था और समायोजन करने के लिए आगे बढ़ना है।

एक अच्छी अनुसूचित रखरखाव योजना के साथ, अनुभव ने दिखाया है कि उपकरण का उपयोग लंबी अवधि के लिए किया जा सकता है, 4 से 5 साल, पुनर्निर्माण (ओवरहाल) का सहारा लेने की आवश्यकता के बिना, हालांकि लिथोग्राफी भट्टों जैसे अपवाद हैं, जिन्हें शीट कंटेनरों को साफ करने और बर्नर समायोजन की आवश्यकता के कारण अधिक बार “ओवरहाल” की आवश्यकता होती है।

बजट और रखरखाव व्यय का नियंत्रण

सभी रखरखाव कार्यों में दो महत्वपूर्ण विचारों को लगातार ध्यान में रखा जाना चाहिए:

a.- उसी की प्रत्यक्ष लागत। लागत का महत्व श्रम और सामग्रियों का, सामान्य होने के कारण वे लगातार बढ़ते रहते हैं।

बी।- अप्रत्यक्ष लागत। उपकरण की कम उपलब्धता के कारण होने वाले नुकसान से महत्वपूर्ण नुकसान हो सकता है।

हमें अपनी जरूरतों के लिए सही संतुलन खोजना होगा। स्पेयर पार्ट्स और बाहरी आपूर्ति भागों और बाहरी सेवाओं के प्रस्तावों की समीक्षा की जानी चाहिए ताकि वे स्पेयर पार्ट्स और सेवाओं की वांछित गुणवत्ता और विश्वसनीयता पर विकसित विनिर्देशों और मानदंडों के अनुसार हों। यह याद रखना चाहिए कि दोनों आवश्यकताएं लागत को प्रभावित करती हैं, और यहीं पर आपूर्तिकर्ता अधिक प्रतिस्पर्धी, लेकिन कभी-कभी खतरनाक प्रस्ताव देने के लिए आसानी से कार्य कर सकता है।

तीन अलग-अलग अध्यायों में इसकी गणना करते हुए वार्षिक रखरखाव बजट तैयार करना आवश्यक है:

– श्रम, पुर्जों और सामग्रियों सहित योजना के अनुसार निवारक अनुरक्षण।

– श्रम, पुर्जों और सामग्रियों सहित एक ऐतिहासिक अनुमान के आधार पर निरंतर रखरखाव।

– हमारे द्वारा अनुबंधित विशिष्ट मामलों में बाहरी सेवाओं द्वारा किया गया रखरखाव: गैस, हीटिंग, बिजली… सभी बजट के तहत।

एक बार वार्षिक रखरखाव कार्यक्रम शुरू हो जाने के बाद, उत्पादित होने वाले वास्तविक खर्चों का मासिक विश्लेषण किया जाना चाहिए, और संभावित त्रुटियों या अप्रत्याशित घटनाओं को समायोजित करते हुए, बजट के साथ तुलना की जानी चाहिए, ताकि व्यायाम के परिणामों को प्रभावित करने वाले खतरनाक विचलन उत्पन्न न हों।

एक धातु कारखाने में रखरखाव के खर्च का उचित मूल्य टर्नओवर के 3 से 6% के बीच हो सकता है।

स्पेयर पार्ट्स

गोदाम से मशीनों के पुर्जों के उत्पादन, और आपूर्तिकर्ताओं से या स्वयं की कार्यशाला से, स्पेयर पार्ट्स के इनपुट पर सख्त नियंत्रण बनाए रखना आवश्यक है। आर्थिक रूप से समर्थित स्पेयर पार्ट्स के स्टॉक के स्तर को बनाए रखने की आवश्यकता को समझना आवश्यक है।

निवारक रखरखाव का स्तर इंगित करेगा कि हमें उनके स्टॉक को कितनी दूर रखना चाहिए। आपको यथासंभव बाहरी आपूर्ति का उपयोग करना होगा, यह हमेशा बजट के तहत आंतरिक श्रम को बचाता है।

दोष विश्लेषण

A.- सबसे महत्वपूर्ण दोषों और उनके कारणों की पहचान

ब्रेकडाउन हमेशा उन तत्वों से उत्पन्न नहीं होते हैं जो काम के दौरान स्पष्ट तरीके से टूटते या विफल होते हैं। ऐसे कई मामले हैं, जिनमें स्पष्ट खराबी दिखाई नहीं देती है, उपकरण में घिसाव या बेमेल होता है, जो उत्तरोत्तर विशिष्टताओं से बाहर उत्पादों के निर्माण की ओर ले जाता है। दोषों की पहचान करने का एक सरल तरीका, कई मामलों में अधिक या कम छिपा हुआ है, “चेकलिस्ट” (या चेक लिस्ट) शुरू करना है। इसके माध्यम से गैर-मानक घटकों और विशिष्टताओं की पहचान करना आसान होता है। हम यहां इस विश्लेषण टूल के विकास में नहीं जाएंगे, जो प्रोडक्शन वर्कशॉप के लिए बहुत उपयोगी है। “चेकलिस्ट” की व्याख्या दूसरे काम के लिए मायने रखती है।

इस सूची को लागू करने के लिए यांत्रिकी की एक टीम को प्रशिक्षित किया जाना चाहिए, और इसके द्वारा प्रदान किए गए डेटा के साथ, यह निर्धारित करना संभव है कि प्रश्न में मशीनों को ठीक से बनाए रखने के लिए आगे बढ़ना आवश्यक है या नहीं। एक टीम जिसने कम गुणवत्ता वाले उत्पादों का व्यवस्थित रूप से निर्माण करना शुरू कर दिया है, उसे रखरखाव की आवश्यकता है।

बी.- सबसे प्रभावी रखरखाव की सिफारिश

ऐसी कई परिस्थितियां हैं जो कमोबेश पूरी तरह से रखरखाव की ओर ले जाती हैं, जिनमें से कुछ हैं:

– जब उपकरण विनिर्देशों से बाहर निर्माण कर रहा हो।

– जब एक महत्वपूर्ण एडजस्टमेंट ऑपरेशन किया जाता है जो मैन्युफैक्चरिंग को प्रभावित करता है।

– जब एक पूर्ण स्वरूप परिवर्तन किया जाता है।

– जब निर्माण शुरू होता है, लंबे समय तक रुकने के बाद या किसी अभियान की शुरुआत में।

क्षेत्रों द्वारा योजना

उत्पादन क्षेत्रों द्वारा रखरखाव योजनाओं की योजना बनाई जानी चाहिए। एक धातु उद्योग के भीतर कई अलग-अलग क्षेत्र हैं। उन्हें चार बड़े समूहों में बांटा जा सकता है:

– लिथोग्राफी और वार्निशिंग

– बॉटम्स और सॉसेज कंटेनर्स का निर्माण

– पैकेजिंग विधानसभा लाइनें

– सेवाएं।

जिन कारखानों में कुंडल काटने के उपकरण होते हैं, उन्हें भी विशेष उपचार की आवश्यकता होती है।

प्रत्येक क्षेत्र के लिए साधन और मानव कर्मियों की तैयारी बहुत अलग है। रखरखाव कार्य दल स्वतंत्र हो सकते हैं, विशेषकर बड़े कारखानों में। किसी भी मामले में, उनमें से प्रत्येक के लिए एक विशिष्ट कार्य योजना तैयार करना सुविधाजनक है, हालांकि उन्हें समय और स्थान में समन्वित तरीके से नियोजित किया जाना चाहिए।

उन सभी में से, यह ऐसी सेवाएँ हैं जहाँ बाहरी मीडिया का सबसे आसानी से उपयोग किया जा सकता है।

क्रियाओं के प्रकार

A.- मशीन के खराब होने के कारण रुकने पर एक रिपोर्ट तैयार करें। यह स्पष्ट है कि रुकी हुई मशीनों को प्राथमिकता दी जाती है, यदि वे उत्पादन में हस्तक्षेप करती हैं

बी.- प्रत्येक मशीन के सबसे स्पष्ट और वास्तविक दोषों के साथ एक रखरखाव सूची तैयार करें जो कि फॉल्ट बुक में परिलक्षित हुई है या चेकलिस्ट जैसे अन्य स्रोतों से उत्पन्न हुई है। पहले जो टिप्पणी की गई थी, उसके अनुसार इस सूची को प्राथमिकता दी जानी चाहिए।

सी।- प्रत्येक कार्य के रखरखाव के समय का अध्ययन करें। वे उचित श्रम योजना और बाद की निगरानी के लिए आवश्यक हैं।

डी.- रखरखाव शुरू करने से पहले कार्य स्थल पर ऑपरेटरों के साथ बैठक करना। कार्य कई कारणों से सुविधाजनक है: किए जाने वाले कार्य की उपयुक्त जानकारी, उसका वितरण, टीम प्रेरणा, आदि।

संचालन संरचना

रखरखाव के लिए दो अलग-अलग स्तरों पर काम करने के लिए ऑपरेशन की मानव संरचना स्थापित करना आवश्यक है:

ए.- निवारक रखरखाव

बी.- ऑन-द-गो रखरखाव

इसके लिए मापदंड की एक श्रृंखला स्थापित की जानी चाहिए, जैसे:

औजार:

– टूल्स का परिवर्तन और समायोजन मैन्युफैक्चरिंग ऑपरेटरों द्वारा किया जाना चाहिए।

– मशीन टूल्स के माध्यम से जाने वाले उपकरणों का पुनरीक्षण रखरखाव कार्यशाला द्वारा इसके संबंधित कार्य आदेश के साथ किया जाना चाहिए।

– जिन टूल्स में मशीन टूल्स के इस्तेमाल की जरूरत नहीं है, उनका रिवीजन मैन्युफैक्चरिंग कर्मियों द्वारा किया जाना चाहिए।

मशीनें:

– ए) – यदि कोई छोटी सी गलती है जिसके लिए मशीन उपकरण या परिशुद्धता की आवश्यकता नहीं होती है, तो इसे विनिर्माण द्वारा मरम्मत की जानी चाहिए, यानी प्रत्येक विभाग (लिथोग्राफी, प्रेस, लाइन …) के माध्यम से

– बी).-यदि कोई बड़ी गलती है, तो रखरखाव प्रबंधक को तुरंत सूचित किया जाएगा।

– रखरखाव के प्रमुख को निर्माण कर्मियों की मदद को अलग करने, साफ करने आदि के लिए स्वीकार करना चाहिए। मशीन के डाउनटाइम को कम करने के लिए।

– यदि स्थापना जल्द से जल्द शुरू करने के लिए एक अनंतिम समाधान है, तो इस प्रमुख को फ्लाई पर अध्ययन करना चाहिए, लेकिन लंबित मरम्मत की अपनी सूची पर निश्चित समाधान को ध्यान में रखते हुए, जिसे एक निश्चित तिथि पर विनिर्माण प्रमुख के साथ किया जाएगा, रसद, आदि।

– ग).- यदि काम के अभाव में कोई मशीन बंद हो जाती है और यदि यह मशीन मरम्मत के लिए लंबित है, तो निर्माण प्रबंधक रखरखाव प्रबंधक को सूचित करेगा। यह हो सकता है:

– – रखरखाव के प्रमुख के पास तुरंत कार्य करने के लिए कार्मिक और सामग्री है। यह काम रखरखाव कार्यशाला द्वारा किया जाना चाहिए। आपके प्रबंधक को इसे करने के लिए आवश्यक समय निर्धारित करना चाहिए और निर्माण प्रबंधक को यह पता लगाने के लिए सूचित करना चाहिए कि यह संभव है या नहीं। इन समय के आकलन में, यथार्थवादी होना चाहिए क्योंकि वास्तविक समय के संबंध में पूर्वानुमान अक्सर कम होता है।

– कि अनुरक्षण प्रबंधक के पास स्टाफ है लेकिन सामग्री उपलब्ध नहीं है। मरम्मत को बाद तक के लिए स्थगित करना होगा। जब सब कुछ तैयार हो जाता है, हालाँकि सभी पक्षों के बीच आदर्श तिथि पहले से ही निर्धारित की जा सकती है।

– रखरखाव के प्रमुख के पास सामग्री है लेकिन कर्मचारी नहीं हैं। पार्टियों के बीच इसका अध्ययन किया जाएगा कि क्या विनिर्माण इस कर्मियों को प्रदान कर सकता है। यदि ऐसा है तो उक्त कार्य अनुरक्षण प्रमुख के पर्यवेक्षण एवं उनके उत्तरदायित्व में किया जायेगा।

– डी) – यदि कोई मरम्मत या दोष है, लेकिन वह एक निश्चित समय तक प्रतीक्षा कर सकता है, तो निर्माण प्रबंधक रखरखाव प्रबंधक को इसे पूरा करने के लिए सब कुछ तैयार करने के लिए प्रशिक्षित करेगा जब वे दोनों सहमत होंगे।

– ई) यदि ब्रेकडाउन या समस्या तब होती है जब संबंधित प्रमुख नहीं होते हैं, निर्णय तुरंत जिम्मेदार लोगों द्वारा किए जाएंगे।

प्रत्येक घटना को एक में परिलक्षित होना चाहिए अनुरक्षण द्वारा संगत फॉल्ट बुक, और दूसरी ओर मैन्युफैक्चरिंग भी इसे लाइन या इंस्टालेशन की बुक में दर्ज करेगा।

स्थिति और शामिल पार्टियों के चल रहे और लंबित कार्यों का विश्लेषण करने के लिए नियमित बैठकें स्थापित की जाएंगी।

मुद्रित

हम कुछ प्रकार के फॉर्म शामिल करते हैं जिनका उपयोग रखरखाव प्रबंधन के लिए किया जा सकता है:

ए.- मरम्मत का हिस्सा

बी – स्थिति रिपोर्ट

सी- बजट वैल्यूएशन टेबल

डी- बजट व्यय नियंत्रण तालिका

ई-उपकरण सूची (सुविधाओं द्वारा)

0 Comments