リフレクションズ

まず、メンテナンスという非常に広い概念を定義し、絞り込むために、いくつかの簡単な質問を投げかけてみる必要があります。

– 現在、私たちの施設で使用しているオン・ザ・フライ・メンテナンス・システムが提供するサービス全体に満足しているか?

– 現在のメンテナンスで提供される機械や工具などの稼働率を考慮しているか?

– 工場の売上高に対して、メンテナンス費用は妥当か?

– メンテナンスコストは、他の工場と比べても良いのか?

例えば、メンテナンス状態の悪い自動化設備は、「非品質」に含まれるコストに25%の影響を与えると試算されています。

これらの反省を含め、メンテナンスの概念をより深く理解することができます。

ここで、私たちが設備に求めるメンテナンスのあり方について考えてみましょう。 3つのシンプルな選択肢を選ぶことができました。

a.- 予防的メンテナンス

b.- オンザフライ・メンテナンス

c.- 年次メンテナンス

これらの選択肢を分析してみましょう。

メンテナンスとは、「機器を適切な状態に維持するために行われるすべての行為、またはその状態を達成するためのプロセス」と定義される。検査、点検、分類、修理などの行為が含まれる」。

一般に、適切に実施されたメンテナンスプログラムは、繰り返される故障の検出、ダウンタイムの短縮、機器の耐用年数の延長、修理費用の削減、設備の弱点の検出など、多くの利点があります。 上記の3種類のメンテナンスはそれぞれ異なり、以下のように定義することができます。

機器の予防保全は、運用と安全の両面からの点検、調整、修理、分析、洗浄、潤滑、校正などの計画的な活動であり、確立された計画に基づいて定期的に実施する必要があります。 その目的は、初期状態での故障や不具合を予測し、それを修正することで、最適なレベルと効率で設備をフル稼働に維持することです。 予防保全は、設備の各機器の改善可能性を検討した上で実施される。 そのため、潜在的な問題の傾向や初期兆候を分析することで、機器の故障や製品の品質不良がもたらす不快な結果を予測することを特徴としています。 このようなメンテナンスは、より効果的で合理的な作業を可能にするため、現在産業界で最も広く採用されている方法です。 効率的に管理するためのソフトウェアも用意されています。

オンザフライのメンテナンスは 最も古典的なものです。 それは、問題が発生したときに解決することで成り立っています。 産業機械が劣化して、設備の停止につながったり、規格外の品質が出たりして、適切に使用することができなくなることです。 不測の事態に備え、これがなければどうしようもないが、最も古く、最も専門性の低いものである。 技術的基盤の少ない小さな工房では、今でも広く使われている。

年間保守は 中間的なアプローチです。 年に一度、あるいは頻繁に行われる機器のシャットダウンでは、機器のすべての部分が詳細に分析され、是正措置がとられます。 それまでは、故障が発生した場合、初歩的な修理で活動を維持するように努め、多少なりとも許容範囲内で活動を継続できるようにします。 大型のリコンストラクション(オーバーホール)には使用されるものの、その使用頻度は減少している。

ほしゅせいしんけい

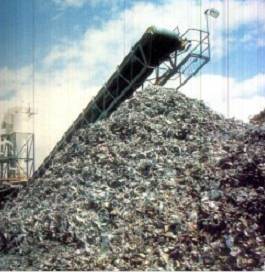

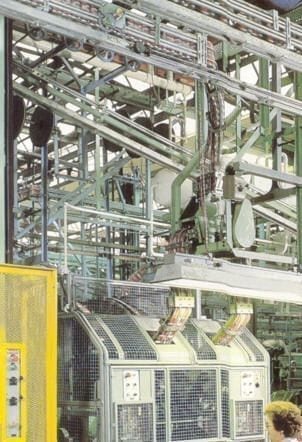

より近代的なデザインの新しい機械( )は、同じような作業をする古い機械と比べて、操作するオペレーターの数が少なくて済むという前提があるのです。 一般的にこれは正しいのですが、操作の統合はより複雑で、新しい機械的、空気圧的、電子的な自動化を意味し、スペアパーツや高い資格を持つ専門オペレーターが費やす時間の点で、メンテナンスの概念がより高価になるという事実を見失うわけにはいきません。

新しい機械を導入する際には、メンテナンス担当者と製造担当者(主に関係部門)が設置チームに加わり、試運転に参加することが重要であり、これは将来的に費用と時間の節約につながります。

一般的な基準として、 製造業のオペレーターがメンテナンスの基本も知っていることが望ましいと思います。 したがって、これらの製造オペレーターに関して、 トレーニングプロジェクトでは、メンテナンスの3つの側面を考慮する必要があります。

1º.- 機器の効率的な使用とサービスを促進するために、機器のオペレーティングシステムに関する知識と習得をすること。

2º.- これらのオペレーターの範囲外であるため、メンテナンスチームに対応するタスクの定義。

3º.- これらの製造オペレーターが行うべき、また行うことができる予防保全活動や小規模な修理の範囲 したがって、その実行のための適切な指示も必要です。

保守作業の最適化

ぜんぎょうのくふう

1º. – 取り組む。

A.- メンテナンス管理

B.- データ収集

C.- メンテナンスの種類と頻度

D.- 作業計画

E.- 維持費の予算と管理。

F.- スペアパーツ

2º.- 故障解析。

A.- 最も重要な不具合とその原因を特定する。

B.- 最も効果的なメンテナンス方法を提案する。

3º.- エリア別プラン。

A.- プロジェクト 各エリアの簡単な行動計画。

4º.- アクションの種類。

A.- 故障で停止した機械の報告書を作成する。

B.-各機械の最も深刻で実際の不具合を記載したメンテナンスリストを作成する(日々の不具合帳)。

C.- 各ジョブのメンテナンス時間を検討する。

D.- メンテナンスを開始する前に、作業地点でオペレーターと打ち合わせをすること。

保守管理

効果的なメンテナンスのためには、システム、計画、マニュアル、文書など、最低限の機能的な組織を整えることが不可欠です。これらの情報はすべて適切に分類・コード化され、必要な情報をすぐに探し出せるようになっていなければなりません。 。これらの情報は常に最新の状態に保たれていなければなりません。

別の側面では、各機器の故障の調査が行われた後、各機械や設備で使用するメンテナンスの条件や種類を検討する必要がある。

メンテナンスのレベルや程度は,機器の状態,メンテナンスに必要な費用,許容されるダウンタイム,達成すべき信頼性などに関する入手可能なデータに基づいて定義されなければならない。 そのため、メンテナンスの質に関連する監査を実施し、その適正なレベルを明確にする必要があります。

メンテナンスの対象となる設備がシンプルで、製造する製品の品質に関してそれほど要求されないのであれば、あまりに過酷で複雑なメンテナンスシステムを導入することを目的にしてはならないのです。 例えば、DWIの高速生産ラインでは、予防保全、予知保全、是正保全を統合管理できるソフトウェアパッケージとコンピュータ管理システムが必要であり、工業製品の単純な低速一般ラインで必要とされる保全システムとは全く異なるものである。 目的に対して複雑すぎるシステムは、作業を不必要に高価にしてしまいます。

データ収集

メンテナンスのレベルを正しく定義することで、設備に十分なサービスを提供し、保証するとともに、可能な限り最高のコストを実現するためには、事前のデータ収集作業が必要である。

まず、機械とそれに対応する工具のリストを作成することから始めます。 セクションごとにグループ化します。リソグラフィー、プレス、ライン、その他のサービス。

設備ごとにメンテナンスブックを作成し、長期間にわたって発生した故障を記録しておく。 この情報をもとに、すべての故障を2つの側面から分析することができる。

a.- 定性的なもの。それらとその原因を、それらが発生しうる不具合との関連で検討し、3つのレベルに分類する。

minor – major – very serious

b.- 定量的に。それらを分析し、頻度に応じて分類する。

あまりない – 非常にある – 非常にある – 非常にある

これらの資料、リスト、機械のメンテナンスブック、作業や部品に対して発生するインボイスなどはすべて、将来のための貴重な出発材料となるのです。

メンテナンスの種類と時期

このデータと、前項の基準a、bによる故障の分類により、それぞれのケースで適用すべきメンテナンスの種類を定義できる状態にある。 そのため、原則として「予防保全」と「事後保全」の2つを基本に考えることにしています。

MAJOR」「VERY LIKELY」に分類される故障は、すべて「PREVENTIVE」メンテナンスで対応させていただきます。

軽微」「可能性が低い」に分類される故障は、すべて「継続メンテナンス」で対応します。

これらの基準を効率的に運用すれば、「非常に深刻な」あるいは「非常に起こりうる」故障が発生しないことは確実である。

したがって、2つのメンテナンスシステムを並行して実施する必要があるのですが、その中で精密に組織化する必要があるのが「PREVENTIVE(予防)」の方なのです。

ワークプランニング

予防保全のスケジュールは、各ケースで頻度を見積もり、年間をカバーするように設定しなければならない。 このプランでは、リソグラフィー、プレス、ライン、サービスの各施設を、シンプルかつ使いやすく表示します。 この計画は、生産ニーズがカバーされていることと、各機器のアクションが適切に連結されていることを考慮して行わなければならない。

メンテナンスのたびに生産される容器やボトムの数を定義することで、ケイデンスを確立する方法があります。 また、半年に一度など、設備やライン、プレスごとに数日間の停止を行い、状態を確認し、必要な修理や調整を進めていく方法もあります。

優れた定期メンテナンス計画を立てれば、経験上、機器を4~5年の長期にわたって維持できることが分かっています。 ただし、リソグラフィ炉のようにシート容器の洗浄やバーナーの調整が必要なため、より頻繁にオーバーホールが必要なものは例外です。

メンテナンス支出の予算化と管理

メンテナンス作業では、常に2つの重要な考え方を念頭に置かなければなりません。

a.- 同一の直接費用。コストの重要性 労務費と材料費は常に上昇する傾向にある。

b.- 間接費。 機器の稼働率低下による損失は、大きな損害をもたらす可能性があります。

私たちは、自分たちのニーズに合ったバランスを見つけなければならないのです。 外部から供給されるスペアパーツや外部サービスのオファーは、スペアパーツやサービスの望ましい品質や信頼性について策定された仕様や基準に従っているかどうかを確認する必要があります。 これらの要件はいずれもコストに影響するため、サプライヤーはより競争力のある、しかし時には危険なオファーをするために容易に行動できる場所であることを覚えておくとよいでしょう。

年間維持費予算は、3つの章に分けて計算して作成する必要があります。

– 労働力、部品、材料を含む計画的な予防保守。

– 人件費、部品、材料など、過去の見積もりに基づくその場でのメンテナンス。

– 外部サービスによるメンテナンス、具体的には、ガス、暖房、電気・・・すべて予算内で契約しています。

年間保守計画を開始したら、実際に発生した費用を毎月分析し、予算と比較して、起こりうるエラーや不測の事態を調整し、その年の業績に影響を与える危険な逸脱を回避しなければならない。

金属加工工場におけるメンテナンス費用の妥当な値は、売上高の3~6%と言われています。

スペアパーツ

倉庫から機械に送り出す部品と、サプライヤーや工場から入ってくるスペアパーツを厳密に管理することが不可欠です。 そのためには、経済的にサポートできるレベルのスペアパーツの在庫を維持する必要性を理解する必要があります。

予防保全のレベルは、どの程度まで在庫を維持すべきかを示すものである。 外部供給品をできるだけ使用することで、内部の労働力を節約し、常に予算内に収めることができます。

故障解析

A.-最も重要な誤動作とその原因の特定

故障の原因は、必ずしも運転中の部品の破損や目に見える故障とは限りません。 明確な故障の様相を呈していなくても、機器の摩耗やミスアライメントが発生し、それが進行して規格外の製品が生産されるケースは少なくない。 多くの場合、多かれ少なかれ隠れている不具合を特定する簡単な方法として、「チェックリスト」を使用する方法があります。 非標準の部品や仕様の特定が容易になります。 制作工房にとって非常に便利なこの解析ツールの開発については、ここでは割愛させていただきます。 チェックリスト」の説明については、別稿で紹介します。

このチェックリストを適用するためには、メカニックチームの訓練が必要であり、そのデータによって、当該マシンを適切にメンテナンスする必要があるか否かを判断することができるのです。 計画的に低品質の製品を生産するようになった設備は、メンテナンスが必要です。

B.-最も効果的なメンテナンスの提案

多かれ少なかれ、綿密なメンテナンスを助長するような状況はいくつもありますが、そのうちのいくつかを紹介します。

– 機器の製造が規格外の場合。

– 製造に影響を与えるような大きな調整作業を行う場合。

– フォーマットを完全に変更した場合。

– 制作開始時、長いダウンタイム後、キャンペーン開始時。

エリア別プラン

メンテナンス計画は、生産エリアごとに計画する必要があります。 金属加工業の中には、非常に異なる分野がいくつもあります。 大きく4つのグループに分けられる。

– リトグラフとニス塗り

– ソーセージ用ボトムの製造およびパッケージの製造

– 梱包組立ライン

– サービスを提供します。

また、コイルスリッターを導入している工場では、これらも特別な処理が必要です。

手段や人材の準備も、地域によって大きく異なる。 特に大規模な工場では、メンテナンスの作業チームが独立することがあります。 いずれにせよ、時間的・空間的に協調して計画されるべきものではあるが、それぞれについて具体的な作業計画を作成することが必要である。

その中でも、外部手段を最も容易に利用できるのが「サービス」です。

しぐさ

A.-故障による機械停止の報告書を作成する。生産に支障がある場合は、機械停止が優先されるのは当然である。

B.- 故障診断書に反映された、またはチェックリストなどの他の情報源から発生した、各機械の最も深刻で実際の不具合を含むメンテナンスリストを作成する。このリストは、前述のように優先順位をつける必要があります。

C.- 各ジョブのメンテナンス時間を検討する。 これらは、適切な人員計画とその後のモニタリングに必要なものです。

D.- メンテナンスを開始する前に、作業地点でオペレーターと打ち合わせをすること。これは、遂行すべきタスクの適切な情報、同じものを分配すること、チームのモチベーションを高めること、などの理由から便利なのです。

運用体制

メンテナンスのための人的運用体制は、2つのレベルで設定する必要があります。

a.- 予防的メンテナンス

b.- オンザフライ・メンテナンス

そのためには、いくつかの基準を設けなければならない。

ツーリング。

– 工具の交換や調整は、マニュファクチャリングオペレーターが行う必要があります。

– 工作機械の使用を必要とする工具のオーバーホールは、対応する作業指示書によりメンテナンス工場が実施しなければなりません。

– 工作機械の使用を必要としない工具のオーバーホールは、製造担当者が行う必要があります。

機械類です。

– A) 工作機械や精密さを必要としない小さな故障であれば、生産部門、すなわち各部門の独自の手段(リソグラフィ、プレス、ラインなど)で修理することです。

– B) 重大な故障が発生した場合は、直ちに保守責任者に連絡すること。

– メンテナンスマネージャーは、機械のダウンタイムを最小限に抑えるため、製造担当者の解体、清掃などの支援を受け入れる必要があります。

– このマネージャーは、できるだけ早くインストールを開始するための暫定的な解決策があるかどうかをその場で検討しなければならないが、製造や物流などの責任者と連携して特定の日に実施する最終的な解決策を修理保留リストに記録しておくことになる。

– C) 作業不足のために停止している機械があり,その機械が修理待ちである場合,製造部長は,保守管理者に連絡しなければならない。発生する可能性があります。

– – メンテナンスの責任者が直ちに行動できる人員と資材を持っていること。 この作業は整備工場で行う必要があります。 上司は、そのために必要な時間を設定し、それが可能かどうかを製造部門長に知らせる必要があります。 このような天候判断では、予報が実際の天候を下回ることが多いので、現実的な判断が必要である。

– メンテナンスの責任者はスタッフを持っているが、資料がない。 修理は後日に延期してください。 すべての準備が整ったら、適切な日をすべての関係者の間で合意することができます。

– メンテナンスの責任者は資料を持っているが、人材がいないこと。 マニュファクチャリング社がこれらの人材を提供できるかどうかは、当事者間で協議されます。 その場合、その作業はメンテナンス責任者の監督と責任のもとで行われるものとします。

– D) 実施すべき修理や不具合があるが、ある時間まで待つことができる場合、生産管理者は保守管理者を訓練し、両者が合意したときに実施するためのすべてを準備できるようにします。

– E) 関係する管理者が不在の時に障害や問題が発生した場合、直ちに責任を負う者が決定を下すこと。

各事故は、メンテナンスが対応する故障簿に記録するものとし、 。一方、マニュファクチャリングもラインまたはインストールの簿に記録するものとする。

定期的な会議を設け、関係者の状況、進行中の作業、保留中の作業を分析する。

インプレッション

保守管理に使用できる帳票の種類をいくつか掲載しています。

A.-リペアレポート

B – 状況報告

C- 予算評価表

D- 予算支出管理表

E- 機器リスト(1施設あたり)

0 Comments