Não se trata de detalhar todas as falhas possíveis no corte sob pressão das tampas, que seriam ilimitadas, mas sim de indicar as mais típicas, detectáveis por observação, que supõem um defeito grave que pode ter transcendência no uso dessas tampas, e que estão basicamente relacionadas com a operação de corte sob pressão.

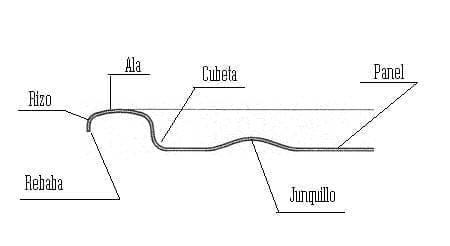

Para que fique claro a que nos referimos, designamos no desenho nº 1 os nomes que vamos utilizar para os pontos afetados da tampa.

Desenho Nº 1: Designação dos pontos-chave de uma tampa.

Também listamos as diferentes partes de um dado com seus nomes correspondentes, para evitar confusão nas designações dessas partes nos comentários a seguir. No desenho nº 2 mostramos de uma forma muito esquemática a secção de um dado e a numeração das suas partes.

Desenho nº 2: Seção esquemática de um dado com as peças que o formam.

1.- Punch Holder 6.- Lâmina

2.- Punção 7.- Anel de Engomar

3.- Calço de perfuração 8.- Centro do dado

4.- Ejector ou anel ejector 9.- Centro de matriz interna

5.- Centro de punção 10.- Centro de punção ou corte

11.- Aranha

1º.- REBABAS

As rebarbas podem aparecer na borda exterior do encaracolamento. Este defeito dificulta um bom fechamento da tampa e reduz a vida útil das rotinas da 1ª operação de fechamento.

Origem:

A rebarba é causada por um corte defeituoso do material. Envolve o soco e a lâmina do molde de fabricação.

Causas e soluções:

– R: Se o molde for do tipo “montagem a ar” – ou seja, sem colunas guia – o problema pode vir de uma má montagem do conjunto punção e molde. Eles não foram montados na prensa devidamente alinhados e centrados. É necessário repetir a montagem, verificando cuidadosamente a sua centralização. Se a ferramenta for orientada, dificilmente será devido a este problema, se o coto foi ajustado corretamente na oficina.

– B: Mau estado do lábio do ponche. A sua vanguarda pode estar desgastada. A manutenção é necessária. Ver trabalho:

– Punções: construção e manutenção

– C: A aresta de corte da lâmina tornou-se arredondada devido ao desgaste excessivo após um longo período de operação. Eles devem ser reparados ou substituídos. Ver trabalho:

– D: Fixação incorreta da folha-de-flandres – ou outro material – pelo pé da faixa – também chamado de aparador. Verifique o estado das suas molas – ou O-rings se for pneumático – certificando-se de que a sua pressão no momento do corte é uniforme e suficiente.

2º – ALONGAMENTO NO ENROLAR OU NA BORDA DA ASA.

Alongamento não uniforme da altura de encaracolar. Este defeito ocorre com mais frequência em tops/bottoms rectangulares. Provoca diferenças na altura do gancho inferior no fecho.

Origem:

Durante o corte das tampas e fundos, a felpa é submetida a tensões de alongamento não uniformes.

Causas e soluções:

– R: Esforço excessivo feito pelo anel de engomar. Verifique o ajuste e o estado do sistema de baixa pressão – “aranha” -. A pressão pode ser exercida por molas, elásticos ou reumaticamente.

– B: Mau estado do interior do lábio do ponche. Verifique se o raio interno do mesmo é adequado em toda a volta e se está suficientemente polido.

– C: Depilação ou lubrificação incorrecta do material. Verifique a sua distribuição.

3º – RUGAS NOS CARACÓIS

Ondulações e/ou vincos na ondulação externa da parte superior/ inferior. Estas rugas podem aparecer ao fechar

Origem:

O material não é devidamente controlado nesta área durante o corte sob pressão de tampas e fundos.

Causas e soluções:

– R: A pressão transmitida pelo anel de engomar é insuficiente. Verifique o ajuste e o estado do sistema de baixa pressão – “aranha” -. A pressão pode ser exercida por molas, elásticos ou reumaticamente.

– B: O ângulo da superfície de trabalho do anel de engomar não é correcto e não corresponde aos graus do lábio do punção. Verifique se ambas as peças têm o mesmo ângulo e se estão dentro das especificações.

– C: Depilação ou lubrificação excessiva do material. Verifique a sua aplicação

4º- QUEBRAS NO ENCARACOLAMENTO

Rachaduras na borda da flange da tampa. Perigo de vazamento no selo do recipiente

Origem:

Podem existir várias origens, relacionadas com o tipo incorrecto de material utilizado ou com a regulação incorrecta do mesmo no seu deslizamento durante o corte da matriz das tampas.

Causas e soluções:

– A: Força excessiva do sistema de baixa pressão – “aranha” – devido à rigidez excessiva ou ajuste dos meios elásticos utilizados: molas, borrachas, ar comprimido. Esta pressão deve ser reduzida.

– B: A superfície de trabalho do anel de engomar não é muito lisa. Poloniza-o.

C: Dentro do lábio do ponche em mau estado. O seu raio pode ser pequeno. Reformar, trazer dentro das especificações e polir o mesmo

– D: Raio exterior do centro da matriz esparsa. Refogar e polir.

– E: Excesso de espessura da folha-de-flandres. Mudar material

– F: Excesso de temperamento na folha de flandres. Mudar material

– G: Presença de rebarbas no corte. Ver ponto nº 1

– H: Presença de pequenas rugas no encaracolamento. Ver ponto nº 3

5º.- RUPTURAS NA ÁREA DA TIGELA

Rachaduras ou rasgões na parede da calha, raio ou área adjacente. Gera dificuldades na costureira e vazamentos no fechamento

Origem

Também neste problema podem existir várias origens, ligadas à qualidade da folha-de-flandres e à construção do molde.

Causas e soluções:

– R: Excesso de temperamento na folha de flandres para o desenho pretendido. Mudar material

– B: Excesso de espessura da folha-de-flandres, não permitindo que ela deslize entre os pedaços do molde. Mude o material.

– C: Defeito de folga entre o diâmetro do centro do punção e o diâmetro do furo do centro da matriz. Pode ser devido à espessura excessiva da folha-de-flandres ou ao mau desenho do molde.

– D: Raio interior do centro da matriz pequeno, mal polido ou danificado – marcas, pequenos cortes, etc. -. Revisar ou refazer este raio ou substituir a peça.

– E: Falta de espaço suficiente entre as peças que formam os grânulos e inclinações – no interior dos centros de punção e matriz – impedindo o deslizamento suave do material. Verificar o desenho, as medidas e o grau de polimento destas peças.

– F: Pequenos raios nas peças que formam os grânulos e gradientes, devido ao desenho ou usinagem inadequada. Verifique e corrija.

6º.- BORDA DA ONDULAÇÃO ELEVADA

A ondulação da tampa não é vertical, apresentando um certo ângulo de inclinação para o exterior. Induz problemas no gancho da tampa no fecho.

Origem:

Por várias razões, a folga entre o lado interior do lábio do punção e o lado exterior do centro da matriz é excessiva.

Causas e soluções:

– A: Baixa espessura da folha-de-flandres. Mudar material

– B: O diâmetro externo do centro da matriz é subdimensionado devido ao desgaste, ou falha na usinagem ou no projeto. Substitua a peça.

– C: Diâmetro interno do lábio do punção grande das medidas devido ao desgaste, ou à usinagem ou falha no projeto. Prossiga com a manutenção.

– D: Carreira de imprensa escassa. Haveria também falta de altura de calha e gradientes. Ajuste o curso do carro da prensa.

7º.- DIFERENÇA DE ALTURA

Presença de áreas no encaracolamento e na tigela com altura diferente do resto na mesma tampa. Afeta o fechamento

Origem:

Vários, relacionados com o estado da prensa, ajuste do coto e estado do coto.

Causas e soluções:

– R: Falta de paralelismo entre a face da carruagem e a mesa da prensa. Aplique o programa de manutenção na imprensa.

– B: Tensões desiguais exercidas pelo anel de pressão. Pode ser causado por diferentes razões:

o Diferenças de equidistância entre a base do anel de engomar e a sua superfície de trabalho, ou seja, o diâmetro da base do cone truncado da superfície de trabalho desta peça de trabalho não é paralelo ao da base desta peça de trabalho. Verificar e refazer o paralelismo

o A superfície de trabalho do anel de engomar é irregular, parcialmente suja, arranhada ou desgastada… Re-polir.

o Varetas “aranha” de pressão com ligeiras diferenças de altura, dobradas, batidas, etc. Também porque um deles se soltou na sua habitação. Eliminar defeitos e moer todos na mesma dimensão com precisão.

– C: Deficiência no soco como:

o O punção não é quadrado com sua placa base, ou seu assento na placa base não é correto devido a rebarbas, sujeira, etc. Verificar e corrigir

o O raio do lábio do punção não é uniforme em todo o perímetro do punção. Rádio Redo.

– D: Erros de montagem ou usinagem em peças, como por exemplo:

o Falta de concentricidade entre o diâmetro interno do lábio do punção e o diâmetro externo do centro da matriz. Determinar a origem do defeito – que pode vir dessas peças ou de seus alojamentos – e corrigi-lo.

o Variação na folga entre a parede exterior do centro do punção e a face interior do lábio do punção. Ou seja, o centro do soco não é concêntrico com a face interna do lábio do soco. Determinar a origem do defeito e corrigir.

– E: Vários factores, tais como:

o Lubrificação não-uniforme

o Variação da espessura do material: Folha-de-flandres ou outros.

0 Comments