SOMMARIO

Descrizione di facile comprensione delle varie fasi della fabbricazione di un coperchio easy-open, dal taglio della banda stagnata, TFS o bobina di alluminio all’imballaggio del coperchio. Articolo rivolto ai non iniziati del settore, come introduzione ad esso.

INTRODUZIONE

Nell’industria dei metalli e delle conserve, il nome easy-open lid è stato dato a un coperchio che può essere aperto senza l’uso di alcun elemento esterno, come un apriscatole o simili. A questo scopo, è dotato di un’incisione – attraverso la quale viene strappato – e di un anello per avviare lo strappo ed estrarre il pannello centrale.

Per avere un’idea più completa di com’è un coperchio di tipo easy open, della sua costituzione e del suo funzionamento, è auspicabile leggere l’opera “Coperchio easy open per cibo in scatola”, pubblicata in questo Web. In quello che presentiamo ora, non sottolineeremo ulteriormente questi aspetti. Lo scopo della presente è quello di indicare ai non addetti ai lavori, le diverse fasi di fabbricazione di questo tipo di tappi, e i mezzi necessari per realizzarle.

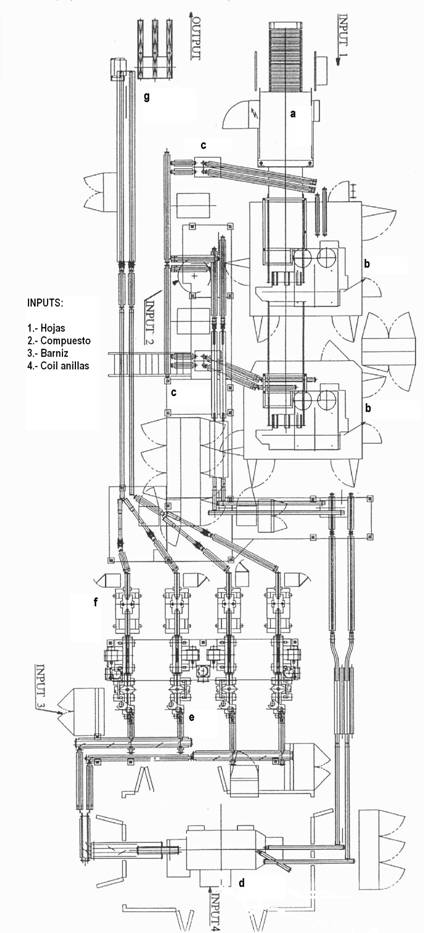

Figura n. 2: sequenza di fabbricazione di un coperchio easy-open

La figura 2 mostra uno schema di queste fasi e delle loro attrezzature, che possono essere elencate come segue:

– Taglio primario del foglio di scorrimento della banda stagnata o della bobina di alluminio (non mostrato nel disegno)

– Verniciatura e litografia dello stesso (non mostrato nel disegno).

– Taglio secondario della banda di scorrimento delle lame.

– Fustellatura, arricciatura, gommatura e asciugatura dei bozzetti.

– Conversione della bozza in coperchio facile da aprire con l’aggiunta dell’anello.

– Protezione dell’incisione e delle zone danneggiate della palpebra per mezzo di una vernice.

– Essiccazione della vernice.

– Imballaggio.

Di seguito descriveremo ciascuno di essi.

INCASTRO DELLE BOBINE

Il taglio della bobina in fogli per la fabbricazione di questo tipo di coperture non è diverso da qualsiasi altro tipo. Si tratta di tagliare le bobine di banda stagnata con lame a zigzag su una linea di taglio delle bobine, formando fasci adatti alle operazioni successive. Il disegno n. 3 mostra la tipica silhouette di una foglia tagliata.

Figura 3: Forma di un foglio tagliato in scroll primario

Il taglio ha questo contorno per sfruttare al meglio il materiale, adattandosi alla forma del disco di taglio dello stampo di formazione del coperchio. Le linee di taglio da bobina utilizzate hanno un uso multiplo, ottenendo la sua massima utilità nel materiale per fondi tondi, perché in esse si ottiene il maggior risparmio di metallo.

Immagine nº 4: Utensile da taglio primario a scorrimento

La foto qui sopra mostra una fustella primaria di taglio a rotolo per coperchi rotondi. È un utensile molto robusto, guidato con 4 colonne, costruito con inserti in metallo duro, che gli conferisce una lunga durata.

VERNICIATURA

I coperchi facili da aprire richiedono una protezione più completa per mezzo di vernici che un fondo normale, a causa della durezza della sua fabbricazione. La formazione dell’anello di fissaggio del rivetto, l’incisione dell’apertura e la formazione della forza centrale del pannello impatti e deformazioni profonde. Per questo motivo il sistema di verniciatura per il suo interno è molto completo, applicandone diversi strati che possono essere di vari tipi, poliestere, epossifenolici, organosol… Per il suo esterno il danno è ancora maggiore, quindi alla fine del processo richiederà una nuova applicazione di vernice.

Per applicarli in piano, sui fogli, si utilizza la tecnica convenzionale di applicazione a rullo in una macchina di verniciatura, seguita da cottura e indurimento in un forno continuo.

Se i coperchi hanno qualche tipo di stampa, si usa la procedura convenzionale per la loro applicazione. Nella progettazione di questa stampa, nel caso di copertine rotonde, si deve tener conto del fatto che la posizione dell’anello, sul pannello di copertina, è casuale e può essere coperto da esso, per cui nel caso di testi legali o imperativi sarà necessario duplicarli in posizioni opposte, per garantire che almeno uno possa essere letto.

TAGLIO DELLE FASCE

I pacchi di fogli verniciati e stampati vengono alimentati alla prima macchina della linea di produzione delle copertine, che è una cesoia per il taglio in strisce – o listelli. Per migliorare l’utilizzo del foglio, il taglio è anche a zig zag. La forma di una striscia tagliata è quella mostrata nella figura nº 5.

Figura nº 5: Tipico nastro di alimentazione della pressa

Sia l’alimentazione dei fogli alla cesoia che la conduzione delle strisce tagliate da questa macchina alla pressa avviene automaticamente per mezzo di trasportatori. Nel layout mostrato nella Figura 6, la posizione del taglio a scorrimento è rappresentata dalla lettera “a”.

Questo layout mostra l’installazione completa di una linea di produzione di chiusure easy-open, dallo scorrimento alla stazione di confezionamento.

Figura nº6: Lay-out di una linea per tappi easy-open

In esso possiamo vedere che sono necessari quattro “input” di materie prime, ottenendo solo un “output”, che sono i tappi finiti e confezionati. Si può apprezzare la complessità dell’installazione e il suo alto grado di automazione. A questo scopo, viene utilizzata una rete di trasporto tra le macchine, tramite nastri trasportatori, controllata da automi programmabili. Le connessioni del trasportatore tra le macchine hanno un doppio scopo, collegandole automaticamente e creando polmoni che stabilizzano la produzione e riducono il numero di fermate.

FUSTELLATURA E GOMMATURA DEL GUSCIO

Le strisce sono impilate sul caricatore della pressa che fustellerà una prima approssimazione della forma della copertina – che si chiama bozza -. Nel lay-out precedente la posizione di questa pressa è indicata dalla lettera “b”, che in questo caso è due, necessaria per abbinare la sua velocità alla successiva pressa a più stazioni, che ha una cadenza doppia. Queste presse sono dotate di un doppio punzone che taglia il contorno.

Lo schizzo ha la forma di uno sfondo con un pannello centrale piatto. Nella parte posteriore della pressa c’è il doppio arricciatore, che gira la flangia della pressa per facilitare la manipolazione in pile senza che si incastrino tra loro.

Per mezzo di nastri trasportatori, che fungono anche da accumulatori, i pezzi grezzi vengono trasferiti alle macchine gommatrici che depositano il composto sulla flangia, al fine di garantire una tenuta ermetica del coperchio sul contenitore. Lettera “c” nel lay-out. Nel caso in cui si utilizzi un composto a base d’acqua, i bozzetti devono essere passati in forni di essiccazione per eliminare l’acqua e facilitare la polimerizzazione della gomma sintetica.

La figura nº 7 mostra lo scheletro – o ritaglio – del materiale una volta che il contorno è stato fustellato, e questo contorno nelle fasi successive di fustellatura, aggraffatura e gommatura.

Figura nº 7: Fasi di fabbricazione dello schizzo

Quando il composto utilizzato è del tipo a base d’acqua, è consigliabile tenere in magazzino i bozzetti fabbricati per un certo periodo di tempo, in modo che si raffreddino e finiscano di rimuovere l’umidità. Se il composto è a base di solvente, non richiede l’uso di un forno, poiché la fase liquida della gomma evapora a temperatura ambiente, e anche completamente e rapidamente. In quest’ultimo caso, i pezzi grezzi possono essere alimentati direttamente dalla gommatrice alla pressa a più stazioni, anche se il sistema di trasporto utilizzato permette un notevole accumulo di unità tra le due macchine.

La produzione di bozzetti da strisce su presse a doppia punzonatura viene sostituita dall’uso di presse a più punzoni che alimentano fogli interi. Questa installazione permette velocità più elevate, ma richiede un investimento maggiore.

FABBRICAZIONE DELLA COPERTURA

La trasformazione del disegno in una copertina viene effettuata su una pressa a più stazioni di alta precisione con un certo tonnellaggio. Lo schizzo progredisce attraverso le diverse stazioni passo dopo passo, in modo lineare o su una piattaforma girevole. Nelle diverse stazioni, le azioni vengono eseguite sul coperchio. La figura 8 mostra un e

Esempio in 6 passi.

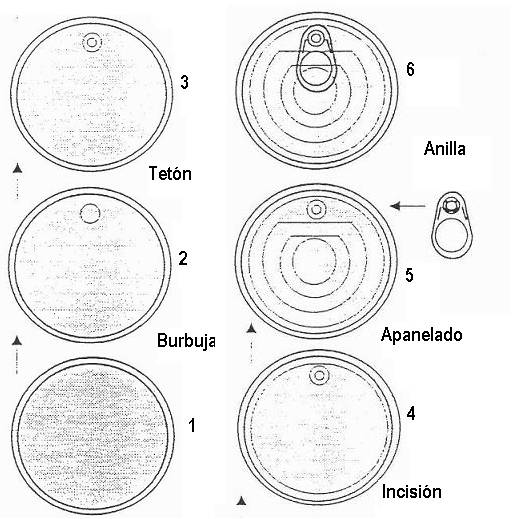

Figura n. 8: Fasi della fabbricazione di un coperchio easy-open

Nelle prime operazioni si forma una bolla che si trasforma in un capezzolo di diametro inferiore.

e le pareti verticali, che in seguito riceveranno il foro dell’anello e saranno rivettate per fissare l’anello. Nelle fasi intermedie, viene fatta l’incisione per lo strappo e il pannello centrale della palpebra.

L’operazione più delicata è l’esecuzione dell’incisione, che deve avere una profondità esatta per permettere uno strappo senza problemi. Se è troppo poco, lo sforzo di apertura sarà eccessivo, e se è troppo, c’è un alto rischio che il coperchio esploda durante il processo a casa dell’inscatolatore. Per garantire la precisione dell’incisione, il carrello della pressa, alla fine della sua corsa verso il basso, urta contro fermi fissi molto solidi, regolati in modo tale da non impedire la rotazione dell’albero motore. La foto nº 9 mostra una pressa con queste caratteristiche. Sul layout della figura nº 6 questa stampa è rappresentata dalla lettera “d”.

Immagine nº 9: Pressa per la produzione di coperchi easy-open

L’attrezzatura per la fabbricazione di questi tappi è di alta precisione e di alta qualità di esecuzione. Ci sono diversi brevetti di tappi che utilizzano varie versioni del tipo di incisione, con diversi modelli di anelli.

FABBRICAZIONE DELL’ANELLO

L’anello è solitamente fabbricato sulla stessa pressa a più stazioni, da banda stagnata, TFS, materiale zincato, o da

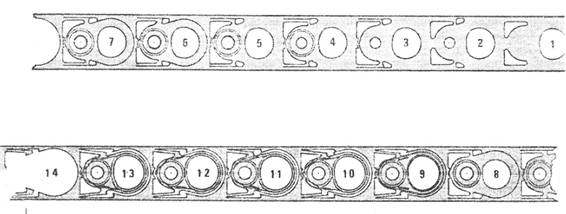

l’alluminio di caratteristiche particolari. Lo strumento, con numerose stazioni, ha anche un design complesso. La figura 10 mostra la sequenza di fabbricazione di un esempio di un anello molto usato. Si può vedere che ha bisogno di fino a 14 passi, dove si combinano le azioni di taglio, disegno, piegatura, piegatura, piegatura e rifilatura. Ci sono tre dimensioni molto importanti sull’anello con tolleranze molto strette: il diametro del foro che sarà inserito nel cap per il fissaggio, la distanza da questo foro al naso dell’anello e la configurazione di questo naso. È designato dal naso dell’anello, l’estremità dello stesso che interesserà l’incisione, per iniziare l’apertura della palpebra.

Figura 10 : Fasi di fabbricazione di un anello

La matrice dell’anello è montata sul lato dell’utensile principale, sulla pressa a più stazioni, e gli anelli sono alimentati direttamente sul coperchio, senza accumulo o stoccaggio degli anelli. Nella foto 11 si può vedere la parte inferiore di una matrice ad anello, di un disegno diverso dalla sequenza presentata nella figura nº 10.

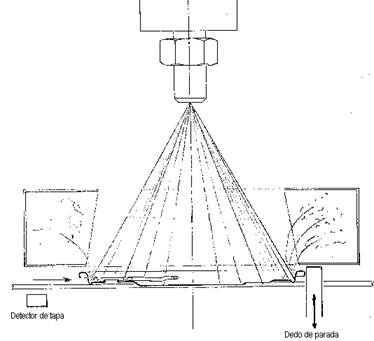

Figura n. 12: Rifinitura di un coperchio easy-open

Nel lay out della figura nº 6, nella zona segnata “e” si vede una batteria di 4 verniciatrici.

Accanto alla verniciatrice, ben montata sulla stessa base e in modo indipendente, c’è un forno per l’essiccazione e la polimerizzazione della vernice. Questi forni hanno una struttura verticale e occupano poco spazio. Il coperchio viaggia su e giù, percorrendo una distanza doppia rispetto all’altezza del forno, ed è tenuto in posizione orizzontale da speciali catene a dita. Nella disposizione menzionata ci sono anche 4 forni nella zona “f”.

IMBALLAGGIO

Prima dell’imballaggio, i tappi sono di solito controllati al 100% per mezzo di un sistema automatico di ispezione a visione ottica, completato da un campionamento statistico dell’evoluzione dei suoi diversi parametri.

Il confezionamento avviene in sacchetti di carta o di plastica per mezzo di un’apparecchiatura automatica, che conta il numero prestabilito di tappi e li mette nel sacchetto. Squadra “g” nella disposizione.

0 Comments