RÉSUMÉ

Description facile à comprendre des différentes étapes de la fabrication d’un couvercle à ouverture facile, de la découpe du fer blanc, du TFS ou de la bobine d’aluminium à l’emballage du couvercle. Article destiné aux non-initiés dans le domaine, en guise d’introduction.

INTRODUCTION

Dans l’industrie des métaux et des conserves, le nom de couvercle à ouverture facile a été donné à un couvercle qui peut être ouvert sans l’utilisation d’un élément extérieur, comme un ouvre-boîte ou similaire. Pour ce faire, il est équipé d’une incision – où il est déchiré – et d’un anneau qui permet de démarrer la déchirure et de tirer pour extraire le panneau central.

Pour se faire une idée plus complète de l’aspect d’un couvercle à ouverture facile, de sa construction et de son fonctionnement, il est souhaitable de lire l’ouvrage « Easy open lid for canning », publié sur ce site. Dans celui que nous présentons maintenant, nous n’insisterons pas davantage sur ces aspects. Le but du présent document est d’indiquer aux non-initiés les différentes phases de fabrication de ce type de bouchons, et les moyens nécessaires pour les réaliser.

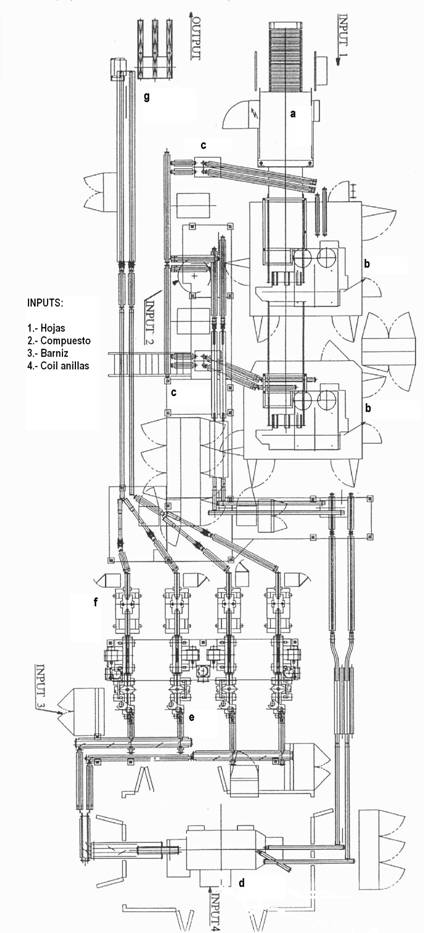

Figure no. 2 : Séquence de fabrication d’un couvercle à ouverture facile

La figure 2 présente un schéma de ces phases et de leurs équipements, qui peuvent être énumérés comme suit :

– Refendage primaire de tôles de fer blanc ou de bobines d’aluminium (non représenté sur le dessin)

– Vernissage et lithographie des mêmes (Non montré dans le dessin)

– Bandes secondaires en volutes sur les feuilles.

– Découpage, frisage, gommage et séchage des esquisses.

– Transformation de l’ébauche en un couvercle à ouverture facile grâce à l’ajout de l’anneau.

– Protection de l’incision et des zones endommagées de la paupière au moyen d’un vernis.

– Séchage du vernis.

– Emballage.

Nous allons présenter chacun d’entre eux ci-dessous.

DÉCOUPAGE EN BOBINES

La découpe de la bobine en feuilles pour la fabrication de ce type de couvertures ne diffère pas des autres types de couvertures. Il s’agit de couper les bobines de fer blanc à l’aide de lames en zigzag sur une ligne de coupe de bobines en paquets adaptés aux opérations suivantes. Le dessin n° 3 montre la silhouette typique d’une feuille coupée.

Figure nº3 : Forme d’une feuille découpée dans le parchemin primaire

La découpe a ce contour pour utiliser au mieux le matériau, en s’adaptant à la forme du disque de découpe de la matrice de formation du couvercle. Les lignes de découpe de bobines utilisées ont un usage multiple, obtenant ainsi son utilité maximale en matière de fonds ronds, car c’est dans ces derniers que l’on réalise la plus grande économie de métal.

Photo n° 4 : Outil de coupe primaire de la volute

La photo ci-dessus montre une matrice de découpe primaire pour les couvercles ronds. Il s’agit d’un outil très robuste, guidé par 4 colonnes, construit avec des plaquettes en carbure, ce qui lui confère une longue durée de vie.

VARNISSAGE

Les couvercles à ouverture facile nécessitent une protection plus complète au moyen de vernis qu’un fond normal, en raison de la dureté de sa fabrication. La formation de l’anneau de fixation du rivet, l’incision d’ouverture et la formation du panneau central provoquent des impacts et des déformations profondes. C’est pourquoi le système de vernissage à l’intérieur est très complet, avec l’application de plusieurs couches de vernis, qui peuvent être de différents types, polyester, époxy-phénoliques, organosols… À l’extérieur, les dégâts sont encore plus importants, si bien qu’à la fin du processus, une nouvelle application de vernis sera nécessaire.

Pour les appliquer à plat sur les feuilles, on utilise la technique classique d’application au rouleau sur une machine à enduire, suivie d’une cuisson et d’un durcissement dans un four continu.

Si les couvercles sont imprimés d’une manière ou d’une autre, la procédure conventionnelle est utilisée pour leur application. Dans la conception de cette impression, dans le cas de couvertures rondes, il faut tenir compte du fait que la position de l’anneau sur le panneau de couverture est aléatoire et peut être masquée par celui-ci, de sorte que dans le cas de textes juridiques ou impératifs, il sera nécessaire de les dupliquer dans des positions opposées pour s’assurer qu’au moins l’un d’entre eux puisse être lu.

COUPE DE BANDE

Les paquets de feuilles vernies et imprimées sont acheminés vers la première machine de la chaîne de fabrication des couvertures, qui est une machine de cisaillement pour la découpe en bandes – ou en rubans. Afin d’améliorer l’utilisation de la feuille, la coupe est également en zigzag. La forme d’une bande découpée est illustrée dans la figure n° 5.

Figure nº 5 : Bande d’alimentation typique de la presse

L’alimentation des tôles à la cisaille et le transport des bandes coupées de cette machine à la presse s’effectuent automatiquement au moyen de convoyeurs. Dans la disposition illustrée à la figure 6, l’emplacement de la cisaille de défilement est représenté par la lettre « a ».

Ce schéma montre l’installation complète d’une ligne de production de fermetures à ouverture facile, du parchemin à la station de conditionnement.

Figure nº6 : Disposition d’une ligne pour les capsules à ouverture facile

On peut y voir que quatre entrées de matières premières sont nécessaires, pour une seule sortie, à savoir les capsules finies et emballées. On peut apprécier la complexité de l’installation et son haut degré d’automatisation. Pour cela, un réseau de transport est utilisé entre les machines, par des bandes transporteuses, commandées par des automates programmables. Les connexions de convoyeurs entre les machines ont une double fonction : elles les relient automatiquement et créent des poumons qui stabilisent la production et réduisent le nombre d’arrêts.

DÉCOUPAGE ET GOMMAGE DE LA COQUILLE

Les bandes sont empilées sur le magasin de la presse, qui va découper à l’emporte-pièce une première approximation de la forme de la couverture – ce qu’on appelle l’ébauche. Dans la mise en page précédente, la position de cette presse est indiquée par la lettre « b », qui dans ce cas est deux, nécessaire pour faire correspondre sa vitesse à la prochaine presse multiposte, qui a une double cadence. Ces presses sont équipées d’un outil à double poinçon qui découpe le contour.

L’esquisse se présente sous la forme d’un fond avec un panneau central plat. À l’arrière de la presse se trouve la double machine à boucler, qui fait tourner la bride de la presse pour faciliter la manipulation en piles sans qu’elles s’emboîtent les unes dans les autres.

Au moyen de bandes transporteuses, qui servent en même temps d’accumulateurs, les découpes sont transférées vers les machines à coller qui déposent le composé dans la bride, afin d’assurer une fermeture hermétique du couvercle sur le récipient. Lettre « c » dans la mise en page. Dans le cas de l’utilisation de composés à base d’eau, les croquis doivent passer par des fours de séchage pour éliminer l’eau et faciliter la polymérisation du caoutchouc synthétique.

La figure 7 montre le squelette – ou la découpe – du matériau une fois que le contour a été découpé à l’emporte-pièce, et le contour lors des étapes successives de découpe, de sertissage et de gommage.

Figure nº 7 : Étapes de la fabrication d’un croquis

Lorsque le composé utilisé est du type à base d’eau, il est conseillé de conserver les croquis fabriqués en stock pendant un certain temps, afin qu’ils refroidissent et finissent d’éliminer l’humidité. Si le composé est à base de solvant, il ne nécessite pas l’utilisation d’un four, puisque la phase liquide du caoutchouc s’évapore à température ambiante, et aussi complètement et rapidement. Dans ce dernier cas, les flans peuvent être acheminés directement de la machine à gommer à la presse multiposte, bien que le système de convoyage utilisé permette une accumulation importante d’unités entre les deux machines.

La production d’esquisses à partir de bandes sur des presses à double poinçon est remplacée par l’utilisation de presses à plusieurs poinçons qui alimentent des feuilles entières. Cette installation permet des vitesses plus élevées, mais nécessite un investissement plus important.

LA FABRICATION DE LA COUVERTURE

La transformation de l’esquisse en couverture est réalisée sur une presse multiposte de haute précision et d’un certain tonnage. Le sketch progresse pas à pas dans les différentes stations, soit de manière linéaire, soit sur un plateau tournant. Aux différentes stations, des actions sont menées sur le couvercle. La figure 8 montre un e

Exemple en 6 étapes.

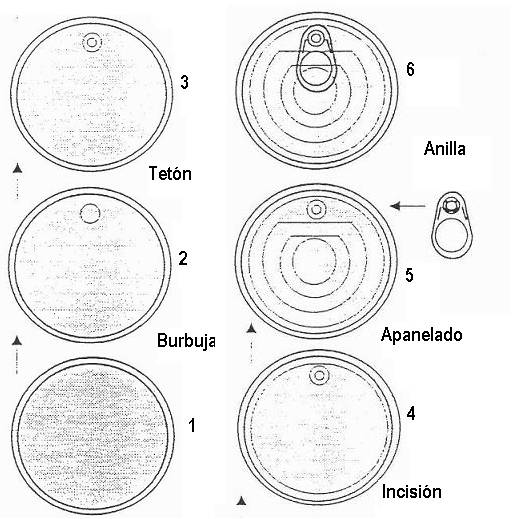

Figure n° 8 : Étapes de la fabrication d’un couvercle à ouverture facile

Lors des premières opérations, une bulle se forme, qui se transforme ensuite en un mamelon de plus petit diamètre.

et les parois verticales, qui recevront ensuite le trou de l’anneau et seront rivetées pour fixer l’anneau. Dans les étapes intermédiaires, l’incision pour l’arrachage et le panneau central du couvercle est faite.

L’opération la plus délicate est l’exécution de l’incision, qui doit avoir une profondeur exacte pour permettre une déchirure en douceur. S’il est trop faible, l’effort d’ouverture sera excessif, et s’il est trop important, il y a un risque élevé d’explosion du couvercle pendant le processus chez le conserveur. Pour assurer la précision de l’incision, le chariot de la presse, en fin de course descendante, heurte des butées fixes très solides, réglées de telle sorte qu’elles n’entravent pas la rotation du vilebrequin. La photo n° 9 montre une presse avec ces caractéristiques. Sur le schéma de la figure n° 6, cette presse est représentée par la lettre « d ».

Photo nº 9 : Presse pour la production de couvercles à ouverture facile

L’outillage pour la fabrication de ces bouchons est de haute précision et de haute qualité d’exécution. Il existe différents brevets de bouchons utilisant diverses versions du type d’incision, avec différents modèles d’anneaux.

LA FABRICATION DE L’ANNEAU

L’anneau est généralement fabriqué sur la même presse multi-stations, à partir de fer blanc, de TFS, de matériau zingué, ou à partir de

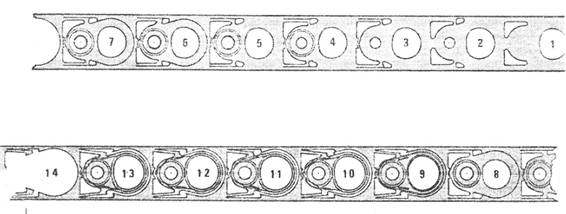

luminium avec des caractéristiques particulières. L’outil, avec ses nombreuses stations, a également une conception complexe. La figure 10 montre la séquence de fabrication d’un exemple de bague largement utilisée. On constate qu’il faut jusqu’à 14 étapes au total, où se combinent les actions de découpe, d’étirage, de pliage, de cintrage et de rognage. Il y a trois dimensions très importantes sur la bague avec des tolérances très serrées : le diamètre du trou à insérer dans l’ergot de la capsule pour la fixation, la distance entre ce trou et le nez de la bague, et la configuration du nez de la bague. Il est désigné par le nez de l’anneau, la fin de celui-ci qui va affecter l’incision, pour commencer l’ouverture du couvercle.

Figure 10 : Les étapes de fabrication d’un anneau

La matrice à anneaux est montée sur le côté de l’outil principal, sur la presse multiposte, et les anneaux sont alimentés directement sur le couvercle, sans accumulation ni stockage des anneaux. La photo 11 montre la partie inférieure d’un dé annulaire, d’un modèle différent de la séquence présentée dans la figure 10.

Figure n°12 : Finition d’un couvercle à ouverture facile

Sur le schéma de la figure n° 6, dans la zone marquée « e », on peut voir une batterie de 4 vernisseuses.

À côté de la machine à vernir, bien montée sur la même base et indépendante, il y a un four pour le séchage et la polymérisation du vernis. Ces fours ont une structure verticale et prennent peu de place. Le couvercle se déplace de haut en bas, sur une distance deux fois plus grande que la hauteur du four, et est maintenu en position horizontale par des chaînes de doigts spéciales. Dans la disposition mentionnée, il y a également 4 fours dans la zone « f ».

EMBALLAGES

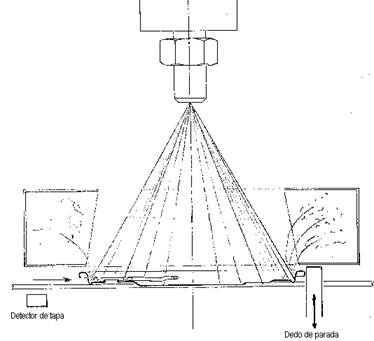

Avant le conditionnement, les bouchons sont généralement contrôlés à 100 % au moyen d’un système automatique d’inspection par vision optique, complété par un échantillonnage statistique de l’évolution de ses différents paramètres.

L’emballage est effectué dans des sacs en papier ou en plastique au moyen d’un équipement automatique qui compte le nombre de bouchons prédéfini et les place dans le sac. L’équipe « g » dans la mise en place.

0 Comments