ZUSAMMENFASSUNG

Leicht verständliche Beschreibung der verschiedenen Schritte bei der Herstellung eines Easy-Open-Deckels, vom Schneiden der Weißblech-, TFS- oder Aluminiumspule bis zur Verpackung des Deckels. Artikel, der sich an Uneingeweihte auf dem Gebiet richtet, als Einführung in die Thematik.

EINLEITUNG

In der Metall- und Konservenindustrie hat sich die Bezeichnung Easy-Open-Deckel für einen Deckel eingebürgert, der sich ohne den Einsatz eines externen Elements, wie z. B. eines Dosenöffners o. ä., öffnen lässt. Zu diesem Zweck ist sie mit einem Einschnitt – durch den sie eingerissen wird – und einem Ring ausgestattet, mit dem das Einreißen eingeleitet und die mittlere Platte herausgezogen wird.

Um eine umfassendere Vorstellung von der Beschaffenheit, dem Aufbau und der Funktionsweise eines leicht zu öffnenden Deckels zu bekommen, ist es wünschenswert, das Werk „Leicht zu öffnender Deckel für Konserven“ zu lesen, das in diesem Web veröffentlicht wurde. In dem hier vorgestellten werden wir diese Aspekte nicht weiter betonen. Das Ziel der vorliegenden Arbeit ist es, dem Uneingeweihten die verschiedenen Phasen der Herstellung dieses Verschlusstyps und die notwendigen Mittel zu deren Realisierung aufzuzeigen.

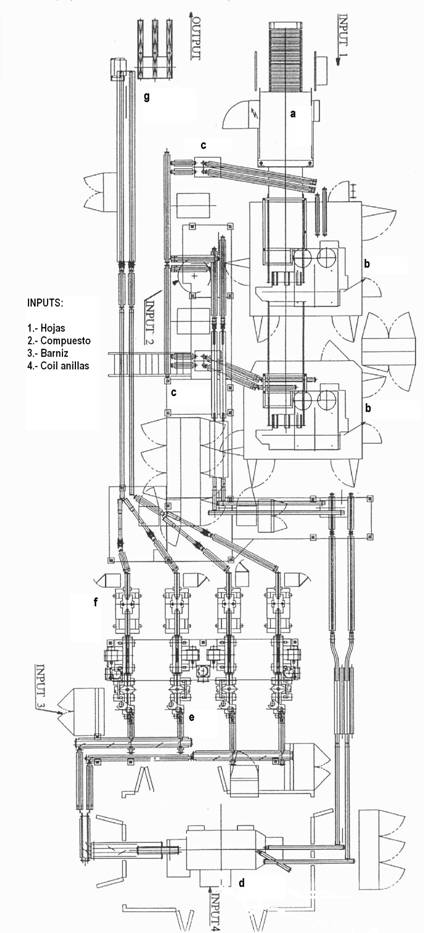

Bild Nr. 2: Fertigungsablauf eines leicht zu öffnenden Deckels

Abbildung 2 zeigt ein Diagramm dieser Phasen und ihrer Ausstattung, die wie folgt aufgelistet werden können:

– Primäres Schneiden von Weißblech oder Aluminiumcoils (nicht in der Zeichnung dargestellt)

– Lackierung und Lithographie desselben (in der Zeichnung nicht dargestellt).

– Sekundäres Schneiden des Scrollbandes an den Messern.

– Stanzen, kräuseln, gummieren und trocknen der Skizzen.

– Umwandlung des Entwurfs in einen leicht zu öffnenden Deckel mit dem Zusatz des Rings.

– Schutz der Inzision und der beschädigten Bereiche des Lids durch einen Lack.

– Trocknung des Lacks.

– Verpackung.

Im Folgenden werden die einzelnen Punkte erläutert.

COIL SLITTING

Das Schneiden des Coils in Bleche für die Herstellung dieser Art von Abdeckungen unterscheidet sich nicht von jeder anderen Art. Dabei werden die Weißblechcoils mit zickzackförmigen Messern auf einer Coil-Schneideanlage geschnitten und zu Bündeln geformt, die für die folgenden Arbeitsgänge geeignet sind. Die Zeichnung Nr. 3 zeigt die typische Silhouette eines geschnittenen Blattes.

Abbildung 3: Form einer in Scroll pri geschnittenen Plattemario

Der Schnitt hat diese Kontur, um das Material optimal auszunutzen, und passt sich der Form der Schneidscheibe der deckelbildenden Matrize an. Die verwendeten Coil-Schneidanlagen sind vielseitig einsetzbar und erreichen ihren maximalen Nutzen bei Material für runde Böden, da hier die größte Metalleinsparung erzielt wird.

Bild Nr. 4: Primäres Scroll-Schneidwerkzeug

Das Foto oben zeigt eine primäre Schneckenstanze für runde Deckel. Es handelt sich um ein sehr robustes, mit 4 Säulen geführtes Werkzeug, das mit Hartmetalleinsätzen aufgebaut ist, was ihm eine lange Lebensdauer verleiht.

VARNISHING

Die leicht zu öffnenden Deckel benötigen aufgrund ihrer Härte einen umfassenderen Schutz durch Lacke als ein normaler Boden. Die Bildung des Nietbefestigungsrings, der Öffnungseinschnitt und die Bildung der Mittelplatte führen zu Stößen und tiefen Verformungen. Aus diesem Grund ist das Lacksystem auf der Innenseite sehr vollständig, wobei mehrere Schichten von ihnen aufgetragen werden, die von verschiedenen Typen sein können, Polyester, Epoxid-Phenole, Organosole… Auf der Außenseite ist der Schaden noch größer, so dass am Ende des Prozesses eine neue Anwendung von Lack erforderlich ist.

Für das flächige Auftragen auf die Platten wird die herkömmliche Technik des Auftragens mit einer Walze in einer Lackiermaschine verwendet, gefolgt vom Einbrennen und Aushärten in einem Durchlaufofen.

Wenn die Deckel irgendeine Art von Aufdruck haben, wird das herkömmliche Verfahren für ihre Anbringung verwendet. Bei der Gestaltung dieser Bedruckung ist bei runden Deckeln zu berücksichtigen, dass die Position des Ringes auf der Deckplatte zufällig ist und von diesem verdeckt werden kann, so dass bei juristischen oder imperativen Texten diese an entgegengesetzten Positionen dupliziert werden müssen, um sicherzustellen, dass zumindest einer gelesen werden kann.

BANDSCHNEIDEN

Die Pakete mit lackierten und bedruckten Bögen werden der ersten Maschine der Umschlagfertigungslinie zugeführt, die eine Schermaschine zum Schneiden in Streifen – oder Bänder – ist. Um die Ausnutzung des Blechs zu verbessern, wird der Schnitt auch zickzackförmig ausgeführt. Die Form eines geschnittenen Streifens ist in Abbildung Nr. 5 dargestellt.

Abbildung Nr. 5: Typisches Pressentransportband

Sowohl die Zuführung der Bleche zur Schere als auch die Weiterleitung der geschnittenen Streifen von dieser Maschine zur Presse erfolgt automatisch über Förderbänder. In dem in Abbildung 6 dargestellten Layout wird die Position der Schneckenschere durch den Buchstaben „a“ dargestellt.

Dieses Layout zeigt die komplette Installation einer Easy-Open-Verschluss-Produktionslinie, von der Schnecke bis zur Verpackungsstation.

Abbildung 6: Aufbau einer Linie für leicht zu öffnende Verschlüsse

Darin sehen wir, dass vier „Inputs“ von Rohstoffen benötigt werden, um nur einen „Output“ zu erhalten, nämlich die fertigen und verpackten Kappen. Die Komplexität der Anlage und ihr hoher Automatisierungsgrad sind zu erkennen. Zu diesem Zweck wird ein Transportnetz zwischen den Maschinen verwendet, durch Förderbänder, die von programmierbaren Automaten gesteuert werden. Die Förderbandverbindungen zwischen den Maschinen erfüllen einen doppelten Zweck: Sie verbinden sie automatisch miteinander und bilden Lungen, die die Produktion stabilisieren und die Anzahl der Stopps reduzieren.

STANZUNG UND GUMMIERUNG DER SCHALE

Die Streifen werden auf dem Magazin der Druckmaschine gestapelt, die eine erste Annäherung an die Form des Umschlags stanzt – dies wird als Entwurf bezeichnet -. Im vorangegangenen Layout ist die Position dieser Presse durch den Buchstaben „b“ gekennzeichnet, der in diesem Fall zwei ist, was notwendig ist, um ihre Geschwindigkeit an die nächste Mehrstationenpresse anzupassen, die eine doppelte Kadenz hat. Diese Pressen sind mit einem Doppelstanzwerkzeug ausgestattet, das die Kontur schneidet.

Die Skizze hat die Form eines Hintergrunds mit einem flachen Mittelteil. Auf der Rückseite der Presse befindet sich die Doppelrollmaschine, die den Flansch der Presse dreht, um die Handhabung in Stapeln zu erleichtern, ohne dass diese ineinander passen.

Mit Hilfe von Förderbändern, die auch als Speicher dienen, werden die Rohlinge zu den Gummiermaschinen transportiert, die die Masse auf den Flansch auftragen, um eine hermetische Abdichtung des Deckels auf dem Behälter zu gewährleisten. Buchstabe „c“ im Layout. Bei der Verwendung von Mischungen auf Wasserbasis müssen die Skizzen durch Trockenöfen geführt werden, um das Wasser zu entfernen und die Polymerisation des synthetischen Gummis zu erleichtern.

Abbildung 7 zeigt das Skelett – oder den Ausschnitt – des Materials, nachdem der Umriss gestanzt wurde, und diesen Umriss in den aufeinanderfolgenden Schritten des Stanzens, Crimpens und Gummierens.

Abbildung Nr. 7: Skizze Fertigungsschritte

Wenn die verwendete Masse vom wasserbasierten Typ ist, ist es ratsam, die hergestellten Skizzen für eine gewisse Zeit auf Lager zu halten, damit sie abkühlen und die Feuchtigkeit fertig entfernen. Ist die Mischung lösungsmittelbasiert, ist die Verwendung eines Ofens nicht erforderlich, da die flüssige Phase des Gummis bei Raumtemperatur verdampft, und zwar vollständig und schnell. Im letzteren Fall können die Rohlinge direkt von der Gummiermaschine der Mehrstationenpresse zugeführt werden, obwohl das verwendete Fördersystem eine erhebliche Ansammlung von Einheiten zwischen den beiden Maschinen ermöglicht.

Die Herstellung von Skizzen aus Streifen auf Doppelstanzpressen wird durch den Einsatz von Mehrfachstanzpressen ersetzt, die ganze Bögen zuführen. Diese Installation ermöglicht höhere Geschwindigkeiten, erfordert aber eine höhere Investition.

HERSTELLUNG DER ABDECKUNG

Die Umsetzung der Skizze in ein Cover erfolgt auf einer hochpräzisen Mehrstufenpresse mit einer bestimmten Tonnage. Die Skizze durchläuft die verschiedenen Stationen Schritt für Schritt, entweder linear oder auf einer Drehscheibe. In den verschiedenen Stationen werden Aktionen auf dem Deckel durchgeführt. Abbildung 8 zeigt ein e

Beispiel in 6 Schritten.

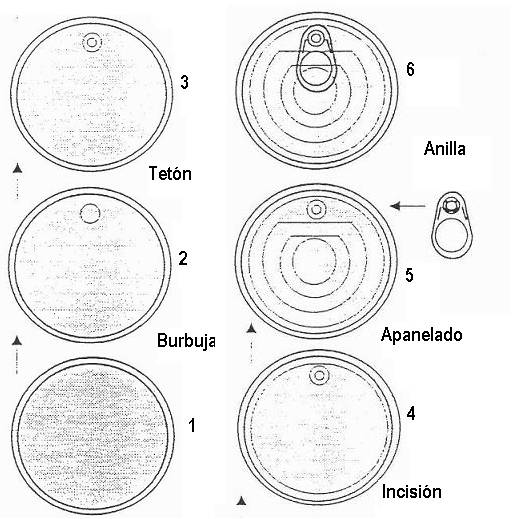

Bild Nr. 8: Schritte zur Herstellung eines leicht zu öffnenden Deckels

Bei den ersten Arbeitsgängen bildet sich eine Blase, die sich dann in einen Nippel mit kleinerem Durchmesser verwandelt.

und vertikale Wände, die später das Ringloch aufnehmen und zur Befestigung des Rings vernietet werden. In den Zwischenschritten wird die Inzision für den Abriss und die zentrale Platte des Deckels vorgenommen.

Der heikelste Eingriff ist die Ausführung des Schnittes, der eine exakte Tiefe haben muss, um einen glatten Riss zu ermöglichen. Ist er zu klein, ist der Öffnungsaufwand zu groß, und ist er zu groß, besteht ein hohes Risiko, dass der Deckel während des Prozesses beim Einmachen explodiert. Um die Präzision des Einschnitts zu gewährleisten, stößt der Pressenschlitten am Ende seines Abwärtshubs an sehr solide Festanschläge, die so eingestellt sind, dass sie die Drehung der Kurbelwelle nicht behindern. Bild Nr. 9 zeigt eine Presse mit diesen Eigenschaften. In der Abbildung Nr. 6 wird diese Presse durch den Buchstaben „d“dargestellt.

Bild Nr. 9: Presse zur Herstellung von leicht zu öffnenden Deckeln

Die Werkzeuge für die Herstellung dieser Kappen sind von hoher Präzision und Ausführungsqualität. Es gibt verschiedene Kappenpatente, die verschiedene Versionen des Einschnittstyps mit unterschiedlichen Ringmodellen verwenden.

HERSTELLUNG DES RINGS

Der Ring wird in der Regel auf der gleichen Mehrstationenpresse hergestellt, aus Weißblech, TFS, verzinktem Material, oder aus

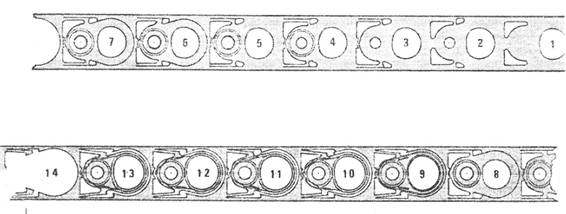

luminium mit besonderen Eigenschaften. Das Werkzeug mit seinen zahlreichen Stationen ist zudem komplex aufgebaut. Abbildung 10 zeigt den Fertigungsablauf eines Beispiels für einen weit verbreiteten Ring. Es ist zu erkennen, dass bis zu 14 Schritte erforderlich sind, bei denen die Aktionen Schneiden, Ziehen, Biegen, Falten und Beschneiden kombiniert werden. Es gibt drei sehr wichtige Abmessungen am Ring mit sehr engen Toleranzen: der Durchmesser des Lochs, das zur Befestigung in die Lasche der Kappe eingeführt wird, der Abstand von diesem Loch zur Nase des Rings und die Konfiguration dieser Nase. Es wird durch die Nase des Rings bezeichnet, das Ende desselben, das die Inzision betreffen wird, um die Öffnung des Lids zu beginnen.

Abbildung 10 : Fertigungsstufen eines Rings

Die Ringmatrize wird seitlich am Hauptwerkzeug, an der Mehrstationenpresse, montiert und die Ringe werden direkt auf dem Deckel zugeführt, ohne dass die Ringe gestaut oder gelagert werden müssen. Auf Foto 11 ist der untere Teil eines Ringstempels zu sehen, der anders gestaltet ist als die Sequenz in Abbildung Nr. 10.

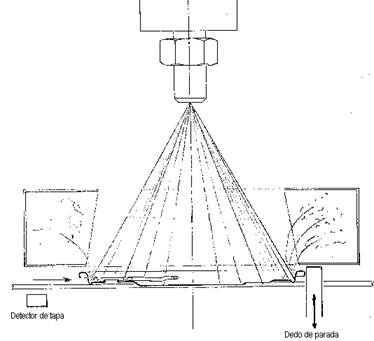

Abbildung Nr. 12: Nachbearbeitung eines leicht zu öffnenden Deckels

Im Grundriss der Abbildung Nr. 6 ist in der mit „e“ gekennzeichneten Zone eine Batterie von 4 Lackiermaschinen zu sehen.

Neben der Lackiermaschine, die auf der gleichen Basis und unabhängig montiert ist, befindet sich ein Ofen zum Trocknen und Polymerisieren des Lacks. Diese Öfen haben eine vertikale Struktur und nehmen wenig Platz in Anspruch. Der Deckel fährt auf und ab, legt dabei eine Strecke zurück, die doppelt so lang ist wie die Höhe des Ofens, und wird von speziellen Fingerketten in einer horizontalen Position gehalten. In der genannten Auslegung befinden sich auch 4 Öfen in der Zone „f“.

VERPACKUNG

Vor dem Verpacken werden die Verschlüsse in der Regel zu 100 % durch ein automatisches optisches Inspektionssystem geprüft, ergänzt durch eine statistische Stichprobe über die Entwicklung der verschiedenen Parameter.

Die Verpackung erfolgt in Papier- oder Kunststoffbeuteln mit Hilfe einer automatischen Anlage, die die voreingestellte Anzahl von Verschlüssen zählt und in den Beutel legt. Team „g“ in der Auslegung.

0 Comments