SOMMARIO

Descrizione di una linea di produzione di imballaggi DRD e delle attrezzature che la compongono

INTRODUZIONE

La fabbricazione di contenitori con la tecnica DRD è relativamente recente, ha raggiunto il suo sviluppo nell’ultimo quarto del secolo scorso. La sua denominazione DRD ha la sua origine nelle parole inglesi “draw, re-draw”, che descrive perfettamente in cosa consiste questa tecnica.

Partendo da un materiale piatto, si esegue una prima operazione di taglio e imbutitura, generando una coppa o una sagoma con un diametro molto più grande e un’altezza inferiore al contenitore da ottenere. In seguito, in un’altra operazione di imbutitura complementare, si ottengono il diametro e l’altezza appropriati. Per i contenitori molto alti, possono essere necessarie due operazioni di reimballaggio. Il processo si completa formando il profilo inferiore, tagliando il materiale in eccesso sul bordo superiore, cordonando – se necessario – e imballando il tutto.

Ci riferiamo al lavoro:

– Imballaggio DRD in due pezzi

dove questa tecnica è stata discussa in dettaglio. Ora intendiamo descrivere la linea di produzione necessaria per implementarla.

CARATTERISTICHE

Queste linee permettono di lavorare, partendo da materiali – banda stagnata o TFS – di qualità speciali, con un buon risparmio di materia prima e un tasso di produzione abbastanza alto. Le linee sono disponibili da poco più di 10 contenitori/minuto fino a 800 contenitori/minuto o più. Queste linee sono molto compatte, occupano poco spazio e producono contenitori di alta qualità.

Le sue caratteristiche di base sono:

– Uso molto economico dei materiali

– Sincronizzazione totale nell’alimentazione della lamiera alla pressa di testa o ai bozzetti e da questi alle operazioni successive, per mezzo di un circuito molto compatto che risparmia superficie nell’officina di produzione.

– Livello di rumore accettabile, purché sia ben insonorizzato.

– Sistema di controllo centralizzato, con tabelle centrali e individuali per macchina, che incorporano sempre indicatori di rilevamento delle anomalie.

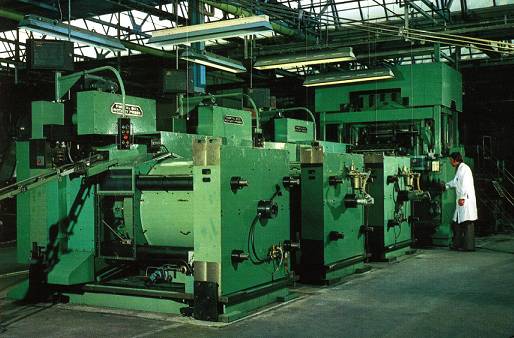

Logicamente, ogni linea può presentare caratteristiche particolari, a seconda delle esigenze del produttore e del tipo di imballaggio da produrre. La foto n. 1 presenta una vista panoramica di una linea DRD ad alta velocità.

Figura 1: vista di una linea DRD

COMPOSIZIONE

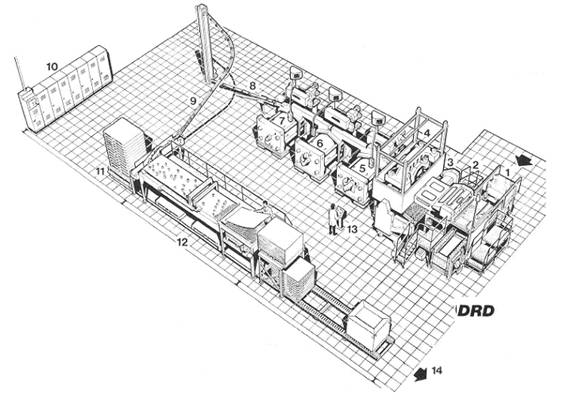

Una vista prospettica della linea di imballaggio di questo tipo mostrata nella foto qui sopra è mostrata nel disegno n. 2. È normalmente composto dalle seguenti squadre:

Figura 2: linea DRD

1.- Trasportatore per fasci in entrata di fogli di materiale, tagliati in rotolo primario. Questo materiale può arrivare già verniciato con i sistemi appropriati, in grado di resistere all’imbutitura profonda. Può anche essere alimentato direttamente nelle bobine

2.- Lubrificatore, in cui uno strato di paraffina e un altro lubrificante viene applicato su entrambi i lati per facilitare il montaggio.

3.- Alimentatore alla pressa. Di solito ha un doppio movimento, frontale e laterale, secondo un sistema di coordinate. In questo modo si ottiene un buon utilizzo della superficie del metallo.

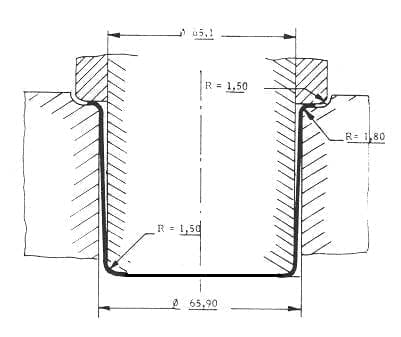

4.- Stampa a schizzo o a tazza. Si tratta di una pressa a più punzoni, che taglia ed esegue la prima operazione di trafilatura simultaneamente. Il tutto funziona come un semplice disegno, formando una sagoma o una tazza con pareti dritte e un fondo piatto. Vedere la figura nº 3, mostra lo schizzo necessario per un contenitore rotondo RO 65 x 70

Figura n. 3: Coppa per un contenitore DRD

5º.- Pressa per riformare. Può essere una pressa a configurazione orizzontale, come è il caso che appare in questo disegno nº 2, anche se ce ne sono alcune che lavorano in verticale. Il disegno viene farcito fino alle dimensioni finali di diametro e altezza, piegando il bordo superiore per formare la flangia di chiusura. La figura nº 4 mostra un esempio di un’operazione di ridisegno del suddetto contenitore.

Figura n. 4: Operazione di reimballaggio in un contenitore DRD

6º.- Seconda pressa di stampaggio. Ricalibra il corpo del contenitore alle sue dimensioni finali e, soprattutto, modella il profilo del fondo del contenitore. Vedere il disegno nº 5

Figura 5: Formazione del profilo del fondo in un contenitore DRD

7º.- Macchina da taglio. Rimuove il materiale in eccesso dal bordo superiore piegato del contenitore, che ha un bordo irregolare come risultato della direzione di stiramento e laminazione dell’acciaio. Vedere la figura nº 6.

Figura n. 6: rifilatura del materiale in eccesso sulla flangia di un contenitore DRD

8.- Scarico dei contenitori finiti

9º.- Sistemi di trasporto in container: Ascensori magnetici, gocce gravitazionali, ecc.

10º.- Armadi di controllo di linea generale.

11º.- Alimentatore di pallet di legno vuoti.

12º.- Palettizzatore di contenitori.

13º.- Banco di comando di linea.

14º.- Partenza dei pallet pieni di contenitori verso i magazzini.

Dopo il trimmer – punto 7º – si aggiungono le macchine complementari necessarie per finire la lattina, come: cordonette, cercafughe… Queste sono macchine convenzionali, ma trasformate per lavorare solo da un lato della lattina, poiché il fondo della lattina è incorporato, impedendo l’accesso da entrambe le estremità della stessa.

Per le linee a bassa velocità, la pressa di 1a operazione può essere una pressa convenzionale a fondo o a bassa altezza per contenitori imbutiti, dotata di uno stampo singolo o doppio. La pressa di 2a operazione, può essere una pressa a trasferimento verticale a 3 stazioni – ridisegno, formatura del fondo, rifilatura – seguita da attrezzature ausiliarie appropriate.

0 Comments