Types de poinçons utilisés dans le travail des métaux dans l’industrie métallurgique, leur conception et leur réparation.

INTRODUCTION TYPES DE POINÇONS

Dans toutes les matrices utilisées dans l’industrie métallographique, on trouve un ou plusieurs types de poinçons parmi ses composants. À l’intérieur d’une matrice, le poinçon est serré dans la plaque porte-poinçon et sa fonction est de se combiner avec la lame – ou le cutter – et de former des bouchons – ou autre élément – à partir d’une bande de fer blanc, qui est alimentée transversalement à la presse sur laquelle elle est montée.

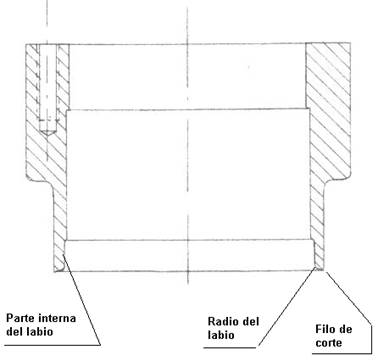

Les différents types de poinçons sont l’une des parties les plus importantes de la matrice, car c’est cette partie qui effectue le travail le plus important. Les poinçons accomplissent plusieurs tâches. Les principales sont réalisées par sa lèvre – voir figure nº 1 – et ce sont

– Couper le matériau par l’impact de son « tranchant » contre le bord de la lame.

– Maintenez le matériau coupé fermement contre la surface supérieure de la bague de repassage pendant le formage de la pièce. Il le fait avec la base de sa « lèvre inférieure ».

– Par le « rayon de sa lèvre », faciliter l’écoulement de la partie externe du matériau vers l’intérieur, pour la formation du profil approprié du couvercle ou du récipient embouti qu’il produit.

– Déterminez le diamètre extérieur du couvercle – ou du récipient – qui est contrôlé par le diamètre de la « lèvre intérieure » du poinçon.

– Pratiquement tous les éléments qui composent la partie supérieure de la matrice sont montés dans ou autour du poinçon.

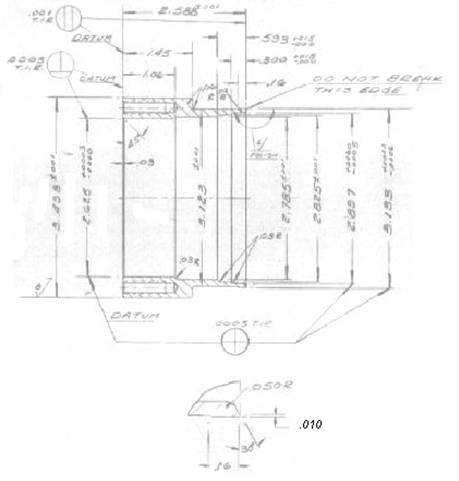

Figure 1 : Coupe de la forme typique d’un poinçon et désignation des parties de sa lèvre.

La figure n°1 montre la silhouette classique d’un poinçon de découpe pour les capuchons et les fonds. La partie fondamentale est la zone inférieure ou lèvre, sur laquelle sont marqués les points de contact critiques entre elle et le fer blanc ou le matériau utilisé pour la fabrication du produit à obtenir.

Tout au long de ce travail, nous aborderons en détail l’importance des poinçons, leur conception et leur entretien. En fait, leurs caractéristiques varient en fonction de l’usage auquel la matrice est destinée.

LES TYPES DE POINÇONS

Une première classification des types de poinçons utilisés dans cette industrie peut être faite en fonction de leur utilisation. Vous pouvez donc en parler :

– R : Poinçons pour les couvercles/ fonds. Utilisés dans la fabrication de ces éléments, ils se caractérisent par une lèvre fine, en raison de la faible différence entre le diamètre de coupe et l’extérieur du capuchon. Ils sont généralement fabriqués d’une seule pièce.

– B : Poinçons pour capsules et récipients emboutis. C’est-à-dire ceux utilisés pour les couvercles de bocaux en verre, les récipients emboutis de faible hauteur ou la première opération de récipients de type DRD ou DWI. La hauteur de la jupe de la pièce obtenue permet à la lèvre du poinçon d’avoir une paroi épaisse. Ils sont généralement construits en plusieurs morceaux, montés concentriquement les uns sur les autres.

Ils pourraient également être classés en fonction du type d’outil sur lequel ils sont montés, par exemple :

– R : Poinçons équipés de colonnes de guidage. Ils sont montés sur une plaque porte-poinçon et ont la forme de celle de la figure n° 5.

– B : Poinçons pour matrices sans colonnes, ou montage à l’air. Ils sont généralement dotés d’une poignée ou d’un porte-poinçon qui permet de les fixer à la presse et leur configuration est celle de la figure n° 2.

Une autre classification est en rapport avec le degré de dureté qui est donné. Ainsi, ils peuvent l’être :

– R : Des coups de poing doux. Ils sont traités thermiquement à une dureté de 40 – 42 HRc. Ils sont utilisés par paire avec des lames en acier de dureté 60 – 62 HRc, leur entretien est facile et ils sont principalement utilisés pour les produits non arrondis et les faibles productions. Nous y reviendrons plus tard.

– B : Les coups durs. Ils sont fabriqués en acier à outils non déformable et sont traités à environ 60 HRc. Ils sont utilisés avec des lames en acier ou mieux avec des plaquettes en carbure de tungstène. Son utilisation est très répandue pour les grandes productions.

Dans ce travail, nous partirons d’une classification en fonction de leur utilisation.

TYPES DE POINÇONS POUR LES MATRICES

Nous avons déjà dit qu’ils ont une lèvre fine. Votre domaine critique, qui requiert une attention particulière, est cette lèvre. Pour les étudier plus en détail, nous les étudierons en fonction de leur dureté finale.

1º.- POINÇONS SOUPLES OU SEMI-DURCIS

Ce sont ceux dont l’utilisation remonte aux débuts de cette industrie. Ils sont fabriqués en acier au chrome-nickel, qui peut être fourni prétraité à la dureté finale de 40 – 42 HRc, ce qui permet de les usiner entièrement à l’aide des outils appropriés, facilitant ainsi leur finition finale puisque la pièce n’a pas besoin d’être traitée thermiquement par la suite.

Ils forment une paire de travail avec des lames en acier, plus dures que des poinçons – 60 à 62 HRc – en acier à outils non déformable. Le temps de travail entre les réparations de ces types de poinçons est plus court que celui de leurs lames.

Son utilisation est très utile pour les matrices de couvercle de forme rectangulaire, ovale ou non ronde. Le grand avantage est qu’il facilite l’usinage du profil de l’arête de coupe, qui est généralement complexe, sur la base de courbes de rayons composés et droits, puisque sa dureté permet un travail de retouche manuel sur le banc par le mécanicien de réglage, en utilisant des gabarits de réglage. Ces types de poinçons peuvent également être utilisés pour des outils peu utiles, en raison de leur économie.

Sa conception est du type illustré à la figure 2. Elle possède une lèvre de travail avec un angle de 12º pour les matrices rectangulaires et un peu plus – 15º ou 16º – pour les matrices rondes, et un rayon d’environ 1 mm. Si vous voulez sauver l’acier, vous pouvez utiliser une poignée ou un porte-poinçon en acier au carbone.

Figure n°2 : Matrice souple pour les capsules rectangulaires 1/4 de trèfle

La principale faiblesse de ce type de poinçon est la durée de vie réduite de son tranchant, car il s’use facilement. Chaque fois que cela se produit, il faut le refaire et cela entraîne une réduction de la hauteur. Lorsque cette dimension diminue, la hauteur des pièces qui la composent doit également être ajustée. Pour ce faire, une cale est placée à l’intérieur du poinçon, et sous le centre du poinçon, dont la hauteur est réduite chaque fois que l’extrémité de la lèvre doit être reconstruite. Une autre option pour les poinçons ronds, consiste à laisser initialement une paroi épaisse à sa base, qui sert de support à la pièce centrale du poinçon, afin de pouvoir l’abaisser si nécessaire.

En raison des caractéristiques mentionnées ci-dessus, l’utilisation de ces poinçons doit être limitée au travail avec des matériaux à basse température – fer blanc ou TFS – car la durée d’utilisation, sans besoin de maintenance, sera plus longue.

Réparation de poinçons semi-durcis (40 – 43 Rockwell C)

Lorsque la réparation de ces poinçons est nécessaire, procédez comme suit :

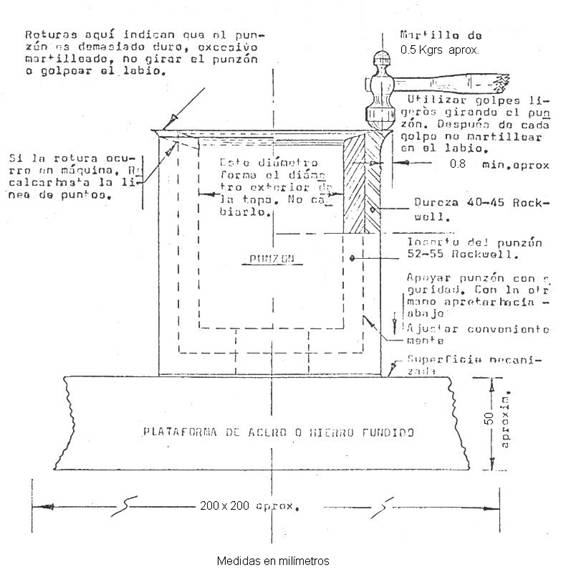

- A) Usiner la bouche du poinçon à un angle de 30º et obtenir avec cette inclinaison une surface plane de 1,5 mm. avant le refoulement.

- B) Découper suffisamment la section de la bouche du poinçon, de sorte que l’extérieur du poinçon puisse être rectifié à la bonne dimension sur une hauteur d’au moins 2,5 mm, et que le diamètre intérieur du poinçon puisse être rectifié à la bonne dimension si nécessaire. Le but de ce refoulement est d’augmenter le diamètre de coupe, pour l’ajuster ensuite au diamètre de la matrice. Comme ce refoulement se fait sur de l’acier froid, si le soin nécessaire n’est pas apporté, des fractures peuvent se produire sur la lèvre du poinçon. Il est préférable d’effectuer la mise en tension en deux ou trois séries de petits coups, avant d’exécuter la série définitive de coups de plus grande intensité. Il est important de tourner le poinçon lentement tout en frappant, afin que les coups du marteau ne produisent pas de traces au même endroit, ainsi nous obtiendrons un nouveau rebord du poinçon en deux ou trois tours ou passes.

En cas de petites fractures sur la lèvre du poinçon lors de l’exécution de cette tâche, cette zone doit être usinée jusqu’à disparition de la fracture, puis procéder à nouveau à la répétition du refoulement. Il est très important que la surface de frappe du marteau soit aussi lisse que possible. Le marteau à utiliser doit être compris entre 0,5 et 1 Kgr.

- C) Vérifiez si la surface d’appui du poinçon est plane et exempte de bavures, et corrigez les conditions défectueuses si nécessaire. Une méthode suggérée pour rectifier la surface arrière du poinçon consiste à placer d’abord, après l’opération de refoulement, le poinçon avec cette surface arrière sur la machine de rectification plane pour rectifier la surface refoulée, puis à inverser le poinçon et à rectifier la surface arrière. Lors du montage du poinçon pour ces opérations de rectification, il faut veiller à ce que la surface cylindrique de la zone de montage ou d’évidement reste perpendiculaire à la surface arrière du poinçon.

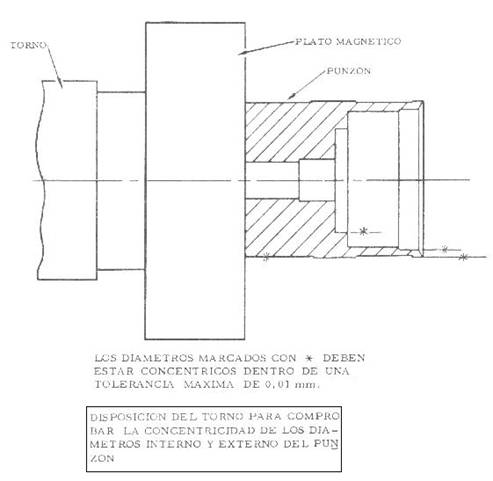

- D) Monter le poinçon sur la rectifieuse cylindrique, en le centrant à partir du siège central du poinçon et vérifier si les diamètres extérieur et intérieur du poinçon sont concentriques et contrôler leur dimension, en les rectifiant, si nécessaire, aux moyennes spécifiées.

- E) Il est nécessaire d’ajuster les hauteurs, soit en abaissant la cale intérieure où se trouve le centre du poinçon, soit, si ce n’est pas de cette conception, en approfondissant le siège central directement sur le poinçon. Vérifiez à nouveau l’assemblage du poinçon avec l’indicateur pour vous assurer qu’il n’a pas bougé, et finissez de rectifier le siège. L’approfondissement du siège de la cale ou du centre du poinçon peut être nécessaire pour corriger un défaut de surface, ou pour rétablir la hauteur entre ce siège et la face du poinçon. À cet égard, la longueur de toutes les vis de fixation doit être vérifiée pour éviter qu’elles ne soient longues dans leurs trous filetés.

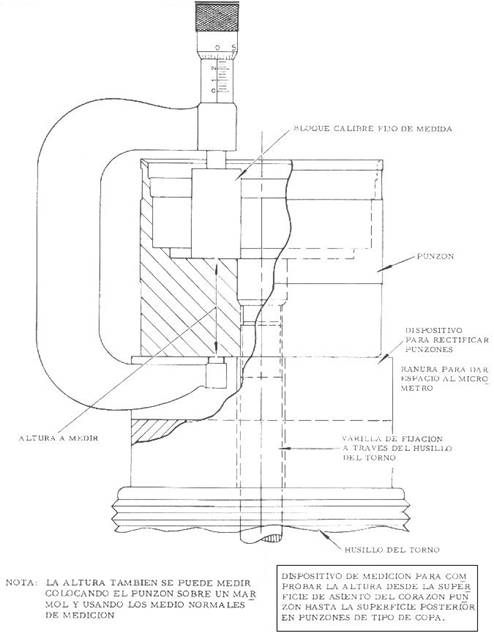

- F) Il est important, dans le cas des poinçons à double matrice, que les sièges des centres de poinçon ou des cales soient au même niveau de hauteur lors du montage de ces poinçons, afin d’obtenir des fonds corrects dans les deux matrices. La hauteur entre la face arrière des poinçons et les sièges centraux doit donc être comprise dans les tolérances spécifiées. La figure 3 donne une indication de la méthode d’essai.

Figure n°3 : Vérification de la hauteur d’un poinçon

La plupart des indications données ici sont également valables lorsque les poinçons sont destinés à des capsules ou des récipients emboutis. Nous y reviendrons.

2º.- LES COUPS DURS

Ce sont les types de poinçons les plus utilisés. Son utilisation est toujours commode dans le cas de formats de capsules de grande production. Ils sont fabriqués en acier à outils non déformable et leur dureté est de l’ordre de 60 HRc. Les lames utilisées peuvent être en acier, d’une dureté légèrement supérieure – 62 HRc – ou mieux du type qui incorpore une plaquette de carbure dans la zone de coupe.

Sa conception est du type de celle présentée dans la figure nº 5. Les mesures sont exprimées en pouces. Les différences fondamentales avec un coup de poing doux, outre sa dureté, sont :

– L’inclinaison de la lèvre coupante, qui augmente jusqu’à environ 30°.

– Le rayon de cette lèvre a également tendance à être un peu plus grand, de l’ordre de 1,25 mm.

– En aplatissant le bord de coupe, qui est réduit à environ 0,25 mm

Figure n°4 : Contrôle de la concentricité des diamètres sur un poinçon

Dans ce dessin, le poinçon représenté est sans poignée.

G) Après la zone de réglage de 2,5 mm entre le poinçon et la lame, le diamètre du poinçon doit être réduit de 0,15 mm sur une longueur approximative de 15 mm, à partir de la face avant du poinçon. Ceci est fait pour limiter la friction du tranchant du couteau et de l’effeuilleuse sur les parois du poinçon. Quant à ce dernier, le même effet est produit en abaissant intérieurement la lèvre de la pince de la courroie et en la remplissant d’une perle de soudure en laiton, qui est un matériau souple. Dans le cas des matrices pour couvercles non ronds, cette dernière solution est plus facile à réaliser.

H) Lors de la rectification de l’angle de la bouche du poinçon, il est conseillé de laisser une petite zone plane et horizontale de quelques dixièmes de millimètres sur le bord de la lame pour la renforcer afin qu’elle ne s’entaille pas facilement. Comme nous l’avons déjà indiqué, cet angle est d’environ 12º pour les poinçons rectangulaires et un peu plus pour les poinçons ronds. Dans tous les cas, il doit être exactement le même pour la bague de repassage, afin d’assurer un repassage correct du matériau pendant l’opération de découpe.

Il faut faire particulièrement attention lorsque l’on refait les degrés dans un poinçon rectangulaire dans la zone des quatre coins, car si l’on n’y prend pas garde, on risque d’enlever trop de matière dans cette zone, et lorsque le rebord du couvercle est formé, il ne le laissera pas avec sa bonne inclinaison, apparaissant le bord surélevé de celui-ci.

La dernière étape importante de l’ajustement du poinçon est la formation du rayon. Il peut être fait à la main et avec des pierres spéciales dans son grain et correctement lubrifié. Le rayon doit être parfaitement poli et sa valeur comprise entre 0,75 mm et 1,25 mm.

I) Lorsque la rectification ou la réparation est terminée, la concentricité des diamètres des poinçons doit être vérifiée avant de les retirer de la machine-outil. Voir figure nº 4

Figure n°5 : Poinçon typique à fond dur

D’autres variations sont généralement possibles :

– Retrait de la poignée ou du porte-poinçon.

– Être une pièce sans fond, pour faciliter sa rectification et son assemblage.

Ces dernières différences sont imposées par la conception de la matrice dans son ensemble, car les poinçons durs sont toujours utilisés sur des outils à colonnes de guidage et sont également au moins doublement poinçonnés.

Réparation de poinçons trempés (61 – 62 Rockwell C)

En cas d’utilisation de poinçons durs, la procédure de réglage est moins compliquée que pour les poinçons semi-durs. Les mesures suivantes doivent être prises :

Mesurez l’usure sur le diamètre intérieur du poinçon. S’il s’avère qu’elle est usée jusqu’à 0,04 mm au-delà de la limite maximale de fabrication, c’est-à-dire si la face intérieure de la lèvre du « poinçon » – celle qui forme la boucle du rebord du capuchon – présente une usure – augmentation du diamètre – supérieure à 0,04 mm, la lèvre doit être reconstruite – si elle est autorisée – ou la pièce doit être rejetée. Il faut également vérifier si le tranchant est encore tranchant ou s’il doit être affûté.

Le meulage de la bouche du poinçon, pour former une nouvelle arête de coupe, sera effectué dans une rectifieuse cylindrique, et la matière nécessaire doit être enlevée pour obtenir une nouvelle arête propre et nette. Les poinçons à double matrice doivent être rectifiés à la même longueur. Pour rétablir la hauteur originale de ses faces par rapport à son siège sur la plaque porte-poinçon, il est conseillé d’utiliser des cales d’une épaisseur minimale de 0,40 mm. Il faut s’efforcer de limiter le nombre de suppléments au minimum.

Avant de retirer le poinçon de la machine à rectifier, le rayon de la lèvre doit être rectifié selon la spécification correcte – une bonne valeur serait de 1,25 mm – joint aux surfaces adjacentes et soigneusement poli. Il n’est pas recommandé de procéder à un dressage manuel du rayon, car cette méthode produira un rayon irrégulier et excentrique, ce qui peut créer des problèmes de production. Les poinçons à fond dur ont tendance à s’user en diamètre après la fabrication d’environ 10 millions d’unités par poinçon.

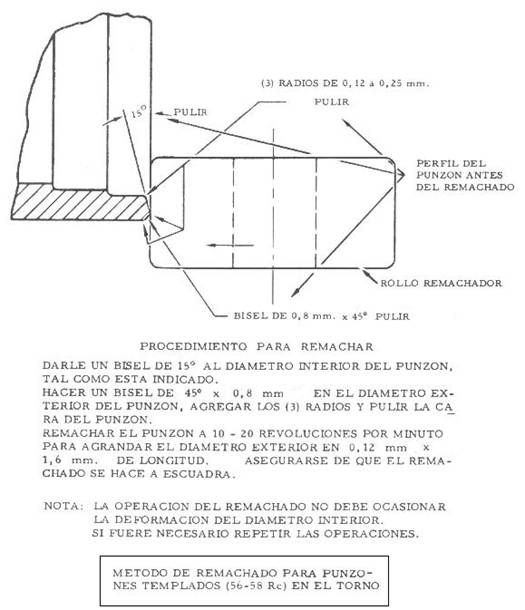

Bien que ce ne soit pas très courant, la lèvre de la bouche d’un poinçon dur peut être contre-dépouillée ou rivetée. Cette méthode fournit suffisamment de matière pour augmenter le diamètre extérieur du poinçon afin de lui permettre d’être rectifié au diamètre d’origine. Cette méthode, qui diffère de celle utilisée pour les poinçons semi-durcis mentionnée ci-dessus, est détaillée dans le dessin nº 6.

Figure n°6 : Sous-découpe d’un poinçon trempé

Le diamètre intérieur du poinçon n’est pas affecté par cette augmentation de matière lors du rivetage. Une fois la rectification terminée, il faut vérifier la concentricité du poinçon avant de le retirer de la machine-outil, comme l’explique la figure n° 4.

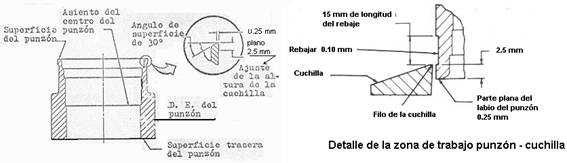

Qu’il soit souligné ou non, il faut toujours veiller à ce que les surfaces arrière du poinçon et son bord coupant soient parfaitement plats et parallèles entre eux. Erreur maximale tolérée 0,05 mm. La lèvre du poinçon a normalement une inclinaison de 30º et doit coïncider exactement avec celle de la bague de repassage. Pour ce faire, ils doivent être broyés ensemble, en utilisant le même réglage de la machine à broyer. Le bord de coupe doit avoir une petite surface plane et horizontale d’environ 0,25 mm de large. La valeur du diamètre de coupe doit être maintenue à au moins 2,5 mm, après quoi elle est généralement abaissée pour réduire le contact avec le tranchant de la lame. (Voir figure n° 7)

Figure n°7 : Détails du tranchant d’un poinçon dur et de son chevauchement avec la lame.

POINÇONS POUR EMBALLAGES EMBOUTIS ET MATRICES POUR CAPSULES

Comme nous l’avons déjà indiqué, elles se caractérisent par une paroi labiale épaisse. Cela est possible parce que la différence entre le diamètre de l’arête de coupe et le diamètre du côté de la pièce qu’elle forme est importante, d’autant plus lorsque la hauteur du côté de la pièce est plus grande. Ils sont donc très robustes et se composent généralement de plusieurs pièces. Comme dans le cas des poinçons pour couvercles, nous les étudierons en fonction de leur dureté

1º.- POINÇONS SOUPLES OU SEMI-DURCIS

Nous pourrions répéter presque les mêmes considérations que celles faites ci-dessus pour les poinçons destinés aux bouchons, il est valable ce qui a déjà été dit sur l’acier à utiliser, sa dureté, sa conception, les caractéristiques des lames à utiliser, etc.

Il est à noter que ces poinçons sont généralement réalisés en deux parties. Une pièce extérieure, où se trouve l’arête de coupe, qui répond aux propriétés de dureté, etc. et une pièce intérieure en forme de chemise interne. Cette seconde pièce, dont la mission est de repasser et de façonner la paroi de la capsule ou du récipient contre le centre de la matrice, est en acier à outils non déformable, traité à une dureté supérieure à celle du corps extérieur – environ 55 HRc -. Le même, parfaitement poli dans toute la zone de contact avec le fer-blanc, a une durée de vie plus longue, car il présente moins d’usure et ne doit pas être soumis autant de fois que l’extérieur à l’opération de réparation de son diamètre intérieur, bien que sa hauteur et son rayon doivent être réparés. La figure n° 8 montre un poinçon pour des capsules de ce type.

Réparation de poinçons semi-trempés pour capsules ou récipients emboutis :

Lorsque vous avez affaire à des poinçons pour cet usage, procédez comme suit :

Tout d’abord, effectuez le refoulement comme indiqué ci-dessus, c’est-à-dire avec la même procédure que pour un poinçon de bouchon/fond Voir dessin nº 8

Figure n° 8 : Sous-découpe du poinçon de la capsule

Une fois le refoulement effectué, la deuxième étape consiste à meuler la lèvre du poinçon avec les nuances correspondantes et à ajuster le diamètre extérieur du poinçon à la matrice de découpe. L’angle de la lèvre du poinçon est de 10º.

Comme critère d’ajustement, une légère pression sur la matrice devrait être nécessaire pour s’adapter à l’intérieur du poinçon. Un polissage parfait de la surface du sol est absolument nécessaire.

La troisième étape est la formation du rayon de travail de la lèvre. Habituellement, le rayon est réalisé à la main à l’aide d’une pierre à main ayant le grain approprié et correctement lubrifiée. Les rayons compris entre 0,75 et 1,25 mm donnent de bons résultats. La variation de la valeur de ce rayon peut parfois être utilisée pour augmenter ou diminuer la hauteur de la paroi de la capsule ou du récipient.

La procédure habituelle pour réaliser le rayon consiste à vérifier l’échantillon de coquille, qui a été renvoyé par le service Production avec la matrice, lors de sa mise hors service. Si la longueur de la jupe de la casquette (hauteur de la casquette) est bonne sur cet échantillon, le même rayon sera maintenu sur les poinçons réparés. Pour ces fabrications, la réalisation de petits rayons doit être faite très soigneusement, car un rayon trop petit peut produire des fractures partielles dans le fer-blanc, ou encore provoquer un « gain » excessif (earning) sur le bord de la jupe.

Il est très important de finir les rayons de la bonne manière et avec un polissage très fin, avec un papier de verre spécial, si possible déjà utilisé et lubrifié, et surtout en utilisant un système qui ne produit pas d’usure à l’intérieur du poinçon.

2º.- LES COUPS DURS

Ce sont également les types de poinçons les plus utilisés, notamment pour les emballages emboutis. Comme celles avec couvercle, elles sont en acier à outils non déformable et leur dureté est de l’ordre de 60 HRc.

Son design peut être réalisé en une seule pièce ou en trois. Cette dernière option est la plus recommandable. La figure 9 montre une partie de cette option. Dans ce cas, il est formé par :

– R : Le corps principal du poinçon, incorporant le tranchant.

– B : Un insert de formage ou insert intérieur, qui repousse la matière et définit le diamètre extérieur du récipient. Dans cette pièce est très important le rayon de sa lèvre, où la matière glisse.

– C : Une cale qui permet aux faces des deux pièces précédentes d’être parfaitement alignées l’une par rapport à l’autre et qui forme la partie inférieure du poinçon.

Figure n°9 : Poinçon de coupe en trois parties

Les parties A et B sont traitées – en dur – et la cale ne l’est pas. Une fois montés, ils sont fixés ensemble par des vis.

Réparation de poinçons trempés (61 – 62 Rockwell C)

Lorsque le tranchant est usé, vous pouvez procéder comme suit :

– R : Démontez le poinçon et dévissez ses pièces.

– B : Rectifiez la surface de coupe de votre corps principal, en retravaillant le bord tranchant de la masse.

– C : Si le complément de formage garde son rayon et sa face interne dans les spécifications, n’effectuez aucune action sur lui.

– D : Abaissez la hauteur de la cale de la même valeur que celle retirée lors de l’opération de rectification du poinçon.

– E : S’il est nécessaire de refaire le rayon de l’insert de formage, sa hauteur finale doit être prise en compte pour déterminer la hauteur de la cale.

– F : Une fois les trois pièces remontées, vérifiez qu’elles sont parfaitement alignées de manière à ce que la surface de coupe soit exactement au même niveau. Si ce n’est pas le cas, un dernier passage est nécessaire.

Nous n’entrerons pas dans les détails sur la manière d’effectuer ces opérations dans l’atelier de maintenance, car elles sont similaires à celles indiquées ci-dessus.

ANNEXE

SOULIGNÉ DANS LA PRESSE

Les poinçons semi-traités, tant pour les couvercles/ fonds que pour les capsules/conteneurs emboutis, peuvent être refoulés ou rivetés directement sur la presse. Cette procédure est plus imprécise que celle effectuée dans l’atelier de maintenance et expliquée ci-dessus, mais elle est valable pour les petites réparations et évite le démontage fréquent de la matrice et son envoi à l’atelier. Il peut donc être utilisé plusieurs fois avant d’être démantelé.

Cette méthode de refoulement varie d’une usine à l’autre et dépend quelque peu de l’expérience des mécaniciens de production. Certains utilisent ce que l’on appelle communément une « lentille » – une sorte de marteau aplati qui facilite son insertion entre le poinçon et la matrice – d’autres utilisent une barre d’acier, un marteau ou un dispositif spécial qui est logé dans la lame.

Il s’agit d’augmenter légèrement le diamètre extérieur de l’arête de coupe du poinçon, en utilisant l’un de ces procédés. Toutefois, il faut veiller à ne pas trop couper le dé, car cela réduirait la durée de vie du dé.

Ensuite, lorsque le poinçon entre pour la première fois dans la lame, celle-ci retire la petite quantité de métal en excès du bord de coupe du poinçon et le poinçon est ré-usiné. Le poinçon doit être refoulé avec suffisamment de précision pour obtenir une surface de bavure lorsque le poinçon pénètre dans la lame de coupe, car une bavure excessive a tendance à endommager le bord de coupe et à réduire la durée de vie de la matrice.

Les poinçons doivent être rivetés juste assez pour qu’ils soient ramenés au diamètre de coupe avec peu de perte de matière. Cela peut se faire en découpant par étapes et en coupant un gabarit – par exemple du papier – entre chaque étape pour déterminer si un ajustement supplémentaire est nécessaire, afin d’obtenir un gabarit parfait.

Si cette pratique est suivie, les coûts de réparation des matrices seront considérablement réduits.

0 commentaires