RÉSUMÉ

Cet ouvrage décrit la possibilité de courber les fonds non arrondis simultanément à leur découpe. À cette fin, les modifications nécessaires à apporter à la conception de la matrice conventionnelle pour les fabriquer sont détaillées.

INTRODUCTION

Il y a deux façons classiques de faire la boucle, commencée sur des fonds rectangulaires ou ovales. Le plus courant est de ne faire la même chose que sur les deux grands côtés, en faisant passer le fond à travers les deux disques d’une machine à friser pour les fonds façonnés. Une autre méthode, plus complexe, consiste à courber l’ensemble du contour, en utilisant différents systèmes (outil tampon, tête de curling, etc.). Les deux sont toujours des opérations de post-découpe.

Il n’est pas facile d’obtenir une boucle de bonne qualité tout autour de la périphérie des fonds rectangulaires ou ovales. Surtout dans le cas de fonds rectangulaires, si le rayon des coins est petit. Il y a une nette tendance à la formation de rides dans la boucle, ce qui entraîne une mauvaise qualité d’étanchéité dans ces zones.

Ces rides et plis sont la conséquence des contraintes de compression qui apparaissent lorsque les dimensions extérieures du fond sont réduites. Plus le rayon des coins ou l’épaisseur de la tôle est faible, plus les problèmes sont importants.

Avec la conception de la matrice décrite ici, le matériau est coupé, le couvercle est formé et ensuite une boucle est faite en angle sur tout le périmètre en une seule opération.

DESCRIPTION DE LA MATRICE DE FORMAGE ET DE SERTISSAGE

Il est basé sur le principe de former la boucle, en augmentant les dimensions extérieures du fond après le découpage à l’emporte-pièce. De cette façon, les efforts sur la zone des boucles ne sont pas de compression – comme cela s’est produit dans les cas mentionnés précédemment – donc la présence de rides est éliminée.

Les figures 1 à 4 de la séquence ci-dessous montrent le principe de fonctionnement de cette matrice de formage et de sertissage en une seule opération. Certaines parties de l’outil présentent des caractéristiques particulières par rapport à un outil conventionnel, comme par exemple

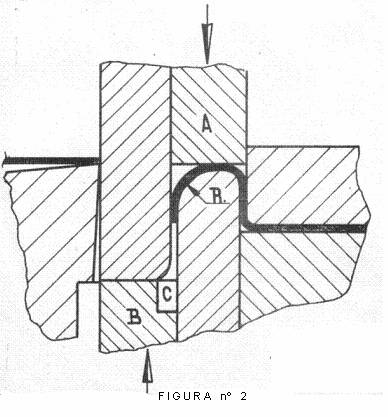

– Les dimensions extérieures du centre de la matrice sont plus petites et ont un rayon plus grand – 2 mm – que la normale. (Rayon R de la figure 2)

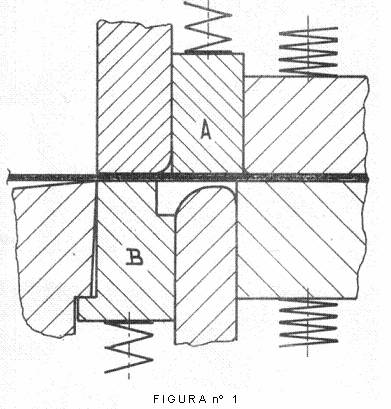

– La bague d’éjection A – ou poussoir – agit sous l’effet d’une charge élastique (figure 1).

– L’intérieur du poinçon et de la matrice est également à ressort (figure 1).

– L’anneau de repassage B possède une rainure spéciale C sur son bord intérieur (figure 2).

Les séquences de travail de l’outil, illustrées dans les figures 1 à 4, sont les suivantes :

a.- Figure nº 1 : Découpage – Au moment du découpage, toutes les parties « actives » – en contact avec le fer-blanc – sont au même niveau. La conception de la matrice doit être conçue de manière à respecter cette prémisse.

b.- Figure nº 2 : Le poinçon a terminé sa course et se trouve au point mort inférieur. Le fond est déjà perforé. Sur l’anneau d’éjection A agissent les forces d’un système de pression élastique. Un pincement s’est formé sur le rayon R du centre de la matrice.

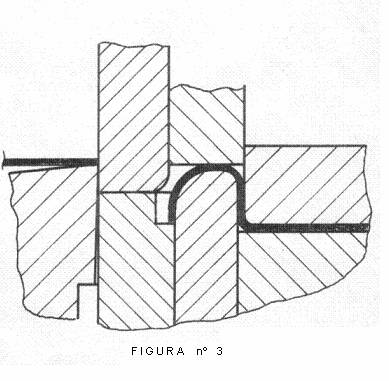

c.- Figure nº 3 : Le coup de poing commence à monter. Le fond de la rainure C de l’anneau de repassage B, entre en contact avec le bord inférieur du pré-cintrage inférieur. Cela déclenche la formation de la boucle, générée par l’action du système de pression de l’anneau qui agit sur l’anneau de repassage.

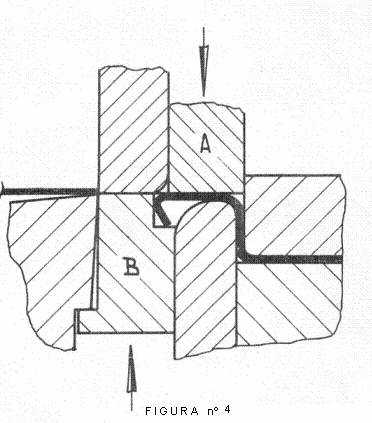

d.- Figure nº 4 : Le rayon du sertissage a été réduit alors que ses dimensions extérieures ont augmenté, forçant le matériau vers l’extérieur. L’anneau d’éjection A est placé au même niveau que le poinçon, complétant ainsi la formation de la boucle.

Le fond fini est soulevé avec le poinçon de manière conventionnelle et éjecté au point mort supérieur de la course.

De cette façon, nous avons les fesses prêtes à être gommées, sans avoir besoin de recourir à un système de curling. Le gommage peut être effectué à l’aide de l’un des systèmes généralement utilisés : coussin, douche …. en prenant soin d’adapter l’outillage à la largeur réelle de la carcasse de l’éponge.

Outre les avantages déjà décrits, ce système présente un autre aspect important : la meilleure empilabilité des fonds à la sortie de la presse, car il empêche leur emboîtement, ce qui est très courant avec les outils traditionnels.

0 Comments