Luego del triste caso de botulismo acontecido en la ciudad de Andresito en Argentina, con algunas víctimas mortales que lamentar, toma relevancia los estudios de validación térmica en la producción de conservas alimenticias, toda vez que estas evaluaciones concluyen de manera irrefutable, si la planta procesadora de enlatados está realizando un tratamiento térmico apropiado, sea pasteurizado o esterilizado para eliminar todo riesgo de presencia de Clostridium botulinum en las conservas producidas, considerando que este microorganismo es el productor de la mortal toxina botulínica.

Toda empresa procesadora de alimentos para consumo humano directo, que tenga un buen Sistema de Gestión de Calidad (SGC), implementará en su planta un plan HACCP (Hazard Analysis Critical Control Point), que defina en qué etapa de su proceso productivo existe un potencial riesgo a la inocuidad alimentaria, que afecte la salud pública y que pueda generar una alerta sanitaria. Por este motivo las plantas conserveras, principalmente las que procesan alimentos de baja acidez (LACF), como carnes, pescado, mariscos, espárragos, arvejas, frijoles, maíz, higos, leche y otros, con un pH final estabilizado superior a 4.5, consideran en su HACCP el esterilizado como un punto crítico de control (PCC) y tienen que realizar los estudios de validación térmica como evidencia de su procedimiento de verificación, para ser presentados a las autoridades sanitarias del país de origen o a las externas, como la Food and Drug Administration (FDA), European Food Safety Authority (EFSA), EU, UK, DIPOA, SENASA y otras a nivel global.

Los estudios son realizados por una autoridad de Procesos Térmicos (PT), que es una persona u organización con un conocimiento profundo de los requerimientos o exigencias para el procesamiento con altas temperaturas de los alimentos empacados en envases sellados herméticamente, para hacerlos inocuos al consumidor y que tiene además el equipamiento adecuado, así como la experiencia para realizar dichas determinaciones de proceso.

Los estudios son principalmente dos, el de distribución de temperatura en las autoclaves o pasteurizadores, que trataremos en el presente artículo y el de penetración de calor en las latas, con el cálculo de letalidad o Fo en el alimento envasado, que trataremos posteriormente.

El tema de validación térmica de conservas alimenticias en envases metálicos es algo extenso, por este motivo he decidido presentarlo en dos partes, si quedara alguna duda sobre el tema, podemos esclarecerlo posteriormente por intermedio de Mundolatas.

1. El Estudio de Distribución de Temperatura

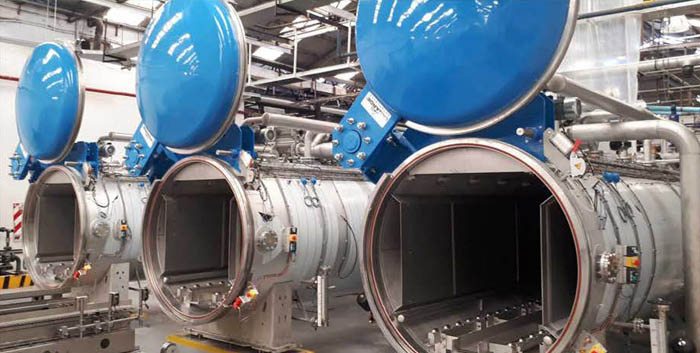

Se realiza en los pasteurizadores o autoclaves convencionales a vapor directo, cascada, water spray, inundación, sobrepresión y otros, para definir en función al diseño del equipo así como del medio de calentamiento, los procedimientos operacionales necesarios para lograr una uniformidad de temperatura al interior de la autoclave desde el tiempo de estabilización, Come Up Time (CUT), levante o venteo, que se define como el tiempo que pasa desde que empieza el calentamiento o ingreso de vapor al equipo, hasta que se empieza a medir el tiempo efectivo de inicio del proceso térmico programado, que es cuando la autoclave alcanza la temperatura establecida y es registrada por el bulbo del termómetro oficial de proceso instalado en el equipo.

Esta etapa inicial de calentamiento al interior del equipo, hasta que se llegue a la temperatura establecida de esterilizado, forma parte del proceso térmico y debe quedar graficado en los discos o charts diarios que generan los termorregistradores, estos registros deben ser archivados por control de calidad, como evidencia de cumplimiento de los procedimientos operacionales establecidos por la autoridad de PT en el estudio de distribución de temperatura.

2. Evaluación Previa de la Estandarización de Planta y Autoclaves

Una buena estandarización de la planta conservera, consistirá en crear las condiciones apropiadas con infraestructura y equipamiento, que garanticen un buen abastecimiento de suministros al banco de autoclaves, como vapor, aire, agua y energía eléctrica, suficientes y de buena calidad, para que estos equipos logren una correcta distribución de temperatura en el proceso de esterilizado sin desviaciones.

En la evaluación hecha por la autoridad de PT, deberá considerar en operación todas las líneas productivas de la planta, el consumo pico de los suministros a máxima capacidad de producción, la distribución de tuberías de vapor o layout con áreas seccionales, desde el cuarto de calderos hasta los puntos de consumo, las presiones de línea en psi (lb/inch2) en las tuberías de vapor, principalmente en la tubería matriz o manifold que suministra vapor al banco de autoclaves. Personalmente recomiendo realizar un balance termodinámico, para definir si la generación de vapor en el cuarto de calderos (lbs/H), versus el consumo de los equipos periféricos de planta en máxima producción, así como de las autoclaves y cocinadores, se encuentran en equilibrio.

El banco de autoclaves también debe ser evaluado en grupo y de manera individual antes de realizar los estudios de distribución de temperatura, pues esta información o Retort Survey (RS) formará parte del reporte final con los resultados obtenidos. Lo ideal es que las retortas tengan un mismo diseño o estandarización, de tal manera que el estudio de una de ellas valide al resto. En el caso de las autoclaves convencionales a vapor directo con presión, usadas comúnmente para esterilizar latas, se puede utilizar como referencia el Code of Federal Regulations, part 113 del FDA o las recomendaciones de la National Food Processors Association – Bulletin 26L, que definen las cedulas de venteo en estos equipos. Además se debe registrar el equipamiento e instrumentación usado en cada autoclave, así como los sistemas o tipo de automatismos usados para el control, mantenimiento y registro de la temperatura de proceso en cada ciclo o bach.

La información o RS del banco de autoclaves y principalmente las convencionales a vapor directo con presión debe considerar: un boceto bidimensional de las instalaciones, la generación de vapor en BHP, cantidad de autoclaves con sus dimensiones individuales, capacidad en canastas por autoclave, dimensión del manifold principal de vapor o Header, dimensión de la acometida de vapor a cada equipo o Steam Inlet, dimensión del repartidor de vapor o Steam Spreader, tamaño y cantidad de perforaciones en el repartidor de vapor, cedula de venteo del autoclave o Venting System, tamaño y tipo de válvula que gobierna el venteo, número de vents en cada autoclave, número de purgadores o Bleeders, purgas de fondo para eliminar condensado, línea de aire, acometida de agua y otros datos que considere la autoridad de PT.

3. Preparación del Estudio de Distribución de Temperatura

El estudio de distribución de temperatura debe prepararse considerando todas las variables posibles y en la condición más crítica, como el número máximo de autoclaves que inician proceso en simultaneo o al mismo tiempo, el diámetro de la tubería que canaliza el venteo simultaneo de las autoclaves, diseño y porcentaje del área libre de los coches, la estiba y configuración de la carga de conservas, porcentaje del área libre en caso se use laminas divisorias, la temperatura inicial de las latas más frías en caso se use llenado del alimento en caliente, considerar también la temperatura del autoclave más fría para realizar el estudio.

Se debe tener en consideración que para autoclaves convencionales que usan vapor con presión como medio de calentamiento, deben remover el aire de la autoclave antes de empezar a contar el tiempo efectivo de proceso, ya que el aire es un medio de calentamiento mucho menos eficiente que el vapor saturado, este procedimiento operacional se lo conoce como remoción del aire, purga o venteo. El vapor tiene una cantidad de calor o energía almacenada considerable, que resulta de la conversión del agua a vapor en las calderas, en cambio el aire no tiene estas calorías y al ser frio interfiere el calentamiento de las conservas procesadas.

4. El Producto y Selección del Envase Para el Estudio

El estudio de distribución de temperatura se realiza en la condición más crítica, que es cuando el pasteurizador o autoclave se encuentra completamente lleno de producto, con tinas, cestos o coches llenos de conservas. En el caso que la planta use envases circulares, se deberá escoger el que tenga el diámetro más pequeño y si usan envases rectangulares entonces se escogerá las latas más bajas en altura. En este punto hay que tomar nota del número de latas acomodadas en cada cesto o coche, especialmente si se usan láminas divisorias.

En el caso que la planta intente validar con un mismo estudio una amplia gama de las conservas que producen en variadas presentaciones, entonces se podrá llenar latas con agua u otro producto que sea calentado por convección y así poder realizar varias corridas de evaluación, sin entorpecer el normal proceso productivo de la planta y sin dañar alimento innecesariamente. El estudio de distribución de temperatura deberá realizarse al menos dos veces en la misma autoclave, considerando los mismos factores críticos.

5. El Equipo Registrador de Temperatura y Termocuplas

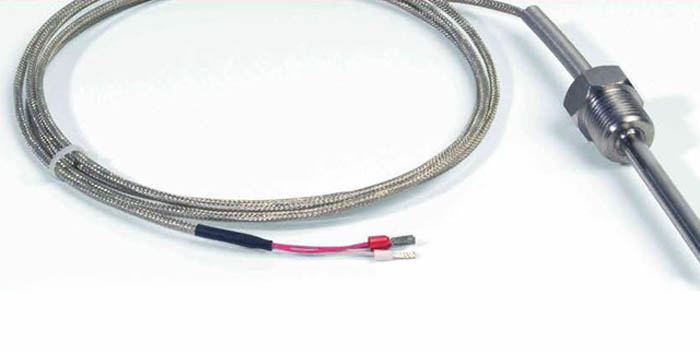

Consiste en un potenciómetro registrador multicanal o a una computadora modificada para la recolección de datos y debe estar conectado a una fuente de poder apropiada a tierra para evitar el registro de temperaturas erróneas por parte de las termocuplas. Actualmente también existen registradores de datos inalámbricos o data loggers que almacenan las temperaturas registradas en un chip que luego se descargan a un computador.

Las termocuplas de cobre-constatan tipo T deben estar conectadas en uno de los extremos al equipo registrador, en lo posible deben ser de un solo cuerpo y del largo apropiado de acuerdo a las dimensiones del autoclave donde se va a realizar el estudio.

Las termocuplas, sensores, sondas y el equipo registrador de tiempo-temperatura deben ser calibrados antes de la prueba, se deben agrupar todos los sensores dentro el autoclave, cerca de un termómetro patrón calibrado, para verificar si estos registran adecuadamente la temperatura de proceso a la que se va a realizar la prueba, esta calibración se deberá realizar una vez que se haya terminado el venteo, CUT o levante y la temperatura de proceso al interior del esterilizador se ha estabilizado. Cada sensor debe ser identificado con un número particular de canal en el registrador y debe corresponder al mismo número del sensor colocado al interior de la autoclave, esto debe quedar documentado en el registro de ubicación de sondas (Location Record) para el análisis posterior del estudio.

6. Realización del Estudio de Distribución de Temperatura

El personal responsable de realizar la ubicación de las sondas al interior de la autoclave, entre los coches y de realizar la recolección de datos, debe ser supervisado y dirigido por una autoridad de PT, para que aplique el criterio del peor caso o worst case y pueda definir finalmente los factores críticos, que son parámetros, ratios, medidas o procedimientos operacionales mandatorios (temperatura/tiempo venteo, temperatura inicial, tamaño lata, CUT total, etc.) , para lograr una buena distribución de temperatura al interior del autoclave, cualquier incumplimiento de un factor crítico está definido por la FDA como una desviación de proceso y para cualquier acreditación sanitaria como: BRC, IFS, HSEQ, FSSC 22000, etc., como una no conformidad crítica, por ser el pasteurizado o esterilizado un PCC.

Los sensores para el estudio serán distribuidos entre las latas, acomodadas en los coches de la autoclave totalmente llena y a todo lo largo, su número será tal que todos los cestos sean evaluados. Como norma en las retortas horizontales y verticales, la zona fría de un coche individual está normalmente ubicada a lo largo del centro de la línea vertical del coche, entre el centro y el fondo del mismo. Adicionalmente por lo menos 1 o 2 sensores, deben estar ubicados al lado del bulbo del termómetro oficial de proceso que está instalado al interior del equipo.

La ubicación de los sensores tiene la finalidad de determinar la capacidad del vapor o medio de calentamiento para circular entre los envases, remover el aire frio atrapado dentro de la retorta y poder estabilizar la temperatura del proceso programado. Durante la prueba, debe evitarse que el condensado circule a través de los cables en la parte exterior de la autoclave y distorsione las lecturas de temperatura o dañe el equipo electrónico. Los datos de tiempo y temperatura son tomados a intervalos de un minuto o menos y hasta 20 minutos luego de llegar a la temperatura del proceso programado.

7. Presentación del Estudio con Análisis de Datos

El estudio de distribución de temperatura se presenta en un reporte escrito donde se debe considerar: la razón social y ubicación de la planta procesadora, fecha de la prueba, descripción del esterilizador o pasteurizador que incluya el RS, tipo y condiciones del proceso térmico, presión mínima en psi del Header o manifold principal de vapor en el banco de autoclaves, el número de autoclaves que inician proceso simultáneamente, tamaño y tipo de envase, producto procesado, gráfico con la ubicación de las sondas numeradas, reporte con las temperaturas registradas en cada sonda, gráficos con las temperaturas registradas en cada sonda numerada, registro horario de los procedimientos operacionales realizados, hora ingreso de vapor, tiempo y temperatura de cierres de drenados y venteos, tiempos totales y temperaturas alcanzadas en el CUT, tiempo y temperatura para inicio del proceso térmico programado, otros factores críticos que considere la autoridad de PT quien rubricará al final del reporte escrito.

Una pauta que se ha utilizado durante muchos años, indica que los datos de distribución de temperatura son aceptables, si la diferencia de temperatura de cualquier sonda o termocuplas con respecto al termómetro oficial que registra la temperatura de proceso al interior de la autoclave, es menor de 1.66 °C (3 °F) un minuto después de terminado el venteo, levante o Come Up Time (CUT) y es menor de 0.55 °C (1 °F) tres minutos después.

Personalmente considero que la pauta descrita anteriormente debe ser mandatorio para definir una buena distribución de temperatura en pasteurizadores y autoclaves que procesan conservas alimenticias, abocarse a buscar zonas frías en un equipo utilizado para obtener esterilidad comercial es erróneo desde la perspectiva de inocuidad alimentaria, la evaluación previa de la estandarización de planta y autoclaves, que se realiza antes del estudio debe descartar toda posibilidad de encontrar zonas frías en el medio de calentamiento.

El estudio de distribución de temperatura es el más importante de los dos que se realizan para la validación de procesos térmicos, pues aquí se garantiza que todas las latas procesadas térmicamente alcanzarán la letalidad microbiológica calculada independientemente de su ubicación en el medio de calentamiento.

Buenas tardes, Estamos interesado en adquirir el estudio de Distribución de calor en nuestros autoclaves steriflow y la certificación de vida útil, cabe destacar que nosotros nos encontramos en Venezuela

en el Estado Sucre y producimos conservas con proteínas marinas para el grupo Polar