Resistencias fisicas de los envases metalicos

El estudio de las propiedades físicas de los envases, toma especial importancia a partir del momento en que se comenzó el empleo de hojalata con acero de Doble Reducción fundamentalmente por razones económicas, aunque también han intervenido intereses concretos de las siderurgias, con la intención de estandarizar sus procesos de mejora en la fabricación de este tipo de aceros para envases.

Ante la imposibilidad de establecer una relación entre el conjunto formado por producto-formato-proceso y el espesor del envase necesario, debemos definir otro concepto del envase, distinto del comentado, pero que aglutine el espesor, el diseño geométrico y las características mecánicas del acero, y que nos permita asegurar su integridad en cualquier circunstancia, del proceso y manipulación del envase, siempre y cuando las exigencias no excedan de lo que podría entenderse como una utilización normal. Es, valorar la resistencia física del envase.

Definiremos, por tanto, la resistencia física del envase, como aquella que necesita el envase, para mantenerse sin deformación en las condiciones normales de procesado y manipulación que sufre tras la fabricación de cualquier producto y hasta el final de su vida media estimada o hasta la apertura del mismo para el consumo del producto conservado.

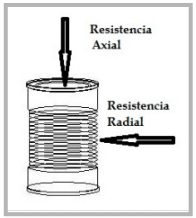

La resistencia física de un envase viene determinada por la capacidad de oposición del envase a la deformación frente a los esfuerzos radiales y axiales, de modo que ninguno de ellos pueda originar una ruptura o deformación permanente del mismo. De esta forma, definiremos dos componentes que intervienen en la formación de la resistencia física:

1 RESISTENCIA RADIAL (Rr)

Se mide en el sentido del radio del cilindro o sobre la pared del cuerpo del envase (lateralmente a su posición de apoyo habitual) y determina las presiones a soportar en el proceso de esterilización, enfriamiento, etiquetado y la manipulación posterior.

2 RESISTENCIA AXIAL (Ra)

Se valora de acuerdo con el eje del cilindro (en la dirección de la altura del envase) y determina los esfuerzos a soportar en los procesos de almacenamiento y transporte.

Existen tres factores intrínsecos al diseño del envase, que intervienen directamente en los resultados obtenidos en la medición de los esfuerzos necesarios para vencer ambas resistencias:

- Espesor del material.

- Características mecánicas del acero (Témper y límite elástico)

- Diseño del cuerpo del envase (perfil del abordonado).

Cada uno de estos parámetros, interviene en mayor o menor grado en la consecución de ambas resistencias, pero fundamentalmente, es el diseño del bordón el que interviene en un porcentaje mayor en la resistencia del envase, por lo que cualquier variación en cualquiera de los otros factores, podría implicar inmediatamente un cambio en las características del abordonado del envase.

Resistencia radial

La resistencia radial de los envases viene determinada por la presión en bar (1 Atm = 1,033 bar) que el envase aguanta sin panelar el cuerpo, es decir, sin implosionar formando una parte más o menos plana o hundida sobre el perfil normal del cuerpo del envase.

La resistencia radial que un envase necesita viene determinada por el proceso a que va a ser sometido además de la manipulación posterior del mismo.

En el proceso, hay que tener en cuenta aquellos factores que intervienen directamente en la disminución o aumento de la resistencia radial. Estos factores son:

- Temperatura de cerrado.

- Espacio de cabeza

- Proceso de esterilización y enfriamiento (contrapresión de enfriamiento)

- Manipulación (golpes).

Cada uno de estos factores, interviene sobre la resistencia radial del envase, de manera distinta. Procedemos a explicar la influencia de cada uno de ellos en las variaciones de la resistencia radial.

La temperatura de cerrado afecta, porque a una mayor temperatura de cierre, se creará en el envase un mayor vacío, debido a la dilatación del producto envasado con la temperatura.

El espacio de cabeza (espacio ocupado por aire entre el producto y la tapa) afecta de forma inversa a la anterior. A mayor espacio de cabeza, mayor dilatación se permite, pero este espacio esta limitado por el peso neto (peso del producto declarado) y por normativa, debiendo ser inferior al 10% de la altura del envase (Orden de 13 de febrero de 1984). (1 )

La esterilización y enfriamiento son fundamentales, ya que es necesario que estos procesos sean controlados mediante una contrapresión adecuada, para evitar la deformación irreversible del envase por defecto (abombamiento) o por exceso (panelado).

Por, ultimo la manipulación de los envases llenos, vaciado de cestos, paletizado, etiquetado, deber ser cuidadosa para evitar golpes sobre la pared del envase. Un golpe que deforme el abordonado disminuye sustancialmente la resistencia radial del envase, y podría panelar una vez alcance la temperatura ambiente.

La resistencia radial mínima que debería tener un envase para una manipulación correcta, sin sufrir deformaciones deberá ser al menos de 1 bar sobre el vacío interior del envase lleno. así el vacío interior del envase tras el procesado y cierre es, por ejemplo de 0,2 bar, la resistencia del envase vacío, debería ser de 1,2 bar mínimo.

Resistencia axial

La resistencia axial, viene determinada por los Kg-f que es capaz de soportar el envase sin ceder, aplicados en la dirección del eje del cilindro. Es una medida de la resistencia de los envases en el almacenamiento (apilamiento), y transporte.

Teniendo en cuenta un proceso de almacenamiento normal, vamos a estimar las necesidades de resistencia axial que un envase necesita.

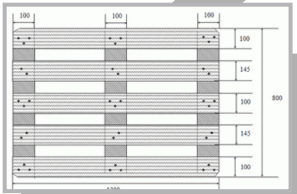

Consideremos, por ejemplo, un proceso de almacenamiento normal de envases, en el que tenemos apilados 3 pallets de botes de ½ Kg llenos, del formato RO 425/73, cuyas dimensiones son 73 mm diámetro, 420 ml de capacidad y 109,5 mm de altura cerrado, y conteniendo cada uno de los pallets 2880 botes (10 estratos por 288 botes cada uno).

El peso de cada uno de los pallets será aproximadamente, de 1440 Kg, y los tres pallets, apilados en un almacén uno encima de otro, originan un peso total de, aproximadamente, 4320 Kg.

El pallet sobre el que se colocan los envases tiene un diseño pobre (pero por desgracia bastante habitual) con varias tablas de soporte inferior de un grosor que es en algunos casos es insuficiente y que no suele cubrir totalmente la superficie del mismo, lo que hace que su superficie de apoyo, en el peor de los casos, queda limitada a la superficie de los nueve tacos de apoyo de dichas tablas, y en otros casos hace que los envases se apoyen parcialmente, disminuyendo por resistencia axial.

Tomando el caso más desfavorable, si estimamos que cada taco de madera tiene una superficie doble que la de la tapa del envase que estamos considerando, el peso de los tres pallets, como los definidos anteriormente, el total del peso, quedaría soportado por un mínimo de 18 envases, por lo que cada envase aguantaría un peso que podríamos estimar en:

4320 / 18 = 240 Kg

El resultado obtenido, 240 Kg por envase, puede ser considerado como el caso más desfavorable en las condiciones de almacenamiento, aunque se podrían estimar otras circunstancias (como el transporte en transpaletas) en suelos no uniformes, que en algunos casos podrían requerir de los envases, resistencias mayores.

Por otra parte, este resultado, puede verse favorecido, si se mejora la distribución de pesos con un mayor número de tablas de soporte (y con el suficiente grosor para que no cedan frente al peso) o puede empeorarse si la superficie de los tacos es menor y no acoge totalmente los envases.

El caso hipotético más ventajoso para el envase es aquel en el que la distribución de los pesos sea totalmente uniforme, por lo que cada envase recibiría únicamente, el peso de los que envases que tiene inmediatamente encima, es decir, 30 x 0,5 = 15 Kg. o de forma más general (4320 Kg. totales entre los 288 del estrato inferior).

Como en el caso anterior, debemos tener en cuenta, los diversos factores que pueden afectar a la resistencia axial, y por tanto al comportamiento final del envase.

En primer lugar, la resistencia axial, viene mejorada por las características del metal empleado en su fabricación. Un mayor espesor y una mayor dureza (o límite elástico), hacen un envase más resistente, pero también lo encarecen, muy particularmente el espesor.

En segundo lugar, la resistencia axial empeora con la formación del abordando (empleado para mejorar la resistencia radial).

Como la tendencia actual es a fabricar los envases con hojalata más delgada (en parte se sustituye la resistencia del espesor por resistencia por dureza), es necesario optimizar el diseño del abordonado, para que se conjuguen ventajosamente las dos resistencias, es decir que mejoren la resistencia radial del envase y disminuyan lo menos posible la resistencia axial.

En caso de un hipotético almacenamiento por superposición de latas acopladas mediante rosca o bayoneta, tipo Corona, sería crítico el diámetro de la lata para determinar el número maximode latas superpuestas no sólo por el efecto de compresión simple sino por el pandeo debido a la esbeltez de las latas superpuestas…

Tengo la resistencia axial por lata, el número de latas por cama o tendida , su peso neto. ¿Como calculo el numero de camas que soporta mi pallet antes de que las latas se colapsen?