RESUMEN

El embalaje de envases vacíos, en las plantas de fabricación, es un factor fundamental para su conservación adecuada hasta el momento de su utilización. Hay varios modos de empaquetar los envases: en bolsas, en cajas y por medio de la paletización directa en sus diferentes modalidades. Este trabajo describe cada uno de ellos, y sus elementos constitutivos.

MISIÓN

El embalaje de los envases metálicos tiene por misión:

– Hacer llegar los envases en condiciones adecuadas a los destinatarios.

– Permitir su manipulación en casa del fabricante y del envasador de manera agrupada.

– Poder almacenarlos a alturas elevadas.

– Impedir la entrada de polvo, suciedad, insectos, etc. dentro de los mismos.

– Eliminar mermas por caídas, golpes, etc.

– Ayudar en la gestión de stock, al estar conformados en un número constante de unidades.

– Permitir su transporte de manera adecuada.

Un buen embalaje coopera de forma esencial en el aseguramiento de la calidad total del envase, y es una parte no pequeña del coste final del mismo. Por tanto, es necesario dedicarle la atención que merece dentro del proceso, y no infravalorar su importancia.

CLASES DE EMBALAJES

Se usan varios tipos de embalaje dentro de la industria del envase metálico:

– En bolsas de papel. Consiste en contener los envases en grandes bolsas de papel “kraft”. Es el más clásico. En la actualidad su uso es marginal. Se emplea solo donde no es posible utilizar la paletización directa.

– En cajas. En este caso los envases se embalan en cajas de cartón. Resulta caro, y solo se emplea para envases de elevado costo, que requieran un cuido muy especial. También son empleadas para capsulas metálicas, tapón corona y accesorios de envases.

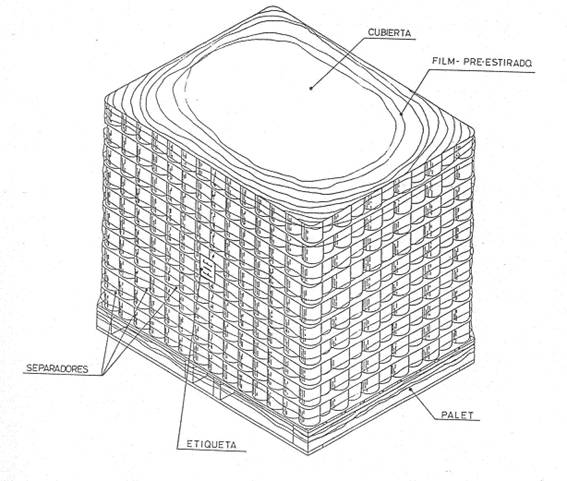

– Paletización directa. Es el método más común. Se utiliza sobre todo para envases destinados a conservas. Los mismos se depositan ordenados y en forma de tandas – o pisos –directamente sobre el palet de madera, usando unos separadores – o intercaladotes – de cartón entra cada tanda. El conjunto queda cubierto por un cartón superior más grueso y envuelto por un film de plástico preestirado. A veces este film se sustituye por una cubierta de cartón, que requiere ser atada o flejada.

– Paletización directa con compresión. Se emplea sobre todo en las fabricas de envases tipo “dos piezas” para bebidas. Es una variante de la anterior, en la que se sustituye el envoltorio exterior por un marco de madera, colocado en su parte superior, de las mismas dimensiones que los separadores de cartón. El conjunto es sometido a una compresión en sentido vertical desde su parte superior, y a continuación el conjunto es flejado, creándose un bloque compacto entre el palet de madera inferior y el marco superior. Suelen tener una altura doble de un palet normal. Permiten un apilado en los almacenes a gran altura.

En los casos primero y segundo, las bolsas y cajas también se depositan sobre un palet de madera para facilitar su manipulación. En todos ellos, el palet debe llevar una etiqueta donde se indica las características fundamentales del envase y los datos como orden de fabricación, cantidad, lote, fecha, turno etc., que permitan asegurar la trazabilidad del producto. Es fundamental conservar esta etiqueta para poder identificar los envases contenidos en cada palet, en caso de surgir alguna incidencia.

La paletización directa, con o sin compresión, representa casi la totalidad de la producción de envases, por lo que solo a ella dedicaremos una atención mayor.

BOLSAS DE PAPEL

Como ya se ha indicado, su uso es muy reducido. Se emplea en pequeñas industrias metalgraficas y conserveras, donde la paletización no haya llegado por diversos motivos, como puede ser pequeños volúmenes de fabricación, dificultades de transporte, mano de obra muy barata, etc.

Fabricadas en papel “Kraft”, pueden obtenerse a partir de bobina de este papel y confeccionarse en la propia fabrica de envases. A continuación describimos la fabricación de una bolsa a partir de una bobina de 100 cm se altura. Las dimensiones de la misma son: base 64 x 48 cms. altura 71 cms. Es una dimensión muy apropiada, para poder colocar 6 unidades (3 x 2) sobre una plataforma de madera.

a) Preparación:

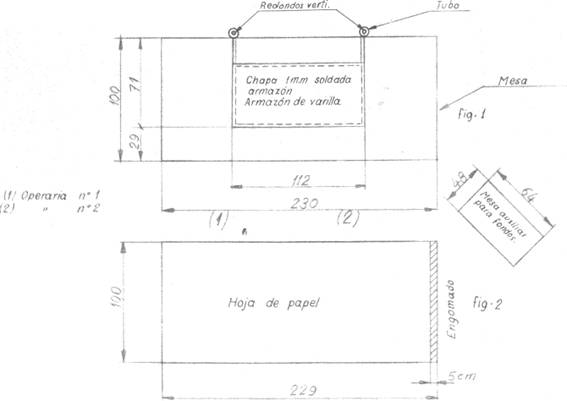

Ubicar una mesa de chapa de dimensiones 100 x 230 cms, ver figura nº 1, sobre ella se dispondrá una sobremesa móvil que puede deslizar verticalmente por medio de unos tubos guiados sobre redondos de acero, ver figura nº 1. En las proximidades se colocará una mesa auxiliar para contener los fondos de cartón compacto de las bolsas Las dimensiones están indicas en el dibujo. También se ubicara la bobina de papel sobre un porta bobinas.

Para trabajar en esta tarea se necesitan dos operarios, debido al tamaño de los trozos de papel a manejar. Se posicionan según dibujo. A partir de la bobina de 1 metro de altura se cortan trozos de papel de 229 cms. de largo. Ver figura nº 2. Se coloca el trozo de papel cortado sobre la mesa y debajo de la sobremesa, y se le aplica cola o goma en un extremo, ver figura nº 2.

Figura nº 1 y 2: Preparación para la fabricación de bolsa de papel

B) Plegado:

Se pliega la parte izquierda del papel sobre la sobremesa y luego la derecha, pegando ambas partes por medio de la zona engomada. Ver figura nº 3. Con ello hemos conformado la parte lateral de la bolsa.

Figura nº 3: Fabricación de bolsa de papel, 1º plegado

c) Formación de la base:

Doblar sobre la sobremesa los 29 cms de la parte inferior, ver figura nº 4. Esta parte lleva doble papel. A continuación abrir este doble papel y plegar hacia adentro sus extremos laterales. Ver figura nº 5

Figuras nº 4 y 5: Formación de la base de la bolsa

d) Colocación del fondo

Aplicar sobre un fondo de cartón goma en dos de sus márgenes. Ver zonas ralladas de figura nº 6. Introducir el mismo dentro de la base y pegar sus bordes laterales al fondo en las zonas engomadas. Aplicar goma sobre los otros dos márgenes de la base.

Figura nº 6: Colocación del fondo

e) Pegado del fondo

Doblar las dos márgenes engomadas y pegarlas sobre el fondo de cartón. Ver figura nº 7. Hemos terminado la bolsa. Podemos retirarla de la sobremesa y mantenerla incierto tiempo sin usar, hasta que seque bien la goma.

Cuando este tipo de bolsas se llenan de envases, se requiere colocar en la parte superior otro cartón análogo al del fondo, y doblar sobre él las solapas de la misma, precintándola a continuación para mantenerla bien cerrada.

Figura nº 7: Pegado del fondo

CAJAS DE CARTÓN

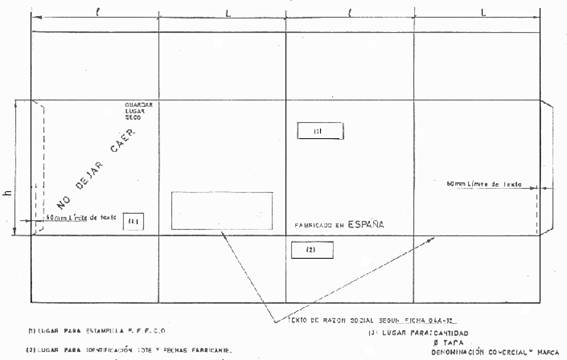

En la figura nº 8 se presenta una caja típica de cartón de las empleadas para capsulas. Una vez llenas se apilan sobre palet para facilitar su manejo. Sus dimensiones hay que definirlas teniendo en cuenta que:

– Su base debe adaptarse para aprovechar al máximo las medidas del palet, siendo por tanto su ancho y largo submúltiplos del ancho y largo del mismo.

– Su altura la definirá la cantidad de elementos que queramos guardar en cada caja.

Figura nº 8: Caja de cartón para tapas capsulas o tapas

El cartón debe ser de buena calidad y cumplir los mismos requisitos que enunciaremos mas adelante para los separadores usados en la paletización directa.

PALETIZACIÓN DIRECTA

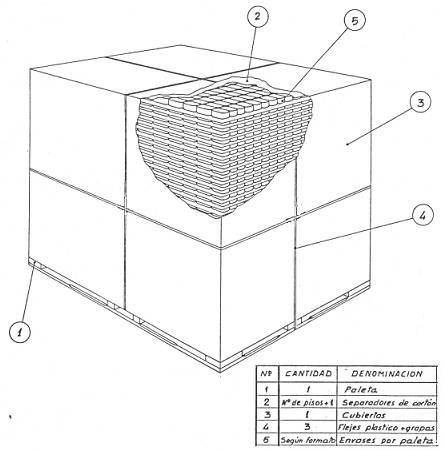

En la figura nº 9 se muestra una forma típica de realizar una paletización directa de envases para conserva. Antes ya hemos descrito en que consiste, ahora nos centraremos en sus distintos componentes.

Figura nº 9: Ejemplo de paletización directa

A.- Palet.

Sirve de base al embalaje, sobre él se depositan los envases en tandas o pisos. Está dotado de unos alojamientos laterales llamados “entradas” por donde penetran las “uñas” de las carretillas elevadoras, permite así ser cogido y trasladado.

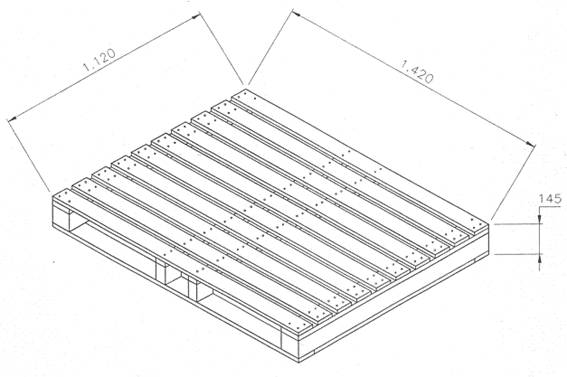

Hecho de madera para darle mayor robustez, puede ser del tipo “dos entradas”, realizadas por su lado mayor o “cuatro entradas”. Sus dimensiones están prácticamente estandarizadas. En el mercado metalgrafico suelen ser 1420 mm por 1120 mm, o lo que es lo mismo 56” x 44”. En la figura nº 10 se presenta un ejemplo del mismo.

Figura nº 10: Palet de dos entradas

Debe reunir una serie de condiciones para que se empleo sea eficiente:

– Material: Madera de pino, cepillada, exenta de irregularidades importantes

– Contenido máximo de humedad del 18%. Esta prescripción es importante por un doble motivo: No transmitir humedad a los envases que pueda generar oxidaciones de los mismos, y evitar deformaciones posteriores en la madera cuando seque, las mismas producirían una falta de estabilidad en el conjunto.

– No se utilizará madera que contenga aceites, breas u otros productos con olor característicos, ya que pueden trasmitir este olor a los envases.

– Emplear puntas con paso de hélice – o “salomónicas”- en su construcción. Aunque encarezca un poco su corte, se compensa por una mayor vida del palet al evitar el desprendimiento de tablas durante su uso.

B.- Separadores

Elementos que se intercalan entre tanda y tanda de envases. Se suelen fabricar de:

– Cartón gris con dos forros de papel “Kraft”. Es lo ideal, pero se usa muy poco por su elevado precio.

– Cartón ondulado micro-onda, doble cara, onda simple tipo B, con cubiertas de papel. Puede ser por ejemplo: “bico-bico-bico”, “bico-paja-bico” o “paja-paja-paja”. Es el más usado, por su economía y buenos resultados.

A partir de ahora nos referiremos a este segundo tipo: Debe estar hecho en cartón ondulado micro-onda, para que su grosor sea bajo y así evitar que los extremos de los envases – pestañas y cierres – se claven en él, pues si eso ocurriese, mas tarde durante la despaletización, se producirían caídas de envases, al engancharse en las marcas causadas en el cartón.

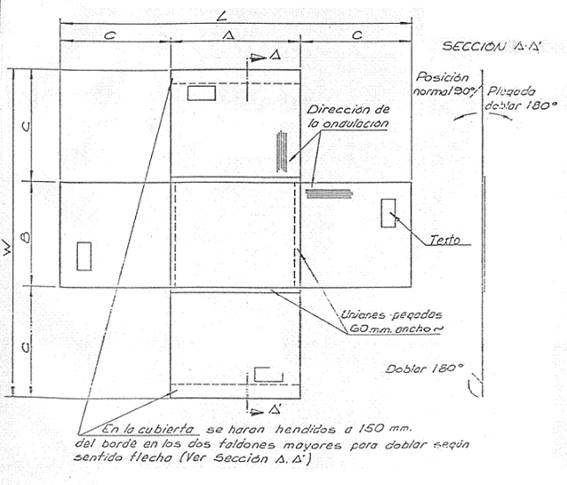

En la figura nº 11 se dibuja las dimensiones de un separador para palet de dimensiones 1420 x 1220. La dirección de la ondulación va paralela a la dimensión mayor. Sus esquinas deben estar redondeadas, con un radio aproximado de 40 mm. para que no se claven en el film de plástico preestirado, produciendo su rotura.

Figura nº 11: Separador para palet 1420×1120

Las características básicas de este tipo de separador son las siguientes:

Espesor: Entre 2.5 a 3 mm

Gramaje: Entre 350 a 440 grs/m2

Prueba de estallido: 350 Kpa mínimo

Prueba ECT: 2.50 KN/m minino

Prueba perforación J: 2.00 mínimo

Ph : 7 + 1

Contenido de humedad: Inferior al 5%

Contenido en cloruros, expresado en NaCl: 0.05% máximo

Contenido en sulfatos, expresado en Na2SO4: 0.25 máximo

Además el papel debe estar libre de olores rechazables y comercialmente libres de asfaltos, ceras, polvo y residuos. No debe presentar cortes y ondulaciones y resistir moderadamente el desgaste y marcado.

C.- Cubierta

Cierra la parte superior del embalaje. Tiene las mismas dimensiones que un separador, pero con mayor grueso. Puede estar también hecha de cartón ondulado micro-onda con doble cubierta, pero de un gramaje que supere los 700 grs/m2. El resto de características son análogas a las de los separadores.

D.- Film de plástico

El conjunto se termina con una envoltura de plástico, que debe aplicarse con un equipo dotado de preestirado previo del film, para que la tirantez generada en el mismo tense el revestimiento y mantenga la carga compactada.

Este producto puede ser polietileno estirable en tres capas, fabricado a partir de copolímeros de etileno y octeto, sin colorantes. Aunque el uso del film adecuado, depende en gran medida del equipo de aplicación disponible, de los envases a embalar y de las condiciones de transporte, se puede tomar como referencia de un material apropiado el de características listadas a continuación:

| Características DEL FILM | |

| Superficie | Adhesivo una sola cara (cara exterior) |

| Espesor (micras) |

17 |

| Carga rotura longitudinal (Kg/cm²) | 596 |

| Carga rotura transversal (Kg/cm²) | 423 |

| Alargamiento a rotura longitudinal (%) | 510 |

| Alargamiento a rotura transversal (%) | 890 |

| Densidad gr/cm3 | 0,916 |

| Aplicación | Envases |

| Ancho de bobina | 500 mm |

E.- Cubiertas

Otra forma de cubrir el conjunto es por medio de una cubierta de cartón. Se usa en procesos manuales y presenta la ventaja de proteger mejor a los envases de golpes y maltrato. En la figura nº 12 se aprecia un palet de envases rectangulares para pescado, protegido con cubiertas. En ella se incluye un cuadro resumen de los distintos componentes de este sistema de paletización.

Figura nº 12: Envases paletizados con cubiertas

Es un sistema mas caro, pues aunque las mismas son reutilizables varias veces y por tanto su amortización en teoría puede ser buena, en la realidad su numero de ciclos dependerá mucho de una buena organización de retornos entre cliente a proveedor, cosa que con frecuencia es complicada.

La figura nº 13 presenta un diseño típico de estas cubiertas. En este caso de una sola pieza. Sus dimensiones están ligadas a las del palet usado y a la altura de la carga.

Figura nº 13: Cubierta de una sola pieza

Sus características deben ser:

– Materia prima: Cartón ondulado doble cara, canal “B” (168 ondulaciones /metro)

– Grueso: Aprox. 3 mm

– Prueba “Mullen”: 14Kgr/m2

– Contenido en humedad: 5% máximos

– Contenido en cloruros: 0.05% máximo

– Calidad: Exento de olores rechazables

Una vez colocadas sobre el palet de botes, se fijan a él por medio de flejes, cuerdas o cintas adhesivas Las cubiertas una vez usadas, deben ser plegadas sobre su cara superior, apiladas y protegidas.

PALETIZACIÓN DIRECTA POR COMPRESIÓN

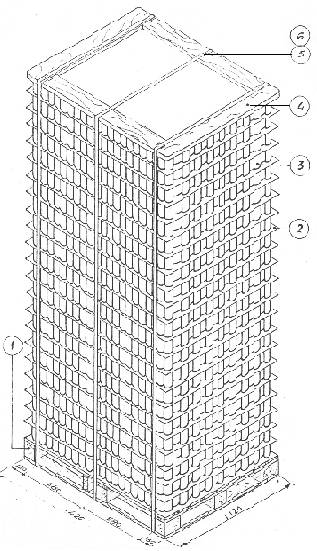

Análoga a la anterior como ya se ha explicado. Los elementos diferenciadores son el uso de un marco superior, que soporta la operación de compresión, y el flejado. Para ejecutarla se requiere un equipo especial de compresión en forma de puente, equipado con una flejadora. En la figura nº 14 está representado un palet de este tipo, de doble altura, con el listado de componentes del mismo. El palet de madera y los separadores pueden ser del mismo tipo que los indicados en el caso de paletización directa, si bien en este caso se debe extremar la calidad.

Figura nº 14: Ejemplo de paletización directa por compresión

Marco

Es un cerco rectangular de madera, que posicionado en la parte superior del palet, permite formar un “sándwich” de tandas comprimidas de envases, que se mantienen bajo presión por medio de flejes. En la figura nº 15 se dibuja un típico marco, con sus dimensiones y tolerancias, para palet de medidas 1420 x 1120 mm. Se incluye tabla de materiales que lo componen.

Figura nº 15: Marco para paletización por compresión

La madera de pino con la que se suele hacer el marco a de satisfacer las siguientes condiciones:

– Contenido máximo de humedad = 18%.

– Exenta de nudos mayores de 1/3 del ancho de la pieza.

– No son aceptables maderas con biseles o muescas.

– Flecha máxima longitudinal = 1cm.

– Ninguna flecha transversal.

– Tablas cepilladas para evitar astillas.

Aunque menos, también se emplea a veces marcos metálicos. En este caso se fabrican de angular, bien de perfiles normales o de chapa doblada. De esta manera siempre presentan una cara vertical sobre la que se dobla el fleje de sujeción. La figura nº 16 define un marco hecho de angular – perfil normal laminado – PN 40 x 65 x 5 mm. El lado mayor va en la cara horizontal del marco.

Figura nº 16: Marco metálico de PN

En la figura nº 17 refleja otra variante del mismo tipo de marco, hecho en este caso de chapa plegada, de lados menores que el anterior.

Figura nº 17: Marco metálico de chapa plegada

En ambos ejemplos, siempre se ha de tratar el acero con una imprimación y pintura posterior para protegerlos de la oxidación, que en ningún caso se debe trasladar a los envases.

CANTIDAD DE ENVASES POR PALET

La cantidad de envases que caben en un palet en el caso de paletización directa depende de tres factores:

– Formato del envase.

– Dimensiones del palet usado

– Altura o número de pisos de envases. Está estrechamente ligada sobre todo con el vehiculo de transporte usado. En el caso que este sea camión, dependerá de la altura de su plataforma y de la altura máxima permitida por el Código de Circulación del país en cuestión. También depende la capacidad del paltizador y despaletizadores usados por el fabricante y proveedores y las alturas libres de los almacenes.

En el mercado de envases para bebidas es común el uso de palets de doble altura, mientras que en el de conservas lo es de simple altura.

Partiendo de un palet de 1420 x1120 mm, la cantidad de envases de bebidas, en diámetro 65 mm , contenidos por piso es de 389 unidades, (10 filas de 20 envases + 9 de 21 alternadas). El número de pisos suele oscilar entre 18 a 22.

En el cuadro siguiente se resume la cuantía de envases de conserva de diferentes formatos que caben en un palet del mismo tamaño.

Estas cantidades están calculadas para poder apilar dos palets en la plataforma del camión.

En otros artículos trataremos el embalaje de las tapas/fondos y la devolución de embalajes. Tema este ultimo más importante de lo que a primera vista parece.

0 comentarios