SOMMARIO

L’imballaggio dei contenitori vuoti negli stabilimenti di produzione è un fattore fondamentale per la loro corretta conservazione fino al momento del loro utilizzo. Ci sono diversi modi di imballare i contenitori: in sacchetti, in scatole e per mezzo della pallettizzazione diretta nelle sue varie forme. Questo articolo descrive ciascuno di essi e i loro elementi costitutivi.

MISSIONE

L’imballaggio dei contenitori metallici ha la seguente missione:

– Assicurarsi che i contenitori arrivino ai destinatari in condizioni adeguate.

– Permettere la manipolazione nei locali del produttore e dell’imballatore in modo raggruppato.

– Per poterli conservare ad altezze elevate.

– Impedire l’entrata di polvere, sporco, insetti, ecc. al loro interno.

– Eliminare il restringimento dovuto a cadute, urti, ecc.

– Aiutano nella gestione delle scorte, poiché sono costituite da un numero costante di unità.

– Permettere il suo trasporto in modo adeguato.

Un buon imballaggio gioca un ruolo essenziale nell’assicurare la qualità complessiva del pacco, e non è una piccola parte del costo finale del pacco. Pertanto, è necessario dargli l’attenzione che merita all’interno del processo, e non sottovalutare la sua importanza.

TIPI DI IMBALLAGGIO

All’interno dell’industria degli imballaggi metallici vengono utilizzati vari tipi di imballaggi:

– In sacchetti di carta. Consiste nel contenere i contenitori in grandi sacchi di carta “kraft”. È il più classico. Attualmente il suo uso è marginale. Si usa solo quando non è possibile la pallettizzazione diretta.

– Nelle scatole. In questo caso i contenitori sono imballati in scatole di cartone. È costoso, e viene usato solo per i contenitori ad alto costo che richiedono una cura molto speciale. Si usano anche per tappi di metallo, tappi a corona e accessori per contenitori.

– Pallettizzazione diretta. Questo è il metodo più comune. È usato principalmente per i contenitori per conserve. Sono depositati in ordine e sotto forma di lotti – o flats – direttamente sul pallet di legno, usando separatori di cartone – o interstrati – tra ogni lotto. Il tutto è coperto da un cartone superiore più spesso e avvolto in una pellicola di plastica pre-stirata. A volte questa pellicola è sostituita da una copertura di cartone, che deve essere legata o legata.

– Pallettizzazione diretta con compressione. È usato principalmente nella produzione di contenitori per bevande in due pezzi. Si tratta di una variante della precedente, in cui l’involucro esterno è sostituito da una cornice di legno, posta sopra, delle stesse dimensioni dei divisori di cartone. L’insieme è sottoposto a una compressione verticale dall’alto, e poi l’insieme viene reggiato, creando un blocco compatto tra il pallet di legno inferiore e il telaio superiore. Di solito sono il doppio dell’altezza di un pallet normale. Possono essere impilati in alto nei magazzini.

Nel primo e nel secondo caso, i sacchi e le scatole sono anche collocati su un pallet di legno per facilitare la movimentazione. In tutti questi casi, il pallet deve avere un’etichetta che indichi le caratteristiche fondamentali dell’imballaggio e dati come ordine di produzione, quantità, lotto, data, turno, ecc. È essenziale conservare questa etichetta per poter identificare i contenitori contenuti in ogni pallet, in caso di incidente.

La pallettizzazione diretta, con o senza compressione, rappresenta la quasi totalità della produzione di imballaggi, quindi questa è l’unica area a cui dedicheremo maggiore attenzione.

BORSE DI CARTA

Come già indicato, il loro uso è molto limitato. Si usa nelle piccole industrie metalmeccaniche e conserviere, dove la pallettizzazione non è arrivata per vari motivi, come piccoli volumi di produzione, difficoltà di trasporto, manodopera molto economica, ecc.

Fabbricati in carta “Kraft”, possono essere ottenuti da una bobina di questa carta e confezionati nella stessa fabbrica di imballaggi. Qui di seguito descriviamo la fabbricazione di una borsa da una bobina alta 100 cm. Le sue dimensioni sono: base 64 x 48 cm. altezza 71 cm. È una dimensione molto appropriata, per poter mettere 6 unità (3 x 2) su una piattaforma di legno.

a) Preparazione:

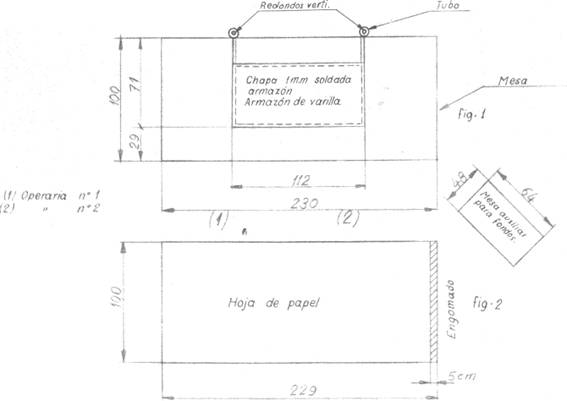

Posizionare un tavolo di lamiera di dimensioni 100 x 230 cm, vedi figura nº 1, su di esso ci sarà un piano mobile che può scorrere verticalmente per mezzo di tubi guidati su tondi di acciaio, vedi figura nº 1. Un tavolo ausiliario sarà posto nelle vicinanze per contenere i fondi di cartone dei sacchi. Le dimensioni sono indicate nel disegno. La bobina di carta sarà anche posta su un portabobina.

Sono necessari due operatori per lavorare a questo compito, a causa delle dimensioni dei pezzi di carta da gestire. Sono posizionati secondo il disegno. Dalla bobina alta 1 metro, vengono tagliati pezzi di carta di 229 centimetri. lungo. Vedere la figura nº 2. Il pezzo di carta tagliato viene messo sul tavolo e sotto il piano del tavolo, e la colla o la gomma viene applicata a un’estremità, vedi figura 2.

Figura 1 e 2: Preparazione per la produzione di sacchetti di carta

B) Piegatura:

Il lato sinistro della carta viene piegato sopra il piano del tavolo e poi il lato destro, incollando entrambi i lati insieme usando la zona gommata. Vedere la figura nº 3. Con questo abbiamo formato la parte laterale della borsa.

Figura nº 3: Fabbricazione del sacchetto di carta, 1a piegatura

c) Formazione della base:

Piegare i 29 cm della parte inferiore sul piano del tavolo, vedi figura nº 4. Questa parte ha una doppia carta. Poi aprite questa carta doppia e piegate verso l’interno i lati della carta. Vedi figura nº 5

Figure nº 4 e 5: Formazione della base della borsa

d) Collocamento del fondo

Applicare su un fondo di cartone gommoso su due dei suoi margini. Vedere le aree graffiate nella figura nº 6. Inseriscilo nella base e incolla i suoi bordi laterali al fondo nelle zone gommate. Applicare la colla sugli altri due margini della base.

Figura n. 6: Posizionamento dello sfondo

e) Incollaggio dello sfondo

Piegate i due bordi gommati e incollateli sullo sfondo di cartone. Vedere la figura nº 7. Abbiamo finito la borsa. Possiamo rimuoverlo dal piano di lavoro e tenerlo inutilizzato per qualche tempo, fino a quando la gomma si asciuga bene.

Quando questo tipo di sacchetti viene riempito di contenitori, è necessario mettere sulla parte superiore un altro cartone simile al fondo, e ripiegare i lembi dello stesso, sigillandolo poi per tenerlo ben chiuso.

Figura nº 7: Incollare lo sfondo

SCATOLE DI CARTONE

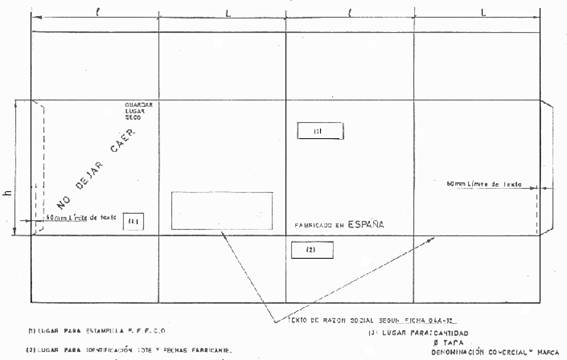

La figura nº 8 mostra una tipica scatola di cartone usata per le capsule. Una volta riempiti, sono impilati su pallet per una facile manipolazione. Le sue dimensioni devono essere definite tenendo conto che:

– La sua base deve essere adattata per sfruttare al massimo le misure del pallet, quindi la sua larghezza e lunghezza devono essere sottomultipli della larghezza e lunghezza del pallet.

– La sua altezza sarà definita dal numero di elementi che vogliamo memorizzare in ogni casella.

Figura nº 8: Scatola di cartone per capsule o coperchi

Il cartone deve essere di buona qualità e soddisfare gli stessi requisiti indicati di seguito per i separatori utilizzati nella pallettizzazione diretta.

PALLETTIZZAZIONE DIRETTA

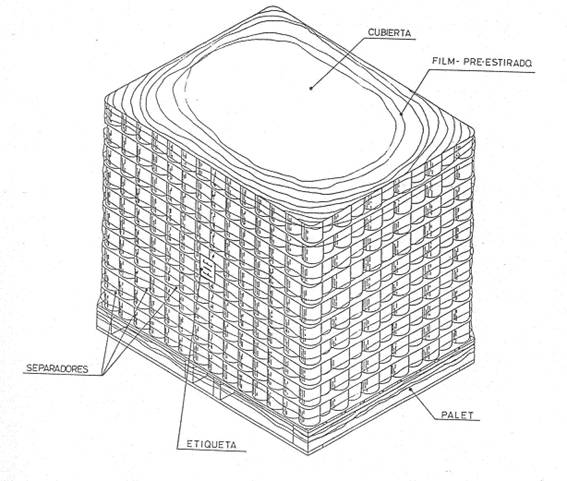

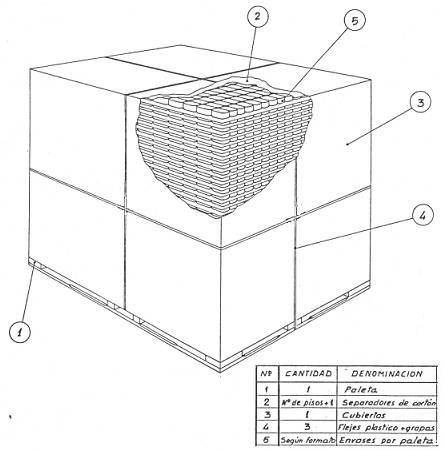

La figura 9 mostra un modo tipico di pallettizzazione diretta dei contenitori per conserve. Abbiamo già descritto in cosa consiste, ora ci concentreremo sui suoi diversi componenti.

Figura n. 9: Esempio di pallettizzazione diretta

A.- Pallet.

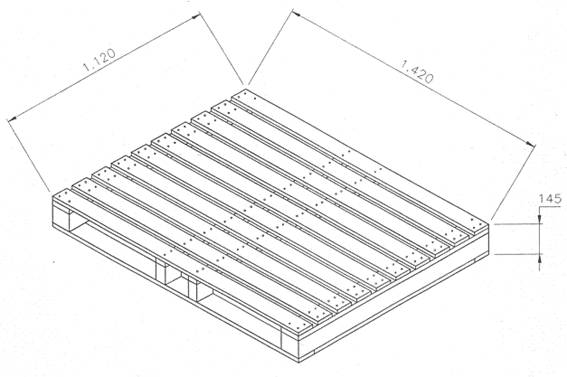

Serve come base per l’imballaggio, su cui i contenitori sono posti in lotti o strati. È dotato di alloggiamenti laterali chiamati “ingressi” attraverso i quali penetrano gli “artigli” del carrello elevatore, permettendo così di prenderlo e spostarlo.

Realizzato in legno per dargli maggiore robustezza, può essere del tipo “due ingressi”, fatto dal suo lato più grande o “quattro ingressi”. Le sue dimensioni sono praticamente standardizzate. Nel mercato metalgrafico è di solito 1420 mm per 1120 mm, o 56″ x 44″. Un esempio di questo è mostrato nella figura 10.

Figura nº 10: Pallet a due entrate

Deve soddisfare una serie di condizioni per essere utilizzato in modo efficiente:

– Materiale: Legno di pino, piallato, senza grandi irregolarità

– Contenuto massimo di umidità del 18%. Questa prescrizione è importante per una doppia ragione: non trasmettere l’umidità ai contenitori che potrebbe generare ossidazioni degli stessi, e per evitare successive deformazioni del legno quando si asciuga, che produrrebbero una mancanza di stabilità nell’insieme.

– Il legno contenente oli, peci o altri prodotti con un odore caratteristico non deve essere usato, perché può trasmettere questo odore ai contenitori.

– Utilizzano punte di passo d’elica – o “salomoniche” – nella loro costruzione. Anche se è un po’ più costoso da tagliare, è compensato da una maggiore durata del pallet per evitare il distacco di tavole durante l’uso.

B.- Divisori

Elementi che vengono inseriti tra i lotti di contenitori. Di solito sono fatti di:

– Cartone grigio con due fodere di carta “Kraft”. È l’ideale, ma viene usato raramente a causa del suo prezzo elevato.

– Cartone ondulato a microonde, su due lati, a onda singola di tipo B, con coperture in carta. Può essere per esempio: “bico-bico-bico”, “bico-pico-bico” o “paja-paja-paja-paja”. È il più usato, per la sua economia e i buoni risultati.

D’ora in poi ci riferiremo a questo secondo tipo: deve essere fatto di cartone ondulato a microonde, in modo che il suo spessore sia basso ed evitare così che le estremità dei contenitori – lembi e chiusure – si incastrino in esso, perché se ciò accadesse, più tardi durante la depalettizzazione, i contenitori cadrebbero, poiché si impiglierebbero nei segni provocati nel cartone.

La figura 11 mostra le dimensioni di un separatore di pallet con dimensioni 1420 x 1220. La direzione dell’ondulazione è parallela alla dimensione maggiore. I suoi angoli devono essere arrotondati, con un raggio di circa 40 mm. in modo che non si incastrino nel film plastico pre-stirato, causandone la rottura.

Figura nº 11: Divisore di pallet 1420×1120

Le caratteristiche di base di questo tipo di separatore sono le seguenti:

Spessore: tra 2,5 e 3 mm

Grammatura: tra 350 e 440 grs/m2

Prova di scoppio: 350 Kpa minimo

Test ECT: 2,50 KN/m min.

Test di perforazione J: 2.00 minimo

Ph : 7 + 1

Contenuto di umidità: meno del 5%.

Contenuto di cloruro, espresso come NaCl: massimo 0,05%.

Contenuto di solfato, espresso come Na2SO4: 0,25 max.

Inoltre, la carta deve essere priva di odori discutibili e commercialmente priva di asfalti, cere, polvere e residui. Dovrebbe essere privo di tagli e increspature e moderatamente resistente all’usura e alla marcatura.

C.- Copertina

Chiudere la parte superiore dell’imballaggio. Ha le stesse dimensioni di un separatore, ma più spesso. Può anche essere fatto di cartone ondulato a microonde con doppia copertura, ma con una grammatura che supera i 700 grs/m2. Il resto delle caratteristiche sono analoghe a quelle dei separatori.

D.- Film plastico

L’assemblaggio è finito con un involucro di plastica, che deve essere applicato con un’attrezzatura di prestiro del film, in modo che la tensione generata nel film stringa il rivestimento e mantenga il carico compattato.

Questo prodotto può essere polietilene stretch a tre strati, fatto da copolimeri di etilene e ottetto, senza coloranti. Anche se l’uso del film appropriato dipende in larga misura dall’attrezzatura di applicazione disponibile, dai contenitori da imballare e dalle condizioni di trasporto, le seguenti caratteristiche possono essere prese come riferimento per un materiale adatto:

| CARATTERISTICHE DEL FILM | |

| Superficie | Adesivo su un solo lato (lato esterno) |

| Spessore (micron) |

17 |

| Carico di rottura longitudinale (Kg/cm²) | 596 |

| Carico di rottura trasversale (Kg/cm²) | 423 |

| Allungamento a rottura longitudinale (%) | 510 |

| Allungamento a rottura trasversale (%) | 890 |

| Densità gr/cm3 | 0,916 |

| Applicazione | Imballaggio |

| Larghezza della bobina | 500 mm |

E. – Copertine

Un altro modo di coprire il set è con una copertura di cartone. Si usa nei processi manuali e ha il vantaggio di proteggere meglio i contenitori da urti e maltrattamenti. La figura 12 mostra un pallet di contenitori rettangolari per il pesce, protetti da coperture. Include una tabella riassuntiva dei vari componenti di questo sistema di pallettizzazione.

Figura n. 12: Contenitori pallettizzati con coperture

È un sistema più costoso, perché anche se sono riutilizzabili più volte e quindi il loro ammortamento in teoria può essere buono, in realtà il loro numero di cicli dipenderà molto da una buona organizzazione dei ritorni tra cliente e fornitore, che spesso è complicata.

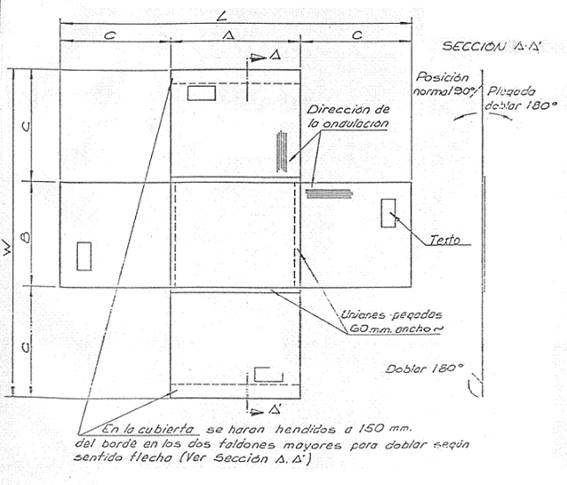

La figura 13 mostra un tipico disegno di queste coperture. In questo caso in un unico pezzo. Le sue dimensioni sono legate alle dimensioni del pallet utilizzato e all’altezza del carico.

Figura No. 13: Coperchio a un pezzo

Le sue caratteristiche devono essere:

– Materia prima: cartone ondulato su due lati, carcassa “B” (168 ondulazioni/metro)

– Spessore: Circa. 3 mm

– Test “Mullen”: 14Kgr/m2

– Contenuto di umidità: 5% massimo

– Contenuto di cloruro: massimo 0,05%.

– Qualità: privo di odori discutibili

Una volta posizionati sul pallet di lattine, vengono fissati ad esso per mezzo di cinghie, corde o nastri adesivi. I coperchi, una volta utilizzati, devono essere ripiegati sul loro lato superiore, impilati e protetti.

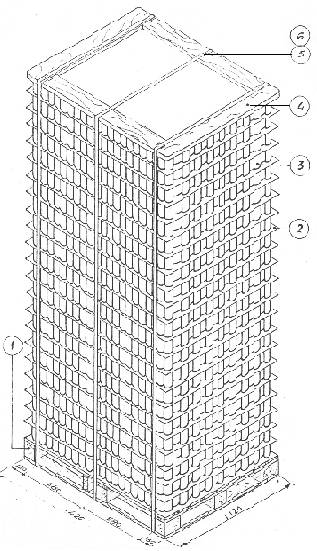

PALLETTIZZAZIONE DIRETTA PER COMPRESSIONE

Analogo al precedente come già spiegato. Gli elementi di differenziazione sono l’uso di un telaio superiore, che sostiene l’operazione di compressione, e la reggiatura. Ciò richiede un’attrezzatura speciale di compressione a forma di ponte dotata di una reggiatrice. La figura 14 mostra un pallet a doppia altezza di questo tipo, con un elenco dei suoi componenti. Il pallet di legno e i separatori possono essere dello stesso tipo di quelli indicati nel caso della pallettizzazione diretta, anche se in questo caso la qualità deve essere di altissimo livello.

Figura n. 14: Esempio di pallettizzazione diretta per compressione

Marco

Si tratta di un telaio rettangolare in legno, che posizionato sulla parte superiore del pallet, permette di formare un “sandwich” di lotti compressi di contenitori, che sono tenuti sotto pressione per mezzo di cinghie. La figura nº 15 mostra un tipico telaio, con le sue dimensioni e tolleranze, per un pallet di 1420 x 1120 mm. La tabella dei materiali che lo compongono è inclusa.

Figura n. 15: Telaio di pallettizzazione a compressione

Il legno di pino di cui è fatto di solito il telaio deve soddisfare le seguenti condizioni:

– Contenuto massimo di umidità = 18%.

– Privo di nodi superiori a 1/3 della larghezza del pezzo.

– I legni con smussi o tacche non sono accettabili.

– Deformazione longitudinale massima = 1cm.

– Nessuna freccia trasversale.

– Tavole piallate per evitare schegge.

Anche se meno spesso, a volte si usano anche cornici di metallo. In questo caso sono fatti di angoli, sia da profili normali che da lamiere piegate. In questo modo hanno sempre una faccia verticale su cui si piega la cinghia di fissaggio. La figura n. 16 definisce un telaio fatto di profilo laminato d’angolo – normale – PN 40 x 65 x 5 mm. Il lato più grande va sulla faccia orizzontale del telaio.

Figura 16: telaio in metallo PN

La figura 17 mostra un’altra variante dello stesso tipo di telaio, fatto in questo caso di lamiera piegata, con lati più piccoli del precedente.

Figura n. 17: Telaio in lamiera piegata

In entrambi gli esempi, l’acciaio deve sempre essere trattato con un primer e una successiva verniciatura per proteggerli dalla ruggine, che non deve essere trasferita ai contenitori.

NUMERO DI CONTENITORI PER PALLET

Il numero di contenitori che entrano in un pallet nel caso della pallettizzazione diretta dipende da tre fattori:

– Formato dell ‘imballaggio.

– Dimensioni dei pallet usati

– Altezza o numero di piani di container. È strettamente legato soprattutto al veicolo di trasporto utilizzato. Nel caso di un camion, dipenderà dall’altezza della sua piattaforma e dall’altezza massima consentita dal codice della strada del paese in questione. Dipende anche dalla capacità dei palettizzatori e depalettizzatori utilizzati dal produttore e dai fornitori e dalle altezze libere dei magazzini.

Nel mercato dell’imballaggio delle bevande è comune l’uso di pallet a doppia altezza, mentre nel mercato delle conserve è comune l’uso di pallet ad altezza singola.

Partendo da un pallet di 1420 x 1120 mm, il numero di contenitori per bevande, di 65 mm di diametro, contenuti su ogni livello è di 389 unità (10 file di 20 contenitori + 9 file di 21 alternate). Il numero di appartamenti varia di solito da 18 a 22.

La seguente tabella riassume la quantità di contenitori di cibo in scatola di diversi formati che entrano in un pallet della stessa dimensione.

Queste quantità sono calcolate per poter impilare due pallet sul pianale del camion.

In altri articoli parleremo dell’imballaggio dei coperchi/fondi e della restituzione degli imballaggi. Quest’ultimo argomento è più importante di quanto sembri a prima vista.

0 commenti