सारांश

विनिर्माण संयंत्रों में खाली कंटेनरों की पैकेजिंग, इसके उपयोग के क्षण तक इसके पर्याप्त संरक्षण के लिए एक बुनियादी कारक है। कंटेनरों को पैक करने के कई तरीके हैं: बैग में, बक्सों में और विभिन्न तरीकों से सीधे पैलेटाइज़ेशन के माध्यम से। यह कार्य उनमें से प्रत्येक और उनके घटक तत्वों का वर्णन करता है।

उद्देश्य

धातु के कंटेनरों की पैकेजिंग का मिशन है:

– प्राप्तकर्ताओं को पर्याप्त परिस्थितियों में कंटेनर वितरित करें।

– निर्माता और पैकर के घर पर समूहीकृत तरीके से इसके प्रबंधन की अनुमति दें।

– उन्हें उच्च ऊंचाई पर संग्रहीत करने में सक्षम होना।

– धूल, गंदगी, कीड़ों आदि के प्रवेश को रोकें। उनके भीतर।

– गिरने, मारपीट आदि से होने वाले नुकसान को दूर करें।

– स्टॉक प्रबंधन में सहायता, क्योंकि वे निरंतर संख्या में इकाइयों से बने होते हैं।

– इसके परिवहन को पर्याप्त तरीके से अनुमति दें.

एक अच्छी पैकेजिंग कंटेनर की कुल गुणवत्ता के आश्वासन में आवश्यक रूप से सहयोग करती है, और यह इसकी अंतिम लागत का एक महत्वपूर्ण हिस्सा है। इसलिए, इस प्रक्रिया के अंतर्गत इस पर उचित ध्यान देना आवश्यक है, और इसके महत्व को कम नहीं आंकना चाहिए।

पैकेजिंग की श्रेणियां

धातु कंटेनर उद्योग में कई प्रकार की पैकेजिंग का उपयोग किया जाता है:

– पेपर बैग में. इसमें कंटेनरों को बड़े “क्राफ्ट” पेपर बैग में रखा जाता है। यह सबसे क्लासिक है. वर्तमान में इसका उपयोग नाममात्र का है। इसका उपयोग केवल वहीं किया जाता है जहां प्रत्यक्ष पैलेटाइज़िंग का उपयोग करना संभव नहीं है।

– बक्सों में. इस मामले में कंटेनरों को कार्डबोर्ड बक्से में पैक किया जाता है। यह महंगा है, और इसका उपयोग केवल उच्च लागत वाले कंटेनरों के लिए किया जाता है जिन्हें बहुत विशेष देखभाल की आवश्यकता होती है। इनका उपयोग धातु कैप्सूल, क्राउन कैप और कंटेनर सहायक उपकरण के लिए भी किया जाता है।

– प्रत्यक्ष पैलेटाइज़िंग । यह सबसे आम तरीका है. इसका उपयोग मुख्य रूप से डिब्बाबंदी कंटेनरों के लिए किया जाता है। उन्हें प्रत्येक बैच के बीच कार्डबोर्ड सेपरेटर – या इन्सर्टर्स का उपयोग करके, सीधे लकड़ी के फूस पर – बैचों के रूप में और बैचों के रूप में जमा किया जाता है। सेट को मोटे ऊपरी कार्डबोर्ड से ढका गया है और पहले से खींची गई प्लास्टिक फिल्म से लपेटा गया है। कभी-कभी इस फिल्म को कार्डबोर्ड कवर से बदल दिया जाता है, जिसे बांधने या स्ट्रैपिंग की आवश्यकता होती है।

– संपीड़न के साथ प्रत्यक्ष पैलेटाइज़िंग । इसका उपयोग मुख्य रूप से पेय पदार्थों के लिए “टू-पीस” प्रकार के कंटेनरों के कारखानों में किया जाता है। यह पिछले वाले का एक प्रकार है, जिसमें बाहरी आवरण को एक लकड़ी के फ्रेम से बदल दिया जाता है, जो इसके ऊपरी हिस्से पर रखा जाता है, जिसमें कार्डबोर्ड विभाजक के समान आयाम होते हैं। असेंबली को इसके ऊपरी हिस्से से ऊर्ध्वाधर संपीड़न के अधीन किया जाता है, और फिर असेंबली को स्ट्रैप किया जाता है, जिससे निचले लकड़ी के फूस और ऊपरी फ्रेम के बीच एक कॉम्पैक्ट ब्लॉक बनता है। उनकी ऊंचाई आमतौर पर सामान्य फूस से दोगुनी होती है। वे गोदामों में उच्च-ऊंचाई वाले भंडारण की अनुमति देते हैं।

पहले और दूसरे मामले में, हैंडलिंग की सुविधा के लिए बैग और बक्से को लकड़ी के फूस पर भी जमा किया जाता है। उन सभी में, पैलेट पर कंटेनर की मूलभूत विशेषताओं और विनिर्माण आदेश, मात्रा, लॉट, तिथि, शिफ्ट इत्यादि जैसे डेटा को इंगित करने वाला एक लेबल होना चाहिए, जो उत्पाद की ट्रैसेबिलिटी सुनिश्चित करना संभव बनाता है। किसी घटना की स्थिति में, प्रत्येक पैलेट में मौजूद कंटेनरों की पहचान करने में सक्षम होने के लिए इस लेबल को रखना आवश्यक है।

प्रत्यक्ष पैलेटाइज़िंग, संपीड़न के साथ या उसके बिना, पैकेजिंग के लगभग पूरे उत्पादन का प्रतिनिधित्व करता है, इसलिए हम अकेले इस पर अधिक ध्यान देंगे।

कागज के बैग

जैसा कि पहले ही संकेत दिया गया है, इसका उपयोग बहुत सीमित है। इसका उपयोग छोटे धातु और कैनिंग उद्योगों में किया जाता है, जहां विभिन्न कारणों से पैलेटाइज़ेशन नहीं आया है, जैसे कि छोटी विनिर्माण मात्रा, परिवहन कठिनाइयाँ, बहुत सस्ता श्रम, आदि।

“क्राफ्ट” पेपर में निर्मित, उन्हें इस पेपर की रील से प्राप्त किया जा सकता है और पैकेजिंग फैक्ट्री में ही बनाया जा सकता है। आगे हम 100 सेमी ऊँची रील से एक बैग के निर्माण का वर्णन करेंगे। इसके आयाम हैं: आधार 64 x 48 सेमी. ऊंचाई 71 सेमी. लकड़ी के मंच पर 6 इकाइयों (3 x 2) को रखने में सक्षम होना एक बहुत ही उपयुक्त आयाम है।

क) तैयारी:

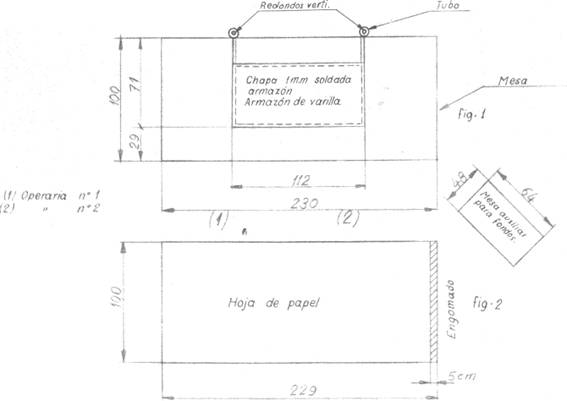

100 x 230 सेमी आयाम वाली एक शीट मेटल टेबल ढूंढें, चित्र संख्या 1 देखें, उस पर एक मोबाइल टेबल टॉप होगा जो गोल स्टील ट्यूबों पर निर्देशित कुछ ट्यूबों के माध्यम से लंबवत रूप से स्लाइड कर सकता है, चित्र संख्या 1 देखें। बैग के कॉम्पैक्ट कार्डबोर्ड बॉटम्स को रखने के लिए पास में एक साइड टेबल रखी जाएगी। आयाम ड्राइंग में दर्शाए गए हैं। पेपर रील भी रील होल्डर पर स्थित होगी।

संभाले जाने वाले कागज के टुकड़ों के आकार के कारण, इस कार्य पर काम करने के लिए दो ऑपरेटरों की आवश्यकता होती है। वे ड्राइंग के अनुसार स्थित हैं। 1 मीटर ऊंची रील से 229 सेमी कागज के टुकड़े काटे जाते हैं। लंबा। चित्र संख्या 2 देखें। कागज का कटा हुआ टुकड़ा मेज पर और डेस्कटॉप के नीचे रखा जाता है, और एक छोर पर गोंद या गोंद लगाया जाता है, चित्र 2 देखें।

चित्र संख्या 1 और 2: पेपर बैग के निर्माण की तैयारी

बी) तह:

कागज के बाएँ भाग को डेस्कटॉप पर मोड़ा जाता है और फिर दाएँ भाग को गोंद वाले क्षेत्र में चिपकाकर दोनों भागों को चिपका दिया जाता है। चित्र संख्या 3 देखें। इससे हमने बैग का किनारा बना लिया है.

चित्र संख्या 3: पेपर बैग का निर्माण, पहली तह

ग) आधार निर्माण:

डेस्कटॉप पर नीचे के 29 सेमी को मोड़ें, चित्र 4 देखें। इस हिस्से की दोहरी भूमिका है. इसके बाद इस डबल पेपर को खोलें और इसके पार्श्व सिरों को अंदर की ओर मोड़ें। चित्र संख्या 5 देखें

चित्र संख्या 4 और 5: बैग के आधार का निर्माण

घ) फंड प्लेसमेंट

इसके दो हाशिये पर रबर कार्डबोर्ड बैकग्राउंड पर लगाएं। चित्र संख्या 6 के कसा हुआ क्षेत्र देखें। इसे आधार के अंदर डालें और इसके पार्श्व किनारों को गोंद वाले क्षेत्रों में नीचे से चिपका दें। आधार के अन्य दो किनारों पर गोंद लगाएं।

चित्र संख्या 6: पृष्ठभूमि प्लेसमेंट

ई) पृष्ठभूमि चिपकाना

गोंद लगे दोनों किनारों को मोड़ें और उन्हें कार्डबोर्ड पृष्ठभूमि पर चिपका दें। चित्र संख्या 7 देखें। हमने बैग ख़त्म कर लिया है. हम इसे डेस्कटॉप से हटा सकते हैं और इसे बिना उपयोग किए अनिश्चित समय तक रख सकते हैं, जब तक कि रबर अच्छी तरह से सूख न जाए।

जब इस प्रकार का बैग कंटेनरों से भर जाता है, तो नीचे वाले के समान शीर्ष पर एक और कार्डबोर्ड रखना आवश्यक होता है, और उसके ऊपर फ्लैप को मोड़ना होता है, फिर इसे अच्छी तरह से बंद रखने के लिए सील करना होता है।

चित्र संख्या 7: पृष्ठभूमि को चिपकाना

गत्ते के बक्से

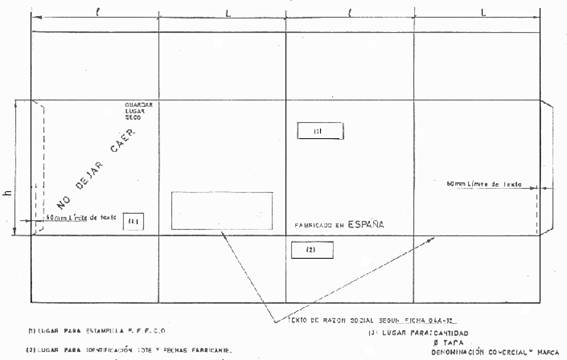

चित्र 8 कैप्सूल के लिए उपयोग किए जाने वाले एक विशिष्ट कार्डबोर्ड बॉक्स को दर्शाता है। एक बार भर जाने पर, उन्हें संभालना आसान बनाने के लिए उन्हें एक फूस पर रख दिया जाता है। इसके आयामों को इस बात को ध्यान में रखते हुए परिभाषित किया जाना चाहिए:

– इसका आधार फूस की माप का अधिकतम लाभ उठाने के लिए अनुकूलित किया जाना चाहिए, इसलिए इसकी चौड़ाई और लंबाई इसकी चौड़ाई और लंबाई के उपगुणक हैं।

– इसकी ऊंचाई उन तत्वों की संख्या से परिभाषित की जाएगी जिन्हें हम प्रत्येक बॉक्स में संग्रहीत करना चाहते हैं।

चित्र संख्या 8: कैप्सूल ढक्कन या ढक्कन के लिए कार्डबोर्ड बॉक्स

कार्डबोर्ड अच्छी गुणवत्ता का होना चाहिए और उन्हीं आवश्यकताओं को पूरा करना चाहिए जो हम बाद में सीधे पैलेटाइज़िंग में उपयोग किए जाने वाले विभाजकों के लिए बताएंगे।

प्रत्यक्ष पैलेटाइज़िंग

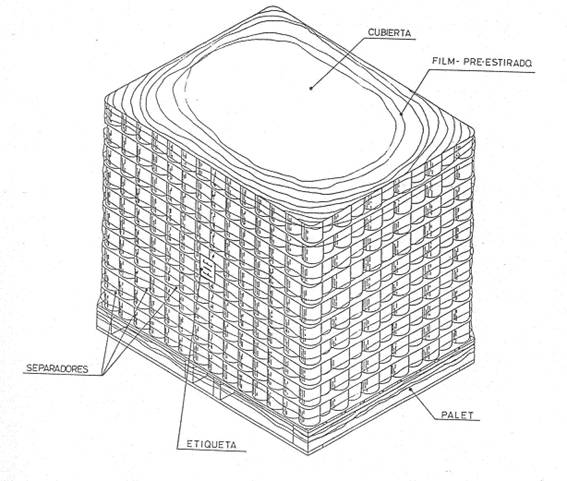

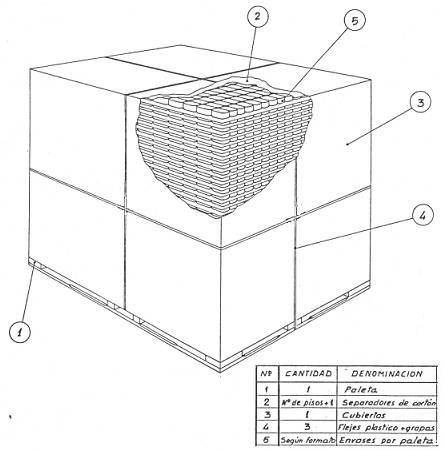

चित्र 9 परिरक्षण के लिए कंटेनरों का प्रत्यक्ष पैलेटाइज़ेशन करने का एक विशिष्ट तरीका दिखाता है। इससे पहले कि हम यह बता चुके हैं कि इसमें क्या शामिल है, अब हम इसके विभिन्न घटकों पर ध्यान केंद्रित करेंगे।

चित्र संख्या 9: प्रत्यक्ष पैलेटाइजिंग का उदाहरण

उ.- फूस.

यह पैकेजिंग के लिए आधार के रूप में कार्य करता है, इस पर कंटेनरों को बैचों या फर्शों में जमा किया जाता है। यह “इनलेट्स” नामक पार्श्व आवासों से सुसज्जित है, जिसके माध्यम से फोर्कलिफ्ट के “नाखून” घुसते हैं, जिससे इसे उठाया और स्थानांतरित किया जा सकता है।

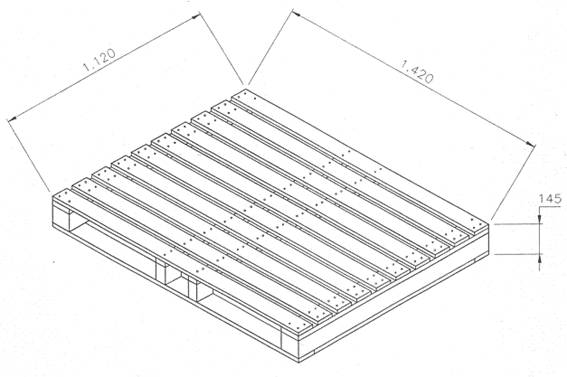

इसे अधिक मजबूती देने के लिए लकड़ी से बना, यह “दो प्रवेश द्वार” प्रकार का हो सकता है, जो इसकी सबसे लंबी तरफ या “चार प्रवेश द्वार” पर बनाया गया है। इसके आयाम व्यावहारिक रूप से मानकीकृत हैं। धातु बाजार में वे आम तौर पर 1420 मिमी x 1120 मिमी, या समान 56 “x 44” होते हैं। इसका एक उदाहरण चित्र 10 में प्रस्तुत किया गया है।

चित्र संख्या 10: दो प्रविष्टियों वाला पैलेट

इसके उपयोग को कुशल बनाने के लिए इसे कई शर्तों को पूरा करना होगा:

– सामग्री: देवदार की लकड़ी, ब्रश की हुई, बड़ी अनियमितताओं से मुक्त

– अधिकतम नमी की मात्रा 18%। यह नुस्खा दोहरे कारण से महत्वपूर्ण है: कंटेनरों में आर्द्रता संचारित न करना जो उनके ऑक्सीकरण का कारण बन सकता है, और सूखने पर लकड़ी में होने वाली विकृतियों से बचना, जिससे पूरी तरह से स्थिरता की कमी हो सकती है।

– तेल, टार या विशिष्ट गंध वाले अन्य उत्पादों वाली लकड़ी का उपयोग नहीं किया जाएगा, क्योंकि वे इस गंध को कंटेनरों तक पहुंचा सकते हैं।

– इसके निर्माण में हेलिक्स पिच – या “ट्विस्टेड” – युक्त युक्तियों का उपयोग करें। हालाँकि इससे काटना थोड़ा अधिक महंगा हो जाता है, लेकिन उपयोग के दौरान बोर्डों के अलग होने से बचकर फूस के लंबे जीवन से इसकी भरपाई हो जाती है।

बी- विभाजक

वे तत्व जो कंटेनरों के बैच और बैच के बीच डाले जाते हैं। वे आम तौर पर निम्न से बने होते हैं:

– दो “क्राफ्ट” पेपर लाइनर्स के साथ ग्रे कार्डबोर्ड। यह आदर्श है, लेकिन इसकी ऊंची कीमत के कारण इसका उपयोग कम ही किया जाता है।

– माइक्रोवेव नालीदार कार्डबोर्ड, दो तरफा, टाइप बी सिंपल वेव, पेपर कवर के साथ। यह हो सकता है, उदाहरण के लिए: “बाइको-बाइको-बाइको”, “बाइको-पाजा-बिको” या “पजा-पजा-पजा”। इसकी किफायती और अच्छे परिणामों के कारण इसका सबसे अधिक उपयोग किया जाता है।

अब से हम इस दूसरे प्रकार का उल्लेख करेंगे: यह माइक्रोवेव नालीदार कार्डबोर्ड से बना होना चाहिए, ताकि इसकी मोटाई कम हो और इस प्रकार कंटेनरों के सिरों – टैब और क्लोजर – को इसमें चिपकने से रोका जा सके, क्योंकि यदि ऐसा होता है, तो बाद में डिपैलेटाइजेशन के दौरान, कार्डबोर्ड पर बने निशानों में फंसकर कंटेनर गिर जाएंगे।

चित्र 11 1420 x 1220 आयाम वाले फूस के लिए विभाजक के आयाम दिखाता है। गलियारे की दिशा प्रमुख आयाम के समानांतर है। इसके कोने लगभग 40 मिमी की त्रिज्या के साथ गोल होने चाहिए। ताकि वे पहले से खिंची हुई प्लास्टिक फिल्म में फंस न जाएं, जिससे वह टूट न जाए।

चित्र संख्या 11: पैलेट के लिए विभाजक 1420×1120

इस प्रकार के विभाजक की बुनियादी विशेषताएं निम्नलिखित हैं:

मोटाई: 2.5 से 3 मिमी के बीच

व्याकरण: 350 से 440 जीआर/एम2 के बीच

बर्स्ट परीक्षण: न्यूनतम 350 केपीए

ईसीटी परीक्षण: न्यूनतम 2.50 केएन/एम

वेध परीक्षण जे: 2.00 न्यूनतम

Ph: 7 + 1

नमी की मात्रा: 5% से कम

क्लोराइड सामग्री, NaCl में व्यक्त: 0.05% अधिकतम

सल्फेट सामग्री, Na2SO4 के रूप में व्यक्त: 0.25 अधिकतम

इसके अलावा, कागज आपत्तिजनक गंध से मुक्त होना चाहिए और व्यावसायिक रूप से डामर, मोम, धूल और अवशेषों से मुक्त होना चाहिए। इसमें कट और उतार-चढ़ाव नहीं होना चाहिए और मामूली रूप से टूट-फूट और निशान पड़ने का प्रतिरोध करना चाहिए।

सी.- कवर

पैकेजिंग के शीर्ष को बंद करें. इसका आयाम स्पेसर के समान है, लेकिन मोटा है। इसे डबल कवर के साथ माइक्रोवेव नालीदार कार्डबोर्ड से भी बनाया जा सकता है, लेकिन इसका वजन 700 ग्राम/एम2 से अधिक होता है। बाकी विशेषताएँ विभाजकों के अनुरूप हैं।

डी.- प्लास्टिक फिल्म

असेंबली को एक प्लास्टिक रैप के साथ समाप्त किया जाता है, जिसे फिल्म की पूर्व-स्ट्रेचिंग से सुसज्जित उपकरणों के साथ लगाया जाना चाहिए, ताकि इसमें उत्पन्न तनाव कोटिंग को मजबूत कर सके और लोड को कॉम्पैक्ट बनाए रख सके।

यह उत्पाद तीन-परत वाली फैलने योग्य पॉलीथीन हो सकता है, जो एथिलीन-ऑक्टेट कॉपोलिमर से बना है, बिना रंगों के। यद्यपि उपयुक्त फिल्म का उपयोग काफी हद तक उपलब्ध अनुप्रयोग उपकरण, पैक किए जाने वाले कंटेनरों और परिवहन स्थितियों पर निर्भर करता है, निम्नलिखित विशेषताओं को उपयुक्त सामग्री के संदर्भ के रूप में लिया जा सकता है:

| फ़िल्म की विशेषताएँ | |

| सतह | एक तरफा चिपकने वाला (बाहरी चेहरा) |

| मोटाई (माइक्रोन) |

17 |

| अनुदैर्ध्य ब्रेकिंग लोड (किलो/सेमी²) | 596 |

| क्रॉस ब्रेकिंग लोड (किलो/सेमी²) | 423 |

| अनुदैर्ध्य विराम पर बढ़ाव (%) | 510 |

| ब्रेक पर अनुप्रस्थ बढ़ाव (%) | 890 |

| घनत्व जीआर/सेमी 3 | 0,916 |

| आवेदन | पैकेजिंग |

| कुंडल चौड़ाई | 500 मिमी |

ई.- कवर

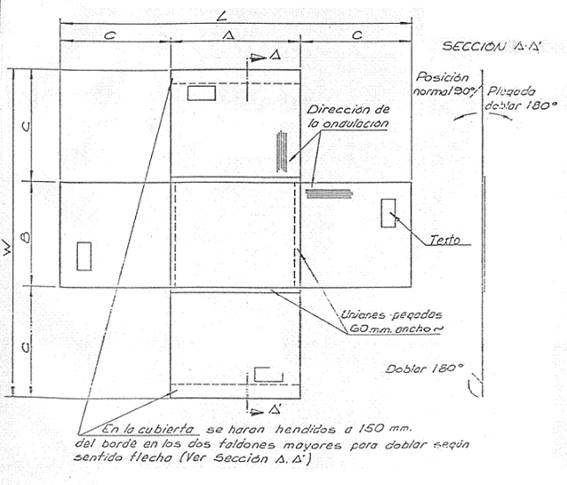

सेट को ढकने का दूसरा तरीका कार्डबोर्ड कवर के माध्यम से है। इसका उपयोग मैन्युअल प्रक्रियाओं में किया जाता है और इसका लाभ यह है कि यह कंटेनरों को झटके और दुरुपयोग से बेहतर सुरक्षा प्रदान करता है। चित्र 12 मछली के लिए आयताकार कंटेनरों का एक फूस दिखाता है, जो ढक्कन से सुरक्षित है। इसमें इस पैलेटाइजिंग प्रणाली के विभिन्न घटकों की एक सारांश तालिका शामिल है।

चित्र संख्या 12: कवर के साथ पैलेटाइज़्ड कंटेनर

यह एक अधिक महंगी प्रणाली है, क्योंकि यद्यपि वे कई बार पुन: प्रयोज्य होते हैं और इसलिए सिद्धांत रूप में उनका परिशोधन अच्छा हो सकता है, वास्तव में उनके चक्रों की संख्या ग्राहक और आपूर्तिकर्ता के बीच रिटर्न के अच्छे संगठन पर बहुत कुछ निर्भर करेगी, जो अक्सर होता है . जटिल.

चित्र 13 इन कवरों का एक विशिष्ट डिज़ाइन प्रस्तुत करता है। इस मामले में एक टुकड़े में. इसके आयाम उपयोग किए गए फूस के आयाम और भार की ऊंचाई से जुड़े हुए हैं।

चित्र संख्या 13: वन-पीस कवर

इसकी विशेषताएं होनी चाहिए:

– कच्चा माल: दो तरफा नालीदार कार्डबोर्ड, चैनल “बी” (168 नाली/मीटर)

– मोटा: लगभग. 3 मिमी

– टेस्ट “मुलेन”: 14Kgr/m2

– नमी की मात्रा: अधिकतम 5%

– क्लोराइड सामग्री: 0.05% अधिकतम

– गुणवत्ता: आपत्तिजनक गंध से मुक्त

एक बार नावों के फूस पर रखे जाने के बाद, उन्हें पट्टियों, रस्सियों या चिपकने वाली टेप के माध्यम से तय किया जाता है। एक बार उपयोग करने के बाद, कवर को उनके ऊपरी चेहरे पर मोड़ना चाहिए, ढेर लगाना चाहिए और संरक्षित करना चाहिए।

संपीड़न द्वारा प्रत्यक्ष पैलेटाइज़िंग

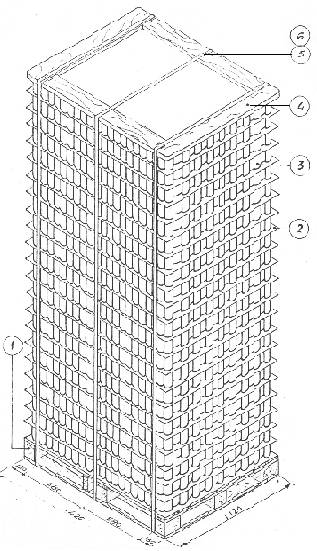

जैसा कि पहले ही बताया जा चुका है, पिछले वाले के अनुरूप। विभेदक तत्व एक ऊपरी फ्रेम का उपयोग है, जो संपीड़न ऑपरेशन और स्ट्रैपिंग का समर्थन करता है। इसे निष्पादित करने के लिए, पुल के रूप में विशेष संपीड़न उपकरण की आवश्यकता होती है, जो स्ट्रैपिंग टूल से सुसज्जित होता है। चित्र 14 इस प्रकार का एक डबल-ऊंचाई वाला फूस दिखाता है, इसके घटकों की एक सूची के साथ। लकड़ी के फूस और विभाजक उसी प्रकार के हो सकते हैं जैसे कि प्रत्यक्ष पैलेटाइजिंग के मामले में संकेतित होते हैं, हालांकि इस मामले में गुणवत्ता अधिकतम होनी चाहिए।

चित्र संख्या 14: प्रत्यक्ष संपीड़न पैलेटाइजिंग का उदाहरण

चौखटा

यह एक आयताकार लकड़ी का फ्रेम है, जो फूस के ऊपरी हिस्से में स्थित होता है, जो कंटेनरों के संपीड़ित बैचों के “सैंडविच” के निर्माण की अनुमति देता है, जिन्हें पट्टियों के माध्यम से दबाव में रखा जाता है। चित्र 15 1420 x 1120 मिमी मापने वाले फूस के लिए, इसके आयामों और सहनशीलता के साथ एक विशिष्ट फ्रेम दिखाता है। इसे बनाने वाली सामग्रियों की एक तालिका शामिल है।

चित्र संख्या 15: संपीड़न पैलेटाइज़िंग के लिए फ़्रेम

चीड़ की लकड़ी, जिससे फ्रेम आमतौर पर बनाया जाता है, को निम्नलिखित शर्तों को पूरा करना होगा:

– अधिकतम नमी की मात्रा = 18%।

– टुकड़े की चौड़ाई के 1/3 से अधिक गांठों से मुक्त।

– बेवेल या पायदान वाली लकड़ी स्वीकार्य नहीं हैं।

– अधिकतम अनुदैर्ध्य विक्षेपण = 1 सेमी.

– कोई अनुप्रस्थ तीर नहीं.

– छींटों से बचने के लिए नियोजित बोर्ड।

हालांकि कम, कभी-कभी धातु के फ्रेम का भी उपयोग किया जाता है। इस मामले में, वे कोणीय, या तो सामान्य प्रोफाइल या मुड़ी हुई शीट धातु से बने होते हैं। इस तरह वे हमेशा एक ऊर्ध्वाधर चेहरा प्रस्तुत करते हैं जिस पर क्लैंपिंग पट्टा मुड़ा हुआ होता है। चित्र संख्या 16 कोणीय – सामान्य लेमिनेटेड प्रोफ़ाइल – पीएन 40 x 65 x 5 मिमी से बने एक फ्रेम को परिभाषित करता है। सबसे लंबी भुजा फ़्रेम के क्षैतिज सतह पर जाती है।

चित्र संख्या 16: पीएन का धातु फ्रेम

चित्र 17 उसी प्रकार के फ्रेम का एक और प्रकार दर्शाता है, जो इस मामले में मुड़ी हुई शीट धातु से बना है, जिसमें पिछले वाले की तुलना में छोटे किनारे हैं।

चित्र संख्या 17: मुड़ी हुई शीट का धातु फ्रेम

दोनों उदाहरणों में, स्टील को ऑक्सीकरण से बचाने के लिए हमेशा प्राइमर और बाद में पेंट से उपचारित किया जाना चाहिए, जिसे किसी भी स्थिति में कंटेनरों में स्थानांतरित नहीं किया जाना चाहिए।

प्रति पैलेट पैकेजिंग की मात्रा

प्रत्यक्ष पैलेटाइजिंग के मामले में पैलेट पर फिट होने वाले कंटेनरों की संख्या तीन कारकों पर निर्भर करती है:

– कंटेनर प्रारूप .

– प्रयुक्त फूस के आयाम

– कंटेनरों की ऊंचाई या मंजिलों की संख्या । सबसे ऊपर, यह प्रयुक्त परिवहन वाहन के साथ घनिष्ठ रूप से जुड़ा हुआ है। इस घटना में कि यह एक ट्रक है, यह उसके प्लेटफ़ॉर्म की ऊंचाई और संबंधित देश के राजमार्ग कोड द्वारा अनुमत अधिकतम ऊंचाई पर निर्भर करेगा। यह निर्माता और आपूर्तिकर्ताओं द्वारा उपयोग किए जाने वाले पैलेटाइज़र और डिपैलेटाइज़र की क्षमता और गोदामों की खाली ऊंचाई पर भी निर्भर करता है।

पेय कंटेनर बाजार में, डबल-ऊंचाई वाले पैलेट का उपयोग आम है, जबकि संरक्षित बाजार में यह एकल-ऊंचाई वाला है।

1420 x 1120 मिमी पैलेट से शुरू करके, प्रति मंजिल में 65 मिमी व्यास वाले पेय कंटेनरों की संख्या 389 इकाइयाँ हैं (20 कंटेनरों की 10 पंक्तियाँ + 21 वैकल्पिक में से 9)। मंजिलों की संख्या आमतौर पर 18 से 22 तक होती है।

निम्न तालिका विभिन्न प्रारूपों के डिब्बाबंद खाद्य कंटेनरों की मात्रा का सारांश देती है जो एक ही आकार के फूस पर फिट होते हैं।

इन मात्राओं की गणना ट्रक के बिस्तर पर दो पट्टियों को रखने में सक्षम होने के लिए की जाती है।

अन्य लेखों में हम ऊपर/नीचे की पैकेजिंग और पैकेजिंग की वापसी के बारे में बात करेंगे। यह आखिरी मुद्दा पहली नज़र में लगने से कहीं अधिक महत्वपूर्ण है।

0 Comments