RESUMEN

Descripción de forma sencilla de las diferentes etapas de fabricación de una tapa de fácil apertura, desde el corte de la bobina de hojalata, TFS o aluminio hasta el embalaje de la tapa. Articulo dirigido a los no iniciados en la materia, como introducción a la misma.

INTRODUCCIÓN

En las industrias metalgrafica y conservera, se le ha dado el nombre de tapa fácil apertura, a aquella que es posible abrir sin necesidad de emplear ningún elemento externo, tipo abrelatas o similar. Para ello está dotada de una incisión – por donde se desgarra – y una anilla que permite iniciar la rotura y tirar para extraer el panel central.

Para tener una idea mas completa de como es una tapa del tipo fácil apertura, su constitución y funcionamiento es deseable leer el trabajo “Tapa fácil apertura para conservas”, publicado en esta Web. En el que ahora presentamos no incidiremos más en estos aspectos. El objetivo del actual es indicar a los no iniciados, las diferentes fases de fabricación de este tipo de tapas, y los medios necesarios para realizarlas.

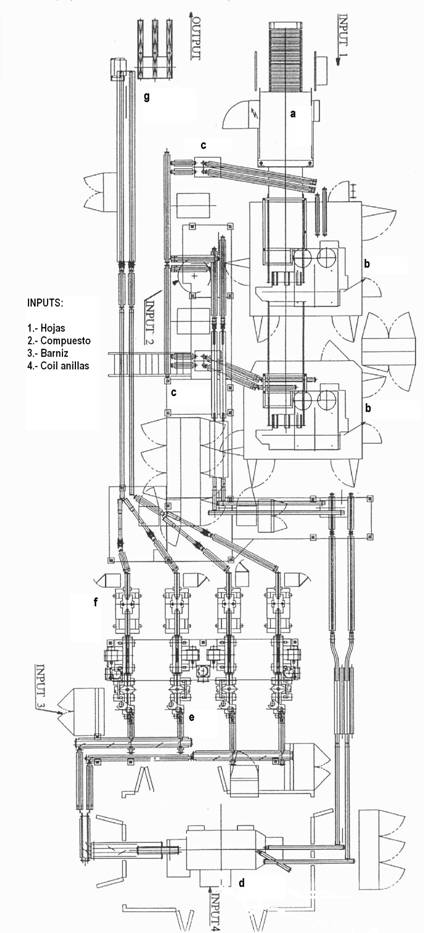

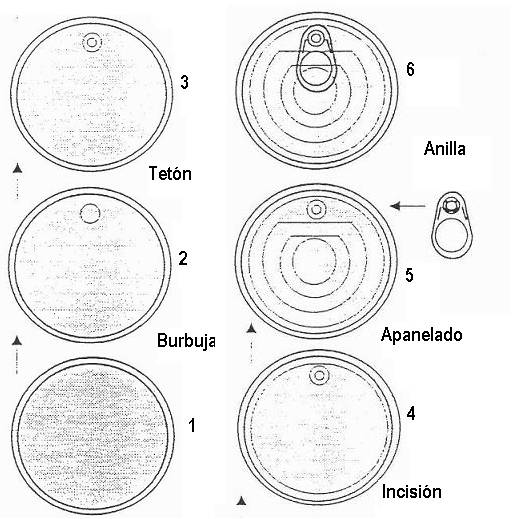

Figura nº 2: Secuencias de fabricación de una tapa de fácil apertura

En la figura nº 2 se presenta en esquema estas fases y sus equipos, que podemos listar así:

– Corte en hojas en scroll primario de la bobina de hojalata o aluminio (No representado en el dibujo)

– Barnizado y litografiado de las mismas (No representado en el dibujo)

– Corte en bandas en scroll secundario de las hojas.

– Troquelado, rizado, engomado y secado de los esbozos.

– Conversión del esbozo en tapa fácil apertura con la adición de la anilla.

– Protección de la incisión y zonas dañadas de la tapa por medio de un barniz.

– Secado del barniz.

– Embalaje.

Bosquejaremos a continuación cada una de ellas.

CORTE DE BOBINA

El corte de la bobina en hojas para la fabricación de este tipo de tapas, en nada se diferencia de otro tipo. Se trata de trocear los coils de hojalata, con unas cuchillas en forma de zigzag, en una línea de corte de bobinas, formando paquetes aptos para las siguientes operaciones. El dibujo nº 3 presenta la silueta típica de una hoja cortada.

Figura nº3: Forma de una hoja cortada en scroll primario

El corte tiene este contorno para aprovechar al máximo el material, adaptándose a la forma del disco de corte del troquel formador de la tapa. Las líneas de corte de bobinas empleadas tienen un uso múltiple, obteniendo su máxima utilidad en material para fondos redondos, pues en ellos se consigue el mayor ahorro de metal.

Foto nº 4: Útil de corte en scroll primario

La foto superior muestra un troquel de corte en scroll primario para tapas redondas. Es un utillaje muy robusto, guiado con 4 columnas, construido con insertos de carburo, que le confiere larga vida.

BARNIZADO

Las tapas fácil apertura requieren una protección por medio de barnices mas completa que un fondo normal, debido a la dureza de su fabricación. La formación del remache de fijación de la anilla, la incisión de apertura y formación del panel central obligan a impactos y deformaciones profundas. Por ello el sistema de barnices por su interior es muy completo, aplicándose varias capas de ellos que pueden ser de varios tipos, poliéster, epoxi-fenolicos, organosoles… Por su exterior el daño es aun mayor, por ello al final del proceso se requerirá una nueva aplicación de barniz.

Para aplicar los mismos en plano, sobre las hojas, se utiliza la técnica convencional de aplicación por rodillo en una maquina barnizadora, seguido de su horneado y curado en horno continuo.

Si las tapas portan algún tipo de impresión, para su aplicación se utiliza el procedimiento convencional. En el diseño de esta impresión, en el caso de tapas redondas, hay que tener en cuenta que la posición de la anilla, sobre el panel de la tapa, es aleatoria y puede verse tapada por ella, por lo que si se trata de textos legales o imperativos se precisará duplicarlos en posiciones opuestas, para garantizar que al menos uno se pueda leer.

CORTE EN BANDAS

Los paquetes de hojas barnizadas e impresas se alimentan a la primera maquina de la línea de fabricación de la tapa, que es una cizalla para el corte en bandas – o tiras -. Para mejorar el aprovechamiento de la hoja, el corte se realiza también zigzag.. La forma de una banda cortada es como se indica en la figura nº 5.

Figura nº 5: Banda típica para alimentación a prensa

Tanto la alimentación de hojas a la cizalla, como la conducción de las tiras cortadas desde esta maquina a la prensa, se realiza de manera automática por medio de transportadores. En el lay-out representado en la figura nº 6, la ubicación de la cizalla scroll está representada por la letra “a”.

Este lay-out muestra en planta la instalación completa de una línea de fabricación de tapas fácil apertura, desde el scroll a la estación de embalaje.

Figura nº6: Lay-out de una línea para tapas fácil apertura

En él podemos ver que se requieren cuatro “inputs” de materias primas, obteniendo un solo “output”, que son las tapas terminadas y embaladas. Se aprecia la complejidad de la instalación y el alto grado de automatización de la misma. Para ello se recurre a un entramado de transporte entre maquinas, por cintas, controladas por autómatas programables. Las uniones por transportadores entre maquinas cumplen un doble fin, enlazar automáticamente las mismas y crear pulmones que estabilizan la producción y reducen el numero de paradas.

TROQUELADO Y ENGOMADO DE LA CONCHA

Las bandas se van apilando sobre el almacén de la prensa que va a troquelar una primera aproximación a la forma de la tapa – que recibe el nombre de esbozo -. En el lay-out precedente se indica con la letra “b” la posición de esta prensa, que en este caso son dos, necesarias para acompasar su velocidad a la prensa multiestación siguiente, que tiene una cadencia doble. Estas prensas van equipadas con útil de doble punzón que troquela el esbozo.

El esbozo tiene forma de un fondo con panel central plano. En la parte posterior de la prensa se ubica la rizadora doble, que vira el reborde del mismo para facilitar su manejo en pilas sin que se encajen unos en otros.

Por medio de cintas transportadoras, que hacen al mismo tiempo función de acumuladores, se trasladan los esbozos a las maquinas engomadotas que depositan el compuesto en el ala, para asegurar un cierre hermético de la tapa sobre el envase. Letra “c” en el lay-out. En el caso de emplear compuesto base agua, se han de pasar los esbozos por hornos de secado para eliminar la misma y facilitar la polimerización del caucho sintético.

En la figura nº 7 se representa el esqueleto – o recorte – de material una vez troquelado el esbozo, y dicho esbozo en los sucesivos pasos de troquelado, rizado y engomado.

Figura nº 7: Fases de fabricación del esbozo

Cuando el compuesto usado es del tipo base agua, es conveniente mantener un cierto tiempo en stock los esbozos fabricados, para que se enfríen y terminen de eliminar la humedad. Si el compuesto es base solvente, no precisa el uso de horno, ya que la fase liquida de la goma se evapora a la temperatura ambiente, y además de forma total y rápida. En este último caso, puede alimentarse los esbozos directamente desde la engomadora hacia la prensa multiestación, si bien el sistema empleado de transportadores permite una acumulación importante de unidades entre ambas maquinas.

La fabricación de esbozos a partir de bandas sobre prensas de doble punzón, está siendo sustituida por el uso de prensas multipunzón que se alimentan de hojas enteras. Esta instalación permite mayores velocidades, pero supone una mayor inversión.

FABRICACIÓN DE LA TAPA

La transformación del esbozo en tapa se realiza sobre una prensa multiestación de gran precisión y cierto tonelaje. El esbozo avanza por las diferentes estaciones paso a paso, bien de forma lineal o sobre un plato revolver. En las diferentes estaciones se van realizando acciones sobre la tapa. En la figura nº 8 de refleja un e

jemplo en 6 pasos.

Figura nº 8: Pasos en la fabricación de una tapa fácil apertura

En las primeras operaciones se forma una burbuja que luego se transforma en un tetón de menor diámetro

y paredes verticales, que posteriormente recibirá el orificio de la anilla y será remachado para fijar la misma. En los pasos intermedios se realiza la incisión para el desgarre y el panel central de la tapa.

La operación mas delicada es la ejecución de la incisión, que tiene que tener una profundidad exacta para permitir un desgarre suave. Si la misma es escasa, el esfuerzo de apertura será excesivo, y si es demasiada hay alto riesgo de explosión de la tapa durante el proceso en casa del conservero. Para asegurar la precisión en la incisión, el carro de la prensa, al final de su recorrido descendente, choca contra topes fijos muy sólidos, ajustados de tal manera que no impiden el giro del cigüeñal. La foto nº 9 muestra una prensa de estas características. Sobre el lay out de la figura nº 6 esta prensa está representada por la letra “d”.

Foto nº 9: Prensa para fabricación de tapas fácil apertura

El utillaje para la fabricación de estas tapas es de alta precisión y gran calidad de ejecución. Hay diferentes patentes de tapas que utilizan varias versiones de tipo de incisión, con diversos modelos de anillas.

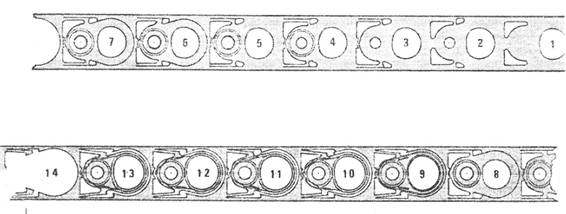

FABRICACIÓN DE LA ANILLA

La anilla se suele fabricar en la misma prensa multiestación, a partir de hojalata, TFS , material zincado, o a

luminio de características particulares. El útil, de numerosas estaciones, tiene también un diseño complejo. En la figura nº 10 se presenta la secuencia de fabricación de un ejemplo de anilla bastante utilizado. Se puede apreciar que necesita hasta un total de 14 pasos, donde se combinan acciones de corte, embutición, plegado, doblado y recorte. En la anilla hay tres cotas de gran importancia con tolerancias muy ajustadas: el diámetro del orificio que se insertará en el tetón de la tapa para su fijación, la distancia de este orificio a la nariz de la anilla y la configuración de esta nariz. Se designa por nariz de la anilla, el extremo de la misma que incidirá sobre la incisión, para iniciar la apertura de la tapa.

Figura nº 10 : Fases de fabricación de una anilla

El troquel de anillas va montado a un lateral del útil principal, sobre la prensa multiestación, y las anillas se alimentan directamente sobre la tapa, sin acumulación ni almacenamiento de las mismas. En la foto 11 se ve la parte inferior de un troquel de anillas, de un diseño diferente a la secuencia presentada en la figura nº 10.

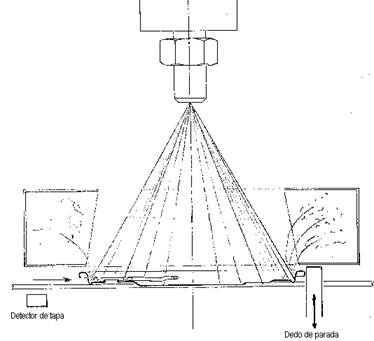

Figura nº 12: Rebarnizado de una tapa de fácil apertura

En el lay out de la figura nº 6, en la zona marcad “e” se aprecian una batería de 4 maquinas rebarnizadoras.

A continuación de la maquina de rebarnizado, bien montado en la misma base y de forma independiente, se ubica un horno para el secado y polimerización del barniz. Son hornos de estructura vertical, que ocupan poco espacio. La tapa recorre un camino ascendente y descendente, viajando una distancia doble de la altura del horno, manteniéndose en una posición horizontal sustentada por unas cadenas de dedos especiales. En el mencionado lay out también hay 4 hornos en la zona “f”.

EMBALAJE

Antes de su embalaje las tapas suele revisarse al 100% por medio de algún sistema de inspección por visión óptica automática, complementado por un muestreo estadístico de evolución de sus diferentes parámetros.

El embalaje se realiza en bolsas de papel o plástico por medio de equipos automáticos, que cuentan la cantidad prefijada de tapas y la introducen en la bolsa. Equipo “g” en el lay out.

0 Comments