by MUNDOLATAS 1月 11, 2024 | よくある質問 , パッケージング , ロー・マテリアル |

スチール缶の腐食は、スチール缶がその環境、特に水分や酸素の存在下での化学反応によって劣化するプロセスである。 食品缶の場合、鋼鉄の腐食は食品汚染や製品ロスにつながるため、深刻な問題となりうる。 資料に記載されている情報によると、食品缶の鋼鉄の腐食の原因となるさまざまな要因が挙げられている。 これらの要因には、缶コーティングの欠陥の存在、機械的変形によるスチールの露出、カンナの密閉状態、硫酸などの電解質の存在などがある。 さらに、陽極鉄腐食やマグネタイトのような腐食生成物の形成など、考えられる腐食メカニズムについても言及されている。...

by MUNDOLATAS 1月 11, 2024 | 3PCパッケージ , よくある質問 |

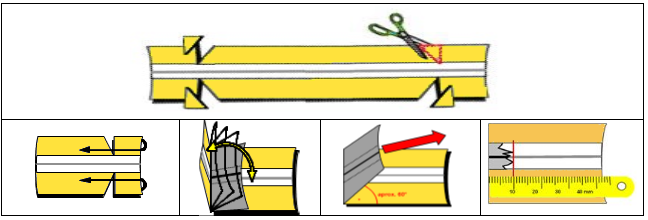

溶接開始部が焼損する原因として、以下のことが考えられる: 過度の溶接電流: 溶接電流が高すぎると、溶接開始時に 過度の加熱を引き起こし、火傷の原因となる。 オーバーラップが小さすぎる:溶接パイプのオーバーラップが小さすぎると、溶接開始部に熱が集中し、火傷の原因となる。 過大な溶接力: 過大な溶接力は、溶接開始時にチュー ブを過度に圧縮する可能性があり、その結果、過度 な加熱と焼損の可能性がある。 キャリブレーション・クラウンの不適切な設定:キャリブレーショ ン・クラウンの設定が不適切な場合、溶接開始時に不均等な圧力...

by MUNDOLATAS 1月 11, 2024 | よくある質問 , プロセス , ロー・マテリアル |

ブリキの伸びは延伸工程における重要な要素である。 伸びとは、素材が破断せずに伸びる能力のこと。 深絞り加工の場合、より高い伸びを持つブリキは、破断が起こる前に、より大きな変形を許容する。 絞り加工中にプランジャーに力が加わると、ブリキは応力を受けて変形する。 ブリキの伸びが低いと、成形時に割れやすくなる。 一方、高い伸びを持つブリキは、破断することなく高い変形に耐えることができ、その結果、絞り加工がよりうまくいく。 ブリキの伸びは、材料の組成、板厚、熱処理など、いくつかの要因に影響されることに注意することが重要である。...

by MUNDOLATAS 1月 11, 2024 | CONTROL , よくある質問 , プロセス , ロー・マテリアル |

ブリキの硬度は、いくつかの点で絞り加工に影響を与える。 入手可能な情報によると、プロセス中の表面故障を避けるために、ブリキは十分な変形能力を持たなければならないと述べられている。 したがって、硬度が不十分なブリキは、絞り加工時に適切に変形することが難しく、その結果、部品に欠陥が生じる可能性があることが推察される。 しかし、ブリキの硬度が絞り加工に直接どのような影響を与えるかについては、具体的な情報は提供されていない。 従って、ブリキの硬度が絞り加工に与える正確な影響について、明確な答えを出すことはできない。...

by MUNDOLATAS 1月 11, 2024 | よくある質問 , プロセス , ロー・マテリアル |

延伸工程で使用されるブリキの種類は、工程のさまざまな側面に影響を与える可能性がある。 考えられる影響を以下に挙げる: 変形能力:ブリキの変形能力は、延伸工程での表面不良を避けるための重要な要素である。 高い変形能力を持つブリキ鋼は、部品成形を成功させるために有益である。 耐食性:錫や他の保護コーティングで被覆されたブリキは、金属容器の耐食性を向上させるために使用される。 適切なコーティングを施したブリキタイプを選ぶことは、包装された製品の耐久性と保護を確保する上で極めて重要である。 成形挙動:...

by MUNDOLATAS 1月 11, 2024 | 2pc ドリンク , ロー・マテリアル |

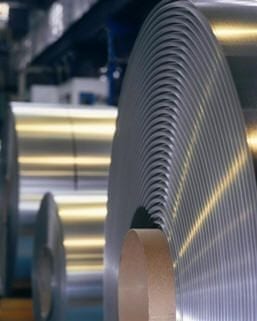

再圧延は材料の異方性に影響を与える可能性がある。 異方性とは、異なる方向に変化する材料特性と挙動を指す。 再圧延工程では、材料は冷間圧延によってさらに塑性変形を受けるため、材料の組織や機械的特性に影響を与える可能性がある。 一般的に、再圧延は材料の均一性と均質性を向上させ、異方性を低減させるのに役立つ。 しかし、この影響の大きさは、材料の種類、圧延温度、加えられる変形量、材料の結晶方位など、いくつかの要因に左右される。 容器鋼の場合、再圧延は材料の強度と延性を向上させるのに役立ち、異方性に影響を与える可能性がある。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 , 技術情報 |

白色BPA-NIワニスを使用したブリキ容器に食品を包装する場合、提供された情報に基づき、以下の点を考慮することが重要である: 衛生要件と証明書:包装が衛生要件に適合し、必要な証明書を持っていることを確認する。 これには、食品と接触する包装を製造するための衛生登録と、少なくともISO9001認証が含まれる。 また、BRCや環境登録、欧州やFDAの基準に準拠したコーティングの衛生証明書を取得することが望ましい。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

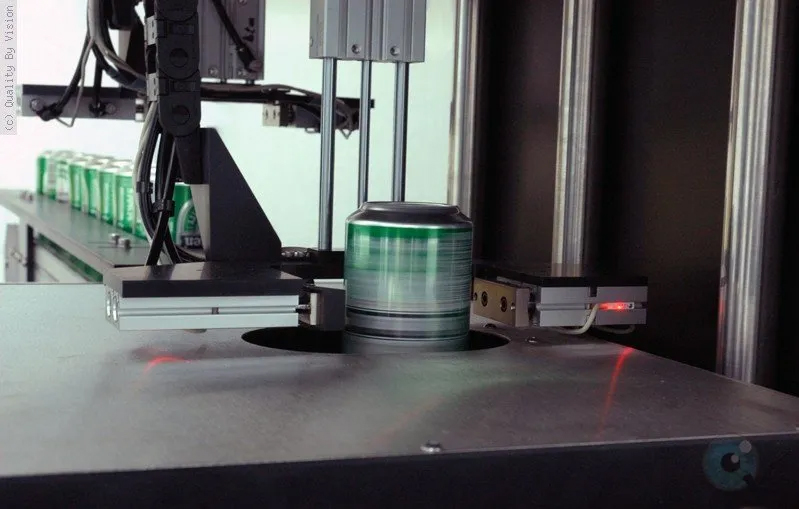

飲料缶の金属露出試験は、缶の内張りと内容物の相互作用を試験する品質管理手段である。 缶の内張りは、腐食性や反応性のある製品から金属を保護するように設計されているため、このテストは重要である。 コーティングが不十分であったり欠陥があったりすると、製品が金属と反応し、汚染や潜在的な健康被害を消費者にもたらすだけでなく、缶の完全性を損なう可能性がある。 金属暴露試験は、缶に生理食塩水を入れ、この液体に対する缶の反応をチェックするものである。...

by MUNDOLATAS 11月 27, 2023 | 技術情報 |

高すぎる電圧による粉末粒子の過負荷は、波の形成(逆粉砕)を引き起こす可能性がある。火花がダスト層に放出され、クレーターが発生する可能性がある。缶体内の過度の埃。 内部吸引力またはダスト層の厚さの変化。真空度が不十分な場合、パウダーダクトや塗布ヘッドが詰まることがあります。キャニスター本体の領域に吸い込まれる粉の量の変化。缶体端部の粉体塗装の破れ。重要なことは、これらは缶への充填と密封の過程で起こりうる問題であるということである。...

by MUNDOLATAS 11月 27, 2023 | 2pc ドリンク , よくある質問 , 技術情報 |

缶における異方性とは、材料特性が測定される方向によって異なるという事実を指す。 つまり、缶は、異なる方向に力が加わると、異なる機械的・物理的挙動を示す可能性がある。 例えば、このような試験の1つでは、缶の構造特性は高さによって、また同じ子午線内でも方向によって変化し、缶が不均質性と異方性を示すと結論づけられた。...

by MUNDOLATAS 11月 27, 2023 | 技術情報 |

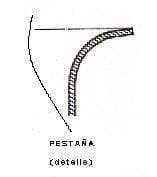

金属容器の成形工程では、フランジの形成からカーリングへの移行は、金属の制御された変形を伴う。 カーリングとは、ボトムのエッジをカールさせたり、巻き込んだりしてカールを形成する作業である。 このカールは、容器内の製品に触れる際に切り傷を避けるのに有効である。 カーリング工程は、ボトムフランジの成形後に行われる。 この工程では、ブリキ板が回転し、前の作業で残ったエッジを保持しながらカールを発生させる。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

スチールは様々な金属包装用途に使用されている。 人間やペットの食品、飲料、エアゾール、パーソナルケア、家庭用品、自動車用品、工業製品、塗料、ギフト用品、販促品などの包装やクロージャーに使用されている。 スチールは、卓越した性能と比類のない環境性能を併せ持つユニークな包装材料です。 強靭で、成形可能で、耐久性があり、さまざまな製品を安全に包装するために多くの利点を提供する。 食品・飲料業界では、加工食品、シーフード、乳製品、シロップ、焼き菓子などの保存にはスチールが好まれる。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

ブリキの不動態化は、酸化スズの形成と発生を制御することによってブリキの表面特性を安定させる、スズ蒸着後に適用される化学処理である。 この工程は、製造時だけでなく、その後のニス塗りなどの工程でも酸化を防ぐために行われる。 さらに、パッシベーションは、化学的にリソグラフィやワニスに適した表面を提供し、ブリキに一定の保護硬度を与える。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

静電粉体塗装機は、次のような仕組みで溶接部を塗装する: 粉塵抽出:本機は新鮮な粉塵容器から粉塵を抽出し、粉塵容器は複数の袋で保護され、粉塵を完璧な状態に保ちます。 固形物吸引ホースシステムは、粉塵を抽出するために使用される。 粉体の準備:作業を開始する前に、機械は流動化プロセスを実行し、アプリケーションに適した粉体の状態を確保する。 貯蔵と選別:粉末は最初に新鮮粉末ホッパー 1 に貯蔵される。 その後、ふるい機に供給され、粉塵の凝集物を粉砕し、選別不可能な部分を除去する。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

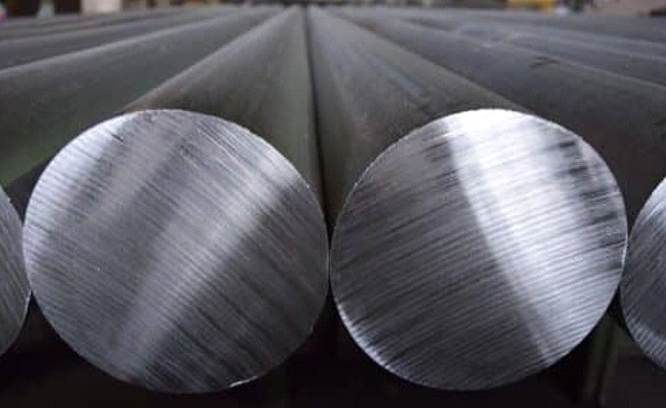

ETPコイルは、錫の薄い層でコーティングされた低炭素鋼板である。 ETPは “Electrolytic Tinplate “の略で、電解ブリキと訳される。 この種の材料は、耐腐食性があり、容器の内容物を外的要因から保護する能力があるため、特に食品・飲料用の金属容器の製造によく使用される。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

ワニスの塗布コストを計算するには、ワニスの消費量、単位重量または単位体積あたりのワニスのコスト、ワニス塗布工程で使用される希釈溶剤や洗浄溶剤などのその他の関連コストなど、いくつかの要素を考慮する必要がある。 計算プロセスには一般的に以下のステップが含まれる: ワニス消費量の測定: ワニス塗布工程で使用されるワニスの量を測定する。 ワニスのコスト:使用するワニスの総コストを計算するために、単位重量または単位量あたりのワニスの価格を知ること。 追加費用:ワニスの希釈とワニス塗布後の洗浄に使用する溶剤の費用を含む。...

by MUNDOLATAS 11月 27, 2023 | 2pc ドリンク , よくある質問 , 技術情報 |

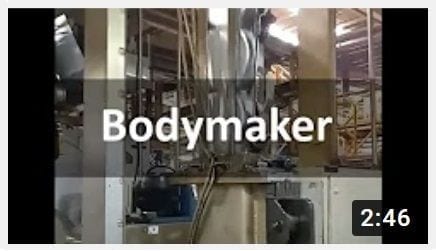

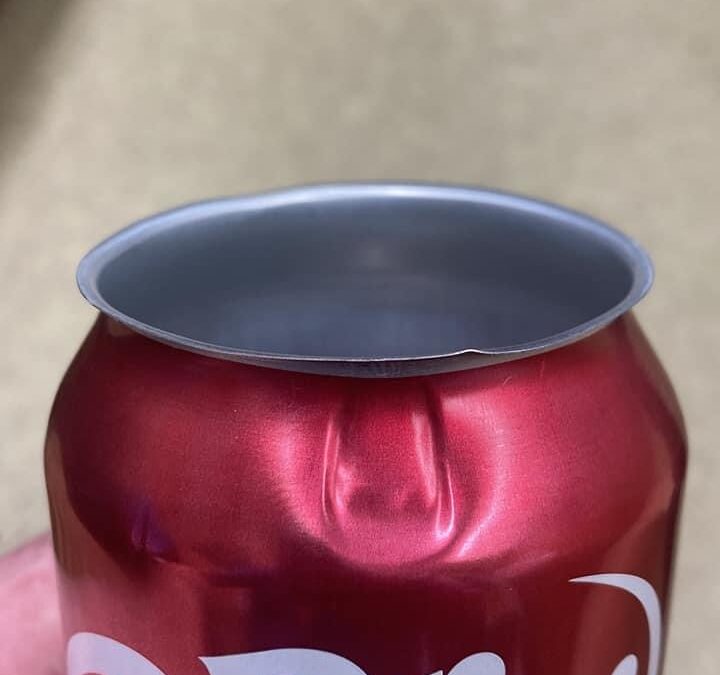

破れは、アルミ缶製造工程の前工程における主な問題の一つである。 アルミ缶製造工程における破れの原因と考えられる解決策。 引き裂かれる原因には、以下のようなものがある: アルミ素材の欠陥:表面の欠陥やアルミの微細構造の問題で、缶胴の弱点につながることがある。 潤滑不良:材料の潤滑が不十分だと、成形工程で摩擦が増大し、破れにつながる。 工具の損傷または規格外:製造工程で使用される工具が損傷していたり、必要な仕様を満たしていなかったりすると、缶に欠陥が生じることがある。...

by MUNDOLATAS 11月 27, 2023 | 2pc ドリンク , 技術情報 |

アルミ缶の製造工程で起こりうる欠陥はいくつかある。 主な欠点をいくつか挙げる: 1.裂け目:成形中にアルミ缶体の一部が裂ける重大な欠陥である。 ティアオフは、材料の欠陥、潤滑不良、工具の損傷や規格外、ホロリングプレスやボディフォーマーの不適切な設定、クーラントオイルの汚れなどが原因で発生することがある。 2.漏れ:この欠陥は、缶の内張りが損なわれ、内容物が金属と接触することで発生する可能性がある。 3.傷:缶の表面につく不要な跡や傷のことで、缶の外観と構造上の完全性の両方に影響する可能性がある。 フランジ割れ:...

by MUNDOLATAS 11月 27, 2023 | 技術情報 |

ブリキ製食品缶の腐食を引き起こす可能性のある物質には、以下のようなものがある: 食品の酸: トマトなどの食品に含まれる酸は、電解質の存在下、室温で電気化学的腐食を引き起こす可能性がある。 腐食促進剤:電子を受け取る能力を持つ特定の化学部位など、腐食反応の速度を高めることができる化学化合物。 硫黄化合物: 一部の食品に含まれ、スズと反応して硫化スズの層を形成し、金属表面の不動態性を低下させる。 溶存酸素:滅菌水や容器の冷却装置に含まれ、腐食の原因となる。 銅とニッケルの残留物:これらの残留物は、ブリキの孔食を促進する可能性がある。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

水酸化ナトリウムはアルカリ性の物質で、無地のブリキを腐食させることがある。 この腐食により、錆の斑点が形成されることがある。 さらに、腐食はユニットを廃棄しなければならない場合に製品ロスの原因となり、包装内部で発生した場合には食品を汚染する可能性がある。 水酸化ナトリウムのような電解液が存在すると腐食が激しくなり、金属が酸化する可能性があることに注意することが重要である。 腐食を引き起こす異なる電位帯は、異なる電解液濃度、異なる金属組成、差動通気、ガルバニックカップル、化学化合物など、さまざまな不均質性によって形成される。...

by MUNDOLATAS 11月 27, 2023 | 技術情報 |

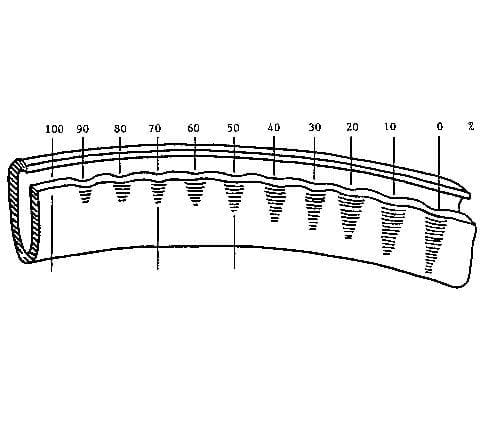

ブリキに施される錫メッキは、鋼鉄の下地に施される皮膜で、防錆と耐食性を向上させる。 錫皮膜の一般的な重量は2.8~11.2g/m²で、2.8g/m²刻みである。 追加コーティングのない缶の場合、内側の錫コーティングの重量は通常8.4g/m²または11.2g/m²である。 電解ブリキは、錫を電解コーティングした低炭素鋼帯である。 この皮膜は合金化スズと遊離スズで構成され、蒸着後、表面を中和してオイルコーティングを施す。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

2-PC製缶工程に関連する様々な主要設備と用語: スタンピングプレス: 金属コイルからカップ状の缶胴をプレスする油圧プランジャープレス。 これは2ピース缶を作る最初のステップのひとつであり、カップは缶胴の前段階として機能する。 同心金型:カッピングプレスで使用され、未加工の缶カップまたは缶胴を寸法的に正しい2ピース缶胴に成形する。 カップはこの金型を通して押し出され、希望の形状になる。 デコレーター: 缶胴にデザインを印刷する装置。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

いいえ、はんだをコーティングするために使用される静電パウダーはBPANI性(BPAおよびBPA-NIフリー)です。 実際、バッジやその誘導体、エポキシ樹脂の基材であるBPA(ビスフェノールA)など、潜在的な有害性が指摘されている物質を代替するために開発された。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

缶シーマーのマンドレルは、缶のシーム工程で重要な役割を果たす。 その主な機能は、クラスプのフックを形成する際にフランジとフランジを曲げる際に、ローラーが押されるアンビルとして機能することである。 マンドレルは、リベッティング・マシンのタイプによって、その垂直軸上で回転することも、静止したままであることもできる。 しかし、常に同じ水平面にとどまり、垂直方向に移動することはない。 マンドレルの寸法もシールの形状や構成に影響する。 マンドレルは支柱となるシャフトで構成され、内側にはキャップに適合するフランジまたはリップが付いている。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

ピールオフフィルムの端(キャップピールオフ)を使用する過程で、縫製後にタブが浮き上がるのは、いくつかの要因が考えられる。 ほとんどの場合、缶をダブルシームする瞬間にマンドレルのリップが接触することが原因だろう。また、ヒートシールクランプのパラメーターに関係している可能性もある。 温度と圧力が正しく設定されていないと、シール工程に影響を与え、タブが浮き上がる可能性がある。 もうひとつ考えられる理由は、ベロの接着に使われた接着シリコンの問題かもしれない。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

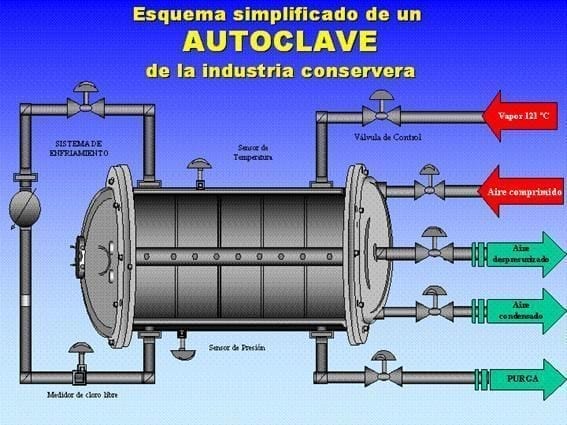

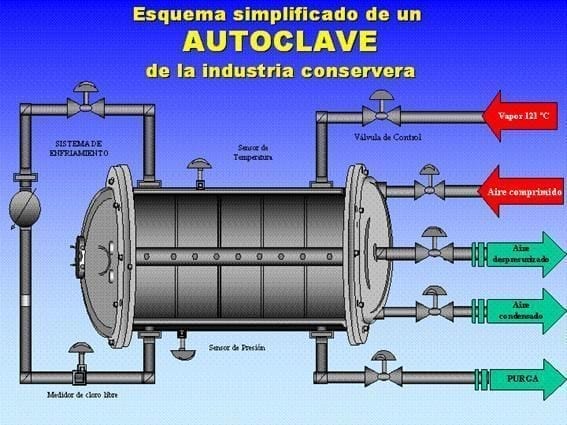

オートクレーブの冷却段階での缶詰野菜の急速冷却は、バチルス・コアギュランスを含む有胞子性好熱菌の活性化を避けるために必要である。 これらの微生物は、食品を酸性化して発酵させるプロセスである、フラットサワーリングを担っている。 この好熱性劣化は公衆衛生に危険を及ぼすものではないが、保存食を消費に適さないものにし、その品質と味に影響を与える。 缶詰工場を一定期間50℃に保つ冷却が不十分だと、これらの好熱菌が活性化する可能性がある。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

溶接時の缶の不一致の原因としては、以下のようなものが考えられる: 胴の展開が適切でない:缶の胴のサイズが適切でない場合、溶接のための端の位置合わせに問題が生じる可能性がある。 不適切なワイヤーの状態、測定および速度: 溶接ワイヤーの状態が悪かったり、速度や測定が正し くなかったりすると、溶接の品質やアライメントに影 響を与えることがある。 溶接ホイールの状態: 溶接ワイヤーをガイドするホイールが磨耗または汚 れていると、加圧力が非対称になり、溶接のずれが 生じることがある。 溶接力の過不足:溶接時の力が不十分な場合、エッジ・...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

鉛錫はんだは通常、合金に直接熱を加えて溶かす。 1リットルのアルコール缶の場合、以下の手順に従ってください:溶接する缶の領域を準備し、清潔でゴミがないことを確認する。 溶接する部分にフラックスを塗る。 フラックスは表面をきれいにし、はんだが適切に付着するようにする。鉛錫はんだをはんだごてで溶けるまで加熱する。 錫鉛合金は融点が低く、具体的には62/38錫鉛合金で183℃、純錫で232℃である。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

オープン溶接は、いくつかの要因によって引き起こされる可能性がある。 最も一般的な原因としては、以下のようなものが考えられる:窒素インジェクターの設定が適切でない:窒素インジェクターの設定を確認し、適切な量が注入されていることを確認することが重要です。窒素不足または流量不足:窒素不足または流量不足の場合、溶接部が適切に形成 されない可能性がある。溶接が熱すぎる:溶接電流が高すぎると、溶接部が開いてしまうことがある。 電流不足:溶接電流が低いと、溶接部が冷えてしまい、...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

提供された資料には、溶接ロールヘッドの正確な耐用年数は明記されていない。 しかし、メンテナンスや交換を検討する時期については、いくつかのガイドラインが示されている。 例えば、溶接ロールやディスクの最小径に達した場合、再研磨は推奨されず、レボルバツールや上ロールヘッドの調整では半径差を補正できない場合がある。 各溶接ロールの最小直径は以下の通り:42 mm 溶接ロール:40.5 mm49 mm 溶接ローラー 47,5 mm54 mm 溶接ローラー 52,5 mm62 mm 溶接ロール 60,5 mm90 mm 溶接ロール 88,5...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

缶、特にツイストオフ缶の “カチカチ “あるいは “クリップが鳴る “音は、いくつかの要因によって引き起こされることがある。 入手可能な情報によると、この現象が起こる理由には以下のようなものがある:シーミング工程での問題:組み立ての際、ツイストオフ・リッドが正しく配置されていなかったり、最初のシーミング・パスの際にかかる圧力が不十分だったりすると、シーミングに欠陥が生じ、缶を扱う際に異音が発生する可能性がある。...

by MUNDOLATAS 11月 27, 2023 | プリザーブドフラワー , 技術情報 |

食肉缶詰からのDNA抽出は複雑なプロセスである。 食品を缶詰にする過程では一般的に高温殺菌が行われるが、これはDNAを劣化させる可能性がある。 しかし、食肉の種類や特定の包装工程によっては、DNAの抽出が可能な場合もある。 しかし、このDNAは劣化の可能性があるため、ある種の分析には最適な状態ではないかもしれない。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

缶の内側の硫化や黒い斑点は、硫黄イオンを放出する特定のタンパク質の分解によって引き起こされることがある。 これらは容器の金属成分(鉄やスズなど)と反応し、濃い色の硫化物を生成することがある。 この現象は、製品を白くしたり保存したりするために、包装工程の初期段階で特定の硫黄添加物を使用し、それが十分に除去されないことによっても起こる可能性がある。 形成される硫化物は完全に無害であるため、このような硫化汚れの出現は健康上の問題ではないことに注意することが重要である。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 , プリザーブドフラワー |

ブリキ缶が膨らむのにはいくつかの理由がある:使用するブリキ板の適性:厚さの正しい選択と、特に錫メッキが不可欠である。 すべてのブリキがすべての用途に適しているわけではない。ワニスなどの有機保護剤の使用は、含有する製品に適したものでなければならない。 含まれる製品の特性: 特定の成分が過剰に含まれていると、決定的な影響を及ぼすことがある。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

ゴーストとは、印刷工程における問題で、印刷されたシートに不要な淡い画像が現れることを指す。 しかし、提供された詳細は、カラーインクに関連するメカニカルゴーストに焦点を当てており、白インクについては明確に言及していない。 メカニカルゴーストは、レイアウトが最適でない、インクが不足している、インク膜が薄すぎる、インクがうまく流れないなどの原因で発生します。 症状としては、大きなベタや密集したハーフトーンに現れる形状の別の部分の明暗の印象がある。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

そう、”Vee “リベット・ドロップが重要なのだ。 提供された情報によると、”Vee “はより鋭利な “V “字型の突起で、ダブルロックが下方に突き出ているように見える。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

缶の真空損失は、いくつかの要因によって引き起こされる可能性がある。 そのひとつが、過度の内圧によって缶の底や蓋が膨らんだり座屈したりすることで、特に缶内が真空になる冷却中に、継ぎ目が開いて汚染物質が入り込む可能性がある。 さらに、缶の上部と底部に凸がある場合、中身が改ざんされている可能性があり、真空度が低下している兆候を示すことがある。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

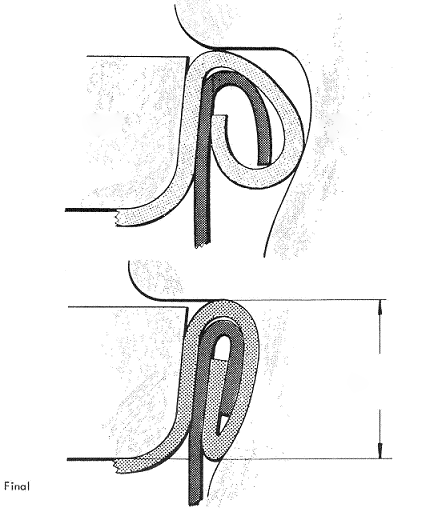

缶の優れた二重シールは、2つの別々の正確な作業の結果である。 最初の作業では、蓋のリムが缶胴のフランジの上に転がされ、蓋に3つ、胴に2つの金属厚が形成される。 2回目の作業では、これらの厚みをしっかりと圧着し、クロージャーを完成させる。 蓋の縁にあらかじめ塗布されたシール材が弾力性のあるシールを形成し、どんな欠陥も補い、密閉を確実にします。 この工程では、シーマーとその工具の調整、メンテナンス、管理のために有資格者が必要であり、また、品質管理計画とシールの仕様に従ってシールの品質管理を頻繁に行う必要がある。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 , プリザーブドフラワー |

ブリキ缶は、食品、特に魚のような缶詰食品の貯蔵・保存用に設計された金属製の容器である。 これらの容器は不透明で耐性があり、液体や加工食品の包装や保存に適している。 缶詰は、添加物を必要としない自然な殺菌方法を提供し、食品を最適な状態で長期間保存することを可能にする。 魚の缶詰業界で一般的に使用される缶詰には、2ピース缶と3ピース缶がある。 スリーピース缶は、胴板と呼ばれる長方形のブリキ板を円筒形に丸め、溶接によって縦の継ぎ目で接合して作られる。 この部分には、缶の底と蓋の2つの端が加わる。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

缶は、人間が消費することを目的とした液体や保存製品を入れ、運搬するために設計された金属製の容器である。 缶の大きさはさまざまだが、飲料用には33 clから50 clのものが一般的。 今日、ほとんどの缶はアルミニウム製だが、スチール缶やブリキ缶も見られる。 缶の製造工程は複雑で、すべての工程で正確さが要求される。 最初は金属コイルをプレス機に通し、円筒形のカップやプレートの形をしたディスクを得る。 これらのディスクは、一連のリングを通して金属を伸ばす工程によって缶に成形され、最終的な直径に達し、特徴的なドーム型の底を形成する。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 |

缶は、天候や自然から内容物を保護するために設計されたシンプルな金属製の容器である。 硬くて壊れにくく、特別な取り扱い上の注意は必要ない。 缶は、炭酸飲料、採れたての果物、野菜、肉、魚、惣菜など、さまざまな製品の包装によく使われている。 そのため、製品の品質が均一化され、成長期を超えた栄養価の高いさまざまな食品を、国際的にも一年中手に入れることができる。...

by MUNDOLATAS 11月 27, 2023 | よくある質問 , プリザーブドフラワー |

飼料缶の最小ヘッドスペースは、容器の高さにもよるが、約4~5mmが望ましい。これは、シール部分に食品が残留するのを防ぎ、フランジの変形を避けるためである。...

by MUNDOLATAS 9月 26, 2023 | ダブルクロージャー , パッケージング |

マンドレルのリップの下端と底板との間の正しい高さを計算するには、以下の手順に従います: フランジ付き缶(本体のみ)の高さをミリメートル単位で記入することから始める。 例えば、116.4mmとする。 フランジ付き缶の高さからマンドレルのリップの厚さを引く。 マンドレル・リップの厚さは、キャップのさらな い深さによって異なる場合がある。 仮に3.20mmとしよう。 つまり、116.4mm-3.20mm=113.2mmとなる。 その結果にスプリングのたわみを加える。 スプリングのたわみが0.60mmだとしよう。...

by MUNDOLATAS 9月 26, 2023 | 3PCパッケージ , パッケージング , ロー・マテリアル |

溶接における静電粉体の投与を改善するためには、いくつかのガイドラインに従うことが不可欠である: パウダーの粒子径が数ミクロンオーダーであり、塗布の平均厚みより大きな粒子が含まれていないことを確認する。 粒子径が小さいほど、被覆効果、流動性、溶接部に沿った静電パウダーの良好な分布が向上する。 パイプラインの流れを良くするためには、粉体を冷却する必要がある。 給気温度は20℃以下でなければならない。 また、パウダーを塗布する前に溶接部を冷却することも重要である。 これにより、用途が改善され、使用する工具の寿命が延びる。...

by MUNDOLATAS 9月 26, 2023 | パッケージング , パッケージング , プリザーブドフラワー |

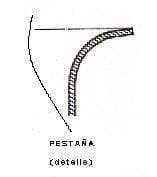

缶のフランジは二重縫い工程で重要な役割を果たし、縫い目が正しく形成されるようにするための措置である。 良好な縫い目を形成するために最も重要な部分とされる第1ローラーの縫製作業では、カバーがボディ・フランジに通され、完成した縫い目にボディ・フックが形成される。 この操作は、最初の操作のローラーとベースプレートの圧力によって決定される。 その圧力は、蓋をチャックに押し付け、缶をしっかりと保持するのに十分なものでなければならない。 この最初の動作の不備は、2番目のローラーの縫製動作中に修正することはできない。...

by MUNDOLATAS 9月 26, 2023 | よくある質問 , ダブルクロージャー , プリザーブドフラワー |

二重シールの厚みを計算するには、以下の式を使用する: ダブルシールの厚さ = 2 * ボディの厚さ + 3 * カバーの厚さ + 0,14 mm この計算式は、缶胴の厚さ、蓋の厚さ、シール材の追加値0.14mmを考慮に入れている。...

by MUNDOLATAS 9月 26, 2023 | プリザーブドフラワー |

鶏肉缶詰の硫化は、食肉成分と包装中の金属元素との化学反応によって起こる可能性がある。 加熱の過程で、鶏肉に含まれるチオ蛋白質が分解して硫黄イオンを放出することがある。 これらの硫黄イオンは、容器の金属成分(鉄やスズなど)と反応して、濃い色の硫化物を形成することがある。 このような黒い斑点は、パッケージの外観や、場合によっては製品の外観に影響を及ぼすことがある。 鶏肉缶詰の硫化を防ぐには、酸化亜鉛を懸濁液に含む抗硫黄ワニスを使用することができる。...

by MUNDOLATAS 9月 26, 2023 | プリザーブドフラワー , 素材 |

塩化物、特に塩化ナトリウム(NaCl)は、錫フリー鋼(TFS)容器に腐食作用を及ぼす可能性があります。 腐食は、湿気や、環境や容器の内容物に含まれる塩化物の存在によって引き起こされる可能性がある。 腐食は包装材を弱め、包装製品の漏れや汚染につながる可能性がある。 塩化物による腐食の影響を最小限に抑えるために、いくつかの対策を講じることができる: 腐食に耐性のある適切な保護コーティングを施した包装材を使用する。 保管や輸送の前に容器が乾燥していることを確認する。...

by MUNDOLATAS 9月 26, 2023 | データ , ロー・マテリアル , 素材 |

ブリキの硬度は、焼鈍工程と製造に使用される母材鋼に関係する。 焼きなましとは、鋼材を軟化させ延性を向上させるために施す熱処理である。 鋼は焼鈍すると硬度が低下し、絞り成形性が向上する。 一般に錫メッキは、その硬度によって単還元型と複還元型の2種類に分類される。 還元単一ブリキは還元二重ブリキより硬度が低い。 ブリキの硬度は、ロックウェルHR 30Tスケールで測定され、文字 “T “の後に2桁の数字が続きます。 例えば、こうだ: T50: 45-52 (グランドやシュートなどの深絞り用ソフト)...

by MUNDOLATAS 9月 26, 2023 | 3PCパッケージ , パッケージング , ロー・マテリアル , 素材 |

ブリキにはさまざまな硬化レベルがあり、それによって特性や用途が決まる。 ブリキ硬化の主なレベルを以下に示す: T1硬化:ブリキの中で最も柔らかい硬化レベル。 延性と展性が高く、イージーオープンの蓋の製造など、高い成形性が要求される用途に適している。 T2硬化:ブリキ硬化の中間レベル。 T1テンパーよりも硬度と強度が高く、塗料容器用リングの製造など、より高い機械的強度を必要とする用途に適している。 T3硬化:ブリキ硬化の中では硬めのレベル。...

by MUNDOLATAS 9月 26, 2023 | よくある質問 , 素材 |

ブリキタイプTH(ブリキ・ハード)は、硬質焼戻しのブリキ材を指す。 しかし、”TH “という用語に関連する特定のアニール値はない。 ブリキのアニーリングは、メーカーや用途の特定のニーズによって異なる場合がある。 一般に、ブリキの焼鈍は、T1、T2、T3、T4などの異なる硬化レベルに分類される。 各硬化レベルには、さまざまな用途に適した硬さの範囲と特定の特性があります。...

by MUNDOLATAS 9月 26, 2023 | ボディメーカー , ボディメーカー |

トグルレバーは、ボディメーカー・マシンで、ダブルストローク・マシンのマシンストロークを変更するために使用される。 マシンのストロークを変えるには、スイングレバーの構成を変更する必要がある。 プライマリコネクティングロッドのスリーブは、ピボットピンを使ってピボットレバーの中心に置かれ、ロックナットテンショナーで固定される。...

by MUNDOLATAS 9月 26, 2023 | よくある質問 , アルミ缶の欠陥 , ボディメーカー |

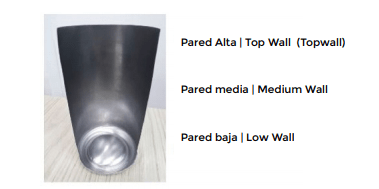

缶の上壁のばらつきを抑えるには、充填とプレスの工程を最適化することが不可欠である。 ナレッジ・ベースは、このプロセスについていくつかの洞察を与えてくれる: 還元率を調整する:背の高い缶の場合、上部に向かって肉厚になる。 再延伸の際に減張率を調整することで、この増肉を抑えることができる。 2回目の再描画の縮小率は、1回目の再描画の縮小率よりもわずかに低くなるはずだ。 壁面アイアニング技術:最終取付金型に特殊なプロファイルを使用し、ラジアルクリアランスを小さくすることで、取付工程で壁面にアイアニングを施すことができます。...

by MUNDOLATAS 9月 20, 2023 | よくある質問 , ダブルクロージャー |

金属容器の継ぎ目をチェックするには、以下の手順に従ってください: 目視検査:パッケージ全体を、特に縫い目に注意して注意深く目視検査する。 エッジ、へこみ、エッジのくぼみ、山、ひだ、フランジの突出、オーバーラップの欠陥などを探す。 また、ブリキのキズやサイド・シームの溶接部の小さな穴など、あまり目立たない欠陥にも注意すること。 欠陥の原因を特定する:目視検査では、欠陥が輸送中の損傷によるものか、加工工場で発生したものかを判断する。 すべての観察を記録する。...

by MUNDOLATAS 9月 20, 2023 | 3PCパッケージ , ロー・マテリアル , 製品 |

TFSの名称は、英語の「TIN FREE STEEL」に由来しており、「錫を使わないスチール」と訳されています。 クロームメッキ」とも呼ばれています。 数十年前、ブリキの価格が高騰し、ブリキの供給源が枯渇する危険性があったため、製鉄所がブリキのリスクに対応するために始まったものです。...

by MUNDOLATAS 9月 20, 2023 | 3PCパッケージ , ロー・マテリアル , 製品 |

場合によっては、金属鋼製容器を使った缶詰の工業的工程で、容器本体と蓋の両方に酸化現象が起こり、商業的に不合格になることもある。 このような錆の汚れは、殺菌後に濡れた容器を放置することによって発生するが、容器の化学処理によって除去することができる。この化学処理は、形成された錆を溶解し、その後、倉庫内で新たな腐食が発生するのを防ぐために、保護されていない部分を不動態化することからなるプロセスを生み出す。...

by MUNDOLATAS 9月 19, 2023 | よくある質問 , ダブルクロージャー |

そう、巻きの高さはダブルシームの逆シワに関係しているかもしれない。 逆シワは縫製工程の最初の作業で形成される。 ファーストオペレーションローラーがきつすぎると、逆シワの原因になります。...

by MUNDOLATAS 9月 19, 2023 | よくある質問 , ダブルクロージャー |

二重缶の縫い目のしわが気になる場合は、以下の調整を検討してください: ロックローラーまたはファーストオペレーションローラーをチェックし、緩みすぎていないことを確認する。 必要であれば締める。 ローラーの摩耗を点検し、摩耗している場合は交換する。 3.折り目やパックを悪化させる可能性があるため、セカンドオペレーションローラーがきつくなりすぎないように注意する。 それに応じて調整する。 缶エンドのデザインをチェックし、必要であれば改善する。 5.最後のカールに沿って、残っているシワを探し、修正する。...

by MUNDOLATAS 9月 19, 2023 | よくある質問 , ロー・マテリアル , 印刷・ニス・カット , 素材 |

ワニスの物理的特性を測定するには、以下のテストを行うことができる: ワニス膜の厚さ:最も正確な方法は、ワニス膜を剥がす前と剥がした後の表面のサンプルを計量することである。 通常、表面積4インチ四方の円形ディスクが使用される。 乾燥:ワニスがきちんと硬化したかどうかを判断するには、”メック”(メチルエチルケトン)テストを行う。 綿棒にアセトンかメチルエチルケトンを染み込ませ、ワニスをこする。 フィルムが綿との摩擦に耐えるほど、重合率は高くなる。 硬さ:デュロメーターでワニスの硬さを測ることができる。...

by MUNDOLATAS 9月 19, 2023 | よくある質問 , ダブルクロージャー |

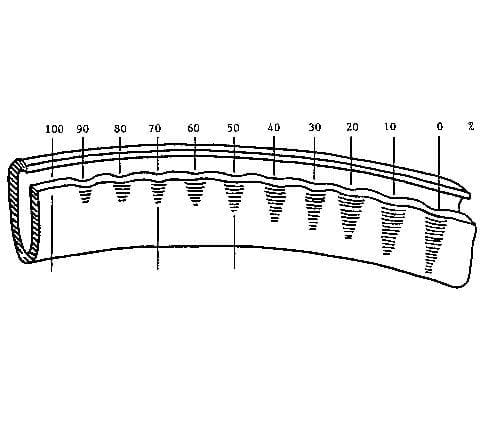

ブリキ缶のような3ピース容器のクロージャーの検証には、缶の胴と蓋と底をつなぐ二重の縫い目の検査が含まれる。 以下は、閉鎖を確認するために使用できるいくつかの手段である: 縫い目の高さ:ダブルシームの上下間の距離。 ノギスやマイクロメーターで測定し、メーカーの推奨仕様内であることを確認する。 継ぎ目の厚さ:缶胴の厚さと、二重の継ぎ目における蓋と底の厚さの合計。 マイクロメーターで測定し、推奨仕様と比較する必要がある。 重なり:二重の縫い目で、缶の胴と蓋と底の間の重なりの長さ。...

by MUNDOLATAS 9月 19, 2023 | よくある質問 , ツイストオフリッド |

ツイストオフ・キャップは主にブリキ製で、薄い鋼板に錫をコーティングしたものである。 さらに、ポリ塩化ビニル(PVC)樹脂から作られた「シールエレメント」をクロージャーに使用することで、気密性を確保し、包装された内容物の鮮度と品質を維持している。...

by MUNDOLATAS 9月 19, 2023 | よくある質問 , ロー・マテリアル , 印刷・ニス・カット |

はい、すでにリトグラフされ、最終ニスが塗られたフィルムにニスを塗ることは可能です。 しかし、その前にいくつかの要素を考慮することが重要である: 追加ワニスが既存の最終ワニスと互換性があることを確認する。 コーティング剤同士の相性が悪いと、接着の問題や化学的な不適合が生じることがある。 ワニスの層を追加することは、フィルムの柔軟性や耐摩耗性といった特性に影響を与える可能性があることにご注意ください。 これは、フランジングやコード付けなど、その後の製造段階でも関連する可能性がある。...

by MUNDOLATAS 9月 19, 2023 | よくある質問 , プリザーブドフラワー , 表紙・背景 |

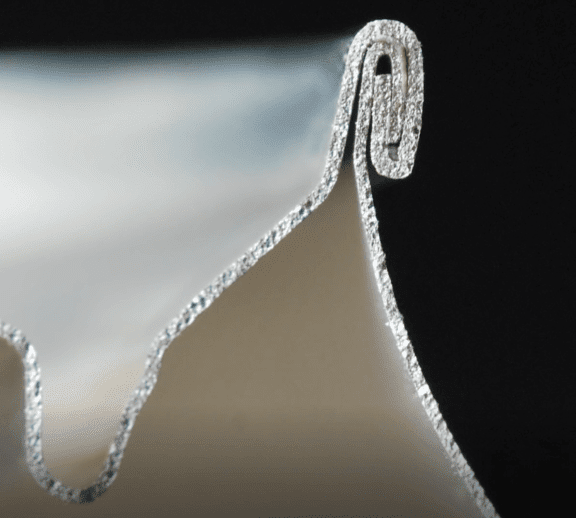

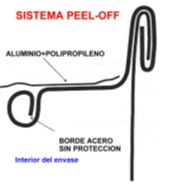

ピールオフリッドは以下の主要部品で構成されている: リング:容器の縁にはめ込む円形の金属部分。 リングは、蓋を所定の位置に固定し、しっかりと密閉するために必要な構造とサポートを提供する。 ホイル:薄く柔軟なアルミホイルで、ヒートシール加工によりリングに密封されている。 このフィルムは、パッケージの内容物を保護し、鮮度と品質を維持するためのバリアとして機能する。 ポリプロピレンまたはその他のヒートシール可能な素材層:この層はリングとアルミ箔の間に位置し、シール工程でアルミ箔をリングに効率的かつ確実に密着させる。...

by MUNDOLATAS 9月 19, 2023 | よくある質問 , 表紙・背景 |

ピールオフ・クロージャーに使用される箔は、金属容器の蓋リングを密閉シールするために使用される薄いアルミ箔である。 このアルミ箔は柔軟性があり、軽量で耐食性に優れているため、包装製品の品質と鮮度を維持するのに適しています。 ピールオフ・クロージャーの箔は、ポリプロピレンやその他のヒートシール可能な素材の層と組み合わされ、クロージャーと容器の間の効率的で確実なシールを可能にしている。 ホイルに付いているタブを引っ張ると、アルミホイルがリングから簡単に外れ、缶切りを使わなくても容器を楽に開けることができる。...

by MUNDOLATAS 9月 19, 2023 | よくある質問 , 表紙・背景 |

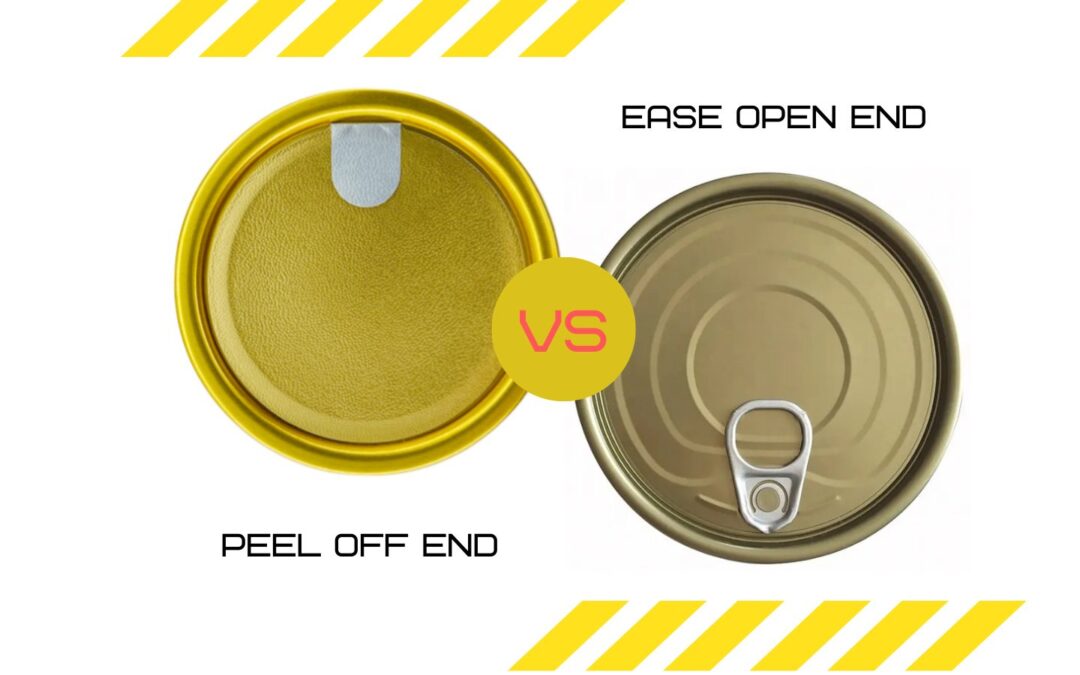

イージー・オープン・エンド(EOE)とピールオフ・エンドの主な違いは、そのデザインと開口メカニズムにある: イージー・オープン・エンド(EOE):蓋の内側にリングと精密にカットされたリングが付いたデザインです。 リングを引っ張ると、カッティングリングが蓋から外れ、缶を開けることができる。 イージー・オープン・エンド・クロージャーは、ソフトドリンク、スープ、保存食などの食品・飲料缶で一般的である。 ピールオフ・エンド:このキャップは、アルミホイルまたはホイルがキャップリングに封入され、ホイルにタブが取り付けられている。...

by MUNDOLATAS 9月 19, 2023 | 2pc ドリンク , よくある質問 |

アルミ缶には、さまざまな製品に対応できるなど、いくつかの利点がある。 アルミ缶についてのポイントをいくつか挙げてみよう: アルミ缶は食品や飲料によく使われている。 浅絞り缶と深絞り缶の両方に適しており、魚、果物、野菜、飲料などさまざまな食品に使用できる。 アルミ缶は熱伝導率が高く、ガラスやプラスチック容器よりも早く冷える。 つまり、冷却に必要なエネルギーが少なくて済み、消費者はより早く氷のように冷たい飲み物を楽しむことができる。 アルミ缶は簡単にリサイクルできるので環境に優しい。...

by MUNDOLATAS 9月 19, 2023 | よくある質問 , プリザーブドフラワー |

缶詰の賞味期限は非常に長く、通常1年から5年である。 金属缶とクロージャーは、食品の品質劣化を早める2大要因である日光と酸素から食品内容物を隔離する、密閉された機能的バリアを提供する。 この並外れたバリア性は、ガス、水、有機蒸気、低分子化合物に対して透過性が高い傾向にある紙やプラスチックのような素材とは対照的である。...

by MUNDOLATAS 9月 15, 2023 | よくある質問 , プリザーブドフラワー |

過圧オートクレーブは、主に缶詰や、パウチ、ガラス瓶、プラスチック容器、カートンなどの軟包装の処理に使用される。 オートクレーブ内の過圧により、滅菌プロセス中、容器の内側と外側の間でバランスの取れた圧力が維持され、容器の変形や破損を防ぐことができる。 さらに、過圧レトルトにはいくつかの利点がある: より良い熱伝達:オートクレーブ内の飽和雰囲気は、蒸気のみのオートクレーブに比べ、より速く均一な熱伝達を可能にします。...

by MUNDOLATAS 9月 15, 2023 | よくある質問 , プリザーブドフラワー |

オートクレーブは、缶詰工場の高さによって異なる温度と圧力で作動する。 例えば、海抜で120℃に加熱されたオートクレーブのゲージ圧は14.1 PSIである。 しかし、海抜1219メートル(4000フィート)、同じ温度120℃(248°F)では、オートクレーブの圧力計は16 PSIの圧力を記録する。 過圧オートクレーブの場合、装置内の圧力が高くなることがある。 例えば、120℃(248°F)では28 PSIに達する。...

by MUNDOLATAS 9月 15, 2023 | よくある質問 , プリザーブドフラワー |

缶詰業界における殺菌工程は、缶詰製品の安全性と品質を確保するための重要なステップである。 このプロセスでは、缶詰製品を高温にさらすことで微生物を除去し、商業的な無菌性を確保する。 滅菌工程の一般的な手順を以下に示す: 製品の準備:食品は準備され、缶に詰められる。 これには、製品の洗浄、みじん切り、調理、缶詰などが含まれる。 密閉性:缶は空気の侵入を防ぎ、缶内の嫌気性環境を確保するために密閉されている。 これは微生物の増殖を防ぐために不可欠である。 熱処理:密封された缶は、一般的にオートクレーブやパスツライザーを使って熱処理される。...

by MUNDOLATAS 9月 15, 2023 | CONTROL , よくある質問 , パッケージング , プロセス , ロー・マテリアル |

金属容器の溶接におけるフランジのひび割れは、いくつかの要因によって引き起こされる可能性がある。 代表的な原因としては、以下のようなものがあります: 溶接パラメーターが正しくない:溶接電流、機械速度、溶接ロール圧力が正しく設定されていない場合、タブに亀裂が入る可能性がある。 機械部品の摩耗:Zガイド先端部、ゲージング・クラウン、Zガイドのボディ「レスト」部分の過度の摩耗は、溶接品質に影響を与え、フランジに亀裂を生じさせる可能性がある。 過度の熱:容器の溶接継ぎ目に過度の熱が加わると、溶接部のフランジが破損する恐れがある。...

by MUNDOLATAS 9月 15, 2023 | 3PCパッケージ , よくある質問 , パッケージング , ロー・マテリアル |

ブリキ製食品容器のフランジは、さまざまな要因で割れることがある: 薄くて硬い素材の使用:薄くて硬い素材を使用した場合、タンポンのフランジ加工技術によって、特に容器の直径が小さい場合、フランジの端に破損や亀裂が生じる可能性がある。 材料の潤滑不足またはワックスがけ:フランジ加工中の潤滑が不十分だと、摩擦が大きくなり、フランジに亀裂が入ることがある。 磨耗または不適当な工具:タングステンカーバイド製でないなど、磨耗または不適当な缶タブを使用すると、缶タブに亀裂が入る危険性が高くなる。...

by MUNDOLATAS 9月 12, 2023 | GENERAL TOPICS , よくある質問 , プリザーブドフラワー , ロー・マテリアル |

ブリスターは、金属缶、特にパンネリングの弱くなった部分で発生する現象で、酸による攻撃で気泡が発生する。 これらの気泡は缶の完全性を損ない、包装食品の品質と安全性に影響を及ぼす可能性がある。 水ぶくれができる原因には、以下のようなものがある: 熱処理中にワニスに水分が含まれている場合:缶に使用されているワニスに水分が含まれていると、熱処理中に蒸気が発生し、圧力がかかってパンネリングの弱くなった部分に気泡ができることがある。 硬化不良のワニス:...

by MUNDOLATAS 9月 11, 2023 | トップス、ボトムス , 表紙・背景 |

開けやすいブリキの蓋を作る手順は以下の通り: ブリキまたはアルミコイルの一次スクロールスリット。 葉のニス塗りとリトグラフ。 鋏で蓋を円形に切る。 基本的な蓋の概要または形成。 蓋の切り込み、型押し、リベット、リング。 切開部分を保護するために、切開部分に再度ニスを塗る。 蓋の内側にゴムを貼り、キャニスターとの密閉性を確保する。 ゴム皮膜の乾燥と硬化。 検査と品質管理。 パレタイジング:完成したキャップを積み重ね、輸送や保管のために梱包すること。...

by MUNDOLATAS 9月 11, 2023 | ソーセージの包装 , ロー・マテリアル |

延伸中のブリキの破断は、いくつかの要因によって引き起こされる可能性がある。 最も一般的な原因としては、以下のようなものがある: 不適当な材料: 使用するブリキの厚さ、延性、調質などが絞り加工に適さない場合、加工中に破断することがある。 金型設計: 金型設計が不適切であったり、摩耗していたりすると、ブリキに過度の応力が発生し、破断につながる可能性がある。 金型の設計が取り付けに適しており、部品の状態が良好であることを確認してください。...

by MUNDOLATAS 9月 11, 2023 | パッケージング , ロー・マテリアル , 技術情報 |

フックの法則は弾性材料に適用され、外力が加わったときに材料がどのように変形するかを説明する。 この法則は、弾性限界と呼ばれるある点までは、変形(伸長または圧縮)は加えられた力に比例するというものである。 ブリキの深絞り加工では、板金に力を加えて特定の形状に成形する。 この過程でブリキは弾性変形と塑性変形を起こす。 弾性段階では、ブリキはフックの法則に従うが、弾性限界に達すると、変形は塑性的で永久的なものとなり、もはやフックの法則には従わなくなる。...

by MUNDOLATAS 9月 11, 2023 | 2pc ドリンク , よくある質問 |

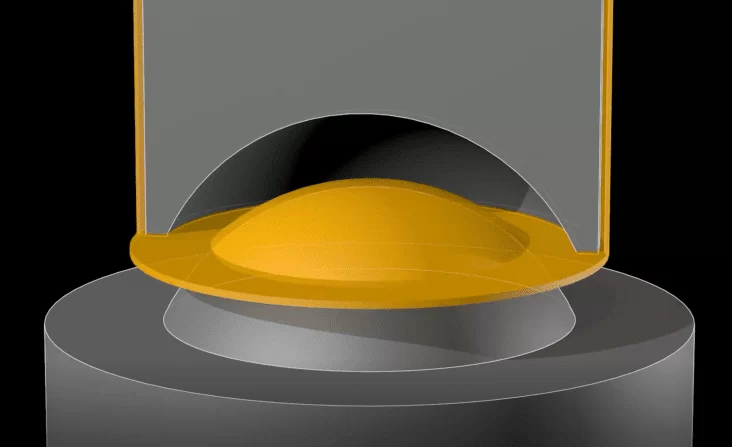

ネッカー・ステーションとは、飲料用アルミ缶の製造工程の一部で、缶の上部の直径を小さくして端部を収容するものである。 これがその仕組みだ: 円筒形のままの缶はエレベーターに積み込まれる。 リフターの軸方向運動は、缶の開口端を外側のツールに押し付ける。 缶の上端が内側に折り返され、直径が約1mm円筒状に小さくなっている。 リフターを取り外し、圧縮空気で缶を工具から押し出す。 その後、缶は次のステーションに運ばれ、同じ手順でさらに直径が縮小される。 この工程を合計15ステーションで、目的の最終直径に達するまで繰り返す。...

by MUNDOLATAS 9月 11, 2023 | プリザーブドフラワー |

食品缶の硫化物による汚損は、包装の金属成分と、食品中または製造工程で使用される添加物中に存在する硫黄化合物との化学反応によって起こる。 肉、魚、甲殻類、軟体動物、豆類、トウモロコシ、ニンニク、タマネギ、キャベツ、マスタードなどのタンパク質を多く含む食品を加熱すると、タンパク質が分解され、硫黄イオンが放出される。 これらのイオンは缶内の鉄やスズと反応し、缶や場合によっては製品そのものを汚す濃い色の硫化物を形成することがある。...

by MUNDOLATAS 9月 11, 2023 | よくある質問 , ボディメーカー |

セパレーター・リングとパイロット・リングは、飲料用アルミ缶の製造に使用される胴体成形機の重要な部品である。 このリングはアイロン工程で重要な役割を果たし、缶が正確かつ均一に成形されることを保証する。 セパレーター・リング:セパレーター・リングの主な機能は、しごき加工が完了した後、缶体をパンチまたはラムから取り外すことである。 缶の表面や形状を傷つけることなく、缶胴がポンチからきれいに切り離される。 また、スペーサーリングは、パンチから缶を取り外す際に、缶の形状を維持するのに役立つ。...

by MUNDOLATAS 9月 11, 2023 | よくある質問 , ボディメーカー |

冷却システムは、ボディビルダーの動作において重要な役割を果たす。 ボディメーカーのクーリングシステムに関するポイントは以下の通り: クーラント:ボディビルダーは、40℃で80~120リットル/分(104°Fで21~32ガロン/分)のクーラントを常に供給する必要がある。 標準的な業界慣行以外に、クーラントに特別な処理を施す必要はない。 冷却水:マシンオイルの冷却に50リットル/分、クラッチオイルとブレーキオイルの冷却に6リットル/分。 温度レベル:機械の安定したプロセスを維持するためには、機械...

by MUNDOLATAS 8月 29, 2023 | 3PCパッケージ , 技術情報 |

はじめに:食品缶の溶接は、包装業界における基本的な工程である。 その主な目的は、3ピース缶胴のサイドリムを接合し、缶の内容物を保護するために、しっかりとした密閉性を確保することである。 この技術記事では、食品缶の溶接プロセス、および業界で使用されている技術や技法について詳しく解説している。 食品缶シーリングの歴史と発展 1960年代初頭、2つの異なる合金フリーはんだ付けプロセスが商業目的で開発された。...

by MUNDOLATAS 8月 29, 2023 | 3PCパッケージ , 技術情報 |

はじめに食品缶へのコーティングの使用は、包装された製品の品質、安全性、耐久性を確保するために不可欠である。 ワニスは金属表面を腐食から保護し、耐薬品性を向上させ、容器の内容物と金属との間にバリアを提供する。 このホワイトペーパーでは、食品缶のコーティング技術、その用途、業界の動向について詳しく論じている。 ⦁ 食品缶のワニス技術1.1. ワニスの種類食品缶に使用されるコーティング剤は、溶剤系と水系の2種類に大別される。 溶剤型塗料は合成樹脂を有機溶剤に溶かしたもので、水性塗料は樹脂を水性エマルジョンにしたものである。 1.2....

by MUNDOLATAS 8月 29, 2023 | 3PCパッケージ , 技術情報 |

はじめに金属容器は、その保存性と耐性により、食品・飲料業界で広く使用されている。 このパックの品質を左右するのは、内容物の密閉性と保護性を保証するダブルシールの完全性です。 二重シールでよくある不具合として、シームバンプがあり、パッケージや内容物の品質が損なわれることがあります。 本ホワイトペーパーでは、シームバンプの欠陥について、その原因や考えられる解決策を詳しく解説しています。 欠陥の定義 シームバンプシームバンプは、金属容器の継ぎ目に内部突起として発生する欠陥である。...

by MUNDOLATAS 8月 29, 2023 | 2pc ドリンク , 技術情報 |

はじめに 破れは、製缶機械、特にボディメーカーに見られる最も一般的な欠陥のひとつである。 このホワイトペーパーの目的は、裂け目、その原因、効果的なトラブルシューティング方法を包括的に理解し、裂け目の発生を最小限に抑え、製缶機の全体的な効率を向上させることである。 涙とは何か?ティアとは、成形時に缶体素材の一部が破れることで発生する欠陥の一種です。 その結果、不完全な缶や破損した缶ができ、本来の用途に使用することができなくなります。 涙の原因は、機械の問題、金属の品質、金型の潤滑システムなど、さまざまな要因が考えられます。 涙の原因...

by MUNDOLATAS 8月 29, 2023 | 2pc ドリンク , 技術情報 |

はじめに ドームのしわは、製缶工程における一般的な欠陥である。 これらのしわは、缶のドーム(凹んだ底)に現れ、完成品の構造的完全性と性能に影響を与える可能性がある。 この記事では、ドーム状のしわの原因、発見方法、出現を防ぐ方法について見ていく。 ドームのしわの原因 ドームのしわは、製缶工程におけるいくつかの要因に起因する: 材料特性:缶の製造に使用されるアルミニウムは、適切な鋳造を確実にするために、適切な厚さ、焼き戻し、機械的特性を有していなければならない。...

by MUNDOLATAS 8月 29, 2023 | 2pc ドリンク , 技術情報 |

2ピースアルミ缶の製造は、フロントエンドとも呼ばれる製造ラインの前工程から始まる。 このエリアでは、アルミニウム金属はコイル状に巻かれたシートから、潤滑剤や酸化物のない、完全に乾燥した光沢のあるアルミニウム缶へと変化し、印刷工程やワニスの塗布の準備が整う。...

by MUNDOLATAS 8月 24, 2023 | GENERAL TOPICS , GENERAL TOPICS , ロー・マテリアル |

一般的な金属パッケージのコーティング・オプションには、主に液体コーティングと粉体コーティングの2種類がある。 どちらのタイプのワニスにも長所と短所があり、最適なワニスを選ぶには、その工程と製品に特有のニーズが必要となる。 リキッドワニス:これらのワニスは一般的にスプレー、ディッピング、ローリングによって塗布されます。 金属包装業界では一般的で、良好な耐食性と金属表面への優れた接着性を提供する。 最もよく使われる液体ワニスには、以下のようなものがある: オルガノゾール・ワニス:固形分約47%を含み、30℃の温度で塗布される。...

by MUNDOLATAS 8月 24, 2023 | プリザーブドフラワー |

錫の硫化は、金属パッケージの製造に広く使用されている材料であるブリキで起こる現象である。 この化学反応は、ブリキの表面に存在するスズが容器の内容物に含まれる硫黄化合物と反応し、硫化スズ(SnS)と硫化鉄(FeS)を生成することで起こる。 錫の硫化は、金属容器の品質や外観に影響を及ぼす可能性があり、問題となることがある。 場合によっては、ブリキの表面に黒っぽい硫化スズのシミが形成され、包装製品の外観に悪影響を及ぼすこともある。 錫の硫化に影響を与える要因は様々である。 そのひとつが、ブリキに蒸着される錫の量である。...

by MUNDOLATAS 8月 24, 2023 | プリザーブドフラワー |

缶詰恒温室での高温エージング試験 クライマチック・チャンバー内での加速高温エージングは、缶の経年劣化をシミュレートするために一般的に用いられる方法である。 以下は、このプロセスがどのように行われるかの例である: 恒温槽の準備:加速高温エージングに適した恒温槽があることを確認する。 このチャンバーは、一定にコントロールされた温度を維持できなければならない。 缶の準備:加速エージングに供したい缶を選択する。 また、以前の損傷や腐食がなく、きれいで良好な状態であることを確認する。...

by MUNDOLATAS 8月 24, 2023 | よくある質問 , ダブルクロージャー |

ダブルジッパーのシワをなくす、あるいは減らすには、以下のヒントに従えばよい: ロール圧の調整:ロール圧が正しく設定されていることを確認し、クロージング作業中に材料が均等に折り畳まれるようにしてください。 最初の作業で回す回数を増やす:ローラーシーマーでは通常、最初の作業で缶を7回、2回目の作業で4回回す。 最初の作業でより多くのひねりを加えることで、よりスムーズなピックアップが可能になり、しわができにくくなる。 ミシンのスピードを調整する:スピードが速すぎたり遅すぎたりすると、ダブルジップにシワが寄ることがあります。...

by MUNDOLATAS 7月 20, 2023 | パッケージング , パッケージング , ロー・マテリアル |

金属包装のコーティングに使用されるワニスを評価し、承認するために、いくつかの分析とテストが実施される。 これらの検査には以下が含まれる: 耐薬品性:包装食品に含まれる様々な化学物質との接触や腐食に対するワニスの耐性を評価する。 物理的耐性:ワニスは、傷、衝撃、変形に対する耐性を含め、取り扱い、保管、輸送条件に対する耐性を試験される。 接着性:容器の金属表面へのワニスの接着性を評価する。 用途:包装製造工程におけるワニスの塗りやすさ、必要な厚みと均一性のパラメータを満たしているかどうかを分析する。...

by MUNDOLATAS 7月 20, 2023 | よくある質問 , ロー・マテリアル , 素材 |

TFS(錫フリー鋼)は、錫の代わりにクロムをコーティングした鋼の一種である。 硫酸銅試験は、主に金属缶や容器のワニス塗膜の品質と連続性を評価するために使用される。 TFS素材の場合、表面にワニスを塗布して硫酸銅試験を行った場合、その反応はTFS素材そのものではなく、ワニスの品質によるものである。 ワニスがしっかりと塗布され、不連続部分がなければ、TFSは硫酸銅溶液と反応しないはずである。...

by MUNDOLATAS 7月 20, 2023 | よくある質問 , プリザーブドフラワー |

金属製食品缶は、主にスチールまたはアルミニウムで作られた容器で、缶詰食品を保存・保護するために設計されている。 これらの容器は、耐久性、耐食性、食品の品質と鮮度を長期間維持する能力により、非常に人気がある。 金属製食品缶の特徴には次のようなものがある: 気密性:缶詰は、空気やバクテリア、その他の汚染物質の侵入を防ぐ気密性を持っており、包装された食品の品質と安全性を維持するのに役立っている。 光の保護:金属缶は食品を光から保護するため、風味、色、栄養素を保つことができる。...

by MUNDOLATAS 7月 20, 2023 | よくある質問 , プリザーブドフラワー |

熱浸透試験は、缶詰やパウチ製品などの包装食品の殺菌・保存工程で行われる試験である。 この試験の目的は、滅菌プロセスの有効性を判定し、最終製品の安全性と品質を保証することである。 熱浸透性とは、滅菌プロセス中の製品への熱の浸透速度と分布のことである。 この検査は、製品の品質と安全性に影響を及ぼす可能性のある微生物や芽胞の破壊を保証するために、製品が最も低温の適切な温度と時間に達することを確認するために行われる。 熱浸透テストの主な手順は以下の通り:...

by MUNDOLATAS 7月 20, 2023 | プリザーブドフラワー |

パウチ袋の圧力試験は、包装の完全性と気密性を保証するために行われる。 これらの検査は、包装された製品が、製品の品質や安全性に影響を及ぼす可能性のある空気、湿気、微生物などの外部汚染物質から保護されていることを確認するために重要である。 パウチバッグの圧力試験により、以下のことが検証できる: 素材強度:パウチの製造に使用される素材が、保管や輸送の条件に耐えられる強度を持つことを保証する。 溶接部とシール部の品質:パウチの溶接部とシール部が正しく作られており、包装の気密性を損なうような漏れがないことを確認する。...

by MUNDOLATAS 7月 20, 2023 | よくある質問 , プリザーブドフラワー |

インキュベーションは、微生物学的分析の過程で、試料中に存在する微生物の増殖と成長を促進するために行われる。 適切な温度と時間の条件を維持することで、微生物は増殖し、検出や同定が容易になる。 これは金属包装業界、特に食品包装において、製品の品質と安全性を確保するために重要である。...

by MUNDOLATAS 7月 20, 2023 | よくある質問 , プリザーブドフラワー |

パウチの密閉度をチェックするには、以下の方法がある: 目視検査:シールが均一かつ連続的で、しわ、折り目、変形がないことを確認する。 シールの幅が適切であることを確認すること(通常は少なくとも3mm)。 水密性試験: a.容器にパウチが完全に浸かる程度の水を入れる。 b.ポーチを内側に圧迫する。手で優しく押すようにするとよい。 c.c.パウチを水に浸し、完全に覆われていることを確認する。 d.指定された時間(通常は約1分間)、パウチの圧力を維持する。 e.パウチのシールから泡が出ていないか確認する。...

by MUNDOLATAS 7月 20, 2023 | よくある質問 , プリザーブドフラワー |

洗浄後の缶の水垢は、いくつかの要因によって引き起こされる可能性がある。 以下は、考えられる原因と解決策です: 水質:缶洗浄機に使用する水が良質で、シミの原因となるミネラルや不純物を含んでいないことを確認する。 必要であれば、水質を改善するために水処理システムを設置する。 ソースの色素沈着:トマト、マスタード、カレーなど、色素の濃いソースを缶に詰めると、洗浄水がすぐに汚れてしまう。...

by MUNDOLATAS 6月 28, 2023 | 3PCパッケージ , データ , パッケージング , 技術情報 |

近年、容器や蓋の製造のためにブリキに塗られるワニスは、ほとんどの容器に内外ともに塗られるため、ますます重要性を増している。...

by MUNDOLATAS 6月 28, 2023 | 2pc ドリンク , 技術情報 |

今日、印刷はますますスピードと効率性を重視するようになっており、そのためデコレーターのチューニングが重要なポイントのひとつとなっている。 ラザフォードであろうとコンコードであろうと、主な影響はマシンを操作しメンテナンスする技術者だ。 1台は、トランスミッションシリンダーを使って缶を高速で動かし、プリントしている。 もうひとつは、非常にうまく設計された機械設計を使って缶を印刷するものだが、どちらも同じ印刷方式を使っている。 光沢のある錫にネガ像を転写する手段として、ゴムブランケットを使っているのだ。...