執筆者 MUNDOLATAS 5月 8, 2025 | 市場調査 |

ラテンアメリカの金属包装市場の分析と予測 ラテンアメリカの金属包装市場は、都市化の進展、可処分所得の増加、便利で持続可能な包装ソリューションへの消費者の嗜好の変化など、多くの要因によって大きな成長を遂げている。金属包装は、耐久性、リサイクル性、製品の鮮度保持能力などの優れた特性により、食品・飲料、医薬品、パーソナルケアなどの分野で人気を博している。...

執筆者 MUNDOLATAS 1月 3, 2025 | 3PCパッケージ , 技術情報 |

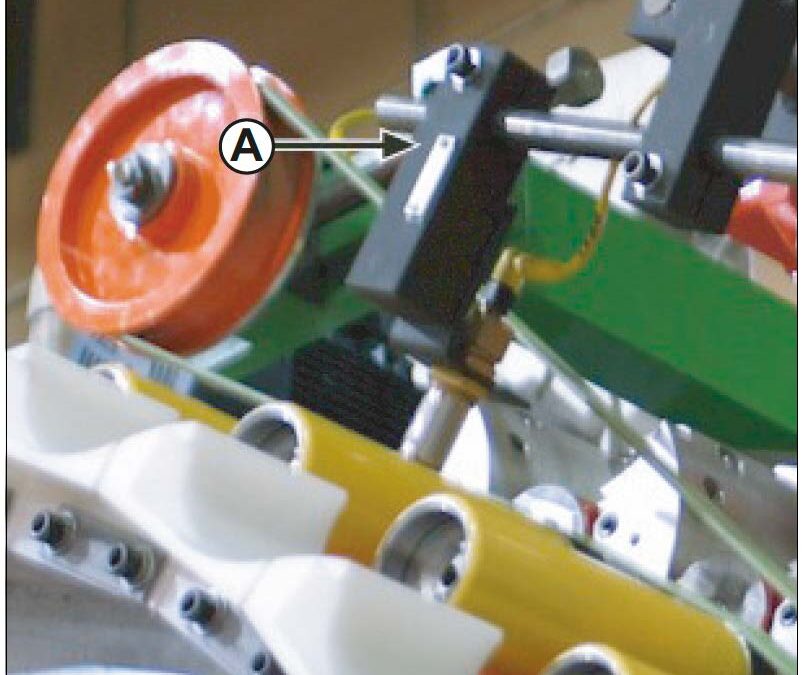

イントロダクション A 金属加工業界では、既製部品(フォノ、イージーオープン・リッド、エアロゾル・ドームなど)の購入や交換が一般的である。 これは、部品に特化したパッケージメーカー同士、あるいは金属加工業者とパッケージメーカーとの間で発生する可能性があります。 このような場合、また、単に蓋のない缶を充填業に供給する場合にも、これらの既製品の品質管理システムを構築しておくとよい場合がある。 ここで、キャップ/ボトムの寸法品質をモニターするという具体的な問題について、もう少し深く考えてみたい。...

執筆者 MUNDOLATAS 1月 3, 2025 | 2pc ドリンク , 技術情報 |

カッププレス...

執筆者 MUNDOLATAS 1月 3, 2025 | 市場調査 |

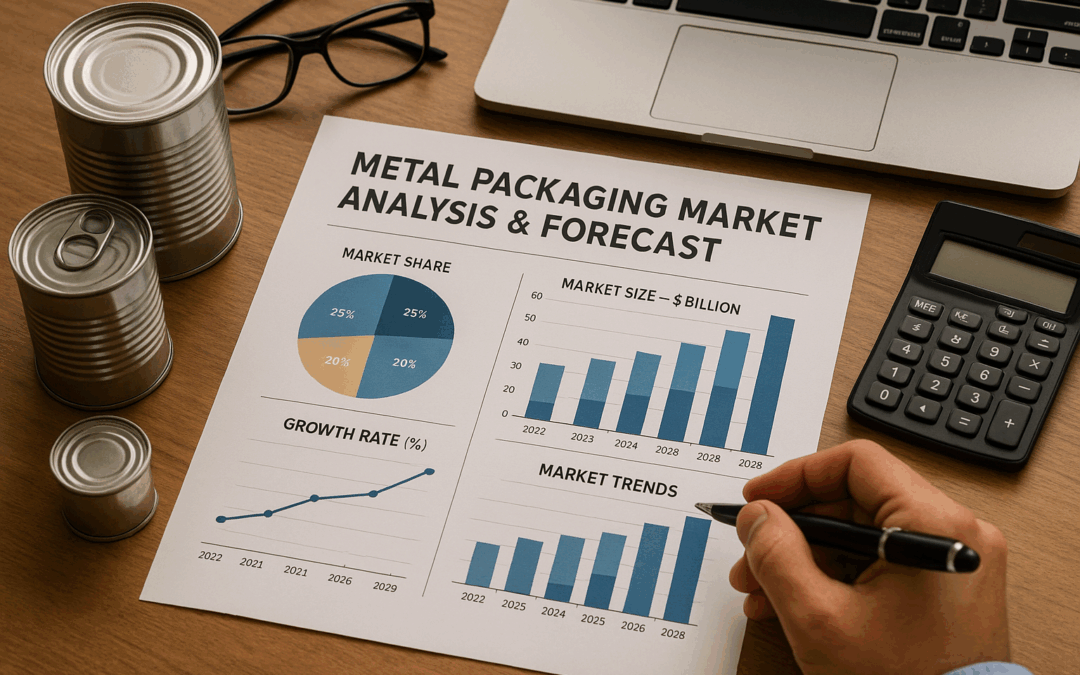

ツーピース金属缶市場の分析と予測...

執筆者 MUNDOLATAS 1月 3, 2025 | 3PCパッケージ , 技術情報 |

目次:– 年表– 電気溶接の基礎 1. 年表a) 始まり前世紀の60年代初頭、合金を添加しない2つの異なる溶接プロセスが、商業目的でほぼ同時に開発され、「スリーピース」タイプの缶の胴体の側面を接合するために使用されました。この溶接プロセスは、接合部に一定時間内に一定量のエネルギーを供給することに基づいています。このエネルギーは、溶接する金属部分を溶融させる熱に変換されます。エネルギーの供給は電流によって行われ、引き起こされるプロセスは物理学の法則によって非常によく研究されています。...

執筆者 MUNDOLATAS 1月 3, 2025 | 2pc ドリンク , 技術情報 |

この資料では、アルミ缶業界におけるKPIについて、生産ラインにおける廃棄物管理に焦点を当てながら説明を続けます。 この例では、上記の出版物に掲載されている「標準ライン」を使用する。カッパー15アウト1台、BM400 c.p.m.10台、ウォッシャー1台、プリンター2000 c.p.m.2台、I/スプレー400 c.p.m.10台、ネッカー3.400 c.p.m.1台、パレタイザー4000 c.p.m.1台。...

執筆者 MUNDOLATAS 8月 29, 2024 | パッケージング , 技術情報 |

静電粉体塗装と内部硬化は、金属パッケージの保護にいくつかの重要な利点と特徴を提供するプロセスです。 ここでは、このプロセスの仕組みと重要な側面について説明します: 静電パウダー応用 実施プロセス: 粉体塗装は、保護すべき部分に静電塗装される。 これは、水分や油分を完全に除去した空気を用いて、流動化した粉体雲を噴射することで実現します。 同時に電磁場が発生し、静電気を帯びた塵埃粒子が金属表面に付着したままになる。 使用機材...

執筆者 MUNDOLATAS 8月 29, 2024 | CONTROL , パッケージング , 技術情報 |

外装ワニスの目的: 腐食に対する保護を提供する。 外観がよく、装飾と製品識別機能を備えている。 滅菌処理に耐性があること。 機械化プロセスを促進し、それに抵抗する。 耐摩耗性。 ワニスの種類 ビニール、アクリル、エポキシフェノール: 外部からの腐食からブリキを保護するための外面塗装。 無色か、場合によっては金メッキが施される。 フィニッシング・ワニス:インクの耐摩耗性が低いため、印刷物を保護するために印刷物の上に塗る透明なワニス。 実施プロセス:...

執筆者 MUNDOLATAS 8月 29, 2024 | CONTROL , パッケージング , 技術情報 |

すでに内部にフィルムやコーティングが施されている容器にパウダーを確実に付着させるには、いくつかの重要な要素を考慮しなければならない: ワニスの組成: 内装コーティングの化学組成と添加剤が静電パウダーに適合することが不可欠である。 ミート・リリース」コーティングのような一部のコーティングには、パウダーを付着しにくくする非粘着性の添加剤が含まれている場合があります。 パウダーの付着を妨げないラッカーを選ぶことが重要です。 塗られたワニスの質: 空隙を避け、均一な表面を確保するため、内装塗膜の品質は高くなければならない。...

執筆者 MUNDOLATAS 8月 29, 2024 | パッケージング , 技術情報 |

剪断機の刃を適切にメンテナンスするためには、一連の手順と推奨事項に従うことが不可欠です。 ここでは、ベストプラクティスを要約します: 規則正しい清潔さ: ブレードは常に清潔でなければならない。 イソプロピルアルコールとウエスを使って、ブレードの輪郭をきれいにしてください。 刃の内側をタワシでこすり、布で拭く。 潤滑: Aemovil M302オイルなど、適切なオイルをブレードに塗布する。 ドラムのインナーベアリングにグリースを塗布する。 研ぎと研磨: 長時間使用した後は、超硬に適したダイヤモンド砥石で刃を研いでください。...

執筆者 MUNDOLATAS 8月 29, 2024 | プリザーブドフラワー , 技術情報 |

缶詰のカチカチ音は、包装や保存過程に関連するいくつかの要因によって引き起こされる可能性がある。 以下は、考えられるいくつかの理由である: 不十分な密閉性:容器が密閉されていない場合、空気が入り込み、内圧の変化により亀裂が生じることがある。 温度変化:保管中の温度変化は、内容物や包装の膨張・収縮を引き起こし、クリッククリックの原因となる。 包装資材の欠陥:包装資材に欠陥があったり、品質が不十分だったりすると、変形しやすくなり、まとわりつきの原因になることがある。...

執筆者 MUNDOLATAS 8月 29, 2024 | プリザーブドフラワー |

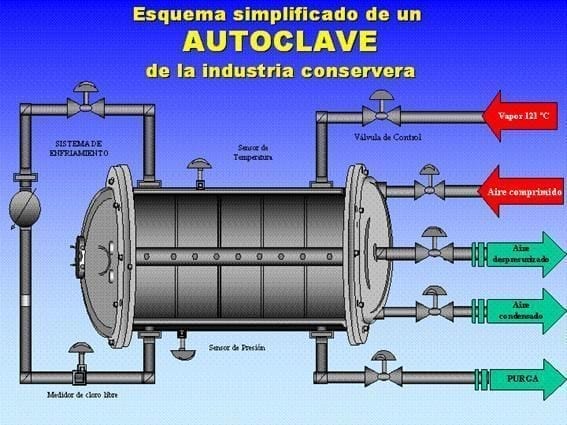

オートクレーブでのツナ缶容器の冷却は、容器との接触後の残留遊離塩素が0.5~2.0ppmの塩素処理水を使用する。 この塩素濃度をツナ缶の殺菌バッチごとに厳密に管理することが重要である。 冷却は、容器の大きさにもよるが、10分以内に容器の中心部で40℃以下に達するよう、非常に急速でなければならない。 この手順は、殺菌工程を生き延びた好熱性微生物の芽胞が、包装された製品を変質させる生菌に変異するのを防ぐために極めて重要である。 さらに、適切に冷却することで、缶が湿気を帯び、酸化の危険にさらされるのを防ぐことができる。...

執筆者 MUNDOLATAS 8月 29, 2024 | プリザーブドフラワー , 技術情報 |

オートクレーブ滅菌後のブリキ容器の崩壊は、滅菌および冷却過程での不適切な取り扱いに関連するいくつかの原因による可能性がある。 確認されている原因には以下のものがある: 急激な圧力変化:低温殺菌・滅菌工程の終了時や冷却開始時にオートクレーブ内の圧力が急激に低下すると、容器の変形を引き起こすことがある。 これは、缶の内容物が熱によって膨張するためで、蒸気圧が圧縮空気で十分に置換されないと、容器が変形した蓋のまま出てきて、気密性を失う危険性がある。...

執筆者 MUNDOLATAS 8月 29, 2024 | パッケージング , プリザーブドフラワー , 技術情報 |

粉体の硬化と包装への接着を改善する方法 容器への粉体の付着不足は、いくつかの要因に起因する可能性がある。 起こりうる問題とその修正には、以下のようなものがある: バーナーの温度が低すぎる:これは、粉体の良好な付着に必要な錫の適切な融解を妨げる可能性がある。 乾燥時間が不十分:乾燥炉がパウダーを適切に融解させるのに必要な時間を提供しない場合、接着が悪くなる。 不当に帯電した塵埃:塵埃の輸送中に短絡があると、良好な接着に必要な静電荷に影響を与える可能性がある。...

執筆者 MUNDOLATAS 8月 29, 2024 | プリザーブドフラワー , ロー・マテリアル , 技術情報 |

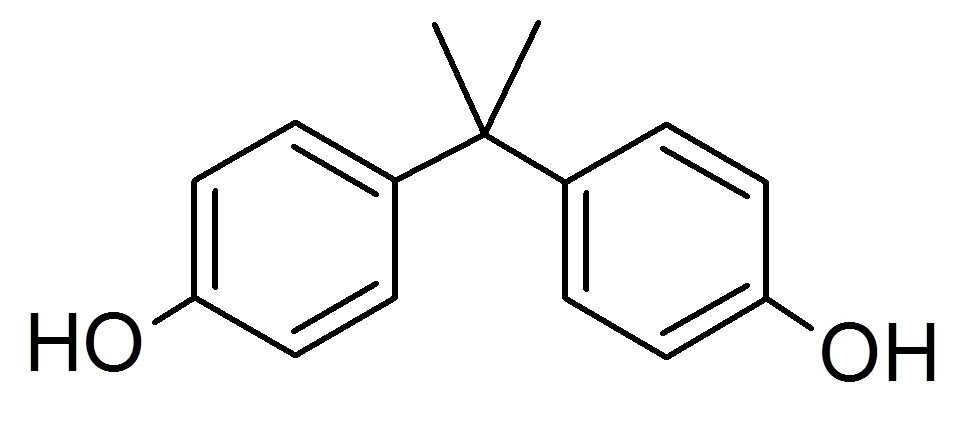

エピクロルヒドリンとビフェノールA(ジフェノールプロパン)の縮合反応から得られるエポキシ樹脂は、さまざまな保護材や装飾材の基礎となっている。 エポキシ樹脂の組み合わせにはいくつかの種類があり、最も重要なのはエポキシ-フェノール系、エポキシ-アミン系、エポキシ-エステル系、変性エポキシ系の4つである。 最も一般的に使用されるのはエポキシ-フェノール樹脂で、普遍的に使用されている。 エポキシ-フェノール系塗料は、フェノール樹脂が耐薬品性を、エポキシ樹脂が機械的性質と接着性をもたらすため、広く使用されている。...

執筆者 MUNDOLATAS 8月 29, 2024 | ツイストオフリッド , 技術情報 |

ツイスト・オフ・リッドについて ツイスト・オフ・リッドは、主に食品包装用のガラス製またはプラスチック製の瓶を閉じるために使用される金属製の蓋です。 これらの蓋は、1/4回転またはプレスオン・クロージャーで閉めることができ、ひねるか垂直に押すことで開けることができます。 ツイストオフ “や “ホワイトキャップ “などの名称で市場に出回っており、”ベーパーバキューム”、”プレスシール”、PTなどのバリエーションもあります。...

執筆者 MUNDOLATAS 8月 29, 2024 | パッケージング , 技術情報 |

ブリキ缶の軸方向および半径方向の強度試験 ブリキ缶の軸方向および半径方向の強度試験は、缶が使用中や保管中に受ける荷重や圧力に耐える能力を判定する上で重要である。 軸方向強度については、包装が倉庫での垂直積み重ね荷重に耐えられるかどうかを検証する。 この試験の測定装置には、アーバー・プレスのような軸方向の応力を伝達するシステムと、加えられた力を測定するダイナモメータが含まれる。...

執筆者 MUNDOLATAS 7月 31, 2024 | プロセス |

食品缶詰の製造工程には、最終製品の品質と安全性を確保するための重要なステップがいくつかあります。 以下は、提供された情報に基づく主要ステップの要約である: 食品の準備:食品の化学的・臭素学的組成に応じて、コールドチェーンの維持、選別、洗浄、混合、ブランチング、予備調理などの工程が実施される。 これらの工程は、食品の微生物学的増殖や腐敗を防ぐのに役立つ。 ブランチングまたは調理:野菜製品は通常、80~100℃の熱湯でブランチングされ、肉製品は通常、直接蒸気で調理される。 これは食品を収縮させ、ガスを排出する役割を果たす。...

執筆者 MUNDOLATAS 7月 31, 2024 | プリザーブドフラワー |

魚の缶詰の製造工程には、いくつかの重要なステップがある: 缶の製造:缶はブリキやアルミニウムから製造される。 缶のネックは形成され、内容物を腐食から守り、品質を保つために内面コーティングが施される。 装飾:缶を保護し、工程や充填ラインでの可動性を確保するため、缶の外側と内側の両方に装飾とワニスが施される。 加飾後、缶はオーブンで乾燥させ、印刷を安定させます。 充填:ミートボールやかまぼこなどの製品を手作業で容器に入れ、塩水やソースを上まで充填する。...

執筆者 MUNDOLATAS 7月 31, 2024 | プリザーブドフラワー |

魚の缶詰業界における缶の腐食は、様々な要因によって引き起こされ、様々な形で現れる可能性があります。 ここでは、魚の缶詰製品に影響を及ぼしている可能性のある腐食の原因と種類をいくつかご紹介します: 硫化物の沈殿物:缶に含まれるスズと魚に含まれる硫黄化合物との相互作用により、黒い硫化物の沈殿物が形成されることがある。 この沈殿物は有害ではないが、見た目が悪い。 缶詰の劣化を防ぐため、魚の缶詰は1年以内に消費することが推奨される。 孔食:金属に小さな孔や穴ができる現象で、塩化物イオンなどの腐食性物質が原因であることが多い。...

執筆者 MUNDOLATAS 7月 31, 2024 | プロセス , 表紙・背景 |

従来のクロージャーの技術的な製造工程は、提供された情報には明確に詳述されていない。 しかし、イージー・オープン・クロージャーとピール・オフ・クロージャーに関する情報に基づいて、金属製クロージャーの製造工程の一般的な側面を推測することはできる。 従来の蓋の製造工程は、以下の一般的なステップを含む: 円を切る:鋏を使い、金属の円盤を蓋に適した大きさに切る。 基本的な蓋の形成:カットされたディスクは、中央パネルと容器本体との密閉を可能にするフランジまたはスカートを含む蓋の外形を形成するために成形される。...

執筆者 MUNDOLATAS 7月 31, 2024 | プロセス , 表紙・背景 |

ピールオフ・クロージャーは、金属製容器に使用されるクロージャーの一種で、工具を追加することなく容器を完全かつ簡単に開封できる。 技術的には、以下の製造工程によって特徴付けられる: 円形カット/鋏:蓋の土台となる円形の金属片をカットする。 基本蓋:プレカットされた円形ピースは、イージーオープン蓋と同様の方法で加工される。 これは、基本的な蓋になるために必要な形状と特性を与えることを含む。 リングの作成とカーリング:蓋にリングを作成し、カーリングと呼ばれる工程を実施する。...

執筆者 MUNDOLATAS 7月 2, 2024 | 2pc ドリンク , 技術情報 |

精度と効率が最優先される複雑な缶装飾の世界において、Stolle Machinery社のプレス機へのMastercamテクノロジーの統合は大きな飛躍である。 この記事では、Mastercamとの統合によって促進される微妙な機能性と微調整について掘り下げます。 Mastercamは、最終的に缶の装飾工程をシームレスで正確な作業に変えました。 統合の中心にあるのは電子缶センサーで、各マンドレル・スリーブの存在を検出する重要なコンポーネントである。...

執筆者 MUNDOLATAS 7月 2, 2024 | 3PCパッケージ , 技術情報 |

鉄鋼生産ブリキの生産工程は高炉とブリキ製錬所から始まるが、実際にはベース鋼の生産から始まると考えられている。 ベース鋼の製造ベース鋼はブリキの本体であり本質であり、最終的な特性を決定する。 基礎製鋼は、鉄鉱石またはリサイクル・スクラップを使用するという2つの基本的なプロセスから、液体状の粗鋼を得ることから始まるプロセスである。A.鉄鉱石製錬法:この方法では、鉄鉱石を製錬工程にかけ、液体鋼を得る。 鋼の品質は、この工程で達成される組成と清浄度によって決まる。B.スクラップ処理:スクラップは鉄鋼原料としても使用される。...

執筆者 MUNDOLATAS 5月 31, 2024 | ロー・マテリアル , 技術情報 , 素材 |

金属の焼鈍と熱処理:ベル焼鈍(BA)と連続焼鈍(CA)の比較 焼きなましは、金属包装産業における基本的な熱処理であり、その主な目的は、材料の再結晶化を通じて、冷間圧延工程後の鋼の延性を回復することである。 バッチアニーリング(BA)と連続アニーリング(CA)です。 以下では、材料の機械的特性への影響という観点から、これら2つの工程を比較する。 カンパーナ(BA)でのアニーリング ベルアニールは、ベル下に積み重ねた複数のコイルを還元雰囲気中で680℃の温度で、少なくとも85時間に達する長時間加熱するバッチプロセスである。...

執筆者 MUNDOLATAS 5月 31, 2024 | ロー・マテリアル , 技術情報 , 素材 |

鉄鋼生産:金属包装産業におけるブリキの基礎 ブリキは金属包装業界で広く使用されている材料であり、その製造は高品質の鋼鉄の製造から始まる。 ブリキの99%以上を占めるこの鋼は、基本的にブリキをコーティングした鋼材である。 ブリキの製造工程は高炉とブリキ製錬所から始まるが、実際には母鋼の製造から始まると考えられている。 1.ベース鋼の製造 ベース鋼はブリキの本体であり本質であり、最終的な特性を決定する。...

執筆者 MUNDOLATAS 5月 31, 2024 | ロー・マテリアル , 技術情報 , 素材 |

ブリキの不動態化:酸化と硫化に対する表面保護 金属包装業界で広く使用されているブリキは、酸化や硫化に対する耐性を高めるために不動態化処理と呼ばれる表面処理が必要です。 この工程は、特に食品の場合、素材の完全性と包装製品の安全性を確保するために不可欠である。 不動態化とは何か? 不動態化処理とは、ブリキの表面に施される処理で、鋼を腐食プロセスから保護する酸化皮膜を形成する。 この保護コーティングを実現する方法は、化学的または電気化学的であり、材料に特別な特性を与えるように設計されている。 不動態化ソリューションの種類...

執筆者 MUNDOLATAS 5月 31, 2024 | ロー・マテリアル , 技術情報 , 素材 |

金属容器用ブリキの冷間圧延 冷間圧延はブリキの製造に不可欠な工程であり、ブリキは金属包装業界にとって重要な部品である。 この工程は、酸洗後、焼鈍および電解錫めっきの前に行われる。 プロセスの目的 冷間圧延の主な目的は、金属パッケージの製造に適した、均一で正確なブリキの厚みを得ることである。 この工程は、厚みを減らすだけでなく、機械的特性や素材の表面を改善する。 プロセスの説明 鋼板が1150~1250℃の温度に達する熱間圧延工程、その後の冷却と巻取りの後、鋼板は形成された酸化鉄を除去するために酸洗される。...

執筆者 MUNDOLATAS 5月 31, 2024 | ロー・マテリアル , 技術情報 , 素材 |

ブリキの熱間圧延:技術的プロセスと考察 熱間圧延は、金属包装業界で広く使用されているブリキの製造において重要な工程です。 この技術的プロセスにはいくつかの段階があり、最終製品の品質を保証するために特別な配慮が必要である。 ブリキの熱間圧延の技術的側面を以下に詳述する。 熱間圧延工程 加熱:熱間圧延は、鋼スラブを炉で加熱することから始まる。 この加熱は、鋼に必要な可鍛性を与え、後で変形させるために不可欠である。 加熱温度は1150 °Cから1250...

執筆者 MUNDOLATAS 5月 31, 2024 | ロー・マテリアル , 技術情報 , 素材 |

金属包装業界向けブリキ電解スズめっき ブリキは金属包装業界の主要材料であり、電解ブリキめっきはその製造に不可欠な工程である。 この処理は、低炭素鋼帯に錫層を形成し、その特性を向上させ、食品および非食品包装により適したものにするものである。 電解錫とは? 電解スズめっきは、スズリッチな電解液を使ってブリキの表面にスズの層を析出させるコーティング技術である。 この電解ブリキは、表面が中和され、オイルコーティングが施されているのが特徴で、鋼を腐食から保護し、溶接性と外観を向上させます。 電解錫プロセス...

執筆者 MUNDOLATAS 5月 31, 2024 | ロー・マテリアル , 技術情報 , 素材 |

注油(DOS)は製缶の重要なステップである。 金属包装業界では、製造中や輸送中に缶が適切に摺動するよう、缶の表面に注油することが不可欠な工程となっている。 この手順は、缶の取り扱いを容易にするだけでなく、容器の完全性を損なう擦り傷やその他の損傷を防ぐという重要な役割を果たす。 オイルTWO:セバシン酸ジオクチル この工程で使用されるオイルは、Dioctyl Sebacateの頭文字をとってDOSとして知られている。 このオイルは、非反応性で食品包装工程に適合し、FDAおよびUSDAの規制に準拠している。...

執筆者 MUNDOLATAS 5月 31, 2024 | ロー・マテリアル , 技術情報 , 素材 |

ブリキへの酸洗:金属包装業界の重要工程 酸洗いは、金属包装産業用のブリキを製造する上で欠かせない工程である。 この工程では、熱間圧延中に形成される酸化被膜を除去するため、鋼材の表面を洗浄し、準備する。 鋼鉄の酸洗とは? 酸洗は、熱間圧延などの前工程で金属表面に形成された不純物、酸化物、スケールを除去するために鋼板に施される化学処理である。 これらの不純物の存在は、その後のコーティングの品質や材料の成形性に悪影響を及ぼす可能性がある。 ブリキ製造における酸洗工程...

執筆者 MUNDOLATAS 5月 31, 2024 | ロー・マテリアル , 技術情報 , 素材 |

金属容器製造におけるブリキの焼戻し 焼戻しは、金属包装用ブリキの製造において、冷間圧延、焼鈍に続く重要な工程である。 この熱処理によってブリキの機械的特性が調整され、適切な硬度と展性が得られるため、最終製品の品質が保証される。 以下はブリキの焼き戻し工程に関する技術的分析である。 焼き戻しプロセス 焼戻しは焼鈍の後に行われ、鋼帯は硬度を失い、容器に成形するために必要な値に調整する必要がある。...

執筆者 MUNDOLATAS 5月 31, 2024 | ロー・マテリアル , 技術情報 , 素材 |

金属包装産業におけるブリキ:製造プロセスと用途 ブリキは、機械的強度、成形性、気密性、密閉性などの特性が評価され、金属包装業界では不可欠な材料です。 この素材は、低炭素軟鋼板に錫の薄層をコーティングしたものである。 ブリキは軽量で耐食性に優れ、リサイクルも容易なため、包装材として選ばれている。 ブリキ製造工程 ブリキの製造は、いくつかの段階を含む複雑で技術的なプロセスである: 鉄鋼生産:すべてはブリキの基礎となる鉄鋼の生産から始まる。 熱間圧延:鋼材は熱間圧延工程を経て厚みを減らし、その後の工程に備える。...

執筆者 MUNDOLATAS 4月 10, 2024 | 市場調査 |

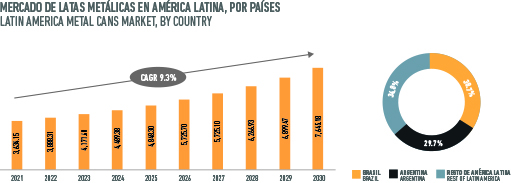

市場シェアはブラジルが 38.7%、次いでアルゼンチンが34%、その他の国は26.5%である。 グラフは ラテンアメリカの金属缶市場(国別 がある。 、一定の成長を遂げている。 年間平均成長率(CAGR)9.3%。 で 2023, ブラジル 最も大きな市場シェアは 、次いで アルゼンチン ラテンアメリカの他の地域...

執筆者 MUNDOLATAS 4月 10, 2024 | 市場調査 |

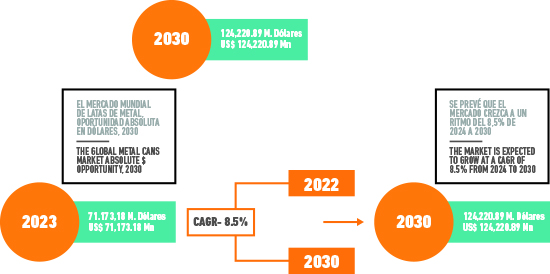

市場概要 金属缶は、主にアルミニウムやスチールなどの素材で作られた容器で、飲料や食品など様々な製品の包装や保存用に設計されている。 金属缶市場は近年、様々な要因によって大きく成長している。 そのひとつが、持続可能なパッケージング・ソリューションに対する需要の高まりである。 金属缶は、リサイクル性、耐久性、外的要因への耐性といった利点を備えており、メーカーと消費者の双方にとって魅力的な選択肢となっている。 ポジティブなトレンドとは裏腹に、金属缶市場は一定の限界に直面している。...

執筆者 MUNDOLATAS 4月 10, 2024 | 2pc ドリンク , 技術情報 |

飲料用アルミ缶の製造は大量生産であり、2台の印刷機を並行して稼動させると、生産ラインは毎分3,000缶以上、つまり1時間当たり180,000缶以上の生産量になる。 これらの速度を少しでもおろそかにすると、不適合な製品が大量に生産され、その結果、完成品の分離が起こり、これを避けるのは困難な場合が多い。 生産現場の従業員は、工程の各段階で製品の品質を把握する責任があるため、生産ライン全体で堅牢な缶の監視システムを導入する必要がある。...

執筆者 MUNDOLATAS 4月 10, 2024 | 3PCパッケージ , プロセス , 技術情報 |

ブリキ缶の溶接 はじめに 製缶における溶接の重要性についての簡単な説明。 缶の種類(2~3個)と缶詰業界における関連性について言及。 溶接は缶の製造に不可欠な工程であり、特に魚の缶詰業界で一般的に使用されている3ピース缶には欠かせない。 この缶は、長方形のブリキ板を円筒状に丸め、溶接された縦の継ぎ目で接合して作られる。 この円筒形の部分には、底と蓋の2つの端がある。 蓋は缶詰工場で中身を詰めた後にする。...

執筆者 MUNDOLATAS 4月 10, 2024 | プリザーブドフラワー , 技術情報 |

缶詰 – 技術と保存 はじめに 缶詰業界はここ数十年、消費者の習慣の変化や、新鮮ですぐに食べられる製品への需要の変化に適応し、大きく発展してきた。 ブリキ缶やアルミ缶での食品保存は、高度な技術によって食品の品質と保存性を保証するものである。 食品保存缶の特性 外的要因に対するバリア:缶は、食品の品質を保つために不可欠な、光、酸素、微生物汚染に対する完全な保護を提供する。 強度と耐久性: 金属容器は熱や機械的衝撃に強いため、包装や輸送に適している。...

執筆者 MUNDOLATAS 4月 10, 2024 | ソーセージの包装 , プリザーブドフラワー , ロー・マテリアル , 技術情報 |

はじめに アルミニウムは、その優れたバリア性、強度、リサイクル性により、食品保存業界で広く使用されている素材である。 技術革新により、アルミ包装は食品の保存と生産効率を向上させるように進化してきた。 食品保存用アルミニウムの使用における革新は、純アルミニウムに少量のマグネシウムとマンガンを添加することにより、缶の機械的特性を改善することに焦点を当てている。 これは、純アルミニウムよりも硬いアルミニウムを、食品包装として有効であるために一定の機械的特性を必要とする缶の製造に適合させるために行われる。...

執筆者 MUNDOLATAS 4月 10, 2024 | ロー・マテリアル , 印刷・ニス・カット |

金属容器のコーティングには、容器の内容物と金属の両方を腐食や劣化から保護し、包装された製品の品質を維持するために設計されたさまざまな化学化合物が含まれる。 最も一般的なコーティングの種類は以下の通りである: エポキシ・タイプ: フェノール系エポキシ・コーティングは、食品と非食品の両方の用途に非常に効果的である。 耐薬品性、金属基材との優れた接着性、良好な柔軟性(容器形成に必要)、高温での滅菌に対する高い耐性を備えている。...

執筆者 MUNDOLATAS 4月 10, 2024 | CONTROL , 技術情報 , 表紙・背景 |

イージーオープンリッドの物理的特性: イージーオープン・クロージャーとも呼ばれるイージーオープン・クロージャーには、それを特徴づけるいくつかの重要な物理的特性がある: 材質:ブリキ、TFS(ティン・フリー・スチール)、アルミニウムなどの金属製が一般的。 例えば、アメリカではアルミニウムが好まれるが、ヨーロッパではエネルギーコストが高いため、フルオープンの蓋にはブリキが多く使われる傾向にある。...

執筆者 MUNDOLATAS 4月 10, 2024 | 3PCパッケージ , プロセス |

溶接ホイールの研磨は、金属パッケージの製造において溶接品質を確保するための重要なメンテナンス手順である。 ソウドロニックでは、100万から最大600万ボディの生産後、または少なくとも1週間に1回、溶接ホイールのプロファイルを研削することを推奨しています。 研磨工程では、機械からシーブを取り外し、旋盤で研磨してプロファイルが技術仕様に適合していることを確認し、機械に再び組み立てる。 溶接ホイールの外形も、溶接機のマニュアルに記載されている仕様に適合していなければならない。...

執筆者 MUNDOLATAS 4月 10, 2024 | プリザーブドフラワー |

なぜなら、包装後に酸素が浸透しないことが重要だからだ。 包装後に酸素を遮断することの重要性は、酸素の存在が包装製品の酸化や腐敗につながるだけでなく、好気性微生物の増殖の可能性もあり、食品の安全性や品質を損なう可能性があるからである。 酸化は、味や色といった製品の有機的特性に悪影響を及ぼし、保存性を低下させる。 さらに、酸素は食品の特定の成分と反応し、望ましくない化合物を生成する可能性がある。...

執筆者 MUNDOLATAS 4月 10, 2024 | 3PCパッケージ , ロー・マテリアル , 技術情報 |

食品缶の溶接工程で溶接部にワイヤーがスリップする原因として、以下のようなものが考えられる。 溶接部でのワイヤー・スリップの原因には、溶接シーブ のアライメント、ゲージング・クラウンの高さ、不適切なワ イヤーの幅と形状、シーブの溝の状態、トラック間の過大 なギャップ、過大な溶接力、テーパーまたはオーバーラップ の不足、Zバーの先端の位置などの問題がある。 さらに、Zバーへのスズの堆積、ワイヤーガイドプーリーの汚れ、ブリキの汚れ(油、グリース、ワニス、錆)などの問題も、はんだ上でのワイヤーの滑りの原因となる。...

執筆者 MUNDOLATAS 4月 10, 2024 | 3PCパッケージ , パッケージング , プロセス , 技術情報 |

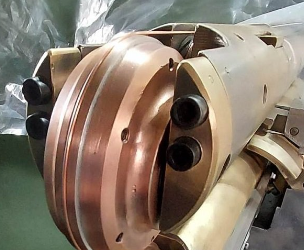

はじめに 3ピース缶のような金属容器の製造工程では、板金の端部を接合して容器の胴体を形成する溶接が重要な役割を果たす。 包装業界の大手機械メーカーであるソウドロニック社は、抵抗溶接に不可欠な部品であるディスコン・ウェルディング・ホイールを開発しました。 DISCON溶接ローラーの説明 DISCON溶接ローラーは、特殊冷却システムを備えたソウドロニック抵抗溶接機に使用される特殊ローラーです。 これらのホイールは、缶体に連続した高品質の溶接を形成するのに必要な圧力と熱を加える役割を担っている。 技術的特徴...

執筆者 MUNDOLATAS 4月 10, 2024 | 印刷・ニス・カット , 技術情報 |

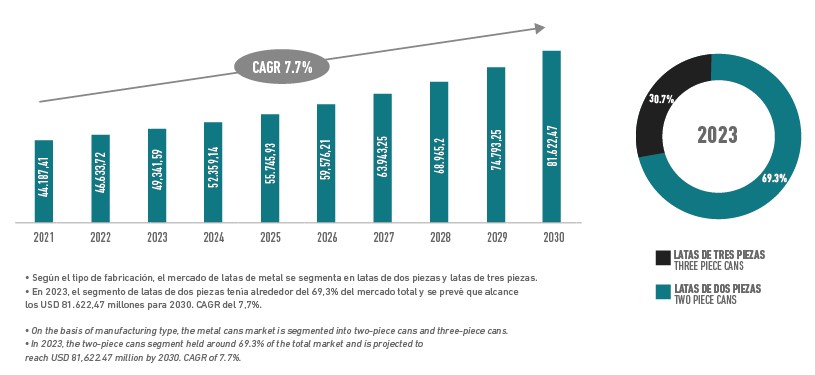

金属容器製造における切断工程 ブリキ製の容器や蓋の製造における切断工程は、約10トンのコイルの形で受け取った金属で行われる。 これらのコイルは、最終用途によって幅、厚さ、硬度、錫メッキが異なる。 金属は、廃棄物を最適化するため、生産ラインによって長さを決め、ストレートシートまたはスクロールシートに切断される。 カットは、鋭利な面を向かい合わせた下側と上側の2つのローラーの間で、剪断加工によって行われる。 これらの刃の配列により、下刃と上刃の間に0.4mmの重なりができ、これが剪断効果を生み出し、カットを生み出す。...

執筆者 MUNDOLATAS 4月 10, 2024 | よくある質問 , 技術情報 , 表紙・背景 |

正しいゴム蓋の作り方 丸いキャップの正しいゴム化を達成するためには、直径にもよるが、ゴム化の終わりと始まりの間に約5~10mmの重なりを持たせて、ゴムを塗布する間にキャップを少なくとも2回転させる必要があると考えられる。 この工程は、ガム形成工程を正しく調整するためにコントロールされなければならない。 オクタンツ、すなわち45°のゴム加工された部分(ジョイントオクタンツ)により、ゴムの均一な周囲分布を保証するために、重量制御を実施することができる。...

執筆者 MUNDOLATAS 4月 10, 2024 | CONTROL , よくある質問 , パッケージング , プリザーブドフラワー , ロー・マテリアル , 技術情報 |

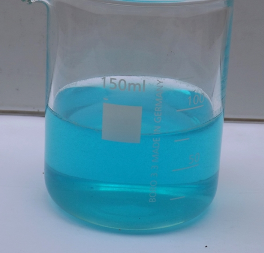

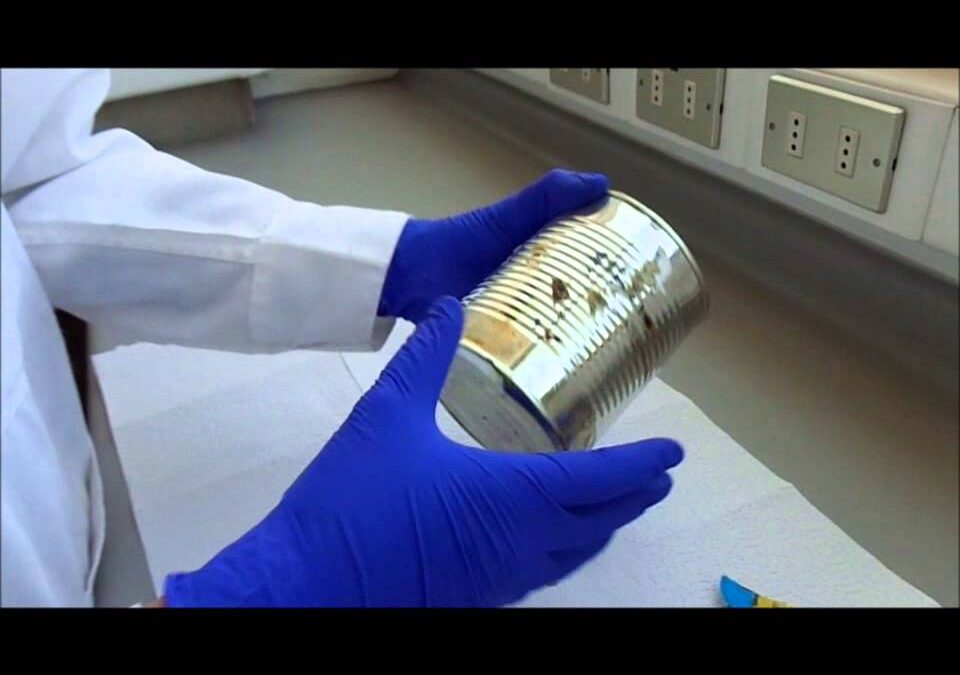

硫酸銅試験は、ブリキ缶に塗布されたワニス皮膜の気孔、亀裂、不連続面の存在を検出するために包装業界で使用される試験である。 このテストは、保護膜の品質を保証し、金属の腐食を防ぐために重要であり、特に、金属に対して攻撃的な可能性のある食品や製品を入れるために使用される場合はなおさらである。 硫酸銅テストの一般的な手順は以下の通り: 硫酸銅(CuSO4-5H2O)と塩酸(HCl)を蒸留水で混ぜた硫酸銅の酸溶液を調製する。 検査の妨げとなる油脂や汚れを取り除くため、試料(缶または蓋)を洗浄すること。...

執筆者 MUNDOLATAS 4月 10, 2024 | よくある質問 , プリザーブドフラワー , 技術情報 |

クラブ缶は、いくつかの要因により、殺菌後に角が錆びることがある。 そのひとつが冷却後の不適切な取り扱いであり、特に缶が濡れたまま梱包され、時間の経過とともに酸化を促進する湿度の高い雰囲気を作り出すと、残留水分が腐食につながる可能性がある。 加えて、シーリング中にローラープロファイルにワニスが付着することによって、ダブルシールの外的バリ取りが行われ、金属が腐食にさらされる可能性がある。 また、オートクレーブ内で缶を大量に積み重ねると、熱処理中に蓋や底の一部が互いに接触し、ワニスを失う可能性があり、酸化のリスクが高まる。...

執筆者 MUNDOLATAS 3月 1, 2024 | 3PCパッケージ , 技術情報 |

白化現象とは、ブリキ製食品缶の製造工程、特に熱工程で発生する現象である。 この問題は、ブリキに塗布されたワニスへの成分(通常は水)の吸着または吸収として現れる。 このホワイトペーパーでは、白化の原因、包装品質への影響、この問題を軽減するための可能な解決策の特定に焦点を当てている。 赤面症の定義と原因 ブリキ缶に塗布されたワニスの表面に、白っぽい変色や乳白色として現れる欠陥。 この効果は主に、熱硬化の過程でワニスが水分を吸収することによるものである。 一般的な赤面症の原因には、以下のようなものがある:...

執筆者 MUNDOLATAS 3月 1, 2024 | 3PCパッケージ , 技術情報 |

はじめに静電パウダーは、金属包装業界で溶接部を内部攻撃から保護するために使用されるポリエステル樹脂である。 塗布と硬化は、溶接部の皮膜の完全性と品質を保証する重要な工程である。 静電粉体塗布静電粉体塗布プロセスは、新鮮な粉体ホッパーから粉体を吸収し、バッファータンクに貯蔵することから始まる。 その後、粉体は第3のタンクに流れ込み、塗布アームに送られる。 ここでは、負の電圧dが粒子を静的に帯電させ、これにより粒子は容器に付着して溶接部に完全な帯を形成する。...

執筆者 MUNDOLATAS 3月 1, 2024 | 2pc ドリンク , 技術情報 |

缶デコレーターは、アルミ容器の生産ラインに欠かせない機械で、缶の表面にグラフィックデザインや商標を施す役割を担っている。 このホワイトペーパーでは、缶の加飾業者の役割、使用される印刷技術、缶の加飾に関連する課題、最適なオペレーションを保証するメンテナンス戦略について検証している。 はじめに 飲料パッケージ業界では、缶の装飾は美的機能を果たすだけでなく、マーケティングやブランド・コミュニケーションのツールとしても機能している。 ブランドイメージの一貫性を維持し、消費者を惹きつけるためには、正確で高品質な印刷が不可欠です。...

執筆者 MUNDOLATAS 3月 1, 2024 | 2pc ドリンク , 技術情報 |

飲料用2ピース缶の製造には、外装や内装を保護するためのワニス、飲料の種類ごとにユニークで特徴的なデザインを作り出すためのインク、工程中の状態に応じて金属を適切に形成するための潤滑剤、あらゆる容器の基礎を形成するアルミ合金など、いくつかの要素や原材料が必要である。 残念ながら、アルミ合金はコイル状やリール状ですべての飲料缶メーカーに供給されているが、生産ラインではほとんど検討も理解もされていない要素である。...

執筆者 MUNDOLATAS 2月 22, 2024 | よくある質問 , プリザーブドフラワー , 技術情報 |

食品缶におけるBPA(ビスフェノールA)の移行は、缶のライニングに使用されているワニスの成分が容器の内容物に移行することで起こる。 このプロセスは、長期保存中、あるいは温度や缶詰の種類など特定の条件にさらされた結果、発生する可能性がある。 移行分析は、酸性、水性、脂肪性のシミュラントなど、食品がさらされる条件をシミュレートする試薬を使用し、温度や時間などの変数を考慮して、熱プロセスや保存を模倣するシミュレーションによって行われる。...

執筆者 MUNDOLATAS 2月 22, 2024 | プリザーブドフラワー , 技術情報 |

脱水機は、包装内の余分な水蒸気を吸収して湿度をコントロールし、結露を防ぐ製品である。 これらの脱水機は、フランス規格NF H 00320、アメリカ規格MIL D 3464、ドイツ規格DIN 55473などの特定の規格に適合していなければならない。 さらに、シリカゲルや塩化カルシウムのような脱水製品の袋は、蒸気圧と周囲の相対湿度のバランスを保つために、輸送中にコンテナ内で使用される。...

執筆者 MUNDOLATAS 2月 22, 2024 | CONTROL , プリザーブドフラワー , 技術情報 |

缶の外側に白い斑点ができるのは、溶けた塩が沈殿するためかもしれない。特に、缶が殺菌され、冷却段階から取り出される温度が高すぎると、水分の蒸発が激しくなる。 さらに、外部からの蒸発が遅れると、塩化物の蓄積や湿潤腐食の促進により、凝縮部での腐食につながる可能性がある。 容器が適切な時間より長く濡れたままになるのを防ぐため、冷却速度と最終冷却温度をコントロールすることを推奨する。 また、冷却出口で熱風による乾燥操作を行うことも推奨される。...

執筆者 MUNDOLATAS 2月 22, 2024 | よくある質問 , ダブルクロージャー , プリザーブドフラワー , 技術情報 |

製缶におけるダブルシームを改善するためには、提供された情報に基づいて検討できるいくつかの側面がある: クロージングフォースコントロール:クロージングフォースを正しく設定することは、シールがきつくなりすぎてワニスを傷つけたり、シールゴムを押し出したりすることを避けるために重要です。 閉じる力が高すぎる場合は、スプリングのプリテンションを調整することで下げなければならない。 素材の品質:使用されているワニスの品質と接着力、およびシーリング・セグメントの摩耗を確認する。...

執筆者 MUNDOLATAS 2月 22, 2024 | ロー・マテリアル , 技術情報 |

シーリングコンパウンドまたはシーラントは、缶蓋のカールの内側をコーティングする特殊な材料である。 缶が適切に閉じられると、形成された継ぎ目がコンパウンドを囲むように閉じ、圧力損失を防ぎ、農薬、カビ、害虫、重金属などの外部からの有害物質の侵入を遮断する密閉された接合部が形成される。 キャン・シーミング・コンパウンドは、ダブルシームを適切に形成し、圧縮することで、一貫した塗布性能と優れたシール性を提供するために開発された。...

執筆者 MUNDOLATAS 1月 31, 2024 | データ , プリザーブドフラワー , 技術情報 |

提供された情報によると、シーフード缶の最も一般的な寸法と形式には、多種多様な形状とサイズが含まれる。 以下はその具体的な内容である: 1/4ディングレー:112ml、長さ105mm、幅76mm、高さ21.5mm 1/4クラブ:115ml、長さ105mm、幅60mm、高さ29mm 1/2ハンザ:200ml、長さ148mm、幅81mm、高さ26mm 1/2オブロング:212ml、長さ154.7mm、幅61mm、高さ30mm 1/3 オーバル:200ml、長さ149mm、幅81mm、高さ25mm...

執筆者 MUNDOLATAS 1月 31, 2024 | ロー・マテリアル , 技術情報 , 素材 |

缶の端にシーリング・コンパウンドを塗布する際の基本的なルールは以下の通りである: 適量を塗布するため、配合重量を定期的にモニターする必要がある。 これは通常、コンパウンドを塗布する前の重量から、ドライコンパウンドを塗布した端部の平均重量を差し引くことによって行われる。 コンパウンドの均一性をモニターし、コンパウンドを受けた端に穴や隙間がないことを確認する。 これにより、縫い目の膨らみを防ぎ、完全な密閉性を確保することができる。...

執筆者 MUNDOLATAS 1月 31, 2024 | よくある質問 , アルミ缶の欠陥 , 技術情報 |

飲料用アルミ缶胴の製造工程には、いくつかの工程があり、それらは通常、一貫した高速生産ラインで行われる。 以下はその概要である: アルミコイルの準備:工程は、まず大きなアルミコイルから始まり、コイルを解いて製缶機械に投入する。 これらのコイルの厚さは通常0.30mm程度である。 潤滑:アルミニウムストリップは、その後の成形作業を容易にするために潤滑される。 型抜き:潤滑剤を塗布したストリップを「ダイ」と呼ばれる丸いパーツに切断し、缶の底と側面を形成する。 延伸と再延伸:ダイスは「延伸」と呼ばれる工程を経てカップ状に延伸される。...

執筆者 MUNDOLATAS 1月 31, 2024 | よくある質問 , プリザーブドフラワー , 技術情報 |

滅菌工程で使用する水のpHと塩分をコントロールするには、一連の推奨事項に従うことが重要である: pHコントロール:滅菌水のpHを7.00~8.00に維持する。 それ以上の値を示すと、スタナイト生成による錫の黒変や、アルカリエッチング効果によるワニスの剥離を引き起こす可能性がある。 この理想的なpH範囲を得るためには、添加物緩衝剤を使用する。...

執筆者 MUNDOLATAS 1月 31, 2024 | よくある質問 , プリザーブドフラワー , 技術情報 |

水噴霧式オートクレーブでの滅菌工程における金属容器の腐食問題を解決するためには、いくつかの重要な点を考慮しなければならない: 水質:熱処理とその後の冷却に使用する水は、有機物や、とりわけ保存料を汚染する可能性のある微生物の存在を避けるために処理されなければならない。 オートクレーブの設計:従来のオートクレーブや直接蒸気式低温殺菌装置は、発生する凝縮水を常に除去し、蓄積して缶に到達するのを防ぐため、装置の底部に排水溝、ブリーダ、またはブリーダを設けなければならない。...

執筆者 MUNDOLATAS 1月 31, 2024 | よくある質問 |

はい、オートクレーブは圧力安全弁を備えていなければなりません。 これらのバルブは、オートクレーブ内の圧力が推奨限度を超えないようにするために不可欠であり、操作の安全性にとって極めて重要である。...

執筆者 MUNDOLATAS 1月 31, 2024 | よくある質問 , 技術情報 |

オートクレーブ内で製品を空気圧をかけずに冷却する場合、特にガラス容器を使用する場合は、容器の完全性にリスクが生じる可能性がある。 冷却中に気圧がなくなると、容器に熱衝撃が発生し、破裂や破損を引き起こす可能性がある。 さらに、容器が密閉されていないと、冷却中に水が浸入し、製品の汚染につながる恐れがある。...

執筆者 MUNDOLATAS 1月 31, 2024 | 技術情報 |

溶接痕 溶接痕とは、溶接工程が行われた後、材料に 残った跡や印象のことである。 これらの軌跡は通常、溶接継ぎ目に沿って表面に見える一連の点または「結び目」である。 これらの痕跡の質は、溶接の質を示す滑らかさ、直角度、規則性などの側面を判断するために、目視で評価することができる。 例えば、良い溶接のノットは、切り口に対して正方形で平らで、両端に小さなテールがあり、切り口からのはみ出しが最小限に抑えられている。...

執筆者 MUNDOLATAS 1月 31, 2024 | 3PCパッケージ , よくある質問 , パッケージング , 技術情報 |

寸法610×708のコンテナの溶接を改善するためには、提供された情報に基づき、いくつかの重要な要素を考慮しなければならない: ダブル冷凍プーリーの使用: 適切な溶接には、ダブル冷凍プーリーを備えた溶接機が不可欠である。 防錆: はんだ付けの際に窒素ガスを供給し、酸素を除去して鉄の酸化を防ぐ。 溶接周波数設定: 誤った周波数設定は、弱い溶接の原因となる。 溶接部の弱点を避けるため、周波数が正しく較正されていることを確認する。...

執筆者 MUNDOLATAS 1月 31, 2024 | CONTROL , パッケージング , 技術情報 |

缶からの漏れは、溶接や缶の状態に関連するいくつかの要因によって引き起こされる可能性がある。 考えられる原因には以下のようなものがある: 腐食: 外部から腐食点が発生し、二次腐食とともに亀裂を生じ、内部流体の漏れを促進する可能性がある。 内圧と取り扱い: 内圧と取り扱い動作の組み合わせにより、亀裂が生じ、内部液漏れの可能性がある。 内部材料応力: 亀裂は内部材料応力に関係することがある。内部材料応力は、内圧やその他の影響によって及ぼされる物理的応力の影響を受ける。...

執筆者 MUNDOLATAS 1月 31, 2024 | パッケージング , ロー・マテリアル , 技術情報 |

オープン溶接やコールド溶接は、金属容器製造の溶接品質に影響するいくつかの要因によって引き起こされる可能性がある。 提供された情報に基づくと、考えられる原因には以下のようなものがある: 過電流:高すぎる電流は過度の熱を発生させ、 溶接品質に影響を与え、オープン溶接やコールド 溶接につながる可能性がある。 溶接シーブの状態: シーブが摩耗していたり、調整が不十分だっ たりすると、十分な圧力がかからず、溶接不良を引き 起こす。 過度の隙間: 溶接痕間の距離が大きすぎると、 溶接痕の重なりが十分でなくなり、接合部がもろ...

執筆者 MUNDOLATAS 1月 31, 2024 | よくある質問 , 印刷・ニス・カット , 技術情報 |

溶接部内側のワニス不足は、いくつかの要因によるものである。 提供された情報によると これは、塗布されたワニスに微細な孔があり、完全な被覆が得られず、腐食しやすい小さな金属部分が露出している可能性を示している。 はんだ付け後にはんだが十分に保護されていない場合、はんだの初期酸化が発生する可能性があり、これは、はんだ付け作業中に発生する熱によって溶融した保護錫層が消失することに起因する可能性があることに留意されたい。...

執筆者 MUNDOLATAS 1月 31, 2024 | 3PCパッケージ , プリザーブドフラワー , 技術情報 |

缶シーマーのバネ圧は調整可能で、正しい縫い目を確保するために重要である。 必要な圧力は、容器の形式やボディのブリキの厚さによって異なり、シーマーの種類やスプリングの状態などによっても異なる。 バネ圧を計算するには、密封する容器のサイズやシーマーメーカーが提供する技術仕様など、いくつかの要素を考慮する必要がある。 提供された資料には、クロージャーのチャックとマンドレルの垂直距離を調整することで圧力を調整すると記載されている。...

執筆者 MUNDOLATAS 1月 31, 2024 | よくある質問 , 技術情報 |

錫メッキは、他の金属に錫の層を施すプロセスである。 金属パッケージの製造に使用されるブリキの文脈では、錫メッキは、外部腐食から保護するために鋼のベースに錫を塗布することを指します。 錫は柔らかく、白く、光沢のある金属で、原子質量は118.7、融点は比較的低く、腐食に強いため、金属の保護膜として理想的である。 缶詰食品包装の製造によく使われる材料であるブリキの製造では、鋼鉄を腐食から保護し、包装の外観と外的要因に対する耐性を向上させるためにスズめっきが行われる。...

執筆者 MUNDOLATAS 1月 31, 2024 | よくある質問 , 技術情報 |

食品缶の電気試験は、缶の内面コーティング、特に内面コーティングが施された缶の気孔率を測定するために使用される方法であり、裸缶、アルミニウム内面コーティングが施された缶、炭酸亜鉛金ワニスが施された缶には適用されない。 手順としては、缶のフランジを切断し、Electrotest溶液を所定の高さまで充填し、空隙率分析器を通して所定の電圧を印加し、コーティングの不連続面を流れる電流強度を測定する。 測定された電流強度の結果は、皮膜の気孔率に関係する電流密度の計算に使用される。...

執筆者 MUNDOLATAS 1月 31, 2024 | 3PCパッケージ , よくある質問 , 技術情報 |

容器溶接部の保護において良好な粉末硬化を生成するためには、一連のステップに従い、特定のパラメーターを管理することが重要である: 急速な温度上昇: 粉末を適切に溶融し、錫の溶融状態をできるだけ長く維持するために、炉内では急速な温度上昇が求められる。 滞留時間: 理想的には、232℃(錫の融解温度)以上の温度での容器の滞留時間は、最低8秒であるべきである。 これにより、パウダーの正しい溶融と付着が保証される。 冷却速度の制御: 粉末を冷却する速度は、粉末フィルムの機械的特性に影響を与える。...

執筆者 MUNDOLATAS 1月 31, 2024 | CONTROL , ロー・マテリアル , 技術情報 , 素材 |

ブリキが良質かどうかを見極めるには、いくつかの要素と手順がある: 目視検査: ブリキ容器の内部および外部の目視観察を実施し、写真記録を補完して、考えられる欠陥や不一致を検出する。 受入品質管理: ブリキを受け取ったら、ラベルをチェックし、材料の物理的・化学的特性を検査する。 これには、寸法の検証、表面欠陥の検出、ラミネーション内の気孔の可能性などが含まれる。 サンプル分析: 各コイルの最初と最後にブリキのサンプルを採取し、一貫した品質管理のためにラボで分析する。...

執筆者 MUNDOLATAS 1月 31, 2024 | よくある質問 , パッケージング , 技術情報 , 素材 |

金属容器用ブリキの厚さは、容器の種類、最終用途、要求される機械的特性など、いくつかの要因によって決定される。 ブリキの厚みを決定する際に考慮すべき具体的な内容は以下の通りである: 標準厚さ: 厚さは0.20mmから0.36mmまで、包装の種類によって異なる。 包装の種類: 1/2~1リットルの製品を入れる容器リングには、T2硬化と0.26~0.29mmのゲージが推奨される。 容量1リットルと5リットルのブリキ容器の場合、厚さは0.21mmとされている。...

執筆者 MUNDOLATAS 1月 31, 2024 | パッケージング , 技術情報 , 製品 |

TFS(ティン・フリー・スチール)容器は、クロムめっきとしても知られ、ブリキに使用されるものと同様のベース鋼から作られているが、錫でコーティングされる代わりに、クロムと酸化クロムのコーティングで保護されている。 この種の素材は、錫への依存とその価格変動を減らすために、ブリキに代わるものとして導入された。 TFS容器は、深絞り容器や蓋など様々な用途に適しており、また、TFSはラッカー塗装を施すことで耐食性を向上させることができるため、過度に攻撃的でない製品にも適している。...

執筆者 MUNDOLATAS 1月 31, 2024 | CONTROL , 技術情報 , 素材 |

いいえ、TFSはブリキではありません。 TFSの名称は英語の “TIN FREE STEEL “に由来し、直訳すると「錫を含まない鋼」である。 クロムメッキ」とも呼ばれる。 TFSは、スズ価格の高騰とスズ枯渇のリスクに対応するため、ブリキに代わる素材として開発された異素材である。...

執筆者 MUNDOLATAS 1月 31, 2024 | よくある質問 , プリザーブドフラワー , 技術情報 |

ブリキ缶のデザインは、いくつかの重要な点でその有用性に影響を与える: 気密性:容器が完全に気密であることは、内容物を外的要因から保護し、その完全性を保証して保存食品の特性を維持する上で極めて重要である。 腐食および機械的損傷に対する耐性:缶は、保管中および流通中に製品の安全条件を維持するために、腐食および起こりうる機械的損傷に耐性がなければならない。 開けやすさ:開口システムの効率は極めて重要である。 缶が開けにくいと、規格外品として分類され、消費者の感覚に影響を与える可能性がある。...

執筆者 MUNDOLATAS 1月 31, 2024 | よくある質問 , プリザーブドフラワー , 技術情報 |

ブリキ缶のデザインで考慮すべき最も重要な特徴は以下の通りである: 気密性:製品を保護し、製品を汚染する可能性のある空気、酸素、バクテリアとの接触を避けるため、包装が完全に気密であることが不可欠である。 光からの保護:金属製のパッケージは不透明であるため、光による製品(特にビタミン)の品質への悪影響を防ぐことができるという利点がある。 不可侵性:特に加工時に高温を必要とする魚介類の缶詰の場合、消費者に確かな保証を提供するために、包装は改ざん防止でなければならない。...

執筆者 MUNDOLATAS 1月 16, 2024 | 3PCパッケージ , 技術情報 |

はじめに: イージーオープン・クロージャーは、食品・飲料容器を開封する際に消費者に利便性と入手しやすさを提供する、包装業界における重要な要素である。 この技術記事では、イージーオープン・クロージャーの製造工程について、工程に関わる段階、考慮すべきパラメータ、工程中に発生する可能性のある不具合について説明します。 製造プロセスの段階: 切断:工程は金属の切断から始まり、幅、厚さ、硬さ、錫メッキの異なるコイルの形で受け取られる。...

執筆者 MUNDOLATAS 1月 16, 2024 | 3PCパッケージ , 技術情報 |

はじめに: 金属缶は、その耐久性と外的要因から内容物を保護する能力により、食品やその他の製品の包装として広く使用されている。 しかし、金属缶が直面する最も大きな課題のひとつは腐食である。 腐食は包装の完全性を損ない、包装された製品の品質と安全性に影響を及ぼす可能性がある。 この記事では、金属缶の腐食を避けるためのさまざまな戦略と予防策を探る。 材料の適切な選択:金属缶の製造には、高品質で耐腐食性の材料を選択することが不可欠である。 最も一般的に使用される素材は、ブリキでコーティングされた鋼鉄(ブリキ)とアルミニウムである。...

執筆者 MUNDOLATAS 1月 16, 2024 | 2pc ドリンク , 技術情報 |

はじめに: 缶の装飾は、飲料缶の視覚的な魅力とブランド認知度を高める上で重要な役割を果たす。 この記事の目的は、缶の加飾技術とその工程に関わる機械の概要を提供することである。 さまざまな装飾技術や使用される機械を理解することで、メーカーは人目を引くデザインを生み出し、消費者の需要に応えることができる。 ダイレクト・プリント:ダイレクト・プリントは、最も一般的な缶装飾技術のひとつである。 これは、特殊な印刷装置を用いて缶の表面に直接デザインを印刷するものである。...

執筆者 MUNDOLATAS 1月 16, 2024 | 2pc ドリンク , 技術情報 |

はじめに:飲料缶の製造工程には、さまざまな段階、機械、材料が含まれる。 しかし、どのような製造工程でもそうであるように、生産の効率と品質を妨げる問題が生じることがある。 この記事では、飲料缶の製造工程で遭遇する一般的な問題をいくつか取り上げ、それらに効果的に対処するためのトラブルシューティング技術について説明します。 缶の肉厚の欠陥:製缶において最も重要なことのひとつは、缶の肉厚を一定に保つことである。 肉厚の偏差は、缶の完全性に影響を及ぼす構造的弱点につながる可能性がある。...

執筆者 MUNDOLATAS 1月 11, 2024 | パッケージング , プロセス |

缶コーティングのショッピング・トレンド 金属包装業界向けのコーティング剤購入の傾向として、BPA-ni(非意図的ビスフェノールA)法に準拠した製品が好まれることが示されており、これはコーティング剤メーカーがこれらの規制への準拠を証明する証明書を提供しなければならないことを意味する。 さらに、酸性食品、硫黄含有食品、炭酸飲料など、より多様な製品に対応する必要性など、パッケージング業界が提示する課題に対応するため、コーティング剤には絶え間ない進化がある。 そのため、新しいパッケージング・デザインや素材が求められている。...

執筆者 MUNDOLATAS 1月 11, 2024 | プリザーブドフラワー , プロセス |

缶のへこみを減らすには、缶の製造工程と取り扱い工程のいくつかの側面を考慮することが重要である: シーミング工程の最適化: 缶のシーミング時に発生するしわの問題が、缶の小型化を阻む要因であることが明らかになっている。 シール工程を最適化することで、へこみの可能性を減らすことができる。 機械校正: 二重縫い目の外的なバリやラッカーの損失を避けるため、缶のシーミング機械が適切に校正され、シーミング工具が摩耗していないことを確認する。...

執筆者 MUNDOLATAS 1月 11, 2024 | CONTROL , アルミ缶の欠陥 |

印刷欠陥の分類は、各企業や業界が使用する基準や基準によって異なる場合がある。 しかし、缶の印刷欠陥のいくつかの一般的なカテゴリーを特定することができる: グリス:印刷シートの外側にあらゆる種類と量のグリスが付着していること。 サイズ外印刷:印刷物の寸法が不正確で、加工物の外観に深刻な影響を与えるか、正確な加工が困難になること。 不良在庫:一般的に指定された幅より小さい在庫で、素材の正しい加工を妨げたり、外観に影響を与えるもの。 色域との色合いの違い:印刷物の色合いと顧客が承認した色域との間に著しい違いがあること。...

執筆者 MUNDOLATAS 1月 11, 2024 | プリザーブドフラワー |

オートクレーブ工程の殺菌水の理想的なpHは7.00から8.00の範囲であるべきである。 この範囲を超える値は、スタナイト生成による錫の黒変や、アルカリエッチング効果によるワニスの剥離を引き起こす可能性がある。...

執筆者 MUNDOLATAS 1月 11, 2024 | よくある質問 , パッケージング , ロー・マテリアル |

スチール缶の腐食は、スチール缶がその環境、特に水分や酸素の存在下での化学反応によって劣化するプロセスである。 食品缶の場合、鋼鉄の腐食は食品汚染や製品ロスにつながるため、深刻な問題となりうる。 資料に記載されている情報によると、食品缶の鋼鉄の腐食の原因となるさまざまな要因が挙げられている。 これらの要因には、缶コーティングの欠陥の存在、機械的変形によるスチールの露出、カンナの密閉状態、硫酸などの電解質の存在などがある。 さらに、陽極鉄腐食やマグネタイトのような腐食生成物の形成など、考えられる腐食メカニズムについても言及されている。...

執筆者 MUNDOLATAS 1月 11, 2024 | 3PCパッケージ , よくある質問 |

溶接開始部が焼損する原因として、以下のことが考えられる: 過度の溶接電流: 溶接電流が高すぎると、溶接開始時に 過度の加熱を引き起こし、火傷の原因となる。 オーバーラップが小さすぎる:溶接パイプのオーバーラップが小さすぎると、溶接開始部に熱が集中し、火傷の原因となる。 過大な溶接力: 過大な溶接力は、溶接開始時にチュー ブを過度に圧縮する可能性があり、その結果、過度 な加熱と焼損の可能性がある。 キャリブレーション・クラウンの不適切な設定:キャリブレーショ ン・クラウンの設定が不適切な場合、溶接開始時に不均等な圧力...

執筆者 MUNDOLATAS 1月 11, 2024 | よくある質問 , プロセス , ロー・マテリアル |

ブリキの伸びは延伸工程における重要な要素である。 伸びとは、素材が破断せずに伸びる能力のこと。 深絞り加工の場合、より高い伸びを持つブリキは、破断が起こる前に、より大きな変形を許容する。 絞り加工中にプランジャーに力が加わると、ブリキは応力を受けて変形する。 ブリキの伸びが低いと、成形時に割れやすくなる。 一方、高い伸びを持つブリキは、破断することなく高い変形に耐えることができ、その結果、絞り加工がよりうまくいく。 ブリキの伸びは、材料の組成、板厚、熱処理など、いくつかの要因に影響されることに注意することが重要である。...

執筆者 MUNDOLATAS 1月 11, 2024 | CONTROL , よくある質問 , プロセス , ロー・マテリアル |

ブリキの硬度は、いくつかの点で絞り加工に影響を与える。 入手可能な情報によると、プロセス中の表面故障を避けるために、ブリキは十分な変形能力を持たなければならないと述べられている。 したがって、硬度が不十分なブリキは、絞り加工時に適切に変形することが難しく、その結果、部品に欠陥が生じる可能性があることが推察される。 しかし、ブリキの硬度が絞り加工に直接どのような影響を与えるかについては、具体的な情報は提供されていない。 従って、ブリキの硬度が絞り加工に与える正確な影響について、明確な答えを出すことはできない。...

執筆者 MUNDOLATAS 1月 11, 2024 | よくある質問 , プロセス , ロー・マテリアル |

延伸工程で使用されるブリキの種類は、工程のさまざまな側面に影響を与える可能性がある。 考えられる影響を以下に挙げる: 変形能力:ブリキの変形能力は、延伸工程での表面不良を避けるための重要な要素である。 高い変形能力を持つブリキ鋼は、部品成形を成功させるために有益である。 耐食性:錫や他の保護コーティングで被覆されたブリキは、金属容器の耐食性を向上させるために使用される。 適切なコーティングを施したブリキタイプを選ぶことは、包装された製品の耐久性と保護を確保する上で極めて重要である。 成形挙動:...

執筆者 MUNDOLATAS 1月 11, 2024 | 2pc ドリンク , ロー・マテリアル |

再圧延は材料の異方性に影響を与える可能性がある。 異方性とは、異なる方向に変化する材料特性と挙動を指す。 再圧延工程では、材料は冷間圧延によってさらに塑性変形を受けるため、材料の組織や機械的特性に影響を与える可能性がある。 一般的に、再圧延は材料の均一性と均質性を向上させ、異方性を低減させるのに役立つ。 しかし、この影響の大きさは、材料の種類、圧延温度、加えられる変形量、材料の結晶方位など、いくつかの要因に左右される。 容器鋼の場合、再圧延は材料の強度と延性を向上させるのに役立ち、異方性に影響を与える可能性がある。...

執筆者 MUNDOLATAS 11月 27, 2023 | よくある質問 , 技術情報 |

白色BPA-NIワニスを使用したブリキ容器に食品を包装する場合、提供された情報に基づき、以下の点を考慮することが重要である: 衛生要件と証明書:包装が衛生要件に適合し、必要な証明書を持っていることを確認する。 これには、食品と接触する包装を製造するための衛生登録と、少なくともISO9001認証が含まれる。 また、BRCや環境登録、欧州やFDAの基準に準拠したコーティングの衛生証明書を取得することが望ましい。...

執筆者 MUNDOLATAS 11月 27, 2023 | よくある質問 |

飲料缶の金属露出試験は、缶の内張りと内容物の相互作用を試験する品質管理手段である。 缶の内張りは、腐食性や反応性のある製品から金属を保護するように設計されているため、このテストは重要である。 コーティングが不十分であったり欠陥があったりすると、製品が金属と反応し、汚染や潜在的な健康被害を消費者にもたらすだけでなく、缶の完全性を損なう可能性がある。 金属暴露試験は、缶に生理食塩水を入れ、この液体に対する缶の反応をチェックするものである。...

執筆者 MUNDOLATAS 11月 27, 2023 | 技術情報 |

高すぎる電圧による粉末粒子の過負荷は、波の形成(逆粉砕)を引き起こす可能性がある。火花がダスト層に放出され、クレーターが発生する可能性がある。缶体内の過度の埃。 内部吸引力またはダスト層の厚さの変化。真空度が不十分な場合、パウダーダクトや塗布ヘッドが詰まることがあります。キャニスター本体の領域に吸い込まれる粉の量の変化。缶体端部の粉体塗装の破れ。重要なことは、これらは缶への充填と密封の過程で起こりうる問題であるということである。...

執筆者 MUNDOLATAS 11月 27, 2023 | 2pc ドリンク , よくある質問 , 技術情報 |

缶における異方性とは、材料特性が測定される方向によって異なるという事実を指す。 つまり、缶は、異なる方向に力が加わると、異なる機械的・物理的挙動を示す可能性がある。 例えば、このような試験の1つでは、缶の構造特性は高さによって、また同じ子午線内でも方向によって変化し、缶が不均質性と異方性を示すと結論づけられた。...

執筆者 MUNDOLATAS 11月 27, 2023 | 技術情報 |

金属容器の成形工程では、フランジの形成からカーリングへの移行は、金属の制御された変形を伴う。 カーリングとは、ボトムのエッジをカールさせたり、巻き込んだりしてカールを形成する作業である。 このカールは、容器内の製品に触れる際に切り傷を避けるのに有効である。 カーリング工程は、ボトムフランジの成形後に行われる。 この工程では、ブリキ板が回転し、前の作業で残ったエッジを保持しながらカールを発生させる。...