飲料用アルミ缶胴の製造工程には、いくつかの工程があり、それらは通常、一貫した高速生産ラインで行われる。 以下はその概要である:

- アルミコイルの準備:工程は、まず大きなアルミコイルから始まり、コイルを解いて製缶機械に投入する。 これらのコイルの厚さは通常0.30mm程度である。

- 潤滑:アルミニウムストリップは、その後の成形作業を容易にするために潤滑される。

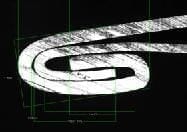

- 型抜き:潤滑剤を塗布したストリップを「ダイ」と呼ばれる丸いパーツに切断し、缶の底と側面を形成する。

- 延伸と再延伸:ダイスは「延伸」と呼ばれる工程を経てカップ状に延伸される。 その後、希望する直径と深さになるよう、カップは再伸張される。

- ウォールアイロン:引き伸ばされたカップは、「ウォールアイロン」と呼ばれる工程を経て、カップの壁を好みの厚さに薄くする。 缶の底は強度を保つために元の厚さを保ち、壁は約0.110mmにアイロン仕上げされている。 缶壁の上部はアイロンをあまりかけず、約0.16mmの厚さに仕上げる。

- トリミング:缶の上部の余分な部分を切り落とし、均一なエッジを作る。

- 洗浄、装飾、ニス塗り:アイロンをかけた後、缶体を洗浄し、必要なデザインで装飾する。 保護用のワニスも塗られる。

- ネック:缶胴は「ネック」と呼ばれる工程を経て、缶口径を小さくして缶の端(蓋)を収める。

- 溝加工:最後に、缶の開放端に溝を作り、缶の端をしっかりと密閉できるようにする。

この工程を経て、軽量で丈夫な、積み重ね可能なアルミ缶本体ができあがり、飲料を入れて缶端で密閉する準備が整う。