SOMMARIO

Descrizione delle operazioni necessarie, così come la loro attrezzatura, per la fabbricazione di un tappo a doppio attrito – o a doppia guarnizione – utilizzato in contenitori per contenere vernici o simili.

PREAMBOLO

È comune confezionare vernici e altri prodotti consumati in casa in barattoli, con chiusure che permettono di usarli più volte. Esempi tipici sono i contenitori con guarnizione a frizione, di cui esistono molti tipi diversi sul mercato.

Abbiamo già trattato questo tema in altri lavori pubblicati su questo sito. In particolare sui vari tipi di guarnizioni di attrito potete leggere l’articolo:

– Chiusure di contenitori per contenere le vernici

Ora ci concentreremo sul modo e la maniera di fabbricare un tappo delle caratteristiche utilizzate in queste chiusure. In particolare, un tappo di tenuta a doppia parete, noto come doppio attrito (DF). I dettagli forniti qui continuano e completano il lavoro:

– Utensili per i cerchi – Contenitori di vernice

in cui sviluppò, negli stessi termini che faremo qui per il tappo, le operazioni e la fustellatura necessarie per la fabbricazione di anelli per questi tipi di chiusure. In altre parole, entrambi i lavori possono essere integrati in uno solo.

STRUMENTI

Per la fabbricazione del tappo a doppio attrito, è necessario suddividerlo in due fasi o operazioni, il cui scopo è il seguente:

– Prima operazione: tagliare e imbottire uno schizzo del tappo

– Seconda operazione: completa la conformazione dello stesso e determina le misure finali.

Come nel caso dei cerchi, queste due operazioni potrebbero essere fatte su una pressa transfer o anche su una pressa a doppio effetto, ma la più semplice ed economica è quella di farle su due semplici presse a collo d’oca. Il primo è dotato di un caricatore a nastro di materiale e il secondo di un alimentatore di pezzi singoli.

PRIMA OPERAZIONE

Il tappo deve adattarsi perfettamente al cerchio, quindi ha una forma a “U” che si adatta all’interno del cerchio. Pertanto, in questo settore, le dimensioni di entrambi sono interconnesse. Nel suddetto lavoro:

– Chiusure di contenitori per contenere le vernici

sono mostrati i rapporti misurati delle dimensioni corrispondenti.

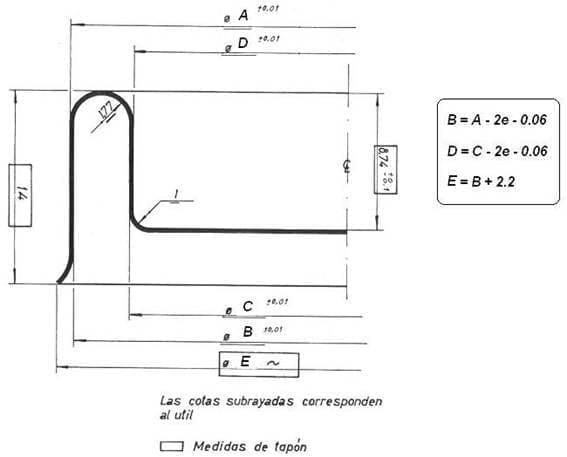

La figura 1 mostra una sezione del profilo della prima operazione della spina, che abbiamo preso come esempio. Mostra due tipi di dimensioni, alcune in forma di lettere, che corrispondono ai diametri che cambiano a seconda delle dimensioni del contenitore, e altre in millimetri, che si riferiscono all’altezza del pezzo. Questi ultimi sono adatti a formati di contenitori di capacità compresa tra ½ e 1 litro. Per diametri di lattine più grandi o più piccoli, queste altezze varieranno proporzionalmente, come nel caso dei cerchi.

Figura n. 1: Sezione della 1a operazione di una spina DF

Nel disegno le diverse dimensioni, alcune di esse sono segnate all’interno di un rettangolo, si riferiscono al pezzo finito, altre sono solo sottolineate e con tolleranze, queste sono misure dell’utensile e la loro relazione tra loro si riflette nella tabella di formule che accompagna il disegno nº 1. Le medie indicate in altezza, che sono per un pezzo, devono essere prese come valori consigliabili per un diametro del contenitore di circa 100 mm.

Il diametro del taglio, necessario per la formazione del tappo, è approssimativamente da 28 a 32 mm più grande del diametro A del disegno, variando con il formato del contenitore, tutto questo per capacità tra ½ e 1 litro. La larghezza della “U” della doppia serratura è definita dalla dimensione dell’anello come menzionato sopra, ed è di solito circa 6 mm. Il raggio di curvatura del metallo nella “U” è definito dai valori dei diametri di frizione, vedi figura nº 1.

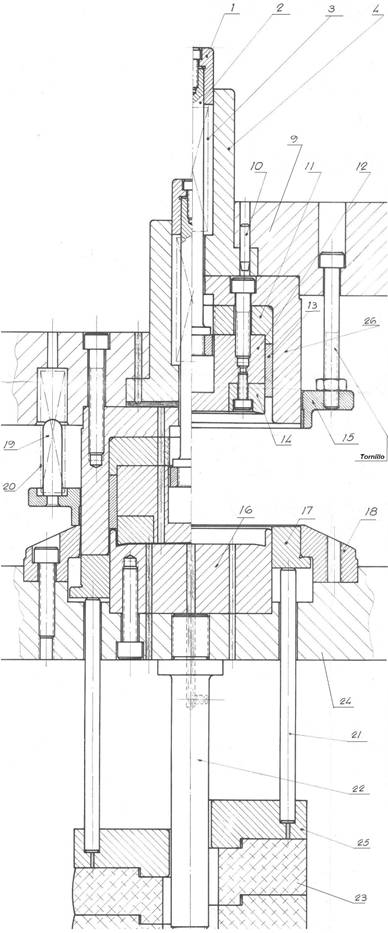

La figura 2 mostra un esempio di stampo per questo tappo. Commenteremo brevemente le sue caratteristiche perché è uno strumento molto convenzionale.

Questo dado esegue le seguenti azioni sequenziali:

– Taglia un disco di metallo dal nastro alimentato alla pressa dal magazzino dei nastri

– Le pareti di attrito del tappo sono riempite

Figura n. 2: Stampo per il primo funzionamento delle chiusure DF

Poiché si tratta di una matrice che esegue un’operazione di taglio, è consigliabile che sia guidata, questo garantirà la qualità del taglio e la durata del punzone, della lama e delle altre parti che formano la stessa. È abbastanza simile a un utensile di fabbricazione del fondo, in cui il centro genera un disegno profondo, e la parete esterna – ricciolo d’ala – è molto più grande. Per facilitare la seconda operazione, il bordo di taglio esterno deve essere lasciato leggermente curvo, vedi figura nº 1, in modo che il ricciolo esterno parta bene in questa operazione.

Le dimensioni delle pareti della “U” avranno lo stesso valore sia nella prima che nella seconda operazione. Per vedere la legge di formazione dei diametri che formano queste pareti, rimandiamo al lavoro:

– Chiusure di contenitori per contenere le vernici

Come già detto nel caso dell’anello, quando si dimensionano le parti dell’utensile, bisogna tener conto che c’è sempre una leggera deformazione dovuta all’elasticità della spina rispetto alle dimensioni dell’utensile. Questo è particolarmente vero per i diametri delle pareti di attrito. Dato che l’accoppiamento tra anello e tappo deve essere molto preciso per mantenere una tenuta efficace, questo recupero di materiale deve essere preso in considerazione, quindi le misure dello stampo non coincideranno con quelle che si vogliono ottenere sul pezzo.

SECONDA OPERAZIONE

Gli schizzi ottenuti nella prima operazione cadono in uno scarico, che li deposita su un elevatore magnetico, che a sua volta li mette in una caduta per gravità, che li avvicina alla pressa della seconda operazione. Deve essere dotato di un sistema di alimentazione automatica dei pezzi, ad azionamento meccanico o pneumatico, sincronizzato con la corsa dello stampo.

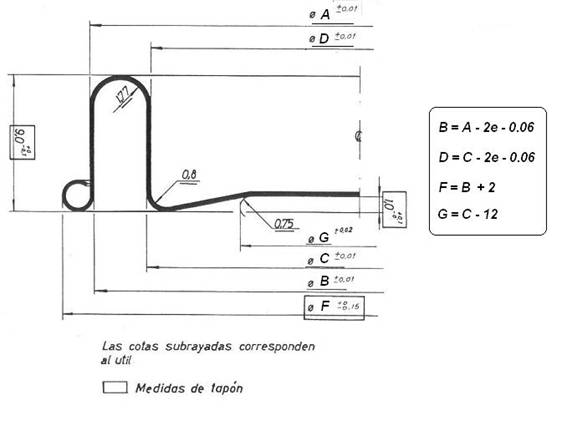

La seconda operazione termina la spina, trasformando la bozza iniziale. La figura nº 3 mostra il pezzo risultante da questa seconda operazione. I compiti di questa operazione sono i seguenti:

– Ricalibrare le pareti della “U”, per confermare le sue misure corrette.

– Ruotare il bordo esterno del tappo, formando un ricciolo toroidale, che lo renderà più facile da maneggiare, soprattutto quando si apre il contenitore, in quanto può essere utilizzato come leva per estrarre il tappo dal suo alloggiamento nell’anello.

Figura No. 3: Sezione della 2a operazione di una spina DF

Nel disegno nº 3 i diversi diametri sono stati dimensionati usando le stesse lettere del disegno nº 1, tranne il diametro esterno e il pannello centrale, che sono diversi.

A destra del disegno ci sono le formule per la determinazione di ogni diametro, che coincidono parzialmente con quelle della prima operazione. Le altezze appropriate a questo esempio, che sono legate a quelle applicate alla prima operazione, sono anche indicate.

Una volta definito il profilo della spina, si procederà a progettare il suo strumento corrispondente. Deve svolgere i compiti di cui sopra. La figura nº 4 ne mostra una sezione verticale.

È uno stampo di formazione, senza alcuna funzione di taglio. Questo semplifica un po’ la sua costruzione. Il 1° pezzo operativo che viene spinto sulla parte inferiore dell’utensile per mezzo dell’alimentatore, viene posizionato correttamente su di esso con l’aiuto di una coppia di fermi, che fermano l’inerzia del movimento dello schizzo. Vedere i pezzi da 17 a 21 del disegno. Questi due arresti sono situati sul lato opposto del pezzo e a 90º di distanza l’uno dall’altro. Quando la parte superiore dell’utensile viene abbassata, essi vengono ritratti dall’azione di un piano inclinato posizionato sulla faccia esterna della parte n. 6 della parte superiore dell’utensile. Alla fine del ciclo ritornano alla loro posizione iniziale grazie all’azione della molla nº 11.

Figura n. 2: Stampo per la seconda operazione delle chiusure DF

Il pezzo nº 16, che forma il ricciolo esterno, può essere fabbricato con una carcassa su entrambi i lati, per girarlo quando la carcassa si consuma con il lavoro, raddoppiando così la vita della carcassa. La parte nº 5 è uno spessore che permette, agendo sulla sua altezza, di regolare con precisione l’azione della parte nº 7, che è un stiratore-espulsore del tampone.

Il funzionamento dello stampo è relativamente semplice e può essere seguito con lo studio del disegno n. 4.

METALLO

Ripetendo quanto già detto per il caso degli anelli, la banda stagnata o TFS utilizzata nella fabbricazione dei tappi deve essere di basso indurimento e di grosso spessore, per eliminare il rischio di crepe, rotture e deformazioni esagerate dovute alle tensioni interne di questo materiale. Per i tappi di contenitori che devono contenere da ½ a 1 litro di prodotto, i valori adatti sarebbero: indurimento T2, calibro da 0,24 a 0,27 mm, cioè due o tre centesimi in meno del materiale usato per gli anelli, poiché in questo caso le sollecitazioni richieste al metallo sono leggermente inferiori. Il suo rivestimento dipenderà dall’aggressività del prodotto da contenere.

0 Comments