RESUMEN

Descripción de las operaciones necesaria, así como su utillaje, para la fabricación de un tapón a doble fricción – o doble cierre – empleado en los envases para contener pinturas o similares.

PREÁMBULO

Es de uso habitual envasar pinturas y otros productos consumidos en el hogar en botes, con cierres que permiten su utilización en varias veces. Ejemplo típico son los envases con cierre a fricción de los que hay diversidad de tipos en el mercado.

Ya hemos tratado este asunto en otros trabajos publicados en esta Web. En concreto sobre los diversos tipos de cierres a fricción puede leerse el artículo:

– Cierres de envases para contener pinturas

Ahora nos centraremos en el modo y manera de fabricar un tapón de las características empleadas en estos cierres. En concreto un tapón de doble pared de cierre, denominado de doble fricción (DF). Los detalles que aquí se dan sobre el mismo, continúan y complementan el trabajo:

– Utillaje para aros – Envases de pintura

en el que desarrollaba, en los mismos términos que lo haremos aquí para el tapón, las operaciones y troquelaría necesaria para la fabricación de aros para estos tipos de cierres. Es decir ambos trabajos se pueden integrar en uno solo.

UTILLAJES

Para la fabricación del tapón tipo doble fricción se requiere desglosar la misma en dos fases u operaciones, cuya finalidad es la siguiente:

– Primera operación: Corta y embute un esbozo del tapón

– Segunda operación: Completa la conformación del mismo y determina las medidas finales

Como en el caso de los aros, estas dos operaciones podrían hacerse en una prensa transfer o también en una prensa de doble efecto, pero lo más sencillo y económico en realizarlas sobre dos prensas simples en cuello de cisne. La primera dotada de un almacén de bandas de material, y la segunda de un alimentador unitario de piezas

PRIMERA OPERACIÓN

El tapón tiene que acoplarse perfectamente al aro, por tanto presenta una forma en “U” que se adapta al interior del mismo. Por lo cual, en esta zona, las dimensiones de ambos están interrelacionadas. En el trabajo antes mencionado:

– Cierres de envases para contener pinturas

se indican las relaciones en mediadas de las cotas correspondientes.

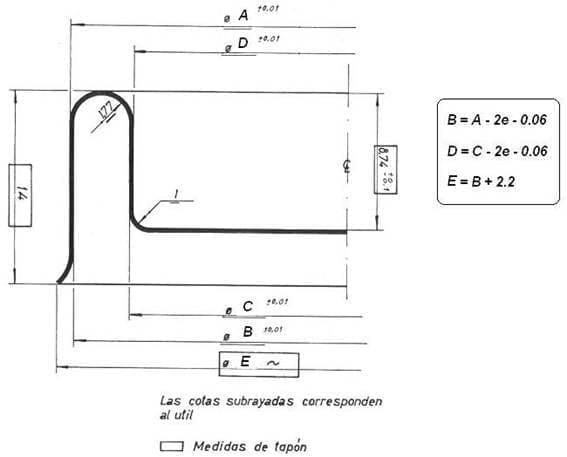

En la figura nº 1 se presenta una sección del perfil de la primera operación del tapón, que hemos tomado como ejemplo. En él aparecen dos tipos de cotas, unas en forma de letra, que se corresponden a los diámetros que cambian en función del tamaño del envase, y otras valoradas en milímetros, referidas a alturas de la pieza. Estas últimas son las apropiadas para formatos de envases de capacidad comprendida entre ½ y 1 litro. Para diámetros de botes mayores o menores, estas alturas variaran proporcionalmente, como en el caso de los aros.

Figura n º 1: Sección de la 1ª operación de un tapón DF

En el dibujo las diferentes cotas, unas aparecen remarcadas dentro de un rectángulo, las mismas se refieren a la pieza terminada, otras solo están subrayadas y con tolerancias, estas son medidas del útil y su relación entre sí se refleja en el cuadro de formulas que acompaña al dibujo nº 1. Las medias que se indican en altura, que son de pieza, hay que tomarlas como valores aconsejables para un diámetro de envase de alrededor de 100 mm.

El diámetro de corte, necesario para la formación del tapón, es aproximadamente entre 28 a 32 mm mayor que el diámetro A del dibujo, variando con el formato del envase, todo ello para capacidades entre ½ y 1 litro. El ancho de la “U” del doble cierre está definido por la dimensión del anillo como ya se ha dicho, y suele ser unos 6 mm. El radio de curvatura del metal en la “U” queda definido por los valores de los diámetros de fricción, ver figura nº 1

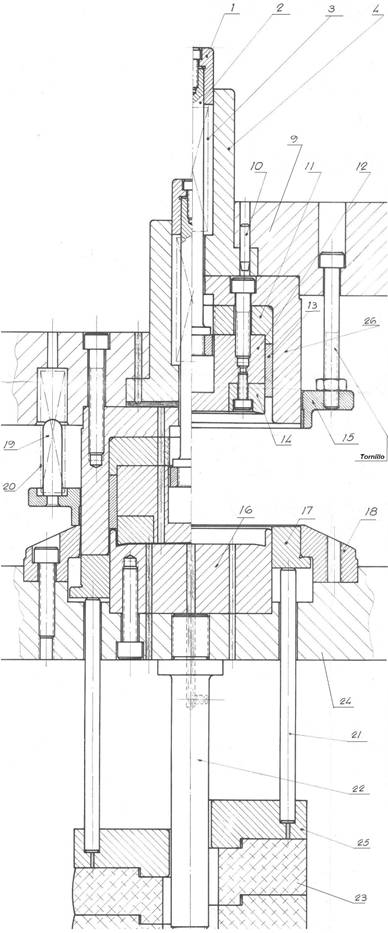

La figura nº 2 presenta un ejemplo de troquel para este tapón. Comentaremos someramente las características del mismo ya que se trata de un útil muy convencional.

Este troquel realiza las siguientes acciones secuenciales:

– Corta un disco de metal a partir de la tira alimentada a la prensa desde el almacén de bandas

– Embute las paredes de fricción del tapón

Figura nº 2: Troquel para primera operación de tapones DF

Por tratarse de un troquel que realiza una operación de corte, es aconsejable que sea guiado, ello asegurará la calidad del corte y la vida del punzón, cuchilla y resto de piezas que forman el mismo. Se asemeja bastante a un útil de fabricación de fondos, en el que el centro genera una embutición profunda, y la pared externa – rizo del ala – es mucho mayor. Para facilitar la realización de la segunda operación, se ha de dejar el borde de corte exterior ligeramente curvado, ver figura nº 1, así se iniciará bien el rizo externo en dicha operación.

Las dimensiones de las paredes de la “U” tendrán el mismo valor tanto en la primera como en la segunda operación. Para ver la ley de formación de los diámetros que forman estas paredes, volvemos a remitir al trabajo:

– Cierres de envases para contener pinturas

Como ya se dijo para el caso del aro, en el dimensionado de las piezas del útil hay que tener en cuenta, que siempre se produce una ligera deformación por elasticidad del tapón, con relación a las medidas del útil. Esto ocurre sobre todo en los diámetros de las paredes de fricción. Como el ajuste entre aro y tapón debe ser muy preciso para mantener una hermeticidad eficaz, hay que tener en cuenta esta recuperación del material, por lo que las medidas del troquel no coincidirán con las que se desean obtener sobre la pieza.

SEGUNDA OPERACIÓN

Los esbozos conseguidos en primera operación caen a una descarga, que los deposita sobre un elevador magnético, que a su vez los sitúa en una caída por gravedad, que los aproxima a la prensa de segunda operación. La misma debe estar dotada de un sistema automático de alimentación de piezas, de accionamiento mecánico o neumático, sincronizado con la carrera del troquel.

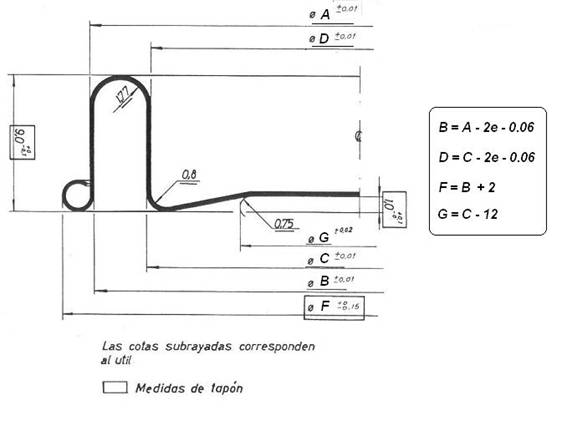

La segunda operación acaba el tapón, transformando el esbozo inicial. En la figura nº 3 se presenta la pieza resultante de esta segunda operación. Los cometidos de esta operación son los siguientes:

– Recalibrar las paredes de la “U”, para ratificar sus medidas adecuadas.

– Virar el borde externo del tapón, formando un rizo en forma toroidal, que facilitará el manejo del mismo, sobre todo en el momento de la apertura del envase, ya que sobre él se podrá hacer palanca, para extraer el tapón de su alojamiento en el aro.

Figura n º 3: Sección de la 2ª operación de un tapón DF

Sobre el dibujo nº 3 se han acotado los diferentes diámetros empleando las mismas letras que en el dibujo nº 1, excepto la correspondiente al diámetro exterior y al panel central que son diferentes.

A la derecha del dibujo aparecen la formulas para la determinación de cada diámetro, que coinciden parcialmente con las de la primera operación. También se indican las alturas apropiadas a este ejemplo, que están relacionadas con las aplicadas a la primera operación.

Definida de esta manera el perfil del tapón, procederemos a diseñar su útil correspondiente. El mismo tiene que realizar los cometidos más arriba señalados. La figura nº 4 muestra una sección vertical del mismo.

Es un troquel de conformación, sin ninguna función de corte. Esto simplifica algo su construcción. La pieza de 1ª operación que es empujada sobre la parte inferior del útil por medio del alimentador, se posiciona correctamente sobre la misma con la ayuda de un par de topes, que detienen la inercia de movimiento del esbozo. Ver piezas nº 17 al 21 del dibujo. Estos dos topes están situados en el lado opuesto de la llegada de la pieza y separados 90º. Cuando la parte superior del útil baja, los mismos se retraen por la acción de un plano inclinado posicionado en la cara externa de la pieza nº 6 de la parte superior de dicho útil. Terminado el ciclo vuelven a su posición inicial por la acción del muelle nº 11.

Figura nº 2: Troquel para segunda operación de tapones DF

La pieza nº 16, que forma el rizo exterior, puede fabricarse con una canal por ambas caras, para así darle la vuelta cuando dicha canal se desgaste con el trabajo, y de esta manera duplicar la vida de la misma. La pieza nº 5 es una calza que permite, actuando sobre su altura, ajustar con precisión la acción de la nº 7 que es un planchador-eyector del tampón

El funcionamiento del troquel es relativamente sencillo y puede seguirse con el estudio del dibujo nº 4.

METAL

Repitiendo lo ya dicho para el caso de aros, la hojalata o TFS empleados en la fabricación de tapones debe ser de bajo temple y un calibre grueso, para así eliminar riesgos de rajas, roturas y deformaciones exageradas por tensiones internas de este material. Para tapones de envases que vayan a contener ½ a 1 litro de producto, unos valores adecuados seria: Temple T2, calibre de 0.24 a 0.27 mm., es decir dos o tres centésimas menos que el material empleado para aros, ya que en este caso los esfuerzos demandados al metal son ligeramente inferiores. Su recubrimiento dependerá de la agresividad del producto a contener.

0 comentarios