INTRODUCCIÓN

Como complemento a los trabajos ya publicados:

y

desarrollamos aquí la manera de realizar el diseño del utillaje de las maquinas rizadoras. Como se ha explicados en los artículos anteriores, estas maquinas viran el borde de los fondos para poder manipular los mismos sin que se encajen entre sí, y facilitar su cierre.

También se indicó los diferentes tipos de rizadoras que se usan para las distintas utilizaciones. Ahora siguiendo esta clasificación veremos como preparar un utillaje para cada una de ellas.

UTILLAJE PARA RIZADORAS DE DISCO CENTRAL – FONDOS REDONDOS

En este caso, el virado se realiza por medio de un utillaje que consta de dos partes:

– Disco central giratorio

– Sector – o segmento – exterior fijo.

El fondo pasa entre ellos, alojando su borde en los canales que ambas partes presentan en su costado. El disco central transmite por fricción al fondo un movimiento de rotación, girando este ultimo sobre sí mismo a igual velocidad tangencial que el disco central motriz. Al ser en fondo de un diámetro mucho menor que el disco, el numero de revoluciones del primero es bastante más elevado. A lo largo de su recorrido el fondo va rodando sobre el sector exterior fijo.

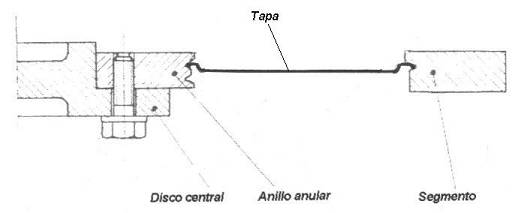

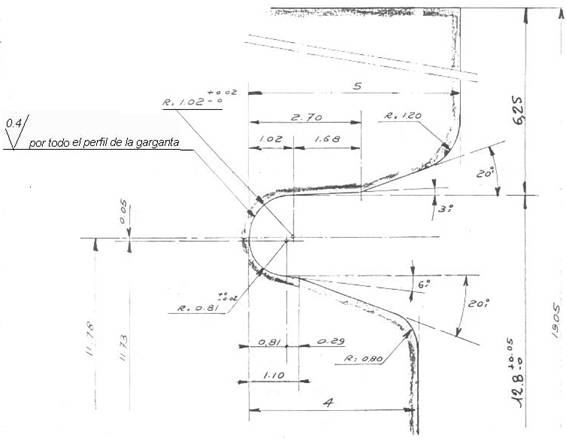

Disco y segmento, como ya hemos dicho, tienen unos canales laterales, con un perfil especial que copia el borde del fondo al pasar entre ellos. Ver figura nº 1

Figura nº 1: Sección del utillaje de una rizadora.

La parte externa del disco es un anillo de acero de gran diámetro, próximo al medio metro. Ha de estar completamente plano y el canal de trabajo ha de mantenerse con precisión en todo su perímetro paralelo a su base. Este disco ha de girar en un solo plano, es decir su eje debe estar perfectamente perpendicular a su base. Va fijado al núcleos central por medio de tornillos y no admite regulación ni ajustes, salvo en su numero de revoluciones por minuto si es que la maquina está dotada de un variador de velocidad.

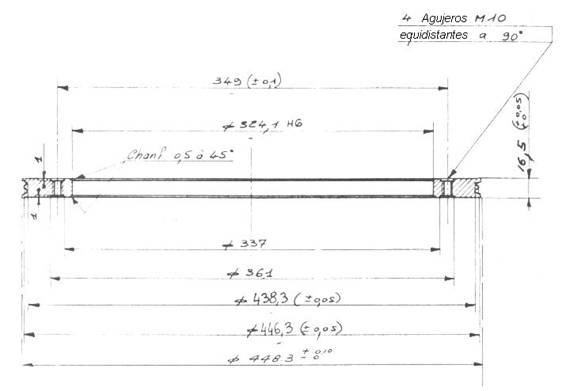

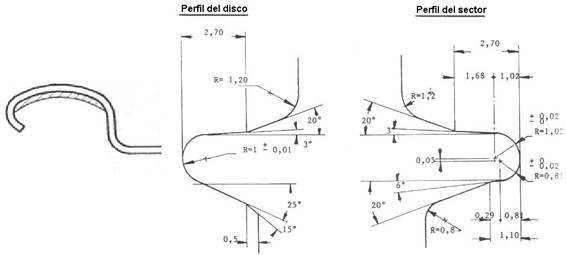

Para alargar su vida se hace reversible, dotándolo de doble perfil de trabajo en posición inversa. Así cuando un canal está desgastado se le puede dar la vuelta al anillo y duplicar su vida. Cuando ambos están fuera de medida, es posible rehacer su perfil sometiendo al anillo a un nuevo mecanizado y rectificado. El número de veces que puede realizarse esta operación lo delimita la posibilidad máxima de desplazamiento del segmento en su alojamiento como veremos más adelante. El dibujo nº 2 presenta la sección de un disco, con sus medidas generales.

Figura nº 2: Sección de un anillo anular de un disco de rizadora

Estos anillos se construyen de acero de utillaje, tratado, con una dureza aproximada de 60 HRc, con los perfiles de sus gargantas rectificados con acabado espejo para no dañar los barnices exteriores aplicados sobre los fondos.

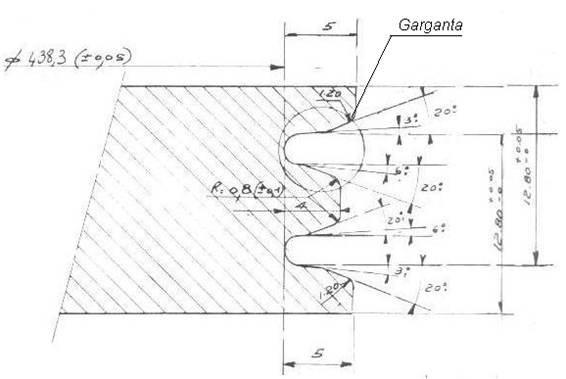

En el dibujo nº 3 se indica la ubicación y medidas más importantes de los canales en posición invertidas del disco de la figura nª 2. Cuando más abajo describamos las características de los perfiles del utillaje de rizado de los diferentes tipos de rizo de ala, detallaremos mas medidas de estos perfiles.

Figura nº 3: Detalle de perfiles de rizado en un disco

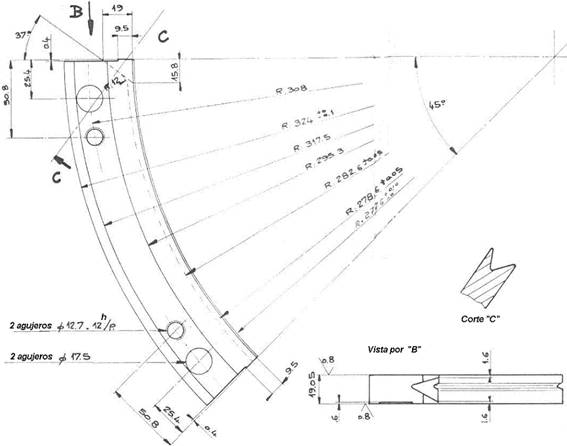

Como ya se ha dicho, el fondo circula entre el disco y el sector. La función del disco es arrastrar y hacer girar el fondo. En verdad la pieza que perfila su forma es el sector exterior fijo, sobre el que rueda el fondo. El sector está formado por una serie de piezas, normalmente 6, iguales entre sí, excepto la primera y la ultima. En total, cubre un espacio de aproximadamente 270ª, y cada una de estas piezas puede ser ligeramente ajustada en su distancia al centro de la rizadora por medio de tornillos, ver foto de cabecera de este artículo. Así se puede ir reduciendo ligeramente de principio al final esta distancia para forzar al fondo en su giro a virar su borde. También hay que rehacer este ajuste cada vez que se repasa y rectifica los perfiles de los canales del disco y del propio segmento.

Los tramos inicial y final del disco presentan unos chaflanes que facilitan la entrada y salida del fondo en su canal. Esta canal puede ser igual que la del disco, aunque hay algunos fabricantes que la realizan con ligeras diferencias., porque como hemos el disco solo arrastra y por tanto su perfil no es el que define la forma del rizo, mientras que el del sector exterior sí.

Un ejemplo de un tramo intermedio de un sector, en concreto el que le corresponde al disco de la figura nº 2, se presenta más abajo en el dibujo nº 4.

Figura nº 4: Trama intermedio de un sector exterior

Los tramos de los sectores no son reversibles. El material, mecanizado y dureza son similares a los del disco, con el que forman pareja de trabajo. Un detalle del perfil del sector de la figura nº 4 se indica en la figura nº 5, en él se aprecia su forma, medias, ángulos, tolerancias y grado de acabado de la superficie del canal o garganta de trabajo.

Figura nº 5: Detalle de la garganta del sector de la figura nº 4

Veamos ahora los diferentes tipos de gargantas que se pueden emplear en función del diseño del ala del fundo. Ya hemos indicados los diversos tipos de de rizo y cumbre de ala que se suelen utilizar en los fondos. Ver:

Siguiendo esta clasificación las formas de las gargantas se pueden catalogar en:

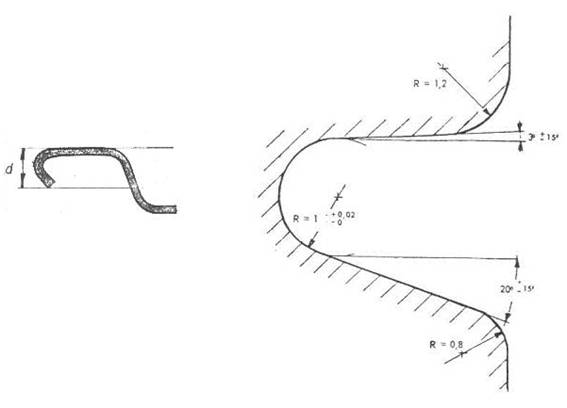

a.- Garganta para fondo de ala de cumbre plana.

Es el diseño más simple. El canal consta de un único radio con unos ángulos de entrada y salida. El de entrada, para facilitar la introducción de la tapa, es pequeño, y el de salida – mayor – es el que da la inclinación al rizo. El radio suele estar en valores de 1 mm. aprox. Ver figura nº 6.

Figura nº 6: Rizo y perfil rizado del utillaje para ala de cumbre plana

Se utiliza para fondos redondos de bajas producciones, hechos en espesor de material no bajo y temple reducido. Es decir por ejemplo para hojalatas “simple reducida”. Casos concretos de utilización: cúpulas y fondos de envases aerosol, productos industriales… En este uso, el disco y sector tienen el mismo perfil de garganta.

b.- Garganta para fondo de ala de cumbre de doble radio

En esta opción es cuando más se usa distintos perfiles de gargantas en el disco y sector. La del sector puede ser de doble radio, e incluso de doble ángulo de entrada y salida, ver figura nº 7. El disco no precisa este contorno. Los perfiles aquí presentados son los mismos que los usados en el ejemplo de los dibujos nº 2, 3, 4 y 5.

Figura nº 7: Rizo y perfil rizado del utillaje para ala de cumbre con doble radio

Son los más empleados. Se utilizan para la gama completa de fondos para uso alimentario y a elevadas velocidades de trabajo y altos volúmenes de producción.

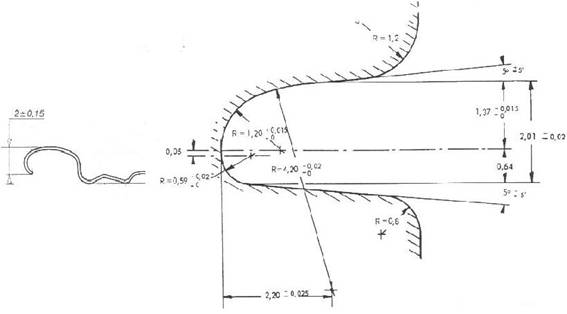

c.- Garganta para fondo de ala de cumbre de triple radio

Este tipo de alas se desarrolló para fondos hechos con materiales de bajo espesor y elevado temper. Esto lleva implícito una cierta reducción de la longitud de ala. Para realizar el rizo, sin que se generen arrugas en el mismo y su forma facilite la confección del cierre, se configuró un nuevo diseño de perfil de garganta de rizado.

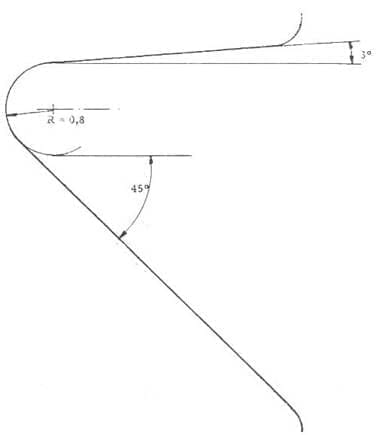

Un ejemplo de este perfil de garganta se aprecia en el dibujo nº 8

Figura nº8: Rizo y perfil rizado del utillaje para ala de cumbre con triple radio

Insistimos que este diseño es empleado cuando se trabaja con materiales de levada dureza y reducido grosor.

UTILLAJE PARA RIZADORAS DE PAREJAS DE DISCOS – FONDOS REDONDOS

Este tipo de maquinas – del cual ya se habló en el trabajo

– tiene un empleo muy reducido y solo para fondos de calidad poco exigente. Por ello el diseño del ala de los mismos es de la forma de cumbre plana. Ambos discos presentan una garganta del mismo perfil y el más empleado es el que se dibuja en la figura nº 9

Figura nº 9: Perfil de rizado para ala de cumbre plana

UTILLAJE PARA RIZADORAS DE PAREJAS DE DISCOS – FONDOS RECTANGULARES

Los discos, de rizadoras con doble pareja de los mismos, cuando se emplean para fondos de forma no redonda – rectangulares u ovales – pueden hacerse de varias piezas superpuestas. De esta manera se facilita mucho su construcción. Por ejemplo puede hacerse cada disco en 3 piezas, una de un diámetro algo mayor que constituiría la parte superior del disco, una intermedia de perfil inclinado y menor diámetro que daría forma al rizo, y una tercera que seria su base. El dibujo nº 10 presenta una sección de un detalle de un disco en tres piezas.

Figura nº: Perfil de rizado para ala de cumbre plana

El grosor del disco intermedio determina la altura de rizo a producir sobre el fondo, y es función de la longitud del ala del mismo. En el dibujo nº 10 se indican los valores de este grosor en función de la longitud del ala.

Para fondos de forma no redonda, cuyo rizo se vire sobre maquina rizadora –hay otros procedimientos de hacerlo –, el diseño indicado más arriba es de uso habitual.

Buen día, disculpen.

Me podrían cotizar por favor Rizadora para Fondos que me funcione para Diámetros 202, 208, 211, 300 y 307 mm.

Así como también Engomadora para los fondos mencioados.

Quedó en espera Atte.