SÍNTESE

Descrição das operações necessárias, bem como das suas ferramentas, para a fabricação de uma tampa de duplo atrito – ou dupla vedação – usada em recipientes para conter tintas ou similares.

PREÂMBULO

É comum embalar em frascos as tintas e outros produtos consumidos em casa, com fechos que permitem a sua utilização várias vezes. Exemplos típicos são os recipientes com selo de fricção, dos quais existem muitos tipos diferentes no mercado.

Já abordamos este assunto em outros trabalhos publicados neste site. Especificamente sobre os vários tipos de selos de fricção, você pode ler o artigo:

– Fechos de contentores para conter tintas

Agora vamos nos concentrar no modo e na maneira de fabricar uma rolha com as características utilizadas nestes fechos. Especificamente, um tampão de parede dupla, conhecido como dupla fricção (DF). Os detalhes aqui apresentados continuam e complementam o trabalho:

– Ferramentas para arcos – Recipientes para pintura

no qual ele desenvolveu, nos mesmos termos que nós aqui para a rolha, as operações e o corte sob pressão necessários para a fabricação de anéis para estes tipos de fechamentos. Em outras palavras, ambos os trabalhos podem ser integrados em um só.

FERRAMENTAS

Para a fabricação da rolha do tipo duplo atrito, é necessário dividi-la em duas fases ou operações, cuja finalidade é a seguinte

– Primeira operação: cortar e rechear um esboço da rolha

– Segunda operação: Completa a conformação da mesma e determina as medidas finais.

Como no caso dos arcos, estas duas operações podem ser feitas em uma prensa de transferência ou também em uma prensa de duplo efeito, mas a mais simples e econômica é fazê-las em duas prensas simples de pescoço de ganso. O primeiro está equipado com um magazine de material e o segundo com um alimentador de uma única peça.

PRIMEIRA OPERAÇÃO

A rolha tem de encaixar perfeitamente no aro, por isso tem uma forma em “U” que se adapta ao interior do aro. Portanto, nesta área, as dimensões de ambas estão interrelacionadas. No trabalho acima mencionado:

– Fechos de contentores para conter tintas

são mostradas as proporções medidas das dimensões correspondentes.

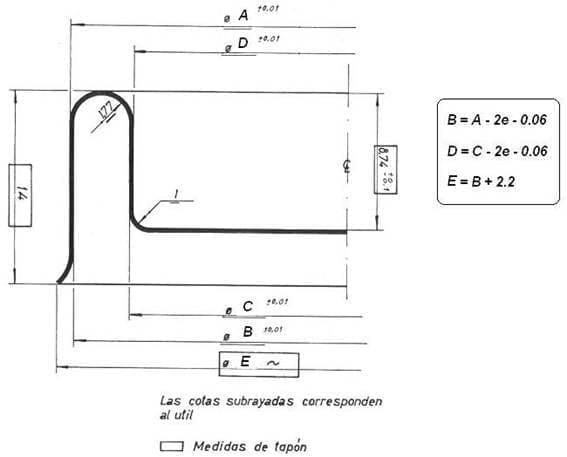

A Figura 1 mostra uma seção do perfil da primeira operação do plug, que tomamos como exemplo. Apresenta dois tipos de dimensões, algumas em forma de letra, que correspondem aos diâmetros que variam em função do tamanho do recipiente, e outras em milímetros, referentes à altura da peça. Estes últimos são adequados para formatos de recipientes com capacidade entre ½ e 1 litro. Para latas maiores ou menores, estas alturas variam proporcionalmente, como no caso dos arcos.

Figura nº 1: Secção da 1ª operação de uma ficha DF

No desenho as diferentes dimensões, algumas delas são marcadas dentro de um rectângulo, referem-se à peça acabada, outras são apenas sublinhadas e com tolerâncias, estas são medidas da ferramenta e a sua relação entre elas reflecte-se na tabela de fórmulas que acompanha o desenho nº 1. As médias indicadas em altura, que são para uma peça, devem ser tomadas como valores aconselháveis para um diâmetro de contentor de cerca de 100 mm.

O diâmetro do corte, necessário para a formação da tampa, é aproximadamente 28 a 32 mm maior do que o diâmetro A do desenho, variando com o formato do recipiente, tudo isso para capacidades entre ½ e 1 litro. A largura do “U” da fechadura dupla é definida pela dimensão do anel, como mencionado acima, e normalmente é de cerca de 6 mm. O raio de curvatura do metal no “U” é definido pelos valores dos diâmetros de atrito, ver figura nº 1.

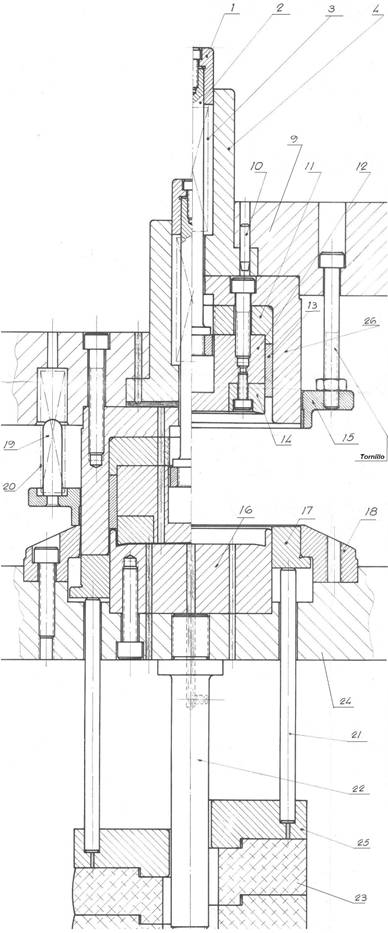

A figura 2 mostra um exemplo de um dado para esta tampa. Vamos comentar brevemente as suas características, pois é uma ferramenta muito convencional.

Este dado executa as seguintes acções sequenciais:

– Corta um disco de metal da tira alimentada para a prensa a partir do magazine de tiras

– As paredes de fricção da rolha estão cheias

Figura nº 2: Matriz para a primeira operação de fechamento do DF

Como é um molde que realiza uma operação de corte, é aconselhável que seja guiado, isto garantirá a qualidade do corte e a vida útil do punção, da lâmina e de outras peças que formam o mesmo. É bastante semelhante a uma ferramenta de fabricação de fundo, na qual o centro gera um desenho profundo, e a parede externa – ondulação das asas – é muito maior. Para facilitar a segunda operação, a aresta de corte exterior deve ser deixada ligeiramente curvada, ver figura nº 1, para que a ondulação exterior comece bem nesta operação.

As dimensões das paredes do “U” terão o mesmo valor tanto na primeira como na segunda operação. Para ver a lei de formação dos diâmetros que formam estas paredes, remetemos para a obra:

– Fechos de contentores para conter tintas

Como já foi mencionado no caso do anel, ao dimensionar as peças da ferramenta, deve-se ter em conta que existe sempre uma ligeira deformação devido à elasticidade do obturador em relação às dimensões da ferramenta. Isto é especialmente verdade para os diâmetros das paredes de fricção. Como o ajuste entre o anel e a tampa deve ser muito preciso para manter uma vedação eficaz, esta recuperação de material deve ser levada em consideração, de modo que as medidas do coto não coincidam com as que você deseja obter da peça.

SEGUNDA INTERVENÇÃO

Os esboços obtidos na primeira operação caem em uma descarga, que os deposita em um elevador magnético, que por sua vez os coloca em uma queda por gravidade, o que os aproxima da segunda operação de prensa. Deve ser equipado com um sistema de alimentação automática de peças, acionado mecanicamente ou pneumaticamente, sincronizado com o curso da matriz.

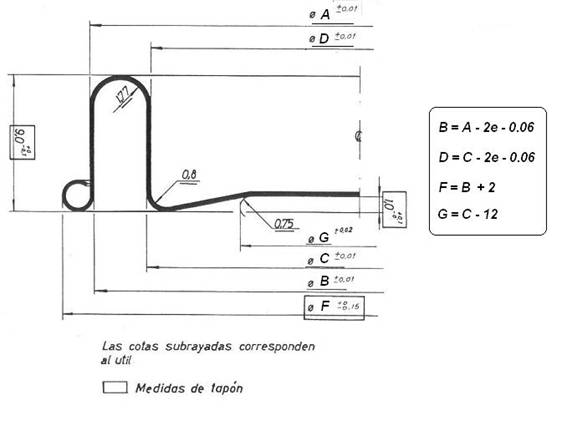

A segunda operação termina a ficha, transformando o rascunho inicial. A figura nº 3 mostra a peça resultante desta segunda operação. As tarefas desta operação são as seguintes:

– Recalibrar as paredes do “U”, para confirmar as suas medidas adequadas.

– Gire a borda externa da rolha, formando uma ondulação toroidal, o que facilitará o manuseio, especialmente ao abrir o recipiente, pois pode ser usado como alavanca para extrair a rolha do seu invólucro no anel.

Figura nº 3: Secção da 2ª operação de uma ficha DF

No desenho nº 3 os diferentes diâmetros foram dimensionados utilizando as mesmas letras que no desenho nº 1, com excepção do diâmetro exterior e do painel central, que são diferentes.

À direita do desenho estão as fórmulas para a determinação de cada diâmetro, que coincidem parcialmente com as da primeira operação. As alturas adequadas a este exemplo, que estão relacionadas com as aplicadas à primeira operação, também são indicadas.

Uma vez definido o perfil da ficha, procederemos ao desenho da sua ferramenta correspondente. Ela tem que realizar as tarefas acima mencionadas. A figura nº 4 mostra uma secção vertical da mesma.

É um molde de formação, sem qualquer função de corte. Isto simplifica um pouco a sua construção. A 1ª peça de operação que é empurrada na parte inferior da ferramenta por meio do alimentador, é posicionada corretamente sobre ela com a ajuda de um par de batentes, que impedem a inércia do movimento do esboço. Veja as peças nº 17 a 21 do desenho. Estas duas paragens estão situadas no lado oposto da peça e a 90º de distância. Quando a parte superior da ferramenta é abaixada, eles são retraídos pela ação de um plano inclinado posicionado na face externa da peça no. 6 da parte superior da ferramenta. No final do ciclo regressam à sua posição inicial pela acção da mola nº 11.

Figura nº 2: Matriz para a segunda operação de fechamento do DF

A peça nº 16, que forma o encaracolamento externo, pode ser fabricada com uma carcaça em ambos os lados, de modo a virá-la quando a carcaça se desgasta com o trabalho, duplicando assim a vida da carcaça. A parte nº 5 é um calço que permite, actuando sobre a sua altura, ajustar precisamente a acção da parte nº 7, que é um ferro de engomar-ejector do tampão.

O funcionamento do molde é relativamente simples e pode ser seguido com o estudo do desenho no. 4.

METAL

Repetindo o que já foi dito para o caso dos anéis, a folha-de-flandres ou TFS utilizada na fabricação dos tampões deve ser de baixa dureza e espessura, a fim de eliminar o risco de fissuras, rupturas e deformações exageradas devido às tensões internas deste material. Para tampas para recipientes que vão conter ½ a 1 litro de produto, os valores adequados seriam: endurecimento T2, calibre de 0,24 a 0,27 mm, ou seja, dois ou três centésimos a menos do que o material utilizado para anéis, pois neste caso as tensões exigidas do metal são ligeiramente inferiores. O seu revestimento dependerá da agressividade do produto a ser contido.

0 Comments