ATTREZZI PER CERCHI – CONTENITORI DI VERNICE

SOMMARIO

Dettagli del design degli stampi necessari per fabbricare l’anello per una guarnizione a frizione a doppia parete, solitamente utilizzata nei contenitori di vernice.

PREAMBOLO

Un aspetto specifico dell’industria dell’imballaggio metallico è la fabbricazione di contenitori con apertura riutilizzabile ed ermetica. Un esempio concreto sono i contenitori per pitture e vernici domestiche.

Sul mercato ci sono diversi tipi di guarnizioni a pressione, che soddisfano questo requisito di essere riutilizzabili ed ermetiche, come le cosiddette guarnizioni a frizione singola, doppia o tripla. Abbiamo già trattato questo tema nell’articolo:

– Chiusure di contenitori per contenere le vernici

Consigliamo la sua lettura come introduzione a quella che vi offriamo ora. Con questo nuovo lavoro sull’argomento, ci concentreremo esclusivamente sulla progettazione dell’attrezzatura precisa per fabbricare una parte di questi dispositivi di fissaggio come gli anelli – detti anche anelli – utilizzati in essi.

Tra i cerchi possibili, abbiamo scelto il tipo a doppio attrito perché sono i più rappresentativi e utilizzati. Mostreremo per loro, la loro forma, il design dimensionale consigliabile, e la configurazione degli strumenti necessari per la fabbricazione.

STRUMENTI

Ottenere questi anelli richiede l’uso di un processo a due operazioni:

– Una prima dove si taglia il metallo e si fa un disegno approssimativo delle pareti della chiusura a scatto.

– Una seconda operazione in cui si modella la parte esterna del cerchio, la ciotola e la flangia, si rifiniscono le pareti e si rifinisce la bocca.

Queste due operazioni, anche se possono essere eseguite su una pressa di tipo transfer, sono normalmente eseguite su due presse classiche a collo d’oca, unite tra loro da un sistema di sollevamento e caduta per gravità, che trasporta i pezzi dalla prima alla seconda operazione.

La prima pressa è alimentata da strisce di materiale tagliato a misura, impilate in un alimentatore, mentre la seconda pressa deve avere un alimentatore di pezzi incorporato. Quest’ultimo è di solito un braccio di alimentazione ad azionamento pneumatico.

PRIMA OPERAZIONE

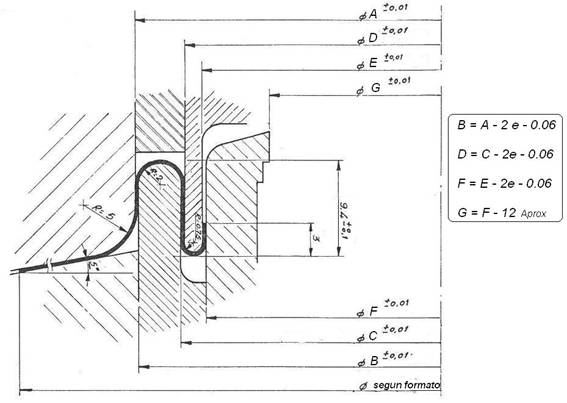

Lo schizzo ottenuto nella prima operazione presenta una forma approssimativa di “U” rovesciata con bordi prolungati. Nel disegno nº 1 si può vedere il profilo di esso, così come i diversi pezzi della matrice che gli danno forma.

Figura n. 1: sezione trasversale della 1a operazione di un cerchio DF

Il diametro di taglio del disco necessario per formare tale anello è circa 11,5 mm più grande del diametro appropriato per il fondo utilizzato nel contenitore. In altre parole, c’è una differenza di circa 11,5 mm tra il taglio di un cerchio di tipo “doppia frizione” e un fondo piatto dello stesso formato. Questi dati sono un riferimento valido per contenitori di medie dimensioni, tra ½ e 1 litro di capacità. Per i formati più piccoli o più grandi questa deferenza cambia proporzionalmente. È anche influenzato dalle dimensioni dell’ala e dal tipo di chiusura scelto. I dati indicati corrispondono a una chiusura di tipo I o II.

La bocca della “U”, la zona in cui il tappo di chiusura è montato per attrito, ha una larghezza di 6 mm per i contenitori delle dimensioni menzionate – da ½ a 1 litro di volume – , cioè la differenza tra le dimensioni B e C nel disegno è di 12 mm.

Lo spazio riservato sul pannello dell’anello, per la formazione della vaschetta di alloggiamento del mandrino di bloccaggio, è circa uguale alla bocca della “U” di frizione. Quindi una formula approssimativa per definire il diametro A (vedi disegno nº 1) è la seguente:

Diametro A = Diametro formato (X) – 11 mm.

Una volta determinato il valore di A, per il resto dei diametri che determinano l’anello, si possono applicare le formule indicate nel disegno 1.

È necessario rimuovere un disco centrale per fare la bocca del cerchio. Il taglio di questo disco è definito dal diametro G

Per quanto riguarda le altezze, questo disegno fornisce dati di riferimento sempre riferiti a contenitori con una capacità compresa tra ½ e 1 litro, come detto sopra. I raggi di curvatura del metallo sono definiti dai valori dei diversi diametri di frizione, vedi figura nº 1, eccetto il più esterno il cui valore appropriato è 5 mm.

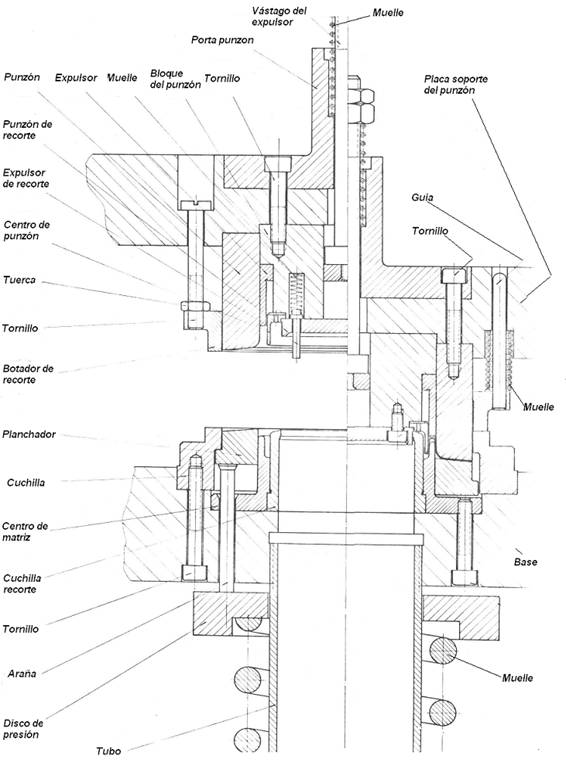

Con il design della prima operazione del cerchio determinato, possiamo concentrarci sul design dell’utensile della pressa necessario per formare il cerchio. La figura 2 mostra un esempio di stampo per il caso.

Questo strumento esegue le seguenti azioni sequenziali:

– Taglia il disco di metallo dalla striscia alimentata

– Tagliare il disco centrale per formare la bocca del cerchio e rimuoverlo.

– Le pareti d’attrito dell’anello sono riempite

Figura n. 2: Stampo per la prima operazione dei cerchi a doppio attrito

Pertanto, due tagli circolari e concentrici sono prodotti nello stampo. Le due coppie di lama e punzone devono essere perfettamente allineate. La rimozione del ritaglio centrale avviene attraverso un tubo inferiore, alloggiato nel centro del sistema di pressione.

Il ritaglio viene spinto nel tubo dall’azione di espulsori a molla, vedi figura 2.

Per il resto è abbastanza simile a una matrice di fondo, con la particolarità di avere una coppia di centri di punzone e matrice, progettati per generare la doppia parete di attrito.

Quando si dimensionano le parti dell’utensile, si deve tener conto che c’è sempre una leggera deformazione dovuta all’elasticità dell’anello in relazione alle dimensioni dell’utensile. Questo è particolarmente vero per i diametri delle pareti di attrito. Poiché l’accoppiamento tra l’anello e l’otturatore deve essere molto preciso per mantenere una tenuta efficace, questo recupero di materiale deve essere preso in considerazione, quindi le dimensioni dell’utensile non coincideranno con quelle che si vogliono ottenere sul pezzo. Nell’opera citata all’inizio:

– Chiusure di contenitori per contenere le vernici

è inclusa una tabella in cui si confrontano le misure del pezzo da ottenere con quelle corrispondenti sull’attrezzatura.

SECONDA OPERAZIONE

Il pezzo ottenuto nella prima operazione viene trasferito alla seconda pressa con mezzi adeguati, come un elevatore magnetico e una caduta per gravità. All’uscita della prima pressa, il pezzo deve essere girato in modo che entri nella seconda pressa con la bocca della “U” di frizione rivolta verso l’alto.

Come già detto, questa seconda pressa deve essere dotata di un alimentatore di pezzi. Li introdurrà uno per uno sull’attrezzo montato sulla pressa. Non è intenzione di questo articolo entrare nei dettagli di questi meccanismi. Li svilupperemo altrove.

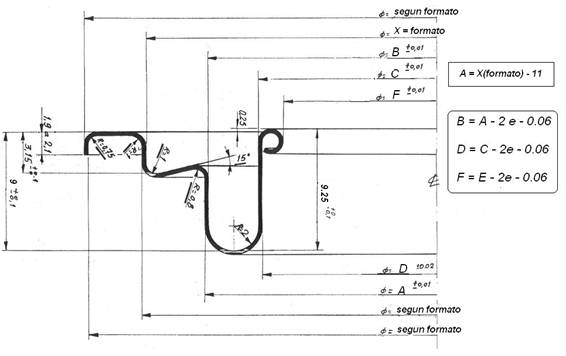

La seconda operazione finisce il cerchio, trasformando il disegno fatto nella prima fase. La figura 3 mostra l’anello risultante da questa seconda operazione. I suoi compiti sono i seguenti:

– Formare la flangia e il vassoio necessari per fare la chiusura ad anello sul contenitore. La flangia in questo caso sarà uguale a quella del fondo normale dello stesso diametro, usato all’altra estremità della barca. La base del pallone deve avere un’inclinazione in elevazione, vedi figura nº 3, per evitare di affondare il pallone con lo sforzo di introdurre il tappo nell’anello.

– Ricalibrare le pareti della “U”, per riaffermare le sue misure corrette.

– Arricciare il bordo della bocca dell’anello per eliminare i bordi taglienti, che produrrebbero tagli di peli del pennello e ciò che è peggio, il facile contatto dell’acciaio visto del bordo con la pittura, che in certi tipi di loro può presenza generale di ossido.

Nel disegno nº 3 i diversi diametri sono stati dimensionati utilizzando le stesse lettere del disegno nº 1, anche se ne appaiono alcune nuove, come ad esempio:

– X: Valore del diametro della cuvetta e dell’impostazione del mandrino di bloccaggio, indicato come “formato”. Il rapporto tra questo valore di partenza e il diametro della parete A è dato.

Figura No. 3: Sezione della 2a operazione di un anello DF

Le formule per la determinazione di ogni diametro sono riportate sopra il disegno. Le altezze appropriate a questo esempio, che sono legate a quelle applicate alla prima operazione, sono anche indicate.

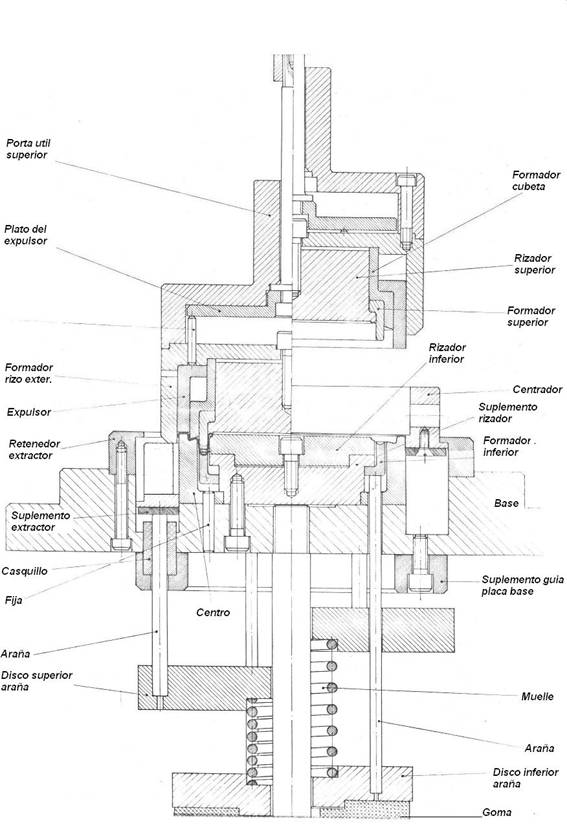

Una volta definito il profilo del cerchio, procederemo a progettare il suo strumento corrispondente. Deve svolgere i compiti di cui sopra.

La sua forma è mostrata nella figura nº 4. È uno stampo di formazione, senza alcuna funzione di taglio. Questo semplifica un po’ la sua costruzione. La 1a operazione dell’anello raggiunge la sua posizione sul fondo della matrice attraverso un incavo, o canale di accesso, fatto nel “Centerer”, che ha una larghezza laterale leggermente superiore al diametro esterno della 1a operazione. La base di questa fessura sarà a filo con il livello di arrivo dall’alimentatore di questa 1a operazione. Questo “Strumento di centraggio” è la parte che sporge maggiormente dal fondo dell’utensile e ha due funzioni:

– Facilitare l’arrivo del pezzo

– Allinearlo sul “Centro”.

Il sistema di pressione inferiore è dotato di un doppio ragno, per facilitare l’uscita della matrice dall’anello finito. Viene sollevato dalla parte superiore dello stampo e viene espulso per mezzo dell'”Ejector” quando raggiunge la fine della corsa della pressa.

Uno studio del disegno n. 4 visualizzerà il funzionamento completo dello strumento. Questo è rappresentato sul lato sinistro in posizione chiusa (punto morto inferiore della corsa) e aperto sul lato destro (punto morto superiore).

Figura nº 4: Stampo per la seconda operazione dei cerchi a doppio attrito

Sia il dado della 1a operazione che il dado della 2a operazione funzionano meglio se sono guidati da colonne. Nel primo caso a causa del suo doppio taglio è quasi imperativo.

METALLO

La banda stagnata o TFS utilizzata nella fabbricazione dei cerchi deve essere di bassa tempra e di grosso spessore, per eliminare il rischio di crepe, rotture e deformazioni esagerate dovute alle tensioni interne di questo materiale. Per anelli di contenitori per contenere da ½ a 1 litro di prodotto, i valori adatti sarebbero: indurimento T2, calibro da 0,26 a 0,29 mm. Il suo rivestimento dipenderà dall’aggressività del prodotto da contenere.

0 Comments